Изобретение относится к гидрометаллургии цветных металлов, преимущественно к способам переработки отходов металлургических производств, и может быть использовано для переработки отходов электронной, электротехнической и машиностроительной отраслей промышленности.

Известен способ переработки медьсодержащих материалов с низким содержанием меди, включающий выщелачивание меди с последующей электроэкстракцией [1] (аналог 1).

По указанному способу медьсодержащие продукты подвергают выщелачиванию растворами серной кислоты. При этом медь переходит в раствор. Медьсодержащий раствор после фильтрации и очистки подают на электроэкстракцию для извлечения меди в катодный металл.

К достоинствам способа следует отнести простоту и технологичность, низкую себестоимость меди.

Недостатками способа являются:

- недостаточная скорость выщелачивания меди, обусловленная тем, что при выщелачивании растворяется лишь окисленный металл, а скорость окисления меди (сульфидной и металлизированной) в таких условиях достаточно низкая;

- накопление в растворах выщелачивания железа и отсутствие способов эффективного вывода его из процесса;

- невозможность извлечения драгоценных металлов;

- низкое качество получаемой меди, которая требует дальнейшей обработки для доведения ее до требуемых кондиций;

- невозможность попутного извлечения других цветных металлов;

- наличие дополнительных операций для вывода балластных солей.

Известен способ извлечения золота и серебра из материалов с низкими содержаниями металлов, включающий растворение золота и серебра щелочными растворами цианида натрия с последующей сорбцией их на активных углях [2] (аналог 2).

По указанному способу материалы, содержащие золото и серебро обрабатываются в чанах или специально подготовленных на гидроизолирующем основании штабелях) щелочными растворами цианистых солей (цианистого натрия или цианистого кальция). При этом под действием кислорода воздуха, золото и серебро окисляются и связываются цианид-ионами в цианидные комплексы. Извлечение золота и серебра из растворов выщелачивания осуществляется путем сорбции их на активных углях.

В варианте "кучного выщелачивания" из подготовленного штабеля способ пригоден для извлечения золота и серебра при их исходных содержаниях соответственно 1,0 и 10 г/т, при более низких содержаниях золота способ становится экономически несостоятельным, поскольку цветные металлы, обычно сопутствующие серебру и золоту, в данном способе не извлекаются.

К достоинствам способа относятся его простота, технологичность и экономичность.

К недостаткам способа следует отнести высокую токсичность цианида натрия, что ограничивает области применения способа и сложность попутного извлечения цветных металлов, которое могло бы существенно повысить экономические показатели.

Простое комбинирование способов [1] и [2] с целью повышения экономических показателей за счет комплексного последовательного извлечения цветных и драгоценных металлов невозможно ввиду опасности выделения в газовую фазу цианистого водорода при перемене среды с щелочной на кислую или наоборот.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является способ переработки металлургических отходов. Исходный материал подвергают окислительному выщелачиванию, подавая непосредственно в пульпу выщелачивания газообразный хлор. При этом достигается достаточно высокое извлечение цветных и драгоценных металлов одновременно: 80-90% для драгоценных металлов и около 80% для меди и цинка. В результате способ пригоден для материалов с очень низкими содержаниями цветных и драгоценных металлов: 1-2% меди и цинка, до 1,5 г/т золота.

К недостаткам способа следует отнести:

1. Непригодность для использования в варианте "кучного выщелачивания" ввиду неконтролируемого выброса в атмосферу газообразного хлора, а также в виду невозможности обеспечения равномерной подачи хлора через материал штабеля, поскольку движение газа через мелкодисперсный материал идет преимущественно по каналам.

2. Процесс ведут в кислой области, где растворимость хлора низка (< 0,5%), высока его летучесть, и именно поэтому даже в варианте "чанового выщелачивания" окислительный потенциал хлора используется не полностью.

3. Выщелачивание в кислой области не отличается высокой селективностью, о чем свидетельствует, например, использование технологической схемы прототипа операций очистки от железа обработкой растворов известью. В результате исключается возможность прямого экстракционного концентрирования и очистки меди для последующей ее электроэкстракции в виде высококачественного катодного металла, как это делается в большинстве современных гидрометаллургических схем. По этой причине медь в способе-прототипе извлекают в виде малоценного полупродукта - цементной меди (цементация на железном скрапе) вместе с золотом и серебром с последующей переработкой этого полупродукта в товарные металлы.

Технический результат, достигаемый изобретением, заключается в повышении технико-экономических показателей процесса при переработке отходов металлургических производств, содержащих медь, цинк, золото и серебро.

Технический результат достигается одновременным извлечением указанных металлов в раствор на стадии выщелачивания, для чего в качестве растворителя металлов используют обладающие комплексообразующими свойствами щелочные аммиачно-солевые растворы, содержащие окислитель. В качестве окислителя используют активный хлор, дозируемый в пульпу выщелачивания для поддержания заданного потенциала. Последующее экстракционное концентрирование и разделение цветных металлов позволяет извлечь все ценные компоненты раствора в товарные формы.

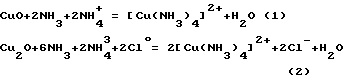

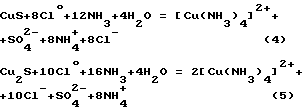

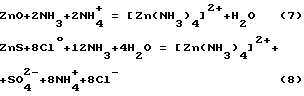

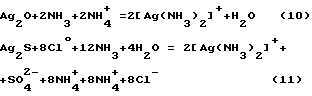

Сущность предложенного способа состоит в направленном воздействии процессов комплексообразования и окисления для повышения степени растворения цветных металлов и ускорения процесса переведения в раствор сульфидных и металлизированных форм по реакциям

Cu0 + 2 Cl0 + 4 NH3 + = [Cu(NH3)4]2+ + 2 Cl- (3)

Zn0 + 2 Cl0 + 4 NH3 = [Zn(NH3)4]2+ + 2 Cl- + H2O (6)

Ag0 + Cl0 + 2 NH3 = [Ag(NH3)4]2+ + Cl (9)

Au0 + 3 Cl0 + Cl- = [AuCl4]- (12)

Приведенные выше уравнения показывают, что присутствие в выщелачивающем растворе аммиака и солей аммония необходимо для связывания цветных и драгоценных металлов в комплексные соединения. Помимо этого, свободный аммиак необходим для связывания серной кислоты, образующейся при окислении сульфидных соединений (уравнения 4,5,8 и 11).

Отличие предлагаемого способа от ближайшего аналога состоит в комбинировании окисления и комплексообразования, что обеспечивает быстрый и полный перевод в раствор всех ценных компонентов. Последующие операции выделения и разделения ценных компонентов из раствора выщелачивания с использованием операций сорбции и экстракции, позволяющие получать высококачественную товарную продукцию, также отличают предлагаемый способ от способа-аналога.

Сорбция золота и серебра, помимо основного назначения - концентрирования драгоценных металлов, обеспечивает также глубокое осветление растворов, поступающих на экстракционный передел, и снижение окислительно-восстановительного потенциала этих растворов до уровня, не вызывающего разрушения экстрагента. Поэтому концентрирование золота и серебра предшествует экстракционному извлечению и разделению цветных металлов. Десорбцию золота и серебра из фазы насыщенного сорбента ведут крепкими растворами цианида натрия с получением продуктивного золото-серебряного электролита. Это позволяет получить дополнительную очистку драгоценных металлов от примесей и вывести драгоценные металлы в компактный золото-серебряный концентрат.

После сорбционного извлечения золота и серебра на угольном сорбенте, обладающем повышенной механической прочностью, из осветленного раствора избирательно извлекают медь экстрагентом класса бета-дикетонов в режиме контролируемого дефицита экстрагента, затем из обедненного по меди рафината извлекают цинк экстрагентом класса оксиоксимов. Извлечение меди и цинка из одноименных экстрактов с получением соответствующих продуктивных электролитов проводят сернокислыми растворами, в качестве которых используют соответствующие отработанные электролиты электролиза меди и цинка.

В результате предлагаемый способ позволяет извлечь из металлургических отходов, содержащих медь, цинк, серебро и золото, все ценные компоненты со степенью извлечения выше 90% в товарные формы высокого потребительского качества.

Пример 1. Навеску материала, содержащего, %: Fe 28,5; Cu 3,6; Zn 1,1; Au 1,9 г/т; Ag 73, подвергали выщелачиванию раствором, содержащим, г/л: NH4Cl 100, NH3 45. Активный хлор в виде раствора гипохлорита натрия дозировался в пульпу для поддержания заданного потенциала раствора в пределах 700-1100 мВ. Для сравнения такую же пробу провели по технологической схеме способа-прототипа.

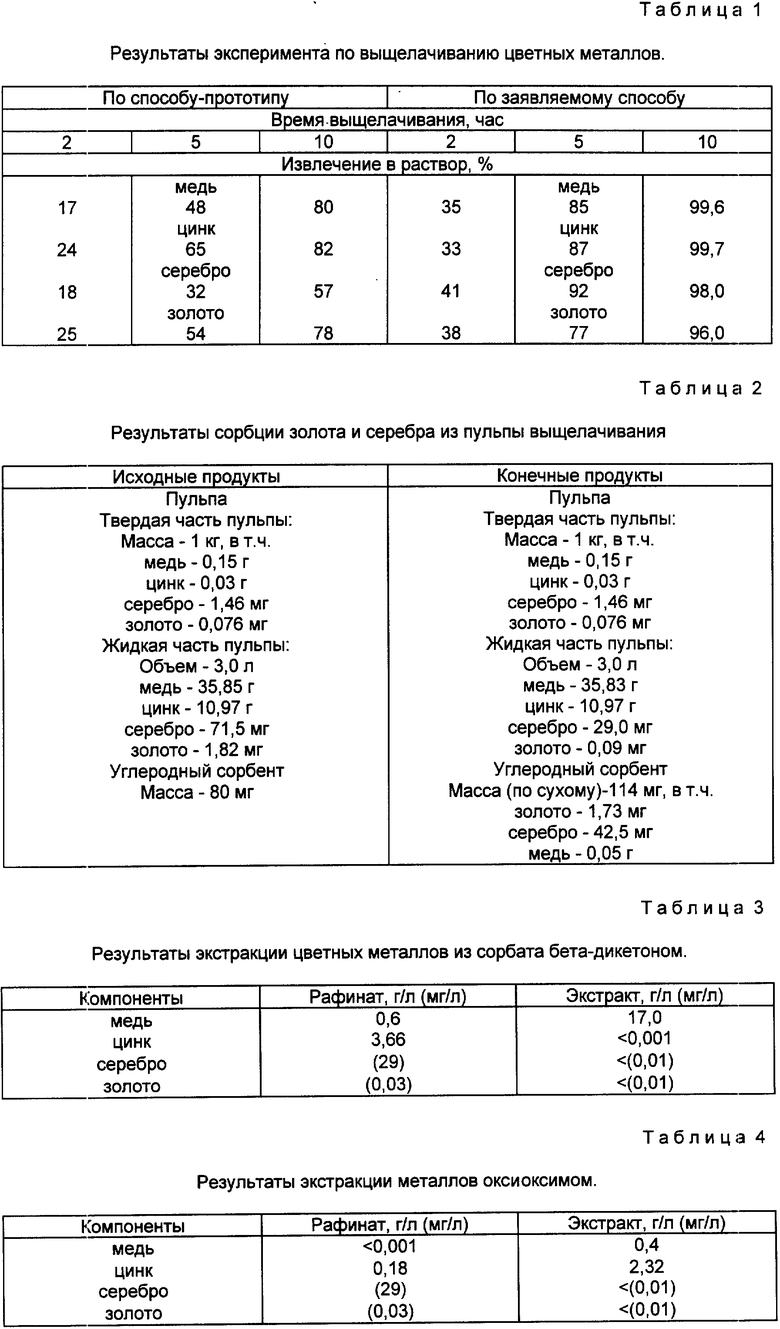

Результаты выщелачивания приведены в табл.1.

Как следует из приведенных в табл.1 данных в сравнении с прототипом предлагаемый способ позволяет:

- при продолжительном выщелачивании повысить извлечение меди и цинка в раствор более чем на 10%, золота - почти на 20%, серебра -почти вдвое;

- значительно сократить продолжительность выщелачивания: технологически приемлемое извлечение всех металлов (выше 80%) в предлагаемом способе достигается уже через 5 ч, тогда как в прототипе через пять часов извлечение меди и серебра менее 50%.

Пример 2. Пульпу выщелачивания, полученную по способу, описанному в предыдущем примере, контактировали с углеродным сорбентом в течение 24 ч при массовом соотношении "пульпа : сорбент", равном 50000 : 1.

По истечении 24 ч, углеродный сорбент отделили от пульпы, промыли водой и высушили до постоянного веса. Пульпу отфильтровали для анализа твердой и жидкой фаз на содержание серебра и золота.

Результаты сорбции золота и серебра из пульпы выщелачивания приведены в табл.2.

Как следует из приведенных в табл.2 данных, извлечение золота из жидкой части пульпы даже при таком высоком соотношении "пульпа : сорбент" составило 95% (общее извлечение 91,2%). Извлечение серебра в фазу сорбента в условиях эксперимента (из жидкой части пульпы) оказалось более низким - 59,4% в связи с более низкими значениями коэффициентов распределения серебра в данной сорбционной системе. Общее извлечение серебра в фазу сорбента оказалось равным 58,2% от его исходного количества. Содержание золота в фазе насыщенного сорбента составило 1,2%, серебра 29,5%.

Таким образом, приведенные выше примеры показывают, что даже при крайне неблагоприятных соотношениях фаз удается получить достаточно высокие технологические показатели извлечения драгоценных металлов.

Пример 3. Сорбат, полученный после сорбции золота и серебра, содержащий, г/л: Cu 11,94; Zn 3,66; Ag (29 мг/л); Au (0,03 мг/л), контактировали с 20 об.% бета-дикетона в керосине в течение 10 с при объемном соотношении фаз V: V = 1,5. После контактирования фазы разделяли центрифугированием. В фазах определяли содержания металлов.

Результаты экстракции металлов приведены в табл.3.

Таким образом, приведенные в табл.3 данные показывают, что извлечение меди из сорбата в условиях эксперимента составило 95%. Кроме того, экстракция меди раствором бета-дикетона обеспечивает хорошую селекцию меди от цинка и серебра: степень очистки меди от этих металлов составила соответственно > 1700 и > 2900 за одну ступень.

Пример 4. Экстракт, полученный в предыдущем примере, контактировали с раствором, моделирующим оборотный электролит электроэкстракции меди, имеющим состав, г/л: Cu 30; H2SO4 155 в течение 10 с при соотношении объемов водной и органической фаз = 1. После контактирования фазы разделяли центрифугированием. Полученный реэкстракт содержал, г/л: Cu 47; H2SO4 130. Электролит такого состава пригоден для электроэкстракции меди.

Пример 5. Рафинат, полученный в примере 3, контактировали с 20 об.% раствором реагента класса оксиоксимов в керосине в течение 30 с при соотношении водной и органической фаз 0,67. Фазы после контактирования разделяли центрифугированием, после чего в сопряженных фазах определяли содержание металлов. Результаты экстракции металлов приведены в табл.4.

Как видно из приведенных в табл. 4 данных извлечение цинка из раствора составляет 95%. Селекция от меди в данном случае хуже, поскольку в щелочных средах экстрагенты класса оксиоксимов достаточно эффективны как по отношению к меди, так и по отношению к цинку. Это означает, что для получения чистого, не содержащего медь цинкового электролита рафинат после экстракции меди должен быть очищен, например, с помощью широко применяемой на электролитных цинковых заводах цементации меди на цинковом порошке. Это, помимо очистки рафината от меди, дает возможность вывести в виде концентрата оставшееся в рафинате золото и серебро.

Пример 6. Настоящий пример показывает возможность использования оборотного рафината после извлечения цветных металлов в цикле выщелачивания, чем достигается замкнутость процесса по реагентам путем электролитической обработки оборотного рафината.

Пробу, содержащую Cu 3,5%; Zn 1,2%; Au 2 г/т; Ag 70 г/т, обработали в статических условиях раствором состава, г/л: сульфат аммония 80; свободный аммиак 25 (pН 9,9); хлорид аммония 15; активный хлор (окислительно-восстановительный потенциал ОВП) 1100 мВ.

Получен раствор состава, г/л: сульфат аммония 80; свободный аммиак 17 (pН 9,5); хлорид аммония 15; Cu 11,6; Zn 3,7; Au 0,04 мг/л; Ag 9,5 мг/л активный хлор (ОВП) 220 мВ.

Извлечение ценных компонентов в раствор составило, %: Cu 99,3; Zn 98,7; Au 94; Ag 89. Из полученного раствора провели сорбцию Au и Ag активным углем АМГ. Извлечение в фазу сорбента составило, %: золото 99,8; серебро 96,7; ОВП упал при этом до 120 мВ.

Из полученного сорбата провели экстракцию меди и цинка. Степень извлечения меди и цинка в органические экстракты составила, %: Cu 99,8; Zn 96,6. Получен рафинат состава, г/л: сульфат аммония 80; свободный аммиак 12,5 (pН 9,0); хлорид аммония 15; Cu 0,02 г/л; Zn 0,04 г/л, активный хлор (ОВП) 70 мВ.

Этот рафинат подвергли электролизу при плотности тока 1400 А/дм2 в течение 15 мин. Получен раствор состава, г/л: сульфат аммония 80; свободный аммиак 9,5 (pН 8,5); хлорид аммония 15; Cu < 0,001 г/л; Zn 0,01 г/л; активный хлор (ОВП) 1200 мВ, после доукрепления аммиаком отвечает по составу исходному раствору выщелачивания и тем самым может быть использован для обработки новой порции данного материала.

Пример 7. Экстракт, полученный в примере 5, контактировали с раствором, моделирующим оборотный электролит электроэкстракции цинка, имеющим состав, г/л: Zn 120; H2SO4 21 в течение 1 мин при соотношении объемов водной и органической фаз 0,2. После контактирования фазы разделяли центрифугированием. Полученный реэкстракт содержал, г/л: Zn 131,6; Cu 5; pН 4. Электролит такого состава может быть направлен на электроэкстракцию цинка.

Таким образом, предлагаемый способ за счет повышения комплексности использования сырья позволяет при переработке техногенных материалов, содержащих медь, цинк, серебро и золото, достичь высокой степени извлечения всех ценных компонентов.

Применительно к описанному в приведенных выше примерах материалу предлагаемый способ позволяет при продолжительном (10 ч) выщелачивании извлечь дополнительно продукции почти на 5 долларов при переработке каждой тонны сырья, то есть почти на 15% увеличить выход товарной продукции более высокого качества.

Более того, предлагаемый способ позволяет сократить продолжительность процесса почти вдвое, то есть почти вдвое увеличить производительность. Это при прочих равных условиях позволяет повысить выход продукции в единицу времени с одной и той же производственной площади почти на 50% по сравнению со способом-прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки цинкового кека | 2016 |

|

RU2620418C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНОГО КОНЦЕНТРАТА ОТ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ ФАЙНШТЕЙНА | 2007 |

|

RU2341573C1 |

| Способ переработки медно-никелевых сульфидных материалов | 2019 |

|

RU2706400C1 |

| Способ комплексной переработки пиритсодержащего сырья | 2016 |

|

RU2627835C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАВОЛЬФРАМАТА АММОНИЯ | 1996 |

|

RU2118668C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ МЕТАЛЛСОДЕРЖАЩЕГО МИНЕРАЛЬНОГО СЫРЬЯ | 2010 |

|

RU2476610C2 |

| Способ комплексной переработки сульфидно-окисленных медно-порфировых руд | 2018 |

|

RU2685621C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ЗОЛОТОСОДЕРЖАЩЕГО ФЛОТАЦИОННОГО КОНЦЕНТРАТА | 2021 |

|

RU2763710C1 |

| Способ извлечения меди из сульфидных и смешанных (сульфидных и окисленных) руд с попутным извлечением благородных металлов | 2021 |

|

RU2763088C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕДИ И ЗОЛОТА ИЗ ОКИСЛЕННЫХ РУД И ТЕХНОГЕННЫХ ОТХОДОВ | 2002 |

|

RU2255127C2 |

Использование: касается переработки отходов, преимущественно, металлургического производства с извлечением в товарную продукцию меди и цинка, серебра и золота в виде высокопробных концентратов. Сущность: способ основан на обработке исходного материала водно-солевым растворами, содержащими окислитель для интенсификации выщелачивания ценных компонентов, в первую очередь серебра и золота, с последующим сорбционным извлечением золота и серебра, избирательным экстракционным концентрированием меди и цинка и их электроосаждением. Способ апробирован на отходах металлургического производства, содержащих, мас. %: медь 2,5 - 3,5; цинк 0,7 - 1,5; серебро 0,01 - 0,02; золото 0,0002 - 0,0004; железо 30 - 35. Сочетание интенсивного выщелачивания и избирательного сорбционного и экстракционного извлечения металлов дает возможность почти вдвое увеличить выход товарной продукции при переработке металлургических отходов. 4 з.п.ф-лы, 4 табл.

| Гидрометаллургия меди (зарубежный опыт) | |||

| Среди цветной металлургии | |||

| - М.: ЦНИИ информации и технико-экономических исследований, 1971, с | |||

| Прялка для изготовления крученой нити | 1920 |

|

SU112A1 |

| John Mardsen, Iaen House | |||

| the Chemistry of Gold Extraction Ellis-Horbut Lld., London-Paris-Stambul, 1992, p | |||

| ПРИБОР ДЛЯ КОНТРОЛЯ ВРЕМЕНИ ПРИХОДА И УХОДА НА РАБОТУ | 1921 |

|

SU597A1 |

| Р | |||

| Ж | |||

| Металлургия, 1986, 3Г86. | |||

Авторы

Даты

1998-04-20—Публикация

1996-02-14—Подача