ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к переработке волокнистого целлюлозного полотна в бумажный продукт на бумагоделательной машине. Более конкретно, настоящее изобретение относится к способу и устройству для осуществления операции прессования, производимой во время производства бумаги.

УРОВЕНЬ ТЕХНИКИ

Одним из процессов в технологии бумажного производства является процесс формирования волокнистого целлюлозного полотна путем осаждения волокнистой пульпы на формовочную проволочную сетку в формовочном участке бумагоделательной машины. При этом в формовочной части машины из пульпы отводится большое количество воды, после чего только что сформированное волокнистое целлюлозное полотно поступает в прессовый участок. Прессовый участок машины включает ряд прессующих зон зажима (press nips), в которых волокнистое полотно подвергается силам сжатия, под действием которых происходит отжим воды из полотна. Наконец, полотно поступает в сушильный участок, включающий ряд нагреваемых сушильных барабанов, вокруг которых направляют бумажное полотно. При этом под действием нагретых барабанов содержание воды в бумажном листе в результате испарения уменьшается до желаемого уровня, что приводит к образованию бумажного листа.

Рост стоимости энергии делает исключительно желательным удаление максимально возможного количества воды из волокнистого полотна еще до того, как полотно поступает в сушильный участок машины. Поскольку сушильные барабаны часто нагревают изнутри при помощи водяного пара, стоимость производства указанного пара может быть значительной, особенно при необходимости испарения большого количества воды из волокнистого полотна.

Традиционно прессовый участок включает серию зон зажима, образованных парами расположенных рядом цилиндрических прессовых валков (называемых также «вальцовыми прессами»). В последнее время было показано, что применение длинных зон зажима станинного типа имеет определенные преимущества перед применением нескольких зон зажима, образованных парами расположенных рядом цилиндрических прессовых валков. Это происходит из-за того, что время прохождения волокнистого целлюлозного полотна через длинную зону зажима больше, чем время, требуемое для прохождения полотна через зону зажима, образованную прессовыми валками. Чем дольше волокнистое целлюлозное полотно может находиться под давлением в зоне зажима, тем большее количество воды может быть удалено из полотна в этой зоне, и, следовательно, в волокнистом полотне останется меньшее количество воды, которое затем должно быть испарено в сушильном участке.

Настоящее изобретение относится к прессам станинного типа с длинной зоной зажима пресса (long nip presses of the shoe type). В этой разновидности пресса с длинной зоной зажима зона зажима находится между цилиндрическим прессовым валком и дуговидной прижимной станиной пресса. Станина имеет вогнутую цилиндрическую поверхность с радиусом кривизны, близким к радиусу кривизны цилиндрического прессового валка. При близком физическом расположении валка и станины образуется зона зажима, которая в продольном направлении (вдоль машины) в 5-10 раз длиннее зоны зажима, образованной между двумя прессовыми валками. Поскольку длинная зона зажима в 5-10 раз длиннее зоны зажима, образуемой двумя валками в обычном прессе, так называемое время пребывания волокнистого полотна в длинной зоне зажима значительно больше, чем в зоне зажима двухвалкового пресса, при том же давлении на квадратный дюйм, оказываемом силами сжатия. В результате такого технологического усовершенствования было достигнуто весьма значительное повышение обезвоживания волокнистого полотна в длинной зоне зажима по сравнению с обезвоживанием, достигаемым при помощи зон зажима традиционных бумагоделательных машин.

Для пресса станинного типа с длинной зоной зажима необходима специальная лента, например такая, как лента, описанная в патенте США 5,238,537. Конструкция такой ленты предназначена для защиты прессовой ткани, которая служит для поддержки, транспортировки и обезвоживания волокнистого полотна, от ускоренного износа, обусловленного прямым скользящим зажимом со стационарной станиной пресса. Такая лента должна иметь гладкую, непроницаемую поверхность, которая должна скользить или перемещаться по стационарной станине, на которую нанесен слой смазочного масла. Для обеспечения минимального трения прессовой ткани по поверхности ленты указанная лента должна двигаться через зажимное устройство с приблизительно той же скоростью, что и прессовая ткань.

Ленты, описанные в патенте США No. 5,238,537, изготавливают путем пропитывания текстильной основы, выполненной в виде бесконечной петли, синтетической полимерной смолой. Предпочтительно, смола образует покрытие некоторой заранее заданной толщины, нанесенное, по меньшей мере, на внутреннюю поверхность ленты, для защиты нитей пряжи, из которых соткана текстильная основа, от непосредственного контакта с дуговидной прижимной станиной пресса с длинной зоной зажима. Именно это покрытие должно иметь гладкую, непроницаемую поверхность, которая легко скользит по смазанной станине и предотвращает проникновение смазочного масла в структуру ремня, а следовательно, загрязнение прессовой ткани или полотна, а также волокнистого полотна.

Текстильная основа для изготовления ремня, описанная в патенте США No. 5,238,537, может быть соткана из моноволоконной пряжи в виде однослойного или многослойного переплетения, которое должно быть достаточно открытым для полного пропитывания ткани. Это позволяет снизить вероятность возникновения пустот в готовой ленте. При наличии таких пустот смазка, находящаяся между лентой и станиной, может проникать через ленту и загрязнять прессовую ткань или ткани, а также волокнистое полотно. Текстильная основа может быть соткана в виде плоской ленты, а потом может быть сшита в виде бесконечной петли, или она может быть соткана в виде бесконечной трубчатой петли.

В результате отверждения пропитывающего материала он, главным образом, закрепляется на текстильной основе за счет механического сцепления, при котором отвержденный пропитывающий материал обволакивает нити пряжи текстильной основы. Кроме того, между отвержденным пропитывающим материалом и материалом нитей пряжи текстильной основы может существовать химическое или адгезионное взаимодействие.

Ленты, предназначенные для установки на прессах с длинной зоной зажима, в зависимости от размеров прессов с длинной зоной зажима, имеют длину, измеренную в продольном направлении вдоль бесконечной петли, образованной указанной лентой, приблизительно составляющую от 13 до 35 футов (приблизительно от 4 до 11 метров), и ширину, измеренную в поперечном направлении бесконечной петли, приблизительно составляющую от 100 до 450 дюймов (приблизительно от 250 до 1125 см). Следует понимать, что изготовление таких лент усложняется тем, что текстильная основа должна представлять собой бесконечную петлю еще до ее пропитывания синтетической полимерной смолой.

В процессе производства часто возникает необходимость изготавливать ленту с покрытием некоторой заранее заданной толщины, нанесенным как на внутреннюю, так и на внешнюю поверхность ленты. При нанесении покрытия на обе стороны ленты текстильная основа ленты будет расположена близко к нейтральной линии сгиба ленты или совпадать с этой линией. В этом случае вероятность отслоения покрытия от любой стороны ленты под действием внутреннего напряжения, возникающего при прохождении ремня вокруг валка или при подобном изгибе, имеющем место в бумагоделательной машине, будет меньше.

Кроме того, если на внешнюю сторону ленты нанесено покрытие из смолы, имеющее некоторую заранее заданную толщину, указанная толщина должна быть достаточной для формирования в покрытии желобков, глухих сверленых отверстий или иных полостей таким образом, чтобы при этом не обнажались каких-либо части тканой текстильной основы. Указанные детали позволяют временно удерживать воду, отжатую из бумажного полотна валками пресса. В самом деле, для некоторых конфигураций пресса с длинной зоной зажима необходимо присутствие на внешней поверхности ленты некоторого объема пустот, состоящего из желобков, сверленых отверстий и подобных деталей.

Несмотря на то что в процессе производства бумаги консистенция и отвод воды из целлюлозного полотна должны быть как можно более равномерными, все же неизбежно происходят некоторые изменения в его свойствах. С течением времени могут изменяться такие характеристики волокнистого полотна, как влагосодержание. Влагосодержание волокнистого полотна может влиять на прочность и качество готового изделия. Например, избыточные колебания влагосодержания в поперечном направлении (CD профиль) могут вызывать изменение характеристик листа бумаги, например приводить к короблению, и снижать качество изделия. Таким образом, во время производства бумаги существует необходимость контроля профиля влагосодержания в направлении CD.

В отличие от лент, изготавливаемых в соответствии со способами, известными в данной области техники, согласно настоящему изобретению может быть изготовлена усовершенствованная лента с изменяющимся объемом пустот, при помощи которого можно корректировать (выравнивать) профиль влагосодержания листа в направлении CD. Конкретно, в ленте, изготовленной согласно настоящему изобретению, могут быть, например, изготовлены желобки различной глубины на том участке ленты, который подвергается силам сжатия в зоне зажима. Желобки различной глубины позволяют улучшить профиль влагосодержания в направлении CD для ленты, что улучшает качество готового изделия. Альтернативно, в соответствии с настоящим изобретением на том участке ленты, который подвергается силам сжатия в зоне зажима, могут быть изготовлены желобки, имеющие изменяющуюся или различную форму, величину и/или размеры, ширину и длину. Кроме того, в соответствии с настоящим изобретением на указанном участке ленты наряду с вышеописанными изменениями может также изменяться ориентация и/или количество желобков.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Соответственно, настоящее изобретение относится к ленте, предназначенной для использования в процессе изготовления бумаги. Конкретно, указанная лента может быть использована в прессе с длинной зоной зажима, а именно в прессе, в котором зона зажима образована между цилиндрическим прессовым валком и дуговидной прижимной станиной пресса.

Указанная лента имеет зону сдавливания (nip load zone) и две краевые зоны; при этом во время работы машины зона сдавливания проходит через зону зажима (т.е. через зазор между прессами). Лента включает по меньшей мере один слой с покрытием из смолы, нанесенным по меньшей мере на одну из его поверхностей; при этом лента имеет форму бесконечной петли, проходящей в продольном направлении, т.е. в направлении вдоль машины. Слой смолы содержит ряд желобков, включающий ряд первых желобков и ряд вторых желобков, расположенных в направлении, по существу, параллельном продольному направлению, в центральной части зоны сдавливания; при этом по меньшей мере один из следующих параметров: значение глубины, размера или ширины и форма поперечного сечения, или сочетание указанных параметров для ряда первых желобков отличается от одного или сочетания аналогичных параметров ряда вторых желобков.

Далее настоящее изобретение будет описано более подробно со ссылками на нижеследующие чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Нижеследующее подробное описание изобретения, приводимое в качестве неограничивающего примера, лучше всего может быть понято при помощи сопроводительных чертежей, в которых одинаковые цифровые индексы относятся к одинаковым элементам и деталям, при этом на указанных чертежах:

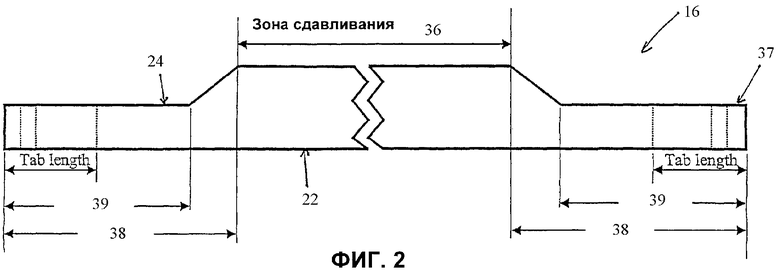

на Фиг.1 показан вид сбоку в разрезе пресса с длинной зоной зажима;

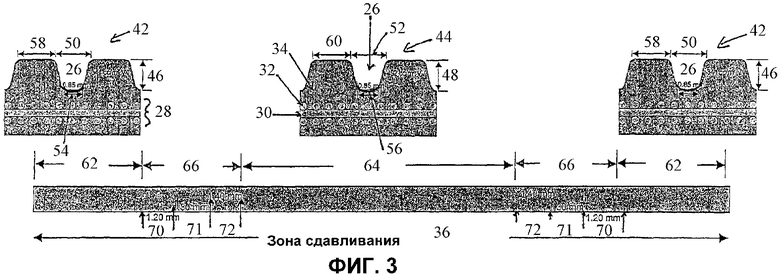

на Фиг.2 показан вид сбоку в разрезе ленты, предлагаемой в соответствии с одним из примеров реализации настоящего изобретения; и

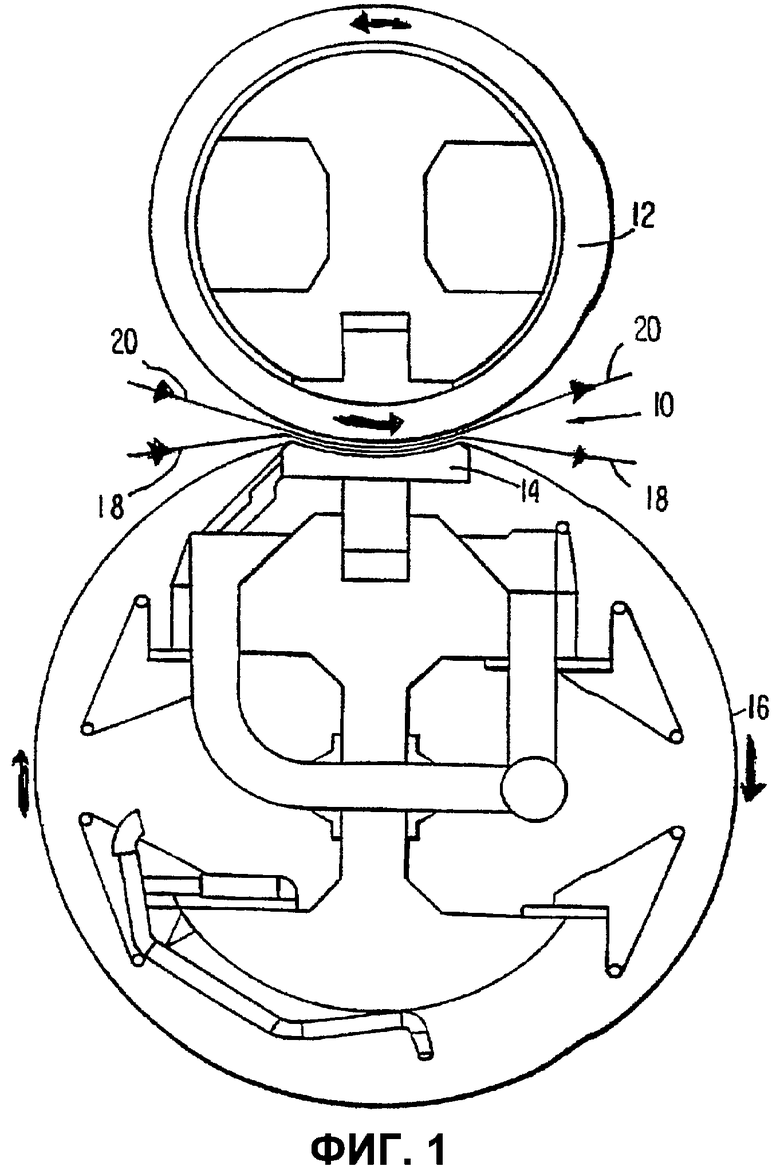

на Фиг.3 показан покомпонентный вид в перспективе, изображающий зону сдавливания для ленты, показанной на Фиг.2.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО

ПРИМЕРА РЕАЛИЗАЦИИ

Предпочтительный пример реализации настоящего изобретения будет описан далее на примере ленты, изготовленной для пресса станинного типа с длинной зоной зажима.

На Фиг.1 показан вид сбоку в разрезе пресса с длинной зоной зажима, предназначенного для обезвоживания волокнистого полотна, из которого при обработке на бумагоделательной машине получают бумажный лист. Зона 10 зажима ограничена гладким цилиндрическим прессовым валком 12 и дуговидной прижимной станиной 14. Дуговидная прижимная станина 14 имеет приблизительно такой же радиус кривизны, что и цилиндрический прессовый валок 12. Для управления сдавливанием в зоне 10 зажима, расстояние между цилиндрическим прессовым валком 12 и дуговидной прижимной станиной 14 можно регулировать при помощи гидравлического привода или подобного ему устройства, присоединенного к дуговидной прижимной станине 14. Гладкий цилиндрический прессовый валок 12 может представлять собой управляемый валок с выпуклой бочкой, пригнанный по дуговидной прижимной станине 14 для достижения равномерного профиля сдавливания в поперечном направлении. Очень часто профиль влагосодержания листа в направлении CD имеет форму дуги с поднятыми ("«улыбка», smile") или опущенными уголками ("гримаса, frown"). Механическая коррекция профиля часто неэффективна или проходит неудовлетворительно.

Лента 16, применяемая в прессе с длинной зоной зажима, проходит в виде замкнутой петли через зону 10 зажима, отделяя цилиндрический прессовый валок 12 от дуговидной прижимной станины 14. Вместе с ней через зону 10 зажима проходят, как указано стрелками на Фиг.1, прессовая ткань 18 и волокнистое полотно 20, из которого изготавливают бумажный лист. Волокнистое полотно 20, поддерживаемое прессовой тканью 18, входит в непосредственный контакт с гладким цилиндрическим прессовым валком 12 в зоне 10 зажима. Альтернативно, через зону 10 зажима может проходить волокнистое полотно 20, расположенное между двумя прессовыми тканями 18 (вторая прессовая ткань не показана). Лента 16, применяемая в прессе с длинной зоной зажима, также проходящая через зону 10 зажима, как указано стрелками на Фиг.1, т.е. по часовой стрелке, защищает ткань 18 от непосредственного скольжения по дуговидной прижимной станине 14, и обычно она скользит по пленке смазочного масла, нанесенного на станину. Соответственно, лента 16, применяемая в прессе с длинной зоной зажима, должна быть непроницаема для масла, чтобы не допустить загрязнения маслом прессовой ткани 18 и волокнистого полотна 20.

На Фиг.2 показан вид сбоку в разрезе ленты, предлагаемой в соответствии с одним из примеров реализации настоящего изобретения. Как показано на чертеже, лента 16 может включать зону 36 сдавливания и краевые зоны 38. Зона 36 сдавливания представляет собой область ленты, которая может проходить между прессовым валком 12 и дуговидной прижимной станиной 14 и которая может подвергаться сжатию в указанном промежутке; она представляет собой именно тот участок ленты, к которому относится настоящее изобретение. Краевые зоны 38 определяют участки ленты от краев 37 ленты до зоны 36 сдавливания и имеют конфигурацию, известную специалистам в данной области техники. Краевые зоны 38 могут быть расположены по обеим сторонам зоны 36 сдавливания в поперечном направлении ленты. Зона 36 сдавливания и краевые зоны 38 также имеют некоторую протяженность в продольном направлении ленты или в направлении вдоль машины.

Лента 16 может содержать по меньшей мере один слой, такой как основная структура или слой 28 подложки, показанный на Фиг.3. Однако лента 16 также может включать дополнительные слои. Слой 28 может представлять собой нетканую структуру в виде совокупности нитей 30 (видимых сбоку на Фиг.3), расположенных в поперечном направлении, т.е. в направлении поперек машины, и нитей 32, расположенных в продольном направлении, т.е. в направлении вдоль машины, которые, в зависимости от применения, могут быть соединены друг с другом в точках их пересечения с образованием ткани.

В альтернативном случае слой 28 может быть тканым. При этом поперечные нити представляют собой нити уточной пряжи, переплетенной поверх, под и между продольными нитями. Следует понимать, что слой 28 может быть соткан в виде плоской полосы, а потом соединен в бесконечную петлю шовным соединением. Следует также понимать, что слой 28 может быть соткан в виде однослойного переплетения или в виде любого другого переплетения, известного специалистам в данной области техники.

Далее, слой 28 может представлять собой трикотажную или плетеную ткань или ленту из спиральных петель, подобную ткани, описанной в патенте США No. 4,567,077 (Gauthier), содержание которого включено в настоящее описание по ссылке. Слой 28 также может быть получен экструзией полимерной смолы в виде листа или мембраны, в которой затем изготавливают отверстия. В еще одном альтернативном случае по меньшей мере один слой 28 может включать нетканые сетчатые ткани, подобные тканям, описанным в патенте США No. 4,427,734 (Johnson), содержание которого включено в настоящее описание по ссылке.

Далее, слой 28 может быть получен при спиральном наматывании полос из тканых, нетканых, трикотажных, плетеных, экструдированных или нетканых сетчатых материалов в соответствии со способами, описанными в патенте США No. 5,360,656 (Rexfelt et al.), содержание которого включено в настоящее описание по ссылке. Соответственно, слой 28 может включать спирально намотанную ленту, в которой каждый спиральный виток соединен со следующим витком непрерывным швом, в результате чего получают бесконечный в продольном направлении слой 28. Лента, предназначенная для пресса с длинной зоной зажима или пресса станинного типа, включающая слой такого вида, описана в патентах США No. 5,792,323 и 5,837,080, содержания которых включены в настоящее описание по ссылке.

Смолу, такую как полимерная смола 34, осаждают, наносят в виде покрытия, пропитывают или наносят каким-либо иным способом по меньшей мере на одну из поверхностей ленты 16. Полимерная смола 34 может быть нанесена в виде покрытия или каким-либо иным способом на внешнюю поверхность 24 ленты 16, то есть на поверхность, которая контактирует с прессовой тканью 18 при использовании ленты 16 в прессе с длинной зоной зажима. Кроме того, полимерная смола может быть нанесена в виде покрытия или каким-либо иным способом на внутреннюю поверхность 22 ленты 16, то есть на поверхность, которая скользит по дуговидной прижимной станине 14 во время использования ленты 16 в прессе с длинной зоной зажима. Альтернативно, полимерная смола может быть нанесена в виде покрытия как на внутреннюю 22, так и на внешнюю поверхность 24 ленты 16. Слой 28 также может быть пропитан полимерной смолой, что делает ленту 16 непроницаемой для масла, воды и подобных им веществ. Покрытие из полимерной смолы 34 может представлять собой полиуретан и составлять композицию из 100% твердого полиуретана. Применение твердой системы из 100% смолы, в которой по определению отсутствует растворитель, предотвращает образование в полимерной смоле пузырей во время процесса отверждения, который проводят после нанесения смолы на слой 28. Можно использовать и другие материалы покрытия, например каучуки и каучукоподобные соединения. В любом случае слои смолы могут быть одинаковыми или различными, имеющими одинаковую или различную твердость.

После отверждения полимерной смолы внутренняя поверхность 22 и/или внешняя поверхность 24 может быть отшлифована и отполирована для обеспечения гладкой, однородной поверхности покрытия из полимерной смолы.

После отверждения полимерной смолы на внешней поверхности 24 ленты 16 могут быть изготовлены желобки 26. Конкретно, желобки 26 различной глубины могут быть вырезаны, просверлены или изготовлены каким-либо иным способом на участке зоны 36 сдавливания (т.е. участке ленты, который подвергается сжатию, который обычно составляет часть полной ширины ленты) и ориентированы в длину в продольном направлении. В одном из примеров реализации настоящего изобретения желобки 26 ориентированы параллельно друг другу; однако настоящее изобретение также включает и другие ориентации желобков. Вместо нарезки, сверления и т.д. желобки 26 на внешней поверхности 24 могут быть выполнены прессованием при помощи прессующего устройства до начала отверждения полимерной смолы, или указанные желобки могут быть сформованы на внешней поверхности 24 (если ленту 16 изготовляют формованием). Следует понимать, что специалистам в данной области техники известны и другие способы изготовления желобков 26. Следует отметить, что термин «желобки» относится в действительности к образованию пустот или объема пустот в ленте, в которых удерживается захваченная жидкость. Изменение такого объема пустот в ленте может быть достигнуто за счет изменения форм, размеров, расстояний и ориентации «желобков» или сочетанием указанных способов.

На Фиг.3 представлен вид в перспективе с покомпонентным изображением деталей, на котором показана зона 36 сдавливания, из Фиг.2. На Фиг.3 представлен вид в перспективе с пространственным разделением деталей первого желобка 42 и второго желобка 44 на внешней поверхности 24. Следует отметить, что все значения размеров указаны только для примера и не являются обязательными.

Первый желобок 42 и второй желобок 44 имеют, соответственно, первую глубину 46 и вторую глубину 48. Кроме того, первый желобок 42 и второй желобок 44 имеют, соответственно, первую внешнюю ширину 50 и вторую внешнюю ширину 52, а также первую внутреннюю ширину 54 и вторую внутреннюю ширину 56. Далее, первый желобок 42 и второй желобок 44 могут быть непрерывными или прерывистыми в продольном направлении. Кроме того, первый желобок 42 и второй желобок 44 могут быть отделены от соседних желобков так называемыми первой площадкой 58 контакта и второй площадкой 60 контакта. Первая площадка 58 контакта и вторая площадка 60 контакта могут рассматриваться как узкие колонки из отвержденной полимерной смолы, расположенные в продольном направлении на внешней поверхности 24 ленты 16. Глубина первого и второго желобков 46, 48 может составлять приблизительно 1,10 мм и 1,5 мм, первая внешняя ширина 50 и первая внутренняя ширина 54 могут составлять приблизительно 0,85 мм и 1,18 мм, а вторая внешняя ширина 52 и вторая внутренняя ширина 56 могут составлять приблизительно 0,85 мм и 1,35 мм, соответственно. Первая площадка 58 контакта и вторая площадка 60 контакта могут иметь ширину приблизительно 2 мм и 1,88 мм, соответственно. Следует понимать, что могут существовать и другие формы, размеры, расположение и ориентация первого и/или второго желобков 42, 44 и первой и/или второй площадок 58, 60 контакта, которые также составляют сущность настоящего изобретения.

Как показано на Фиг.3, зона 36 сдавливания может включать центральную часть 64, промежуточные части 66 и внешние части 62. Желобки 26 центральной части, промежуточных частей 66 и внешних частей 62 могут иметь различные размеры, ориентацию, формы и/или глубину или сочетания указанных параметров. Например, центральная часть 64 может включать желобки одной глубины и ширины; в альтернативном случае она может включать ряд первых желобков 42 и ряд вторых желобков 44. Желобки внутри центральной части 64 могут быть выполнены любым способом. То есть расположение указанных желобков может быть следующим: сначала первый желобок 42, затем второй желобок 44, затем вновь первый желобок 42 и так далее, или следующим: сначала несколько первых желобков, затем несколько вторых желобков, а затем вновь несколько первых желобков и так далее. Далее, центральная часть 64 может включать желобки, имеющие более двух различных размеров, ориентаций, форм и/или глубин, которые могут быть расположены любым образом. Кроме того, одна или более промежуточных частей 66 и внешних частей 62 также могут включать желобки, имеющие различные размеры, ориентацию, форму и/или глубину, которые могут быть расположены любым образом, как и вышеописанные желобки. И, кроме того, желобки внешней части 62 или промежуточной части 66, находящиеся по разные стороны от зоны 36 сдавливания, могут различаться по форме.

Например, промежуточные части 66 могут включать постепенное изменение глубины желобков. Как показано на Фиг.3, промежуточная часть 66 включает желобки с исходной глубиной, равной приблизительно 1,4 мм на участке 72, глубиной, равной приблизительно 1,3 мм на участке 71, и глубиной, равной приблизительно 1,2 мм на участке 70, изменяясь на величину 0,10 мм через каждые 460 мм. Такое расположение может быть особенно полезным в примерах реализации, в которых центральная часть 64 содержит желобки глубиной, равной приблизительно 1,5 мм, а внешние части содержат желобки глубиной, равной приблизительно 1,1 мм. По существу, это приводит к увеличению объема пустот в центральной части 64, который уменьшается при продвижении к внешним участкам 62. Вкратце, расположение желобков и их характеристики могут быть оптимизированы для выравнивания или улучшения имеющегося профиля влагосодержания в направлении CD, чего обычно достигают переходом от меньшей глубины на внешних частях к большей глубине желобков в центральной части 64. Следует отметить, что, в зависимости от оптимизируемого профиля влагосодержания, в участки могут быть включены области, совсем не содержащие желобков или содержащие желобки нулевой глубины.

Несмотря на то что в настоящем описании были рассмотрены желобки, форма поперечного сечения которых изображена на Фиг.3 и которые были изготовлены нарезкой или формованием, настоящее изобретение не ограничено указанными формами. Например, желобки могут иметь другую форму поперечного сечения и могут быть получены другими способами. Например, желобки 26 могут быть выполнены при помощи устройства для резки (например, устройство, подобное дрели), которое вырезает или формирует желобки в виде спирали или в виде замкнутой кривой в направлении вокруг ленты, по существу в продольном направлении, и может двигаться как по часовой стрелке, так и против часовой стрелки. В этом случае желобки могут быть расположены любым образом. В одном способе расположения один желобок имеет спиральное сечение в направлении часовой стрелки, за ним следует желобок, имеющий спиральное сечение в направлении против часовой стрелки, затем вновь следует желобок, имеющий спиральное сечение в направлении часовой стрелки, и так далее. Кроме того, желобки 26 могут быть не совсем параллельны друг другу в продольном направлении и могут отклоняться от параллельных направлений. Также некоторое количество желобков 26 может проходить под углом (до 45°) к линии, параллельной продольному направлению.

По существу, принцип изобретения состоит в изменении объема пустот желобков в указанных зонах (две краевых и центральная) таким образом, что, например, зона с меньшим доступным объемом пустот будет удерживать меньшее количество воды. Например, при типичной форме профиля влагосодержания листа в виде дуги с опущенными уголками ("frown") в направлении CD края листа оказываются более сухими, чем центральная часть листа. При снижении объема пустот двух краевых областей ленты извлечение воды в этих областях будет снижено, таким образом, профиль влагосодержания листа, покидающего зону зажима, будет более выровненным. Напротив, объем пустот для типичного профиля влагосодержания листа в форме дуги с поднятыми уголками ("smile") в направлении CD должен быть обратным вышеописанному.

Специалисты в данной области техники должны понимать, что существуют различные модификации настоящего изобретения, не выходящие за пределы области, защищаемой прилагаемой формулой изобретения.

Лента (16) предназначена для использования в процессе изготовления бумаги в прессе, имеющем цилиндрический прессовой валок (12) и дуговидную прижимную станину (14). Лента включает подложку с покрытием. Слой покрытия содержит ряд желобков, проходящих в продольном направлении. Желобки имеют различную ширину, форму поперечного сечения, расположение или различное сочетание одного или более из указанных параметров, в сочетании с различной глубиной, что позволяет создать желаемое распределение объема пустот, благодаря чему происходит корректировка профиля влагосодержания листа в направлении поперек движению ткани в машине. Повышается качество изготавливаемой бумаги. 3 н. и 21 з.п. ф-лы, 3 ил.

1. Бесконечная лента для станинного пресса, имеющего цилиндрический прессовый валок и дуговидную прижимную станину, между которыми образуется зажим; при этом указанная лента включает зону, подаваемую в указанный зажим, причем указанная зона имеет некоторую ширину в поперечном направлении; так что во время работы машины указанная лента с указанной зоной зажима проходит через указанный зажим, при этом указанная лента включает:

подложку;

по меньшей мере один слой с покрытием, нанесенным по меньшей мере на одну из сторон указанной подложки; и

желаемый рисунок, включающий желобки, выполненный в указанном слое; при этом указанный желаемый рисунок выполнен таким образом, что он создает по ширине зоны зажима объем пустот, который является результатом нанесения желобков, имеющих различную ширину, форму поперечного сечения, расположение или различное сочетание одного или более из указанных параметров, в сочетании с различной глубиной, что позволяет создать желаемое распределение объема пустот, благодаря чему происходит корректировка профиля влагосодержания листа в направлении поперек движению ткани в машине.

2. Лента по п.1, в которой указанная зона зажима включает две внешние части, расположенные по разные стороны от центральной части.

3. Лента по п.2, в которой указанная зона зажима включает две промежуточные части, расположенные по разные стороны от центральной части и между центральной частью и указанными внешними частями.

4. Лента по п.3, в которой указанный слой покрытия содержит ряд желобков, проходящих по меньшей мере в одной из указанных двух внешних частей.

5. Лента по п.3, в которой указанный слой покрытия содержит ряд желобков, по меньшей мере, в одной из указанных двух промежуточных частей.

6. Лента по п.2, в которой указанный слой покрытия содержит ряд желобков в указанной внешней части.

7. Лента по п.1, в которой указанная подложка представляет собой подложку, выбираемую из группы, состоящей из тканого полотна, нетканого полотна, трикотажного полотна, плетеного полотна, полотна в виде листа, полученного экструзией полимерной смолы и нетканого сетчатого полотна, а также ленты из спиральных колец.

8. Лента по п.1, в которой указанная подложка представляет собой полосу спирально намотанного материала, содержащую множество витков, в которой каждый виток соединен со следующим витком непрерывным швом, причем указанный материал полос выбирают из группы, состоящей из тканого полотна, нетканого полотна, трикотажного полотна, плетеного полотна, полотна в виде листа, полученного экструзией полимерной смолы, и нетканого сетчатого полотна, а также ленты из спиральных петель.

9. Лента по п.1, в которой указанный слой покрытия представляет собой полимерную смолу, каучук и каучукоподобное соединение.

10. Лента по п.2, в которой желобки с наибольшей глубиной расположены в центральной части.

11. Лента по п.3, в которой глубину указанных желобков постепенно уменьшают при переходе от центральной части к промежуточной части и к внешним частям.

12. Лента по п.11, в которой промежуточная часть включает желобки с глубиной, имеющей два или более различных значений.

13. Лента по п.1, в которой указанный желаемый рисунок включает части, не содержащие желобков.

14. Лента по п.1, в которой указанные желобки с различной шириной и глубиной образуют повторяющийся рисунок, причем первый желобок, имеющий первую ширину и первую глубину, может быть возле второго желобка, имеющего вторую ширину и вторую глубину, который может быть возле указанного первого желобка, имеющего указанную первую ширину и указанную первую глубину.

15. Лента по п.14, в которой повторяющийся рисунок может содержать по меньшей мере первый и второй желобок.

16. Лента по п.14, в которой повторяющийся рисунок может содержать несколько первых желобков возле нескольких вторых желобков.

17. Лента по п.2, в которой указанные желобки, образованные в указанной центральной части имеют большую ширину, чем желобки, образованные в указанной внешней части.

18. Способ регулирования профиля влагосодержания в ленте, предназначенной для использования в станинном прессе, включающий следующие операции:

изготовление подложки, имеющей один слой покрытия, нанесенный по меньшей мере на одну из поверхностей указанной подложки;

нанесение желаемого рисунка, включающего желобки, на указанный слой; и

нанесение указанного желаемого рисунка таким образом, что он создает объем пустот по всей ширине зоны зажима, причем указанный объем пустот является результатом нанесения желобков, имеющих различную ширину, форму поперечного сечения, расположение или различное сочетание одного или более из указанных параметров, в сочетании с различной глубиной, предназначенных для создания желаемого распределения объема пустот, благодаря чему происходит корректировка профиля влагосодержания листа в направлении поперек движения ткани в машине.

19. Способ по п.18, в котором желобки, образованные в центральной части указанной зоны сдавливания, имеют большую глубину, чем желобки, образованные во внешней части указанной зоны сдавливания.

20. Способ по п.18, в котором указанная подложка представляет собой подложку, выбираемую из группы, состоящей из тканого полотна, нетканого полотна, трикотажного полотна, плетеного полотна, полотна в виде листа, полученного экструзией полимерной смолы, и нетканого сетчатого полотна, а также ленты из спиральных петель.

21. Способ по п.18, в котором указанная подложка представляет собой полосу спирально намотанного материала, содержащую множество витков, в которой каждый виток соединен со следующим витком непрерывным швом, причем указанный материал полос выбирают из группы, состоящей из тканого полотна, нетканого полотна, трикотажного полотна, плетеного полотна, полотна в виде листа, полученного экструзией полимерной смолы, и нетканого сетчатого полотна, а также ленты из спиральных петель.

22. Способ по п.18, в котором указанный слой покрытия представляет собой полимерную смолу, каучук и каучукоподобное соединение.

23. Способ по п.18, в котором указанный желаемый рисунок включает части, не содержащие желобков.

24. Бесконечная лента, применяемая в станинном прессе, включающем цилиндрический прессовый валок и дуговидную прижимную станину, между которым образуется зажим; причем указанная лента включает зону зажима, имеющую некоторую ширину в поперечном направлении; так что во время работы машины указанная лента с указанной зоной зажима проходит через зажим, при этом указанная лента включает:

подложку;

по меньшей мере один слой с покрытием, нанесенным по меньшей мере на одну из сторон указанной подложки;

желаемый рисунок, включающий желобки, выполненный в указанном слое; при этом указанный желаемый рисунок выполнен таким образом, что он создает по ширине зоны зажима объем пустот, который образован в результате нанесения желобков, имеющих различную ширину, форму поперечного сечения, расположение или различное сочетание одного или более из указанных параметров, в сочетании с различной глубиной, с образованием в центральной части зоны зажима объема пустот, превышающего объем пустот на внешней части зоны зажима,

причем указанные ширина, форма поперечного сечения, расположение или сочетание одного или более из указанных параметров, в сочетании с глубиной подобраны для регулировки объема пустот, благодаря чему происходит корректировка профиля влагосодержания листа в направлении поперек движению ткани в машине.

| DE 4401580 A1, 01.06.1994 | |||

| US 5837080 A, 17.11.1998 | |||

| DE 4445472 A1, 27.06.1996 | |||

| DE 19752725 A1, 02.06.1999 | |||

| US 6428874 B1, 06.08.2002 | |||

| КОНФИГУРАЦИЯ ПАЗОВ В ПРИЖИМНОЙ ЛЕНТЕ | 1995 |

|

RU2142032C1 |

| DE 4411621 A1, 05.10.1995 | |||

| US 6447648 B1, 10.09.2002 | |||

| DE 19722638 A1, 03.12.1998 | |||

| US 6173831 B1, 16.01.2001. | |||

Авторы

Даты

2010-03-20—Публикация

2004-11-01—Подача