Изобретение относится к области нефтедобывающей промышленности и предназначается для использования при определении газового фактора на устье нефтедобывающей скважины.

Известна установка для определения газового фактора на устье нефтедобывающей скважины, содержащая сепаратор, регулятор расхода, датчик уровня жидкости, газовую заслонку, устройство определения газового фактора, линию поступления газожидкостной смеси, газовую линию, жидкостную линию и общий коллектор (см. авторское свидетельство СССР №1239294).

В процессе работы известной замерной установки для определения газового фактора производится периодическое измерение объема фаз газожидкостной смеси, поступающей из скважины, с последующим их возвращением в общий коллектор, заключающееся в закрытии линии отвода нефти и открытии линии отвода газа, сепарации газа и накоплении определенного объема нефти в сепараторе, последующем закрытии линии отвода газа и открытии линии отвода нефти, вытеснении нефти из сепаратора под давлением газа, при этом с целью повышения точности измеряют длительности периодов накопления t1 и периодов вытеснения t2 в N циклах накопления и вытеснения и определяют величину газового фактора Г по формуле

при постоянном газовом факторе в один цикл Г=ti/t2;

при флюктуации газового фактора в N циклах

В данном случае время t1 адекватно объему жидкости, заполняющей нормированный объем измерительной емкости установки, а время t2 адекватно объему газа, заполняющего этот же нормированный объем измерительной емкости, что позволяет перейти от измерения объемов флюидов к измерению времен их накопления.

Известна установка для измерения газового фактора скважин, принятая за прототип, содержащая отборник пробы (штуцер), выполненный в виде диска с осевым каналом, имеющим радиальный отвод, соединенный с замерным газосепаратором, совмещенным с измерительной емкостью. При этом диаметр осевого канала равен диаметру радиального канала. Установка позволяет отбирать часть потока (пробу) газожидкостной смеси, транспортируемой по трубопроводу, и направлять ее в газосепаратор, где газовым счетчиком измеряется количество газа в отобранной пробе смеси и объем нефти в измерительной емкости замерного газосепаратора. Отношение объема замеренного газа к объему нефти в замерном газосепараторе дает значение газового фактора (см. авторское свидетельство СССР №1810522).

Однако указанные известные установки для определения газового фактора не позволяют осуществить точное определение газового фактора скважины ввиду того, что не обеспечивают полного выделения газа из жидкой фазы и капельной жидкости из газовой фазы и тем самым недостаточно глубоко разделяют пробу газожидкостной смеси на газовую и жидкую составляющие. Объясняется это тем, что во время проведения измерений количества газа и жидкости измерительные емкости для жидкости наполняются частично отсепарированной жидкостью сверху, при этом последующие ее поступления блокируют выделение газа из предыдущих поступлений. В результате значительно замедляется процесс удаления тяжелых углеводородных компонентов из газожидкостной смеси, а также процесс очистки легкого газа от капельной жидкости ввиду отсутствия в известных установках необходимых для этого технических возможностей.

Кроме того, указанные известные установки не обеспечивают непрерывность процесса измерения объемов фаз пробы газожидкостной смеси ввиду периодичности их работы на накопление жидкости и газа и остановки на слив жидкости. Это приводит к тому, что продолжительный процесс вывода растворенного и окклюзированного газа из частично отсепарированной газожидкостной смеси за время проведения измерений осуществляется не полностью, что увеличивает погрешность результатов измерения объемов жидкости и газа.

Задачей, на решение которой направлено заявляемое изобретение, является повышение точности определения газового фактора путем глубокого разделения газожидкостной смеси по фазам за счет ускорения процесса удаления тяжелых углеводородных компонентов газа с поверхности частично отсепарированной газожидкостной смеси и капельной жидкости из потока легкого газа, а также обеспечения непрерывности процесса измерения объемов фаз из пробы газожидкостной смеси.

Указанный технический результат достигается тем, что заявляемая установка для определения газового фактора на устье нефтедобывающей скважины включает устанавливаемый на выкидном трубопроводе скважины отборник пробы газожидкостной смеси в виде диска с осевым каналом, имеющим радиальный отвод, вертикально выполненный газосепаратор, сообщенный с отборником пробы посредством соединительной трубки, измерительную емкость для отсепарированной жидкости и счетчик количества газа. Новым в заявляемой установке является то, что она дополнительно содержит горизонтально выполненную емкость с отверстиями в ее торцах, завихритель газожидкостной смеси, завихритель газа, турбулизатор частично отсепарированной газожидкостной смеси, газоподводящий трубопровод, струенаправляющий наконечник, разделительную камеру фаз газожидкостного потока с патрубками для отвода отсепарированных газа и жидкости, клапан-регулятор уровня жидкости в разделительной камере, гидрозатвор в виде вертикального патрубка. При этом завихритель газожидкостной смеси выполнен в виде установленной в корпусе струенаправляющей многозаходной червячной вставки, закрепленной сверху муфтой, внутренняя поверхность которой выполнена конической, при этом завихритель установлен в нижней части полости вертикального газосепаратора на свободном конце вертикального патрубка, закрепленного другим концом на днище газосепаратора и присоединенного трубкой к отборнику пробы. Ниже завихрителя газожидкостной смеси установлены сливные провальные тарелки. Завихритель газа установлен в верхней части полости вертикального газосепаратора над завихрителем газожидкостной смеси и выполнен в виде горизонтальной перегородки с отверстиями и радиально расположенными над ними лопаткам с углом их наклона в сторону, противоположную направлению каналов червячной вставки завихрителя газожидкостной смеси. Нижняя часть полости вертикального газосепаратора сообщена с торцевой частью полости горизонтально выполненной емкости, при этом в нижней части полости горизонтально выполненной емкости установлен турбулизатор частично отсепарированной газожидкостной смеси, например, в виде перегородок, размещенный ниже установившегося уровня частично отсепарированной газожидкостной смеси в горизонтально выполненной емкости. Напротив турбулизатора частично отсепарированной газожидкостной смеси, в верхней части полости горизонтально выполненной емкости, установлен струенаправляющий наконечник для подвода легкого газа из верхней части полости вертикального газосепаратора в полость горизонтально выполненной емкости в виде, например, заглушенного с торцов патрубка с отверстиями, выполненными на его боковой стороне, обращенной к турбулизатору. Струенаправляющий наконечник сообщен с верхней частью полости вертикального газосепаратора посредством газоподводящего трубопровода. Другая торцевая часть полости горизонтально выполненной емкости сообщена с разделительной камерой потока фаз, в которой размещен клапан-регулятор уровня жидкости в камере, запорная часть которого расположена в полости газоотводящего патрубка камеры, на котором установлен счетчик количества газа, при этом разделительная камера потока фаз в нижней части сообщена с гидрозатвором, установленным в измерительной емкости, которая сообщена с отборником пробы газожидкостной смеси

Достижение поставленной цели обеспечивается нижеследующим.

Благодаря тому что в нижней части полости вертикального газосепаратора, в точке подвода соединительной трубки отборника пробы к днищу газосепаратора, закреплен вертикальный патрубок, на свободном конце которого установлен завихритель газожидкостной смеси, в корпусе которого размещена струенаправляющая многозаходная червячная вставка, закрепленная сверху муфтой, внутренняя поверхность которой выполнена конической, в каналах червячной вставки происходит осевое закручивание потока газожидкостной смеси, поступающей из отборника пробы. В результате жидкая фаза смеси под действием тангенциальных сил инерции отбрасывается на гладкую коническую поверхность муфты, на которой центробежными силами и силами адгезии она сжимается в пленку, выдавливая из себя глобулы захваченных жидкостью легких компонентов газа, основная масса которого, выходя из каналов червячной вставки в свободном состоянии, центростремительными и кореолисовыми силами закручивается в газопылевой вихрь над завихрителем газожидкостной смеси. Далее пленка жидкости, соскальзывая под действием сил инерции по гладкой конической поверхности муфты к ее краю, все более утончается ввиду увеличения площади ее поверхности, при этом из жидкости выделяются все более мелкие глобулы газа. Затем жидкость под действием тангенциально направленных сил инерции срывается с торца конической муфты и в полете силами поверхностного натяжения формируется в капли, которые выжимают из себя дополнительное количество мелких глобул газа. Наиболее крупные капли с оставшимися в них мелкими глобулами газа отбрасываются на стенку вертикального газосепаратора, разбиваясь и прилипая к ней, освобождаются от глобул газа и в виде пленки стекают по боковой поверхности вертикального газосепаратора на горизонтальные сливные провальные тарелки, расположенные ниже завихрителя газожидкостной смеси. При этом очистка жидкости, стекающей по верхней тарелке к центру полости газосепаратора, от оставшихся глобул газа, консолидировавшихся в пену, происходит путем орошения ее поверхности массой падающих капель жидкости из завихрителя, не долетевших до стенки вертикального газосепаратора, а также коагулировавших в газопылевом вихре над завихрителем газожидкостной смеси.

Благодаря тому что в верхней части полости вертикального газосепаратора установлен завихритель газа в виде горизонтальной перегородки с отверстиями и радиально установленными над ними лопатками, имеющими углы наклона, направленные в сторону, противоположную направлению каналов червячной вставки упомянутого завихрителя газожидкостной смеси, газовый вихрь с захваченной им капельной жидкостью резко меняет направление вращения на противоположное, при этом мелкие капли жидкости, двигаясь по инерции, оседают на лопатках, прилипая к ним и стекая в виде крупных капель вниз в тело вихря, где за счет коагуляции двигающихся в разных направлениях жидких частиц происходит увеличение их массы и последующее пронизывающее падение вниз. В результате орошения вихревой поток газа освобождается от части капельной жидкости дополнительно.

Благодаря тому что установка содержит горизонтально выполненную емкость, соединенную одной торцевой частью с нижней частью полости вертикального газосепаратора, обеспечивается более длительное пребывание частично отсепарированной в вертикальном газосепараторе пробы газожидкостной смеси в условиях продолжающегося процесса очистки ее от оставшихся тяжелых углеводородных компонентов растворенного газа. Однако ввиду исключительно малого размера образовавшихся глобул тяжелых углеводородных компонентов газа процесс транспортировки их к поверхности вязкой жидкости за счет архимедовых сил весьма затруднен и сопровождается образованием стойкой пены на поверхности жидкости.

Благодаря размещению в нижней части полости горизонтально выполненной емкости турбулизатора частично отсепарированной пробы газожидкостной смеси, выполненного в виде ряда перегородок, утопленных под уровень частично отсепарированной газожидкостной смеси, обеспечивается многократное перемешивание пробы смеси, что турбулизирует поток смеси и увеличивает скорость переноса тяжелых углеводородных компонентов газа из глубин потока, указанной смеси, к его поверхности, т.е. ускоряет процесс окончательной дегазации исходной пробы газожидкостной смеси.

Благодаря тому что напротив турбулизатора частично отсепарированной пробы газожидкостной смеси, выполненного в виде перегородок, в верхней части полости горизонтально выполненной емкости установлен струенаправляющий наконечник, выполненный в виде заглушенного с торцов патрубка с отверстиями на его боковой стороне, обращенной к вышеуказанному турбулизатору, и соединенный трубопроводом с верхней частью полости вертикального газосепаратора, обеспечивается подвод из верхней части полости вертикального газосепаратора легкого газа в виде струй с остатками капельной жидкости к поверхности потока частично отсепарированной газожидкостной смеси, проходящего через указанный турбулизатор. Ударяясь о турбулизированную поверхность частично отсепарированной газожидкостной смеси, струи легкого газа меняют свое направление, сдувая при этом с поверхности облако тяжелых углеводородных компонентов газа, а капельная жидкость, отделяясь по инерции от струи газа, гасит пену, прилипая затем к поверхности смеси, в результате газ окончательно очищается от капельной жидкости.

Таким образом, в результате совместного воздействия на поток частично отсепарированной газожидкостной смеси турбулизатора и наконечника в горизонтально расположенной емкости обеспечивается глубокое разделение газожидкостной смеси по фазам за счет ускорения процессов удаления тяжелых углеводородных компонентов газа с глубины и поверхности потока частично отсепарированной, газожидкостной смеси с одновременным удалением капельной жидкости из струй легкого газа.

Благодаря тому что другая торцевая часть полости горизонтально выполненной емкости сообщена с разделительной камерой потока фаз, в которой размещен клапан - регулятор уровня жидкости в камере, запорная часть которого расположена в полости газоотводящего патрубка камеры, с установленным на нем счетчиком количества газа, а нижняя часть разделительной камеры фаз сообщена с гидрозатвором, выполненным в виде патрубка, размещенного в измерительной емкости, которая сообщена с отборником пробы газожидкостной смеси, обеспечивается постоянное положение уровня жидкости в разделительной камере. Уровень жидкости поддерживается постоянным посредством автоматического регулирования живого сечения потока газа клапаном - регулятором, связанным с уровнем жидкости в камере. В результате обеспечивается непрерывный и раздельный выход из установки всего объема поступивших в нее и окончательно разделенных продуктов - газа и жидкости, непрерывность и одновременность измерения объемов фаз пробы газожидкостной смеси измерительной системой установки - газовым счетчиком и измерительной емкостью. Величина давления в установке нормируется высотой гидрозатвора и поддерживается постоянной клапаном-регулятором уровня жидкости в камере.

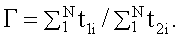

Заявляемая установка для определения газового фактора на устье нефтедобывающей скважины поясняется чертежами.

На фиг.1 показана принципиальная схема конструкции установки для определения газового фактора на устье нефтедобывающей скважины.

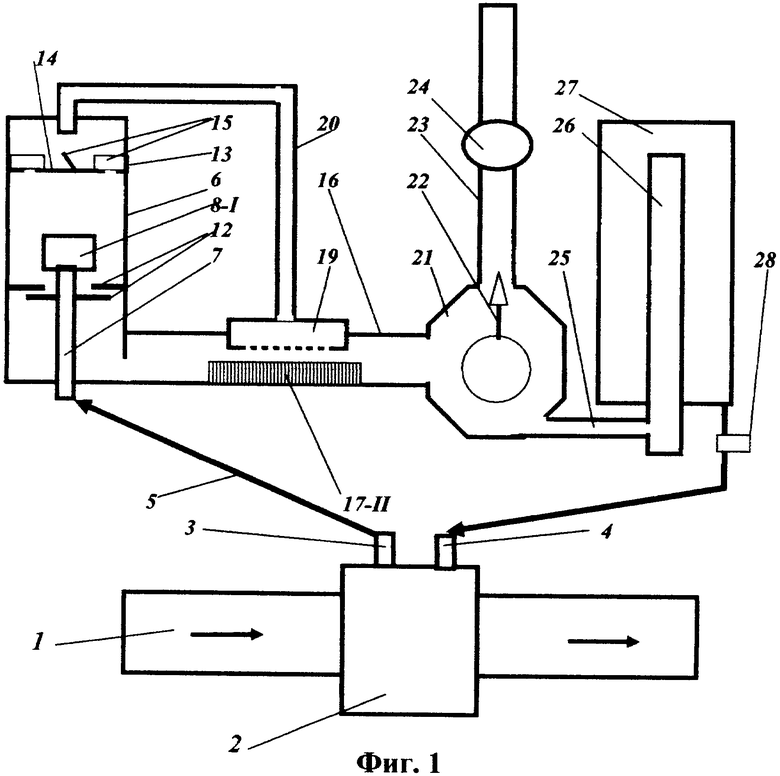

На фиг.2 показана принципиальная схема устройства завихрителя газожидкостной смеси, установленного в вертикальном газосепараторе (узел I).

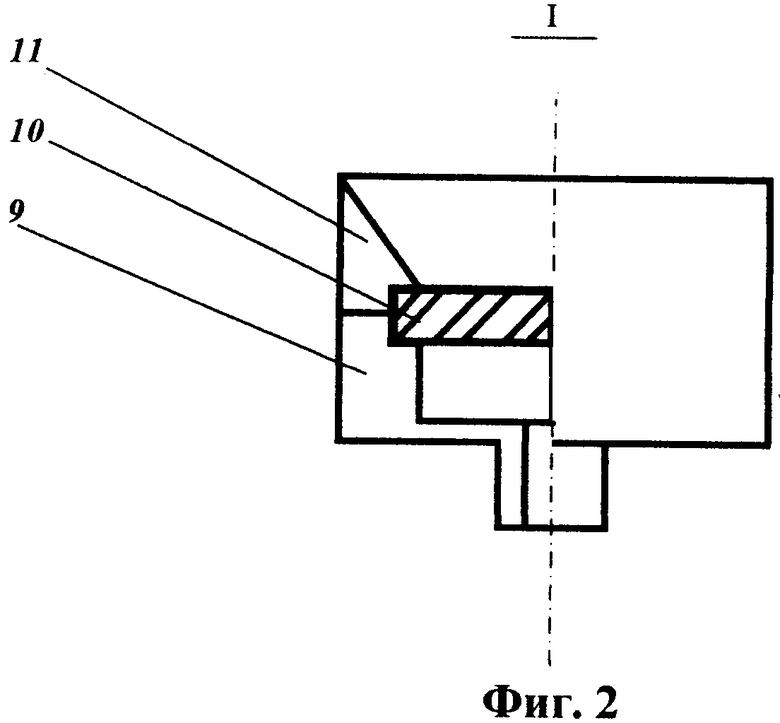

На фиг.3 показан вариант принципиальной схемы устройства турбулизатора частично отсепарированной пробы газожидкостной смеси, установленного в горизонтальной емкости (узел II).

Установка для определения газового фактора на устье нефтедобывающей скважины содержит смонтированный на выкидном трубопроводе 1 скважины отборник пробы 2, на котором закреплены патрубок 3 для отбора газожидкостной смеси и патрубок 4 для приема отсепарированной жидкости, сообщенные с полостью трубопровода 1. К патрубку 3 присоединена трубка 5 для подвода пробы газожидкостной смеси к днищу вертикального газосепаратора 6. В полости вертикального газосепаратора 6 к трубке 5 присоединен вертикальный патрубок 7, закрепленный на днище вертикального газосепаратора 6, на свободном конце которого установлен завихритель газожидкостной смеси 8 (узел I), выполненный в виде помещенной в корпус 9 струенаправляющей многозаходной червячной вставки 10, закрепленной сверху муфтой II, внутренняя поверхность которой выполнена конической. Ниже завихрителя газожидкостной смеси 8 установлены горизонтальные сливные провальные тарелки 12. В верхней части полости вертикального газосепаратора 6 над завихрителем газожидкостной смеси 8 установлен завихритель газа 13 в виде горизонтальной перегородки 14 с отверстиями и радиально установленными над ними лопатками 15 с углом их наклона в сторону, противоположную направлению каналов червячной вставки 10 завихрителя газожидкостной смеси 8. Нижняя часть вертикального газосепаратора 6 сообщена с торцевой частью полости горизонтально выполненной емкости 16. В нижней части полости горизонтально выполненной емкости 16 установлен турбулизатор 17 частично отсепарированной газожидкостной смеси в виде перегородок 18 (узел. II). Напротив турбулизатора 17, в верхней части полости горизонтально выполненной емкости 16, установлен струенаправляющий наконечник 19 для подвода легкого газа из вертикального газосепаратора 6 к поверхности жидкости, перемешанной турбулизатором 17. Струенаправляющий наконечник 19 выполнен в виде заглушенного с торцов патрубка с отверстиями на его боковой стороне, обращенной к турбулизатору 17, при этом струенаправляющий наконечник 19 сообщен с верхней частью вертикального газосепаратора 6 посредством газоподводящего трубопровода 20. Другая торцевая часть полости горизонтально выполненной емкости 16 сообщена с разделительной камерой потоков фаз 21. В разделительной камере 21 установлен клапан-регулятор уровня жидкости 22, запорная часть которого размещается в полости газоотводящего патрубка 23 камеры 21, на котором установлен счетчик количества газа 24. Разделительная камера потоков фаз 21 в нижней части сливным патрубком 25 сообщена с гидрозатвором 26, который установлен в измерительной емкости 27, сообщенной через насос 28 и патрубок 4 пробоотборника 2 с трубопроводом 1.

Определение газового фактора на устье нефтедобывающей скважины с использованием заявляемой установки осуществляется следующим образом.

Сформированная в отборнике 2 проба газожидкостной смеси направляется по трубке 5 в вертикальный газосепаратор 6 на завихритель 8 газожидкостной смеси, установленный на вертикальном патрубке 7, закрепленном на днище вертикального газосепаратора 6. При этом в каналах многозаходной червячной вставки 10 завихрителя 8 (узел I) газожидкостной смеси, расположенной в корпусе 9 и закрепленной муфтой 11, имеющей гладкую коническую внутреннюю поверхность, поток газожидкостной смеси закручивается в тангенциальном направлении. При выходе из каналов жидкость отбрасывается на гладкую коническую внутреннюю поверхность муфты 11, а свободный газ с капельной жидкостью закручивается над муфтой 11 в газопылевой вихрь. Далее, соскальзывая с торца гладкой конической поверхности муфты 11, жидкость в виде капель по инерции относится на боковую поверхность вертикального газосепаратора 6 и, соударяясь, прилипает к ней, освобождаясь при этом от захваченных глобул газа. Недолетевшие капли падают на верхнюю сливную провальную тарелку 12, по которой, в направлении к центру полости вертикального газосепаратора 6, стекает с его стенок частично отсепарированная газожидкостная смесь, при этом тарелка орошается падающими каплями, которые гасят образовавшуюся на ее поверхности газонефтяную пену. Далее, частично отсепарированная газожидкостная смесь через центральное отверстие верхней тарелки 12 сливается на нижнюю тарелку 12 и, растекаясь по ее поверхности к внешнему окончанию контура, сливается на дно вертикального газосепаратора 6, откуда под действием статического давления собственного столба практически очищенная от легких фракций газа проба с оставшимися в ней тяжелыми углеводородными компонентами газа перетекает в горизонтально выполненную емкость 16. Одновременно с данным процессом перемещения частично отсепарированной пробы газожидкостной смеси в нижнюю часть вертикального газосепаратора 6 в верхней его части происходит перемещение вверх газа, отсепарированного из пробы газожидкостной смеси, в виде вихревого потока, состоящего преимущественно из легких его компонентов и капельной жидкости. Через отверстия в перегородке 14 завихрителя газа 13 пылегазовихревой поток направляется на лопатки завихрителя 15 с углом их наклона в сторону, противоположную направлению вращения вихря, ввиду чего меняет направление своего вращения на противоположное. При этом часть капельной жидкости, по инерции ударяясь о лопатки 15, оседает на их поверхности. Постепенно накапливаясь, жидкость в виде тяжелых капель через отверстия в перегородке 14 стекает вниз на верхнюю сливную тарелку 12, а более легкие капли относятся вихревым потоком газа на стенку газосепаратора 6, где вливаются в общий поток частично отсепарированной газожидкостной смеси. При этом газ с остатками капельной жидкости по трубопроводу 20, одновременно с частично отсепарированной пробой газожидкостной смеси из нижней части газосепаратора 6, направляется в горизонтально выполненную емкость 16. В горизонтально выполненной емкости 16 частично отсепарированная проба газожидкостной смеси проходит через турбулизатор 17, где она многократно перемешивается, турбулизируя свою поверхность, при этом из газожидкостной смеси интенсивно высвобождаются глобулы тяжелых фракций газа, образуя на поверхности газообразное облако и пену, которые затрудняют процесс дальнейшей десорбции тяжелых углеводородных компонентов газа. Для очистки поверхности частично отсепарированной пробы газожидкостной смеси от газового облака и пены на нее через отверстия струенаправляющего наконечника 19 при расчетных скоростях истечения направляются струи легкого газа с остатками капельной жидкости из трубопровода 20. Ударяясь о турбулизированную поверхность частично отсепарированной газожидкостной смеси, струи газа меняют свое направление, сдувая с поверхности смеси облако тяжелых углеводородных компонентов газа. В то же время капельная жидкость, отделяясь по инерции от струй легкого газа, гасит пену, прилипая к поверхности смеси, за счет чего газ очищается от капельной жидкости. В результате окончательно отсепарированные составляющие фазы пробы газожидкостной смеси - газ и жидкость - двигаются к выходу из горизонтально выполненной емкости раздельно. Газ, поступивший в верхнюю часть разделительной камеры потока фаз 21, через ее газоотводящий патрубок 23 направляется к счетчику количества газа 24. Отсепарированная жидкость направляется в нижнюю часть разделительной камеры 21 и затем по сливному патрубку 25 подается в гидрозатвор 26, создающий избыточное гидростатическое давление в разделительной камере 21, равное его высоте. Для преодоления этого давления за счет изменения степени открытия запорной части клапана-регулятора 22, расположенной в газоотводящем патрубке 23 камеры 21, в камере создается соответствующее нормированное избыточное противодавление газа, которое поддерживается постоянным путем соответствующего изменения положения поплавковой части клапана-регулятора 22, контролирующей уровень жидкости в разделительной камере 21. Под действием постоянного нормированного избыточного противодавления в разделительной камере 21 отсепарированная жидкость переливается через верхний край гидрозатвора 26 и накапливается в измерительной емкости 27. После заполнения емкости 27 жидкость насосом 28 через патрубок 4 отборника пробы 2 откачивается в трубопровод 1, в его полость, расположенную за корпусом отборника 2.

Газовый фактор определяется непрерывно устройством регистрации отношения количества газа, измеренного газовым счетчиком 24, к количеству нефти, измеренной емкостью 27, приведенных к стандартным термобарическим условиям.

Пример реализации заявляемой установки

Определение газового фактора проводили на трех нефтедобывающих скважинах. Измерения количества жидкости и газа осуществлялись двумя установками, изготовленными в соответствии с конструктивными требованиями прототипа и заявляемого образца. Установка, изготовленная по прототипу, имела в своем составе отборник пробы (штуцер), выполненный в виде диска с осевым отверстием диаметром 4 мм, имеющим радиальный отвод такого же диаметра, к которому подсоединялась трубка длиной 3 м с внутренним диаметром 5 мм. Штуцер вставлялся в выкидной трубопровод скважины, между фланцами за выкидной задвижкой. Второй конец трубки присоединялся к приемному патрубку замерного переносного газосепаратора весом 50 кг. Газосепаратор состоял из цилиндрической, вертикально установленной емкости с патрубком в центре верхней крышки сепаратора для присоединения трубки от отборника пробы. В крайнюю часть крышки был вмонтирован второй патрубок для присоединения шланга диаметром 40 мм и длиной 1 м, по которому газ направлялся к счетчику. Нижняя часть корпуса газосепаратора представляла собой полую цилиндрическую емкость, которая специально тарировалась и использовалась в качестве измерительной для собираемой в ней жидкости. Снизу емкость была оборудована краником для слива жидкости в дренажную систему скважинной площадки. Ниже центрального патрубка, в полости газосепаратора, над измерительной ее частью, были расположены три провальные тарелки, а между патрубками установлена перфорированная снизу перегородка, отделяющая поток газожидкостной смеси, поступающий из скважины от потока отсепарированного газа, направляемого из сепаратора на газовый счетчик. Количество жидкости измерялось числом сливаемых из сепаратора нормированных ее порций. На время слива жидкости прием пробы газожидкостной смеси из пробоотборника в сепаратор прекращали, чтобы не испортить номинал порции, дополнительным количеством жидкости, поступающей в сепаратор во время ее слива.

Модельная конструкция второй установки для определения газового фактора весом 60 кг соответствовала заявляемой. Измерения производились при одинаковых значениях избыточных давлений в установках 0,002-0,005 МПа с последовательным подключением установок к трубке отборника пробы, с трехкратным повторением и вычислением средних значений показателей, приведенных в нижеследующей таблице. Для определения свойств флюидов на выходе из установок отбирались пробы жидкости и газа на химанализ.

О более глубоком разделении пробы газожидкостной смеси на ее составляющие с использованием заявляемой установки по сравнению с известной свидетельствует более высокое содержание тяжелых углеводородных компонентов в составе газа, начиная от пропана до гексана, а также более высокие значения плотности этого газа и его количества, отобранного из пробы газожидкостной смеси. Более высокое значение плотности нефти, отобранной на химанализ из заявляемой установки, также свидетельствует о более глубокой очистке нефти от газа. Об этом же свидетельствует уменьшение количества жидкой фазы, отобранной из пробы газожидкостной смеси. В итоге оказалось, что значения среднего газового фактора, полученные при испытании известной установки, во всех случаях занижены по сравнению с полученными при испытании заявляемой установки, а поскольку газовый фактор как технологический параметр используется в промысловой практике для расчета ресурсов нефтяного газа, добываемого вместе с нефтью из недр, ошибки при его определении означают величину потерь в добыче.

Таким образом полученные результаты модельной реализации заявляемой установки по определению газового фактора на устье нефтедобывающей скважины, а также значения полученных параметров показывают, что по сравнению с известным устройством заявляемая установка благодаря приведенным в описании конструктивным отличиям обеспечивает при одинаковых промысловых условиях более точное определение газового фактора скважины.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОНТАЖНО-ТРАНСПОРТНЫЙ КОМПЛЕКС ГАЗОСЕПАРАТОРА ПРОМЕЖУТОЧНОГО | 2011 |

|

RU2460023C1 |

| СПОСОБ ОСВОЕНИЯ СКВАЖИНЫ | 2004 |

|

RU2270334C1 |

| Скважинный газосепаратор | 1990 |

|

SU1752941A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ГАЗОСЕПАРАТОРОВ К ПОГРУЖНЫМ ЭЛЕКТРОНАСОСНЫМ АГРЕГАТАМ | 2015 |

|

RU2588332C1 |

| СКВАЖИННЫЙ ГАЗОСЕПАРАТОР | 1999 |

|

RU2159330C1 |

| УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ СОЛЕОТЛОЖЕНИЙ В ГАЗОВЫХ СКВАЖИНАХ | 1992 |

|

RU2044865C1 |

| Газовый сепаратор | 1982 |

|

SU1161694A1 |

| СЕПАРАЦИОННАЯ УСТАНОВКА СО ВСТРОЕННЫМ ГАЗОСЕПАРАТОРОМ | 2013 |

|

RU2531281C1 |

| СПОСОБ ДОБЫЧИ СКВАЖИННОЙ ПРОДУКЦИИ И ГЛУБИННО-НАСОСНЫЕ УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2189433C2 |

| СКВАЖИННЫЙ ВИХРЕВОЙ ГАЗОСЕПАРАТОР (ВАРИАНТЫ) | 2014 |

|

RU2547854C1 |

Изобретение относится к области нефтедобывающей промышленности. Установка включает отборник пробы газожидкостной смеси в виде диска с осевым каналом, имеющим радиальный отвод, вертикально выполненный газосепаратор, сообщенный с отборником пробы посредством соединительной трубки. В нижней части полости вертикального газосепаратора установлен завихритель газожидкостной смеси. Завихритель выполнен в виде установленной в корпусе струенаправляющей многозаходной червячной вставки, закрепленной сверху муфтой, внутренняя поверхность которой выполнена конической. Завихритель газожидкостной смеси установлен на патрубке, закрепленном на днище вертикального газосепаратора, и присоединен трубкой к отборнику пробы. Ниже завихрителя газожидкостной смеси установлены сливные провальные тарелки. В верхней части полости вертикального газосепаратора, над завихрителем газожидкостной смеси, установлен завихритель газа в виде горизонтальной перегородки с отверстиями и радиально расположенными над ними лопатками с углом их наклона в сторону, противоположную направлению каналов червячной вставки завихрителя газожидкостной смеси. Нижняя часть полости вертикального газосепаратора сообщена с торцевой частью полости горизонтально выполненной емкости, в нижней части полости которой установлен турбулизатор частично отсепарированной газожидкостной смеси в виде перегородок, размещенный ниже установившегося уровня частично отсепарированной газожидкостной смеси в горизонтально выполненной емкости. В верхней части полости горизонтально выполненной емкости, напротив турбулизатора, установлен струенаправляющий наконечник для подвода легкого газа из верхней полости вертикального газосепаратора в полость горизонтально выполненной емкости посредством газоподводящего трубопровода. Другая торцевая часть полости горизонтально выполненной емкости сообщена с разделительной камерой потока фаз. В разделительной камере размещен клапан - регулятор уровня жидкости в камере, запорная часть которого расположена в полости газоотводящего патрубка камеры, на которой установлен счетчик количества газа. При этом разделительная камера в нижней части сообщена с гидрозатвором, который установлен в измерительной емкости, а измерительная емкость сообщена с отборником пробы газожидкостной смеси. Установка обеспечивает повышение точности определения газового фактора скважины за счет глубокого разделения газожидкостной смеси по фазам и непрерывности процесса измерения объемов фаз пробы газожидкостной смеси. 3 ил., 1 табл.

Установка для определения газового фактора на устье нефтедобывающей скважины, включающая устанавливаемый на выкидном трубопроводе скважины отборник пробы газожидкостной смеси в виде диска с осевым каналом, имеющим радиальный отвод, вертикально выполненный газосепаратор, сообщенный с отборником пробы посредством соединительной трубки, измерительную емкость и счетчик количества газа, отличающаяся тем, что она дополнительно содержит горизонтально выполненную емкость с отверстиями в ее торцах, завихритель газожидкостной смеси, завихритель газа, турбулизатор частично отсепарированной газожидкостной смеси, газоподводящий трубопровод, струенаправляющий наконечник, разделительную камеру фаз газожидкостного потока с патрубками для отвода отсепарированных газа и жидкости, клапан-регулятор уровня жидкости в разделительной камере, гидрозатвор в виде вертикального патрубка, при этом завихритель газожидкостной смеси выполнен в виде установленной в корпусе струенаправляющей многозаходной червячной вставки, закрепленной сверху муфтой, внутренняя поверхность которой выполнена конической, при этом завихритель установлен в нижней части полости вертикального газосепаратора на свободном конце вертикального патрубка, закрепленного другим концом на днище газосепаратора, и присоединенного трубкой к отборнику пробы, причем ниже завихрителя газожидкостной смеси установлены сливные провальные тарелки, при этом завихритель газа установлен в верхней части полости вертикального газосепаратора над завихрителем газожидкостной смеси и выполнен в виде горизонтальной перегородки с отверстиями и радиально расположенными над ними лопатками с углом их наклона в сторону противоположную направлению каналов червячной вставки завихрителя газожидкостной смеси, при этом нижняя часть полости вертикального газосепаратора сообщена с торцевой частью полости горизонтально выполненной емкости, в нижней части полости которой установлен турбулизатор частично отсепарированной газожидкостной смеси, например, в виде перегородок, размещенный ниже установившегося уровня частично отсепарированной газожидкостной смеси в горизонтально выполненной емкости, при этом напротив турбулизатора частично отсепарированной газожидкостной смеси, в верхней части полости горизонтально выполненной емкости, установлен струенаправляющий наконечник для подвода легкого газа из верхней части полости вертикального газосепаратора в полость горизонтально выполненной емкости в виде заглушенного с торцев патрубка с отверстиями, выполненными на его боковой стороне, обращенной к турбулизатору, при этом струенаправляющий наконечник сообщен с верхней частью полости вертикального газосепаратора посредством газоподводящего трубопровода, при этом другая торцевая часть полости горизонтально выполненной емкости сообщена с разделительной камерой потока фаз, в которой размещен клапан-регулятор уровня жидкости в камере, запорная часть которого расположена в полости газоотводящего патрубка камеры, на котором установлен счетчик количества газа, при этом разделительная камера потока фаз в нижней части сообщена с гидрозатвором, который установлен в измерительной емкости, а измерительная емкость сообщена с отборником пробы газожидкостной смеси.

| Устройство для измерения газового фактора | 1990 |

|

SU1810522A1 |

| УСТРОЙСТВО ДЛЯ ГАЗОДИНАМИЧЕСКИХ ИССЛЕДОВАНИЙ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 1988 |

|

SU1832831A1 |

| Способ определения газового фактора на групповых замерных установках | 1984 |

|

SU1239294A1 |

| Машина для размножения шрифтов, рисунков и т.п. | 1929 |

|

SU27631A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЕБИТА ПРОДУКЦИИ НЕФТЕДОБЫВАЮЩИХ СКВАЖИН | 2004 |

|

RU2269650C1 |

| УСТАНОВКА ДЛЯ ИЗМЕРЕНИЯ И ИССЛЕДОВАНИЯ ПРОДУКЦИИ СКВАЖИН | 1995 |

|

RU2100596C1 |

| US 5654502 A, 05.08.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГИДРАЗИДА ПОЛИМЕТАКРИЛОВОЙ КИСЛОТЫ | 1999 |

|

RU2169156C2 |

Авторы

Даты

2010-03-20—Публикация

2008-11-17—Подача