Изобретение относится к устройствам для управления подачей топлива для двигателей внутреннего сгорания - дизелей, на стационарных установках с дизелями большой мощности, на мобильном транспорте для большегрузных автомобилей, на тракторах с любым типом трансмиссии, в частности с электротрансмиссией, для реализации широкого спектра технологий в сельском хозяйстве (пахота, обмолот валков комбайнами, укладка валков жатками), для строительно-дорожных машин и технологий, реализуемых с их помощью, в автомобильном и железнодорожном транспорте.

Наиболее близким к предлагаемому устройству является устройство для управления подачей топлива в двигатель внутреннего сгорания, выбранное в качестве прототипа (патент США №6557779В2 от 06.05.2003), включающее форсунку, содержащую распылитель с отверстиями, запирающие элементы с независимыми камерами управления, соединенными через управляющие клапаны с внешним объемом и гидроаккумулятором высокого давления с клапаном регулирования давления, гидроаккумулятор системы подачи топлива высокого давления, соединенный с топливным баком и топливным насосом высокого давления, а его клапан регулирования давления соединен электрически с блоком электронного управления.

К недостаткам устройства относятся:

- устройство имеет большой расход топлива на управление;

- устройство не позволяет реализовать возможности для мониторинга состава отходящих газов и обеспечить в требуемых пределах управление составом отходящих газов;

- не позволяет подавать топливо с экстремальной повторяемостью, быстро и точно из-за инерционности электромагнитных процессов в соленоидах управления;

- устройство не позволяет рекуперировать часть энергии на управление обратно в топливный насос высокого давления;

- устройство не позволяет в полной мере реализовать «прямоугольный» закон впрыска топлива из-за инерционности электромагнитных клапанов и наличия большого количества пружин в форсунке;

- устройство не позволяет сочетать достоинства системы топливоподачи с гидроаккумуляторами высокого давления, обеспечивающие постоянство давления при подаче топлива с простотой и надежностью механических систем;

- устройство не позволяет применять более двух управляющих блоков, например, в виде электроклапанов.

Целью изобретения является улучшение динамики подачи топлива и повышение индикаторного к.п.д., повышение экологических требований, а также упрощение, повышение надежности и снижение стоимости топливоподающей аппаратуры.

Поставленная цель достигается тем, что в устройстве управления подачей топлива в двигателе внутреннего сгорания, включающем форсунку, содержащую распылитель с отверстиями, запирающие элементы с независимыми камерами управления, соединенными через управляющие клапаны с внешним объемом и гидроаккумулятором высокого давления с клапаном регулирования давления, гидроаккумулятор системы подачи топлива высокого давления, соединенный с топливным баком и топливным насосом высокого давления, а его клапан регулирования давления соединен электрически с блоком электронного управления, согласно изобретению форсунка выполнена гидроуправляемой с тремя неподпружиненными соосными запирающими элементами, выполненными с гидравлическим разделением отверстий и независимыми управляющими клапанами, расположенными в отдельных камерах управления, с тремя независимыми промежуточными камерами управления, каждая из которых соединена со своим независимым гидроаккумулятором высокого давления, при этом в распылителе выполнены кольцевые проточки между отверстиями первого, второго и третьего уровней, взаимодействующих с кольцевыми выступами соответствующих запирающих элементов, устройство снабжено тремя независимыми блоками управления подачей топлива с разными программами управления, выполненные с возможностью перемещения относительно профилированного кулачка, каждый из которых состоит, как минимум, из одного профилированного кулачка на форсунку с программой, как минимум, одного цикла подачи топлива, взаимодействующего с копиром и плунжером, установленных на платформе, гидроцилиндром, установленным на основании с отверстием, а между платформой и основанием установлена пружина, устройство снабжено дополнительно аккумулятором низкого давления, гидравлически соединенного с тремя независимыми камерами управления форсунки, а также с входом топливного насоса высокого давления и блоком электронного управления.

При этом запирающий элемент первого уровня отверстий выполнен в виде иглы с кольцевой проточкой в нижней части, а запирающий элемент второго уровня отверстий выполнен в виде втулки, взаимодействующей с кольцевой проточкой иглы, запирающий элемент третьего уровня отверстий выполнен в виде третьей втулки с кольцевой проточкой в нижней части с внутренней стороны, взаимодействующей со второй втулкой, а с внешней стороны взаимодействующей с кольцевой проточкой корпуса форсунки. При этом блоки управления подачей топлива соединены механически с независимыми ручными или автоматическими механизмами перемещения блоков управления подачей топлива.

При этом профилированные кулачки с разными программами выполнены на распределительном валу с возможностью их аксиального перемещения.

При этом профилированные кулачки выполнены с программами для гомогенного впрыска топлива.

При этом пружины блоков управления подачей топлива выполнены с постоянным усилием сжатия.

Выполнение устройства управления подачей топлива, в котором форсунка выполнена гидроуправляемой с тремя неподпружиненными запирающими элементами и независимыми управляющими клапанами, позволяет обеспечить:

- подачу топлива в цилиндры с экстремальной повторяемостью;

- прямоугольный закон впрыска топлива в камеру сгорания через первый, второй, третий уровни отверстий - по числу уровней отверстий - причем при постоянном давлении за счет:

- надежной постановки трех независимых запирающих элементов на седло при отсечке топлива;

- надежной постановки трех независимых запирающих элементов на упор при подаче (впрыске) топлива в камеру сгорания цилиндра.

Выполнение устройства управления подачей топлива, в котором независимые управляющие клапаны расположены в отдельных камерах управления, с тремя независимыми промежуточными камерами управления, каждая из которых соединена со своим независимым гидроаккумулятором высокого давления, причем запирающие элементы выполнены соосно с гидравлическим разделением отверстий различных уровней, а в распылителе выполнены кольцевые проточки между отверстиями первого, второго и третьего уровней, взаимодействующих с кольцевыми выступами соответствующих запирающих элементов, позволяет обеспечить:

- соединение через независимые управляющие клапаны, расположенные в отдельных независимых камерах управления, число которых равно числу запирающих элементов и равно трем, и независимых камерах управления над запирающими элементами с подплунжерными полостями блоков управления подачей топлива, в которых создается разрежение при впрыске;

- падение давления в независимых трех промежуточных камерах управления, каждая из которых соединена каналами с дросселями с гидроаккумулятором высокого давления, за счет дросселирования топлива, поступаемого в независимые промежуточные камеры и за счет разрежения в независимых камерах независимых управляющих клапанов, которое создается в блоках управления подачей топлива при впрыске;

- независимость управления каждым из трех запирающих элементов: иглой, первой и второй втулками форсунки своим независимым управляющим клапаном по схеме: одна независимая камера управления - один независимый управляющий клапан - один независимый запирающий элемент - один уровень отверстий для впрыска топлива;

- независимый подвод топлива от гидроаккумулятора высокого давления к каждому из трех отдельных запирающих элементов сверху для управления независимыми запирающими элементами при их установке на седло распылителя и при отсечке подачи топлива, причем отдельный независимый уровень отверстий перекрывается при отсечке своим независимым запирающим элементом через промежуточные независимые камеры управления и закрытых независимых управляющих камерах независимых управляющих клапанов по трем цепочкам: независимый гидроаккумулятор высокого давления - независимая промежуточная камера управления - независимая камера управления над отдельным независимым запирающим элементом - независимый запирающий элемент;

- независимый отвод топлива сверху от каждого из трех отдельных запирающих элементов для управления независимыми запирающими элементами при их установке на упор и при впрыске топлива через несколько независимых уровней отверстий, причем каждый отдельный независимый уровень отверстий открывается своим независимым запирающим элементом, отвод топлива осуществляется во внешний независимый блок управления подачей топлива через открытые независимые промежуточные камеры и открытые независимые управляющие камеры независимых управляющих клапанов по трем цепочкам: независимая камера управления над независимым запирающим элементом - независимая промежуточная камера управления - независимая управляющая камера управляющего клапана - независимый внешний блок управления подачей топлива;

- управление впрыском топлива через три уровня отверстий от трех независимых аккумуляторов высокого давление при изменении их давления за счет так называемой амлитудно-импульсной модуляции (АИМ) гидравлического давления, которая при наличии трех аккумуляторов высокого давления подачи топлива расширяет и возможности текущего мониторинга сжигания топлива и контроля отходящих газов и возможности управления составом отходящих газов при изменении внешних условий;

- независимый впрыск топлива через три отдельных уровня отверстий для впрыска;

- осуществление впрысков через три уровня отверстий с перекрытием впрысков по времени;

- осуществление впрысков через три уровня отверстий без перекрытия впрысков по времени;

- применение отдельного гидроаккумулятора подачи топлива высокого давления для каждого уровня отверстий при перекрытии впрысков подачи топлива во времени.

Выполнение устройства управления подачей топлива, которое снабжено тремя внешними независимыми блоками управления подачей топлива с разными программами управления, выполненные с возможностью перемещения относительно профилированных кулачков, каждый из которых состоит, как минимум, из одного профилированного кулачка на форсунку с программой, как минимум, одного цикла подачи топлива, взаимодействующего с копиром и плунжером, установленных на платформе, гидроцилиндром, установленным нa основании с отверстием, а между платформой и основанием установлена пружина, позволяет обеспечить:

- программное управление впрыском на основе трех внешних независимых блоков управления топливом, реализация которого проще, надежней и дешевле;

- программное управление впрыском на основе трех внешних независимых блоков управления топливом, трех запирающих элементов и трех уровней отверстий для впрыска и одновременно независимое или зависимое во времени управление впрыском через каждый отдельный уровень отверстий;

- гидравлическое соединение трех подплунжерных полостей, трех блоков управления топливом и трех независимых камер, трех управляющих клапанов форсунки при отсечке и подаче топлива, и за счет этого увеличение скорости изменения давления управления управляющими клапанами и реализацию прямоугольного закона начала и окончания впрыска, одинаковое быстродействие трех независимых управляющих клапанов и трех независимых запирающих элементов форсунки: иглы и двух соосных втулок за цикл подачи;

- создание при впрыске разрежения в каждом из трех независимых блоков управления подачей топлива путем взаимодействия в каждом блоке управления подачей топлива, как минимум, одного профилированного кулачка с копиром, закрепленным на платформе и плунжером, закрепленным на платформе и установленном в цилиндрическом корпусе и растяжении пружины, уравновешивающей действие профилированного кулачка при этом, а затем разрежение и в независимой камере управления над независимым управляющим клапаном с целью его открывания, причем один профилированный кулачок может реализовать один или несколько впрысков;

- создание при отсечке давления в каждом из трех независимых блоков управления подачей топлива путем взаимодействия в каждом блоке управления подачей топлива, как минимум, одного профилированного кулачка с копиром, закрепленном на платформе и плунжером, закрепленном на платформе и установленном в гидроцилиндре при сжатии пружины, уравновешивающей действие профилированного кулачка;

- создание давления в каждой независимой камере управления над независимым управляющим клапаном для его закрытия и подачу топлива под давлением в аккумулятор низкого давления, причем подачу топлива под давлением в аккумулятор низкого давления может реализовать один профилированный кулачок после одного или нескольких впрысков или несколько кулачков на одном валу, реализующих единую программу впрыска - отсечки топлива по программе «впрыск - отсечка» для каждого из нескольких кулачков;

- минимальный и максимальный временной интервал между впрысками и возможность формирования факела впрыска на протяжении цикла горения;

- расширение возможностей для текущего мониторинга процесса сгорания и управления составом отходящих газов за счет широтно-импульсной модуляции по времени (далее ШИМ) гидромеханических сигналов управления впрыском топлива при впрыске через отверстия трех уровней;

- требуемые пусковые и динамические характеристики дизеля за счет управления на основе ШИМ по времени впрыска;

- работу дизеля на холостом ходу при малых и средних нагрузках;

- минимальный расход топлива на холостом ходу и частичных режимах работы двигателя за счет ШИМ времени управления впрыском в сочетании с АИМ давления при управлении впрыском с помощью трех гидроаккумуляторов высокого давления;

- более широкие возможности для реализации мониторинга сжигания топлива и его оптимизации при изменении текущих условий во время эксплуатации дизеля.

Выполнение устройства, которое снабжено дополнительно аккумулятором низкого давления, гидравлически соединенного с тремя независимыми камерами управления форсунки, а также с входом топливного насоса высокого давления и блоком электронного управления, позволяет обеспечить:

- частичную рекуперацию энергии топлива, потраченной на управление при подаче топлива, путем возврата под давлением топлива из подплунжерной полости гидроцилиндра каждого из трех блоков управления подачей топлива в топливный насос высокого давления;

- создание давления в каждой независимой камере управления управляющими клапанами, достаточного для предотвращения образования газовых пузырьков в ней, и, следовательно, надежное запирание форсунки при отсечке топлива за счет надежной установки независимых запирающих элементов на седло распылителя и надежная установка запирающих независимых элементов на упор при впрыске топлива.

Выполнение устройства, в котором запирающий элемент первого уровня выполнен в виде иглы с кольцевой проточкой в нижней части, а запирающий элемент второго уровня отверстий выполнен в виде втулки, взаимодействующей с кольцевой проточкой иглы, запирающий элемент третьего уровня отверстий выполнен в виде третьей втулки, взаимодействующей со второй втулки, а с внешней стороны взаимодействующей с кольцевой проточкой корпуса форсунки:

- независимый подвод топлива от независимого гидроаккумулятора к отверстиям первого, второго и третьего уровней снизу для обеспечения впрыска.

Выполнение устройства, в котором блоки управления подачей топлива соединены механически с независимыми ручными или автоматическими механизмами перемещения блоков управления подачей топлива, позволяет обеспечить:

- изменение длительности впрыска с помощью ручного управления;

- изменение длительности впрыска с помощью автоматического управления и расширение возможностей управления впрыском с применением мониторинга отходящих газов и с учетом изменяющихся внешних условий.

Выполнение устройства, в котором профилированные кулачки с разными программами выполнены на распределительном валу с возможностью их аксиального перемещения, позволяет обеспечить:

- изменение длительности впрыска с помощью автоматического управления за счет изменения программ впрыска, расширение возможностей управления впрыском с применением мониторинга отходящих газов и с учетом изменяющихся внешних условий.

Выполнение устройства с кулачком такого профиля, который обеспечивает гомогенный впрыск, позволяет обеспечить:

- хорошее смешивание топлива с воздухом в течение большего промежутка времени, если впрыск осуществлять у НМТ или в момент впуска воздуха;

- меньшие вредные выбросы на всем протяжении процесса горения;

- реализацию режимов малых нагрузок и низких оборотов дизеля.

Выполнение устройства с пружинами с постоянным усилием сжатия в блоках управления подачей топлива позволяет обеспечить:

- повышение индикаторного к.п.д. за счет уменьшения энергии на сжатие пружин при управлении подачей топлива;

- более широкий диапазон управления длительностью впрыска за счет ШИМ временем процесса впрыска.

Устройство позволяет повысить экономичность и надежность топливной аппаратуры, снизить его стоимость и заменить более дорогие аналоги.

Предлагаемая система управления иллюстрируется следующими чертежами:

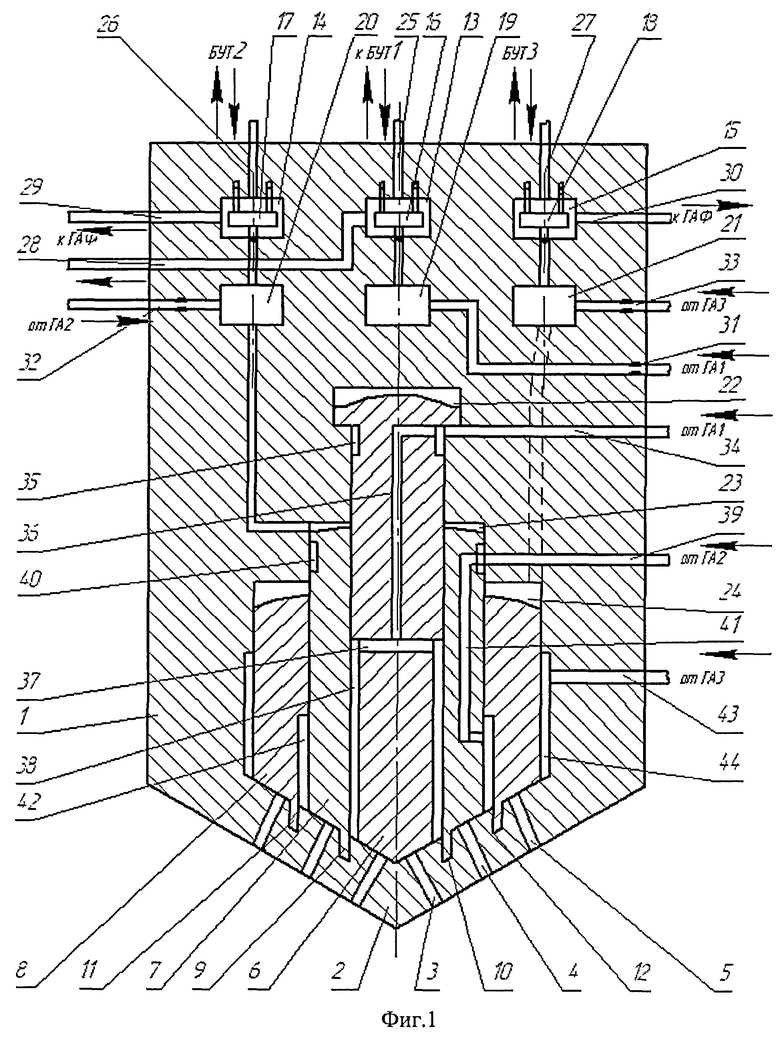

- фиг.1 - продольный разрез гидроуправляемой форсунки для подачи топлива с тремя уровнями отверстий для впрыска;

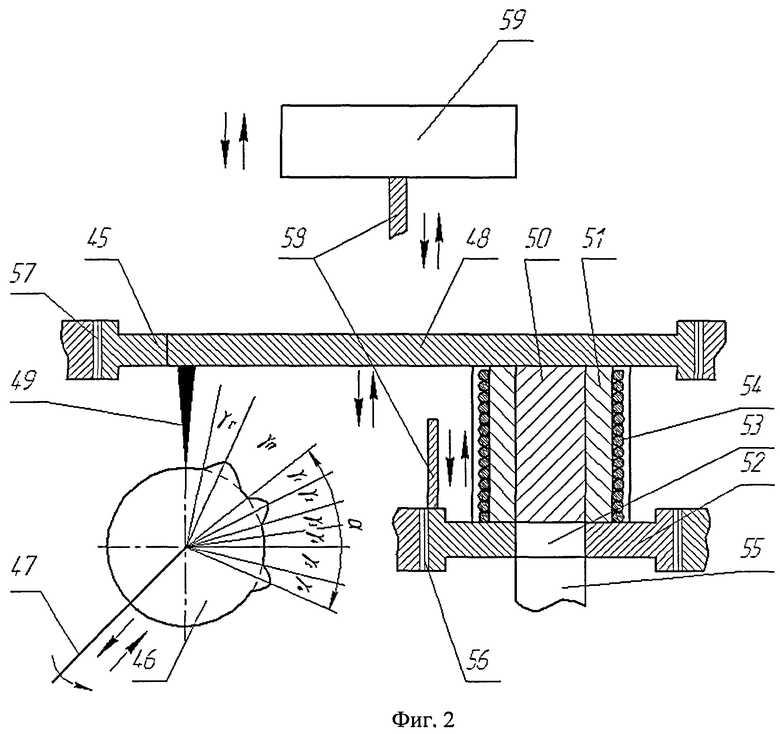

- фиг.2 - схематичное изображение первого независимого блока управления подачей топлива;

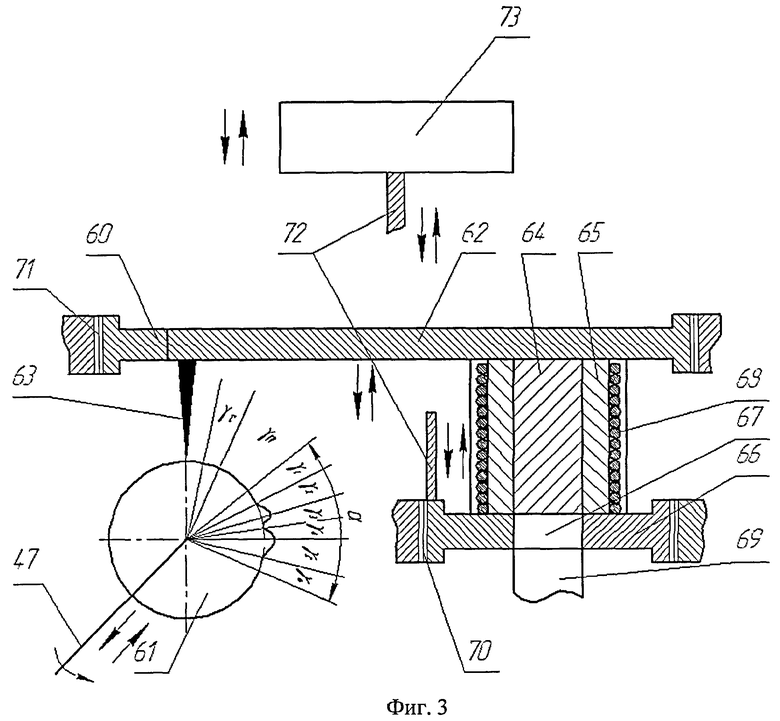

- фиг.3 - схематичное изображение второго независимого блока управления подачей топлива;

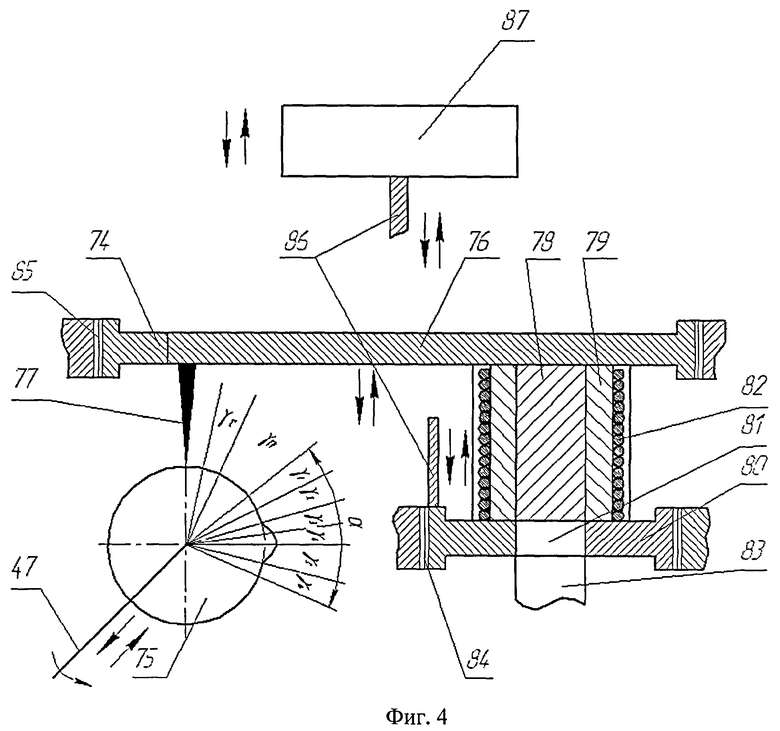

- фиг.4 - схематичное изображение первого независимого блока управления подачей топлива;

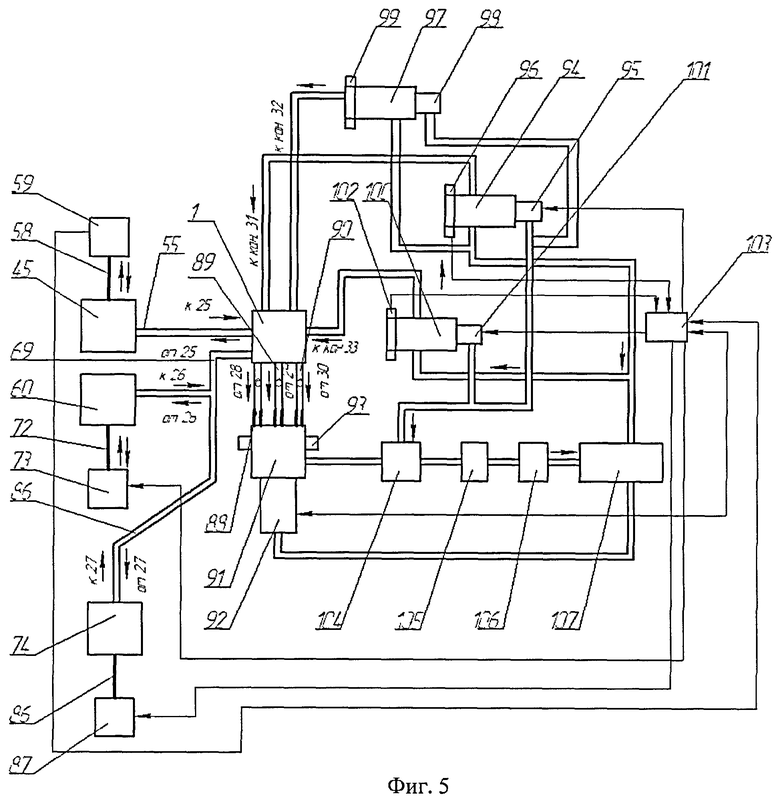

- фиг.5 - блок-схема устройства для реализации устройства подачи топлива;

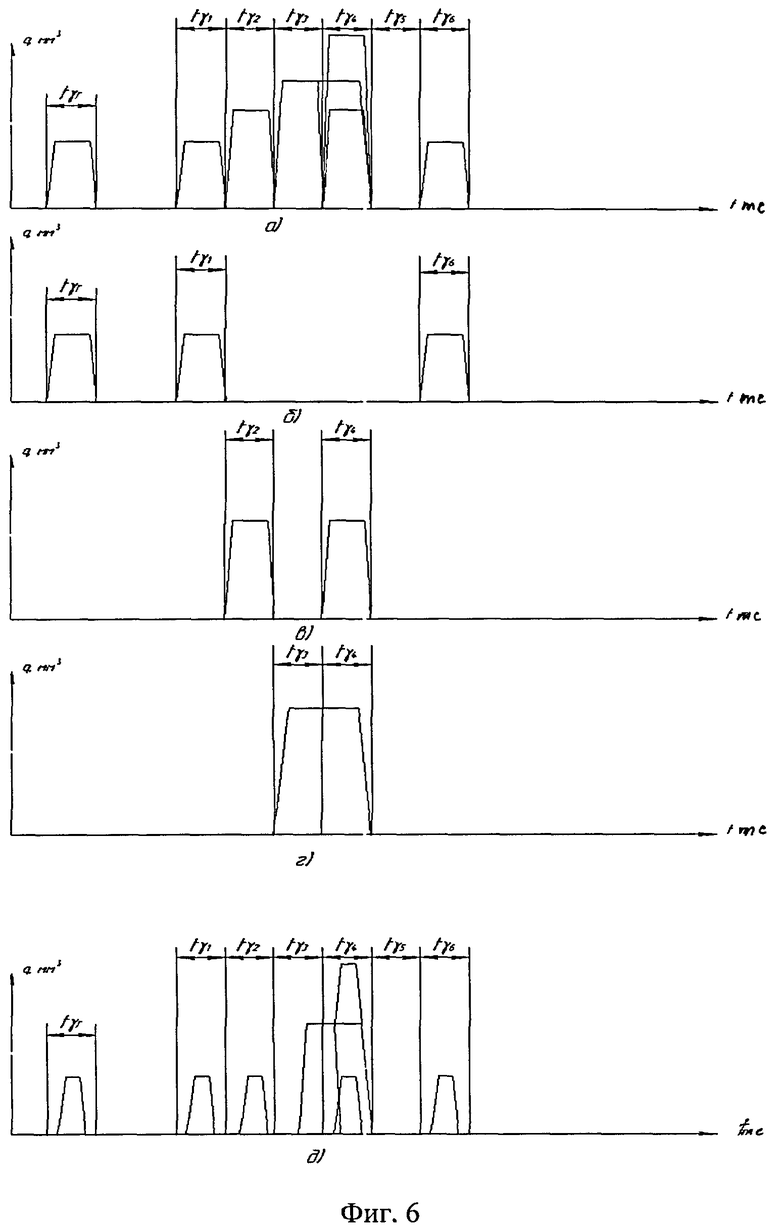

- фиг.6,а - диаграмма подачи топлива при работе одновременно всех трех независимых гидроаккумуляторов высокого давления (далее ГА);

- фиг.6,б - диаграмма подачи топлива при работе только первого независимого ГА высокого давления;

- фиг.6,в - диаграмма подачи топлива при работе только второго независимого ГА высокого давления;

- фиг.6,г - диаграмма подачи топлива при работе только третьего независимого ГА;

- фиг.6,д - диаграмма подачи топлива при работе всех трех независимых гидроаккумуляторов высокого давления, а также при работе всех трех блоков для автоматического перемещения блоков управления подачей топлива (далее БУТ);

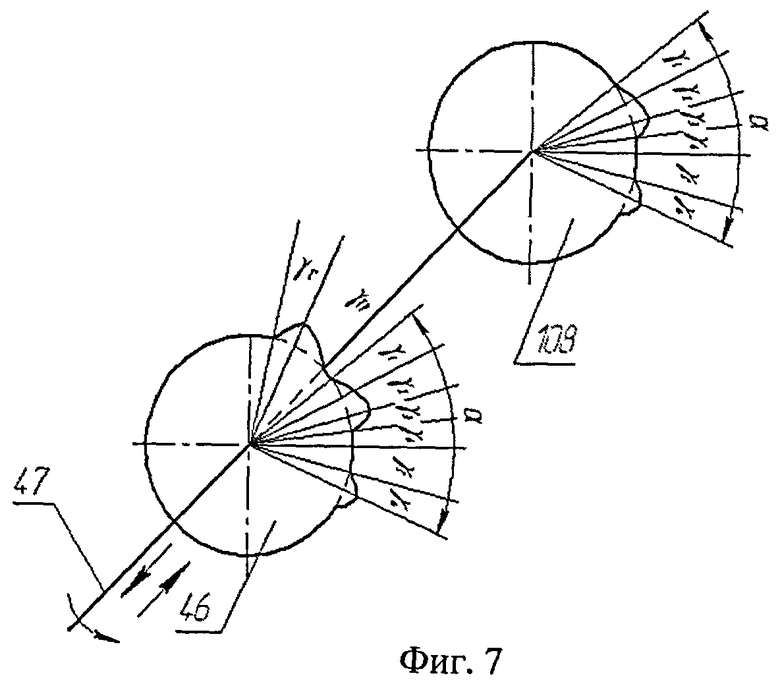

- фиг.7 - пара кулачков с разными программами;

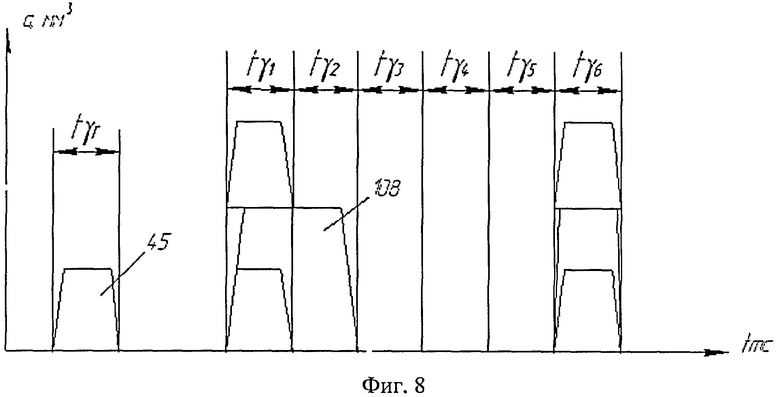

- фиг.8 - показана диаграмма подачи топлива парой переключаемых кулачков.

На фиг.1 - гидроуправляемая форсунка 1 (далее форсунка) с распылителем 2, первым 3, вторым 4 и третьим 5 уровнями отверстий содержит соосные запирающие элементы: иглу 6, первую втулку 7, вторую втулку 8. Первая втулка 7 выполнена с кольцевым выступом 9, который плотно входит в кольцевую проточку 10 распылителя 2 и разделяет отверстия первого 3 и отверстия второго уровня 4.

Вторая втулка выполнена с кольцевым выступом 11, который плотно входит в кольцевую проточку 12 распылителя 2 и разделяет отверстия для впрыска второго уровня 4 и отверстия для впрыска третьего уровня 5.

Форсунка выполнена с тремя независимыми камерами управления независимыми клапанами (далее НКУНК): первая НКУНК 13 для управления иглой 6, вторая НКУНК 14 для управления первой втулкой 7, третья НКУНК 15 для управления второй втулкой 8.

В трех НКУНК размещены: первый независимый управляющий клапан (НУК) 16 для управления иглой 6, второй НУК 17 для управления первой втулкой 7, третий НУК 18 для управления второй втулкой 8.

Форсунка включает три независимые промежуточные камеры управления (далее НПКУ): первую НПКУ 19 для управления иглой 6, вторую НПКУ 20 для управления первой втулкой 7, третью НПКУ 21 для управления второй втулкой 8.

Форсунка содержит три независимых камеры управления запирающими элементами (далее НКУЗЭ): первую НКУЗЭ 22 для управления иглой 6, вторую НКУЗЭ 23 для управления первой втулкой 7, третью НКУЗЭ 24 для управления второй втулкой 8.

Первая 19, вторая 20 и третья 21 НПКУ соединены гидравлически каналами (каналы на фиг.1 не показаны) соответственно с первой 22, второй 23, третьей 24 НКУЗЭ над иглой 6, первой втулкой 7, второй втулкой 8.

Первая НКУНК 13 соединена независимым каналом 25 с первым блоком управления подачи топлива БУТ 45 (БУТ 45 на фиг.1 не показан), вторая НКУНК 14 соединена независимым каналом 26 со вторым блоком управления подачи топлива БУТ 60 ( БУТ 60 на фиг.1 не показан), третья НКУНК 15 соединена независимым каналом 27 с третьим блоком управления подачи топлива БУТ 74 (БУТ 74 на фиг.1 не показан).

Первая НКУНК 13 соединена гидравлически независимым каналом 28 с гидроаккумулятором форсунки низкого давления (далее ГАФ 91, на фиг 1 не показан), вторая НКУНК 14 соединена гидравлически независимым каналом 29 с ГАФ 91, третья НКУНК 15 соединена гидравлически независимым каналом 29 с ГАФ 91.

Первая НПКУ 19 соединена каналом высокого давления 31 с дросселем (дроссель на фиг.1 не показан) и с первым гидроаккумулятором высокого давления (далее ГА 94, на фиг 1 не показан), вторая НПКУ 20 соединена каналом высокого давления 32 с дросселем (дроссель на фиг.1 не показан) и со вторым гидроаккумулятором высокого давления 97 (далее ГА 97, на фиг 1 не показан), третья НПКУ 21 соединена каналом 33 с дросселем (дроссель на фиг.1 не показан) и с третьим гидроаккумулятором высокого давления 100 (далее ГА 100, на фиг.1 не показан).

Канал высокого давления 34 от первого независимого ГА 94 (на фиг.1 не показан) подводит высокое давление под иглу 6 через кольцевую проточку 35 в игле 6, осевой канал 36, радиальные отверстия 37 кольцевую проточку 38, которая выполнена в нижней части иглы 6 для того, чтобы верхняя часть иглы 6 имела с первой втулкой 7 нулевой зазор для обеспечения полной независимости управления иглой 6 при впрыске.

Канал высокого давления 39 служит для подвода топлива под первую втулку 7 от второго независимого ГА (на фиг.1 не показан) через кольцевую проточку 40 во втулке 7, канал 41 в первой втулке 7 к кольцевой проточке 42 во второй втулке 8, которая выполнена в нижней ее части для того, чтобы верхняя первой втулки 7 имела нулевой зазор со второй втулкой 8 для обеспечения полной независимости управления первой втулкой 7 при впрыске.

Канал высокого давления 43 служит для подвода высокого давления от третьего независимого ГА (на фиг.1 не показан) под вторую втулку 8 через кольцевую проточку 44 в корпусе форсунки 1.

Первый независимый блок управления топливом БУТ 45 (фиг.2, далее БУТ 45) включает в себя кулачок с профилем 46, размещенный на валу распределительного вала 47 с возможностью его осевого перемещения с целью смены кулачка (на фиг.2 не показано). БУТ 45 служит для управления иглой 6. БУТ 45 включает платформу 48, соединенную с копиром 49 и плунжером 50, расположенном в гидроцилиндре 51 на основании 52 с отверстием 53 в нем. Между платформой 49 и основанием 52 закреплена пружина 54. Топливо подводится к БУТ 45 и отводится от БУТ 45 трубопроводом 55. Основание 52 и платформа 48 имеет возможность перемещаться по шлицам соответственно 56 и 57.

Основание 52 соединено жесткой тягой 58 с блоком 59 для автоматического или ручного перемещения БУТ 45.

При повороте на угол γГ вблизи НМТ (гомогенизация) происходит впрыск топлива для его гомогенизации и последующего сжигания при воспламени топлива от сжатия, при повороте на угол γГР происходит отсечка топлива и рекуперация энергии топлива, потраченного на управление.

Суммарный α=γ1+γ2+γ3+γ4+γ5+γ6 - угол подачи топлива при впрыске, разбитый условно на этапы, без учета гомогенного впрыска, который производится отдельно от общего.

При повороте кулачка 46 на углы γ1 и γ6 происходит впрыск топлива через отверстия первого уровня 3, перекрываемые иглой 6; при повороте кулачка на угол γ2 и угол β>α происходит отсечка топлива и рекуперация энергии топлива, потраченного на управление.

Второй независимый блок управления 60 (фиг.3) (далее БУТ 60) включает в себя профилированный кулачок 61, размещенный на валу распределительного вала 47 с возможностью его осевого перемещения с целью смены кулачка (на фиг.3 не показано). БУТ 60 служит для управления первой втулкой 7. БУТ 60 включает платформу 62, соединенную с копиром 63 и плунжером 64, расположенном в гидроцилиндре 65 на основании 66 с отверстием 67 в нем. Между платформой 62 и основанием 66 закреплена пружина 68. Топливо подводится к БУТ 60 и отводится от БУТ 60 трубопроводом 69. Основание 66 и платформа 62 имеет возможность перемещаться по шлицам соответственно 70 и 71. Основание 66 соединено жесткой тягой 72 с блоком 73 для автоматического или ручного перемещения БУТ 60.

Суммарный α=γ1+γ2+γ3+γ4+γ5+γ6 - угол подачи топлива при впрыске, разбитый условно на этапы, без учета гомогенного впрыска, который производится отдельно от общего.

При повороте кулачка 61 на углы γ2 и γ4 происходит впрыск топлива через отверстия первого уровня 3, перекрываемые иглой 6; при повороте кулачка на угол γ2 и угол γ5 происходит отсечка топлива и рекуперация энергии топлива, потраченного на управление.

Третий блок управления топливом 74 (фиг.4, далее БУТ 74) включает в себя профилированный кулачок 75, размещенный на валу распределительного вала 47 с возможностью его осевого перемещения с целью смены кулачка (на фиг.4 не показано). БУТ 74 служит для управления первой втулкой 7. БУТ 74 включает платформу 76, соединенную с копиром 77 и плунжером 78, расположенном в цилиндре 79 на основании 80 с отверстием 81 в нем. Между платформой 76 и основанием 80 закреплена пружина 82. Топливо подводится к БУТ 74 и отводится от БУТ 74 трубопроводом 83. Основание 80 и платформа 76 имеют возможность перемещаться по шлицам 84 и 85 соответственно. Основание 80 соединено жесткой тягой 86 с блоком 87 для автоматического или ручного перемещения БУТ 74.

Суммарный α=γ1+γ2+γ3+γ4+γ5+γ6 - угол подачи топлива при впрыске, разбитый условно на этапы, без учета гомогенного впрыска, который производится отдельно от общего.

При повороте кулачка 75 на углы γ3+γ4 происходит впрыск топлива через отверстия первого уровня 3, перекрываемые иглой 6; при повороте кулачка 75 на угол γ5 происходит отсечка топлива и рекуперация энергии топлива, потраченного на управление.

Устройство управления подачей топлива (фиг.5) содержит БУТ 45, БУТ 60 и БУТ 74, которые соединены жесткими механическими тягами соответственно 58, 73, 86 с блоками 59, 73, 87, а трубопроводами 55, 69, 83 с форсункой 1 и ее каналами 25, 26, 27 (фиг.1).

Каналы для отвода топлива 28, 29, 30 (фиг.1) соединены трубопроводами с обратными клапанами и дросселями соответственно 88, 89, 90 с ГАФ 91 с клапаном регулирования давления 92 (далее КРД 92) и датчиком давления 93.

Канал 31 для подвода топлива высокого давления соединен с ГА 94, с КРД 95 и датчиком давления 96.

Канал 32 для подвода топлива высокого давления соединен с ГА 97, с КРД 98 и датчиком давления 99.

Канал 33 для подвода топлива высокого давления соединен с ГА 100, с КРД 101 и датчиком давления 102.

Блок электронного управления 103 (далее БЭУ 103) соединен электрически с датчиками давления 93, 96, 99, 102 и с давления КРД 92, КРД 95, КРД 98, КРД 101 и блоками автоматического управления перемещением БУТ 45, БУТ 60, БУТ 74, соответственно: 59, 73, 87.

Топливный бак 104 соединен через топливоподкачивающий насос 105, фильтр 106 с топливным насосом высокого давления 107 (ТНВД 107), а через него с ГА 94, ГА 97, ГА 100.

На фиг.6,а показана диаграмма подачи топлива при работе одновременно всех трех независимых гидроаккумуляторов высокого давления (далее ГА).

Первый независимый аккумулятор высокого давления ГА 94 подает топливо под иглу 6 через канал 34 при впрыске топлива через отверстия первого уровня 3, а отверстия второго 4 и третьего 5 уровней перекрыты выступами 9 и 11 первой 7 и второй 8 втулки, которые входят в кольцевые прорези соответственно 10 и 12. ГА 94 работает совершенно независимо от ГА 97 и ГА 100.

Второй независимый аккумулятор высокого давления ГА 97 подает топливо под первую втулку 7 при впрыске топлива через отверстия второго уровня 3. Отверстия первого 3 и третьего 5 уровней перекрыты выступами 9 и 11 первой 7 и второй 8 втулки, которые входят в кольцевые прорези соответственно 10 и 12. ГА 97 работает совершенно независимо от ГА 94 и ГА 100.

Третий независимый аккумулятор высокого давления ГА 100 подает топливо под вторую втулку 8 при впрыске топлива через отверстия третьего уровня 5, а отверстия первого 3 и второго 4 уровней перекрыты выступами 9 и 11 первой 7 и второй 8 втулки, которые входят в кольцевые прорези соответственно 10 и 12. ГА 100 работает совершенно независимо от ГА 94 и ГА 97. Все три ГА работают совершенно независимо друг от друга

Полная независимость впрысков через все три уровня отверстий 3, 4, 5 позволяет совершенно независимо друг от друга регулировать величину давления впрыска в каждом из уровней и осуществлять так называемую амплитудно-импульсную модуляцию управления давлением впрыска (далее АИМ) и, следовательно, подбирать автоматически давления управления впрыском в зависимости от состава отходящих газов при мониторинге сжигания топлива либо при реализации определенного заданного закона управления мощностью дизеля, в том числе законов форсирования мощности.

На фиг.6,б показана диаграмма подачи топлива при работе только первого независимого ГА 94, при этом ГА 97 и ГА 100 отключены.

При этом ГА 94 (первый независимый аккумулятор ГА 94, фиг.5) подает топливо под иглу 6 при впрыске топлива через отверстия первого уровня 3, а отверстия второго 4 и третьего 5 уровней перекрыты кольцевыми выступами 9 и 11 первой 7 и второй 8 втулки. Впрыск осуществляется только через малое количество отверстий 3 первого уровня. Реализуется режим АИМ давления при управлении впрыском через ГА 94. Реализуется режим работы на холостом ходу.

На фиг.6,в диаграмма подачи топлива при работе только второго независимого ГА 97, при этом ГА 94 и ГА 100 отключены.

В этом случае ГА 97 (второй независимый аккумулятор ГА 97, фиг.5) подает топливо под первую втулку 7 при впрыске топлива через отверстия второго уровня 4, а отверстия первого 3 и третьего 5 уровней перекрыты кольцевыми выступами 9 и 11. Впрыск осуществляется только через большее количество отверстий 4 второго уровня. Реализуется режим АИМ давления при управлении впрыском через ГА 97. Реализуются режимы работы для малых нагрузок.

На фиг.6,г показана диаграмма подачи топлива при работе только третьего независимого ГА 100.

В данном случае ГА 100 (фиг.5) подает топливо под вторую втулку 8 при впрыске топлива через отверстия третьего уровня 5, а отверстия первого 3 и второго 4 уровней перекрыты выступами 9 и 11. Впрыск осуществляется только через еще большее количество отверстий 5 третьего уровня. Реализуется режим АИМ давления при управлении впрыском через ГА 100. Реализуются режимы работы для малых и средних нагрузок.

На фиг.6,д показана диаграмма подачи топлива при работе всех трех независимых гидроаккумуляторов ГА 94, ГА 97, ГА 100, а также при работе всех трех блоков для автоматического перемещения 59, 73, 87 блоков БУТ соответственно БУТ 45, БУТ 60, БУТ 74.

Три ГА: ГА 94, ГА 97, ГА 100 реализуют режим АИМ управления давлением при подаче топлива через три уровня отверстий соответственно 3, 4, 5.

Кроме того, блоки БУТ 45, БУТ 60 и БУТ 74 могут автоматически или вручную, порознь или все одновременно перемещаться вверх или вниз относительно профилированных кулачков 46, 61, 75 соответственно.

При этом кулачки 46, 61, 75 участвуют в управлении меньшее количество времени, чем при крайнем нижнем положении БУТ 45, БУТ 60 и БУТ 74.

Реализуется так называемая широтно-импульсная модуляция времени управления (далее ШИМ) впрыском.

Реализуются при этом различные режимы от номинальных до минимальных нагрузок и расширяются возможности мониторинга при сжигании газов, а также автоматическая настройка системы подачи топлива на оптимальный режим при изменении условий.

На фиг.7 - показана пара кулачков 46 и 108 с разными программами, которые могут переключаться при управлении аксиальным перемещением распределительного вала 47 для расширения возможностей мониторинга сжигания топлива и автоматического управления им при изменении внешних условий.

На фиг.8 - показаны различные программы впрыска, которые реализуются различными кулачками 46 и 108 через первый уровень отверстий 3 и их отличие по времени и объему впрыскиваемого топлива при условии, что впрыски через первый уровень отверстий 3 имеют пересечения во времени.

Рассмотрим работу заявляемого устройства при условном разделении угловой зоны впрыска на шесть частей α=γ1+γ2+γ3+γ4+γ5+γ6 и работе независимых блоков управления подачей топлива с перекрытием по времени работы кулачков 46, 61 и 75.

При повороте кулачка 46 (фиг.2) на углы γГ, γ1, γ6 происходит впрыск топлива в камеру сгорания (на фиг.1 не показана) через первый уровень отверстий 3 распылителя 2.

При повороте кулачка 46 на угол γ1 реализуется «пилотный» впрыск при независимом управлении иглой 6, при подаче давления через отверстия первого уровня 3. При повороте кулачка 46 γ6 реализуются последний этап впрыска через отверстия первого уровня 3 распылителя 2. При повороте кулачка 46 на угол γГ реализуется впрыск у НМТ для слабой гомогенизации топливной смеси перед ее сжиганием.

После окончания впрыска с углом γГ, у НМТ происходит рекуперация энергии топлива в ТНВД 107 (фиг.5) за время поворота кулачка 46 на угол γГр и отсечка подачи топлива. Гомогенизация топлива необходима для дизелей больших размеров, с большим ходом поршней для улучшения полноты сгорания топлива и улучшения экологических показателей дизелей, а также при низких оборотах дизеля, при слабых и средних нагрузках.

После окончания пилотного впрыска (угол γ1) вблизи ВМТ после поворота кулачка 46 на угол γ2 происходит отсечка и частичная рекуперация энергии топлива в ТНВД 107.

После окончания последнего впрыска за время поворота кулачка 46 на угол γ6 при движении поршня к НМТ происходит отсечка (угол β>α) топлива и частичная рекуперация энергии топлива, потраченной на управление, в ТНВД 107.

При повороте кулачка 61 (фиг.3) на углы γ2, γ4 происходит впрыск топлива в камеру сгорания через отверстия второго уровня 4.

При повороте кулачка 61 на углы γ3, γ5 при движении поршня к НМТ происходит отсечка топлива и частичная рекуперация энергии топлива, потраченной на управление, в ТНВД 107.

При повороте кулачка 75 (фиг.4) на углы γ3+γ4 происходит впрыск топлива в камеру сгорания через отверстия третьего уровня 5. При повороте кулачка 75 на угол

γ5 при движении поршня к НМТ происходит отсечка топлива и частичная рекуперация энергии топлива, потраченной на управление, в ТНВД 107.

При этом независимое управление впрыском через отверстия трех уровней позволяет реализовать экстремальную повторяемость впрыска.

«Пилотный» впрыск при этом максимально приближается к «основному» (основной впрыск разбит условно на ряд этапов, которые обозначены углами γ2-γ6), a на деле «основной» впрыск практически сразу следует за «пилотным». Имеет место экстремальная повторяемость впрысков.

Впрыск через отверстия первого уровня 3 (фиг.1) происходит следующим образом.

Копир 49, жестко соединенный с платформой 48 при взаимодействии с кулачком 46 поднимает платформу 48 БУТ 45 с определенной скоростью и ускорением, обусловленным профилем кулачка 46, перемещается плунжер 50, жестко соединенный с платформой 48, в гидроцилиндре 51, растягивается пружина 54, закрепленная между основанием 52 и платформой 48.

Пружина 54 при растяжении запасает потенциальную энергию, которая при рекуперации частично возвращается в дизель через энергию возвращаемого в ТНВД 107 топлива. При выборе пружины с постоянным усилием сжатия (растяжения) энергия, затраченная на растяжение пружины, минимизируется.

В подплунжерной полости цилиндра 51 создается разрежение. Первый ПУК 13 открывается от сил, создаваемых разрежением под плунжером 50. Топливо поступает в гидроцилиндр 51 через отверстие 53 в основании 52 по трубопроводу 55 от канала 25 форсунки 1.

Поскольку в подплунжерной полости цилиндра 51 создается разрежение, то разрежение создается в канале 25, первой НКУНК 13 первого НУК 16, в канале 11, в первой НПКУ 19, в первой управляющей полости 22 над иглой 3 при открытом первом НУК 13. Одновременно на НУК 16 снизу действует сила давления топлива, поступаемого из первой НПКУ 19 по каналу 31 с дросселем. К первой НПКУ 19 топливо поступает по каналу высокого давления 31 с дросселем (дроссель на фиг.1 не показан) от ГА 94. Результирующая сила, направленная вверх, переводит первый НУК 16 в крайнее верхнее положение.

В подплунжерную полость цилиндра 51 по каналу 25 и трубопроводу 55 поступает топливо по цепочке: канал 25 - первая НУК 13 - НПКУ19 13 - канал для подвода высокого давления 31 с дросселем - ГА 94.

Давление в независимой камере управления 19 над иглой 6 резко падает при создании разрежения в цилиндре 51.

Между тем под иглу 6 по каналу 34 высокого давления, по кольцевой проточке 35 и по осевому каналу 36 к отверстиям первого уровня 3 поступает топливо под давлением аккумулятора ГА 94.

Вследствие разности давлений над и под иглой 6 - игла 6 перемещается вверх и надежно становится на упор при отсутствии пружин, подпружинивающих иглу 6. Происходит впрыск топлива через отверстия первого уровня 3.

Когда копир 49 достигает верхней точки механической программы профилированного кулачка 46 при повороте последнего, то плунжер 50 на мгновение останавливается и далее при повороте профилированного кулачка 46 начинает движение вниз под действием результирующей силы, обусловленной сжимающейся пружиной 54. Результирующая сила меняет знак и направление.

В момент остановки плунжера происходит резкое торможение топлива, поступаемого под плунжер 50 цилиндра 51, резкое нарастание давления в подплунжерной полости гидроцилиндра 51, которое приводит к мгновенному закрыванию первого НУК 16, перекрыванию первым НУК 16 отверстия в канале между НПКУ 19 и НКУНК 13.

Далее топливо из-под плунжерной полости гидроцилиндра 51 для БУТ 45 поступает под давлением, обусловленным силой сжимающейся пружины 54, через отверстие 53 основания 52 по трубопроводу 55 и каналу 25 в первую НКУНК 13 первого НУК 16.

Затем по каналу 28 и по трубопроводу 88 с обратным клапаном и дросселем топливо под давлением, которое создает сжимающаяся пружина 54, поступает в ГАФ 91 с датчиком давления 93 и КРД 92, который в свою очередь устанавливает величину давления на уровне, препятствующем случайному открытию первого НУК 16.

Из ГАФ 91 топливо под давлением поступает в ТНВД 107 и через него в три независимых аккумулятора ГА 94, ГА 97, ГА 100.

Происходит частичная рекуперация энергии топлива при повороте профилированного кулачка 46 на углы γГР, γ3, β>α, задействованного в управлении подачей топлива на этапах γГ (впрыск для гомогенизации топливной смеси), пилотного впрыска γ1, последнего γ6 впрыска.

Величина давления, под которым топливо поступает в ГАФ 91, задается настройкой клапана 92 ГАФ 91 и согласуется с силой затяжки пружины 54 для БУТ 45.

Сила затяжки пружины 54 выбирается таковой, чтобы отсутствовали прорывы топлива по каналу между первой НКУНК 13 и первой НПКУ 19 при отсечке и рекуперации энергии топлива. При выборе пружины 54 с постоянным усилием сжатия (растяжения) энергия, затраченная на растяжение пружины, минимизируется.

При закрытом первом НУК 16 давление топлива в камере управления 19 над и под иглой 6 становятся равными друг другу и давлению топлива от ГА 94.

В силу разностей площадей над иглой 6 и дифференциальной площадки под иглой 6 результирующая сила, действующая вниз, надежно и практически мгновенно переводит иглу 6 в крайне нижнее положение, устанавливая ее на седло распылителя 2. Отверстия первого уровня 3 распылителя 2 перекрываются иглой 6. Происходит отсечка топлива.

Таким образом, через отверстия первого уровня 3 распылителя 2 реализуются впрыск для гомогенизации топлива у НМТ (угол γГ), первый - пилотный впрыск топлива (угол γ1), последний впрыск топлива (угол γ6).

«Пилотный» впрыск заканчивается при повороте вала на угол γ1 совершенно независимо от работы профилированных кулачков 61, 75. При повороте кулачка 46 на угол γ2 происходит рекуперации энергии топлива при управлении первым независимым БУТ 45. Аналогично происходит отсечка и для других этапов впрыска.

Гомогенный впрыск необходим для реализации режимов низкой и средней нагрузки, при низких оборотах, когда смешивание топлива и воздуха происходит менее интенсивно. Топливо подается в камеру до фактической инициации процесса горения, например у НМТ или при впуске воздуха в цилиндр. При движении поршня к ВМТ при сжатии или при движении поршня к НМТ при впуске воздуха и при гомогенном впрыске происходит хорошее перемешивание топлива с воздухом, что при сгорании обеспечивает полное сгорание топлива и минимальный выброс твердых частиц и окислов азота.

При повороте кулачка 61 на углы γ2, γ4, а кулачка 75 на углы γ3, γ4 происходит независимый впрыск топлива через отверстия второго 4 и третьего 5 уровней. При этом на этапе поворота на угол γ4 происходит совместный впрыск топлива через отверстия второго и третьего уровня. Впрыск на этапе γ2 является «предварительным», а впрыск на этапах γ3, γ4 является «основным».

Копиры 63 и 77, жестко соединенные с платформами 62 и 76, при взаимодействии соответственно с кулачками 63 и 77 поднимают платформы 62 и 76 БУТ 60 и БУТ 74 с определенными скоростями и ускорениями, обусловленными и профилями кулачков 61 и 75.

Перемешаются плунжеры 64 и 78, жестко соединенные соответственно с платформами 62 и 76, в гидроцилиндрах 65 и 79, закрепленных на основаниях 66 и 80, растягиваются пружины 68 и 82, закрепленные между основаниями 66 и 80 и платформами 62 и 76.

Пружины 68 и 82 при растяжении запасают потенциальную энергию, которая при рекуперации частично возвращается в дизель через энергию возвращаемого в ТНВД 107 топлива. При выборе пружин 68 и 74 с постоянным усилием сжатия (растяжения) энергия, затраченная на растяжение пружин, минимизируется.

В подплунжерных полостях гидроцилиндров 65 (фиг.2) и 79(фиг.3) создается разрежение. Второй НУК 17 и третий НУК 18 открываются от сил, создаваемых разрежением под плунжерами 64 и 78 соответственно.

В гидроцилиндры 65 и 79 поступает при разрежении топливо через отверстия соответственно 67 и 81, оснований 66 и 80 по трубопроводам 69 и 83 от каналов 26 и 27 форсунки 1.

Поскольку в подплунжерных полостях цилиндров 65 и 79 создается разрежение, то разрежение создается соответственно в каналах 26 и 27, второй НКУНК 14 второго НУК 17, третьей НКУНК 15 третьего НУК 18.

Разрежение создается во второй НПКУ 20 и третьей НПКУ 21, соединенных каналами соответственно со второй НКУНК 14 и третьей НКУНК 15.

Разрежение создается во второй 23 и третьей 24 управляющих полостях над первой 4 и второй 5 втулками приоткрытых втором НУК 17 и третьем НУК 18.

Одновременно на второй НУК 17 и третий НУК 18 снизу действуют силы давления топлива, поступаемого из второй НПКУ 20 и третьей НПКУ 21 по каналам (фиг.1) 32 и 33 с дросселями (дроссели на фиг.3 и фиг.4 не показаны).

Ко второй 20 и третьей 21 НПКУ топливо поступает по каналам высокого давления 32 и 33 с дросселями (дроссели на фиг.1 не показаны) от независимых ГА 97 и ГА 100.

Результирующая сила, направленная вверх, переводит второй 17 и третий НУК 18 в крайнее верхнее положение.

В подплунжерные полости гидроцилиндров 65 и 79 по каналам соответственно 26 и 27 и трубопроводам 69 и 83 поступает топливо по цепочкам: канал 26 - вторая НКУНК 14 - НПКУ 20 - канал для подвода высокого давления 32 с дросселем - второй независимый ГА 97, а также цепочке канал 27 - третья НКУНК15 - НПКУ21 - канал для подвода высокого давления 33 с дросселем - ГА 100.

Давление в НКУЗЭ 23 и НКУЗЭ24 над соответственно первой 7 и второй 8 втулками резко падает при создании разрежения в гидроцилиндрах 65 и 79.

Между тем под первую 7 втулку по каналу 39 высокого давления от ГА 97, по кольцевой проточке 40 в первой втулке 7, по осевому каналу 41 в первой втулке 7 и по кольцевой проточке 42 во второй втулке 8 к отверстиям второго уровня 4 поступает топливо под давлением от второго независимого ГА 97.

Аналогично под вторую втулку 8 по каналу 43 высокого давления, кольцевой проточке 44 в корпусе форсунки 1 поступает топливо от третьего независимого ГА 100.

Вследствие разности давлений над и под первой втулкой 7, над и под второй втулкой 8, втулки 7 и 8 перемещаются вверх и надежно становятся на упор при отсутствии пружин, подпружинивающих иглу 6, а также втулки 7 и 8. При этом кольцевые выступы 9 и 10 соответственно на втулках 7 и 8 не выходят из зацепления с кольцевыми проточками 11 и 12 распылителя 2 и изолируют друг от друга в момент впрыска отверстия второго уровня 4 и отверстия третьего уровня 5.

Происходят независимые впрыски топлива через отверстия второго уровня 4 и отверстия третьего уровня 5 распылителя 2 форсунки 1.

Когда копиры 63 и 77 достигают верхних точек своих механических программ на профилированных кулачках соответственно 61 и 75 при их поворотах на соответствующие углы, то плунжеры 64 и 78 на мгновение останавливаются и далее при повороте профилированных кулачков 61 и 75 начинают движение вниз под действием результирующих сил для каждого из плунжеров 64 и 78, обусловленных сжимающимися пружинами 68 и 82.

Результирующие силы, действующие на плунжеры 64 и 78, меняют знак и направление.

Кроме того, в момент остановки плунжеров 64 и 78 происходит резкое торможение топлива, поступаемого под плунжеры 64 и 78 гидроцилиндров 65 и 79, резкое нарастание давления в подплунжерных полостях гидроцилиндров 65 и 79.

Это приводит к мгновенному закрыванию второго НУК 17, перекрыванию вторым НУК 17 отверстия в канале между НПКУ 20 и НКУНК 14 (канал на фиг.1 не обозначен), а также приводит к мгновенному закрыванию третьего НУК 18 и отверстия в канале между НПКУ 21 и НКУНК 15 (канал на фиг.1 не обозначен).

Далее топливо из-под плунжерных полостей гидроцилиндров 65 и 78 соответственно для БУТ 60 и БУТ 74 поступает под давлением, обусловленным силами сжимающихся пружин 68 и 82, через отверстия 67 и 81 оснований 66 и 80, по трубопроводам 69 (фиг.3) и 83 (фиг.4), каналам 26 и 27 во вторую 14 и третью 15 НКУНК второго 17 и третьего 18 НУК.

Затем по каналам 29 и 30 и по трубопроводам 89 и 90 с обратными клапанами и дросселями (на фиг.5 не показаны) топливо под давлением, которое создает сжимающиеся пружины 68 и 82 поступает в ГАФ 91 с датчиком давления 93 и КРД 92.

КРД 92 устанавливает величину давления на уровне, который препятствует случайному открыванию второго 17 и третьего 18 НУК. Из ГАФ 91 топливо под давлением поступает в ТНВД 107 и через него в три независимых аккумулятора ГА 94, ГА 97, ГА 100.

Происходит частичная рекуперация энергии топлива при повороте профилированного кулачка 61 для БУТ 60 на углы γ3, γ5 и при повороте профилированного кулачка 75 для БУТ 74 на угол γ5.

Величина давления, под которым топливо поступает в ГАФ 91, задается настройкой клапана 92 ГАФ 91 и согласуется с силой затяжки пружины 54 для БУТ 60 и БУТ 74 и выбирается таким же, что и для БУТ 45.

Сила затяжки для пружин 68 и 82 выбирается таковой, чтобы отсутствовали прорывы топлива во время впрыска по каналу между второй НКУНК 14 и второй НПКУ 20, а также между третьей НКУНК 15 и третьей НПКУ 21 при отсечке и рекуперации энергии топлива в ТНВД 107.

При закрытых втором ПУК 17 и третьем НУК 18 давление топлива в камере управления 23 над первой втулкой 7 и под первой втулкой 7 становятся равными друг другу и давлению топлива от второго независимого ГА 97. Давление в камере управления 24 над второй втулкой 8 и под второй втулкой 8 также становятся равными друг другу и давлению топлива от третьего независимого ГА 100.

В силу разностей площадей над первой втулкой 7, над второй втулкой 8 и дифференциальных площадок под первой втулкой 7 и под второй втулкой 8 результирующие силы, действующие на первую 7 и вторую 8 втулки, надежно и практически мгновенно переводят первую втулку 7 и вторую втулку 8 в крайне нижнее положение, устанавливая их на седло распылителя 2 форсунки 1.

Отверстия второго уровня 4 и третьего уровня 5 распылителя 2 перекрываются соответственно втулками 7 и 8. Происходит отсечка топлива.

Таким образом, цикл впрыска топлива реализуется при повороте на угол α распределительного вала 47, как минимум, тремя кулачками 46, 61, 75. При этом каждый из кулачков реализует свои этапы цикла, который условно разбит на шесть частей. Число этапов впрыска определяется конкретным типом дизеля и его мощностью.

Управление давлением впрыска осуществляется независимо при впрыске через каждый уровень отверстий изменением соответствующих настроек независимых КРД: КРД 95 для управления иглой 6, КРД 99 для управления первой втулкой 7, КРД 101 для управления второй втулкой 8.

При этом реализуется амплитудно-импульсное управление давлением, ибо КРД 95, КРД 99, КРД 101 изменяют только величину подаваемого на форсунку 1 давления соответственно по каналам 34, 39 и 43 форсунки 1.

Возможности для автоматизации управления подачей топлива и возможности контроля газов при сжигании топлива возрастают в силу независимости управления впрыском по давлению для каждого уровня отверстий. На фиг 6,а, б, в, г эти возможности показаны.

Устройство позволяет реализовать номинальные режимы или реализовать форсированные режимы при впрыске топлива через все уровни отверстий (фиг.6,а).

Устройство позволяет осуществлять впрыск только через первый уровень отверстий 3 (фиг.6,б) или только через второй уровень отверстий 4 (фиг.6,в), или только третий уровень отверстий 5 (фиг.6,г).

Возможны также при подаче топлива комбинации в управлении: первого и третьего уровней отверстий; второго и третьего уровней отверстий; первого и третьего уровня отверстий.

Устройство для подачи топлива реализует временное управление впрыском. Реализуется так называемая широтно-импульсная модуляция при управлении временем впрыска.

Когда основания БУТ 45, БУТ 60, БУТ 74 находятся в крайнем нижнем положении, то длительность импульсов tγ1-6 является наибольшей (фиг.6,а), и в камеры сгорания поступает максимальное количество топлива.

При перемещении БУТ 45 по направляющим шлицам 56 и 57 путем перемещения основания 52 вверх, соединенного жесткой тягой 58 с блоком 59 для автоматического или ручного перемещения БУТ 45 относительно неподвижного кулачка 46 на распределительном валу 47, уменьшается время взаимодействия копира 49 с профилированным кулачком 46, следовательно, уменьшается время впрыска через отверстия 3 первого уровня. При перемещении БУТ 60 по направляющим шлицам 70 и 71 путем перемещения основания 66 вверх, соединенного жесткой тягой 72 с блоком 73 для автоматического или ручного перемещения БУТ 60 относительно неподвижного кулачка 61 на распределительном валу 47, уменьшается время взаимодействия копира 63 с профилированным кулачком 61. Уменьшается время впрыска через отверстия второго уровня 4.

При перемещении БУТ 74 по направляющим шлицам 84 и 85 путем перемещения основания 80 вверх, соединенного жесткой тягой 86 с блоком 87 для автоматического или ручного перемещения БУТ 74 относительно неподвижного кулачка 75 на распределительном валу 47, уменьшается время взаимодействия копира 77 с профилированным кулачком 75. Уменьшается время впрыска через отверстия 5 третьего уровня. Уменьшается и количество топлива (фиг.6,д), которое впрыскивается в цилиндры (цилиндры на фиг.1 не показаны).

При этом БУТ 45, БУТ 60, БУТ 74 перемещаются вверх либо порознь, либо одновременно, либо вручную, либо автоматически.

Кроме того, при управлении можно заменять кулачки, взаимодействующие с копиром. На фиг.7 показана возможность замены кулачка 46 с одним профилем на кулачок с другим профилем 108 для впрыска топлива через отверстия первого уровня 3. Результаты замены программы впрыска показаны на фиг.8.

Таким образом, устройство для подачи топлива позволяет подавать топливо независимо через каждый из трех уровней отверстий 3, 4, 5.

Устройство позволяет регулировать при этом количество подаваемого топлива через каждый отдельный независимый уровень отверстий путем изменения давления подачи от независимого ГА для каждого уровня отверстий 3, 4, 5.

Устройство позволяет регулировать количество подаваемого топлива и изменением времени подачи также для каждого отдельного уровня отверстий 3, 4 или 5.

Устройство позволяет регулировать количество подаваемого топлива изменением программ профилированных кулачков, например кулачка 46 на кулачок 108 с изменением давления от ГА 94 при этом.

Предлагаемое устройство для управления подачей топлива реализует цель изобретения, значительно расширяет возможности подачи топлива.

Новое устройство позволяет осуществлять реальный мониторинг процесса сгорания, автоматически настраивать процесс сгорания и впрыска топлива на оптимальный и за счет соответствующих управляющих действий изменять его при изменении условий сгорания в течение всего периода эксплуатации.

Изобретение относится к устройству для управления подачей топлива в дизель на стационарных установках и мобильном транспорте для больших дизелей, в частности, на тракторах при выполнении различных технологий в сельском хозяйстве и в дорожном строительстве при выполнении земляных работ. Предлагаемое устройство позволяет реализовать максимальный индикаторный к.п.д и минимизировать расход топлива на управление, реализовать мониторинг сгорания топлива и оптимизировать сгорание топлива при изменившихся условиях. Форсунка выполнена гидроуправляемой с тремя неподпружиненными соосными запирающими элементами, выполненными с гидравлическим разделением отверстий и независимыми управляющими клапанами, расположенными в отдельных камерах управления, с тремя независимыми промежуточными камерами управления, каждая из которых соединена со своим независимым гидроаккумулятором высокого давления, при этом в распылителе выполнены кольцевые проточки между отверстиями первого, второго и третьего уровней, взаимодействующих с кольцевыми выступами соответствующих запирающих элементов, устройство снабжено тремя независимыми блоками управления подачей топлива с разными программами управления, выполненные с возможностью перемещения относительно профилированных кулачков, каждый из которых состоит, как минимум, из одного профилированного кулачка на форсунку с программой, как минимум, одного цикла подачи топлива, взаимодействующего с копиром и плунжером, установленных на платформе, гидроцилиндром, установленным на основании с отверстием, а между платформой и основанием установлена пружина, устройство снабжено дополнительно аккумулятором низкого давления, гидравлически соединенного с тремя независимыми камерами управления форсунки, а также с входом топливного насоса высокого давления и блоком электронного управления. 5 з.п. ф-лы, 8 ил.

1. Устройство управления подачей топлива в двигателе внутреннего сгорания, включающее форсунку, содержащую распылитель с отверстиями, запирающие элементы с независимыми камерами управления, соединенными через управляющие клапаны с внешним объемом и гидроаккумулятором высокого давления с клапаном регулирования давления, гидроаккумулятор системы подачи топлива высокого давления, соединенный с топливным баком и топливным насосом высокого давления, а его клапан регулирования давления соединен электрически с блоком электронного управления, отличающееся тем, что форсунка выполнена гидроуправляемой с тремя неподпружиненными соосными запирающими элементами, выполненными с гидравлическим разделением отверстий и независимыми управляющими клапанами, расположенными в отдельных камерах управления, с тремя независимыми промежуточными камерами управления, каждая из которых соединена со своим независимым гидроаккумулятором высокого давления, при этом в распылителе выполнены кольцевые проточки между отверстиями первого, второго и третьего уровней, взаимодействующих с кольцевыми выступами соответствующих запирающих элементов, устройство снабжено тремя независимыми блоками управления подачей топлива с разными программами управления, выполненные с возможностью перемещения относительно профилированных кулачков, каждый из которых состоит, как минимум, из одного профилированного кулачка на форсунку с программой, как минимум, одного цикла подачи топлива, взаимодействующего с копиром и плунжером, установленных на платформе, гидроцилиндром, установленным на основании с отверстием, а между платформой и основанием установлена пружина, устройство снабжено дополнительно аккумулятором низкого давления, гидравлически соединенного с тремя независимыми камерами управления форсунки, а также с входом топливного насоса высокого давления и блоком электронного управления.

2. Устройство по п.1, отличающееся тем, что запирающий элемент первого уровня отверстий выполнен в виде иглы с кольцевой проточкой в нижней части, а запирающий элемент второго уровня отверстий выполнен в виде втулки, взаимодействующей с кольцевой проточкой иглы, запирающий элемент третьего уровня отверстий выполнен в виде третьей втулки с кольцевой проточкой в нижней части с внутренней стороны, взаимодействующей со второй втулкой, а с внешней стороны взаимодействующей с кольцевой проточкой корпуса форсунки.

3. Устройство по п.1, отличающееся тем, что блоки управления подачей топлива соединены механически с независимыми ручными или автоматическими механизмами перемещения блоков управления подачей топлива.

4. Устройство по п.1, отличающееся тем, что профилированные кулачки с разными программами выполнены на распределительном валу с возможностью их аксиального перемещения.

5. Устройство по п.1. отличающееся тем, что профилированные кулачки выполнены с программами для гомогенного впрыска топлива.

6. Устройство по п.1, отличающееся тем, что пружины блоков управления подачей топлива выполнены с постоянным усилием сжатия.

| US 6557779 В2, 12.09.2002 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ И УСТАНОВКИ ОПТИМАЛЬНЫХ МОМЕНТОВ ВОСПЛАМЕНЕНИЯ РАБОЧЕЙ СМЕСИ В ДВИГАТЕЛЯХ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2067688C1 |

| Устройство для амортизации гидравлических ударов в гидравлических передачах | 1934 |

|

SU41807A1 |

| RU 94039680 A1, 27.08.1996 | |||

| БЛОК ЖИДКОСТНОГО ИСПОЛНИТЕЛЬНОГО МЕХАНИЗМА ДЛЯ ДВИГАТЕЛЯ И БЛОК ПРИВОДИМОГО В ДВИЖЕНИЕ ЖИДКОСТЬЮ ПОРШНЯ ДВИГАТЕЛЯ | 1995 |

|

RU2153096C2 |

| RU 2062346 C1, 20.06.1996 | |||

| RU 2001106907 A, 10.03.2003 | |||

| Устройство для оптимизации распределения ресурсов с насыщаемыми потребностями | 1985 |

|

SU1298763A1 |

| JP 9133063 A, 20.05.1997 | |||

| JP 2003222047 A, 08.08.2003. | |||

Авторы

Даты

2010-03-20—Публикация

2008-10-27—Подача