Изобретение относится к системам управления подачей топлива для двигателей внутреннего сгорания - дизелей, на стационарных установках с дизелями большой мощности, на мобильном транспорте для большегрузных автомобилей, на тракторах с любым типом трансмиссии, в частности с электротрансмиссией, для реализации широкого спектра технологий в сельском хозяйстве (пахота, обмолот валков комбайнами, укладка валков жатками), для строительно-дорожных машин и технологий, реализуемых с их помощью, в автомобильном и железнодорожном транспорте.

Наиболее близким к предлагаемой системе управления подачей топлива является система управления подачей топлива в двигатель внутреннего сгорания, выбранная в качестве прототипа (патент США №6557779 В2 от 06.05.2003), включающая форсунку, содержащую распылитель с отверстиями, запирающие элементы с независимыми камерами управления, соединенными через управляющие клапаны с внешним объемом и гидроаккумулятором высокого давления с клапаном регулирования давления, гидроаккумулятор системы подачи топлива высокого давления, соединенный с топливным баком и через топливный фильтр и подкачивающий насос с топливным насосом высокого давления, а его клапан регулирования давления соединен электрически с блоком электронного управления.

К недостаткам системы управления подачей топлива относятся:

- не позволяет рекуперировать часть энергии на управление обратно в топливный насос высокого давления;

- большой расход топлива на управление подачей топлива;

- система не позволяет реализовать возможности для текущего мониторинга состава отходящих газов и обеспечить в требуемых пределах управление составом отходящих газов;

- не позволяет подавать топливо с экстремальной повторяемостью впрысков, быстро и точно из-за инерционности электромагнитных процессов в соленоидах управления;

- не позволяет в полной мере реализовать «прямоугольный» закон впрыска топлива из-за инерционности электромагнитных клапанов и наличия большого количества пружин в форсунке;

- не позволяет сочетать достоинства системы топливоподачи с гидроаккумуляторами высокого давления, обеспечивающие постоянство давления при подаче топлива с простотой и надежностью механических систем;

- не позволяет размещать управляющие блоки, например электроклапаны, вне тела форсунки;

- не позволяет применять более двух управляющих блоков, не позволяет изменять длительность или время впрыска через один или два уровня отверстий в широком диапазоне.

Наиболее близким к способу работы системы является способ управления подачей топлива в двигателе внутреннего сгорания, выбранный в качестве прототипа (патент США №6557779 В2 от 06.05.2003), включающий независимое открывание двух управляющих клапанов, подачу топлива через дроссель в независимые управляющие камеры над запорными элементами распылителя, соединение камер над запорными элементами распылителя и камер управляющих открытых клапанов с внешним объемом, подачу топлива под высоким давлением на распылитель форсунки через два уровня отверстий в виде двух впрысков по одному на каждый уровень отверстий, закрывание управляющих клапанов и осуществление отсечки подачи топлива.

К недостаткам способа относятся:

- невозможность реализации требуемого по экологии и высокому индикаторному к.п.д. числа впрысков топлива, например пяти-семи и более.

- невозможность точного дозирования впрыска топлива и невозможность управления объемом и длительностью каждого из требуемого числа впрысков;

- невозможность мониторинга процесса сжигания топлива и оптимизации настройки оптимального впрыска при изменении условий;

- большой расход топлива на управление подачей топлива, отсутствие возможности частичной рекуперации энергии топлива, потраченной на управление.

Целью изобретения является улучшение динамики подачи топлива и повышение индикаторного к.п.д., улучшение экологических показателей, а также упрощение, повышение надежности и снижение стоимости топливоподающей аппаратуры.

Поставленная цель достигается тем, что в системе управления подачей топлива в двигателе внутреннего сгорания, включающей форсунку, содержащую распылитель с отверстиями, запирающие элементы с независимыми камерами управления, соединенными через управляющие клапаны с внешним объемом и гидроаккумулятором высокого давления с клапаном регулирования давления, гидроаккумулятор системы подачи топлива высокого давления, соединенный с топливным баком и топливным насосом высокого давления, а его клапан регулирования давления соединен электрически с блоком электронного управления, отличающаяся тем, что форсунка выполнена гидроуправляемой, как минимум с двумя неподпружиненными запирающими элементами и независимыми управляющими клапанами, расположенными в независимых камерах управления, как минимум с двумя независимыми промежуточными камерами управления, каждая из которых соединена со своим независимым гидроаккумулятором высокого давления, при этом запирающие элементы выполнены соосно без разделения отверстий различных уровней или с их разделением, причем в этом случае в распылителе выполнены кольцевые проточки между отверстиями различных уровней, взаимодействующие с кольцевыми выступами соответствующих запирающих элементов, система снабжена дополнительно как минимум двумя независимыми блоками управления подачей топлива с разными программами управления, выполненными с возможностью аксиального линейного перемещения вдоль оси распределительного вала, каждый из которых состоит как минимум из одного профилированного кулачка на форсунку с программой как минимум одного цикла подачи топлива, при этом кулачок выполнен с профилем с переменным углом, постоянной или переменной высоты вдоль оси распределительного вала, плунжером, установленным на платформе, гидроцилиндром, установленным на основании с отверстием, а между платформой и основанием установлена пружина, система снабжена дополнительно гидроаккумулятором низкого давления, гидравлически соединенного как минимум с двумя независимыми камерами управления форсунки, а также с входом топливного насоса высокого давления и блоком электронного управления.

При этом запирающий элемент первого уровня отверстий выполнен в виде иглы с кольцевой проточкой, а запирающий элемент второго уровня отверстий выполнен в виде втулки, взаимодействующей с кольцевой проточкой корпуса форсунки.

При этом блоки управления подачей топлива соединены механически с независимыми ручными или автоматическими механизмами перемещения блоков управления подачей топлива.

При этом копир выполнен подпружиненным и установлен на платформе на шарнире.

При этом система выполнена с возможностью аксиального перемещения распределительного вала.

При этом пружины блоков управления топливом выполнены с постоянным усилием сжатия.

Выполнение системы управления подачей топлива, в которой пружины блоков управления топливом выполнены с постоянным усилием сжатия, позволяет обеспечить:

- меньший расход энергии на управление подачей топлива.

Выполнение системы управления подачей топлива, в которой копир выполнен подпружиненным и установлен на платформе на шарнире, позволяет обеспечить:

- автоматическую адаптацию копира к поверхности профилированного кулачка, имеющую переменный угол наклона, при взаимодействии с профилированным кулачком;

- демпфирование жесткого взаимодействия кулачка и профиля, надежное и безотрывное обтекание копиром профиля кулачка при любых режимах и надежность системы подачи топлива в целом.

Выполнение системы управления подачей топлива, которая выполнена с возможностью аксиального перемещения распределительного вала, позволяет обеспечить:

- непрерывное регулирование длительности впрыска через один, два и более уровней отверстий для впрыска.

Выполнение системы управления подачей топлива, в которой форсунка выполнена как минимум с двумя неподпружиненными запирающими элементами и независимыми управляющими клапанами, расположенными в отдельных камерах управления, позволяет обеспечить:

- подачу топлива в цилиндры с экстремальной повторяемостью впрысков;

- прямоугольный закон впрыска топлива в камеру сгорания через первый, второй уровни отверстий (или более) при постоянном давлении за счет:

- надежной постановки двух, трех (или более) независимых запирающих элементов на седло при отсечке топлива;

- надежной постановки двух, трех (или более) независимых запирающих элементов на упор при впрыске топлива в камеру сгорания цилиндра.

Выполнение системы управления подачей топлива как минимум с двумя независимыми промежуточными камерами управления, каждая из которых соединена со своим независимым гидроаккумулятором высокого давления, причем запирающие элементы выполнены соосно без разделения отверстий различных уровней или с их разделением, а в этом случае в распылителе выполнены кольцевые проточки между отверстиями различных уровней, взаимодействующих с кольцевыми выступами соответствующих запирающих элементов, позволяет обеспечить:

- соединение через независимые управляющие клапаны, расположенные в отдельных независимых камерах управления, число которых равно числу запирающих элементов и может быть больше двух, независимых камер управления над запирающими элементами с подплунжерными полостями блоков управления подачей топлива, в которых создается разрежение при впрыске;

- падение давления в независимых двух (и более - по числу запирающих элементов) промежуточных камерах управления, каждая из которых соединена каналами с дросселями с гидроаккумулятором высокого давления, за счет дросселирования топлива, поступающего в независимые промежуточные камеры, и за счет разрежения в независимых камерах независимых управляющих клапанов, которое создается в блоках управления подачей топлива при впрыске;

- независимость управления каждым из запирающих элементов форсунки, число которых может быть больше двух, своим независимым управляющим клапаном по схеме: одна независимая камера управления - один независимый управляющий клапан - один независимый запирающий элемент;

- независимый подвод топлива от гидроаккумулятора высокого давления к каждому из отдельных запирающих элементов, число которых может быть больше двух, сверху для управления независимыми запирающими элементами при их установке на седло распылителя и при отсечке подачи топлива, причем отдельный независимый уровень отверстий перекрывается при отсечке своим независимым запирающим элементом, через промежуточные независимые камеры управления и закрытых независимых управляющих камерах независимых управляющих клапанов, как минимум по двум цепочкам: гидроаккумулятор высокого давления - независимая промежуточная камера управления - независимая камера управления над отдельным независимым запирающим элементом - независимый запирающий элемент;

- независимый отвод топлива сверху от каждого из отдельных запирающих элементов, число которых может быть больше двух, для управления независимыми запирающими элементами при их установке на упор и при впрыске топлива через несколько независимых уровней отверстий, причем каждый отдельный независимый уровень отверстий открывается своим независимым запирающим элементом, отвод топлива осуществляется во внешний независимый блок управления подачей топлива через открытые независимые промежуточные камеры и открытые независимые управляющие камеры независимых управляющих клапанов, как минимум по двум цепочкам: независимая камера управления над независимым запирающим элементом - независимая промежуточная камера управления - независимая управляющая камера управляющего клапана - независимый внешний блок управления подачей топлива;

- управление впрыском топлива через различные уровни отверстий от различных аккумуляторов высокого давления при изменении их давления, за счет так называемой амлитудно-импульсной модуляции (АИМ) гидравлического давления, которая при наличии двух аккумуляторов высокого давления подачи топлива расширяет возможности текущего мониторинга сжигания топлива, контроля отходящих газов и возможности управления составом отходящих газов при изменении внешних условий;

- впрыск топлива через отверстия различных уровней без их пересечения во времени в случае, если запирающие элементы выполнены соосно без гидравлического разделения отверстий различных уровней;

- впрыск топлива через отверстия различных уровней с их пересечением во времени в случае, если запирающие элементы выполнены соосно с гидравлическим разделением отверстий различных уровней;

- гидравлическое разделение отверстий различных уровней и обеспечение полной независимости управления впрыском через отверстия любого уровня при выполнении кольцевых проточек в распылителе, число которых меньше на единицу числа уровней отверстий для впрыска механическим путем за счет выполнения соответствующих запирающих элементов с кольцевыми выступами, входящими постоянно в соответствующие кольцевые проточки распылителя;

- независимый подвод высокого давления к каждому независимому запирающему элементу снизу: игле и втулке;

- независимый перевод на упор при впрыске топлива каждого как минимум из двух запирающих элементов при независимом подводе давления сверху;

- полную независимость подачи топлива как по времени, так и по давлению через отверстия нескольких уровней, например двух, и гидравлическую изоляцию отверстий друг от друга.

Выполнение системы управления подачей топлива такой, что она, система, снабжена дополнительно как минимум двумя независимыми блоками управления подачей топлива с разными программами управления, выполненными с возможностью аксиального линейного перемещения вдоль оси распределительного вала, каждый из которых состоит как минимум из одного профилированного кулачка на форсунку с программой как минимум одного цикла подачи топлива, при этом кулачок выполнен с профилем с переменным углом, постоянной или переменной высоты вдоль оси распределительного вала, плунжером, установленных на платформе, гидроцилиндром, установленным на основании с отверстием, а между платформой и основанием установлена пружина, система снабжена дополнительно аккумулятором низкого давления, гидравлически соединенным как минимум с двумя независимыми камерами управления форсунки, а также с входом топливного насоса высокого давления и блоком электронного управления, позволяет обеспечить:

- программное управление впрыском на основе как минимум двух независимых блоков управления топливом, реализация которых проще, надежней и дешевле;

- программное управление впрыском на основе как минимум двух независимых блоков управления топливом как минимум двух запирающих элементов и как минимум двух уровней отверстий для впрыска и одновременно независимое или зависимое во времени управление впрыском через каждый отдельный уровень отверстий;

- гидравлическое соединение как минимум двух подплунжерных полостей двух блоков управления топливом и как минимум двух независимых камер как минимум двух управляющих клапанов форсунки при отсечке и подаче топлива, и за счет этого увеличение скорости изменения давления управления управляющими клапанами и реализацию прямоугольного закона начала и окончания впрыска, одинаковое быстродействие двух независимых управляющих клапанов и двух независимых запирающих элементов форсунки - иглы и втулки - за цикл подачи;

- управление подачей топлива в цилиндры, при котором число независимых блоков управления подачей топлива равно числу независимых управляющих камер с независимыми управляющими клапанами, равно числу независимых промежуточных камер управления, равно числу независимых камер управления над независимыми управляющими элементами;

- управление подачей топлива в цилиндры дизеля, при котором число независимых блоков управления подачей топлива больше числа независимых управляющих камер с независимыми управляющими клапанами и при этом блоки управления подачей топлива соединяются для каждой камеры управления независимым клапаном в параллель и реализуют с помощью конкретного управляющего клапана несколько программ впрыска;

- создание при впрыске разрежения в каждом как минимум из двух независимых блоках управления подачей топлива путем взаимодействия в каждом блоке управления подачей топлива как минимум одного профилированного кулачка с копиром, закрепленным на платформе, и плунжером, закрепленным на платформе и установленном в цилиндрическом корпусе, и растяжении пружины, уравновешивающей действие профилированного кулачка, а затем разрежение и в независимой камере управления над независимым управляющим клапаном с целью его открывания, причем один профилированный кулачок может реализовать один или несколько впрысков;

- создание числа впрысков более одного (одна программа), что может быть реализовано двумя, тремя профилированными кулачками, расположенными на одном валу, сдвинутыми в пространстве относительно друг друга и взаимодействующие с одним общим для нескольких кулачков копиром из расчета, что отдельный кулачок реализует один впрыск - одну отсечку топлива или отсечку с рекуперацией энергии топлива;

- применение числа независимых блоков управления подачей топлива больше двух из расчета, что один профилированный кулачок, реализующий программу хотя бы одного впрыска, управляет одним блоком управления подачей топлива с отдельным копиром для него, например для устройства с двумя независимыми уровнями отверстий и двумя независимыми запирающими элементами, может быть применено три, четыре, пять блоков управления, и эти блоки соединяются с двумя независимыми камерами управления гидравлически и в параллель, а число блоков управления подачей топлива при этом пропорционально числу впрысков топлива для одного независимого клапана управления;

- создание при отсечке давления в каждом как минимум из двух независимых блоков управления подачей топлива путем взаимодействия в каждом блоке управления подачей топлива как минимум одного профилированного кулачка с копиром, закрепленном на платформе, и плунжером, закрепленном на платформе, и установленном в корпусе гидроцилиндра, и при сжатии пружины, уравновешивающей действие профилированного кулачка;

- создание давления и в независимой камере управления над независимым управляющим клапаном для его закрытия и подачу топлива под давлением в аккумулятор низкого давления, причем подачу топлива под давлением в аккумулятор низкого давления может реализовать один профилированный кулачок после одного или нескольких впрысков или несколько кулачков на одном валу, реализующих единую программу впрыска - отсечки топлива по программе «впрыск - отсечка- рекуперация» для каждого из нескольких кулачков;

- компактность форсунки за счет отсутствия в ней пружин для управления двумя запирающими элементами и двумя управляющими клапанами и управления подачей топлива за счет двух независимых гидравлических приставок, выполненных отдельно от форсунки;

- частичную рекуперацию энергии топлива, потраченной на управление при подаче топлива, путем возврата под давлением топлива из подплунжерной полости гидроцилиндра каждого как минимум из двух блоков управления подачей топлива в топливный насос высокого давления;

- создание высокого давления в каждой независимой камере управления управляющими клапанами и предотвращение образование газовых пузырьков в ней и, следовательно, надежное запирание форсунки при отсечке топлива за счет надежной установки независимых запирающих элементов на седло распылителя, и надежная установка запирающих независимых элементов на упор при впрыске топлива.

- минимальный и максимальный временной интервал между впрысками и возможность формирования факела впрыска на протяжении цикла горения;

- ручное или автоматическое непрерывное управление длительностью впрыска через различные уровни отверстий;

- расширение возможностей для мониторинга процесса сжигания топлива и управления составом отходящих газов за счет широтно-импульсной модуляции по времени (далее ШИМ) гидромеханических сигналов управления впрыском топлива при впрыске через отверстия различных уровней;

- требуемые пусковые и динамические характеристики дизеля за счет управления на основе ШИМ по времени впрыска;

- работу дизеля на холостом ходу и при малых и средних нагрузках;

- минимальный расход топлива на холостом ходу и частичных режимах работы двигателя за счет ШИМ по времени впрыска в сочетании с амплитудно-импульсной модуляцией (далее АИМ) давления при управлении впрыском с помощью как минимум двух гидроаккумуляторов высокого давления;

- независимые, управляемые по давлению и времени впрыска программы впрыска, позволяют при оптимальном управлении обеспечить мониторинг сжигания газов и внести необходимые оперативные коррективы в процесс впрыска.

Выполнение системы управления такой, в которой запирающий элемент первого уровня отверстий выполнен в виде иглы с кольцевой проточкой, а запирающий элемент второго уровня отверстий выполнен в виде втулки, взаимодействующей с кольцевой проточкой корпуса форсунки, позволяет обеспечить:

- подвод топлива к двум и более запирающим элементам при впрыске и отсечке топлива.

Выполнение системы управления такой, в которой блоки управления подачей топлива соединены механически с независимыми ручными или автоматическими механизмами перемещения блоков управления подачей топлива, позволяет обеспечить:

- ручное управление процессом впрыска;

- автоматическое управление длительностью процессов впрыска и возможность формирования программ управления подачей топлива при изменении внешних условий при мониторинге сжигания топлива.

Система управления подачи топлива позволяет повысить экономичность и надежность топливной аппаратуры, снизить его стоимость.

Поставленная цель достигается тем, в способе работы системы управления подачей топлива в двигателе внутреннего сгорания, включающем независимое открывание управляющих клапанов, подачу топлива в независимые управляющие камеры над запорными элементами и их соединение с внешним объемом, впрыск топлива под высоким давлением на каждый уровень отверстий, закрывание управляющих клапанов и осуществление отсечки подачи топлива, согласно заявляемому изобретению создают разрежение как минимум по одной заданной программе для каждой как минимум из двух независимых внешних полостей изменяемого конечного объема как минимум с одним шагом изменения объема с реализацией как минимум одного впрыска, открывают как минимум два независимых управляющих клапана, последовательно соединяют, как минимум две независимые внешние полости изменяемого конечного объема, как минимум две независимые камеры управления независимых управляющих клапанов, как минимум две независимые управляющие камеры запирающими элементами, в которые подают топливо как минимум от одного гидроаккумулятора высокого давления, через как минимум две независимые промежуточные камеры управления, подают топливо как минимум под два запирающих элемента как минимум через два уровня отверстий распылителя одновременно или в разное время, создают давление как минимум в двух независимых полостях изменяемого конечного объема, подают топливо под давлением как минимум через две независимые камеры независимых управляемых клапанов во вторую, как минимум одну, внешнюю полость конечного объема, закрывают как минимум два независимых управляющих клапана, одновременно или в разное время, подают давление как минимум к двум запирающим элементам сверху, производят отсечку топлива, изменяют непрерывно время заполнения конечного объема или время заполнения конечного объема и уровень конечного объема в разное время или одновременно, вручную или автоматически.

Реализация способа позволяет организовать многоэтапный процесс впрыска топлива с максимальным приближением к циклу с подводом теплоты при постоянном давлении и максимальном индикаторном к.п.д. и минимальных вредных выбросах:

- за счет нескольких последовательных впрысков с крутым фронтом начала и окончания впрыска за время подачи топлива, когда за короткое время при нахождении поршня вблизи верхней мертвой точки можно впрыснуть относительно большое количество топлива через большее количество отверстий при равномерном и более тонком распыливании топлива;

- за счет одинакового быстродействия клапанов управления и запирающего элемента и, как следствие, ускоренного выделения энергии сгорания для передачи на коленчатый вал и внезапного ее прекращения;

- за счет того, что выполняются требования равномерности распыливания топлива в камере сгорания путем распыливания мелких капель с высоким импульсом при большом давлении и через большое количество отверстий распылителя;

- за счет того, что выполняются требования переменной интенсивности распыливания топлива путем последовательной подачи топлива через отверстия для впрыска первого и второго (третьего) уровней;

- за счет того, что заданное давление впрыска при неподпружиненных форсунках и подаче топлива от аккумуляторов высокого давления остается практически постоянным, что позволяет повысить к.п.д. и уменьшить вредные выбросы за счет равномерности распыливания топлива, которое имеет место при постоянном давлении;

- за счет того, что начало и окончание подачи топлива происходит с крутым фронтом и отдельными порциями, которые следуют друг за другом, что позволяет «своевременно» сжечь топливо малыми порциями, ускоренно передавать энергию на коленчатый вал и также быстро ее прекращать.

Способ позволяет реализовать независимый впрыск как минимум через два уровня отверстий.

Способ позволяет осуществлять непрерывное независимое управление длительностью впрыска за счет непрерывного изменения времени заполнения внешнего объема или одновременно счет непрерывного изменения времени заполнения внешнего объема и уровня конечного объема полостей блока управления подачей топлива в каждом как минимум из двух внешних блоков управления, и при этом реализуется широтно-импульсная модуляция (ШИМ) времени впрыска.

Способ позволяет осуществлять независимое управление давлением впрыска за счет управления давлением при подаче топлива через каждый отдельный уровень отверстий, число которых как минимум равно двум и при этом реализуется амплитудно-импульсная модуляция (АИМ) давлением впрыска.

Форсунки как минимум с двумя уровнями отверстий позволяют за короткое время впрыснуть большое количество топлива через большее суммарное количество отверстий при более его тонком распыливании и расширяет возможности управления мощностью, в том числе управления мощностью по заданным законам, обусловленными технологическими требованиями.

Способ позволяет реализовать текущий мониторинг сжигания топлива за счет многообразия операций управления впрыском и реализацию оптимальных программ впрыска при изменении внешних условий.

Предлагаемая система управления подачей топлива и способ ее работы, устройство иллюстрируются следующими чертежами:

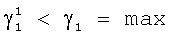

- фиг.1 - продольный разрез гидроуправляемой форсунки для подачи топлива с двумя уровнями отверстий для впрыска;

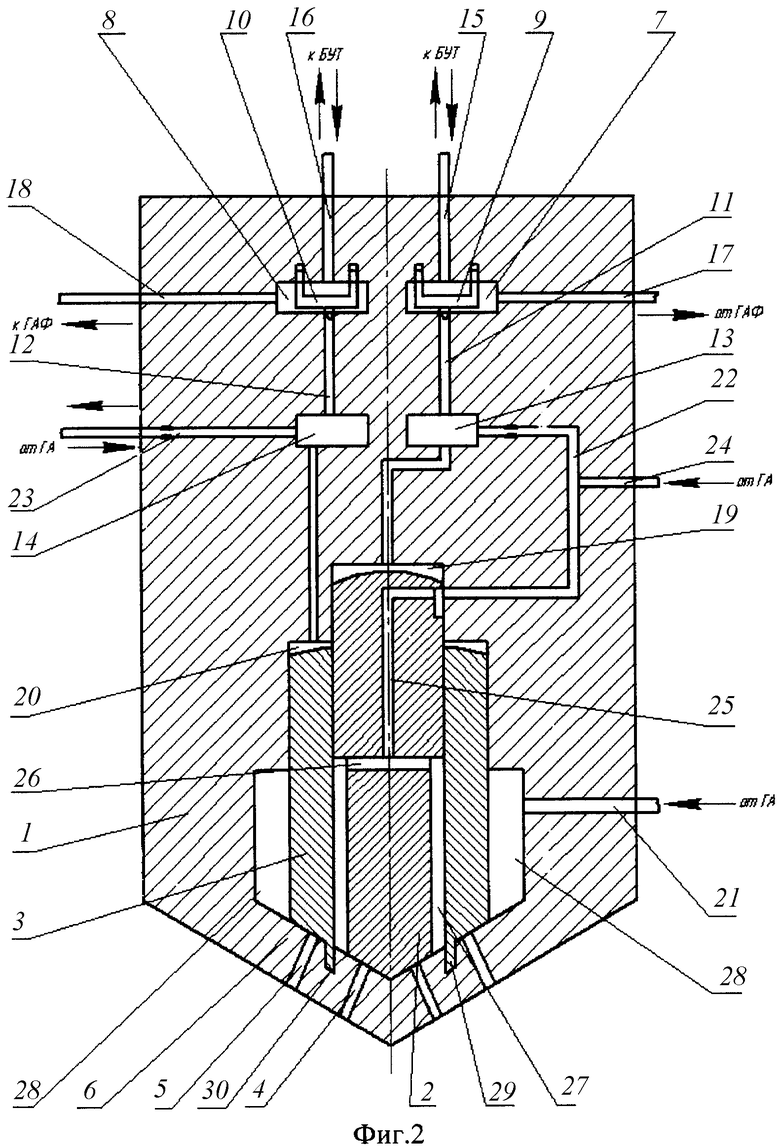

- фиг.2 - продольный разрез гидроуправляемой форсунки для подачи топлива с двумя уровнями отверстий для впрыска (вариант);

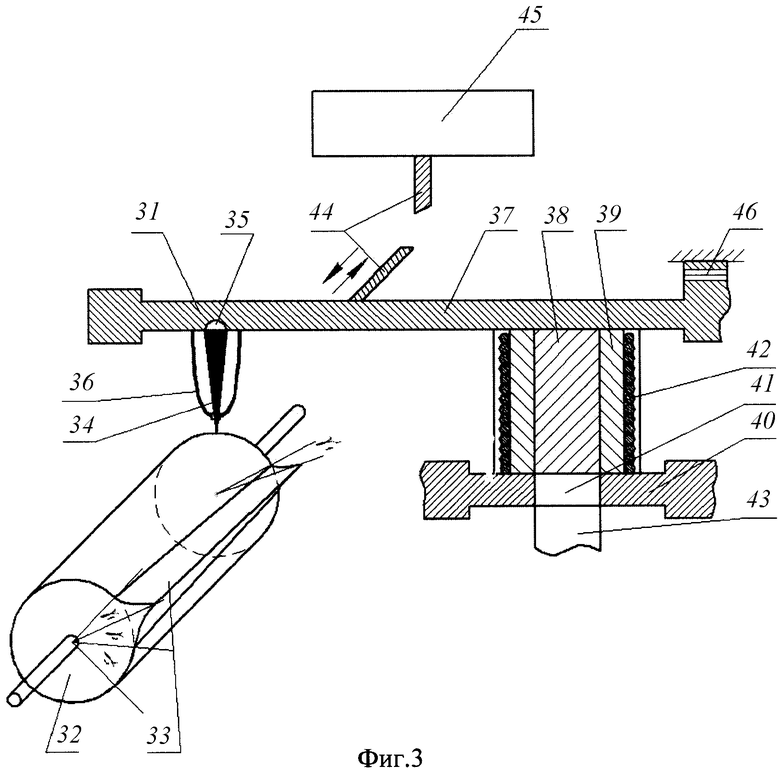

- фиг.3 - схематичное изображение первого независимого блока управления подачей топлива (БУТ);

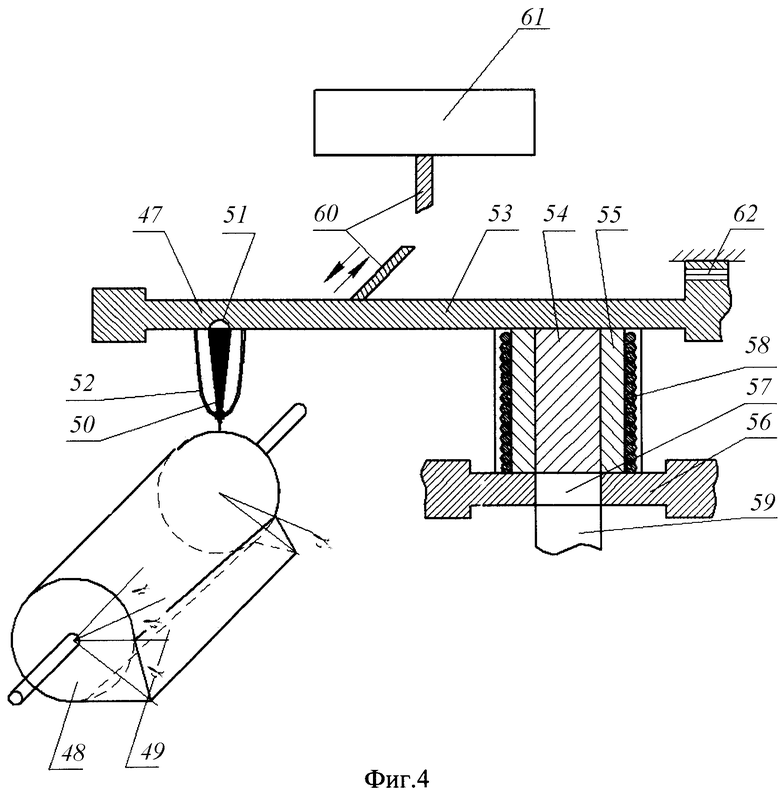

- фиг.4 - схематичное изображение второго независимого блока управления подачей топлива (БУТ);

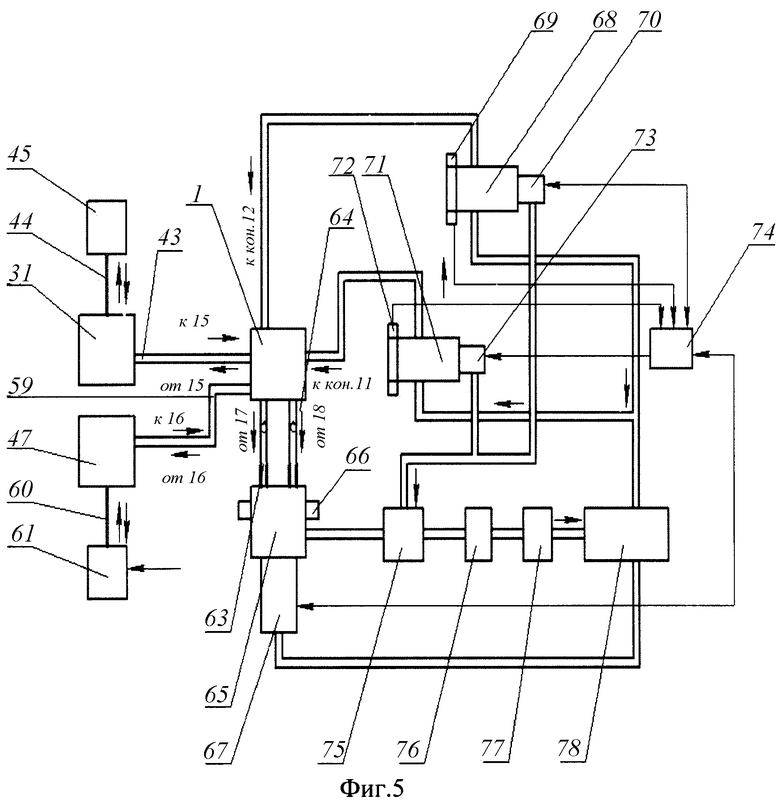

- фиг.5 - блок-схема работы системы управления подачей топлива.

На фиг.1 представлена форсунка 1, выполненная с двумя независимыми запирающими элементами: иглой 2 и втулкой 3, содержащая отверстия первого 4 и второго 5 уровней, выполненные в распылителе 6, независимые камеры управления 7 и 8 (далее НКУ 7 и НКУ 8), размещенные в них независимые управляющие клапаны 9 и 10 (НУК 9 и НУК 10) и связанные с НКУ 7 и НКУ 8 независимыми каналами 11 и 12, независимыми промежуточными камерами управления 13 и 14 (НПКУ 13 и НПКУ 14). Первые две НКУ 7 и НКУ 8 соединены соответственно на выходе каналами 15 и 16 с двумя независимыми блоками управления топливоподачей (далее БУТ, которые на фиг.1 не показаны) и двумя независимыми каналами, соответственно 17 и 18 для отвода топлива с гидроаккумулятором низкого давления форсунки (далее ГАФ, который на фиг.1 не показан).

Независимые камеры управления запирающими элементами (НКУЗЭ): 19 иглой 2 (далее НКУЗЭ 19) и НКУЗЭ 20 втулкой 3 соединены с НПКУ 13 и НПКУ 14. Канал 21 служит для подвода топлива высокого давления ко втулке 3 снизу от аккумулятора высокого давления (далее ГА, который на фиг1. не показан). Канал 22 служит для подвода топлива высокого давления к игле 2 сверху и через дроссель к НПКУ 13 от аккумулятора высокого давления (далее ГА, который на фиг.1 не показан). Канал 23 с дросселем (дроссель на фиг.1 не показан) служит для подвода топлива высокого давления к НПКУ 14 от аккумулятора высокого давления (ГА на фиг.1 не показан), связанной гидравлически с НКУЗЭ 20 и, следовательно, ко втулке 3 сверху.

Канал 22 соединен каналом для подвода топлива высокого давления 24 от аккумулятора высокого давления (ГА на фиг.1 не показан) под иглу 2. Полукольцевая полость в игле 2 (на фиг.1 не показана) форсунки 1 соединена с каналом 22 для подвода топлива высокого давления от (ГА на фиг.1 не показан) с одной стороны, а осевым каналом 25 и радиальным каналом 26 в игле 2 с кольцевой проточкой 27 в игле 2 - с другой, для подвода топлива под иглу 2 снизу к отверстиям первого уровня 4.

Канал для подвода высокого давления 21 под втулку 3 к отверстиям второго уровня 5 от аккумулятора высокого давления (ГА на фиг.1 не показан) соединен с кольцевой проточкой 28 в корпусе 1 между корпусом форсунки 1 и внешней стороной втулки 3.

На фиг.2 показан вариант исполнения форсунки 1 с кольцевым выступом 29, который является продолжением втулки 3 и входит в кольцевую проточку 30 в распылителе 6 между отверстиями первого 4 и второго уровня 5 и разделяет их при впрыске.

На фиг.3 показан первый независимый БУТ 31, профилированный кулачок 32 с переменным углом профиля (ПУП) 33 (далее ПУП 33) вдоль оси кулачка, копиром 34, установленным на шарнире 35 и подпружиненного пружинами 36 на платформе 37, с которой соединен плунжер 38 в гидроцилиндре 39, установленным на основании 40, с отверстием 41 пружиной 42 между основанием 40 и платформой 37, трубопроводом 43 для соединения с форсункой 1 и каналом 15 в ее корпусе (фиг.1), тягой 44, соединенной с БУТ 31 и механизмом линейного перемещения 45 (МЛП 45) для БУТ 31 по шлицам 46.

На фиг.4 показан второй независимый БУТ 47, профилированный кулачок 48 с переменным углом профиля (ПУП) 49 (далее ПУП 49) вдоль оси кулачка, копиром 50, установленным на шарнире 51 и подпружиненным пружинами 52 на платформе 53, с которой соединен плунжер 54 в гидроцилиндре 55, установленным на основании 56 с отверстием 57, пружиной 58 между основанием 56 и платформой 53, трубопроводом 59 для соединения с форсункой 1 и каналом 15 в ее корпусе (фиг.1),тягой 60, соединенной с БУТ 31 и механизмом линейного перемещения 61 (МЛП 61) для БУТ 31 по шлицам 62.

На фиг.5 показана блок-схема работы системы управления для реализации способа, содержащая БУТ 31 и БУТ 47, соединенные соответственно трубопроводами 43 и 59 с форсункой 1 и ее каналами 15 и 16 для отвода топлива в независимые блоки управления подачей топлива БУТ 31 и БУТ 47, причем при создании разрежения в гидроцилиндрах 39 и 55 и во время создания давления в них в момент отсечки подачи топлива.

БУТ 31 и БУТ 47 соединены тягами 44 и 60 с блоками линейного перемещения (далее БЛП) соответственно БЛП 45 и БЛП 61.

Каналы для отвода топлива 17 и 18 в аккумулятор низкого давления (ГАФ) форсунки 1 соединены соответственно трубопроводами 63 и 64 с обратными клапанами и дросселями (на фиг.5 обратные клапаны и дроссели не показаны) с ГАФ 65 с датчиком давления 66 и клапаном регулирования давления 67 (далее КРД 67).

Форсунка 1 соединена трубопроводом с независимым гидроаккумулятором высокого давления 68 системы подачи топлива ко втулке 5 (далее ГА 71) с датчиком давления 69 и клапаном регулирования давления 70 (далее КРД 70). Форсунка 1 соединена трубопроводом (на фиг.5 не показан) с независимым гидроаккумулятором высокого давления 71 системы подачи топлива к игле 2 (далее ГА 71) с датчиком давления 72 и клапаном регулирования давления 73 (далее КРД 73). Блок электронного управления 74 (далее БЭУ 74) соединен электрически с датчиками давления 66, 69, 72, КРД 67 и КРД 70, КРД 73 соответственно. ГА 68 и ГА 71 соединены с топливным баком 75 через КРД 70 и КРД 73, через фильтр топлива 76 и топливоподкачивающий насос 77 с топливным насосом высокого давления (далее ТНВД) 78, который соединен со входами ГА 68 и ГА 71. ГАФ 65 соединен через КРД 67 с ТНВД 78 на входе для частичной рекуперации энергии управления подачей топлива.

Рассмотрим работу системы управления с минимальным количеством уровней отверстий для впрыска, равным двум.

Работа системы управления подачей топлива при условии, что впрыски через отверстия первого уровня 4 и отверстия второго уровня 5 не имеют пересечения во времени.

Рассмотрим работу системы управления подачей топлива при условном разделении угловой зоны впрыска на три части α=γ1+γ2+γ3 и работе БУТ 31 и БУТ 47 без перекрытия во времени импульсов впрыска при подаче топлива (фиг.3 и фиг.4). Число БУТ минимально и равно двум, число профилированных кулачков также равно двум.

Это означает, что при работе ГА 71 и работе БУТ 31, управляющего иглой 2, не работают ГА 68 и БУТ 47, управляющий втулкой 3 (фиг.1).

При работе ГА 68 и работе БУТ 47, управляющего втулкой 3, не работают ГА 71 и БУТ 31, управляющий иглой 2.

Для форсунки (фиг.2) с гидроизолированными отверстиями первого 4 и второго 5 уровней возможно независимое управление впрыском через отверстия обоих уровней при любых пересечениях впрысков через оба уровней отверстий во времени.

ГА высокого давления при числе их больше одного могут работать только независимо, если они настроены на разные уровни давления. Если ГА высокого давления топлива настроены на один уровень давления, то нет необходимости применять более одного аккумулятора.

Углы γ1, γ2, γ3 не равны друг другу. Величина каждого угла обеспечивает свою длительность впрыска. При фиксированном давлении ГА для подачи топлива происходит точный дозированный впрыск фиксированного объема топлива.

Изменение длительности впрыска путем изменения угла впрыска (ШИМ по времени управления впрыском: блок 45 - фиг.4 и блок 61 - фиг.5 и величин давления от ГА 68 и ГА 71 посредством КРД 70 и КРД 73 соответственно, позволяет точно дозировать объем впрыскиваемого топлива с целью регулирования состава отходящих газов при мониторинге процесса сжигания топлива в зависимости от внешних условий.

Алгоритм управления подачей топлива.

При повороте кулачка 32 на угол γ1 происходит впрыск топлива в камеру сгорания, причем при повороте кулачка 32 с ПУП 33 на угол γ1 реализуется впрыск при независимом управлении иглой 2, при подаче давления через отверстия первого уровня 4.

После окончания впрыска (угол γ1) вблизи высшей мертвой точки (далее ВМТ) после поворота кулачка 32 на угол γ2 происходит отсечка и частичная рекуперация энергии топлива в ТНВД 78.

Число ПУП 33 кулачка 32 может быть более одного в пределах угла цикловой подачи топлива.

Плавное и непрерывное регулирование времени впрыска топлива осуществляется при перемещении в аксиальном направлении (относительно оси распределительного вала) по шлицам 46 БУТ 31 с помощью МЛП 45 через тяги 44. При этом регулирование длительностью впрыска осуществляется при вращающемся распределительном вале с кулачком 32, что позволяет изменять длительность впрыска в любой отрезок времени простым перемещением БУТ 31.

При этом в положении, зафиксированном на фиг.3 при наличии ПУП 33, время взаимодействия кулачка 32 с копиром 34 будет минимальным в силу того, что будет минимальным угол профиля  .

.

В случае перемещения БУТ 31 (или распределительного вала относительно БУТ 31, механизм перемещения которого не показан) в другое крайнее положение, то время взаимодействия кулачка 32 с ПУП 33 с БУТ 31 будет максимальным ибо угол профиля будет максимальным γ1=max. При этом совершенно очевидно, что аксиальное перемещение кулачка 32 вдоль оси распределительного вала или, что то же самое, аксиальное перемещение БУТ 31 вдоль кулачка 32 с ПУП 33, изменяет время взаимодействия кулачка с копиром 34. В данном случае регулирование времени взаимодействия реализуется в любой момент времени при любом угловом положении кулачка 32 с ПУП 33.

Действительно, если копир находится на кулачке 32 с ПУП 33 в положении по фиг.3, то любое аксиальное перемещение копира 34 возможно и оно приводит к изменению времени регулирования впрыска ибо в конечном итоге при повороте кулачка 32 с ПУП 33 против часовой стрелки в каком бы месте не находился копир 34 на теле кулачка он будет отслеживать в конечном итоге тот профиль, который образован ПУП 33 кулачка 32.

При наличии ПУП 33 на кулачке 32 поверхность имеет переменный наклон и адаптация копира к нему осуществляется за счет полушарового шарнира 35 (БУТ 31). То же самое для кулачка 48 с ПУП, 49 адаптация копира 50 к нему осуществляется за счет полушарового шарнира 51.

Таким образом, регулирование времени впрыска осуществляется непрерывно и в широком диапазоне. При переменной высоте профиля кулачка 32 с ПУП 33 (на фиг.3 эта переменная высота не показана) изменяется и изменяется объем топлива, поступающий в полость конечного изменяемого объема или гидроцилиндр 42. Для БУТ 47 и переменной высоты профиля 49 изменяется объем топлива в гидроцилиндре 55.

Регулирование осуществляется просто перемещением БУТ 31 и БУТ 47 с помощью электропривода, гидропривода или вручную посредством МЛП 45 и МЛП 61 через механические тяги 44 и 60.

При этом не требуется большая мощность электропривода на управление. Блоки БУТ 31 или БУТ 47 не работают при высоких давлениях, не требуется большая жесткость пружин 42 или 58 и большие усилия на растяжение пружин, следовательно, большая мощность на управление БУТ 31 или БУТ 47. Причина в том, что клапан 9, управляющий иглой 2, закрывается при значительно более низких давлениях, чем те, которые развивает ГА 71, управляющий иглой 2. При закрытии клапана 9 сила, действующая на него сверху при сжатии пружины 42, на два порядка меньше силы, действующей на клапан 9 снизу от давления, создаваемого ГА 71 вследствие различия на два порядка площади клапана 9 сверху и дифференциальной площадки клапана 9 снизу. Это обстоятельство само по себе уменьшает расходы мощности на управление по сравнению с известными форсунками, если даже не говорить о том, что часть мощности, которая затрачивается на управление, возвращается силой пружины 42 обратно в дизель, что в принципе невозможно в известных форсунках.

Поэтому электропривод, который обеспечивает требуемую точность позиционирования, не требует большой мощности. Это обеспечивает малую стоимость даже при наличии редуктора системы управления длительностью впрыска. Выбор пружины с постоянным усилием сжатия еще больше уменьшает затраты энергии на управление подачей топлива.

Предлагаемая система управления времени впрыска может быть легко применена на любом типе дизелей с любой мощностью.

Впрыск через отверстия первого уровня 2 происходит следующим образом.

Копир 34, жестко соединенный с платформой 37 при взаимодействии с кулачком 32 ПУП 33 (фиг.3), поднимает платформу 37 БУТ 31 с определенной скоростью и ускорением, обусловленными профилем кулачка 32.

Поднимается плунжер 38, жестко соединенный с платформой 37, в гидроцилиндре 39, растягивается пружина 42, закрепленная между основанием 40 и платформой 37 при движении последней вверх.

Пружина 42 при растяжении запасает потенциальную энергию, которая при рекуперации частично возвращается в дизель через энергию возвращаемого в ТНВД 78 (фиг.5) топлива.

В подплунжерной полости гидроцилиндра 39 создается разрежение. НУК 9 открывается от сил, создаваемых разрежением под плунжером 38. Разрежение создается в канале 15, НКУ 7 НУК 9, в канале 11, в НПКУ 13, в НКУЗЭ 19 над иглой 2 при открытом НУК 9. Одновременно на НУК 9 снизу действует сила давления топлива, поступаемого из НПКУ 13 по каналу 11. К НПКУ 13 топливо поступает по каналу высокого давления 22 с дросселем (дроссель на фиг.1 не показан), по каналу 24 от ГА 71.

Результирующая сила, направленная вверх, переводит мгновенно НУК 9 в крайнее верхнее положение в силу того, что над НУК 9 создается разрежение, действующее на площадь НУК 9 сверху, а дифференциальная площадка под НУК 9 на два порядка меньше площади клапана сверху.

В подплунжерную полость гидроцилиндра 39 по каналу 15 и трубопроводу 43 поступает топливо по цепочке: канал 15 - НКУ 7 - канал 11 - НПКУ 13 - канал для подвода высокого давления 22 с дросселем - канал 24-ГА 71. Давление в НКУЗЭ 19 над иглой 2 резко падает при создании разрежения в гидроцилиндре 39. Одновременно топливо подается под давлением от аккумулятора ГА 71 под иглу 2 по каналу 24, по каналу 22, через полукольцевую полость в игле (полость на фиг.1 не показана), по осевому каналу 25 и радиальному каналу 26 к кольцевой проточке 27 в игле 2 и к отверстиям первого уровня 4 под иглой 2. Вследствие разности давлений над и под иглой 2 игла 2 перемещается вверх и надежно становится на упор при отсутствии пружин, подпружинивающих иглу 2. Происходит впрыск топлива через отверстия 4 первого уровня.

Когда копир 34 достигает верхней точки механической программы профилированного кулачка 32 с ПУП 33, двигаясь по поверхности, образованной ПУП 33 при повороте кулачка 32, то плунжер 38 на мгновение останавливается и далее при повороте профилированного кулачка 32 с ПУП 33 начинает движение вниз под действием результирующей силы сжимающейся пружины 42. Результирующая сила меняет знак и направление. В случае, когда копир 34 находится в крайнем левом положении БУТ 31, то время достижения верхней точки профиля кулачка 32 с ПУП 33 максимальное и время впрыска топлива максимальное, ибо γ1=max.

Когда копир 34 находится в крайнем правом положении БУТ 31 (это показано на фиг.3), то время достижения верхней точки профиля кулачка 32 с ПУП 33 минимальное и время впрыска топлива минимальное γ1 1<γ1=max.

При этом очевидно, что при линейном перемещении БУТ 31 с помощью БЛП 45 изменяют непрерывно время заполнения конечного изменяемого объема: подплунжерной полости гидроцилиндра 39.

При выполнении ПУП 33 с переменной высотой изменяется при аксиальном перемещении и время заполнения конечного изменяемого объема - подплунжерной полости гидроцилиндра 39 и сам изменяемый объем заполнения в подплунжерной полости гидроцилиндра 39. Это ясно следует из того, что при меньшей высоте ПУП 33 в конце кулачка 32 за время γ1 поступит меньший объем топлива в подплунжерную полость гидроцилиндра 39, чем при большей высоте ПУП 33 в начале кулачка 32.

В момент остановки плунжера 38 происходит резкое торможение топлива, поступаемого под плунжер 38 гидроцилиндра 39, резкое нарастание давления в подплунжерной полости гидроцилиндра 39, которое приводит к мгновенному закрытию НУК 9 и перекрытию с помощью НУК 9 отверстия в канале 11 из-за того, что площадь НУК 9 сверху и дифференциальная площадка НУК 9 снизу различаются на два порядка.

Топливо из подплунжерной полости гидроцилиндра 39 (БУТ 31) поступает под давлением, обусловленным силой сжимающейся пружины 38, через отверстие 41 основания 40 по трубопроводу 43 и каналу 15 в НКУ 7 к НУК 9, который под действием этого давления немедленно закрывается.

Затем по каналу 17 и по трубопроводу 63 с обратным клапаном и дросселем топливо под давлением, которое создает сжимающаяся пружина 42, поступает в ГАФ 65 с датчиком давления 66 и КРД 67. Обратный клапан и дроссель (на фиг.5 обратный клапан и дроссель не показаны) демпируют колебания давления в НКУ 7 во время переходных процессов. КРД 67 устанавливает величину давления на уровне, который препятствует случайному открытию НУК 9.

Из ГАФ 65 топливо под давлением поступает в ТНВД 78 и через него в оба независимых аккумулятора ГА 68 и ГА 71. При установленном уровне давления в ГА 68 и ГА 71 через КРД 70 и КРД 73 соответственно избыточное топливо поступает в топливный бак 75, а через фильтр 76 и топливоподкачивающий насос 77 в ТНВД 78.

Происходит частичная рекуперация энергии топлива при повороте профилированного кулачка 32 на угол γ2. Величина давления, под которым топливо поступает в ГАФ 65, задается настройкой клапана 67 ГАФ 65 и согласуется с силой затяжки пружины 42 для БУТ 31.

Сила затяжки пружины 42 выбирается таковой, при которой было бы невозможным случайное открытие НУК 9 и чтобы отсутствовали прорывы топлива по каналу 11 при отсечке подачи топлива и рекуперации энергии топлива в ТНВД 78. При закрытом НУК 9 давление топлива в НКУЗЭ 19 над иглой 2 и под иглой 2 становятся равными друг другу и давлению ГА 71. В силу разностей площадей над иглой 2 и дифференциальной площадки под иглой 2 результирующая сила, действующая вниз, надежно и практически мгновенно переводит иглу 2 в крайнее нижнее положение, устанавливая ее на седло распылителя 6. Отверстия первого уровня 4 распылителя 6 перекрываются иглой 2. Происходит отсечка топлива.

Таким образом, через отверстия первого уровня 4 распылителя 6 реализуется регулируемый по времени и, следовательно, по длительности впрыск топлива у НМТ (угол изменяется от  до γ1=max).

до γ1=max).

Впрыск заканчивается при повороте кулачка 32 с ПУП 33 на углы в диапазоне  . При повороте кулачка 32 с ПУП 33 на угол γ1 происходит рекуперации энергии топлива при управлении БУТ 31.

. При повороте кулачка 32 с ПУП 33 на угол γ1 происходит рекуперации энергии топлива при управлении БУТ 31.

При повороте профилированного кулачка 48 с ПУП 49 на углы в диапазоне  происходит регулируемый впрыск через отверстия второго уровня 5 абсолютно аналогично впрыску через отверстия 4 первого уровня. Происходит изменение времени заполнения дополнительного внешнего объема, каковым является подплунжерная полость гидроцилиндра 55.

происходит регулируемый впрыск через отверстия второго уровня 5 абсолютно аналогично впрыску через отверстия 4 первого уровня. Происходит изменение времени заполнения дополнительного внешнего объема, каковым является подплунжерная полость гидроцилиндра 55.

Кулачок 48 с ПУП 49 при взаимодействии с копиром 50 поднимает платформу 53 БУТ 47 со скоростью и ускорением, обусловленными профилем кулачка 48 с ПУП 49. Поднимается плунжер 54 в гидроцилиндре 55, растягивается пружина 58 и запасает потенциальную энергию.

В подплунжерной полости гидроцилиндра 55 создается разрежение. НУК 10 открывается от сил, создаваемых разрежением в гидроцилиндре 55.

Разрежение создается в НКУ 8 для НУК 10, в канале 12, в НПКУ 14, в НКУЗЭ 20 над втулкой 3 при открытом НУК 10.

Давление в НКУЗЭ 20 над втулкой 3 резко падает при создании разрежения в гидроцилиндре 55. На НУК 10 снизу действует сила давления топлива, поступающего из НПКУ 14 по каналу 12.

К НПКУ 14 топливо поступает по каналу высокого давления 23 с дросселем (дроссель на фиг.1 не показан) по трубопроводу от независимого ГА 68.

Результирующая сила, направленная вверх, переводит мгновенно НУК 10 в крайнее верхнее положение. В подплунжерную полость гидроцилиндра 55 по каналу 16 и трубопроводу 59 поступает топливо, которое тормозится в под плунжерной камере гидроцилиндра 55 до определенной величины, большей атмосферного давления. Эта величина обусловлена скоростью перемещения плунжера 54 вверх, объемом подплунжерной полости гидроцилиндра 55, величиной отверстия, перекрываемого НУК 10.

Величина этого давления достаточна для того, чтобы при управлении из топлива не выделялись пузырьки воздуха и надежно происходила установка втулки 3 на седло распылителя 6 при отсечке топлива, впрыскиваемого через отверстия второго уровня 5. Давление в НКУЗЭ 20 над втулкой 3 падает. Между тем, от канала 21 по кольцевой проточке 28 в корпусе форсунки подается топливо под давлением от независимого аккумулятора ГА 68 под втулку 3 к отверстиям второго уровня 5.

Вследствие разности давлений над и под втулкой 3 втулка 3 перемещается вверх и надежно становится на упор при отсутствии связанных с ней подпружиненных элементов. Происходит впрыск топлива через отверстия второго уровня 5. Когда копир 50 достигает верхней точки механической программы профилированного кулачка 48 с ПУП 49 при повороте последнего на угол γ3, то плунжер 55 на мгновение останавливается и начинает движение вниз под действием сжимающейся пружины 58, в которой запасена при растяжении значительная потенциальная энергия. Если копир 50 находится в крайнем левом положении БУТ 47, то время достижения верхней точки профиля кулачка максимальное и время впрыска топлива максимальное.

Если копир 50 находится в крайнем правом положении БУТ 47 (это показано на фиг.4), то время достижения верхней точки профиля кулачка минимальное и время впрыска топлива минимальное

В момент остановки плунжера 54 происходит резкое торможение жидкости, поступающей под плунжер 54 в гидроцилиндр 55.

Происходит резкое нарастание давления в подплунжерной полости гидроцилиндра 55, которое приводит к мгновенному закрытию НУК 10. Величина этого давления достаточна для предотвращения прорыва топлива через отверстие, перекрываемое клапаном 10, при отсечке и регламентируется настройкой КРД 67 (фиг.5) ГАФ 65.

Жидкость из подплунжерной полости гидроцилиндра 55 БУТ 47 поступает под давлением, обусловленном силой сжимающейся пружины 58 БУТ 47, через отверстие 57 в основании 56 и по трубопроводу 59, каналу 16 в НКУ 8 для НУК 10. Затем топливо по каналу 18 и по трубопроводу 64 со вторым обратным клапаном и вторым дросселем (обратный клапан и дроссель на фиг.5 не показаны) поступает в ГАФ 65 с датчиком давления 66 и КРД 67. Дроссель служит для сглаживания пульсаций давления в НКУ 8.

Из ГАФ 65 топливо под давлением поступает в ТНВД 78 и через него в ГА 68 и ГА 71. Происходит частичная рекуперация энергии топлива.

При закрытом НУК 10 в НКУ 8 давления над 3 и под втулкой 3 становятся равными друг другу и давлению ГА 68.

В силу разностей площадей над втулкой 3 и дифференциальной площадки под втулкой 3 результирующая сила действует вниз, надежно и практически мгновенно переводит втулку 3 в крайнее нижнее положение, устанавливая ее на седло распылителя 6. Надежность постановки втулки 3 на седло обусловлено отсутствием пружин, связанных с втулкой 3, и гарантирует прямоугольный закон давления впрыска и отсечки подачи топлива. Отверстия второго уровня 5 распылителя 6 перекрываются втулкой 3. Происходит отсечка топлива. В системе реализуется широтно-импульсное временное управление впрыском, которое осуществляется путем широтно-импульсной модуляции (ШИМ по времени управления впрыском) временных импульсов управления подачей топлива одновременно или раздельно для каждого из уровней отверстий (двух, трех и более).

При управлении на основе ШИМ по времени впрыском топлива через отверстия первого уровня 4 временные импульсы формируются временем взаимодействия профилей кулачков 32 с ПУП 33 с копиром 34 и кулачков 48 с ПУП 49 с копиром 50.

При нахождении блоков БУТ 31 и БУТ 47 в крайнем правом положении (перемещение осуществляется с помощью МЛП 45 и МЛП 61) и длительность импульсов управления впрыском минимальна.

Управление впрыском реализуется посредством ГА 68 и ГА 71, управляющими, соответственно втулкой 3 и иглой 2 и впрыском топлива через отверстия второго 5 и первого уровней 4 соответственно.

Работа системы управления подачей топлива при условии, что впрыски через отверстия первого уровня 4 и отверстия второго уровня 5 имеют пересечения во времени, происходит аналогично описанному выше.

Отличие в следующем. Кольцевой выступ 29 на втулке 3 постоянно входит в кольцевую проточку 30 распылителя 6. Гидравлическая изоляция отверстий первого уровня 4 и отверстий второго уровня 5 друг от друга осуществляется за счет кольцевого выступа 29 у втулки 3 и кольцевой проточки 30 в распылителе 6, в которую входит этот выступ во все время работы форсунки. При постановке втулки 3 на упор радиальный выступ 29 не выходит из зацепления и взаимодействия с кольцевой проточкой 30.

Поэтому гидравлическая изоляция отверстий первого уровня 4 и отверстий второго уровня 5 будет иметь место при любых режимах работы форсунки, а управление впрыском через отверстия первого уровня 4 и отверстия второго уровня 5 всегда будет осуществляться совершенно независимо.

Поэтому возможна совместная работа отверстий 4 и 5 и совместная реализация впрысков в самых различных по длительности сочетаниях.

Это принципиальное отличие, ибо позволяет при пересечении времени впрыска через отверстия первого 4 и второго 5 уровней совершенно независимо управлять впрыском топлива через отверстия 4 и 5, при этом совершенно независимо изменять давления впрыска через оба уровня отверстий посредством ГА 71 (первый уровень 4 отверстий) и ГА 68 (второй уровень отверстий 5).

Управление осуществляется двумя ГА: ГА 71 для управления давлением впрыска через первый уровень 4 отверстий и ГА 68 для управления давлением впрыска через второй уровень отверстий 5. Она работает при отсутствии временного пересечения впрысков через отверстия первого 4 и отверстия второго 5 уровней и при наличии гидравлической изоляции отверстий первого уровня 4 и отверстий второго уровня 5 друг от друга и при наличии временного пересечения впрысков.

Система реализует и амплитудно-импульсное управление давлением впрыска и, следовательно, управление объемом впрыскиваемого топлива.

При этом число степеней свободы для управления процессом впрыска в предлагаемой системе значительно возрастает.

Новая система управления подачи топлива позволяет осуществлять мониторинг процесса сжигания топлива, автоматически настраивать процесс сжигания и впрыска топлива на оптимальный, а за счет соответствующих управляющих действий изменять его при изменении условий сгорания топлива в течение всего периода эксплуатации.

Предлагаемая система управления подачей топлива и способ ее работы является более простой, дешевой, надежной по сравнению с известными и позволяет заменить последние на всех типах дизелей. Цель изобретения достигается в полном объеме.

Изобретение относится к системе управления подачей топлива в дизель на стационарных установках и мобильном транспорте для больших дизелей, в частности на тракторах, при выполнении различных технологий в сельском хозяйстве и в дорожном строительстве при выполнении земляных работ. Предлагаемая система управления подачей топлива позволяет реализовать максимальный индикаторный к.п.д. и минимизировать расход топлива на управление, реализовать мониторинг сгорания топлива и оптимизировать сгорание топлива при изменяющихся условиях. Система управления подачей топлива в двигателе внутреннего сгорания включает форсунку, причем форсунка выполнена гидроуправляемой с двумя неподпружиненными запирающими элементами и независимыми управляющими клапанами, расположенными в независимых камерах управления с двумя независимыми промежуточными камерами управления, каждая из которых соединена со своим независимым гидроаккумулятором высокого давления. Запирающие элементы выполнены соосно без разделения отверстий различных уровней или с их разделением. В этом случае в распылителе выполнены кольцевые проточки между отверстиями различных уровней, взаимодействующих с кольцевыми выступами соответствующих запирающих элементов. Система снабжена дополнительно двумя независимыми блоками управления подачей топлива с разными программами управления, выполненными с возможностью аксиального линейного перемещения вдоль оси распределительного вала, каждый из которых состоит из одного профилированного кулачка, на форсунку с программой как минимум одного цикла подачи топлива. Кулачок выполнен с профилем с переменным углом, постоянной или переменной высоты вдоль оси распределительного вала, плунжером, установленным на платформе, гидроцилиндром, установленным на основании с отверстием, а между платформой и основанием установлена пружина. Система снабжена дополнительно гидроаккумулятором низкого давления. Способ работы системы управления подачей топлива в двигателе внутреннего сгорания заключается в том, что создают разрежение, открывают два независимых управляющих клапана, последовательно соединяют две независимые внешние полости изменяемого конечного объема, как минимум две независимые камеры управления независимых управляющих клапанов, как минимум две независимые управляющие камеры запирающими элементами, в которые подают топливо как минимум от одного гидроаккумулятора высокого давления, через как минимум две независимые промежуточные камеры управления, подают топливо как минимум под два запирающих элемента, как минимум через два уровня отверстий распылителя одновременно или в разное время, создают давление в двух независимых полостях изменяемого конечного объема, подают топливо под давлением через две независимые камеры независимых управляемых клапанов во вторую внешнюю полость конечного объема, закрывают. Два независимых управляющих клапана, одновременно или в разное время, подают давление к двум запирающим элементам сверху, производят отсечку топлива, изменяют непрерывно время заполнения конечного объема или время заполнения конечного объема и уровень конечного объема в разное время или одновременно, вручную или автоматически. 2 н. и 5 з.п. ф-лы, 5 ил.

1. Система управления подачей топлива в двигателе внутреннего сгорания, включающая форсунку, содержащую распылитель с отверстиями, запирающие элементы с независимыми камерами управления, соединенными через управляющие клапаны с внешним объемом и гидроаккумулятором высокого давления с клапаном регулирования давления, гидроаккумулятор системы подачи топлива высокого давления, соединенный с топливным баком и топливным насосом высокого давления, а его клапан регулирования давления соединен электрически с блоком электронного управления, отличающаяся тем, что форсунка выполнена гидроуправляемой как минимум с двумя неподпружиненными запирающими элементами и независимыми управляющими клапанами, расположенными в независимых камерах управления, как минимум с двумя независимыми промежуточными камерами управления, каждая из которых соединена со своим независимым гидроаккумулятором высокого давления, при этом запирающие элементы выполнены соосно без разделения отверстий различных уровней или с их разделением, причем в этом случае в распылителе выполнены кольцевые проточки между отверстиями различных уровней, взаимодействующих с кольцевыми выступами соответствующих запирающих элементов, система снабжена дополнительно как минимум двумя независимыми блоками управления подачей топлива с разными программами управления, выполненными с возможностью аксиального линейного перемещения вдоль оси распределительного вала, каждый из которых состоит как минимум из одного профилированного кулачка на форсунку с программой как минимум одного цикла подачи топлива, при этом кулачок выполнен с профилем с переменным углом, постоянной или переменной высоты вдоль оси распределительного вала, плунжером, установленным на платформе, гидроцилиндром, установленным на основании с отверстием, а между платформой и основанием установлена пружина, система снабжена дополнительно гидроаккумулятором низкого давления, гидравлически соединенным как минимум с двумя независимыми камерами управления форсунки, а также с входом топливного насоса высокого давления и блоком электронного управления.

2. Система по п.1, отличающаяся тем, что запирающий элемент первого уровня отверстий выполнен в виде иглы с кольцевой проточкой, а запирающий элемент второго уровня отверстий выполнен в виде втулки, взаимодействующей с кольцевой проточкой корпуса форсунки.

3. Система по п.1, отличающаяся тем, что блоки управления подачей топлива соединены механически с независимыми ручными или автоматическими механизмами линейного перемещения блоков управления подачей топлива.

4. Система по п.1, отличающаяся тем, что копир выполнен подпружиненным и установлен на платформе на шарнире.

5. Система по п.1, отличающаяся тем, что выполнена с возможностью аксиального перемещения распределительного вала.

6. Система по п.1, отличающаяся тем, что пружины блоков управления топливом выполнены с постоянным усилием сжатия.

7. Способ работы системы управления подачей топлива в двигателе внутреннего сгорания, включающий независимое открывание управляющих клапанов, подачу топлива в независимые управляющие камеры над запорными элементами и их соединение с внешним объемом, впрыск топлива под высоким давлением на каждый уровень отверстий, закрывание управляющих клапанов и осуществление отсечки подачи топлива, отличающийся тем, что создают разрежение как минимум по одной заданной программе для каждой как минимум из двух независимых внешних полостей изменяемого конечного объема, как минимум с одним шагом изменения объема с реализацией как минимум одного впрыска, открывают как минимум два независимых управляющих клапана, последовательно соединяют как минимум две независимые внешние полости изменяемого конечного объема, как минимум две независимые камеры управления независимых управляющих клапанов, как минимум две независимые управляющие камеры запирающими элементами, в которые подают топливо как минимум от одного гидроаккумулятора высокого давления, через как минимум две независимые промежуточные камеры управления, подают топливо как минимум под два запирающих элемента как минимум через два уровня отверстий распылителя одновременно или в разное время, создают давление как минимум в двух независимых полостях изменяемого конечного объема, подают топливо под давлением как минимум через две независимые камеры независимых управляемых клапанов во вторую как минимум одну внешнюю полость конечного объема, закрывают как минимум два независимых управляющих клапана, одновременно или в разное время подают давление как минимум к двум запирающим элементам сверху, производят отсечку топлива, изменяют непрерывно время заполнения конечного объема или время заполнения конечного объема и уровень конечного объема в разное время или одновременно, вручную или автоматически.

| US 6557779 B2, 12.09.2002 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ И УСТАНОВКИ ОПТИМАЛЬНЫХ МОМЕНТОВ ВОСПЛАМЕНЕНИЯ РАБОЧЕЙ СМЕСИ В ДВИГАТЕЛЯХ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2067688C1 |

| Устройство для амортизации гидравлических ударов в гидравлических передачах | 1934 |

|

SU41807A1 |

| RU 94039680 A1, 27.08.1996 | |||

| БЛОК ЖИДКОСТНОГО ИСПОЛНИТЕЛЬНОГО МЕХАНИЗМА ДЛЯ ДВИГАТЕЛЯ И БЛОК ПРИВОДИМОГО В ДВИЖЕНИЕ ЖИДКОСТЬЮ ПОРШНЯ ДВИГАТЕЛЯ | 1995 |

|

RU2153096C2 |

| RU 2062346 C1, 20.06.1996 | |||

| RU 2001106907 A, 10.03.2003 | |||

| Устройство для оптимизации распределения ресурсов с насыщаемыми потребностями | 1985 |

|

SU1298763A1 |

| JP 9133063 A, 20.05.1997 | |||

| JP 2003222047 A, 08.08.2003. | |||

Авторы

Даты

2010-05-20—Публикация

2008-11-10—Подача