Настоящее изобретение относится к топливным элементам и, в частности, к топливным элементам с протонообменными мембранами, в которых водород подается на анодную сторону топливного элемента, кислород подается на катодную сторону топливного элемента, а побочный продукт в виде воды вырабатывается и удаляется с катодной стороны топливного элемента.

Такие топливные элементы содержат протонообменную мембрану (ПОМ) (РЕМ), заключенную между двумя пористыми электродами, совместно составляющими сборку мембранных электродов (СМЭ) (МЕА). Сама СМЭ традиционно заключена между: (i) катодной диффузионной структурой с первой поверхностью, смежной с катодной поверхностью СМЭ, и (ii) анодной диффузионной структурой с первой поверхностью, смежной с анодной поверхностью СМЭ. Вторая поверхность анодной диффузионной структуры соприкасается с анодной пластиной поля потока текучей среды для токосъема и для распределения водорода ко второй поверхности анодной диффузионной структуры. Вторая поверхность катодной диффузионной структуры соприкасается с катодной пластиной поля потока текучей среды для токосъема, для распределения кислорода ко второй поверхности катодной диффузионной структуры и для выделения избыточной воды из СМЭ. Анодная и катодная пластины поля потока текучей среды традиционно содержат каждая жесткий электропроводный материал, имеющий каналы для потока текучей среды в поверхности, смежной с соответствующей диффузионной структурой, для доставки топливных газов (например, водорода и кислорода) и удаления отработанных газов (например, неиспользованного кислорода и водяного пара).

Важным моментом в работе таких топливных элементов является управление водой в СМЭ. Во время работы топливных элементов с ПОМ вода, являющаяся продуктом реакции между водородом и кислородом, образуется на каталитических участках СМЭ. Эта вода должна отводиться из СМЭ через катодную диффузионную структуру в тот же самое время, когда кислород переносится к катодной поверхности СМЭ. Однако важно также, чтобы СМЭ оставалась в достаточной степени гидратированной для гарантии того, что внутреннее электрическое сопротивление топливного элемента остается в пределах допуска. Отказ в управлении увлажнением СМЭ приводит к зонам перегрева и возможному отказу топливного элемента и (или) неудовлетворительной электрической характеристике топливного элемента.

Уровень техники показывает несколько путей улучшения действия диффузионных структур.

Например, патент США №6.605.381 раскрывает диффузионную структуру между жидкостно-потоковой пластиной возбуждения и поверхностью СМЭ, причем диффузионная структура имеет градиент по газовой проницаемости в направлении, перпендикулярном к СМЭ. Эта диффузионная структура содержит ламинированную или непрерывно меняющуюся среду с высокой газовой проницаемостью ближе к СМЭ, а не к пластине поля потока текучей среды. В этом случае баланс по воде в СМЭ поддерживается более равномерным по площади СМЭ.

В другом примере патент США №6350539 раскрывает многослойную катодную диффузионную структуру между пластиной поля потока текучей среды возбуждения и поверхностью СМЭ, в которой диффузионная структура имеет: (i) поглощающий слой рядом со СМЭ с относительно низкой гидрофобностью, чтобы поддерживать абсорбцию воды из СМЭ, (ii) объемный слой с промежуточной гидрофобностью и (iii) десорбционный слой с относительно высокой гидрофобностью рядом с пластиной поля потока текучей среды, чтобы поддерживать десорбцию воды из диффузионной структуры в пластину поля потока текучей среды. В этом случае поддерживается перенос воды из СМЭ в откачку.

Заявка WO 03/038924 описывает диффузионную структуру с пористостью, которая меняется как функция от некоторых пусковых условий, таких как температура. В этом случае развитие участков перегрева в топливном элементе от неравномерного распределения топлива и (или) воды в топливном элементе вызывает изменения в пористости, действующее против этого.

Патент США №6.451.470 описывает диффузионную структуру, в которой слой диффузионного материала в части своей толщины снабжен наполнителем, который подавляет коэффициент диффузии воды через эту структуру, хотя поддерживая при этом достаточный коэффициент диффузии для кислорода, посредством чего гарантируется достаточная подача реагирующего кислорода и то же время предоставляется перенос воды из СМЭ.

Уровень техники в общем предлагает использование гидрофобных диффузионных сред либо, в случае патента США №6350539, переменную гидрофобность с высокой гидрофобностью на по меньшей мере границе взаимодействия катодной пластины поля потока текучей среды, чтобы поддерживать десорбцию в каналы для потока текучей среды.

Таким образом, большинство пористых угольных диффузионных материалов для топливных элементов пропитываются ПТФЭ (политетрафторэтиленом) (PTFE) или аналогичным гидрофобным веществом для усиления удаления воды из катализаторного слоя электрода. Однако изобретатели обнаружили, что это на самом деле поддерживает образование больших капелек воды в диффузионном материале рядом или около катодной пластины поля потока текучей среды. Формирование больших капелек вырабатываемой воды в катодных каналах для потока текучей среды или рядом с ними может быть вредно для работы топливного элемента.

В случае топливных элементов с «закрытыми» катодами катодные жидкостно-потоковые пластины возбуждения не открываются к окружающему воздуху, и падение давления между впуском сжатого воздуха или кислорода и выпуском (выхлопом) будет значительно повышаться из-за присутствия водяных капелек, что приводит к более высоким паразитным потерям энергии для системы. В случае топливных элементов с «открытыми» катодами катодные пластины поля потока текучей среды открыты к окружающему воздуху, чему обычно способствует источник воздуха низкого давления, такой как осевой или центробежный вентилятор, который обеспечивает двойную функцию охлаждения батареи и подачу кислорода. В этой конфигурации формирование водяных капелек в катодной диффузионной структуре и каналах пластины для потока текучей среды может, в конце концов, привести к полной закупорке каналов, при этом перенос кислорода ограничивается смежными с электродом областями.

Другая проблема, связанная с диффузионными структурами, происходит от очень высокой нагрузки сжатия слоев топливного элемента при формировании батареи топливных элементов, содержащей множество последовательно соединенных элементов. Для того чтобы обеспечить хороший физический и электрический контакт между слоями СМЭ, диффузионными структурами и пластинами поля потока текучей среды и чтобы гарантировать хорошее газонепроницаемое уплотнение соответствующими прокладками и уплотнительными кольцами, разные слои в батарее топливных элементов сжимают вместе под высокой нагрузкой. Вследствие этого различные зоны сжатия диффузионной структуры концентрируются в области «площадок» и «ребер» между каналами в поверхности катодных пластин поля потока текучей среды. Обнаружено, что это локализованное сжатие локально ухудшает коэффициент диффузии в диффузионной структуре между каналами, тем самым уменьшая способность обеспечивать достаточную диффузию воды в каналы в пластине поля потока текучей среды.

Цель настоящего изобретения состоит в создании усовершенствованной диффузионной структуры, которая решает некоторые или все проблемы известных диффузионных структур.

Согласно одному объекту настоящее изобретение предлагает электрохимический топливный элемент, содержащий:

сборку мембранных электродов (СМЭ) с катодной поверхностью и анодной поверхностью, расположенную между катодной пластиной поля потока текучей среды и анодной пластиной поля потока текучей среды, причем каждая пластина поля потока текучей среды имеет трубки распределения текучей среды в первой поверхности, обращенной к соответствующей катодной поверхности или анодной поверхности СМЭ; и

диффузионную структуру, расположенную между СМЭ и соответствующей пластиной поля потока текучей среды и имеющую первую поверхность в контакте или рядом со СМЭ и вторую поверхность в контакте или рядом с соответствующей пластиной поля потока текучей среды, а диффузионная структура содержит первый слой, имеющий первый уровень гидрофобности, и второй слой, являющийся относительно гидрофильным по сравнению с первым слоем, причем второй слой находится рядом с соответствующей пластиной поля потока текучей среды.

Согласно другому объекту настоящее изобретение предлагает электрохимический топливный элемент, содержащий:

сборку мембранных электродов (СМЭ) с катодной поверхностью и анодной поверхностью, расположенную между катодной пластиной поля потока текучей среды и анодной пластиной поля потока текучей среды, причем каждая пластина поля потока текучей среды имеет трубки распределения текучей среды в первой поверхности, обращенной к соответствующей катодной поверхности или анодной поверхности СМЭ; и

диффузионную структуру, расположенную между СМЭ и соответствующей пластиной поля потока текучей среды и имеющую первую поверхность в контакте со СМЭ и вторую поверхность в контакте с соответствующей пластиной поля потока текучей среды, а диффузионная структура содержит первый слой рядом с соответствующей пластиной поля потока текучей среды и второй слой, причем первый слой имеет относительно более высокую проницаемость, чем второй слой, который является опорным слоем с жесткостью большей, чем жесткость первого слоя.

Теперь будут описаны варианты осуществления настоящего изобретения посредством примера и со ссылкой на сопровождающие чертежи, на которых:

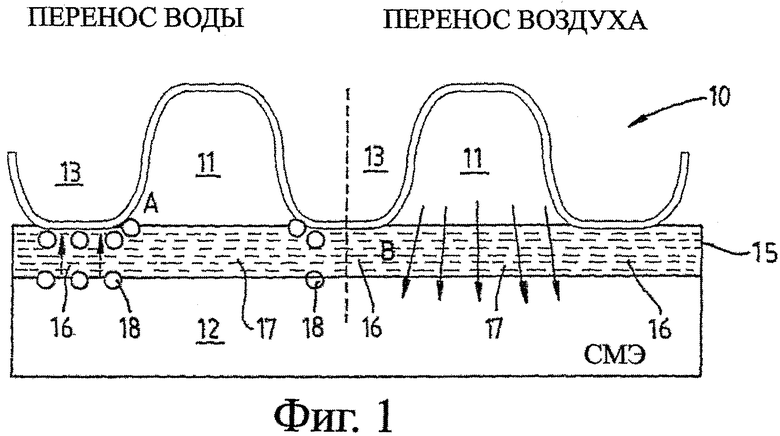

фиг.1 является условным видом в поперечном сечении части топливного элемента с однослойной диффузионной структурой;

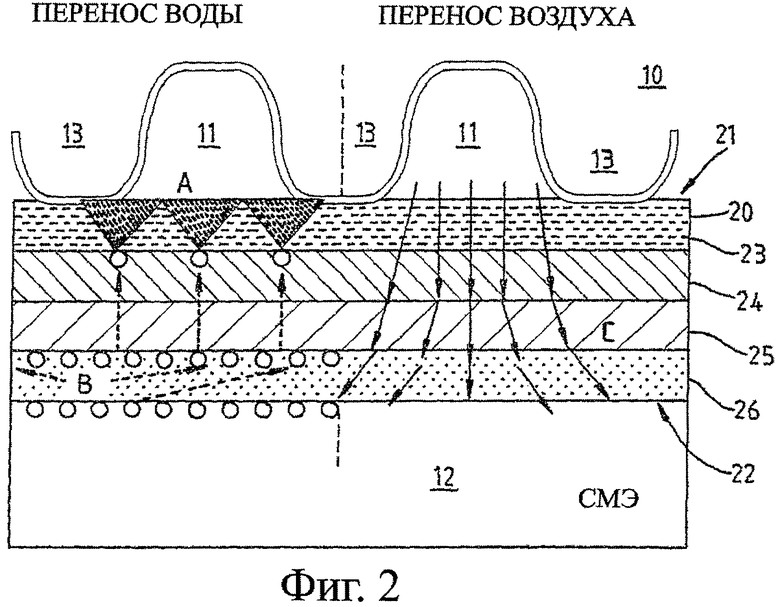

фиг.2 является условным видом в поперечном сечении части топливного элемента с многослойной диффузионной структурой;

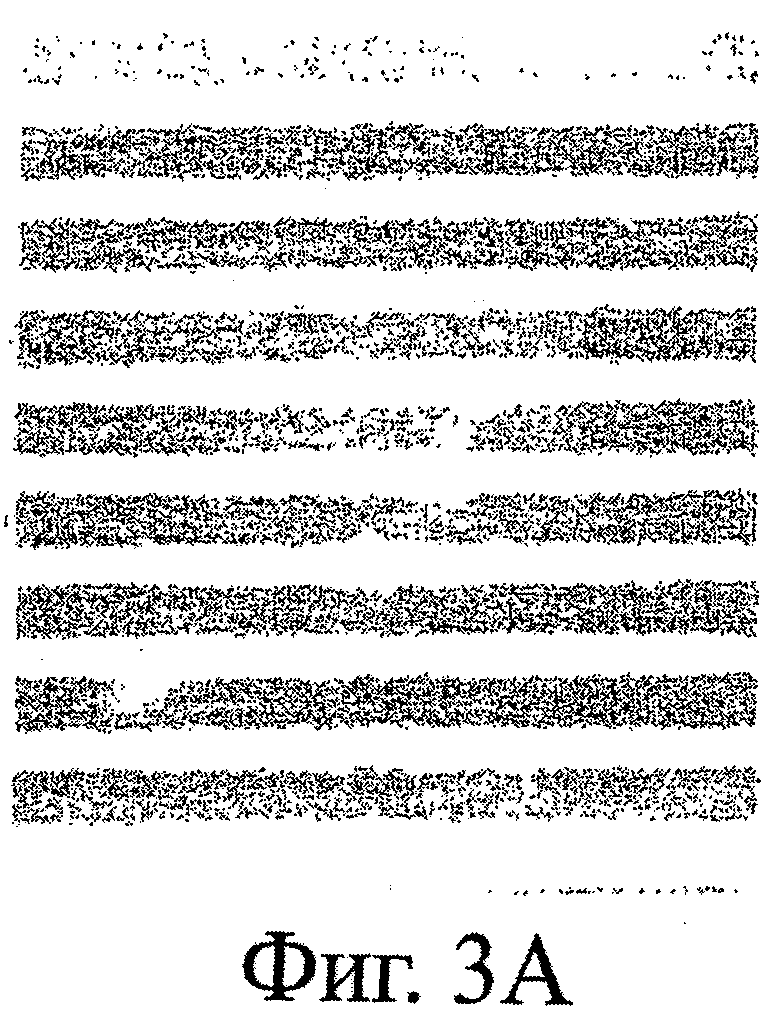

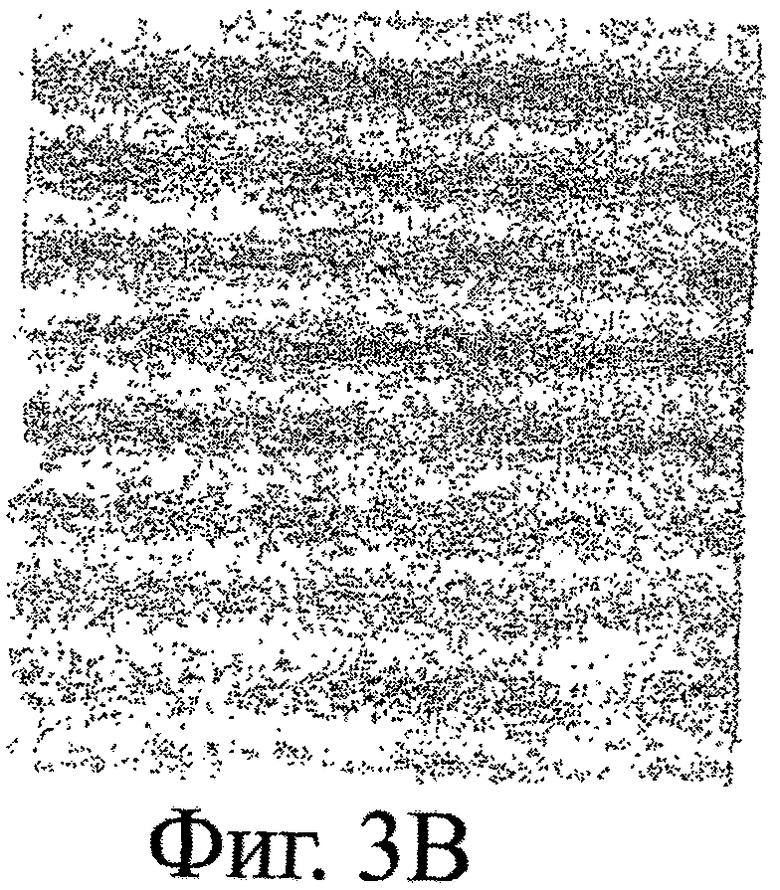

фиг.3 показывает сравнение пленочных отпечатков от тензометрического теста, причем фиг.3а показывает результат для однослойной диффузионной структуры, а фиг.3b показывает результат для многослойной диффузионной структуры; и

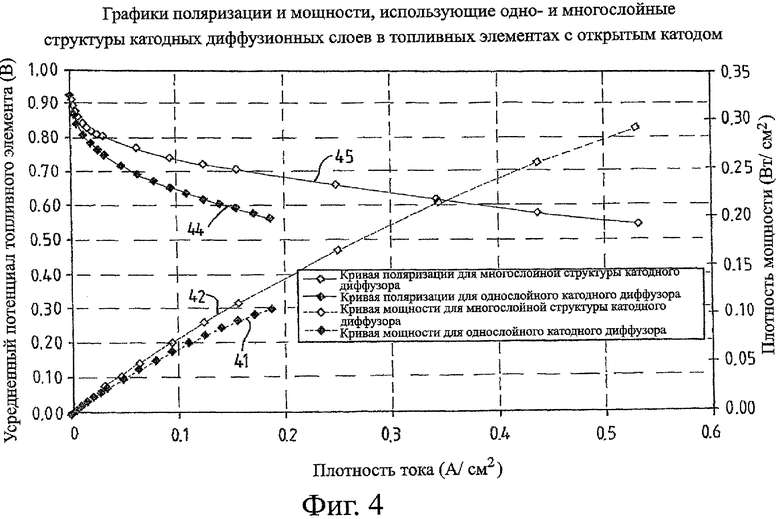

фиг.4 показывает характеристики поляризации и мощности для батарей топливных элементов, сконструированных с однослойной диффузионной структурой и многослойной диффузионной структурой для сравнения.

Фиг.1 иллюстрирует вид в поперечном сечении части катодной стороны топливного элемента, включающей в себя пластину 10 поля потока текучей среды, объединяющую множество каналов или трубок 11 для потока текучей среды для доставки окислителя к СМЭ 12 или удаления воды из СМЭ 12 через диффузионную структуру 15. Диффузионная структура должна быть достаточно пористой и проницаемой для того, чтобы обеспечивать достаточный перенос кислорода из каналов 11 пластины 10 поля потока текучей среды к СМЭ 12 и обеспечивать достаточный перенос воды из СМЭ 12 в каналы 11 пластины 10 поля потока текучей среды. В то же время, перенос воды не должен быть настолько эффективным, чтобы СМЭ 12 высыхала. Далее, перенос текучих сред к и от СМЭ 12 должен быть в идеале эффективным по всей площади поверхности СМЭ 12.

Установлено несколько проблем с существующими диффузионными структурами 15. Как упоминалось ранее, высокие нагрузки сжатия, приложенные к батарее топливных элементов, приводят к нежелательному сжатию диффузионной структуры 15 вблизи от ребер 13 пластины 10 поля потока текучей среды между каналами 11. Это сжатие диффузионной структуры 15 проявляется в снижении коэффициента диффузии для воды и (или) кислорода в сжатых или уплотненных частях 16, а потому в относительно высоком коэффициенте диффузии в относительно несжатых областях 17. Поэтому понятно, что это может проявиться в неравномерной гидратации СМЭ 12 и в неравномерных условиях переноса газов по поверхности СМЭ, так что производительность ухудшается или, по меньшей мере, не является оптимальной по всей поверхности.

На практике обнаружено, что во время работы батареи области СМЭ 12, непосредственно смежные с трубками 11, оказываются сухими и только области под ребрами 13 содержат достаточные уровни воды. Обнаружено, что если делаются попытки обеспечить достаточные уровни гидратации СМЭ 12 вблизи от относительно несжатых областей 17, например, путем снижения коэффициента диффузии диффузионной структуры 15, то избыточная вода 18 накапливается вблизи сжатых областей 16. Это ведет к образованию капелек воды и наполнению водой, что может с течением времени заблокировать каналы 11 катодной пластины поля потока текучей среды. Это имеет серьезные последствия для работы топливного элемента, к примеру, требующие отключения и обезвоживания батареи с последующей потерей мощности.

На фиг.2 многослойная диффузионная структура 20 используется для обеспечения нескольких преимущественных признаков. В этом предпочтительном варианте осуществления диффузионная структура 20 содержит четырехслойную структуру, причем слои имеют отличающиеся свойства. Диффузионная структура 20 имеет первую поверхность 21, которая находится в контакте с пластиной 10 поля потока текучей среды или рядом с ней, и вторую поверхность 22, которая находится в контакте со СМЭ 12 или рядом с ней. Обычно диффузионная структура 20 содержит слои углеродно-волоконного материала, имеющего различные уровни пористости и различные коэффициенты диффузии, а также различные другие физические свойства, как будет описано.

Первый слой 23 содержит гидрофильный диффузный слой, к примеру пористый углеродный слой, который пропитан поливинилапетатом или иным гидрофильным связующим веществом. Примером подходящего материала для первого слоя 23 является «Technimat 050», поставляемый Lydall Filtration/Separation, Lydall, Inc. Первый слой 23 (называемый здесь также «гидрофильный слой») предпочтительно имеет высокую проницаемость.

В предпочтительном варианте осуществления первый слой 23 имеет толщину в диапазоне от 150 микрометров до 500 микрометров и низкую гидрофобность. Для оптимальной производительности первый слой 23 включает в себя гидрофильное связующее в количестве между 2 и 10 вес.%.

Среди прочих материалов гидрофильный материал может быть нанесен на поверхность 21 диффузионной структуры в качестве эмульсии для образования первого слоя 23.

Второй слой 24 предпочтительно содержит намного более жесткий бумажный слой из углеродного волокна, который обеспечивает структурную опору первому слою 23 и в общем имеет более низкую проницаемость. Примером подходящего материала является «Toray 120», поставляемый Toray Industries, Inc. Обнаружено, что второй слой 24 (называемый также «структурный слой») снижает сжатие или уплотнение остальных слоев в диффузионной структуре 20 за счет обеспечения относительно жесткого слоя в диффузионной структуре, чтобы противостоять деформации. Второй слой 24 дает увеличенную диффузию воздуха или кислорода для контактных областей, совмещенных с ребрами 13, благодаря чему снижается накопление воды.

В предпочтительном варианте осуществления второй слой 24 имеет толщину в диапазоне от 200 микрометров до 400 микрометров и гидрофобность предпочтительно намного больше, чем у первого слоя. Предпочтительно для оптимальной производительности второй слой 24 имеет гидрофобную пропитку в диапазоне от 0 до 20 вес.%.

Третий слой 25 предпочтительно содержит углеродный бумажный слой, имеющий более низкую проницаемость, чем соседние слои, более низкий объем пор и в общем большее сопротивление рассеянию жидкой воды. В этом слое поддерживается прохождение воды в одной плоскости или в «боковом» направлении, а локализованному сжатию третьего слоя 25 ребрами 13 в значительной степени препятствует второй слой 24. Примером подходящего материала для третьего слоя является «SGL30DA», поставляемый SGL Technologies, SGL Carbon AG.

В предпочтительном варианте осуществления третий слой 25 имеет толщину в диапазоне от 150 микрометров до 350 микрометров и гидрофобность предпочтительно значительно выше, чем у первого слоя 23. Предпочтительно для оптимальной производительности третий слой имеет гидрофобную пропитку в диапазоне от 0 до 30 вес.%.

Четвертый слой 26 предпочтительно содержит углеродный бумажный слой, имеющий немного более высокую проницаемость, тем третий слой, и включает в себя микродиффузную структуру в виде предварительной пропитки электропроводными частицами (такими как угольный порошок) и структурное связующее (такое как ПТФЭ) для заполнения пор и обеспечения лучшего электрического контакта с соседней СМЭ, и более мелкий размер пор. Примером подходящего материала для четвертого слоя (называемого также «микродиффузионный слой») является «SGL10BB», поставляемый SGL Technologies, SGL Carbon AG.

В предпочтительном варианте осуществления четвертый слой 26 имеет толщину в диапазоне от 200 микрометров до 450 микрометров и гидрофобность предпочтительно значительно больше, чем у первого слоя 23. Предпочтительно для оптимальной производительности четвертый слой 26 имеет гидрофобную пропитку в диапазоне от 10 до 30 вес.%.

Четвертый слой 26 обеспечивает вторую поверхность 22, которая находится в контакте со СМЭ 12 или рядом с ней, как показано на фиг.2.

В противоположность обсуждавшемуся выше уровню техники обнаружено, что размещение гидрофобного слоя 23 непосредственно рядом или в контакте с пластиной 10 поля потока текучей среды действует как дополнительный газовый диффузионный слой, который мешает образованию капелек воды. Уровень техники предлагает использовать гидрофобные слои рядом с пластинами поля потока текучей среды, чтобы поддерживать десорбцию. На деле, изобретатели обнаружили, что относительно гидрофильный слой 23 поддерживает распространение жидкой воды, вырабатываемой в реакции топливного элемента, по большей площади. Это способствует гораздо более эффективному удалению воды посредством объемного потока воздуха, чем получается при использовании только гидрофобного диффузора. Помимо этого, создается препятствие сосредоточению воды под ребрами 13 (т.е. в областях 16), снижая эффект «обводнения электродов». Это обеспечивает работу батареи топливных элементов при более высоком токе и при условиях гораздо более низкой окружающей температуры.

Гидрофильный слой 23 можно создать за счет использования диффузионного материала подложки, предварительно сформированного гидрофильным «связующим» материалом, или материала из углеродных волокон при наличии отдельной гидрофильной обработки.

Структурный слой 24 эффективно распределяет нагрузку сжатия. Можно использовать материал из углеродных волокон, который имеет двухкоординатную жесткость в плоскости, т.е. большее сопротивление изгибу по одной оси в плоскости, чем сопротивление по второй оси в плоскости, перпендикулярной первой оси. Если используется такой двухкоординатный материал, ось с более высоким сопротивлением изгибу предпочтительно располагается поперек, а более предпочтительно перпендикулярно к преобладающему направлению потоковых каналов 11, чтобы достигалось максимальное сопротивление изгибу поперек ребер 13.

Показано, что по своим характеристикам вышерассмотренная многослойная диффузионная структура превосходит более традиционные диффузионные структуры в терминах увеличенного содержания воды во время работы без обводнения катодов и увеличенного распределения нагрузки сжатия.

На фиг.3 однослойная углеродная диффузионная структура 15, сформированная из коммерчески доступного диффузора из стеклоткани, сравнивается с трехслойной диффузионной структурой, содержащей второй, третий и четвертый слои, рассмотренные выше в связи с фиг.2. Фиг.3(а) представляет пленочный отпечаток от тензометра после сжатия с силой 400 Н, показывающий явное сжатие однослойной диффузионной структуры 15. Фиг.3(b) показывает соответствующий пленочный отпечаток трехслойной диффузионной структуры 24, 25, 26, использующей структурный слой 24, как определено выше для второго слоя.

Распределение нагрузки сжатия также дает результат в виде более равномерного плотного контакта между СМЭ 12 и микродиффузионным слоем (четвертым слоем 26), что вызывает улучшенное распределение тока и более низкое проявление участков перегрева.

Использование гидрофильного первого слоя 23 в диффузионной структуре 20 означает, что предотвращается образование водяных капелек 18. Это иллюстрируется в качестве механизма «А» на фиг.2. Это сравнение с гидрофобными диффузионными структурами, используемыми в уровне техники. Влияние гидрофильного слоя 23 рядом с пластиной 10 поля потока текучей среды состоит в увеличении «площади испарения» для вырабатываемой воды за счет потока воздуха. Это обеспечивает работу с более высокими токами и более низкой рабочей температурой с намного сниженным риском обводнения катода.

Третий слой 25 из SGL30 имеет меньший объем пор, чем четвертый слой 26 из SGL10, и поэтому более стоек к рассеянию жидкой воды. Следовательно, поддерживается прохождение воды в боковом направлении (т.е. в плоскости) через четвертый слой 26, и она будет диффундировать вверх через третий слой 25, только когда имеется высокое содержание воды в четвертом слое 26. Это иллюстрируется на фиг.2 как механизм «В». Это влияет на поддержание СМЭ 12 более увлажненной. Это подтверждено получением «незамкнутых» кривых поляризации, где значения потенциала на отклоненной вверх кривой тока хорошо согласуются со значениями на отклоненной вниз кривой тока.

Эффекты многослойной диффузионной структуры 20, как описано выше, показаны на фиг.4, которая иллюстрирует усредненный потенциал топливного элемента и плотность мощности как функцию плотности тока для разных диффузионных структур 15, 20. Кривые 41 и 42 представляют плотность мощности как функцию плотности тока, а кривые 44 и 45 представляют поляризацию как функцию плотности тока. Кривая 41 представляет однослойную диффузионную структуру 15, тогда как кривая 42 представляет многослойную структуру 20 по фиг.2 с гидрофильным слоем 23 и структурным слоем 24. Кривая 44 представляет однослойную диффузионную структуру 15, тогда как кривая 45 представляет многослойную диффузионную структуру 20 по фиг.2 с гидрофильным слоем 23 и структурным слоем 24.

Многослойная диффузионная структура 20 имеет улучшенный отклик на большие отклонения вверх в нагрузке от открытой цепи. Это имеет место вследствие эффекта «водоотделения» многослойного размещения, когда во время нерабочих периодов имеется пониженное естественное удаление влаги из мембраны через многослойную диффузионную структуру 20. Когда же используются однослойные диффузионные структуры 15, происходят более крупные потери влаги из СМЭ 12 во время нерабочих периодов. Если требуется немедленно высокая мощность, исходя из условий открытой цепи, традиционно необходимо постепенно увеличивать ток батареи, чтобы позволить мембране увлажняться постепенно и избежать повреждения топливного элемента. Многослойная диффузионная структура 20 помогает удерживать влагу в СМЭ во время неиспользования топливных элементов.

Эта тенденция «водоотделения» может также проявляться в более высокой степени обратной диффузии с катода на анод. Это помогает скомпенсировать градиент воды по мембране, а тем самым можно использовать более толстые и более долговечные мембранные структуры без значительного ухудшения производительности. До той степени, когда это отрицательно влияет на производительность, ее можно скомпенсировать путем обеспечения немного более высокого содержания ПТФЭ в анодной диффузионной структуре.

В некоторых вариантах осуществления многослойная диффузионная структура 20 может слегка увеличивать удельный объем каждого топливного элемента, но это компенсируется общим увеличением гравиметрической и волюметрической плотности мощности батареи.

Положительное влияние многослойной диффузионной структуры 20, как описано выше, особенно очевидно на катодной стороне топливного элемента, где управление содержанием воды является в общем более значимым фактором. Однако эти принципы применимы также и к анодной стороне топливного элемента, где увлажнение тоже важно, и где сжатие также значительно. Таким образом, многослойная структура 20 может использоваться на одной или обеих анодной и катодной сторонах топливного элемента.

Пользу от гидрофильного слоя 23 и структурного слоя 24 можно получить в случае их использования по отдельности или в сочетании их друг с другом в диффузной структуре 20, хотя отмечается, что наибольшие улучшения имеют место при комбинированном использовании гидрофильного слоя 23 и структурного слоя 24.

Функции гидрофильного слоя 23 и структурного слоя 24 могут быть также объединены в одном слое путем обработки структурного слоя 24 гидрофильной поверхностной эмульсией или аналогичной структурной обработки.

Прочие варианты осуществления включены в объем формулы изобретения.

Изобретение относится к топливным элементам с протонообменной мембраной. Техническим результатом изобретения является усовершенствование диффузионной структуры (ДС). Согласно изобретению электрохимический топливный элемент содержит сборку мембранных электродов (СМЭ) с катодной поверхностью и анодной поверхностью, расположенную между катодной пластиной поля потока текучей среды (ПППТС) и анодной ПППТС. Каждая ПППТС имеет трубки распределения текучей среды в своей первой поверхности, обращенной к соответствующей катодной поверхности или анодной поверхности СМЭ. ДС расположена между СМЭ и соответствующей ПППТС и имеет первую поверхность в контакте или рядом со СМЭ и вторую поверхность в контакте или рядом с соответствующей ПППТС. ДС включает в себя слой с большим сопротивление, имеющий гидрофобность и гидрофильный слой, являющийся относительно гидрофильным по сравнению с указанным слоем с большим сопротивлением, причем указанный гидрофильный слой находится рядом с соответствующей ПППТС. ДС может иметь гидрофильный слой рядом с соответствующей ПППТС и структурный слой, причем гидрофильный слой имеет относительно более высокую проницаемость, чем структурный слой, а структурный слой является опорным слоем с жесткостью большей, чем у гидрофильного слоя. 2 н. и 11 з.п. ф-лы, 4 ил.

1. Электрохимический топливный элемент, содержащий: сборку мембранных электродов (СМЭ) с катодной поверхностью и анодной поверхностью, расположенную между катодной пластиной поля потока, текучей среды и анодной пластиной поля потока текучей среды, причем каждая пластина поля потока текучей среды имеет трубки распределения текучей среды в своей первой поверхности, обращенной к соответствующей катодной поверхности или анодной поверхности СМЭ;

диффузионную структуру, расположенную между СМЭ и соответствующей пластиной поля потока текучей среды и имеющую первую поверхность в контакте или рядом со СМЭ и вторую поверхность в контакте или рядом с соответствующей пластиной поля потока текучей среды, а диффузионная структура содержит слой с большим сопротивлением, имеющий гиброфобность, и гидрофильный слой, являющийся относительно гидрофильным по сравнению с указанным слоем с большим сопротивлением, причем указанный гидрофильный слой находится рядом с соответствующей пластиной поля потока текучей среды, при этом гидрофильный слой содержит гидрофильное связующее.

2. Топливный элемент по п.1, в котором гидрофильный слой содержит часть диффузионной структуры, обработанной гидрофильной поверхностной эмульсией.

3. Топливный элемент по п.2, в котором диффузионная структура образована из углеродной бумаги, а гидрофильный слой содержит углеродную бумагу, пропитанную поливинилацетатом.

4. Топливный элемент по п.1, в котором диффузионная структура содержит структурный слой между указанным слоем с большим сопротивлением и гидрофильным слоем, причем структурный слой имеет большую жесткость, чем гидрофильный слой.

5. Топливный элемент по п.4, в котором структурный слой имеет большую жесткость, чем слой с большим сопротивлением.

6. Топливный элемент по п.4 или 5, в котором диффузионная структура содержит микродиффузионный слой, расположенный между слоем с большим сопротивлением и СМЭ, причем микродиффузионный слой содержит часть диффузионной структуры, обработанную смесью электропроводных частиц и структурного связующего.

7. Топливный элемент по любому из пп.1-5, содержащий первую упомянутую диффузионную структуру, расположенную между катодной поверхностью СМЭ и катодной пластиной поля потока текучей среды.

8. Топливный элемент по п.7, содержащий вторую упомянутую диффузионную структуру, расположенную между анодной поверхностью СМЭ и анодной пластиной поля потока текучей среды.

9. Электрохимический топливный элемент, содержащий: сборку мембранных электродов (СМЭ) с катодной поверхностью и анодной поверхностью, расположенную между катодной пластиной поля потока текучей среды и анодной пластиной поля потока текучей среды, причем каждая пластина поля потока текучей среды имеет трубки распределения текучей среды в своей первой поверхности, обращенной к соответствующей катодной поверхности или анодной поверхности СМЭ; и диффузионную структуру, расположенную между СМЭ и соответствующей пластиной поля потока текучей среды и имеющую первую поверхность в контакте со СМЭ и вторую поверхность в контакте с соответствующей пластиной поля потока текучей среды, а диффузионная структура содержит гидрофильный слой рядом с соответствующей пластиной поля потока текучей среды и структурный слой, причем гидрофильный слой имеет относительно более высокую проницаемость, чем структурный слой, при этом структурный слой является опорным слоем с жесткостью большей, чем жесткость гидрофильного слоя.

10. Топливный элемент по п.9, в котором гидрофильный слой является относительно более гидрофильным по сравнению со структурным слоем.

11. Топливный элемент по п.9, в котором опорный слой имеет двухосную жесткость в плоскости, причем направление максимальной жесткости поперечно к трубкам распределения текучей среды в поверхности соответствующей пластины поля потока текучей среды.

12. Топливный элемент по любому из пп.9-11, содержащий первую упомянутую диффузионную структуру, расположенную между катодной поверхностью СМЭ и катодной пластиной поля потока текучей среды.

13. Топливный элемент по любому из пп.9-11, содержащий первую упомянутую диффузионную структуру, расположенную между анодной поверхностью СМЭ и анодной пластиной поля потока текучей среды.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 6350539 В1, 26.02.2002 | |||

| Способ закладки отработанной камеры твердеющими смесями | 1980 |

|

SU928036A1 |

| СПОСОБ СБОРКИ МЕМБРАННО-ЭЛЕКТРОДНОГО БЛОКА | 2001 |

|

RU2198452C1 |

Авторы

Даты

2010-03-20—Публикация

2006-01-11—Подача