Изобретение относится к области электротехники, а именно к топливным элементам с протонопроводящими полимерными мембранами и другим химическим источникам тока, в которых применяются мембранно-электродные блоки (сборки). Такие топливные элементы могут использоваться в энергоустановках для морского и наземного транспорта, а также в стационарных автономных энергоустановках.

Известен способ сборки батарей топливных элементов с протонопроводящими полимерными мембранами, заключающийся в том, что батарея собирается путем укладки последовательно друг на друга и последующего сжатия в пакете электродов, протонопроводящих полимерных мембран, газораспределительных и токосъемных охлаждающих пластин (заявка 19542475, Германия, МПК 6 Н 01 М 8/02, Н 01 М 2/08, заявл. 15.11.95 г, опубл. 22.05.97 г.).

В таких сборках сопряжение мембраны с электродами, а следовательно, и передача тока, производится за счет механического прижима (продольного или осевого сжатия пакета электродов, протонопроводящих полимерных мембран, газораспределительных и токосъемных охлаждающих пластин). В подобных конструкциях не обеспечивается равномерная работа мембранно-электродного блока, электрохимическая реакция и генерирование тока происходит в основном в зоне границ обжатия мембранно-электродного блока ребрами или гофрами газораспределительных (сепарационных) пластин. Таким образом, наиболее эффективно работает та часть активной поверхности мембранно-электродного блока, которая находится в обжатом состоянии в составе пакета, а остальная поверхность находится в необжатом состоянии и практически не работает.

Известен также способ изготовления мембран с закрепленными на них электродами (см. заявку ДЕ19705468 А1, Германия, МПК 6 В 23 К 20/10, заявл. 13.02.97 г., опубл. 27.08.98 г.), заключающийся в том, что соединение мембран и пористых электродов производится ультразвуковой сваркой. Такое соединение обеспечивает механическое соединение мембран с электродами и более эффективное использование активной поверхности на границе раздела мембрана - электрод. При этом сопряжение мембран с электродами происходит в местах непосредственного соприкосновения рельефных поверхностей указанных элементов без учета электрофизических и электрохимических процессов, имеющих место в топливных элементах при их работе в режиме генерирования электроэнергии. Ввиду этого не удается использовать всю активную поверхность мембранно-электродной сборки, а также обеспечить равномерность ее работы.

Целью настоящего изобретения является повышение эффективности использования активных поверхностей мембранно-электродных блоков (сборок) и равномерности работы активной поверхности.

Указанная цель достигается тем, что сборка мембраны с электродами производится электрохимическим путем, а именно в импульсном режиме работы топливного элемента при обжатии технологическими плоскопараллельными газораспределительными плитами, имеющими на своей поверхности каналы сечением от 0,5 до 5,0 мм2 для подачи водорода и кислорода. При этом суммарное сечение всех каналов составляет от 1 до 10% от поверхности электрода. Сборка мембран с электродами производится при давлении обжатия от 2 до 150 кг/см2 и давлениях рабочих газов от 2 до 6 абс. атм в течение времени выхода на температуру от 80 до 120oС, которая обеспечивается при подключении внешней электрической нагрузки к технологическим плитам в импульсном режиме и при плотностях тока от 100 мА/см2 до токов короткого замыкания.

Предпочтительно в процессе такой сборки производить одновременный контроль вольтамперных характеристик мембранно-электродного блока (перед установкой его в батарею топливных элементов).

Предлагается также производить предварительное термокомпрессионное сопряжение мембранно-электродного блока при давлении обжатия от 2 до 150 кг/см2 и при температуре от 90 до 220oС в водной диэлектрической среде или на воздухе. В последнем варианте мембрана предварительно обезвоживается при температуре от 60 до 98oС.

Мембранно-электродный блок предназначен для работы в составе водородно-кислородных и водородно-воздушных батарей топливных элементов. Электрохимическая сборка или термокомпрессионное сопряжение мембран с электродами обеспечивают "монолитное" их соединение и позволяют эффективно использовать практически 100% активной поверхности. Фактически указанные процессы приводят к формированию трехмерных структур активной поверхности и позволяют создавать многослойные топливные элементы без механического обжатия по поверхности или на порядок с меньшими усилиями, что в итоге приводит к улучшению массогабаритных характеристик батарей топливных элементов.

Проведенный анализ уровня техники показал, что заявленная совокупность признаков, изложенных в формуле, не известна. Это позволяет сделать вывод, что заявленный способ соответствует критерию "новизны".

Для проверки соответствия заявляемого изобретения критерию "изобретательский уровень" проведен поиск технических решений с целью выявлений признаков, совпадающих с отличительными от прототипа заявляемого изобретения.

Установлено, что заявляемое изобретение не следует для специалиста в данной области явным образом из известного уровня техники. Следовательно, заявляемое изобретение соответствует критерию "изобретательский уровень".

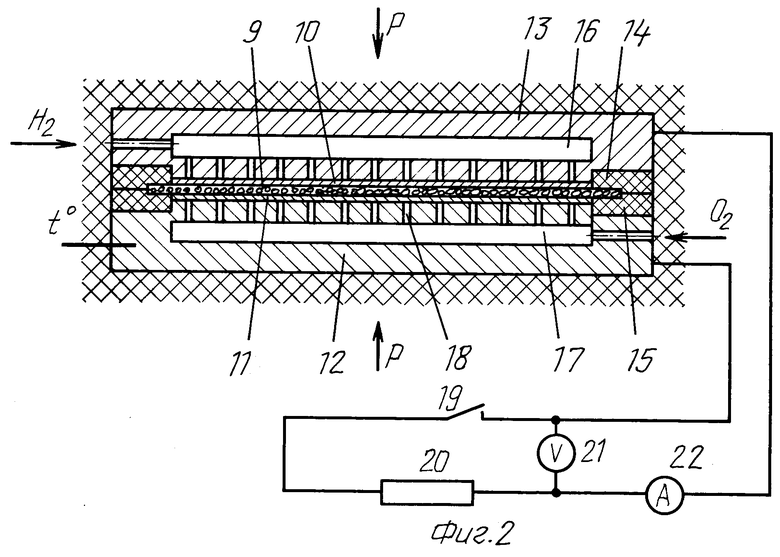

На фиг.1 показано сечение единичного топливного элемента с мембранно-электродным блоком, работающим при механическом обжатии. Мембрана 1 расположена между электродами 2 и 3. Указанная сборка обжимается с двух сторон газораспределительными токосъемными пластинами 4 и 5, загерметизированными по контуру прокладками из электроизоляционного материала 6. При сжатии пакета мембрана контактирует с электродами в зоне участков 7, а в зонах участков 8 практически происходит расслоение мембран с электродами. Эффект неравномерности работы таких конструкций проявляется в процессе работы в составе топливных элементов, т.к. по мере выработки ресурса происходит частичное сращивание мембран с электродами и только в местах обжатия. При дефектации отработавших ресурс топливных элементов и отделения электродов от мембран отчетливо проявляется "рисунок" газораспределительных токосъемных пластин.

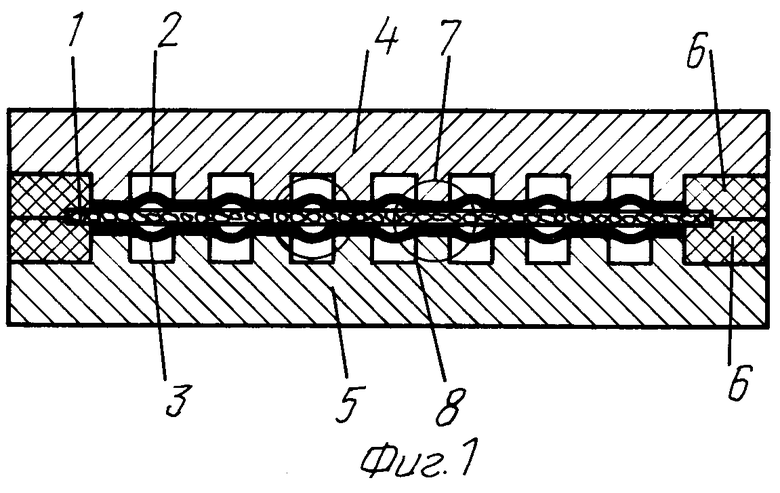

На фиг.2 проиллюстрирован способ электрохимического сборки мембранно-электродного блока.

Мембрана 9 установлена между двумя электродами 10, 11 в приспособлении, состоящем из нижнего фланца 12 и верхнего фланца 13, между которыми размещены герметизирующие прокладки 14, 15. Указанные прокладки обеспечивают герметизацию мембраны по периметру, а также герметизацию пространств 16, 17 между электродами и фланцами. Во фланцах 12, 13 выполнены каналы 18, соединяющие электроды 10, 11 с полостями во фланцах 16,17 соответственно. Каналы 18 выполнены в виде отверстий диаметром 1-2 мм. Нижний 12 и верхний 13 фланцы непосредственно контактируют с электродами 10, 11 и подвергаются сжатию усилием Р (от 5 до 150 кг/см2 в зависимости от толщины мембраны и конструкции электродов). После сборки и сжатия фланцев в полости 16, 17 подаются рабочие газы (Н2, О2). Фланцы 12, 13 электрически соединены через коммутирующее устройство 19 с внешней электрической нагрузкой 20. Для контроля вольтамперных характеристик в цепях нагрузки установлены вольтметр 21 и амперметр 22. В одном из фланцев установлен датчик температуры. Снаружи приспособление теплоизолировано. Сборка мембраны с электродами производится в режиме непрерывного сжатия фланцев при подаче рабочих газов и периодическом подключении электрической нагрузки. Контрольными точками служат достижение рабочей температуры и требуемых вольтамперных характеристик.

Заявленный способ сборки мембранно-электродного блока был реализован на макетных образцах с диаметром активной поверхности 50 мм. При напряжении 0,8 В приращение плотности тока (по сравнению с чисто механическим прижимом в составе топливного элемента) для электрохимического способа соединения составило около 12-16%, а для термокомпрессионного около 5-8%.

На основании изложенного можно сделать вывод, что заявляемое изобретение может быть использовано на практике с достижением указанного результата и, следовательно, соответствует критерию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕМБРАННО-ЭЛЕКТРОДНЫЙ БЛОК ТОПЛИВНОГО ЭЛЕМЕНТА С ПОЛИМЕРНОЙ МЕМБРАНОЙ | 2019 |

|

RU2751535C2 |

| УЗЕЛ ГЕРМЕТИЗАЦИИ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2001 |

|

RU2216826C2 |

| СПОСОБ АКТИВАЦИИ МЕМБРАННО-ЭЛЕКТРОДНОГО БЛОКА | 2012 |

|

RU2487442C1 |

| Коаксиальный электрохимический компрессор водорода | 2017 |

|

RU2656219C1 |

| Электрохимический компрессор водорода | 2017 |

|

RU2660695C1 |

| МЕМБРАННО-ЭЛЕКТРОДНЫЙ БЛОК ТОПЛИВНОГО ЭЛЕМЕНТА | 2011 |

|

RU2462797C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ПРОТОНООБМЕННАЯ МЕМБРАНА, ИСПОЛЬЗУЮЩАЯ ПРОТОННЫЙ ПРОВОДНИК ИОНОМЕР/ТВЕРДОЕ ВЕЩЕСТВО, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И СОДЕРЖАЩИЙ ЕЕ ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2003 |

|

RU2313859C2 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ С ПРОТОНОПРОВОДЯЩЕЙ МЕМБРАНОЙ И С УСОВЕРШЕНСТВОВАННЫМ РЕГУЛИРОВАНИЕМ РАСХОДА ВОДЫ И ТОПЛИВА | 2002 |

|

RU2295804C2 |

| ГАЗОДИФФУЗИОННЫЕ ЭЛЕКТРОДЫ, МЕМБРАННО-ЭЛЕКТРОДНЫЕ СБОРКИ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2370859C2 |

| ГАЗОПЛОТНАЯ МОДИФИЦИРОВАННАЯ ПЕРФТОРСУЛЬФОКАТИОНИТОВАЯ МЕМБРАНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2426750C2 |

Изобретение относится к области электротехники, а именно к топливным элементам с протонопроводящими полимерными мембранами. Согласно изобретению, сборка мембранно-электродного блока топливных элементов производится электрохимическим способом, а именно в импульсном режиме работы топливного элемента при обжатии технологическими плоскопараллельными газораспределительными плитами, имеющими на своей поверхности каналы сечением от 0,5 до 5,0 мм2 для подачи рабочих реагентов и снабженных электроизолирующими герметизирующими прокладками по контуру, образующими разделенные относительно электродов пространства для подачи водорода и кислорода, причем суммарное сечение всех каналов составляет от 1 до 10% от поверхности электродов. Сборка производится при давлении обжатия от 2 до 150 кг/см2 и давлениях рабочих газов от 2 до 6 абс. атм в течение времени выхода на температуру от 80 до 120oС, которая обеспечивается при подключении внешней электрической нагрузки к технологическим плитам в импульсивном режиме и при плотностях тока от 100 мА/см2 до токов короткого замыкания. В конце сборки производится контроль вольтамперных характеристик мембранно-электродного блока. Также предлагается производить предварительное термокомпрессионное сопряжение мембранно-электродного блока при давлении обжатия от 2 до 150 кг/см2 и при температуре от 90 до 220oС в водной диэлектрической среде или на воздухе. В последнем варианте мембрана предварительно обезвоживается при температуре от 60 до 98oС. Техническим результатом изобретения является повышение эффективности использования активных поверхностей мембранно-электродного блока. 3 з.п. ф-лы, 2 ил.

| Способ изготовления мембраноэлектродного блока | 1978 |

|

SU675491A1 |

| US 2913511 А, 17.11.1959 | |||

| US 3522095 А, 28.07.1970 | |||

| DE 1970468 А1, 27.08.1998. | |||

Авторы

Даты

2003-02-10—Публикация

2001-08-21—Подача