Область техники

Изобретение относится к области газодиффузионных электродов, способу их изготовления, мембранно-электродным блокам, содержащим заявленные электроды, а также к способу производства мембранно-электродных блоков, содержащих заявленные электроды.

Уровень техники

В US №3,553,032 раскрыт способ изготовления электрода для топливного элемента, содержащего пористую связанную матрицу из частиц гидрофобного полимера с тонким серебряным покрытием, а также вкрапленные в матрицу частицы электропроводящего материала, сцепленные с указанной матрицей; причем указанный способ включает в себя приготовление смеси из гидрофобного полимера, частиц электропроводного материала и частиц карбоната серебра, формование указанной смеси под давлением для получения когерентной структуры и нагревание образовавшейся когерентной структуры при температуре выше температуры разложения указанного карбоната серебра, но ниже температуры размягчения указанного полимера. В результате образуется серебро и высвобождается газ двуокиси углерода, который диффундирует через указанную структуру, значительно увеличивая ее пористость. В US №3,553,032 не приведено использование другого связующего материала, альтернативного подверженным холодной агломерации фторированным смолам, например, политетрафторэтилен, фторированный этилен-пропилен, хлортрифторэтилены и поливинилиденфториды.

В GB 2,316,801А раскрыт электрокаталитический газодиффузионный электрод для топливных элементов, содержащий: анизотропный газодиффузионный слой, изготовленный из пористой углеродной матрицы, в которой диспергированы частицы углерода и поливинилиденфторида таким образом, что матрица получается равномерно пористой в поперечном к газовому потоку направлении и асимметрично пористой для газов в направлении газового потока, при этом пористость указанного газодиффузионного слоя уменьшается в направлении газового потока, а указанный газодиффузионный слой имеет толщину примерно от 50 мкм до 300 мкм; и каталитический слой, изготовленный из коагулированной «чернильной» взвеси, содержащей частицы каталитического углерода и термопластичный полимер, при этом каталитический слой покрывает небольшую часть поверхности указанного газодиффузионного слоя, а указанный каталитический слой имеет толщину примерно 7 мкм до 50 мкм, и металлический катализатор добавляют в количестве примерно от 0.1 мг/см2 до 0.5 мг/см2.

В EP 1 930 974 A1 раскрыты: 1. Способ изготовления обратимого твердо-оксидного элемента, согласно которому: наносят пленку анодного носителя на основу (1); наносят пленку анодного слоя на носитель (2); наносят пленку слоя электролита на носитель (3); и либо распределяют указанный анодный слой поверх слоя анодного носителя; удаляют указанный носитель (2) с указанного анодного слоя; распределяют указанный слой электролита поверх указанного анодного слоя; и спекают многослойную структуру; либо распределяют указанный анодный слой поверх указанного слоя электролита; удаляют носитель (2) с указанного анодного слоя; распределяют указанный слой анодного носителя поверх указанного анодного слоя; и спекают многослойную структуру.

В WO 03/082956 A1 раскрыт мембранно-электродный блок, содержащий: анод; катод; и протонообменную мембрану, расположенную между анодом и катодом, в котором по меньшей мере один из указанных компонентов (анод, катод и протонообменная мембрана) содержит сульфированный сополимер, имеющий следующую химическую структуру:

где значение n/n+m изменяется в диапазоне от, примерно, 0.001 до, примерно, 1; Y может обозначать -S-, S (О), S (O)2, С (O), или P(O) (С6Н5), и их комбинацию; a Z может обозначать одинарную связь углерод-углерод, C (CH3) 2, С (CF3) 2, С (CF3) (C6H5), C (O), S (O)2, или Р (О) (C6H5).

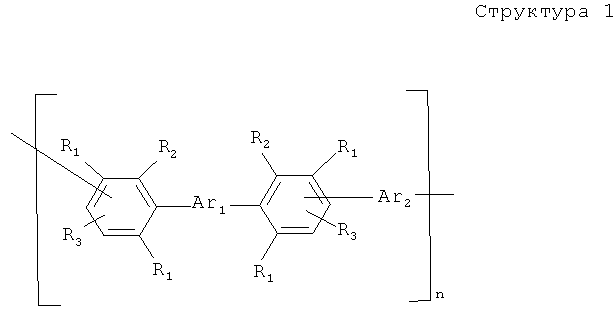

В US 7,301,002 В1 раскрыт сульфированный полифениленовый полимер, полученный посредством контролируемого сульфирования полифениленового полимера сульфирующим агентом, при этом сульфированный полифениленовый полимер имеет повторяющиеся звенья следующей структуры 1:

в которой R1, R2 и R3 являются одинаковыми или разными, а каждый R1, R2 и R3 обозначает H или незамещенный или инертно замещенный ароматический фрагмент; в которой Ar1 и Ar2 являются одинаковыми или разными, а каждый Ar1 и Ar2 обозначает незамещенный ароматический фрагмент или инертно замещенный ароматический фрагмент; в которой боковая цепь сульфонильной группы присоединена к углеродному атому; в которой на одно повторяющееся звено приходится от одной до шести сульфонильных групп; при этом n≤.2; и любая комбинация R1, R2 и R3 и Ar1 и Ar2 содержит под-комбинацию, выбранную из группы, состоящей из: а)R1,отличен от R2, b) R1 отличен от R3, с) R2 отличен от R3, d) Ar1 отличен от Ar2, и е) R1.=R2.=R3=Ar1=Ar2.

В 2004 году в статье журнала Journal of Power Sources, 127, стр.234-242, Сифрейном и др. (М. Cifrain et al.) было отмечено, что известные своей высокой эффективностью щелочные топливные элементы (ЩТЭ) применяют только в космической технике вследствие их высокой стоимости, короткого срока службы и высокой чувствительности к воздействию углекислого газа; и что возможно создание малозатратных и невосприимчивых к CO2 топливных элементов со сроками службы, позволяющими использовать топливные элементы для транспортных средств и резервных систем. Было указано, что ключевым является жидкий циркулирующий электролит, при использовании которого можно избежать множества проблем, присущих мембранным системам, например, регулирование воды и тепла. Кроме того, Сифрейном было указано, что стандартный электрод щелочного топливного элемента состоит из нескольких связанных политетрафторэтиленом слоев углеродной сажи, иногда также содержащих другие гидрофобные материалы типа твердого парафина или иных видов пластических масс, например, полиэтилена (ПЭ) или полисульфона (ПСУ), а также другие компоненты, такие как графит (для увеличения электропроводности), и порообразующие материалы (например, сахар); и что некоторые пористые политетрафторэтиленовые пленки прижимают со стороны газа, при этом электроды изготавливают с использованием процессов прокатки, прессования и спекания.

В 2009 году в статье журнала Journal of Power Sources, 187, стр.39-48, Ф. Бидо и др. (F. Bidault et al.) был проведен анализ газодиффузионных катодов для щелочных топливных элементов и сделан вывод о том, что общая характеристика и стабильность в основном определяется свойствами катода; в результате исследование сосредоточено на разработке катодов. Далее указано, что эксплуатационные характеристики и долговечность газодиффузионных электродов в значительной степени зависят от способа изготовления слоистых структур из углерода и политетрафторэтилена, и что выбор углеродного носителя и способа его обработки чрезвычайно важен с точки зрения конечной каталитической активности. Указано, что, в общем случае, электроды для щелочных топливных элементов состоят из нескольких слоев углеродной сажи, выполняющих различные функции; что в современных электродах наблюдается тенденция использовать катализаторы на углеродных носителях с большой поверхностью и политетрафторэтилены для получения требуемой трехфазной границы; и что при изготовлении электродов для щелочных топливных элементов используют способы прессования, прокатки, трафаретной печати и напыления.

В 2010 году в статье журнала Journal of Power Sources, 195, стр. 1271-1291, В. Небурчиловым и др. (V. Neburchilov et al.) был проведен анализ композиций, конструкций и способов изготовления воздушных катодов для щелочных цинк-воздушных топливных элементов. Указано, что наиболее перспективными композициями для воздушных электродов являются композиции, основанные на отдельных оксидах или их смесях, имеющих структуру шпинелей, перовскитов или типа пирохлора: MnO2, Ag, Co3O4, La2O3, LaNiO3, NiCo2O4, LaMnO3, LaNiO3 и т.д., что обеспечивает оптимальный баланс ORR активности и химической стабильности в щелочном электролите. Далее указано, что способы, использующие золь-гель процесс и обратные мицеллы, дают наиболее однородное распределение катализатора по углеродному носителю и наибольшую величину поверхности контакта катализатора. Далее описана конструкция воздушного катода, содержащая виды углеродной сажи, связующие реагенты, токовые коллекторы, тефлоновые мембраны, термическую обработку газодиффузионного слоя, и каталитические слои, оказывающие сильный эффект на эксплуатационные характеристики.

В WO 99/45604А раскрыт способ приготовления электродной пленки, согласно которому: (а) формируют смесь, содержащую либо анодный материал, либо активную катодную массу, полимер и растворитель; и (b) соединяют смесь с полимерным нерастворителем, чтобы удалить хотя бы часть растворителя из смеси для формирования электродной пленки - при этом в указанном источнике не приводится описание гидрофобного слоя.

В US 6,521,381 раскрыт способ изготовления конструкции электрода, согласно которому: (а) приготавливают пластину токового коллектора; (b) формируют смесь, содержащую протонпроводящий материал и частицы углерода; (с) наносят смесь на пластину токового коллектора и образуют пленку из смеси, при этом пленка имеет первую и вторую поверхности, и первая поверхность прикреплена к пластине; и затем (d) создают поток металлических атомов и накапливают атомы на второй поверхности пленки для формирования диспергированных металлических поликристаллов на второй поверхности пленки, при этом поток металлических атомов генерируют путем физического осаждения из газовой фазы, и указанное осаждение из газовой фазы проводят таким образом, чтобы сохранить физические характеристики металлических атомов во время генерирования потока и накапливания атомов на поверхности. Однако речь здесь идет о способах производства методом горячего прессования, и нет указания на инверсию фаз или использование методов нанесения покрытий.

В US 2002-0127474А раскрыта электрохимическая система, содержащая: электрохимический элемент, включающий в себя: (а) анод; (b) катод, и (с) избирательно протонпроводящую мембрану, расположенную между и связанную с указанными анодом и катодом. При этом указанная мембрана содержит: (а) гидрофобный матричный полимер и (b) гидрофильный неионный полимер, и указанные гидрофобный полимер и гидрофильный полимер вместе образуют избирательно протонпроводящую мембрану. В US 2002/0127474А1 приведены примеры использования методов инверсии фаз для получения асимметричной мембраны, которая с одной стороны содержит поры, селективно пропускающие протоны, и по меньшей мере частично блокирующие другие катионы, анионы и некоторые нейтральные молекулы.

В US №2004/0028875А1 раскрыт способ изготовления продукта с микро- и наноразмерной структурой, с использованием формы, имеющей соответствующую структуру на поверхности, в котором жидкую среду, содержащую отливаемый материал, приводят в контакт с указанной поверхностью формы; при этом указанный способ характеризуется тем, что жидкую среду подвергают обработке так, чтобы вызвать разделение фаз, и чтобы указанный отливаемый материал по меньшей мере частично затвердел на поверхности формы; а также тем, что получающийся продукт отделяют от поверхности формы.

В US 2009/0226636А1 раскрыт процесс изготовления электродной пластины для литиевого электрохимического элемента, согласно которому: а) смешивают полиэфирный полимер или сополимер, растворимый в воде по меньшей мере одну литиевую соль, по меньшей мере одно электрохимически активное вещество, воду и смешиваемый с водой органический растворитель в пропорции вода/органический растворитель максимум до 50% объема, чтобы получить водный раствор/суспензию, содержащий(ую) по меньшей мере 20 вес.% активной массы электрода, по меньшей мере 5 вес.% полиэфирного полимера или сополимера и по меньшей мере 1.5 вес.% литиевой соли; b) наносят водной(ую) раствор/суспензию в виде тонкой пленки на электродную основу; и с) высушивают тонкую пленку для получения тонкопленочной электродной пластины, с содержанием остаточной воды менее 1000 ppm. Нанесение покрытия проводят на токовом коллекторе, а инверсия фаз реализуется для удаления растворителя при высушивании.

В WO 2006/015462А раскрыт процесс приготовления ионопроницаемой мембраны сепаратора, армированной посредством сетки, согласно которому: обеспечивают сетку (2A) и подходящую пасту (5), устанавливают указанную сетку (2A) в вертикальное положение, равномерно наносят указанную пасту на обе стороны указанной сетки для получения сетки с вмазанной пастой (2B), и осуществляют стадию симметричного формирования пор и стадию симметричной коагуляции для указанной сетки так, чтобы получилась мембрана сепаратора, армированная сеткой. В WO 2006/015462A раскрыты покрытия, армированные на полимерной сетке. Предложено их применение в электролизе щелочной воды, в аккумуляторных батареях (кислотных и щелочных), топливных элементах и в различных комбинациях указанного применения.

Широкое применение топливных элементов сдерживается высокой стоимостью газодиффузионных электродов и необходимостью обеспечения баланса свойств для эффективного функционирования элементов в течение долгого срока службы, например, в случае щелочных топливных элементов сдерживающим фактором являются их габаритные характеристики, определяемые используемыми способами производства, и невозможность приспособления обычных способов их изготовления к условиям непрерывных производственных линий.

Таким образом, существует необходимость разработать совершенно иной подход к производству газодиффузионных электродов для топливных элементов, при этом сохраняя баланс свойств, необходимых для эффективной длительной эксплуатации топливных элементов.

Раскрытие изобретения

Известные из уровня техники газодиффузионные электроды изготавливают с использованием технологий прокатки для получения требуемой смеси гидрофобных и гидрофильных пор в электропроводящей матрице в результате диспергирования электропроводящих компонентов, например, частиц углерода, графита или металла в присутствии катализатора, необходимого для эффективной длительной работы топливного элемента. Из уровня техники известно использование в многослойных электродах политетрафторэтилена (ПТФЭ) или сополимеров перфорированного этилен пропилена (ФЭП) и в качестве гидрофобного компонента для получения гидрофобных каналов, и в качестве связующего для переноса газа. Хотя ПТФЭ нерастворим, он подвержен ползучести при температуре перехода близкой к комнатной и, следовательно, его можно подвергать формованию в условиях холодной прокатки, «связывая» многослойные газодиффузионные электроды. Таким образом, ПТФЭ присутствует в электродах в виде полученной холодной агломерацией (спеканием) (cold-sintered) сплошной структуры. Кроме того, известные газодиффузионные электроды, описанные в GB 2,316,801 A, EP 1 930 974А и WO 02/082956 A1, непригодны для использования в гальванических элементах, таких как топливный элемент или батарея, в которых реагенты представляют собой газообразные вещества, а электролит находится в водном растворе, поскольку в них отсутствует гидрофобный слой.

Неожиданно обнаружилось, что присутствие гидрофобных частиц, таких как частицы ПТФЭ,, в мембране, полученной методом инверсии фаз растворимых полимеров, например полисульфона, позволяет получить гидрофобные каналы, необходимые для многослойных газодиффузионных электродов, и избежать утечки электролита, не прибегая к холодной агломерации ПТФЭ частиц, т.е., получить электрод, в котором ПТФЭ не является связующим веществом. Производство многослойных газодиффузионных электродов посредством стандартных методов заливки с последующей инверсией фазы [т.е. удаления растворителя (по меньшей мере одного), например, путем испарения растворителя или погружением в нерастворитель или в смесь нерастворителя (по меньшей мере одного) и растворителя (по меньшей мере одного)] является фундаментальным технологическим прорывом, который позволяет отказаться от ранее применяемых кустарных методов производства, способствует значительному снижению затрат, усовершенствованию управления параметрами производства, и решает присущие известным способам производства проблемы с габаритными размерами. Хотя известны методы инверсии фаз для получения слоев в электродах, заявителю не известно применение этих методов к производству именно газодиффузионных электродов. Кроме того, технологии заливки особенно хорошо зарекомендовали себя в непрерывном и автоматизированном крупномасштабном производстве, при сопутствующем гигантском сокращении издержек производства на квадратный метр. В сравнении с ПТФЭ газодиффузионными электродами, полученными холодной агломерацией (т.е. путем холодной прокатки или каландрирования), габаритные размеры отлитых электродов практически ничем не ограничены. Кроме того, по воспроизводимости результатов и однородности отлитые электроды значительно превосходят ПТФЭ электроды, которые изготавливают партиями.

Цель настоящего изобретения - разработка подхода, существенно отличающегося от уровня техники, к изготовлению газодиффузионных электродов для электрохимических элементов при сохранении необходимого баланса свойств для их эффективного длительного функционирования в электрохимических элементах.

Преимуществом изобретения является то, что газодиффузионные электроды, используемые в жидком электролите, больше не связаны технологическими ограничениями известного уровня техники.

Следующим преимуществом изобретения является значительное уменьшение технологической сложности при изготовлении газодиффузионных электродов и, следовательно, сокращение затрат.

Еще одним преимуществом изобретения является использование методов заливки, которые зарекомендовали себя в крупномасштабном производстве непрерывного цикла.

Еще одним преимуществом изобретения является возможность экологически ответственной утилизации газодиффузионных электродов посредством растворения их в органических растворителях, при котором не выделяются агрессивные и токсичные фтороводородные соединения, вырабатываемые при сжигании известных из уровня техники электродов.

Еще одним преимуществом изобретения является возможность отливки мембранно-электродных блоков за один проход.

В соответствии с первым аспектом изобретения, способ изготовления газодиффузионного электрода содержит следующие стадии:

обеспечивают первый слой, представляющий собой электрохимически активный слой, посредством заливки пористой электропроводящей сетки суспензией частиц электропроводящего материала в растворе первого связующего вещества;

обеспечивают второй слой посредством заливки указанного первого слоя суспензией частиц гидрофобного материала в растворе второго связующего вещества и

обеспечивают гидрофобный газодиффузионный слой посредством инверсии фаз указанных первого и второго слоев, посредством которой формируют пористость в обоих первом и втором слоях.

Газ диффундирует через гидрофобный слой к активному слою, в котором газ и жидкий электролит взаимодействуют друг с другом.

В соответствии со вторым аспектом настоящего изобретения предлагается газодиффузионный электрод, полученный указанным выше способом изготовления.

В соответствии с третьим аспектом настоящего изобретения реализовано применение указанного выше газодиффузионного электрода в мембранно-электродном блоке.

В соответствии с четвертым аспектом настоящего изобретения реализован мембранно-электродный блок, содержащий вышеуказанный газодиффузионный электрод.

В соответствии с пятым аспектом изобретения реализован способ изготовления мембранно-электродного блока, в котором указанный мембранно-электродный блок содержит мембрану, расположенную между двумя электродами, при этом по меньшей мере один электрод представляет собой газодиффузионный электрод, а указанный способ содержит стадию заливки указанного мембранно-электродного блока за один проход, и указанный способ предпочтительно содержит по меньшей мере одну стадию инверсии фазы.

В соответствии с шестым аспектом настоящего изобретения мембранно-электродный блок получают вышеуказанным способом.

В соответствии с седьмым аспектом настоящего изобретения реализован водоотталкивающий (гидрофобный газодиффузионный) слой, получаемый способом, который содержит инверсию фазы слоя, содержащего второе связующее вещество и гидрофобные частицы.

В соответствии с восьмым аспектом предлагаемого изобретения

Несмотря на то, что в данной сфере наблюдается постоянное улучшение, изменение и развитие устройств, предполагается, что заявляемые изобретения представляют собой существенно новые не известные из уровня техники усовершенствования; в результате предлагаются более эффективные, стабильные и надежные устройства соответствующего назначения.

Перечисленные выше, а также и иные характеристики, признаки и преимущества заявленного изобретения будут более ясны из приведенного далее подробного описания, которое следует толковать в совокупности с сопровождающими описание чертежами, на примерах иллюстрирующими принципы изобретения. Описание приведено только ради примера и не призвано ограничить объем притязаний изобретения. Указанные ниже обозначения соответствуют обозначением, приведенным на чертежах.

Краткое описание чертежей

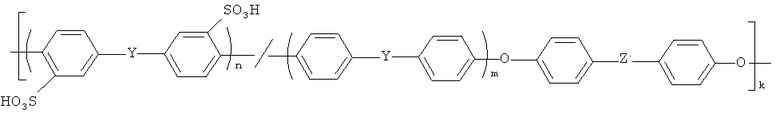

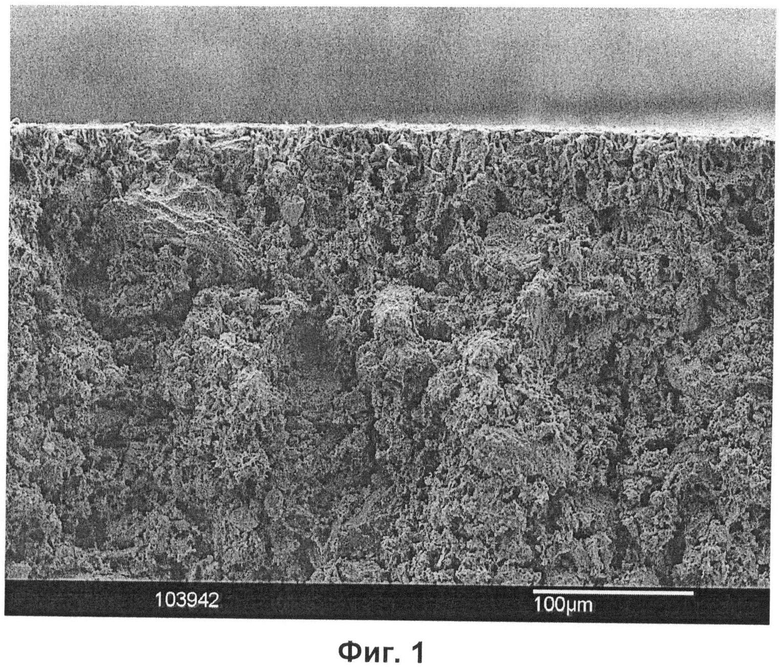

Фиг.1 представляет собой внутреннюю структуру активного слоя (АС).

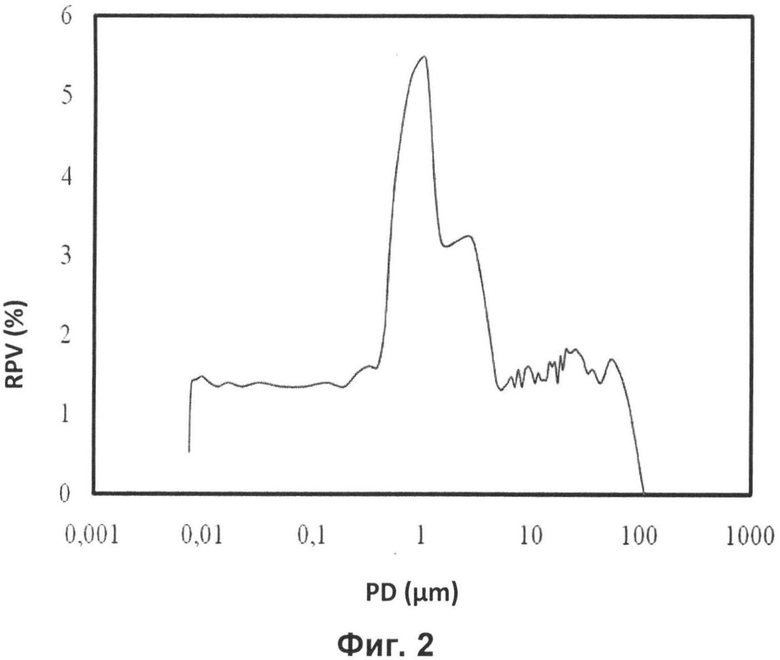

Фиг.2 представляет собой график, иллюстрирующий относительный объем пор (RPV) в процентах в зависимости от диаметра пор (PD) в микронах для активного слоя (АС).

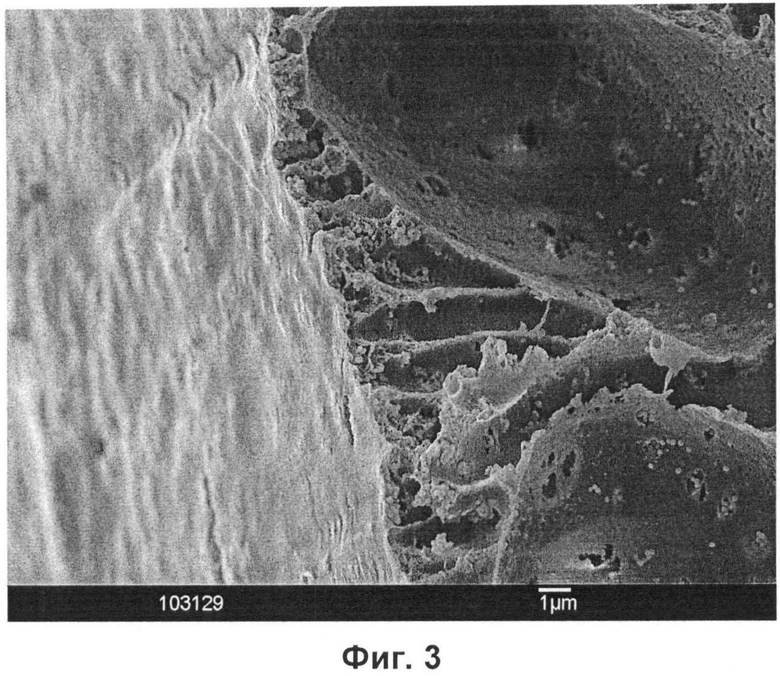

Фиг.3 представляет собой микрофотографию, полученную посредством сканирующей электронной микроскопии и иллюстрирующую внутреннюю структуру гидрофобного слоя (ГФС).

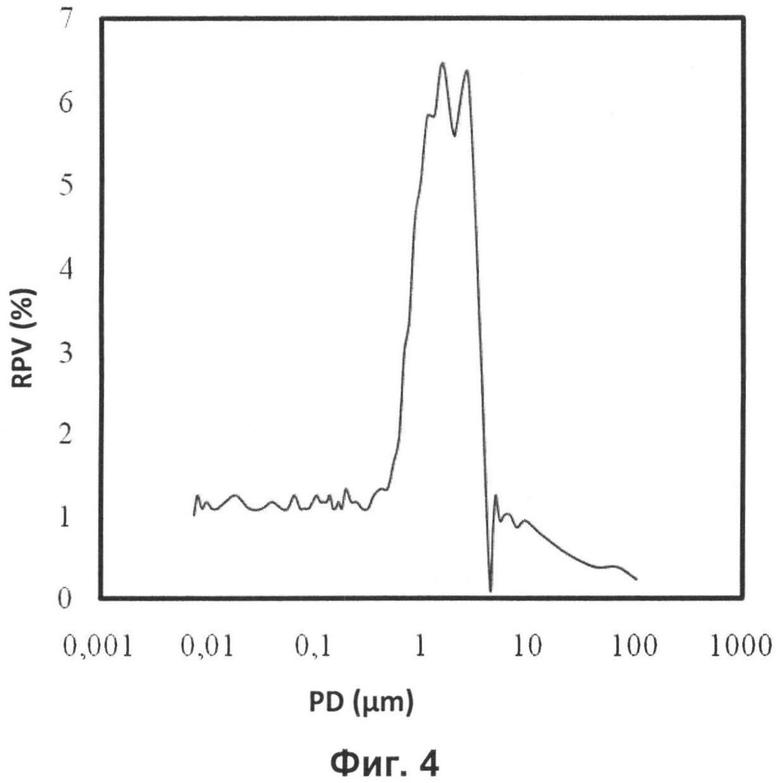

Фиг.4 представляет собой график, иллюстрирующий относительный объем пор (RPV) в процентах в зависимости от диаметра пор (PD) в микронах для гидрофобного слоя (ГФС).

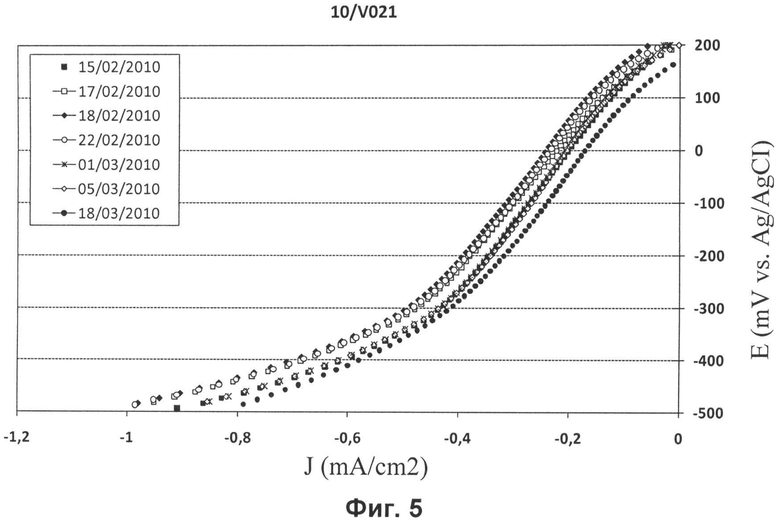

Фиг.5 представляет собой поляризационные характеристики для реакции восстановления кислорода в катодном полуэлементе в условиях работы микробного топливного элемента с газодиффузионным электродом 10/V021 с ГФС, который содержит 75 вес.% ФЭП /25 вес.% полисульфона и электролита с составом фосфатно-солевой буферный раствор ФСБР + ацетат + бактерии.

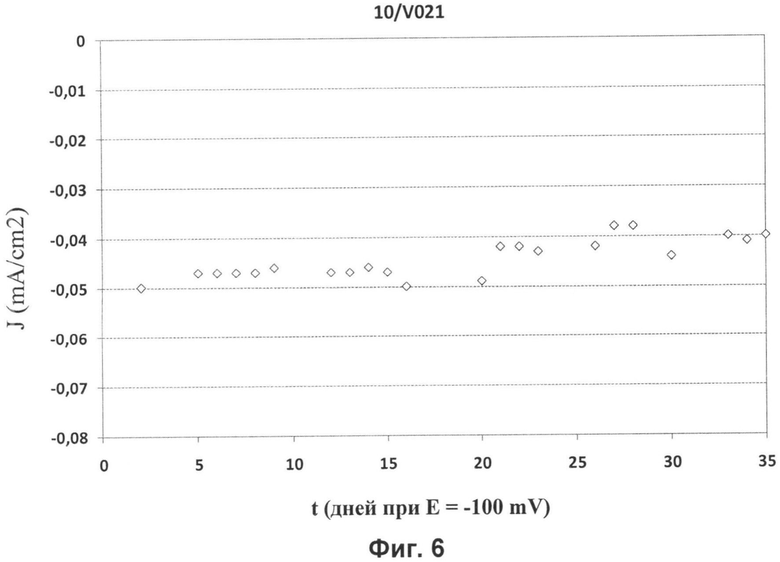

Фиг.6 представляет собой график плотности тока в зависимости от времени в катодном полуэлементе после приложения напряжения в -100 мВ на газодиффузионный электрод 10/V021 с ГФС, состоящем из 75 вес.% ФЭП /25 вес.% полисульфона и электролита с составом фосфатно-солевой буферный раствор ФСБР + ацетат + бактерии.

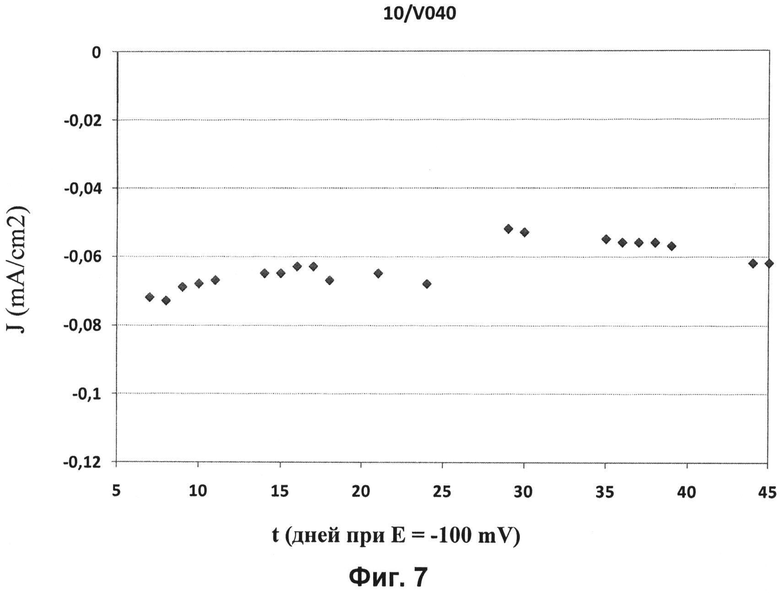

Фиг.7 представляет собой график плотности тока в зависимости от времени в катодном полуэлементе после приложения напряжения в -100 мВ на газодиффузионный электрод 10/V040 с ГФС, который состоит из 75 вес.% ФЭП /25 вес.% полисульфона и электролита с составом фосфатно-солевой буферный раствор ФСБР + ацетат.

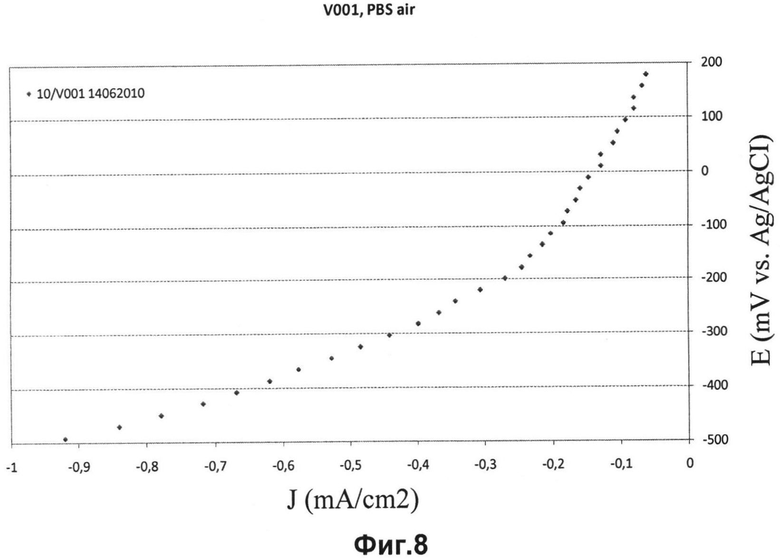

Фиг.8 представляет собой поляризационные характеристики для реакции восстановления кислорода в катодном полуэлементе для газодиффузионного электрода 10/V001 с ГФС, который содержит чистый полисульфон (т.е. без гидрофобных частиц) и электролит из фосфатно-солевого буферного раствора ФСБР.

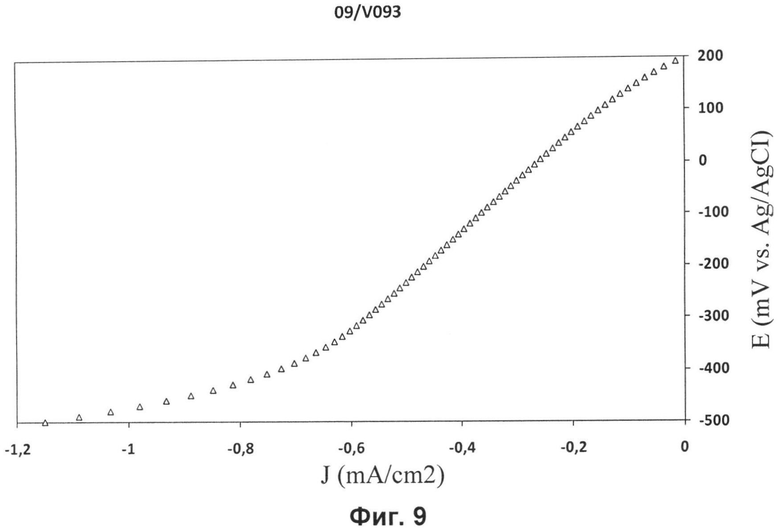

Фиг.9 представляет собой поляризационные характеристики в катодном полуэлементе в условиях работы микробного топливного элемента с газодиффузионным электродом 09/V093 без ГФС и с электролитом с составом фосфатно-солевой буферный раствор ФСБР + ацетат + бактерии.

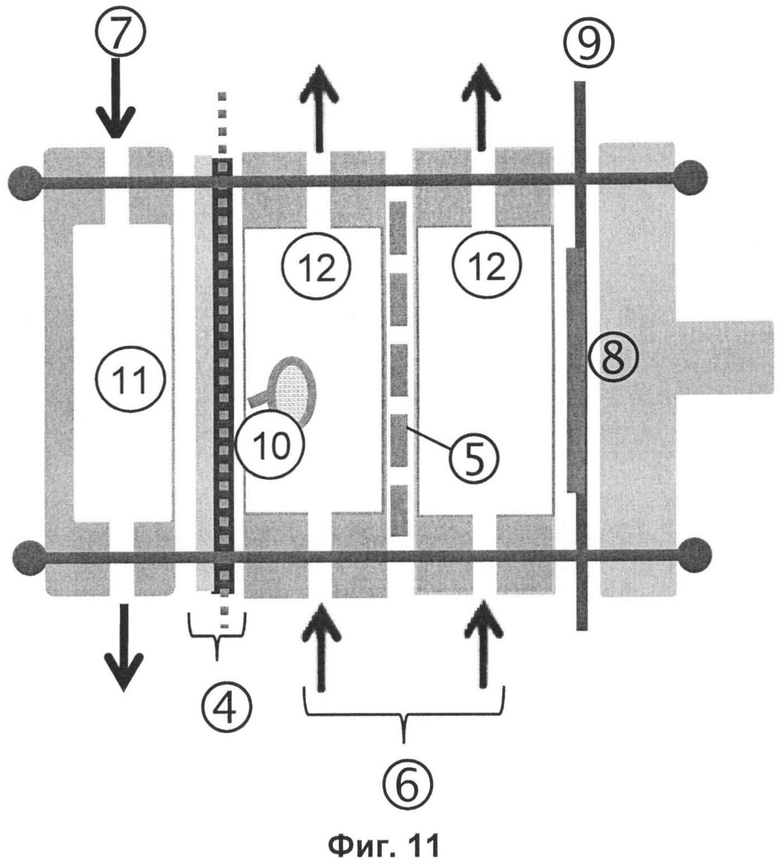

Фиг.10 представляет собой схематическое изображение многослойного газодиффузионного электрода в соответствии с предлагаемым изобретением, где (1) - сетка из нержавеющей стали (токовый коллектор), (2) - активный слой (АС); и(3) - гидрофобный слой (ГФС).

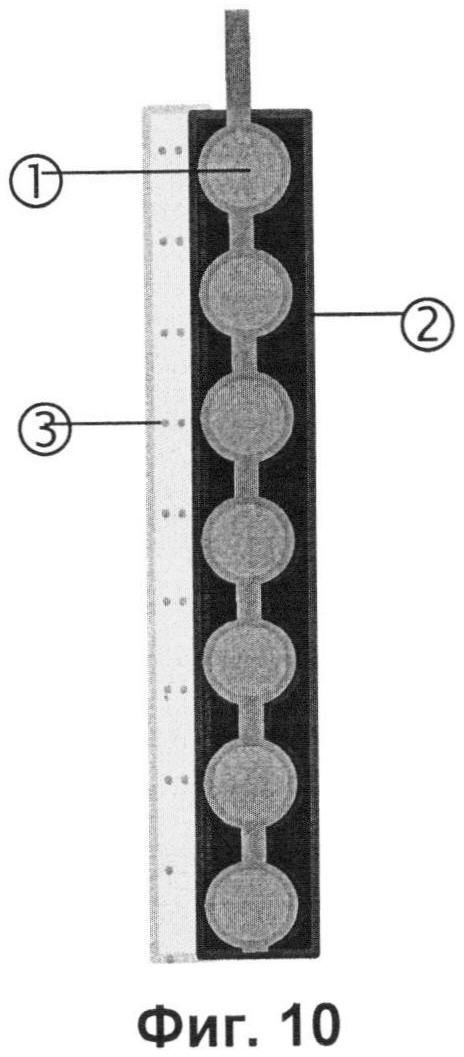

Фиг.11 представляет собой схематическое изображение (вид сбоку) катодного полуэлемента, используемого для получения характеристик электродов, где (4) - газодиффузионный электрод, (5) - ионопроницаемая мембрана, (6) - рециркуляция электролита (МТЭ среда), 20 mL/min; (7) - подача сжатого воздуха при избыточном давлении 5 mbarg, (8) - платиновый (Pt) диск на (9) титановой пластине (противоэлектрод); (10) - зондовый электрод сравнения Ag/AgCl, 3М KCl; (11) - газовая камера (корпус из поливинилиденфторида ПВДФ); и (12) - электролитная камера (ПВДФ корпус).

На разных фигурах одни и те же или аналогичные элементы обозначены одинаково.

Осуществление изобретения

Настоящее изобретение будет описано в отношении конкретных вариантов его реализации и со ссылкой на определенные чертежи, но объем изобретения ограничивается не описанием и чертежами, а только формулой изобретения. Приведенные чертежи являются схематичными, и их не следует толковать ограничительно. На чертежах для наглядности некоторые конструктивные элементы могут быть показаны с преувеличением размеров, а не вычерчены в масштабе. Такие размеры и их соотношения не соответствуют вариантам реального осуществления изобретения на практике.

Кроме того, термины первый, второй, третий и тому подобные перечисления в описании и пунктах формулы использованы для проведения различия между подобными элементами и не обязательно относятся к описанию последовательности во времени, в пространстве, в порядке ранжирования либо в иной манере. Следует понимать, что таким образом используемые термины при соответствующих обстоятельствах являются взаимозаменяемыми, и что описываемое изобретение может функционировать при других последовательностях, которые отличаются от последовательностей, описываемых или проиллюстрированных в заявке.

Следует также добавить, что термины сверху, снизу, над, под и тому подобные определения ориентации использованы в описательных целях и не обязательно определяют относительное расположение. Следует понимать, что таким образом используемые термины при соответствующих обстоятельствах являются взаимозаменяемыми, и что описываемое изобретение может функционировать и при других ориентациях, которые отличаются от ориентации, описываемых или проиллюстрированных в заявке.

Отметим, что используемый в формуле изобретения термин «содержащий» не следует толковать ограничительно как охватывающий только лишь перечисленные далее средства; он не исключает другие элементы или стадии. Таким образом, его следует толковать как термин, определяющий присутствие изложенных признаков, совокупностей, стадий или компонентов так, как изложено, но при этом не исключая присутствие или добавление одного или нескольких других признаков, совокупностей, стадий или компонентов, или их групп. Так, толкование выражения «устройство, содержащее средства A и B» не должно быть ограничено устройствами, состоящими только из компонентов A и B. Оно означает, что в отношении настоящего изобретения существенными компонентами устройства являются компоненты A и B.

Аналогичным образом стоит отметить, что используемый в формуле изобретения термин «связанный» не следует толковать в смысле только лишь непосредственных связей. Могут использоваться термины «связанный» и «соединенный», наряду с производными формами. Следует понимать, что указанные термины не являются синонимами. Так, смысловой охват выражения «устройство A связано с устройством B» не должен быть ограничен устройствами или системами, в которых выход устройства A напрямую связан с входом устройства B. Это выражение должно означать, что существует некий путь между выходом A и входом B, который может включать в себя другие устройства или средства. «Соединенный» может означать, что два элемента или несколько элементов либо находятся в непосредственном физическом или электрическом контакте друг с другом, либо что два элемента или несколько элементов не находятся в непосредственном контакте друг с другом, но все равно совместно функционируют или взаимодействуют друг с другом.

Используемое в данном описании упоминание «один вариант» или «вариант» реализации изобретения означает, что конкретный признак, структура или характеристика, описываемый(ая) в связи с таким вариантом изобретения входит по меньшей мере в один из вариантов реализации предлагаемого изобретения. Так, при появлении фраз «в одном варианте» или «в варианте» реализации изобретения в различных местах представленного описания, не обязательно имеется в виду один и тот же вариант реализации изобретения, хотя может быть и один и тот же. Кроме того, конкретные признаки, структуры или характеристики могут соответствующим образом сочетаться в одном или нескольких вариантах, что должно быть понятно специалисту из описания изобретения.

Точно так же следует понимать, что в описании примеров реализации изобретения различные признаки иногда сгруппированы в один вариант изобретения, фигуру чертежа или их описание с целью оптимального раскрытия сути изобретения и для более полного понимания нескольких или одного из различных аспектов изобретения. Такой способ раскрытия изобретения, тем не менее, не должен быть истолкован как отражающий замысел, в котором заявленное изобретение нуждается в большем количестве признаков, чем явно изложено в каждом пункте формулы. Скорее, как будет показано в приведенной далее формуле изобретения, аспекты изобретения заключены не во всех, а в меньшем количестве указанных ранее признаков одного варианта изобретения. Таким образом, формула изобретения, изложенная после подробного описания изобретения, тем самым четко встроена в это подробное описание, при этом каждый пункт формулы сам по себе является отдельным вариантом реализации изобретения.

Кроме того, хотя некоторые приведенные в описании варианты изобретения включают одни и не включают другие признаки, включенные в другие варианты изобретения, допускается, что совокупности признаков разных вариантов реализации изобретения входят в объем притязаний заявляемого изобретения и образуют другие варианты реализации изобретения, что должно быть понятно специалисту в соответствующей области техники. Например, в приведенной далее формуле изобретения любые из заявленных вариантов изобретения можно использовать в любой совокупности.

В представленном далее описании изложены различные конкретные подробности изобретения. Однако следует понимать, что варианты изобретения могут быть реализованы и без этих конкретных подробностей. В других примерах подробности хорошо известных способов, структур и методик не приводятся, чтобы не препятствовать пониманию описания изобретения.

Поясняемые далее термины приведены исключительно с целью облегчения понимания изобретения.

Определения

Газодиффузионный электрод в контексте раскрываемого изобретения представляет собой электрод, позволяющий реализовать область контакта между твердой, жидкой и газовой фазами, в котором электропроводный катализатор способствует протеканию электрохимической реакции между жидкой и газовой фазами, и который обычно содержит токовый коллектор, (пористую электропроводную сетку), электрохимически активный слой (AL), в котором протекает электрохимическая реакция, имеющий высокую электропроводность и проницаемость пор для газа и электролита, и имеющий область контакта с электролитом на одной поверхности и водоотталкивающий (гидрофобный газодиффузионный) слой (ГФС) на другой поверхности. Гидрофобный слой (ГФС) своей внешней поверхностью находится в контакте с газом, при этом поры проницаемы для газа, с возможностью препятствовать утечке электролита на внешней поверхности газодиффузионного слоя.

Термин «мембранно-электродный блок» в контексте раскрываемого изобретения означает мембрану, расположенную между двумя электродами, при этом термин охватывает топливные элементы, батареи и их гибридные конструкции.

Термин «связующее вещество» в контексте раскрываемого изобретения означает смолистый или полимерный материал, который придает механическую прочность слою, в котором находится, т.е. буквально «связывает» (скрепляет) этот слой, при этом этот термин не означает просто полимер, частицы которого находятся в слое в виде суспензии.

Термин «батарея» в контексте раскрываемого изобретения означает электрохимическое устройство, которое позволяет протекать реакциям на аноде и катоде, при этом топливо содержится внутри корпуса батареи или представляет собой атмосферный воздух. Таким образом определенный термин «батарея» также включает в себя воздушно-металлические элементы, в которых металл окисляется до ионов в растворе на аноде, а воздух из атмосферы окисляется до гидроксильных ионов.

Термин «топливный элемент» в контексте раскрываемого изобретения означает электрохимический элемент, который преобразует топливо, подаваемое от внешнего источника вне корпуса элемента, в электрический ток. Он генерирует электричество внутри элемента путем окислительной реакции на аноде и восстановительной реакции на катоде, при этом во время окисления высвобождаются электроны, которые перемещаются к катоду по внешней цепи, выполняя электрическую работу. Цепь подзаряжают перемещением компенсационного заряда через электролит, например, в виде положительных ионов. Топливные элементы выполнены из трех секций, расположенных слоями: анод, электролит и катод.

Термин «биологический топливный элемент (биотопливный элемент)» в контексте раскрываемого изобретения означает устройство, способное непосредственно преобразовывать энергию химического реактива в электрическую энергию посредством электрохимических реакций, в том числе и биохимическими путями. В биотопливных элементах используют биокатализаторы, которые включают в себя ферментные и неферментные белки, например микробы.

При приготовлении мембран используют инверсию фаз, которая заключается в фазовом разделении полимерных растворов для формования пористых полимерных пленок. Известно три основных способа инициирования необходимого расслоения при фазовом разделении: изменение температуры на границе полимерного раствора, благодаря чему происходит теплообмен и инициируется расслоение (так называемый теплового разделения фаз TIPS); воздействие на первоначальный раствор с помощью реакции, вызывающей фазовое разделение (так называемый способ реакционного разделения фаз RIPS); и добавление в полимерный раствор пара или жидкости, при котором получается диффузионный массообмен, вызывающий локальное изменение состава полимерной пленки и расслоение (так называемый способ диффузионный способ разделения фаз DIPS). Разработано три типа методик для реализации способа DIPS: коагуляция путем абсорбции нерастворителя из паровой фазы, испарение растворителя и погружение в ванну, содержащую нерастворитель. Осаждение погружением осуществляют путем диффузии нерастворителя из коагуляционной ванны в полимерную пленку и диффузии растворителя из полимерного раствора в ванну с нерастворителем.

Термин «частица» в контексте раскрываемого изобретения охватывает различные формы и включает в себя волокна, трубки, агломераты, круглые образования и т.д.

Аббревиатура ПТФЭ в контексте настоящей заявки означает политетрафторэтилен, также известный как политетрафторетен.

Аббревиатура ФЭП в контексте раскрываемого в заявке изобретения означает сополимеры перфторированного этилен-пропилена, также известные как перфорированные этан-пропеновые сополимеры.

Аббревиатуры ПСФ и ПСУ в контексте раскрываемого в заявке изобретения означают полисульфон.

Далее изобретение будет подробно описано в нескольких вариантах его реализации. Ясно, что и другие варианты изобретения могут быть реализованы, основываясь на знании специалиста в соответствующей области техники, не выходя при этом за пределы притязаний, соответствующих сути и содержанию изобретения, при этом объем притязаний ограничивается только формулировками прилагаемой формулы изобретения.

Следует понимать, что хотя в заявке приведены предпочтительные варианты реализации, конкретные конструкции и варианты исполнения изобретения, а также материалы, обсуждаемые для устройств в соответствии с настоящим изобретением, они не исключают того, что могут быть сделаны различные изменения и модификации, касающиеся формы и деталей исполнения, не выходящие за пределы объема настоящего изобретения. Например, любые приведенные выше формулировки являются просто примерами, представляющими возможные используемые технологические операции. В блок-схемы могут быть добавлены или из них исключены функциональные возможности назначения, а в функциональных блоках различные операции могут заменять друг друга. Описываемые в объеме предлагаемого изобретения способы могут быть изменены путем дополнения или удаления каких-либо стадий.

Процесс изготовления газодиффузионного электрода

В соответствии с первым аспектом предлагаемого изобретения, способ изготовления газодиффузионного электрода, содержит следующие стадии:

обеспечивают первый слой, представляющий собой электрохимически активный слой, посредством заливки пористой электропроводящей сетки суспензией из частиц электропроводящего материала в растворе первого связующего вещества;

обеспечивают второй слой посредством заливки первого слоя суспензией частиц гидрофобного материала в растворе второго связующего вещества и

обеспечивают гидрофобный газодиффузионный слой посредством инверсии фаз указанных первого и второго слоев, посредством которой формируют пористость в обоих первом и втором слоях.

Во время приготовления суспензии из частиц гидрофобного материала в растворе второго связующего вещества может возникать сильное пенообразование, вызванное отталкиванием частиц гидрофобного материала, например, если ПТФЭ-частицы диспергированы в растворе полисульфона в N-этилпирролидоне. В таком случае перед нанесением такой суспензии на первый слой следует дать суспензии отстояться, пока пена не осядет.

В соответствии с предпочтительным вариантом реализации первого аспекта изобретения, указанный первый слой подвергают процессу инверсии фаз, в результате реализуется пористость указанного первого слоя перед нанесением на него указанного второго слоя.

Далее в соответствии с предпочтительным вариантом реализации первого аспекта изобретения указанные первый и второй слои одновременно подвергают процессу инверсии фаз, в результате реализуется пористость в указанных первом и втором слоях.

В соответствии с другим предпочтительным вариантом реализации первого аспекта изобретения, процесс инверсии фаз реализуется путем погружения в нерастворитель или в смесь растворителя с нерастворителем. Подходящие нерастворители включают в себя n-пропанол, изопропанол, n-бутанол и воду.

Подходящие электропроводящие частицы представляют собой проводящие электричество частицы с удельной поверхностью в диапазоне от 1 м2/г до 1500 м2/г - например, металлические частицы и углеродные частицы, при этом предпочтительно, чтобы частицы углерода с высокой электропроводностью имели величину удельной поверхности не менее 100 м2/г. Подходящие электропроводящие частицы углерода с большой удельной поверхностью включают в себя графит, углеродные нанотрубки, углеродную сажу, например, Norit SX-1G, Vulcan ХС-72, Ketjenblack.

В соответствии с другим предпочтительным вариантом реализации первого аспекта настоящего изобретения, указанный электропроводящий материал представляет собой углерод или металл.

В соответствии с еще одним предпочтительным вариантом реализации первого аспекта предлагаемого изобретения в указанной суспензии частиц электропроводящего материала отношение массы электропроводящих частиц к массе первого связующего вещества составляет от 60 до 95 вес.%, предпочтительно от 70 до 80 вес.%.

Методики отливки в сочетании с принципами инверсии фаз позволяют контролировать наиболее важные свойства газодиффузионных электродов, такие как толщина, пористость, распределение пор, структуру (форму) пор, механические характеристики, размеры, в особенности, гидрофобные каналы, позволяющие газу диффундировать в электрод и предотвращать утечку электролита с внешней поверхности газодиффузионного электрода, и перенапряжение. Такой контроль может быть реализован посредством изменения ширины щели или отверстия литейной головки, выбирая в качестве связующего вещества для электрода различные полимеры, используя частицы порообразующих материалов в определенном количестве и определенных размеров, варьируя отношение объема полимера к объему материала электрода, весовое отношение массы полимера к массе растворителя, меняя виды растворителей и нерастворителей, а также температуру экстрагирования или коагуляции. Однако для того, чтобы газодиффузионный катод можно было заливать, связующее вещество должно быть растворимым, а наиболее растворимые полимеры характеризуются высокими значениями поверхностной энергии (например, 41 мДж/м2 для PSf). Полимер ПТФЭ, выбранный в качестве связующего вещества в многослойных электродах из уровня техники, является нерастворимым, но может действовать в качестве связующего, поскольку он подвержен крипу при температуре перехода, близкой к комнатной, и, следовательно, его можно формовать в условиях холодной прокатки, что позволяет путем холодной агломерации формировать ПТФЭ слой, который связывает многослойный газодиффузионный электрод и при этом обеспечивает гидрофобные каналы для транспорта газа и предотвращения поверхностной утечки гидрофильного электролита.

Изобретатели с удивлением обнаружили, что присутствие гидрофобных частиц, таких как частицы ПТФЭ, в пористом слое, полученном инверсией фаз растворимых в растворителях связующих веществ, характеризующихся высокими значениями поверхностной энергии, например, частиц полисульфона, создает гидрофобные каналы для транспорта газа, которые также предотвращают поверхностную утечку жидкого (гидрофильного) электролита, несмотря на огромную разницу в значениях поверхностной энергии между гидрофобными частицами (например, 18 мДж/м2 для ПТФЭ) и растворимых в растворителях связующих веществ (например, 41 мДж/м2 для ПСФ). Более того, по-видимому, в этом случае необходимые гидрофильные и гидрофобные каналы могут быть гораздо более точно соединены друг с другом, благодаря чему жидкий электролит и газ могут вместе попадать в электрохимически активный слой (AL), что позволяет эффективно реализовать электрохимическую реакцию. В результате такого сочетания каналов в электрохимически активном слое (AL) получается газодиффузионный электрод с высокими эксплуатационными свойствами при более оптимальном трехфазном контакте, т.е. области межфазного взаимодействия газ - жидкость - твердое тело, который при этом предотвращает утечку электролита с поверхности газодиффузионного электрода - идеальное сочетание свойств для газодиффузионных электродов.

Можно использовать один растворитель или смесь растворителей. Варьирование состава смеси растворителей может привести к получению пленок с различной структурой, что ведет к изменению эксплуатационных характеристик электродов. Подходящими растворителями могут быть N,N-диметилформамид (ДМФА), формамид, диметилсульфоксид (ДМСО), N,N-диметилацетамид (ДМАА), ацетонитрил, ацетамид, трихлорэтилен, хлороформ, дихлорметан, N-метилпирролидон (N-МП) и N-этилпирролидон (N-ЭП).

В соответствии с еще одним предпочтительным вариантом реализации первого аспекта настоящего изобретения указанный гидрофобный слой выполнен с возможностью препятствования утечке электролита.

В соответствии с еще одним предпочтительным вариантом реализации первого аспекта настоящего изобретения указанная суспензия частиц гидрофобного материала в растворе указанного второго связующего вещества также содержит гидрофобизирующую добавку.

В соответствии с еще одним предпочтительным вариантом реализации первого аспекта настоящего изобретения указанная суспензия частиц электропроводящего материала в растворе первого связующего вещества и/или указанная суспензия частиц гидрофобного материала в растворе со вторым связующим веществом содержит реагент, способствующий порообразованию.

Способствующие порообразованию подходящие материалы включают в себя гидрофильные полимеры. Подходящие гидрофильные полимеры включают в себя поли(винилпирролидон) (ПВП), поперечно-связанный поливинилпирролидон (ПВПП), поливиниловый спирт, поливинилацетат, метил целлюлозу и полиэтиленоксид. Можно также использовать неорганические порошки с соответствующим распределением размеров частиц для более тонкого регулирования размеров пор в различных слоях. Например, порошки ZnO или CaCO3 легко вымываются из изготовленного электрода с помощью раствора кислоты или щелочи.

В соответствии с еще одним предпочтительным вариантом реализации первого аспекта настоящего изобретения указанная суспензия частиц электропроводящего материала в растворе с первым связующим веществом также содержит катализатор. Подходящие каталитические материалы включают в себя благородные металлы, например, платину или серебро, неблагородные металлы, оксиды марганца, перовскиты или шпинели. Подходящие анодные каталитические материалы включают в себя никель, никель Ренея, церий и материалы с составом поверхности, содержащим соединение Mx/Pty/Sub; где M выбирают из группы элементов Fe, Co, Rh и Ir; или в котором M обозначает два различных элемента, выбираемых из группы, содержащей Fe, Co, Rh, Ir, Ni, Pd, Cu, Ag, Au и Sn; и в котором Sub обозначает материал носителя (субстрат), выбираемый из Ru и Os; при этом соответствующие компоненты присутствуют в составе поверхности в конкретных диапазонах величин.

Токовый коллектор (пористая электропроводящая сетка)

В соответствии с предпочтительным вариантом реализации первого аспекта предлагаемого изобретения пористая электропроводящая сетка представляет собой углеродный электрод, например, связанный смолой углерод или пенографит, литой металлический электрод, например, штампованный металлический лист, полученный прядением из расплава металлический материал, или металлическую решетку, металлический экран, металлическую сетчатую ткань, вспененный металл или электропроводящую сетка. Выбор материала для пористой электропроводящей сетки определяется конкретными требованиями при использовании электрода. Подходящими материалами являются также нержавеющая сталь и никель. Размер пор в пористой электропроводящей сетке преимущественно составляет от 149 мкм до 840 мкм.

В соответствии с предпочтительным вариантом реализации первого аспекта настоящего изобретения пористую электропроводящую сетку подвергают химической или термической обработке, например, для предотвращения коррозии в сильных кислотных электролитах.

Гидрофобные частицы

Подходящие гидрофобные частицы включают в себя фторированные полимеры, например, ПТФЭ или ФЭП, и минералы, например, тальк. Особенно хорошо использовать ПТФЭ с диаметром частиц в несколько микрон.

В соответствии с предпочтительным вариантом реализации первого аспекта настоящего изобретения, соотношение веса гидрофобных частиц к весу второго связующего вещества в указанной суспензии частиц гидрофобного материала в растворе второго связующего вещества составляет от 1,25 до 20, предпочтительно от 2,5 до 6.

В соответствии с другим предпочтительным вариантом реализации первого аспекта настоящего изобретения концентрация гидрофобных частиц во втором слое составляет от 5 до 80 вес.%, предпочтительно от 50 до 75 вес.%.

В соответствии с еще одним предпочтительным вариантом реализации первого аспекта настоящего изобретения размер гидрофобных частиц составляет от 0.2 до 470 мкм, предпочтительно от 20 до 300 мкм.

В соответствии с другим предпочтительным вариантом реализации первого аспекта настоящего изобретения, средний размер частиц гидрофобного материала составляет от 50 до 260 мкм, предпочтительно от 70 до 160 мкм.

В соответствии с предпочтительным вариантом реализации первого аспекта настоящего изобретения указанный гидрофобный материал представляет собой фторированный полимер, предпочтительно политетрафторэтилен (ПТФЭ) или перфорированный сополимер этилен-пропилена (ФЭП), или минерал, например, тальк, при этом указанный минерал предпочтительно непроводящий.

Связующие вещества

Растворимые полимеры, используемые в качестве первого и второго связующих веществ, включают в себя полисульфон (ПСУ), полиэфирсульфон (ПЭС), полифениленсульфид (ПФС), поливинилхлорид (ПВХ), хлорированный поливинилхлорид (ХПВХ), поливинилиденфторид (ПВДФ), полиакрилонитрил (ПАН), полиэтиленоксид (ПЭО), полиметилметакрилат или их сополимеры. С точки зрения стойкости к окислению/восстановлению и пленкообразующих свойств, особенно предпочтительны поливинилиденфторид (ПВДФ), ВДФ-сополимеры и органические полимерные соединения, в основном содержащие ПВДФ. Среди таких соединений, терполимеры винилиденфторида (ВДФ), гексафторидпропилен (ГФП) и хлортрифторэтилен (ХТФЭ) предпочтительно использовать ввиду их превосходной способности к разбуханию, термического сопротивления и адгезии к материалам электродов.

В соответствии с предпочтительным вариантом реализации первого аспекта настоящего изобретения указанные первый и второй связующие вещества являются одним и тем же связующим веществом.

В соответствии с еще одним предпочтительным вариантом реализации первого аспекта настоящего изобретения по меньшей мере одно из связующих веществ (первое и/или второе) представляет собой полисульфон.

Газодиффузионный электрод

В соответствии с предпочтительным вариантом реализации второго аспекта настоящего изобретения реализован газодиффузионный электрод, полученный указанным выше способом изготовления газодиффузионного электрода.

Хотя многие компоненты, используемые в газодиффузионных электродах в соответствии с настоящим изобретением, также присутствуют и в газодиффузионных электродах, изготавливаемых известными способами, газодиффузионные электроды в соответствии с изобретением отличаются по меньшей мере в одном фундаментальном аспекте, а именно в том, что, хотя в предлагаемых в соответствии с изобретением газодиффузионных электродах и присутствуют тефлоновые частицы (Teflon®), они не агломерированы путем холодной деформации, что в известных газодиффузионных электродах является необходимым для обеспечения стойкости к механическим воздействиям. Это означает, что пространственная целостность многослойного газодиффузионного электрода в соответствии с настоящим изобретением будет потеряна при контакте с растворителем для растворимого полимера, используемого в процессе инверсии фаз, тогда как известные газодиффузионные электроды будут сохранять свою пространственную целостность.

В соответствии с предпочтительным вариантом реализации второго аспекта настоящего изобретения реализован указанный гидрофобный слой (ГФС), который способен предотвращать утечку электролита.

Мембранно-электродный блок

Для эффективной работы мембранно-электродного блока необходимо обеспечить одновременную связь трех присутствующих фаз: газ, жидкость (электролит) и твердый электрод. В соответствии с четвертым аспектом настоящего изобретения реализуется мембранно-электродный блок, содержащий газодиффузионный электрод в соответствии с третьим аспектом.

В соответствии с предпочтительным вариантом реализации четвертого аспекта настоящего изобретения указанный мембранно-электродный блок представляет собой топливный элемент.

В соответствии с дополнительным предпочтительным вариантом реализации четвертого аспекта настоящего изобретения указанный мембранно-электродный блок представляет собой батарею.

В соответствии с другим предпочтительным вариантом реализации четвертого аспекта настоящего изобретения указанный мембранно-электродный блок представляет собой биологический топливный элемент, при этом предпочтительно, чтобы биологический топливный элемент представлял собой микробный или ферментный топливный элемент.

Топливный элемент может представлять собой щелочной топливный элемент, например цинк-воздушный щелочной топливный элемент или микробный или ферментный биотопливный элемент, описанные в статье R.A. Буллена (Bullen et al.) в журнале «Biosensors and Bioelectronics», 21, стр.2015-2045 (2006), где анализируются биотопливные элементы и перспективы их усовершенствования, при этом последние десять лет большой объем работ в основном проводился в области химических закономерностей взаимодействия электрод-фермент-носитель; в результате были найдены более стойкие и активные микробы и ферменты, а также получены медиаторы с потенциалами, очень близкими к потенциалам систем активных центров ферментов и усовершенствованных медиаторных структур. Безмедиаторный микробный топливный элемент (МТЭ) работает без посредника, но в нем для переноса электронов к электроду используют электрохимически активные бактерии (электроны переносятся непосредственно с бактериального фермента дыхательной цепи на электрод). Среди электрохимически активных бактерий используют Shewanella putrefaciens и Aeromonas hydrophila. Некоторые бактерии, имеющие пили во внешней мембране, также способны участвовать в транспорте электронов через пили. Бактерии в безмедиаторных МТЭ обычно имеют электрохимически активные окислительно-восстановительные ферменты (оксиредуктаза) во внешней мембране, например, цитохромы, способные переносить электроны на внешние материалы.

Использование газодиффузионного электрода

В соответствии с третьим аспектом настоящего изобретения реализуется использование указанного выше газодиффузионного электрода в мембранно-электродном блоке.

В соответствии с предпочтительным вариантом реализации третьего аспекта настоящего изобретения мембранно-электродный блок представляет собой топливный элемент.

В соответствии с еще одним предпочтительным вариантом реализации третьего аспекта настоящего изобретения указанный мембранно-электродный блок представляет собой батарею.

В соответствии с другим предпочтительным вариантом реализации третьего аспекта настоящего изобретения указанный мембранно-электродный блок представляет собой биологический топливный элемент, при этом предпочтительно, чтобы биологический топливный элемент представлял собой микробный или ферментный топливный элемент.

Газодиффузионный электрод в соответствии с настоящим изобретением можно использовать в топливных элементах, например, в щелочных водородовоздушных топливных элементах; в щелочных цинк-воздушных топливных элементах; электрохимических элементах для когенерационных установок, биологических топливных элементах, например, микробных топливных элементах; хлорщелочных ячейках, батареях и водно-электролизных системах.

В системах электрохимических когенерационных элементов, помимо электрической энергии производят специальные химические реагенты с помощью топливного элемента, в котором присутствие газодиффузионных электродов является существенным.

В микробных топливных элементах очищают сточную воду, а на пористых газодиффузионных электродах происходит превращение определенных компонентов, в результате одновременно генерируется энергия, например, при восстановлении кислорода из воздуха.

При хлорощелочном производстве в промышленности рассматривается использование воздушных катодов вместо используемых в настоящее время водородных катодов. Такое использование воздушных катодов приводит к значительному снижению ЭДС элемента (сокращение энергопотребления): теоретически ЭДС должно уменьшиться с 2,19 В до 0,96 В. На практике можно сэкономить 500 кВтч на тонну хлора.

В соответствии с другим предпочтительным вариантом реализации третьего аспекта настоящего изобретения указанный мембранно-электродный блок представляет собой щелочной топливный элемент, при этом предпочтительно, чтобы топливный элемент представлял собой воздушно-металлический топливный элемент, например, цинк-воздушный топливный элемент.

В соответствии с другим предпочтительным вариантом реализации третьего аспекта настоящего изобретения указанный мембранно-электродный блок представляет собой биоэлектрохимическую систему, при этом предпочтительно, чтобы такие системы представляли собой микробный топливный элемент, ферментный топливный элемент и микробную электролизную ячейку.

Технологический прорыв во всех этих системах в значительной мере определяется характеристиками пористого газодиффузионного электрода. В имеющихся пористых газодиффузионных электродах необходимы значительные усовершенствования и оптимизационные доработки следующих параметров: перенапряжение, себестоимость, срок службы и габаритные размеры (в случае МТЭ и хлорщелочных элементов).

Способ изготовления мембранно-электродного блока

Кроме того, с помощью заливки можно изготовить не только газодиффузионный электрод, но и целый узел (МЭБ - мембранно-электродный блок). Для получения узла анод, катод и мембрану можно изготовить путем заливки в один технологический проход. При этом помимо гигантской экономии затрат получают преимущество более качественного взаимодействия на границе раздела между электродами и мембраной. Если отдельные компоненты (электроды и мембрана) не имеют эффективного контакта на границе раздела между двумя из указанных компонентов, могут возникать проблемы с массопереносом на границе раздела этих различных компонентов. Помимо преимущества более качественного взаимодействия на границе раздела, существует еще одно преимущество, связанное с реализацией идеальной адгезии между электродами и мембраной.

В соответствии с пятым аспектом настоящего изобретения реализуется способ изготовления мембранно-электродного блока, при этом указанный мембранно-электродный блок содержит мембрану, расположенную между двумя электродами по меньшей мере один из которых представляет собой газодиффузионный электрод, причем указанный способ содержит стадию заливки указанного мембранно-электродного блока за один проход.

Гидрофобный слой (ГФС)

В соответствии с предпочтительным вариантом реализации седьмого аспекта настоящего изобретения реализуется водоотталкивающий (гидрофобный газодиффузионный) слой газодиффузионного электрода, который получают способом, содержащим процесс инверсии фаз слоя, содержащего второе связующее вещество и гидрофобные частицы.

В соответствии с предпочтительным вариантом реализации седьмого аспекта настоящего изобретения слой также содержит по меньшей мере один растворитель указанного второго связующего вещества и, по выбору по меньшей мере один нерастворитель для указанного второго связующего вещества.

В соответствии с предпочтительным вариантом реализации седьмого аспекта настоящего изобретения указанная инверсия фаз реализуется путем погружения по меньшей мере в один растворитель для второго связующего вещества и далее также содержит, по выбору, по меньшей мере один нерастворитель для указанного второго связующего вещества.

Основные методы определения характеристик (см. Примеры 7, 8 и 9).

Толщина

Толщину измеряют с помощью микрометра Mitutoyo. Этот микрометр снабжен скользящей муфтой, что предотвращает сжатие пористых электродов во время проведения измерений. Чтобы получить достоверное среднее значение, толщину измеряют в 4 различных точках.

Пористость

Понятно, что пористость электрохимически AC имеет первостепенное значение. Однако очень важно различать гидрофобную и гидрофильную пористость. Гидрофильная пористость в действительности нужна для впитывания электролита (например, сточных вод), а гидрофобная пористость нужна для транспорта воздуха (O2) в активные участки углерода.

AC погружают в воду, и по суммарному количеству поглощенной воды можно вычислить абсолютный объем гидрофильных пор. В сравнении с объемом образца можно затем вычислить относительный объем этих гидрофильных пор, который может быть представлен в виде гидрофильной пористости (PH2O). Для определения суммарной пористости (PIPA), которая включает в себя и гидрофильную пористость, используют изопропанол (ИП). Это возможно благодаря тому, что очень низкое значение поверхностного натяжения ИП позволяет получить полное смачивание АС, при этом поверхностное натяжение изопропанола составляет 22 мНм-1, в сравнении, поверхностное натяжение воды составляет 73 мНм-1.

Распределение пор по размерам

Для определения распределения пор по размерам используют обычную ртутную порометрию (Порозиметр Pascal 240). Образец погружают в измерительную ячейку, которую затем наполняют ртутью. Постоянно увеличивая давление, все больший объем ртути вдавливается в поры образца.

Диаметры пор также определяют методом газовой проницаемости (порометрия капиллярных потоков). Сначала измеряют зависимость скорости газового потока через сухой электрод от давления; эта зависимость обычно представляет собой прямую линию. Затем электрод смачивают, и снова измеряют зависимость скорости газового потока от приложенного давления. При очень низких давлениях поры все еще заполнены смачивающей жидкостью, но при определенном давлении наибольшая пора освобождается от жидкости и скорость газового потока растет за счет конвективного потока через поры. Здесь измеряют только открытые поры, проходя от одной стороны слоя до другой.

Кинетика поглощения влаги

При выборе AC также важно количественно оценить кинетику водопоглощения. Количество воды, поглощенной вследствие капиллярности, можно выразить с помощью следующей формулы:

где Q - это количество поглощенной воды на единицу поверхности (мг см-2); A - это коэффициент поглощения (мг см-2 с-1/2); а t - это время (с).

Электрическое сопротивление

Электрическое сопротивление измеряли в самодельной ячейке, снабженной двумя гладкими Pt/Pd электродами, которые можно скреплять вместе или на расстоянии друг от друга посредством винта. Такая ячейка была сконструирована для образцов диаметром до 24 мм. Цельнолитой электрохимически AC располагают между двумя электродами, которые затем привинчивают друг к другу для получения контакта с AC. В момент контакта измеряют сопротивление между Pt/Pd электродами. Однако измеренная величина состоит из суммы сопротивления AC и двух сопротивлений контакта между поверхностями AC и Pt/Pd электродами. Для решения этой задачи требуется провести серию из нескольких измерений. Для первого эксперимента между Pt/Pd электродами помещают один AC; для второго эксперимента два AC располагают один на другой и затем помещают между Pt/Pd электродами; и так продолжают, пока по меньшей мере четыре образца не будут измерены вместе. Затем строят график зависимости величин суммарного сопротивления AC от соответствующей суммарной толщины. Таким образом получают прямую линию, наклон которой представляет собой сопротивление, выраженное в Ом/мм (Ω/mm). Сумму сопротивлений контакта определяют по пересечению прямой лини с осью сопротивлений.

Величина удельной поверхности

Величина удельной поверхности AC (SBET) - это мера количества активных центров С внутри пористой структуры электрода, и чем больше количество активных C центров, тем будет выше реакционная способность электрода. Величину удельной поверхности измеряют посредством хорошо известного метода адсорбции N2.

ПРИМЕРЫ

Пример 1

В Примере 1 описан процесс изготовления газодиффузионного электрода (10/V021) способом в соответствии с настоящим изобретением, и его испытание при использовании в микробном топливном элементе. Кислородный воздушный диффузионный электрод в этом элементе не содержит катализатор, поскольку микробные топливные элементы предназначены не только для производства электричества, но и для очистки сточных вод. Понятно, что в такой среде произошло бы очень быстрое загрязнение катализатора присутствующими в сточных водах примесями, и катализатор очень быстро потерял бы свою активность. Указанный электрод далее испытывали в слабопроводящей среде при pH 7.

Изготовление газодиффузионного электрода 10/V021 содержит следующие стадии: помещение сетки из нержавеющей стали в раму при натяжении, приготовление суспензии для электрохимически AC, заливка электрохимически AC газодиффузионного электрода, последующая обработка электрохимически AC, приготовление суспензии ГФС, заливка ГФС на электрически AC и последующая обработка ГФС для получения газодиффузионного электрода.

Помещение сетки из нержавеющей стали в рамку при натяжении

Сетку из нержавеющей стали зажимали на металлическую (нержавеющая сталь) раму, и посредством ключа устанавливали требуемое натяжение следующим образом: сначала обрезали сетку, затем в ней проделывали отверстия и прижимали к раме болтами и прижимными планками. Затем болты затягивали посредством динамометрического ключа и определяли натяжение. Затем сетку оставляли на ночь для стабилизации, после чего натяжение проверяли и, по необходимости, регулировали.

Приготовление суспензии C12/70-30 для электрохимически активного слоя (AC)

Суспензию готовили с помощью миксера (Dissmax) в одноразовой емкости. Брали новую емкость, очищали посредством небольшого количества этанола и насухо протирали. Затем емкость помещали на весы и устанавливали весы на 0. Затем в емкости взвешивали 352 г N-этилпирролидона (N-ЭП) и устанавливали емкость на подставку миксера, закрепляли ее и опускали мешалку миксера в жидкость, установив режим работы мешалки приблизительно на 1000 оборотов в минуту. Затем в стеклянный стакан добавляли 48 г полисульфона (UDEL Р-1800 NT 11), и медленно через воронку добавляли его в N-ЭП, увеличивая скорость вращения мешалки приблизительно до 2000 оборотов в минуту, чтобы в емкости отчетливо наблюдалось формирование воронки. Затем начинали эксцентрическое вращение емкости, и смесь перемешивали еще в течение 60 минут. Затем взвешивали 112 г активированного угля (Norit SX-1G) и медленно добавляли через воронку, увеличивая скорость вращения мешалки приблизительно до 2400 оборотов в минуту, убедившись, что при движении жидкости образуется большая воронка. После смешивания в течение еще 15 минут, миксер останавливали, мешалку извлекали из емкости, и весь порошок на верхней части стенок емкости и на штыре мешалки счищали с помощью лопатки так, чтобы порошок упал в емкость. Затем мешалку опускали в емкость и возобновляли смешивание при скорости примерно 2400 оборотов в минуту. По истечении 45 минут смешивания, емкость закрывали крышкой и продолжали смешивать содержимое на роликовом столе, как минимум, в течение одной ночи.

Заливка электрохимически активного слоя (AC):

Суспензию снимали с роликового стола и в статическом состоянии проводили дегазацию при комнатной температуре и давлении 50 мбар (в вакуумной печи Heraeus) в течение 2 часов, после чего давление в вакуумной печи медленно поднимали до атмосферного. После этого суспензия была готова к заливке. Ванну сначала наполняли деминерализованной водой, и головку кокиля устанавливали на 300 мкм. В держатели помещали стеклянную пластину и рамку с натянутой сеткой, устанавливая их так, чтобы стеклянная пластина находилась на 200 мкм ниже, чем нижняя сторона сетки из нержавеющей стали. После обезжиривания стеклянной пластины и стальной сетки с помощью спирта и используя перчатки, стеклянную пластину и стальную сетку снова устанавливали в держатели. Всю конструкцию затем помещали на столик для заливки (Auto Film Appl. BRAIVE), головку кокиля помещали над стальной сеткой, и столик для заливки устанавливали в положение 3 (0,92 м/мин). Затем кокиль заполняли суспензией и начинали продольное перемещение столика. Когда головка кокиля перемещалась до конца, всю конструкцию медленно и при постоянном движении погружали в водяную ванну. После 20 минут погружения, всю конструкцию извлекали из водяной ванны и затем проводили последующую обработку, описанную ниже.

Последующая обработка электрохимически активного слоя (AC):

Всю конструкцию затем погружали в деминерализованную воду при 100°C в течение 60 минут для удаления остаточного количества N-ЭП следующим образом: в кипящую ванну, наполненную 36 литрами деминерализованной воды, погружали всю конструкцию. Затем кипящую ванну закрывали, и режим нагревателей включали в положение 6. По достижении температуры кипения, режим меняли на положение 5. После, как минимум, 60 минут в режиме 5, нагрев выключали, крышку снимали, чтобы ванна могла остынуть. После 60 минут остывания, всю конструкцию вынимали из ванны все еще в растянутом состоянии, а затем оставляли ее на ночь, чтобы дать ей просохнуть при комнатной температуре.

Приготовление суспензии F15/75-25 для гидрофобного слоя (ГФС):

Суспензию готовили с помощью миксера (Dissmax) в одноразовой емкости. Брали новую емкость, очищали с помощью небольшого количества этанола и насухо протирали. Затем емкость помещали на весы и устанавливали весы на 0. Затем в емкости взвешивали 340 г N-этилпирролидона (N-ЭП) и устанавливали емкость на подставку миксера, закрепляли ее и опускали мешалку миксера в жидкость, установив режим работы мешалки приблизительно на 900 оборотов в минуту. Затем в стеклянный стакан добавляли 60 г полисульфона (UDEL Р-1800 NT 11), и медленно через воронку добавляли его в N-ЭП, увеличивая скорость вращения мешалки приблизительно до 1900 оборотов в минуту, чтобы в емкости отчетливо наблюдалось формирование воронки. Затем начинали эксцентрическое вращение емкости, и смесь перемешивали еще в течение 60 минут. Затем взвешивали 180 г ФЭП (Tetrachim 5328000) и медленно добавляли через воронку, увеличивая скорость вращения мешалки приблизительно до 2300 оборотов в минуту, убедившись, что при движении жидкости образуется большая воронка. После смешивания в течение еще 15 минут, миксер останавливали, мешалку извлекали из емкости, и весь порошок на верхней части стенок емкости и на штыре мешалки счищали с помощью лопатки так, чтобы порошок упал в емкость. Затем мешалку опускали в емкость и возобновляли эксцентрическое смешивание при скорости примерно 2300 оборотов в минуту. По истечении 45 минут смешивания, емкость закрывали крышкой и продолжали смешивать содержимое на роликовом столе, как минимум, в течение одной ночи.

Заливка гидрофобного слоя (ГФС), наружного слоя газодиффузионного электрода:

Суспензию снимали с роликового стола и в статическом состоянии проводили дегазацию при комнатной температуре и давлении 50 мБар (в вакуумной печи Heraeus) в течение 30 минут, после чего давление в вакуумной печи медленно поднимали до атмосферного. Затем суспензию в статическом состоянии деаэрировали при 40°C в течение 2 дней, слегка помешивая суспензию с помощью лопатки. Затем суспензию в статическом состоянии дегазировали при комнатной температуре в течение 2 часов для остывания и удаления газовых пузырьков. После этого суспензия была готова к заливке. Ванну сначала наполняли деминерализованной водой, и головку кокиля устанавливали на 550 мкм. Затем всю конструкцию вновь помещали на заливочный столик (Auto Film Appl. BRAIVE), и всю пыль с верхнего слоя электрода сдували с помощью сжатого воздуха. Затем головку кокиля устанавливали над верхним слоем электрода и столик для заливки устанавливали в положение 3 (0,92 м/мин). Затем кокиль заполняли суспензией и начинали продольное перемещение столика. Когда головка кокиля продвигалась до конца, всю конструкцию медленно и при постоянном движении погружали в водяную ванну. После 20 минут погружения, всю конструкцию извлекали из водяной ванны и затем проводили последующую обработку, описанную ниже.

Последующая обработка гидрофобного слоя (ГФС):

Всю конструкцию затем погружали в деминерализованную воду при 100°C в течение 60 минут для удаления остаточного количества N-ЭП следующим образом: в кипящую ванну, наполненную 36 литрами деминерализованной воды, погружали всю конструкцию. Затем кипящую ванну закрывали, и режим нагревателей включали в положение 6. По достижении температуры кипения, режим меняли на положение 5. После, как минимум, 60 минут в режиме 5, нагрев выключали, крышку снимали, чтобы ванна могла остынуть. После 60 минут остывания, всю конструкцию вынимали из ванны все еще в растянутом состоянии, а затем оставляли ее на ночь, чтобы дать ей просохнуть при комнатной температуре. Газодиффузионный электрод был готов к испытаниям.

Измерение толщины и резка:

Натяжение медленно уменьшали так, чтобы усадка всего газодиффузионного электрода (сетка + AC слой + ГФС слой) происходила медленно. Это занимало приблизительно 4 часа. Затем измеряли толщину и обрезали газодиффузионный электрод до нужного размера. На Фиг.10 представлено схематическое изображение многослойного газодиффузионного электрода.

Тестирование электрода 10/V021

Электрод состоял из ячеистой сетки из нержавеющей стали, активного слоя AC, содержащего 70% С + 30% ПСФ, и гидрофобного слоя ГФС, содержащего 75% ФЭП + 25% ПСФ.

Рабочие испытания проводились в катодном полуэлементе, изображенном на Фиг. 11, при этом измеряли величину подачи насоса, направление потока фосфатного буферного раствора (ФБР) и воздуха.

Среда микробного топливного элемента (МТЭ):

Показатель pH среды МТЭ устанавливали на уровне pH 7 путем добавления 5M гидроксида натрия. Перед использованием ячейку стерилизовали в автоклаве, затем проводили прокачку азотом перед началом испытаний и снятие кривой в условиях буферного раствора. Затем добавляли 10 mM ацетата и снимали вторую кривую (буферный раствор + ацетат). Наконец, добавляли инокулят и снимали кривую для стандартных условий (буферный раствор + ацетат + бактерии).

Используемая для эксперимента микробная культура представляла собой смешанную консорцию трех инокулятов природно-смешанных культур: компост из растительные остатков, термофильный анаэробный компост из обработанных кухонных отбросов; плюс непригодные для переработки бумажные отходы (IGEAN, Brecht, Belgium) и активный ил с завода по переработке сточных вод (Aquafin, Dessel, Belgium); плюс монокультура Geobacter sulfurreducens (No. 12127) из коллекции культур DSMZ, которую добавляли в смесь - при этом выбор бактерий не является решающим фактором для функционирования катода.

Электрод использовали и испытывали как кислородно-восстановительный электрод в устройстве катодного полуэлемента. Для снятия поляризационной кривой E-j, потенциал электрода изменяли со скоростью 1 мВ в секунду. При потенциале - 100 мВ относительно электрода сравнения Ag/AgCl, плотность тока при комнатной температуре составила 0,3 мА на см2. Это относительно высокое значение плотности тока, учитывая то, что использовался слабопроводящий электролит, который, кроме того, не содержал катализатор из металлов платиновой группы (PGM катализатор). Поляризационная кривая E-j в зависимости от времени приведена на Фигуре 5.

Для электрохимических ячеек/устройств, в которых используется катализатор, и, следовательно, электролит представляет собой сильно проводящую среду, предполагается достижение значительно более высоких значений плотности тока для конкретного потенциала/перенапряжения.

Работа электрода была вполне стабильна, и за все время испытаний не наблюдалось ни утечки электролита, ни просачивания электролита через электрод.

Пример 2:

Были проведены эксперименты для определения проницаемости гидрофобного слоя (ГФС) электролитом в зависимости от состава слоя, для чего в электролит добавляли порошки трех типов гидрофобных материалов в различных количествах до получения 15 вес.% раствора полисульфона в N-этилпирролидоне: ФЭП 800 (DuPont), ПТФЭ Algoflon (Solvay Solexis Span) и ПТФЭ 636N (DuPont), при средневзвешенных значениях диаметра частиц, соответственно, 96, 95 и 157 мкм. Отдельные листы материала на основе полисульфона с толщиной около 100 мкм (от 91 до 118 мкм) изготавливали путем заливки на стеклянную пластину, используемую в качестве временной основы, путем инверсии фаз, погружая слои в воду и удаляя эти слои с временной основы.

Пористость с номерами от 1 до 9 определяли по количеству жидкости, поглощенной указанным отдельным ГФС при погружении в воду и изопранол, при этом значение, получаемое в изопраноле, служило мерой общей пористости газодиффузионных слоев. Результаты представлены в Таблице 1. Процент смачивания представляет собой степень поглощения воды, которое должно быть как можно ниже, чтобы предотвратить утечку электролита в зависимости от времени.

Смачивание ГФС определяли как количество воды, поглощенной этим ГФС при его полном погружении в воду. В Таблице 1 показано, что степень смачивания уменьшалась с ростом концентрации гидрофобного полимера. Можно ожидать, что чем ниже величина смачивания, тем меньше утечка или количество просочившегося электролита в зависимости от времени. При концентрации примерно 70 ± примерно 10 вес.%, не обнаружено существенной зависимости суммарной пористости слоев HGDL от концентрации гидрофобного полимера.

ГФС №1, в который не добавляли никакого гидрофобного полимера, имеет максимальную величину смачивания водой. Добавка гидрофобного порошка каждого типа, даже в очень небольших количествах (10 вес.%), уменьшало величину смачивания ГФС. Из Таблицы 1 видно, что наиболее эффективно работающий гидрофобный слой, предотвращающий утечку электролита в условиях длительной эксплуатации, должен иметь максимально возможную концентрацию гидрофобных частиц, например частиц ФЭП и ПТФЭ полимеров.

Максимальные значения нагрузок, приведенные в Таблице 2, являются индикативными, т.к. они увязаны с требованиями к качеству газоразрядных ламп высокого давления HGDL. Вязкость и размер частиц также являются существенными параметрами, влияющими на качество ламп.

Пример 3

Газодиффузионный электрод по Примеру 1 испытывали в зависимости от времени путем приложения внешнего потенциала -100 мВ с помощью потенциостата. Указанную выше среду микробного топливного элемента, в том числе и указанные в Примере 1 бактерии, использовали в качестве электролита в течение 35 дней. Полученную плотность тока измеряли в зависимости от времени - результаты показаны на Фиг.6.

Работа электрода была вполне стабильна, и за все время испытаний не наблюдалось ни утечки электролита, ни просачивания электролита через электрод.

Пример 4

Газодиффузионный электрод 10/V040, изготовленный описанным в Примере 1 способом, испытывали, прикладывая внешний потенциал -100 мВ, с помощью потенциостата, в катодном полуэлементе, используя в качестве электролита вышеуказанную среду микробного топливного элемента без бактерий в течение 35 дней.

Полученную плотность тока измеряли в зависимости от времени в течение 45 дней - результаты показаны на Фиг.3. Работа электрода была менее стабильна, чем в случае использования бактерий. За все время испытаний не наблюдалось ни утечки электролита, ни даже просачивания электролита через электрод.

Пример 5

Газодиффузионный электрод 10/V040 с размерами 10×10 см2 изготовили описанным в Примере 1 способом, за исключением того, что ГФС не содержал гидрофобных частиц, т.е. на 100 вес.% состоял из полисульфона. Этот газодиффузионный электрод испытывали в указанной выше среде микробного топливного элемента, без добавки в электролит ацетата или бактерий. Поляризационная кривая E-j приведена на Фиг.8.

Наблюдалось просачивание электролита через газодиффузионный электрод в виде 2-3 капель примерно 2-3 мм в диаметре на квадратный сантиметр поверхности газодиффузионного слоя. Электрод пропускал электролит.

Пример 6

Газодиффузионный электрод 10/V040 с размерами 10×10 см2 изготовили описанным в Примере 1 способом, за исключением того, что никакого ГФС на активный слой не наносили. Этот газодиффузионный электрод испытывали, используя в качестве электролита указанную выше среду микробного топливного элемента с добавлением ацетата или бактерий, так же как и в Примере 1. Поляризационная кривая E-j приведена на Фиг.9.

В этом газодиффузионном электроде наблюдалась постоянная утечка электролита в количестве, примерно 100 мл за 24 часа.

В Таблице 3 приведены результаты примеров протекания и просачивания электролита, наблюдаемые для различных вариантов исполнения газодиффузионного электрода.

Пример 7

Были проведены эксперименты для определения влияния типа нерастворителя на свойства активного слоя (AL) - результаты приведены в Таблице 4.

Пример 8

Были проведены эксперименты для определения влияния количества C на свойства активного слоя (AC) - результаты приведены в Таблице 5.

Пример 9

Были проведены эксперименты для определения влияния типа полимера на свойства активного слоя (AC) - результаты приведены в Таблице 6.