1. Область техники, к которой относится изобретение

Настоящее изобретение относится к области обогащения тяжелого нефтяного сырья, которое включает значительное количество асфальтенов и фракцию, кипящую выше 524°C (975°F), до низкокипящих высококачественных материалов. Более конкретно изобретение относится к системам обработки с использованием водорода, в которых используют коллоидный или молекулярный катализатор обработки с использованием водорода, который обеспечивает гидрокрекинг и обработку тяжелого нефтяного сырья с использованием водорода при одновременном ингибировании засорения системы предшественниками кокса и осадком.

2. Известный уровень техники

Мировая потребность в очищенных ископаемых топливах постоянно растет и неизбежно опережает добычу высококачественной сырой нефти либо как результат действительной нехватки, либо благодаря действиям нефтяных картелей. В любом случае, так как цена или нехватка сырой нефти увеличивается, имеется постоянно растущая потребность в нахождении путей лучшего использования низкокачественного сырья и извлечения из него ценного топлива. Так как более экономичные пути переработки низкокачественного сырья становятся доступными, такое сырье в ближайшем будущем может быть приравнено к или даже превосходить высококачественные сырые нефти в качестве первичного источника очищенных ископаемых топлив, используемых для работы автомобилей, тракторов, сельскохозяйственного оборудования, самолетов и других двигателей, которые основаны на внутреннем сгорании.

Низкокачественное сырье характеризуется как включающее относительно высокие количества углеводородов, которые имеют точку кипения 524°C (975°F) или выше. Оно также содержит относительно высокие концентрации серы, азота и металлов. Высококипящие фракции обычно имеют высокую молекулярную массу и/или низкое отношение водород/углерод, примером которых является класс комплексных соединений, называемых в совокупности "асфальтенами". Асфальтены трудны в переработке и обычно вызывают засорение традиционных катализаторов и оборудования для обработки с использованием водорода.

Примеры низкокачественного сырья, которое содержит относительно высокие концентрации асфальтенов, серы, азота и металлов, включают тяжелое сырье и битуменозный песок, богатый маслами, а также кубовый остаток и остаток, остающийся от традиционного способа очистки (в совокупности "тяжелая нефть"). Термин "кубовый остаток" и "остаток" обычно относится к остаткам атмосферных колонн, которые имеют точку кипения не ниже 343°C (650°F), или остаткам вакуумных колонн, которые имеют точку кипения не ниже 524°C (975°F). Термины "твердый пек" и "вакуумный остаток" обычно используются для обозначения фракций, которые имеют точку кипения 524°C (975°F) или выше.

Путем сравнения легкая сырая нефть Alberta содержит примерно 9% об. вакуумного остатка, тогда как тяжелая нефть Lloydminster содержит примерно 41% об. вакуумного остатка, битум Cold Lake содержит примерно 50% об. вакуумного остатка и битум Athabasca содержит примерно 51% об. вакуумного остатка. Кубовые остатки содержат даже более высокие концентрации фракций, которые кипят при или выше примерно 343°C (650°F), с остатками вакуумных колонн, почти исключительно содержащими фракции, которые кипят при или выше примерно 524°C (975°F).

Превращение тяжелой нефти в используемые конечные продукты требует дорогостоящей переработки, включая снижение точки кипения тяжелой нефти, увеличение отношения водород/углерод и удаление примесей, таких как металлы, сера, азот и высокоуглеродобразующие соединения. Примеры процессов каталитического гидрокрекинга, использующих традиционные катализаторы на носителе для обогащения остатков атмосферных колонн, включают обработку с использованием водорода с неподвижным слоем, обработку с использованием водорода с кипящим или расширенным слоем и обработку с использованием водорода с подвижным слоем. Некаталитические процессы, используемые для обогащения остатков вакуумных колонн, включают термический крекинг, такой как замедленное коксование и флексикоксование, и экстракцию растворителем. Экстракция растворителем является довольно дорогостоящей и неспособной снизить точку кипения тяжелой нефти. Существующие коммерческие способы гидрокрекинга включают быструю дезактивацию катализатора и высокую стоимость катализатора, делая их в настоящее время неподходящими для обработки остатков вакуумных колонн с использованием водорода, пока они значительно не разбавляются низкокипящими фракциями, такими как остатки атмосферных колонн. Большая часть существующих способов с кипящим слоем работает с конверсией не менее 65 мас.%, тогда как большая часть способов с неподвижным слоем имеет конверсию менее примерно 25 мас.%.

Главной причиной засорения катализатора и оборудования является нежелательное образование кокса и осадка, которые часто образуются, когда асфальтены нагреваются до высоких температур, требуемых для осуществления каталитического и термического крекинга. Катализаторы на носителе, используемые в коммерческих способах обработки с использованием водорода, таких как способы с неподвижным слоем и кипящим слоем, используют твердые катализаторы на носителе, которые включают пучки каталитических центров, расположенные в порах или каналах в материале носителя. Большая часть тяжелого нефтяного сырья содержит значительную часть асфальтеновых молекул, которые являются слишком большими для входа в поры носителя катализатора либо еще улавливаются в порах. Асфальтеновые молекулы, которые улавливаются в порах, дезактивируют центры катализатора в блокированных порах. Таким образом, малые асфальтеновые молекулы могут постепенно блокировать все каталитические центры, полностью дезактивируя катализатор.

Кроме того, крупные асфальтеновые молекулы образуют свободные радикалы подобно другим углеводородным молекулам в сырье, но в отличие от малых молекул в сырье являются слишком крупными для вхождения в поры катализатора. Благодаря этому они обычно не способны взаимодействовать с водородными радикалами, расположенными в каталитических центрах. В результате крупные асфальтеновые свободные радикалы не взаимодействуют с асфальтеновыми и другими свободными радикалами в сырье, образуя в результате крупные молекулы, которые продолжают увеличиваться в размере, которые могут засорять как катализатор, так и оборудование для обработки с использованием водорода путем образования предшественников кокса и осадка. Тенденция асфальтенов к образованию кокса и осадка увеличивается, когда увеличивается уровень конверсии осадка благодаря более напряженным условиям, требуемым для увеличенной конверсии. Нежелательные реакции и засорение, включающее асфальтен, значительно увеличивают затраты на катализатор и обслуживание способов гидрокрекинга с кипящим слоем и неподвижным слоем. Они также делают существующие коммерческие способы неподходящими для обработки остатков вакуумных колонн с использованием водорода и другого очень низкокачественного сырья, обогащенного асфальтенами.

Усилением относительно низких уровней конверсии с использованием систем обработки с использованием водорода с неподвижным слоем является невозможность постепенной конверсии асфальтеновой фракции на том же уровне конверсии, как тяжелая нефть в целом. Аналогично, даже хотя системы обработки с использованием водорода с кипящим слоем способны работать при значительно более высоких уровнях конверсии, чем системы с неподвижным слоем, диспропорциональная конверсия асфальтенов относительно тяжелой нефти в целом является также проблемой систем с кипящим слоем. Результатом диспропорциональной конверсии является постепенное нарастание асфальтенов в перерабатываемом сырье с сопутствующим увеличением вероятности того, что кокс и осадок будут образовываться в реакторе и другом технологическом оборудовании.

Другая проблема, особенно острая в случае способов с кипящим слоем, включает непрерывное взаимодействие свободных радикалов в каталитических свободных зонах, расположенных (i) между верхом рециклируемой жидкости и верхним концом расширенного каталитического слоя, (ii) между камерой давления и сетчатой распределительной плитой на дне каталитического слоя, (iii) снаружи твердых катализаторов в расширенном каталитическом слое и (iv) в горячем сепараторе. Углеводородные свободные радикалы, образовавшиеся при повышенных температурах в кипящем слое, обычно способны подвергнуться реакциям гидрирования в зонах расширенного катализатора, как предназначено (за исключением крупных асфальтеновых молекул, как рассмотрено выше). Однако катализированным реакциям гидрирования трудно иметь место в каталитических свободных зонах. Кроме того, когда продукт выводится и направляется в горячий сепаратор, углеводородные свободные радикалы продолжают оставаться и могут быть дополнительно генерированы при высоких температурах сырья в горячем сепараторе, которые могут быть только на примерно 2-4°C (3,6-7,2°F) ниже температуры сырья в кипящем слое. Поскольку горячий сепаратор не включает катализатор, свободные радикалы стремятся полимеризоваться друг с другом скорей, чем блокироваться водородом через каталитическое гидрирование, с образованием в результате предшественников кокса и осадка с высокой тенденцией к засорению горячего сепаратора, теплообменников ниже по потоку и даже вакуумной дистилляционной колонны. Образование предшественников кокса и осадка в горячем сепараторе усиливается в случае, когда сырье включает значительную концентрацию асфальтенов. Кроме засорения оборудования осадки часто приводят к нестабильности остаточного пека, когда он используется в качестве нефтяного топлива.

Для предотвращения засорения горячего сепаратора реактор гидрокрекинга с кипящим слоем LC-Fining при Syncrude Canada in The Province of Alberta, Канада был модифицирован для снижения температуры частично обогащенного сырья в горячем сепараторе для того, чтобы снизить образование свободных радикалов и связанное образование осадка и засорение, которое в ином случае имеет место при отсутствии охлаждения. Это достигается использованием охлаждения нефти, где нефть холодильника подается насосом при повышенном давлении на вход горячего сепаратора для того, чтобы снизить температуру реакционного продукта, поступающего в горячий сепаратор.

Другой проблемой, связанной с традиционными способами гидрокрекинга с кипящим слоем, является необходимость тщательного контроля температуры и быстрого рассеяния тепла, которое накапливается в застойных зонах во всем слое. Поскольку многие реакции гидроконверсии являются экзотермическими и поскольку тепло может увеличивать скорость некоторых реакций, образование застойных зон, когда частицы катализатора на носителе не псевдоожижены должным образом в реакторе с кипящим слоем, может привести к реакциям, которые быстро выходят из-под контроля. Застойные зоны увеличенной температуры могут способствовать образованию предшественников кокса и осадка, которые могут связать частицы катализатора вместе с образованием шариков катализатора, которые являются слишком тяжелыми для псевдоожижения. Экзотермические реакции имеют тенденцию сохраняться вокруг шариков катализатора и застойных зон. Один реактор с кипящим слоем действительно взорвался благодаря неконтролируемым вышедшим из-под контроля реакциям, ускоренным застойными зонами, обусловленными плохим распределением водорода, с гибелью по сообщениям нескольких рабочих вблизи реактора. Поэтому термопары помещают обычно во всем кипящем слое для того, чтобы контролировать и поддерживать равномерно регулируемую температуру в реакторе.

Системы гидрокрекинга с неподвижным слоем являются даже более склонными к проблемам, связанным с перегревом благодаря более тесной близости неподвижных твердых каталитических частиц. В результате системы с неподвижным слоем должны работать с использованием только мелкого по глубине слоя катализатора и при введении холодного водорода между каталитическими слоями для усреднения температуры перед тем, как частично преобразованное питание и продукт вводятся в следующий каталитический слой. В отличие от системы с кипящим слоем, в которой свежий катализатор вводится непрерывно или периодически, а отработанный катализатор выводится непрерывно или периодически, катализатор в системе с неподвижным слоем может быть заменен только при полной остановке и очистке реактора. Кроме того, асфальтены, кокс и осадок закупоривают каталитический слой, вызывая падение давления. По вышеуказанным причинам системы гидрокрекинга с неподвижным слоем работают только менее 8 мес. при низкой конверсии примерно 15-25% по сравнению с системами с кипящим слоем, которые обычно имеют конверсию примерно 50-60%, работая в течение до двух лет до остановки, из-за засорения катализатора, которое постепенно дезактивирует катализатор.

Одной попыткой получения преимуществ систем как с кипящим слоем, так и с неподвижным слоем, является так называемая система с "подвижным слоем", в которой свежий катализатор периодически вводится в верхнюю часть каталитического слоя, а отработанный катализатор периодически удаляется из нижней части каталитического слоя. Однако данный способ имеет небольшой коммерческий успех благодаря трудности фактического введения и удаления катализатора при продолжении работы при высоких давлениях, требуемых для поддержания осуществления способа гидроконверсии.

Ввиду вышеуказанного существует необходимость в разработке улучшенных способов обработки с использованием водорода и систем, которые могут быть использованы на коммерческом уровне для обогащения тяжелого нефтяного сырья. Также существует необходимость в разработке улучшенных способов обработки с использованием водорода и систем, которые могут быть использованы для обогащения остатков вакуумных колонн и другого низкосортного тяжелого нефтяного сырья, которое должно теперь перерабатываться при очень низких уровнях конверсии, с предотвращением засорения оборудования.

Краткое описание изобретения

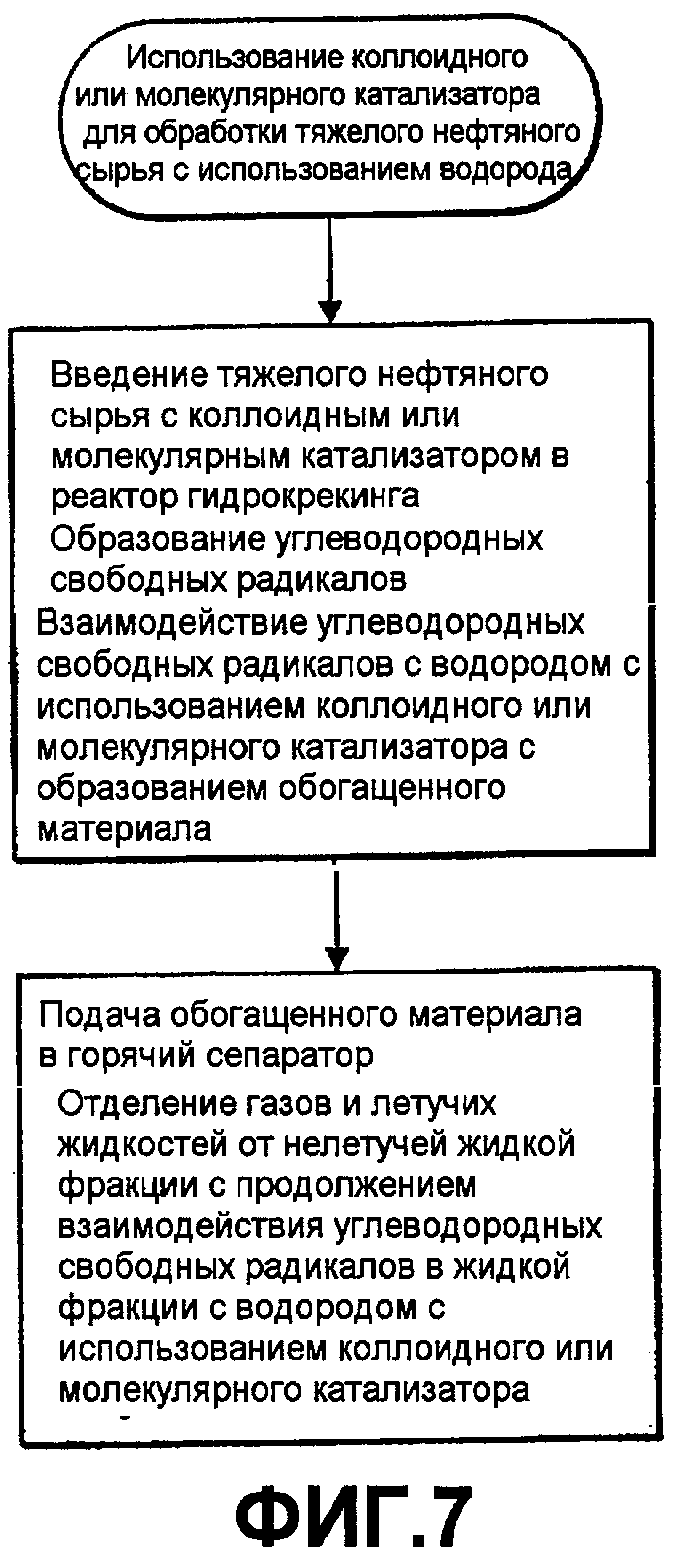

Настоящее изобретение включает способы и системы обработки тяжелого нефтяного сырья с использованием водорода в реакторе с образованием обогащенного сырья и затем обработки обогащенного сырья способом горячей сепарации таким образом, чтобы ингибировать или исключить образование предшественников кокса и осадка. Способы и системы изобретения используют коллоидный или молекулярный катализатор обработки с использованием водорода, который не имеет проблем, связанных с использованием пористых катализаторов на носителе в обогащении тяжелого нефтяного сырья, в частности неспособности пористых катализаторов на носителе эффективно перерабатывать асфальтеновые молекулы. Результатом является одно или более из следующего: сниженное засорение оборудования, повышенный уровень конверсии, способность реактора перерабатывать широкий интервал низкокачественного сырья и более эффективное использование катализатора на носителе, если используется в комбинации с коллоидным или молекулярным катализатором.

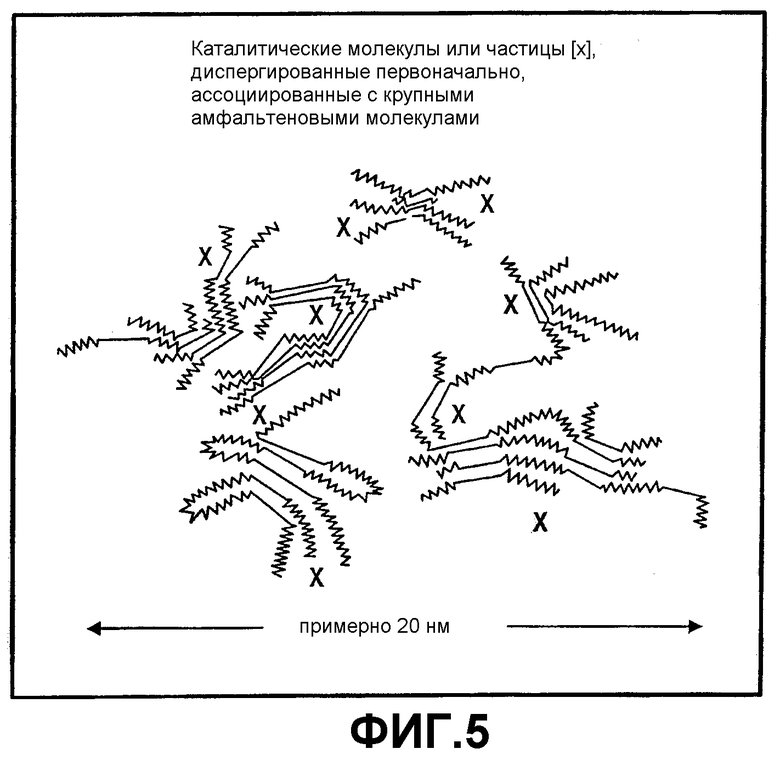

Вместо или помимо твердого катализатора на носителе коллоидного размера частицы или молекулы катализатора обработки с использованием водорода диспергируются в сырье с значительной частью, связанной с асфальтеновыми молекулами, которые могут присутствовать в сырье. Поскольку асфальтеновые молекулы образуют свободные радикалы в процессе термического крекинга, тесно связанные коллоидные частицы или молекулы катализатора катализируют реакцию между асфальтеновыми радикалами и водородом, в результате способствуя преимущественно предпочтительным реакциям обогащения с образованием меньших углеводородных молекул, которые содержат меньше серы, вместо образования предшественников кокса и осадка. В результате асфальтеновая фракция, находящаяся в тяжелом нефтяном сырье, может быть обогащена до более используемых материалов вместе с другими углеводородами в сырье в большей степени, чем просто стать предшественником кокса и осадка, т.е. в лучшем случае сбросовым продуктом, который должен быть утилизирован, и в худшем случае материалом, который может быстро дезактивировать катализатор и/или засорить технологическое оборудование, с требованием значительно больших количеств катализатора и/или дорогостоящих операций остановки и очистки. Повторные остановки опрессованных сосудов, имеющих циклы высокой температуры и высокого давления, могут значительно увеличить риск нарушения механической целостности оборудования и снизить их срок эксплуатации.

Коллоидный или молекулярный катализатор, используемый в способе и системе согласно настоящему изобретению, обычно образуется in situ в тяжелом нефтяном сырье перед или при начале обработки сырья с использованием водорода. В соответствии с одним вариантом нефтерастворимую композицию предшественника катализатора, содержащую металлоорганическое соединение или комплекс, смешивают с тяжелым нефтяным сырьем, содержащим серонесущие молекулы, и тщательно перемешивают для того, чтобы получить очень высокую дисперсию предшественника в сырье перед образованием катализатора. Типичной композицией предшественника катализатора является молибден-2-этилгексаноатный комплекс, содержащий приблизительно 15 мас.% молибдена.

Для того чтобы обеспечить тщательное смешение композиции предшественника с сырьем, композиции предшественника катализатора предварительно смешивают с углеводородным разбавителем нефти (например, вакуумным газойлем, декантированной нефтью, циклированной нефтью или легким газойлем) с созданием разбавленной смеси предшественника, которую затем смешивают с тяжелым нефтяным сырьем. Температура разложения композиции предшественника катализатора выбирается так, чтобы быть достаточно высокой, так что композиция предшественника катализатора является стойкой к значительному преждевременному разложению до того, как получают глубокое смешение композиции предшественника катализатора с сырьем. Последующее нагревание сырья до температуры, достаточной, чтобы вызвать высвобождение сульфида водорода из серонесущих углеводородных молекул, либо перед, либо при начале обработки с использованием водорода, обуславливает получение композиции предшественника катализатора, которая глубоко смешана с сырьем с получением отдельных металлсульфидных молекул катализатора и/или чрезвычайно малых частиц, которые являются коллоидными по размеру (т.е. менее 100 нм, предпочтительно менее примерно 10 нм, более предпочтительно менее примерно 5 нм и наиболее предпочтительно менее примерно 1 нм).

Сразу после образования металлсульфидное соединение катализатора, будучи диссоциированным от нефтерастворимой части предшественника катализатора, является высокополярным. С другой стороны, нефтяное сырье является очень гидрофобным, делая возможным диспергирование крупных гидрофильных металлсульфидных частиц катализатора в частицы меньшего размера в сырье, обеспечивая получение коллоидной или молекулярной дисперсии катализатора. Это справедливо, когда соединение металла катализатора вводят непосредственно в нефтяное сырье в виде твердого порошка или как часть водного раствора вместо использования нефтерастворимой композиции предшественника катализатора, как в настоящем изобретении, с образованием каталитического соединения in situ в сырье. По этой причине нефтерастворимая композиция предшественника катализатора глубоко смешивается с сырьем до разложения композиции предшественника катализатора и образования каталитического соединения.

Если нефтерастворимая композиция предшественника катализатора хорошо смешивается с тяжелым нефтяным сырьем до разложения, атомы металла катализатора и/или соединения металла катализатора будут физически отделены друг от друга и окружены молекулами тяжелого нефтяного сырья, что, как считается, предотвращает или ингибирует значительную агломерацию. Было установлено, что предварительное смешение композиции предшественника катализатора с углеводородным нефтяным разбавителем перед смешиванием, дающее разбавленную смесь предшественника в сырье, значительно способствует тому, что тщательное смешение композиции предшественника в сырье имеет место до разложения композиции предшественника с получением катализатора, особенно в случае крупномасштабных промышленных применений. Результатом тщательного смешения является то, что вся или значительная часть композиции предшественника катализатора превращается в отдельные молекулы сульфида металла или в частицы, коллоидные по размеру вместо крупных частиц сульфида металла, содержащих большое число соединений сульфида металла, соединенных вместе. С другой стороны, разрушение при глубоком смешении нефтерастворимой композиции предшественника катализатора в сырье до разложения предшественника дает образование крупных каталитических частиц (т.е. микронного размера или крупней), содержащих относительно большое число молекул сульфида металла, соединенных вместе, в большей степени, чем молекулярной или коллоидной дисперсии металлсульфидного катализатора.

Несмотря на обычно гидрофобную природу тяжелого нефтяного сырья, поскольку асфальтеновые молекулы обычно имеют большое число кислородных, серных и азотных функциональных групп, а также связанных составляющих металла, такого как никель и ванадий, асфальтеновая фракция является значительно менее гидрофобной и более гидрофильной, чем другие углеводороды в сырье. Асфальтеновые молекулы поэтому обычно имеют большее сродство к полярному металлсульфидному катализатору, особенно в коллоидном или молекулярном состоянии, по сравнению с более гидрофобными углеводородами в тяжелом нефтяном сырье. Как результат, значительная часть полярных металлсульфидных молекул или коллоидных частиц имеет тенденцию стать связанной с более гидрофильными и менее гидрофобными асфальтеновыми молекулами по сравнению с более гидрофобными углеводородами в сырье. Непосредственная близость каталитических частиц или молекул к асфальтеновым молекулам помогает обеспечить предпочтительные реакции обогащения, включающие свободные радикалы, образованные при термическом крекинге асфальтеновой фракции. Это явление является особенно благоприятным в случае тяжелых нефтей, которые имеют относительно высокое содержание асфальтенов, которые в ином случае трудно, если не невозможно обогатить с использованием традиционной технологии обработки с использованием водорода благодаря тенденции асфальтенов к дезактивации пористых катализаторов на носителе и к отложению кокса и осадка на или в технологическое оборудование.

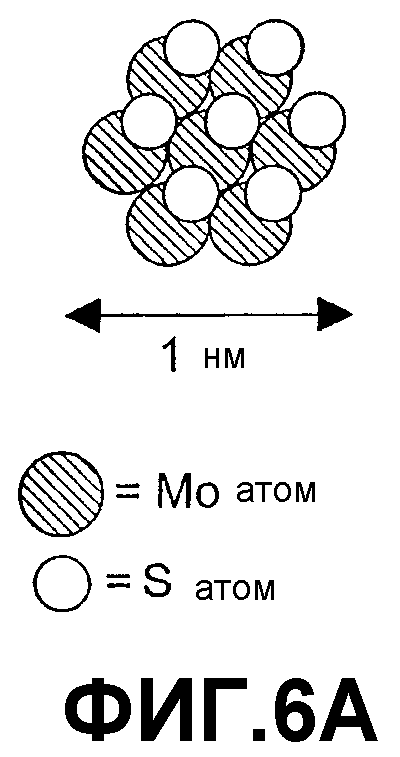

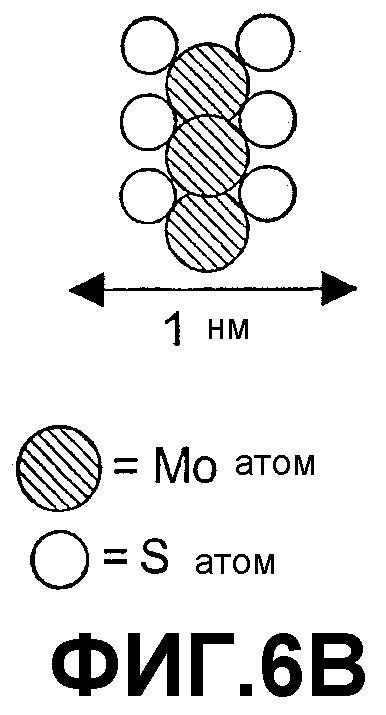

Согласно одному варианту атомы металла катализатора, высвободившиеся из предшественника металлоорганического соединения или комплекса, взаимодействуют с серой, высвободившейся из тяжелого нефтяного сырья в процессе нагревания, с получением соединений металла катализатора, которые содержат один или более типов сульфидов металла. Неограничительным примером используемого металлсульфидного катализатора, который может быть использован в способах и системах согласно настоящему изобретению, является дисульфид молибдена. Неограничительным примером композиции предшественника катализатора, используемой для образования дисульфида молибдена, является молибден-2-этилгексаноат.

Коллоидный или молекулярный катализатор обычно никогда не становится дезактивированным, потому что он не содержится в порах материала носителя. Кроме того, благодаря тесному контакту с молекулами тяжелой нефти, частицы коллоидного или молекулярного катализатора могут быстро катализировать реакцию гидрирования между атомами водорода и свободными радикалами, образованными из молекул тяжелой нефти. Хотя коллоидный или молекулярный катализатор покидает реактор с обогащенным продуктом, он постоянно заменяется свежим катализатором, содержащимся в поступающем сырье. Как результат, условия способа, производительность и уровни конверсии остаются значительно более постоянными во времени по сравнению со способами, которые используют твердые катализаторы на носителе в качестве единственного катализатора обработки с использованием водорода. Кроме того, поскольку коллоидный или молекулярный катализатор более свободно диспергируется в сырье, включая непосредственное соединение с асфальтенами, уровни конверсии и производительность могут быть значительно или по существу увеличены по сравнению с традиционными системами обработки с использованием водорода.

Более однородно диспергированный коллоидный или молекулярный катализатор также способен к более равномерному распределению каталитических центров реакции в реакционной камере и сырье. Это снижает тенденцию свободных радикалов к взаимодействию друг с другом с образованием молекул предшественника кокса и осадка по сравнению с реакторами с кипящим слоем, которые используют только относительно большой (например, 1/4 дюйм х 1/8 дюйм или 1/4 дюйм х 1/16 дюйм)(6,35 мм х 3,175 мм или 6,35 мм х 1,5875 мм) катализатор на носителе, где молекулы тяжелой нефти должны диффундировать в поры носителя катализатора для достижения активных каталитических центров. Как указано ранее, реактор с кипящим слоем по своей природе имеет каталитические свободные зоны в нижней части реактора (камера давления) и от выше уровня расширенного катализатора до камеры рециклирования. В указанных каталитических свободных зонах молекулы тяжелой нефти продолжают подвергаться реакциям термического крекинга, так что образуют свободные радикалы, которые могут взаимодействовать друг с другом с получением молекул предшественника катализатора и осадка. Часть образованных таким образом свободных радикалов будет также поступать в реактор как часть обогащенного сырья в горячий сепаратор.

При наиболее характерном уровне системы для обработки с использованием водорода согласно настоящему изобретению обычно включают, по меньшей мере, один реактор гидрокрекинга, в который вводятся водородный газ и тяжелое нефтяное сырье, содержащее соединения серы, имеющее коллоидный или молекулярный катализатор, диспергированный в нем, и, по меньшей мере, один горячий сепаратор, в который вводится обогащенное сырье из реактора гидрокрекинга. Перед введением в реактор гидрокрекинга сырье обычно предварительно нагревают. Сырье и водородный газ поддерживаются при относительно высоком давлении для того, чтобы водород растворялся в сырье и был способен к каталитической реакции с сырьем в присутствии коллоидного или молекулярного катализатора. Согласно одному варианту сырье и водородный газ вводят в нижнюю часть реактора гидрокрекинга, и обогащенное сырье выводят из верхней части реактора. Реактор гидрокрекинга, содержащий газовую фазу, состоящую, главным образом, из водорода, метана, этана и других выпаренных углеводородных продуктов, и тяжелое нефтяное сырье, содержащее коллоидный или молекулярный катализатор в виде жидкой фазы, далее будет называться как "сларри-реактор".

Обогащенное сырье, выводимое из реактора гидрокрекинга, либо направляют непосредственно в горячий сепаратор, либо подвергают одной или более промежуточной переработке и затем подают в горячий сепаратор для того, чтобы отделить газы и летучие жидкости от нелетучей жидкой фракции перед дальнейшей переработкой. Поскольку, по меньшей мере, часть коллоидного или молекулярного катализатора остается в обогащенном сырье, когда оно выводится из реактора гидрокрекинга (т.е. "остаточный" катализатор), она продолжает быть доступной в качестве катализатора обработки с использованием водорода в горячем сепараторе, так как обогащенное сырье также обычно содержит растворенный в нем водород. Как результат, можно поддерживать обогащенное сырье около или даже ниже температуры сырья в реакторе гидрокрекинга, а именно температуру в горячем сепараторе поддерживают не менее, чем примерно на 11°С ниже, чем температура в реакторе гидрокрекинга, при снижении или исключении риска образования кокса и засорения горячего сепаратора или другого оборудования ниже по потоку от реактора гидрокрекинга. Поддержание обогащенного сырья при высокой температуре в горячем сепараторе увеличивает эффективность всего способа (i) при увеличении пропорции жидкостей, которые являются летучими при температуре горячей сепарации и которые поэтому могут быть удалены из нелетучей жидкой фракции путем выпаривания; (ii) при продолжении предпочтительных реакций обработки с использованием водорода; и (iii) при избежании необходимости вводить охлаждающую нефть в горячий сепаратор; что (iv) также снижает дополнительную загрузку в дистилляционную колонну и позволяет получить летучую фракцию обогащенного продукта.

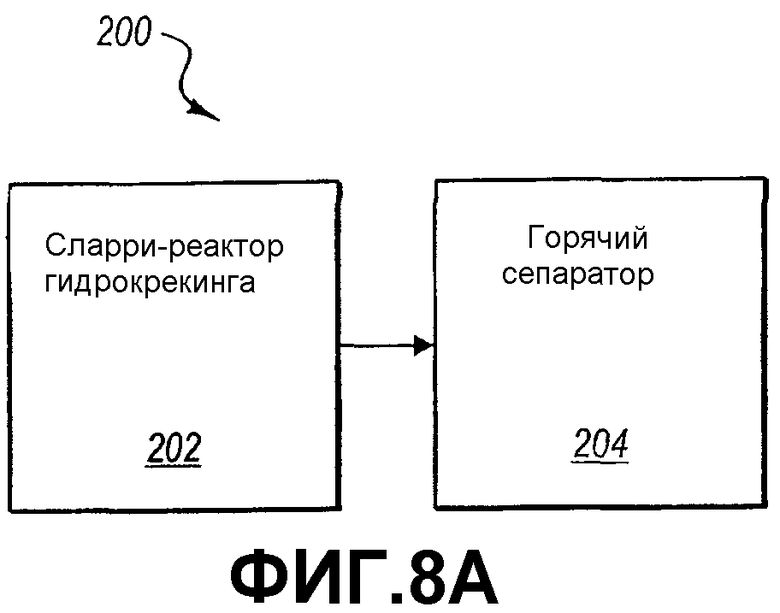

В одном варианте система обработки с использованием водорода согласно настоящему изобретению включает единственный реактор гидрокрекинга в комбинации с единственным горячим сепаратором.

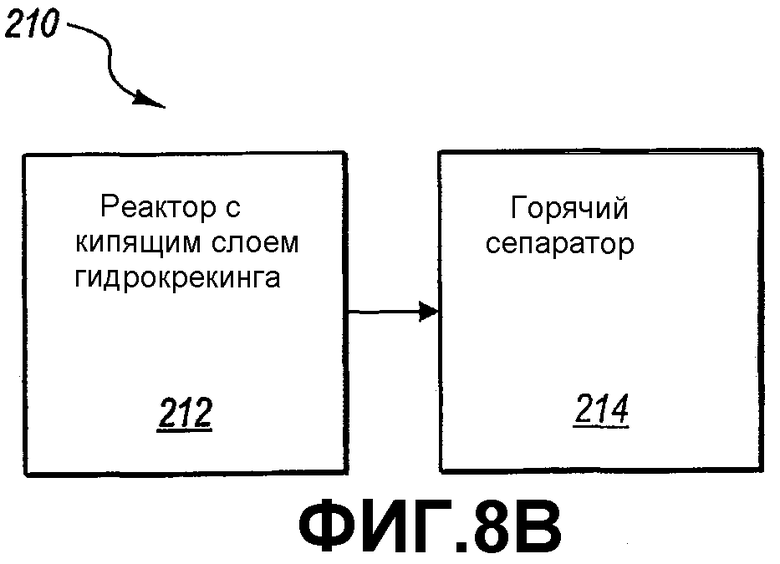

Указанная основная система обработки с использованием водорода может содержать модуль в более крупной, более сложной системе очистки. Типичные реакторы гидрокрекинга, которые могут быть использованы в качестве единственного реактора гидрокрекинга в данном варианте, включают (но не ограничиваются этим) сларри-реакторы и реакторы с кипящим слоем.

Альтернативно системы обработки с использованием водорода согласно настоящему изобретению могут включать более одного реактора обработки с использованием водорода, включая множество сларри-реакторов, или один, или более сларри-реакторов в комбинации с одним или более реакторов с кипящим слоем, неподвижным слоем или подвижным слоем. Системы обработки с использованием водорода могут включать один или более горячих сепараторов, расположенных где-либо в системе. Системы обработки с использованием водорода, которые включают множественные реакторы обработки с использованием водорода и/или множественные горячие сепараторы, содержат модуль в более крупной, более сложной системе очистки.

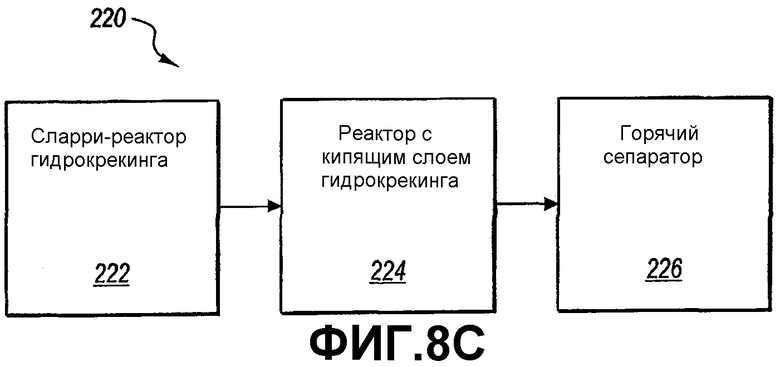

Система обработки с использованием водорода согласно одному варианту включает сларри-реактор, кипящий слой и горячий сепаратор. Сларри-реактор используется для обогащения тяжелого нефтяного сырья, которое включает коллоидный или молекулярный катализатор, перед введением обогащенного сырья, содержащего коллоидный или молекулярный катализатор, в кипящий слой, который включает твердый катализатор на носителе, для дальнейшей обработки с использованием водорода, включая удаление серы, азота и следов металлов из обогащенного сырья. По сравнению с молекулами в наиболее высококипящей фракции (включая асфальтеновую фракцию) в исходном сырье такие молекулы в обогащенном сырье будут мельче и более способными диффундировать в поры твердого катализатора на носителе в реакторе с кипящим слоем, что снижает тенденцию сверхразмерных углеводородных молекул в ином случае закупоривать поры и дезактивировать твердый катализатор на носителе. Когда коллоидный или молекулярный катализатор из обогащенного сырья будет свободно и широко распределен в реакторе с кипящим слоем, включая зоны снаружи расширенного твердого каталитического слоя, коллоидный или молекулярный катализатор будет способствовать дополнительному переносу водорода в камеру свободных радикалов снаружи твердого катализатора на носителе, таким образом дополнительно снижая образование предшественников осадка и кокса в кипящем слое и защищая твердый катализатор на носителе от засорения и дезактивации такими предшественниками осадка и кокса. Обогащенное и дополнительно сырье для обработки с использованием водорода затем подают в горячий сепаратор для удаления газов и летучих фракций из жидкой фракции. В отличие от обогащенного сырья из кипящих слоев, которые включают только твердый катализатор на носителе и не включают коллоидный или молекулярный катализатор, охлаждение обогащенного и дополнительно обработанного сырья с использованием водорода не требуется благодаря непрерывному присутствию остаточного коллоидного или молекулярного катализатора в горячем сепараторе.

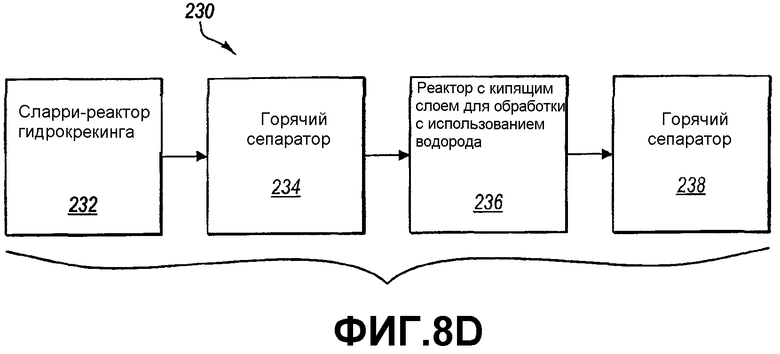

Согласно одному варианту первый горячий сепаратор расположен между сларри-реактором и кипящим слоем для того, чтобы удалять газообразные и летучие фракции из обогащенного сырья вместо введения их в кипящий слой, поэтому увеличивая концентрацию высококипящих фракций, которые могут быть обогащены в кипящем слое. Второй горячий сепаратор затем используется для удаления газообразных и летучих фракций из обогащенной жидкой фракции, полученной при удалении из кипящего слоя.

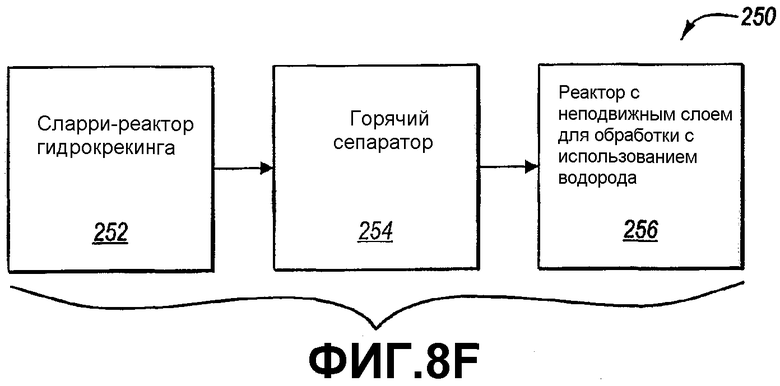

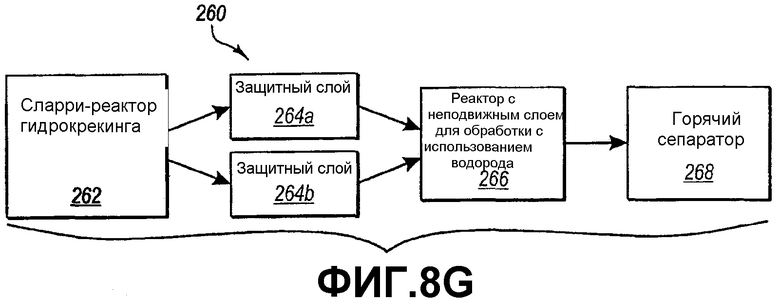

Согласно другому варианту сларри-реактор используется в комбинации с реактором с неподвижным слоем и горячим сепаратором. Обогащенное сырье, полученное в сларри-реакторе, содержит более мелкие молекулы по сравнению с исходным сырьем. Это, в свою очередь, способствует увеличению скорости диффузии сырья в поры твердого катализатора на носителе в реакторе с неподвижным слоем с увеличением в результате уровня конверсии и минимизацией дезактивации твердого катализатора на носителе благодаря закупориванию пор сверхразмерными углеводородными молекулами и увеличением срока службы катализатора на носителе неподвижного слоя. Согласно одному варианту горячий сепаратор расположен между сларри-реактором и реактором с неподвижным слоем. Согласно другому варианту второй горячий сепаратор расположен ниже по потоку от реактора с неподвижным слоем. Система может преимущественно включать множественные реакторы с неподвижным слоем с первым реактором с неподвижным слоем в последовательности, содержащим "защитный слой" для предварительного удаления значительной части металлов (включая, по меньшей мере, часть коллоидного или молекулярного катализатора) из обогащенного сырья. Защитный слой может преимущественно включать катализатор на носителе, который специально предназначен для удаления примесей, таких как сульфиды никеля, ванадия, железа и молибдена, хотя реакторы с неподвижным слоем ниже по потоку могут включать катализатор на носителе, который специально предназначен для обработки с использованием водорода.

Преимущества, обусловленные вышеуказанными системами, включают увеличенные уровни конверсии и производительность, сниженное падение давления в случае реакторов с неподвижным слоем, сниженное засорение катализатора, замедление скорости повышения температуры реактора для компенсации дезактивации катализатора, которая в ином случае может иметь место, и/или снижение частоты остановки реактора для замены твердого катализатора на носителе. Для дополнительного увеличения эффективности системы обработки с использованием водорода, по меньшей мере, часть жидкой фракции из одного или более горячих сепараторов может быть рециклирована обратно в один или более реакторов гидрокрекинга в системе обработки с использованием водорода для дополнительного обогащения. Преимущество рециклирования жидкой фракции состоит в том, что она еще содержит остаточный коллоидный или молекулярный катализатор, таким образом, позволяя остаточному катализатору также рециклироваться, поэтому снижая общую потребность в новом катализаторе. Другое преимущество состоит в том, что высококипящая жидкая фракция может быть рециклирована обратно в систему со значительно сниженным риском засорения, поскольку остаточный коллоидный или молекулярный катализатор является постоянно доступным для ингибирования или предотвращения образования предшественников кокса и осадка.

Указанные и другие преимущества и характеристики настоящего изобретения будут более полно видны из последующего описания и прилагаемой формулы изобретения или могут быть выявлены при осуществлении изобретения, как установлено далее.

Краткое описание чертежей

Для дополнительного выявления вышеуказанных и других преимуществ и характеристик настоящего изобретения более подробное описание изобретения будет сделано со ссылкой на его отдельные варианты, которые иллюстрированы на прилагаемых чертежах. Видно, что указанные чертежи изображают только типичные варианты изобретения и поэтому не рассматриваются как ограничивающие его объем. Изобретение будет описано и пояснено с дополнительными определенностью и подробностями путем использования прилагаемых чертежей, на которых:

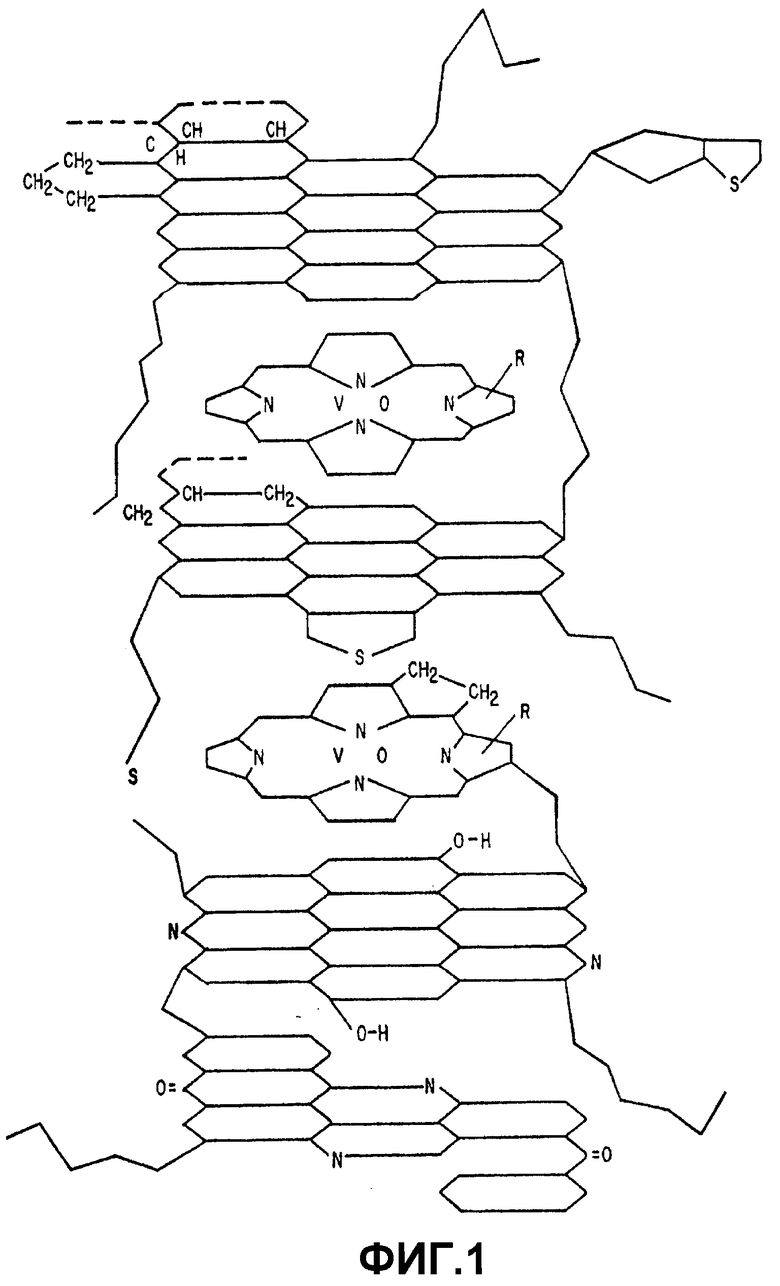

на фиг.1 представлена гипотетическая химическая структура асфальтеновой молекулы;

на фиг.2 представлена блок-схема, которая схематически показывает систему обработки с использованием водорода согласно настоящему изобретению для обогащения тяжелого нефтяного сырья;

на фиг.3 схематически показана система очистки, которая включает систему обработки с использованием водорода согласно настоящему изобретению в качестве модуля в общей системе;

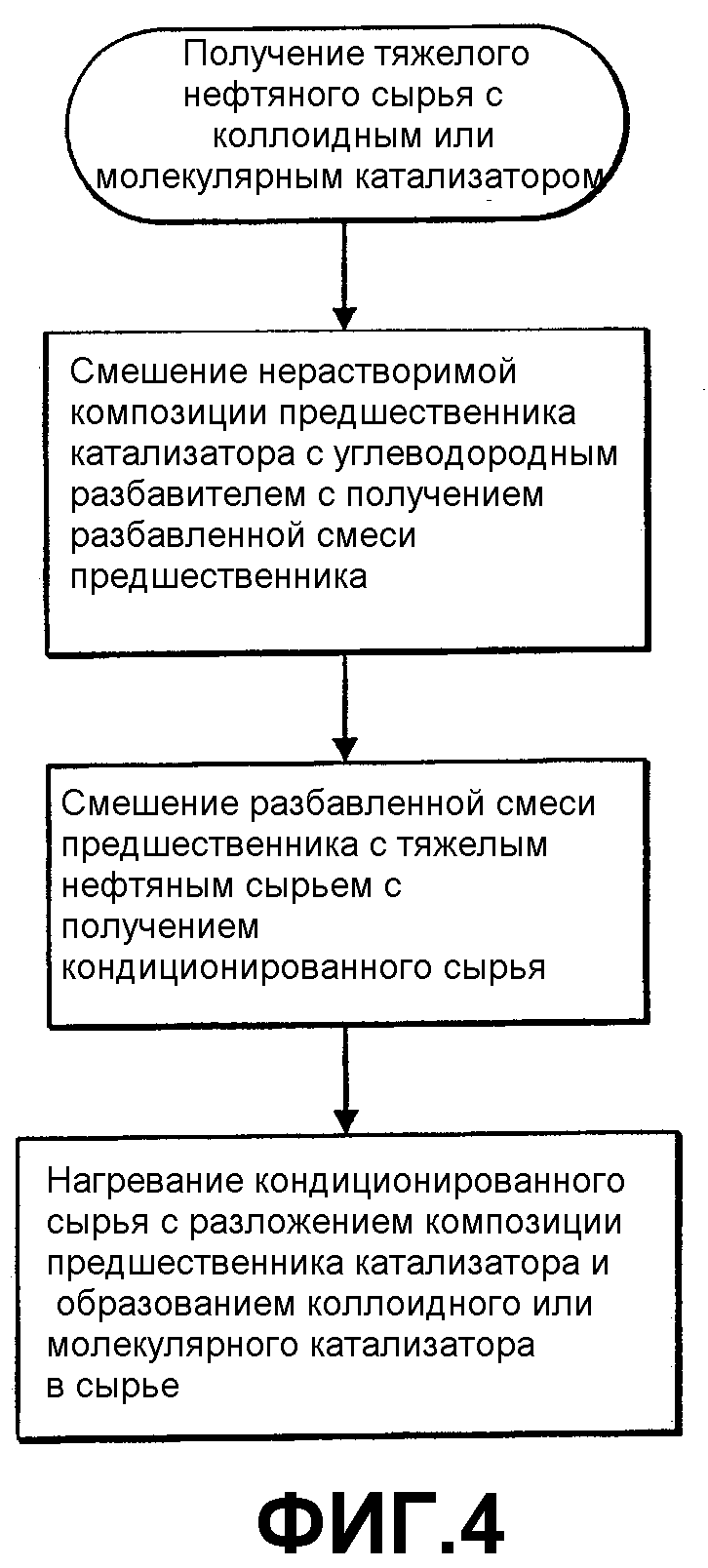

на фиг.4 представлена блок-схема, которая схематически показывает типичный способ получения тяжелого нефтяного сырья с включением коллоидного или молекулярного катализатора, диспергированного в нем;

на фиг.5 схематически показаны молекулы катализатора или частицы коллоидного размера катализатора, связанные с асфальтеновыми молекулами;

на фиг.6А и 6В схематически представлены вид сверху и вид сбоку кристалла дисульфида молибдена размером приблизительно 1 нм;

на фиг.7 представлена блок-схема, которая схематически показывает типичный способ обработки с использованием водорода согласно настоящему изобретению для обогащения тяжелого нефтяного сырья;

на фиг.8А-8G представлена блок-схема, которая схематически показывает типичные варианты систем обработки с использованием водорода согласно настоящему изобретению для обогащения тяжелого нефтяного сырья;

на фиг.9 представлена технологическая схема системы обработки с использованием водорода согласно настоящему изобретению, которая включает сларри-реактор и горячий сепаратор;

на фиг.10 представлена технологическая схема системы обработки с использованием водорода согласно настоящему изобретению, которая включает сларри-реактор, реактор с кипящим слоем и горячий сепаратор;

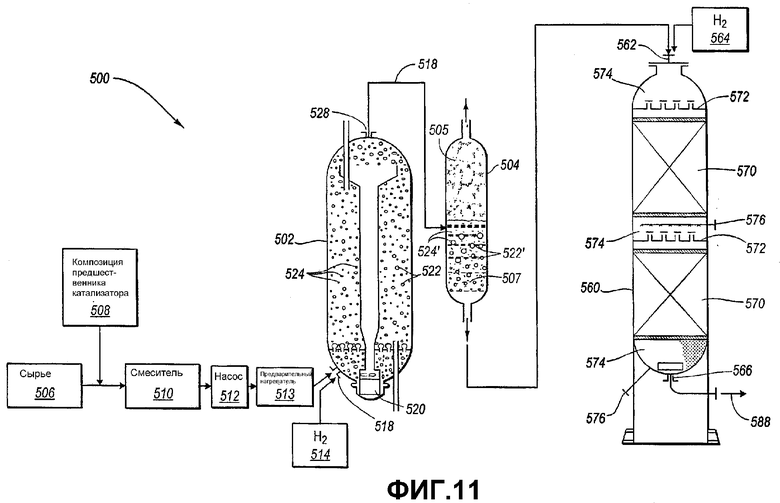

на фиг.11 представлена технологическая схема системы обработки с использованием водорода согласно настоящему изобретению, которая включает сларри-реактор, горячий сепаратор и реактор с неподвижным слоем;

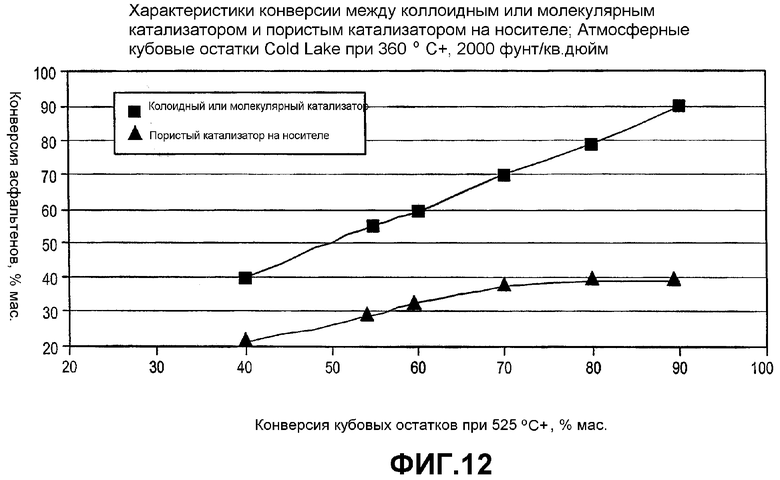

на фиг.12 представлена диаграмма, сравнивающая конверсию асфальтенов с использованием коллоидного или молекулярного катализатора по отношению к использованию пористого катализатора на носителе;

на фиг.13 представлена технологическая схема пилотной системы обработки с использованием водорода суспензионная фаза/кипящий слой, использованной для сравнения коллоидного или молекулярного катализатора согласно настоящему изобретению и традиционного катализатора кипящего слоя;

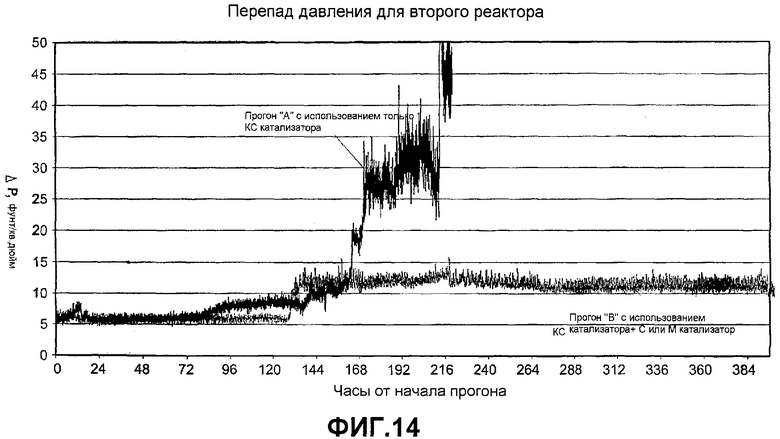

на фиг.14 представлена диаграмма, сравнивающая падения давления во втором пилотном реакторе с кипящим слоем во времени для экспериментальных прогонов с использованием либо пористого катализатора на носителе как такового, либо в комбинации с коллоидным или молекулярным катализатором;

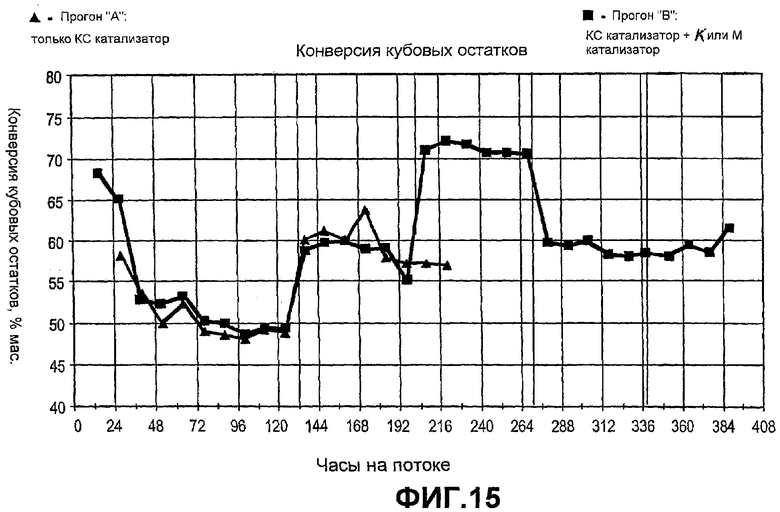

на фиг.15 представлена диаграмма, показывающая конверсию кубовых остатков в различные часы на потоке для экспериментальных прогонов с использованием либо пористого катализатора на носителе как такового, либо в комбинации с коллоидным или молекулярным катализатором;

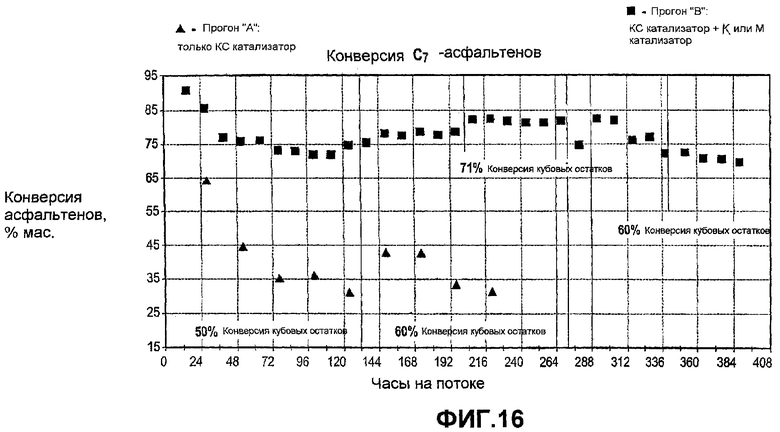

на фиг.16 представлена диаграмма, показывающая конверсию асфальтенов в различные часы на потоке для экспериментальных прогонов с использованием либо пористого катализатора на носителе как такового, либо в комбинации с коллоидным или молекулярным катализатором;

на фиг.17 представлена диаграмма, сравнивающая десульфуризацию в различные часы на потоке для экспериментальных прогонов с использованием либо пористого катализатора на носителе как такового, либо в комбинации с коллоидным или молекулярным катализатором;

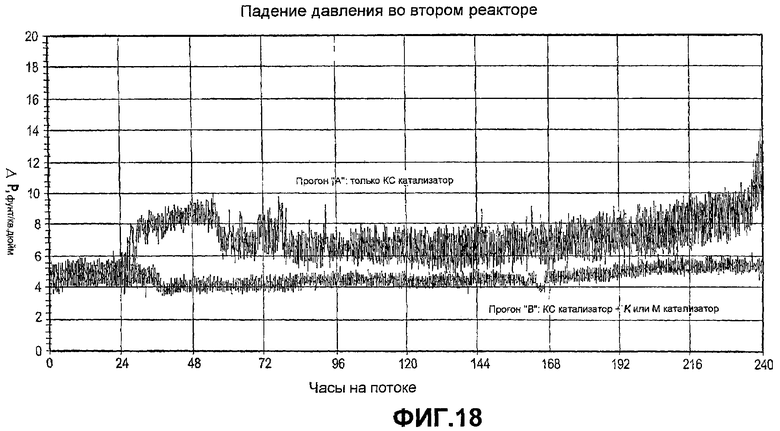

на фиг.18 представлена диаграмма, сравнивающая увеличения падения давления во втором пилотном реакторе с кипящим слоем в различные часы на потоке для экспериментальных прогонов с использованием либо пористого катализатора на носителе как такового, либо в комбинации с коллоидным или молекулярным катализатором;

на фиг.19 представлена диаграмма, сравнивающая конверсию кубовых остатков в различные часы на потоке для экспериментальных прогонов с использованием либо пористого катализатора на носителе как такового, либо в комбинации с коллоидным или молекулярным катализатором;

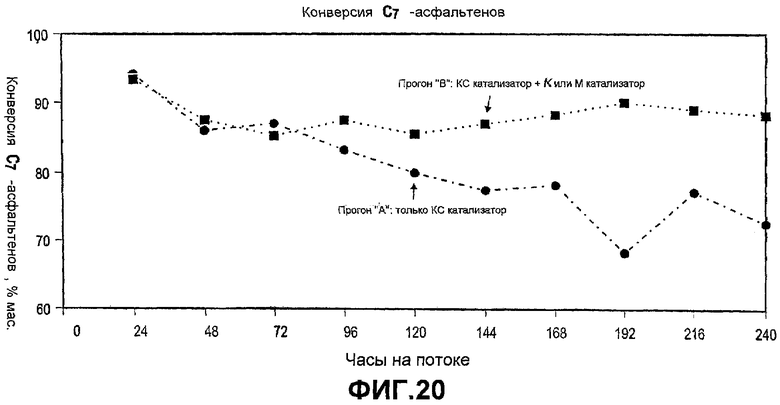

на фиг.20 представлена диаграмма, сравнивающая конверсию С7 асфальтена в различные часы на потоке для экспериментальных прогонов с использованием либо пористого катализатора на носителе как такового, либо в комбинации с коллоидным или молекулярным катализатором;

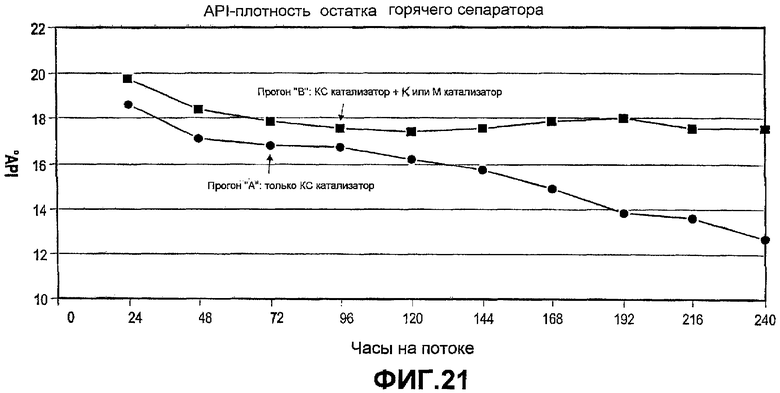

на фиг.21 представлена диаграмма, сравнивающая плотность Американского института нефти остатка горячего сепаратора в различные часы на потоке для экспериментальных прогонов с использованием либо пористого катализатора на носителе как такового, либо в комбинации с коллоидным или молекулярным катализатором;

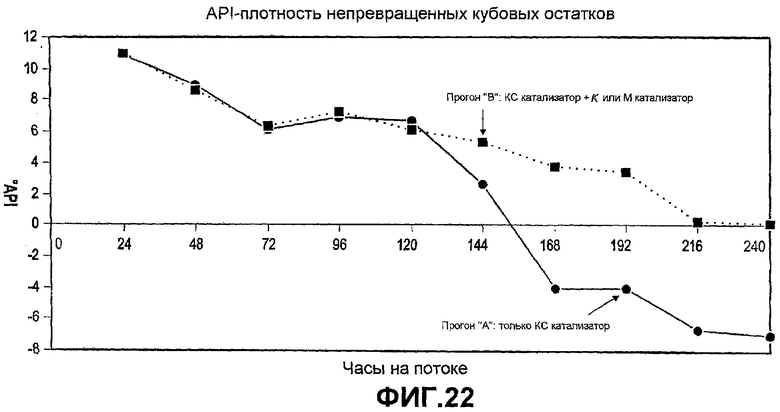

на фиг.22 представлена диаграмма, сравнивающая плотность Американского института нефти непревращенных кубовых остатков в различные часы на потоке для экспериментальных прогонов с использованием либо пористого катализатора на носителе как такового, либо в комбинации с коллоидным или молекулярным катализатором;

на фиг.23 представлена диаграмма, сравнивающая остаток IP-375 в остатке горячего сепаратора в различные часы на потоке для экспериментальных прогонов с использованием либо пористого катализатора на носителе как такового, либо в комбинации с коллоидным или молекулярным катализатором;

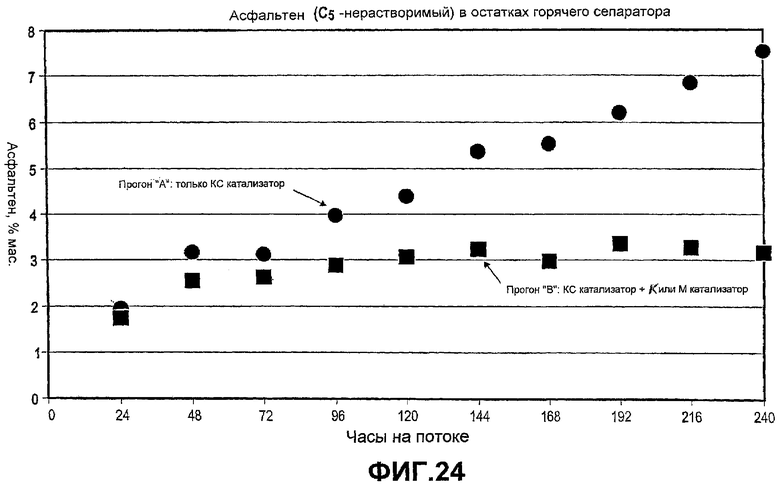

на фиг.24 представлена диаграмма, сравнивающая концентрацию асфальтена в остатке горячего сепаратора в различные часы на потоке для экспериментальных прогонов с использованием либо пористого катализатора на носителе как такового, либо в комбинации с коллоидным или молекулярным катализатором; и

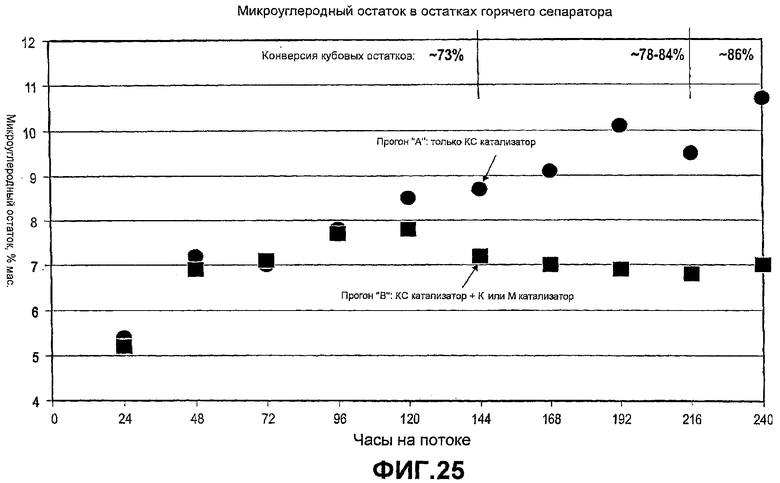

на фиг.25 представлена диаграмма, сравнивающая микроуглеродный остаток в остатке горячего сепаратора в различные часы на потоке для экспериментальных прогонов с использованием либо пористого катализатора на носителе как такового, либо в комбинации с коллоидным или молекулярным катализатором.

Подробное описание предпочтительных вариантов

I. Введение и определения

Настоящее изобретение относится к улучшенным способам и системам, которые используют молекулярно или коллоидно диспергированное каталитическое соединение для обработки тяжелого нефтяного сырья с использованием водорода с образованием обогащенного сырья. Способы и системы используют, по меньшей мере, один реактор гидрокрекинга и, по меньшей мере, один горячий сепаратор. Непрерывное присутствие коллоидного или молекулярного катализатора в горячем сепараторе и других зонах системы обработки с использованием водорода, содержащего растворенный водород, чего обычно избегает катализатор в традиционных системах обработки с использованием водорода, способствует ингибированию или исключению образования предшественников кокса и осадка. Коллоидный или молекулярный катализатор также не имеет проблем, связанных с пористыми твердыми катализаторами на носителе, в частности неспособность таких катализаторов эффективно перерабатывать асфальтеновые молекулы. Новые способы и системы обработки с использованием водорода могут использовать коллоидный или молекулярный катализатор в отдельности или в комбинации с твердым катализатором на носителе.

Термины "коллоидный катализатор" и "коллоидно диспергированный катализатор" относятся к каталитическим частицам, имеющим размер частиц, который является коллоидным по размеру, например менее примерно 100 нм в диаметре, предпочтительно менее примерно 10 нм в диаметре, более предпочтительно менее 5 нм в диаметре, и наиболее предпочтительно менее примерно 1 нм в диаметре. Термин "коллоидный катализатор" включает (но не ограничивается этим) молекулярные или молекулярно диспергированные каталитические соединения.

Термины "молекулярный катализатор" и "молекулярно диспергированный катализатор" относятся к каталитическим соединениям, которые по существу "растворены" или полностью диссоциированы из других каталитических соединений или молекул в тяжелом нефтяном углеводородном сырье, нелетучей жидкой фракции, отстойной фракции, кубовых остатках или продукте, в котором может быть найден катализатор. Они также относятся к очень малым каталитическим частицам, которые содержат только несколько каталитических молекул, соединенных вместе (например, 15 молекул или менее).

Термины "остаточный катализатор", "остаточный молекулярный катализатор" и "остаточный коллоидный катализатор" относятся к каталитическим молекулам или коллоидным частицам, которые остаются в обогащенном сырье или материале при перегрузке из одного сосуда в другой (например, из реактора гидрокрекинга в горячий сепаратор, другой реактор обработки с использованием водорода или дистилляционную колонну).

Термин "кондиционированное сырье" относится к тяжелому нефтяному сырью, в котором нефтерастворимая композиция предшественника катализатора комбинируется и смешивается достаточно, так что при разложении предшественника катализатора и образовании катализатора катализатор содержит коллоидный или молекулярный катализатор, диспергированный в сырье.

Термин "гидрокрекинг" относится к способу, главной целью которого является снижение интервала кипения тяжелого нефтяного сырья и в котором значительная часть сырья превращается в продукты с интервалами кипения ниже, чем у исходного сырья. Гидрокрекинг обычно включает фрагментацию крупных углеводородных молекул в мелкие молекулярные фрагменты, имеющие меньшее число углеродных атомов и более высокое отношение водород/углерод. Механизм, по которому имеет место гидрокрекинг, обычно включает образование углеводородных свободных радикалов в процессе фрагментации с последующим блокированием концов свободных радикалов или остатков водородом. Водородные атомы или радикалы, которые взаимодействуют с углеводородными свободными радикалами в процессе гидрокрекинга, образуются на или при активных каталитических центрах.

Термин "обработка с использованием водорода" относится к более умеренной операции, главной целью которой является удаление примесей, таких как сера, азот, кислород, галоиды и следы металлов, из сырья и насыщение олефинов и/или стабилизация углеводородных свободных радикалов при взаимодействии их с водородом в большей степени, чем позволить им взаимодействовать друг с другом. Главная цель не состоит в изменении интервала кипения сырья. Обработка с использованием водорода наиболее часто осуществляется при использовании реактора с неподвижным слоем, хотя другие реакторы обработки с использованием водорода также могут быть использованы для обработки с использованием водорода, примером которых является реактор обработки с использованием водорода с кипящим слоем.

Конечно, "гидрокрекинг" может также включать удаление серы и азота из сырья, а также олефиновое насыщение и другие реакции, обычно связанные с "обработкой с использованием водорода". Термины "обработка с использованием водорода" и "гидроконверсия" относятся в широком плане к процессам как "гидрокрекинга", так и "обработки с использованием водорода", которые определяют противоположные концы спектра и все внутри спектра.

Термины "твердый катализатор на носителе", "пористый катализатор на носителе" и "катализатор на носителе" относятся к катализаторам, которые обычно используются в традиционных системах обработки с использованием водорода с кипящим слоем и неподвижным слоем, включая катализаторы, предназначенные, главным образом, для гидрокрекинга или гидродеметаллизации, и катализаторы, предназначенные, главным образом, для обработки с использованием водорода. Такие катализаторы обычно содержат (i) носитель катализатора, имеющий большую площадь поверхности и многочисленные взаимосоединенные каналы или поры неравномерного диаметра и (ii) мелкие частицы активного катализатора, такие как сульфиды кобальта, никеля, вольфрама и молибдена, диспергированные в порах. Например, катализатор гидрокрекинга тяжелой нефти трехлопастной катализатор Criterion 317, выпускаемый фирмой Criterion Catalyst, имеет бимодальное распределение пор по размеру, причем 80% пор находится в интервале от 30 до 300 Å с пиком при 100 Å и 20% пор находится в интервале от 1000 до 7000 Å с пиком при 4000 Å. Поры носителя твердого катализатора являются ограниченного размера, что обусловлено необходимостью для катализатора на носителе сохранять механическую целостность для предотвращения излишнего разрушения и образования излишних очень мелких частиц в реакторе. Катализаторы на носителе обычно получают в виде цилиндрических гранул или сферического твердого материала.

Термин "тяжелое нефтяное сырье" относится к тяжелой сырой нефти, битуменозному песку, богатому маслами, бочковому остатку и кубовым остаткам, остающимся от способов очистки (например, остатки крекинг-печи), и к любому другому низкокачественному материалу, который содержит значительное количество высококипящих углеводородных фракций (например, которые кипят при или выше примерно 343°C (650°F), в частности при или выше примерно 524°C (975°F), и/или которые включают значительное количество асфальтенов, которые могут дезактивировать твердый катализатор на носителе и/или вызвать или дать в результате образование предшественников кокса и осадка. Примеры тяжелого нефтяного сырья включают (но не ограничиваются этим) тяжелую нефть Lloydminster, битум Cold Lake, битум Athabasca, остатки атмосферных колонн, остатки вакуумных колонн, кубовые остатки (или "остатки"), пек, вакуумный остаток и нелетучие жидкие фракции, которые остаются после обработки сырой нефти, битума от гудрона, сжиженного угля или сырья каменноугольного дегтя для дистилляции, горячей сепарации и т.д., и которые содержат высококипящие фракции и/или асфальтены.

Термин "реактор гидрокрекинга" относится к любому сосуду, в котором главной целью является гидрокрекинг (т.е. снижение интервала кипения) сырья в присутствии водорода и катализатора гидрокрекинга. Реакторы гидрокрекинга характеризуются как имеющие впускное отверстие, в которое могут быть введены тяжелое нефтяное сырье и водород, выпускное отверстие, из которого могут быть выведены обогащенное сырье или материал, и достаточно тепловой энергии, с тем, чтобы образовать углеводородные свободные радикалы для того, чтобы вызвать фрагментацию крупных углеводородных молекул до небольших молекул. Примеры реакторов гидрокрекинга включают (но не ограничиваются этим) сларри-реакторы (т.е. двухфазная газожидкостная система), реакторы с кипящим слоем (т.е. трехфазная система газ-жидкость-твердое вещество), реакторы с неподвижным слоем (т.е. трехфазная система, которая включает жидкое питание, прикапывающееся вниз поверх неподвижного слоя твердого катализатора на носителе с водородом, обычно идущим параллельно, но в некоторых случаях возможно противоточно).

Термин "температура гидрокрекинга" относится к минимальной температуре, требуемой для осуществления значительного гидрокрекинга тяжелого нефтяного сырья. Обычно температуры гидрокрекинга, предпочтительно, находятся в интервале от примерно 410°C (770°F) до примерно 460°C (860°F), более предпочтительно в интервале от примерно 420°C (788°F) до примерно 450°C (842°F) и наиболее предпочтительно в интервале от примерно 430°C (806°F) до примерно 445°C (833°F). Должно быть отмечено, что температура, требуемая для осуществления гидрокрекинга, может варьироваться в зависимости от свойств и химической обработки тяжелого нефтяного сырья. Интенсивность гидрокрекинга может быть также придана варьированием объемной скорости сырья, т.е. времени пребывания сырья в реакторе, при поддержании реактора при фиксированной температуре. Более умеренная температура реактора и более длительная объемная скорость сырья обычно требуются для тяжелого нефтяного сырья с высокой реакционной способностью и/или высокой концентрацией асфальтенов.

Термин "газожидкостной сларри-реактор гидрокрекинга" относится к реактору обработки с использованием водорода, который включает непрерывную жидкую фазу и газообразную дисперсную фазу, которая образует "суспензию" пузырьков газа в жидкой фазе. Жидкая фаза обычно содержит углеводородное сырье, которое может содержать низкую концентрацию коллоидного или молекулярного размера катализатора, и газообразная фаза обычно содержит водородный газ, сульфид водорода и выпаренные низкокипящие углеводородные продукты. Термин "трехфазный газ-жидкость-твердое вещество суспензионный реактор гидрокрекинга" используется, когда твердый катализатор используется вместе с жидкостью и газом. Газ может содержать водород, сульфид водорода и выпаренные низкокипящие углеводородные продукты. Термин "сларри-реактор" в широком плане относится к обоим типам реакторов (например, реакторам с коллоидным или молекулярным катализатором, реакторам с дисперсным катализатором с частицами микронного размера или крупней и реакторам, которые включают и то, и другое). В большинстве случаев он относится к реактору, который включает, по меньшей мере, коллоидный или молекулярный катализатор. Типичный сларри-реактор рассмотрен в заявке США серийный № 10/225937 от 22 августа 2002 г., озаглавленной "Устройство для гидрокрекинга и/или гидрирования ископаемых топлив".

Термин "асфальтен" относится к фракции тяжелого нефтяного сырья, которая обычно нерастворима в парафиновых растворителях, таких как пропан, бутан, пентан, гексан и гептан, и которая включает прослойки конденсированных кольцевых соединений, удерживаемых вместе гетероатомами, такими как сера, азот, кислород и металлы. Асфальтены в широком плане включают широкий интервал комплексных соединений, имеющих от 80 до 160000 углеродных атомов, с превалирующими молекулярными массами, как определено растворной технологией, в интервале 5000-10000. Примерно 80-90 % металлов сырой нефти содержится в асфальтеновой фракции, что вместе с высокой концентрацией неметаллических гетероатомов делает асфальтеновые молекулы более гидрофильными и менее гидрофобными, чем другие углеводороды в сырой нефти. Гипотетическая структура асфальтеновой молекулы, разработанная A.G. Bridge и сотрудниками при Chevron, представлена на фиг.1.

Термины "обогащать", "обогащение" и обогащенное" при использовании для описания сырья, которое является как таковым или было подвергнуто обработке с использованием водорода, или полученного материала, или продукта, относятся к одному или более из следующего: снижение молекулярной массы сырья, снижение интервала кипения сырья, снижение концентрации асфальтенов, снижение концентрации углеводородных свободных радикалов и/или снижение количества примесей, таких как сера, азот, кислород, галоиды и металлы.

II. Типичные способы и системы обработки с использованием водорода

На фиг.2 представлена типичная система обработки с использованием водорода 10 согласно настоящему изобретению, содержащая тяжелое нефтяное сырье 12, имеющее диспергированный в нем коллоидный или молекулярный катализатор, реактор гидрокрекинга 14, в котором из тяжелого нефтяного сырья получают обогащенное сырье или материал, и горячий сепаратор 16, в который транспортируются обогащенное сырье или материал, выведенные из реактора гидрокрекинга 14, для того чтобы отделить газообразные и летучие жидкие фракции 18 от нелетучей жидкой фракции 19. Тяжелое нефтяное сырье 12 может содержать любое желательное ископаемое топливное сырье и/или его фракцию, включая (но не ограничиваясь этим) одно или более из следующего: тяжелая сырая нефть, битуменозный песок, богатый маслами, остаток бочковых фракций от сырой нефти, остатки атмосферных колонн, остатки вакуумных колонн, каменноугольный деготь, сжиженный уголь и другие фракции кубовых остатков.

Общей характеристикой тяжелого нефтяного сырья 12, которое может быть, предпочтительно, обогащено с использованием способов и систем обработки с использованием водорода (согласно настоящему изобретению), является то, что оно может включать значительную фракцию высококипящих углеводородов (т.е. при или выше 343°C (650°F), в частности, при или выше примерно 524°C (975°F)), и/или асфальтенов. Асфальтены являются сложными углеводородными молекулами, которые включают относительно низкое отношение водород/углерод, что является результатом значительного числа конденсированных ароматических и нафтеновых колец с парафиновыми боковыми цепями (см. фиг.1). Прослойки, состоящие из конденсированных ароматических и нафтеновых колец, удерживаются вместе гетероатомами, такими как сера или азот, и/или полиметиленовыми мостиками, простыми тиоэфирными связями и ванадиевыми и никелевыми комплексами. Асфальтеновая фракция также имеет более высокое содержание серы и азота, чем сырая нефть или остаток вакуумных кубовых остатков, и она также имеет высокие концентрации углеродобразующих соединений (т.е. которые образуют предшественники кокса и осадок).

Реактор гидрокрекинга 14 может содержать любой реактор гидрокрекинга или систему реакторов, известных в технике, включая (но не ограничиваясь этим) один или более газожидкостных сларри-реакторов, реакторов с кипящим слоем, реакторов с неподвижным слоем или реакторов с подвижным слоем. Реакторы с кипящим слоем, с неподвижным слоем или с подвижным слоем являются трехфазными суспензионными системами, состоящими из твердого катализатора, жидкого сырья и газа, содержащего водород, сульфид водорода и выпаренные низкокипящие углеводороды. Существенным отличием реактора гидрокрекинга 14 в системе обработки с использованием водорода 10 согласно настоящему изобретению от традиционных реакторов гидрокрекинга является то, что тяжелое нефтяное сырье 12, введенное в реактор гидрокрекинга 14, включает коллоидный или молекулярный катализатор и/или хорошо диспергированную композицию предшественника катализатора, способную образовать коллоидный или молекулярный катализатор in situ в нагревателе питания и/или реакторе гидрокрекинга 14. Коллоидный или молекулярный катализатор, образование которого рассмотрено более подробно ниже, может быть использован в отдельности или в комбинации с другими катализаторами, такими как традиционные твердые катализаторы на носителе (например, пористые катализаторы с активными каталитическими центрами, расположенными в порах).

Горячий сепаратор 16 может содержать любой горячий сепаратор, известный в технике. Главное различие между горячим сепаратором 16 в системе обработки с использованием водорода 10 согласно настоящему изобретению и горячими сепараторами, используемыми в традиционных системах, состоит в том, что обогащенное сырье или материал, которые вводятся в горячий сепаратор 16, включают остаточный коллоидный или молекулярный катализатор, диспергированный в нем, а также растворенный водород. В результате любые углеводородные свободные радикалы, включая асфальтеновые свободные радикалы, которые образуются в горячем сепараторе 16, и/или которые остаются в обогащенном сырье, выведенном из реактора гидрокрекинга 14, могут быть дополнительно обработаны с использованием водорода в горячем сепараторе 16.

В частности, коллоидный или молекулярный катализатор в обогащенном сырье или материале, перегруженном из реактора гидрокрекинга 14 в горячий сепаратор 16, способен катализировать предпочтительные реакции обогащения или обработки с использованием водорода между углеводородными свободными радикалами и водородом в горячем сепараторе 16. Результатом является более стабильное обогащенное сырье, сниженное образование предшественника кокса и осадка и сниженное засорение горячего сепаратора 16 по сравнению с системами обработки с использованием водорода, которые не используют коллоидный или молекулярный катализатор (например, традиционные системы с кипящим слоем, которые требуют охлаждения горячего сепаратора холодной нефтью для того, чтобы снизить тенденцию свободных радикалов в обогащенном материале к образованию предшественников кокса и осадка в горячем сепараторе в отсутствие любого катализатора).

На фиг.3 представлена типичная система очистки 100, которая вводит систему обработки с использованием водорода согласно настоящему изобретению. Система очистки 100 может сама содержать модуль в более подробной и комплексной системе очистки нефти, включая модуль, который введен в предварительно существующую систему очистки как часть обогащения. Система очистки 100, в частности, включает дистилляционную колонну 102, в которую вводится начальное питание 104, содержащее значительную фракцию высококипящих углеводородов. Путем примера, но не ограничения, газы и/или низкокипящие углеводороды 106, имеющие точку кипения ниже 370°C (698°F), отделяются от высококипящей жидкой фракции 108, содержащей материалы, имеющие точку кипения выше 370°C (698°F). В данном варианте высококипящая жидкая фракция 108 содержит "тяжелое нефтяное сырье" в значении этого термина.

Нефтерастворимая композиция предшественника катализатора 110 предварительно смешивается с углеводородной нефтяной фракцией, или разбавителем 111, имеющим интервал кипения 250-524°C (482-975°F), предпочтительно, имеющим точку кипения в интервале 360-500°C (680-932°F), и смешивается в течение периода времени в предварительном смесителе 112 с образованием разбавленной смеси предшественника 113, в которой композиция предшественника 110 хорошо смешана с разбавителем 111. Путем примера, но не ограничения, предварительным смесителем 112 может быть находящийся в составе системы стационарный смеситель. Разбавленная смесь предшественника 113 и тяжелое нефтяное сырье 108 объединяются в смесителе или камере кондиционирования 114 для того, чтобы тщательно диспергировать композицию предшественника катализатора 110 в тяжелом нефтяном сырье 108 и образовать первоначально кондиционированное сырье 115. Камера кондиционирования 114 может также служить компенсационной емкостью для сырья 108. Другими словами, смешение сырья и композиции предшественника катализатора может осуществляться в компенсационной емкости, обычно используемой для гашения колебаний потока впереди от технологических установок ниже по потоку. Путем примера, но не ограничения, смешение в камере 114 может состоять из прокачивания насосом в системе с замкнутым контуром.

Первоначально кондиционированное сырье 115 сжимают с использованием многоступенчатого насоса 118. Насос 118 может иметь много ступеней сжатия, причем каждая ступень обеспечивает дополнительное смешение композиции предшественника катализатора 110 с первоначально кондиционированным сырьем 115 с образованием окончательно кондиционированного сырья 116, в котором композиция предшественника 110 более тщательно смешана с сырьем 108.

Окончательно кондиционированное сырье 116 вводят в предварительный нагреватель или печь 120 так, чтобы нагреть окончательно кондиционированное сырье 116 до температуры, которая примерно на 100°C (212°F), предпочтительно примерно на 50°C (122°F), ниже температуры в сларри-реакторе 122. Нефтерастворимая композиция предшественника катализатора 110, диспергированная в сырье 108, разлагается и взаимодействует с серой, высвободившейся из тяжелого нефтяного сырья 108, с получением коллоидного или молекулярного катализатора, когда кондиционированное сырье 116 проходит через предварительный нагреватель или печь 120, и нагревается до температуры выше температуры разложения композиции предшественника катализатора. Это дает полученное сырье 121, которое вводится под давлением в сларри-реактор 122. Водородный газ также вводят в реактор 122 под давлением для того, чтобы осуществить гидрокрекинг полученного сырья 122 в сларри-реакторе 122. Кубовые остатки тяжелой нефти 126 и/или рециклируемый газ 128, полученный ниже по потоку от сларри-реактора 122, могут, необязательно, рециклироваться обратно в реактор 122. Кубовые остатки 126 могут преимущественно включать остаточный коллоидный или молекулярный катализатор, диспергированный в них. Рециклируемый газ 128 преимущественно включает водород. Сларри-реактор 122 может содержать канал рециклирования, насос рециклирования и распределительную сетчатую плиту, как в традиционном реакторе с кипящим слоем, для обеспечения более равномерного распределения реагентов, катализатора и тепла (например, аналогично традиционным реакторам с кипящим слоем).

Полученное сырье 121 в сларри-реакторе 122 нагревают или поддерживают при температуре гидрокрекинга, что вызывает или позволяет обогащаться полученному сырью 121 в комбинации с катализатором и водородом в реакторе 122, так что образуется обогащенное сырье 130, которое выводится из верхней части реактора 122. Согласно одному варианту обогащенное сырье 130 транспортируется непосредственно в горячий сепаратор 132, необязательно, вместе с, по меньшей мере, частью низкокипящей фракции 106 из дистилляционной колонны 102 и/или рециклируемым газом 128, полученным ниже по потоку. Альтернативно обогащенное сырье 130 может быть введено в один или более реакторов обработки с использованием водорода (не показано) перед транспортированием в горячий сепаратор 132.

Газы и летучие жидкости 134 удаляются из верхней части горячего сепаратора и направляются для дальнейшей переработки вниз по потоку. Высококипящая жидкая фракция 136 выводится из нижней части горячего сепаратора 132 и дополнительно перерабатывается. Согласно одному варианту она вводится в вакуумную колонну 138 для того, чтобы разделить низкокипящие фракции 140, которые могут улетучиться при вакуумной дистилляции, и высококипящую кубовую фракцию 126 низкого качества, которая выводится из нижней части вакуумной колонны 138 и либо используется как кубовые остатки, либо рециклируется обратно в сларри-реактор 132, как рассмотрено выше. Кубовые остатки могут также использоваться как сырье для обеспечения газообразного продукта в реакторе газификации.

Низкокипящая фракция 140 может быть объединена с, по меньшей мере, частью низкокипящей фракции 106, выведенной из дистилляционной колонны 102, и газами, и летучими жидкостями 134, удаленными из горячего сепаратора 132, и введена в устройство обработки с использованием водорода смешанного питания 142. Устройство обработки с использованием водорода смешанного питания 142 содержит один или более слоев твердого катализатора на носителе 144, которые осуществляют обработки материалов с использованием водорода, введенных в них. Устройство обработки с использованием водорода смешанного питания 142 представляет пример реактора с неподвижным слоем. Поток продукта, состоящий из 106, 134 и 140, может быть также переработан в реакторе каталитического гидрокрекинга с неподвижным слоем или устройстве обработки с использованием водорода 142.

Материал 146, обработанный с использованием водорода, выводится из устройства обработки с использованием водорода 142 и затем подвергается одному или более способам сепарации или очистки 148 ниже по потоку. Рециклируемый газ 128, содержащий водород, может быть рециклирован обратно в сларри-реактор 122 и/или горячий сепаратор 132, как рассмотрено выше. Промывочная вода и истощенный амин 150 могут быть использованы для промывки материала 146, обработанного с использованием водорода для того, чтобы получить ряд продуктов, включая топливный газ 152, синтетическую сырую нефть 154, обогащенный амин 156 и кислую воду 158. Амин используется для удаления H2S. Промывочная вода используется для растворения аммониевых солей, которые в ином случае могут образовать кристаллы, которые могут осадиться в оборудовании, ограничивая в результате течение жидкости.

А. Получение и характеристики коллоидного или молекулярного катализатора

Новые способы согласно настоящему изобретению включают предварительную стадию получения тяжелого нефтяного сырья с тем, чтобы иметь коллоидный или молекулярный катализатор, диспергированный в нем, пример которой схематически показан на блок-схеме, представленной на фиг.4. Согласно одному варианту нефтерастворимая композиция предшественника катализатора предварительно смешивается с потоком углеводородного разбавителя с образованием разбавленной смеси предшественника.

Нефтерастворимый предшественник катализатора, предпочтительно, имеет температуру разложения в интервале от примерно 100°C (212°F) до примерно 350°C (662°F), более предпочтительно, в интервале от примерно 150°C (302°F) до примерно 300°C (572°F), и, наиболее предпочтительно, в интервале от примерно 175°C (347°F) до примерно 250°C (482°F). Примеры типичных композиций предшественника катализатора включают металлоорганические комплексы или соединения, в частности нефтерастворимые соединения или комплексы переходных металлов и органические кислоты. Особенно предпочтительным предшественником катализатора является молибден-2-этилгексаноат (также общеизвестный как октоат молибдена), содержащий 15 мас.% молибдена и имеющий температуру или интервал разложения достаточно высокий, чтобы избежать значительного разложения при смешении с тяжелым нефтяным сырьем при температуре ниже примерно 250°C (482°F). Другие типичные композиции предшественника включают (но не ограничиваются этим) нафтанат молибдена, нафтанат ванадия, октоат ванадия, гексакарбонил молибдена, гексакарбонил ванадия и пентакарбонил железа. Специалист в данной области техники в соответствии с настоящим описанием может выбрать температурный профиль смешения, который дает глубокое смешение выбранной композиции предшественника без значительного разложения до образования коллоидного или молекулярного катализатора.

Примеры подходящих углеводородных разбавителей включают (но не ограничиваются этим) вакуумный газойль (который обычно имеет интервал кипения 360-524°C (680-975°F)), декантируемую нефть или циклируемую нефть (которая обычно имеет интервал кипения 360-550°C (680-1022°F)) и легкий газойль (который обычно имеет интервал кипения 200-360°C (392-680°F)).

Отношение композиции предшественника катализатора к углеводородному нефтяному разбавителю находится, предпочтительно, в интервале от примерно 1:500 до примерно 1:1, более предпочтительно, в интервале от примерно 1:150 до примерно 1:2, и, наиболее предпочтительно, в интервале от примерно 1:100 до примерно 1:5 (например, 1:100, 1:50, 1:30 или 1:10).

Композиция предшественника катализатора преимущественно смешивается с углеводородным разбавителем при температуре, ниже которой значительная часть композиции предшественника катализатора начинает разлагаться, предпочтительно, при температуре в интервале от примерно 25°C (77°F) до примерно 250°C (482°F), более предпочтительно, в интервале от примерно 50°C (122°F) до примерно 200°C (392°F), и, наиболее предпочтительно, в интервале от примерно 75°C (167°F) до примерно 150°C (302°F), с образованием разбавленной смеси предшественника. Должно быть отмечено, что фактическая температура, при которой образуется разбавленная смесь предшественника, обычно в большой степени зависит от температуры разложения конкретной композиции предшественника, которая используется. Композиция предшественника, предпочтительно, смешивается с углеводородным нефтяным разбавителем в течение периода времени в интервале от примерно 1 сек до примерно 20 мин, более предпочтительно, в интервале от примерно 5 сек до примерно 10 мин, и, наиболее предпочтительно, в интервале от примерно 20 сек до примерно 5 мин. Фактическое время смешения зависит, по меньшей мере, частично от температуры (т.е. которая влияет на вязкость жидкостей) и интенсивности смешения. Интенсивность смешения зависит, по меньшей мере, частично от числа стадий, например, для находящегося в системе стационарного смесителя.

Поскольку в объеме изобретения находится прямое смешение композиции предшественника катализатора с тяжелым нефтяным сырьем, в таких случаях должно быть уделено внимание смешению компонентов в течение времени, достаточного для тщательного смешения композиция предшественника с сырьем до того, как имеет место значительное разложение композиции предшественника. Например, патент США № 5578197 (Cyr et al.) описывает способ, в котором молибден-2-этилгексаноат смешивают с кубовыми остатками битума вакуумной колонны в течение 24 ч перед тем, как полученную смесь нагревают в реакторе с образованием каталитического соединения и осуществлением гидрокрекинга (см. столбец 10, строки 4-43). Хотя 24-часовое смешение в экспериментальных условиях может быть полностью приемлемо, такое большое время смешения делает некоторые промышленные операции чрезмерно дорогостоящими.

Теперь установлено, что предварительное смешение композиция предшественника с углеводородным разбавителем перед смешением разбавленной смеси предшественника с тяжелым нефтяным сырьем значительно способствует тщательному и глубокому смешению композиция предшественника с сырьем, в частности, в относительно короткий период времени, требуемый для крупномасштабных промышленных операций, чтобы быть экономически жизнеспособными. Образование разбавленной смеси предшественника сокращает общее время смешения при (1) снижении или исключении различий в растворимости между более полярной композицией предшественника катализатора и тяжелым нефтяным сырьем, (2) снижении или исключении различий в реологии между полярной композицией предшественника катализатора и тяжелым нефтяным сырьем и/или (3) разрушении молекул предшественника катализатора с образованием растворенного вещества в углеводородном нефтяном разбавителе, которое намного более легко диспергируется в тяжелом нефтяном сырье. Особенно предпочтительным является образование сначала разбавленной смеси предшественника в случае, когда тяжелое нефтяное сырье содержит воду (например, конденсированную воду). В противном случае большее сродство воды по отношению к полярной композиции предшественника катализатора может вызвать локализованную агломерацию композиция предшественника, приводящую к плохому диспергированию и к образованию каталитических частиц микронного размера или более крупных. Углеводородный нефтяной разбавитель, предпочтительно, по существу не содержит воду (т.е. содержит менее примерно 0,5% воды) с предотвращением образования значительных количеств каталитических частиц микронного размера или более крупных.

Разбавленную смесь предшественника затем объединяют с тяжелым нефтяным сырьем и смешивают в течение достаточного времени и таким образом, чтобы диспергировать композицию предшественника катализатора в сырье для того, чтобы получить кондиционированную композицию сырья, в которой композиция предшественника тщательно смешана с тяжелым нефтяным сырьем. Для того чтобы получить достаточное смешение композиции предшественника катализатора с тяжелым нефтяным сырьем с тем, чтобы получить коллоидный или молекулярный катализатор при разложении композиции предшественника, разбавленную смесь предшественника и тяжелое нефтяное сырье, предпочтительно, смешивают в течение периода времени в интервале от примерно 1 сек до примерно 20 мин, более предпочтительно, в интервале от примерно 5 сек до примерно 10 мин, и, наиболее предпочтительно, в интервале от примерно 20 сек до примерно 3 мин. Увеличение интенсивности и/или энергии сдвига способа смешения обычно снижает время, необходимое для осуществления тщательного смешения.

Примеры смесительного устройства, которое может быть использовано для осуществления тщательного смешения композиции предшественника катализатора и тяжелого нефтяного сырья, включают (но не ограничиваются этим) высокосдвиговое смешение, такое как смешение, создаваемое в сосуде с пропеллерной или турбинной мешалкой; мультипликаторные совмещенные статические смесители; мультипликаторные совмещенные статические смесители в комбинации с совмещенными высокосдвиговыми смесителями; мультипликаторные совмещенные статические смесители в комбинации с совмещенными высокосдвиговыми смесителями с последующим насосом около компенсационной емкости; комбинации вышеуказанного с последующими одним или более многоступенчатых центробежных насосов; и один или более многоступенчатых центробежных насосов. Согласно одному варианту скорее непрерывное, чем периодическое смешение может быть осуществлено с использованием высокомощных насосов, имеющих множественные камеры, в которых композиция предшественника катализатора и тяжелое нефтяное сырье перемешиваются и смешиваются как часть самого процесса прокачивания насосом. Вышеуказанное смесительное устройство может быть также использовано для предварительного смешения, рассмотренного выше, в котором композиция предшественника катализатора смешивается с углеводородным нефтяным разбавителем с образованием смеси предшественника катализатора.

Альтернативно разбавленная смесь предшественника может быть первоначально смешана с 20% тяжелого нефтяного сырья, полученное смешанное тяжелое нефтяное сырье может быть смешано с другими 40% тяжелого нефтяного сырья и полученные 60% смешанного тяжелого нефтяного сырья могут быть смешаны с оставшимися 40% тяжелой нефти в соответствии с хорошей инженерной практикой постепенного разбавления с тщательным диспергированием предшественника катализатора в тяжелом нефтяном сырье. Точное соблюдение времени смешения в соответствующих смесительных устройствах или способах, описанных здесь, должно использоваться в подходе постепенного разбавления.

В случае тяжелого нефтяного сырья, которое является твердым или чрезвычайно вязким при комнатной температуре, такое сырье может быть преимущественно нагрето для того, чтобы размягчить его и создать сырье, имеющее достаточно низкую вязкость с тем, чтобы обеспечить хорошее смешение нефтерастворимого предшественника катализатора с композицией сырья. Вообще снижение вязкости тяжелого нефтяного сырья будет снижать время, необходимое для осуществления тщательного и глубокого смешения нефтерастворимой композиции предшественника катализатора с сырьем. Однако сырье не должно нагреваться до температуры, выше которой имеет место значительное разложение композиции предшественника катализатора до тщательного и полного смешения с образованием композиции смешанного сырья. Преждевременное разложение композиции предшественника катализатора обычно приводит к образованию каталитических частиц микронного размера или больше в большей степени, чем коллоидного или молекулярного катализатора. Тяжелое нефтяное сырье и разбавленная смесь предшественника, предпочтительно, смешиваются и кондиционируются при температуре в интервале от примерно 25°C (77°F) до примерно 350°C (662°F), более предпочтительно, в интервале от примерно 50°C (122°F) до примерно 300°C (572°F), и, наиболее предпочтительно, в интервале от примерно 75°C (167°F) до примерно 250°C (482°F), с получением кондиционированного сырья.

После того как композиция предшественника катализатора хорошо смешивается с тяжелым нефтяным сырьем с получением композиции кондиционированного сырья, данную композицию затем нагревают выше температуры, при которой имеет место значительное разложение композиции предшественника катализатора для того, чтобы высвободить из нее каталитический металл с тем, чтобы образовать конечный активный катализатор. Согласно одному варианту предполагается, что металл из композиции предшественника сначала образует оксид металла, который затем взаимодействует с серой, высвободившейся из тяжелого нефтяного сырья, с получением соединения сульфида металла, которое является конечным активным катализатором. В том случае, когда тяжелое нефтяное сырье включает достаточное или избыточное количество серы, конечный активный катализатор может быть образован in situ при нагревании тяжелого нефтяного сырья до температуры, достаточной для высвобождения из него серы. В некоторых случаях сера может высвободиться при той же температуре, при которой разлагается композиция предшественника. В других случаях может потребоваться дополнительное нагревание до более высокой температуры.