Изобретение относится к устройствам очистки газовых и жидкостных потоков от дисперсных частиц.

В настоящее время известно множество устройств для очистки потоков в поле центробежных сил.

Так, из описания к патенту на полезную модель РФ №71560, МПК: B01D 45/02 (2006.01), опубликован 20.03.2008 известен газожидкоствной сепаратор вихревого типа, содержащий вертикальный цилиндрический корпус, верхнюю крышку с расположенным на ней выходным патрубком, нижнюю крышку, в которой расположен сливной патрубок, входной патрубок, соединенный с корпусом в верхней его части, дефлектор, сепарационное устройство и, по меньшей мере, одну вертикальную пластину.

Кроме этого, известен каплеуловитель, содержащий цилиндрический корпус со штуцерами для ввода и вывода газа, расположенными на противоположных концах корпуса, штуцер для вывода отделенной жидкости, спиральный сепарирующий элемент с окнами для отвода жидкости, расположенными у поперечных перегорок с чередующимися центральными и периферийными отверстиями, при этом сепарирующий элемент выполнен в виде отдельных расположенных между перегородками секций, корпус установлен с наклоном к штуцеру (авторское свидетельство СССР №1526766, МПК 4: B01D 45/12, опубликован 07.12.1989).

Наиболее близким аналогом по конструктивному исполнению к патентуемому решению является циклон для очистки газа от пыли, известный из описания к авторскому свидетельству №997822 (МПК 3: В04С 5/103, опубликован 23.02.1983). Известное устройство включает многовитковый спиралеобразный корпус, переходящий в цилиндр и содержащий тангенциальный входной патрубок для газа, осевой пылевыпускной патрубок и расположенную по оси корпуса выходную трубу для отвода очищенного потока, винтообразное днище, закрепленное между витками спирали, и шибер. При этом корпус выполнен в виде трехступенчатой спирали.

Недостатком известного решения является образование застойных зон в ступенях спирали корпуса, которые способствуют накоплению в них пыли.

Большую роль в работе устройств, предназначенных для разделения потока в поле центробежных сил, играет скорость потока во входном патрубке, которая предопределяет скорость потока внутри циклона и в отводящей трубе, причем надо обеспечивать эту скорость значительно больше скорости витания наиболее крупных частиц. При увеличении скорости потока на входном патрубке эффективность циклона растет, но до определенного предела, ограниченного уносом частиц. В связи с этим скорость потока во входном патрубке редко выходит за пределы 10-15 м/с.

Общими недостатками подобных устройств являются необходимость обеспечения высоких скоростей очищаемого потока на входном патрубке, от 10 м/с, а также ограниченность предельного размера улавливаемых частиц не ниже 5 мкм.

Технический результат патентуемого решения заключается в повышении эффективности очистки как газового, так и жидкостного потока вне зависимости от скорости его ввода во входной канал, обеспечении снижения скорости ввода потока от 1 м/с, а также повышении эффективности очистки потока от мелкодисперсных частиц (1 мкм), снижении потерь напора и энергозатрат, снижении металлоемкости устройства. Кроме этого, обеспечивается чувствительность устройства к отделению аэрозольной и парообразной фазы из газожидкостного потока.

Заявленный технический результат достигается за счет использования сепаратора, который содержит цилиндрический корпус с тангенциальным каналом подвода потока, крышку с патрубком отвода очищенного потока, коническое днище с патрубком для вывода отделенной фазы, сепарирующий элемент, отличающийся тем, что корпус, тангенциальный канал подвода потока и сепарирующий элемент выполнены за одно целое из свернутого в спираль листа и образуют многовитковую спиралеобразную форму, развертка листа имеет сложную форму, состоящую из прямоугольной части, переходящей в трапецеидальную, причем развертка пластины свернута в спираль таким образом, что количество витков спирали книзу уменьшается до одного, сепарирующий элемент расположен по всей длине корпуса, при этом его нижняя часть расположена в днище, входное сечение тангенциального канала расположено по всей длине корпуса. Совокупность отраженных признаков позволяет обеспечить заявленный результат. Так, выполнение за одно целое тангенциального канала, переходящего в корпус, который, в свою очередь, переходит в сепарирующий элемент с образованием многовитковой спирали с образованием между витками спиральных каналов, позволяет увеличить скорость потока при его движении по межвитковым каналам сепарирующего элемента, причем скорость потока будет увеличиваться по мере движения потока к центральной части спирали и приведет к отделению из потока более тонкой фракции в этом направлении. Таким образом, чем больше количество витков, тем больше скорость потока и тем более мелкая фракция будет отделяться. При этом ориентация входного сечения тангенциального канала вдоль длины корпуса позволяет равномерно распределить загрязненный поток вне зависимости от начальной скорости подачи потока.

Выполнение развертки листа из прямоугольной и трапецеидальной частей позволит в свернутом виде получить спиральный элемент с уменьшающимся к низу количеством витков до одного, то есть самый последний, центральный, виток будет служить также выходным каналом для очищенного потока, который затем переходит в патрубок отвода этого потока.

Данное устройство может использоваться как для очистки газового потока от твердых либо аэрозольных частиц, так и для очистки жидкостного потока от твердых включений, поскольку при отделении твердых частиц из газового или жидкостного потока твердые частицы будут концентрироваться за счет прохождения потока в межвитковых каналах, вблизи стенок этих каналов, соударяться со стенками этих каналов, отбиваться от них и под действием гравитационных сил попадать в коническое днище устройства.

При отделении аэрозольной составляющей из газового потока скорость потока также увеличивается по мере прохождения по межвитковым каналам, частицы жидкости концентрируются вдоль стенок спирали, коалесцируют и в виде пленки стекают в коническое днище.

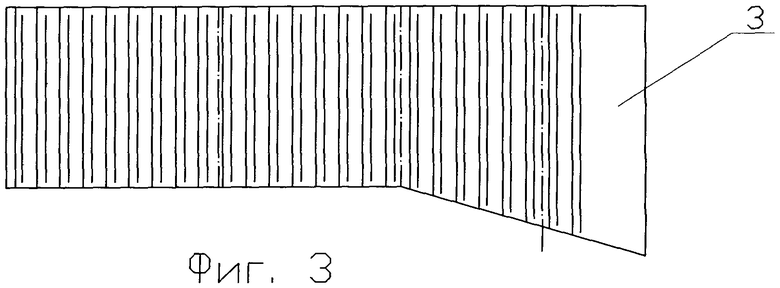

Между витками свернутого листа образован зазор. Размер этого зазора между витками сепарирующего элемента и между витками и внутренней поверхностью конического днища может составлять не менее 5 мм. Это позволит обеспечить скорость потока 98 м/с, что позволит избежать уноса механических примесей и капельной жидкости. Для увеличения поверхности контакта и для обеспечения отделения частиц с размером менее 2 мкм поверхность листа выполнена с отбойными элементами, которые могут быть выполнены, например, в виде вертикальных ребер, поперечное сечение которых представляет собой трапецию, параллелограмм, треугольник либо любую другую геометрическую фигуру.

Кроме этого, увеличить поверхность контакта можно за счет выполнения листа гофрированным либо выполнения поверхности листа, образующего сепарирующий элемент, с прорезями, насечками и отогнутыми вверх вырезанными частями.

Количество витков свернутого листа может быть выбрано равным 1,5-2.

Далее конструкция и работа сепаратора поясняется с помощью чертежей, на которых изображено следующее:

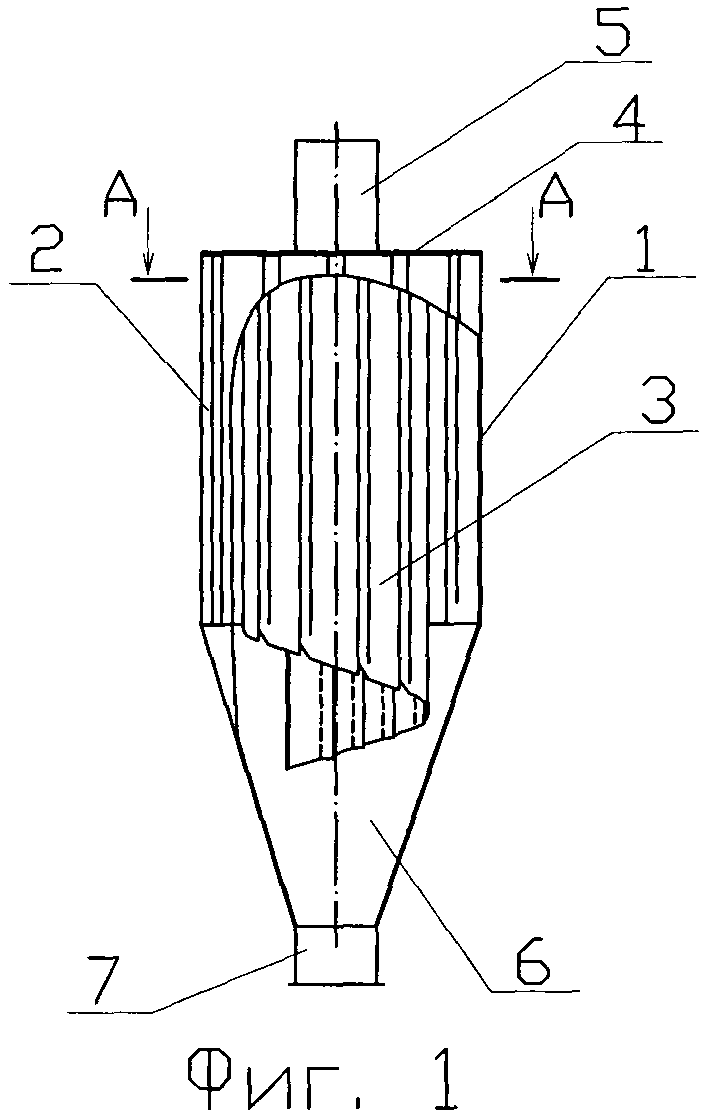

На фиг.1 изображен общий вид сепаратора;

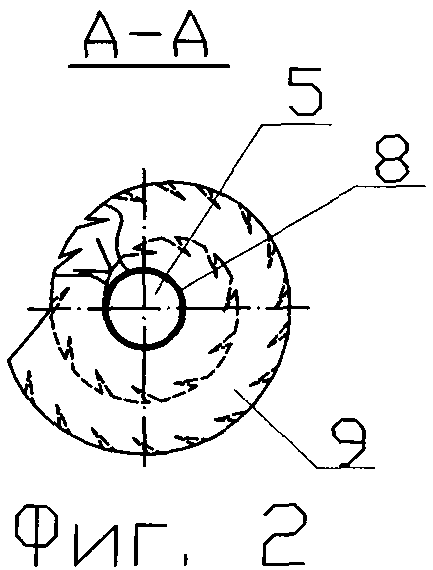

на фиг.2 - разрез А-А;

на фиг.3 - развертка сепарирующего элемента.

Сепаратор содержит корпус 1, тангенциальный канал подвода 2, сепарирующий элемент 3, крышку 4 с патрубком 5 отвода очищенного потока, коническое днище 6 с патрубком 7 вывода отделенной фазы. Патрубок 5 отвода очищенного потока соединен с центральным витком 8 спирали. Сепарирующий элемент 3 выполнен в виде спирально согнутой пластины. Пластина, в рассматриваемом примере, условно состоит из двух частей - прямоугольной и трапециевидной. В рассматриваемом примере отбойные элементы 9 образованы в результате выполнения листа гофрированным. При этом поперечное сечение отбойных элементов имеет форму параллелограмма.

Сепаратор работает следующим образом. Загрязненный поток жидкости или газа по тангенциальному каналу со скоростью 1 м/с подводится к сепаратору и начинает движение по межвитковым каналам. Поток по мере его движения по спиральным каналам закручивается и разгоняется, и содержащиеся в потоке твердые частицы за счет поворота каналов концентрируются около стенок каналов, ударяются о них и под силой тяжести оседают в коническое днище, откуда через выходной патрубок отводятся в шламосборник или в бункер для сбора пыли. При этом, за счет разгона потока к центральной части спирали, осаждаются разные фракции частиц - чем ближе к центральной части, тем мельче становится отделенная фракция. Очищенный восходящий поток движется вверх по центральной части сепаратора и отводится через патрубок отвода 5.

Аналогично вышеописанному происходит отделение жидких частиц от газового потока. Газовый поток, содержащий аэрозоль с размером частиц от 1,0 мкм, подводили через тангенциальный канал к сепаратору. Проходя по межвитковым каналам поток разгонялся, жидкие частицы концентрировались вдоль стенок каналов, коалесцировали и в виде пленки стекали в коническое днище. При этом чем ближе к центральной части оказывался поток, тем более мелкие частицы от него отделялись.

Как показали проведенные испытания, при начальной скорости потока 1 м/с, осуществление способа с использованием патентуемого сепаратора позволило выделить твердые частицы с размером 1-3,2 мкм, а аэрозоль - 1,0-3,0 мкм.

Таким образом, работа предлагаемого сепаратора, отличается от работы известных устройств для отделения примесей. Это отличие заключается в том, что отделение частиц в известных сепараторах происходит за счет центробежных сил, в то время как в патентуемом устройстве - за счет сил инерции. То есть все известные сепараторы могут работать при начальных скоростях потока от 10 м/с, в то время как для эффективной работы патентуемого устройства достаточно обеспечить начальную скорость 1 м/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Циклон для очистки газа от пыли | 1981 |

|

SU997822A1 |

| Влагомаслоотделитель | 1988 |

|

SU1650261A1 |

| СЕПАРАТОР ДЛЯ ОЧИСТКИ НИЗКОНАПОРНОГО ГАЗА, ДОБЫВАЕМОГО ИЗ МЕТАНОУГОЛЬНОЙ СКВАЖИНЫ | 2005 |

|

RU2287682C1 |

| Инерционный пневматический сепаратор | 1981 |

|

SU975122A1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2008 |

|

RU2379119C1 |

| НЕФТЕВОДЯНОЙ ФИЛЬТРУЮЩИЙ СЕПАРАТОР | 2002 |

|

RU2206514C1 |

| Вихревой сепаратор | 1984 |

|

SU1165436A2 |

| СЕПАРАТОР | 2009 |

|

RU2414951C1 |

| СЕПАРАТОР ДЛЯ ОЧИСТКИ ПРИРОДНОГО ГАЗА | 2012 |

|

RU2510289C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ ЧАСТИЦ ЖИДКОСТИ ИЗ ГАЗОЖИДКОСТНОГО ПОТОКА | 2006 |

|

RU2310516C1 |

Изобретение относится к устройствам очистки газовых и жидкостных потоков от дисперсных частиц. Сепаратор содержит корпус с тангенциальным каналом подвода потока, крышку с патрубком отвода очищенного потока, коническое днище с патрубком для вывода отделенной фазы, сепарирующий элемент. Корпус, тангенциальный канал подвода потока и сепарирующий элемент выполнены за одно целое из свернутого в многовитковую спираль листа, между витками которого образован зазор. Развертка листа имеет сложную форму, состоящую из прямоугольной части, переходящей в трапециевидную, причем развертка листа свернута в спираль таким образом, что количество витков спирали книзу уменьшается до одного. Сепарирующий элемент расположен по всей длине корпуса, при этом его нижняя часть расположена в днище, входное сечение тангенциального канала расположено по всей длине корпуса. Технический результат: повышение эффективности очистки как газового, так и жидкостного потока вне зависимости от скорости его ввода во входной канал, обеспечение снижения скорости ввода потока от 1 м/с, повышение эффективности очистки потока от мелкодисперсных частиц (1 мкм), снижение потерь напора, энергозатрат и металлоемкости устройства, обеспечение чувствительности устройства к отделению аэрозольной и парообразной фазы из газожидкостного потока. 9 з.п. ф-лы, 3 ил.

1. Сепаратор, содержащий корпус с тангенциальным каналом подвода потока, крышку с патрубком отвода очищенного потока, коническое днище с патрубком для вывода отделенной фазы, сепарирующий элемент, отличающийся тем, что корпус, тангенциальный канал подвода потока и сепарирующий элемент выполнены за одно целое из свернутого в многовитковую спираль листа, между витками которого образован зазор, при этом развертка листа имеет сложную форму, состоящую из прямоугольной части, переходящей в трапециевидную, причем развертка листа свернута в спираль таким образом, что количество витков спирали книзу уменьшается до одного, сепарирующий элемент расположен по всей длине корпуса, при этом его нижняя часть расположена в днище, входное сечение тангенциального канала расположено по всей длине корпуса.

2. Сепаратор по п.1, отличающийся тем, что зазор между витками сепарирующего элемента и зазор между витками и внутренней поверхностью конического днища составляет не менее 5 мм.

3. Сепаратор по п.1, отличающийся тем, что поверхность листа выполнена с отбойными элементами.

4. Сепаратор по п.3, отличающийся тем, что отбойные элементы выполнены в виде вертикальных ребер.

5. Сепаратор по п.4, отличающийся тем, что поперечное сечение ребер представляет собой трапецию.

6. Сепаратор по п.4, отличающийся тем, что поперечное сечение ребер представляет собой параллелограмм.

7. Сепаратор по п.4, отличающийся тем, что поперечное сечение ребер представляет собой треугольник.

8. Сепаратор по п.1, отличающийся тем, что лист выполнен гофрированным.

9. Сепаратор по п.1, отличающийся тем, что поверхность листа, образующего сепарирующий элемент, выполнена с прорезями и отогнутыми вверх вырезанными частями.

10. Сепаратор по п.1, отличающийся тем, что количество витков свернутого листа выбрано равным 1,5-2.

| Циклон для очистки газа от пыли | 1981 |

|

SU997822A1 |

| Гидроциклон | 1986 |

|

SU1331578A1 |

| Спиральный пылеуловитель | 1991 |

|

SU1782667A1 |

| ГИДРОЦИКЛОН | 1991 |

|

RU2016666C1 |

| Устройство для очистки, увлажнения и ионизации топливовоздушной смеси двигателя внутреннего сгорания | 1989 |

|

SU1834982A3 |

| Способ открытой разработки месторождений полезных ископаемых | 1975 |

|

SU569710A1 |

| РАСТВОРИТЕЛЬ НА ОСНОВЕ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2714310C1 |

Авторы

Даты

2010-04-20—Публикация

2008-11-11—Подача