Изобретение относится к naeBhtaTHческому сепарированию и может быть применено в пневмотранспортных CHC- темах, где наряду с отделением транспортируемого материала тр ебуется его классификация.

Известно устройство, включающее входной пылепровод, корпус, внутренний конус, поворотные лопатки, кольцевой элемент, размещенный на крьааке корпуса, выходной пылепрЬвод и патрубки возврата С13.

Недостатком является необходимость в дополнительных устройствах|дяя улавливания и осаждения мелких частиц 1латериапа, выходя1 р1х с газсш из сепаратора.

Наиболее близким по технической сущности и socTMraevK результату к предлагаемому является устройство, включающее цилиндро-конйческйй корпус с расположеннн ш в нем спиральной сепарационной кгшерой, 31агрузоч{ав4 и разгрузочныю приспособлениями t2j

Недостатком является низкое качество сепарации.

Цель изобретения - повьаиение качества сепарации.

Поставленная цель достигается тем, что сепаратор снабжен установленной в ценгральной части сепараг ционной камеры перфорированной пе-, регородкой, концы которой закреплены на ней, криволинейными радиалышми пластинами, расположенными под сеПс1рационной камерой и направлятцюш, устанрвленными на внутренней стенке сепарационной камера под углом к го{Жзонту, наружная коническая часть

to корпуса снабжена регулирующим пневмоклаланом.

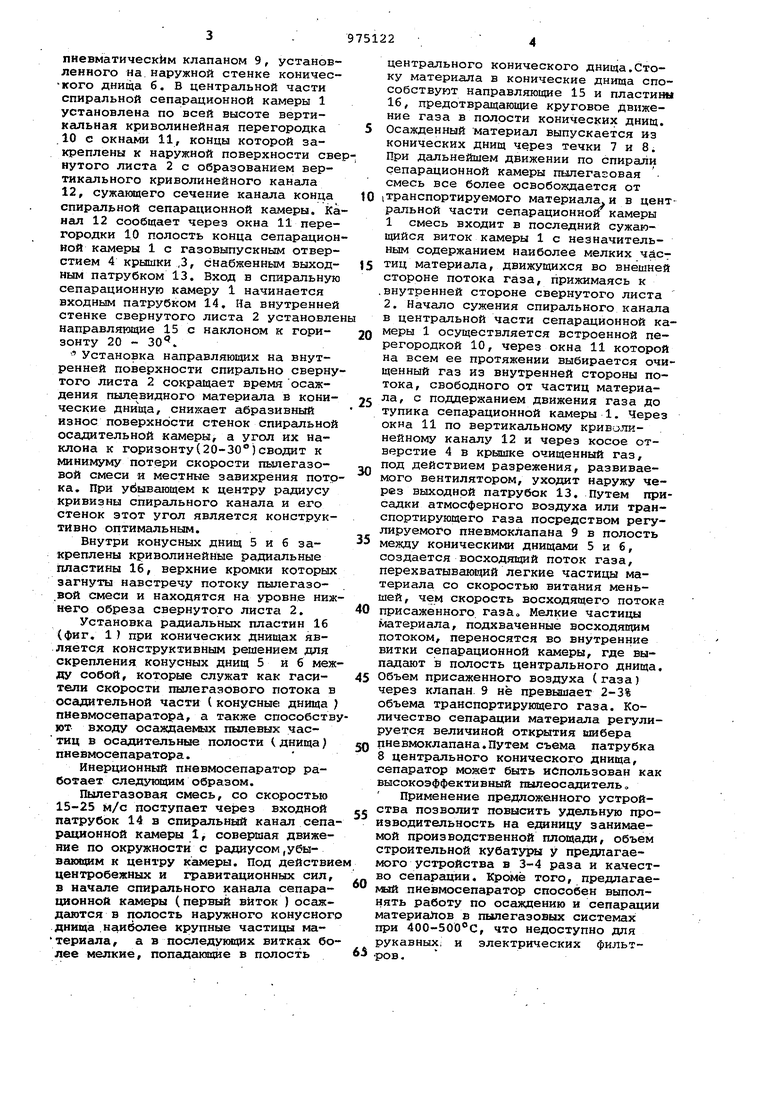

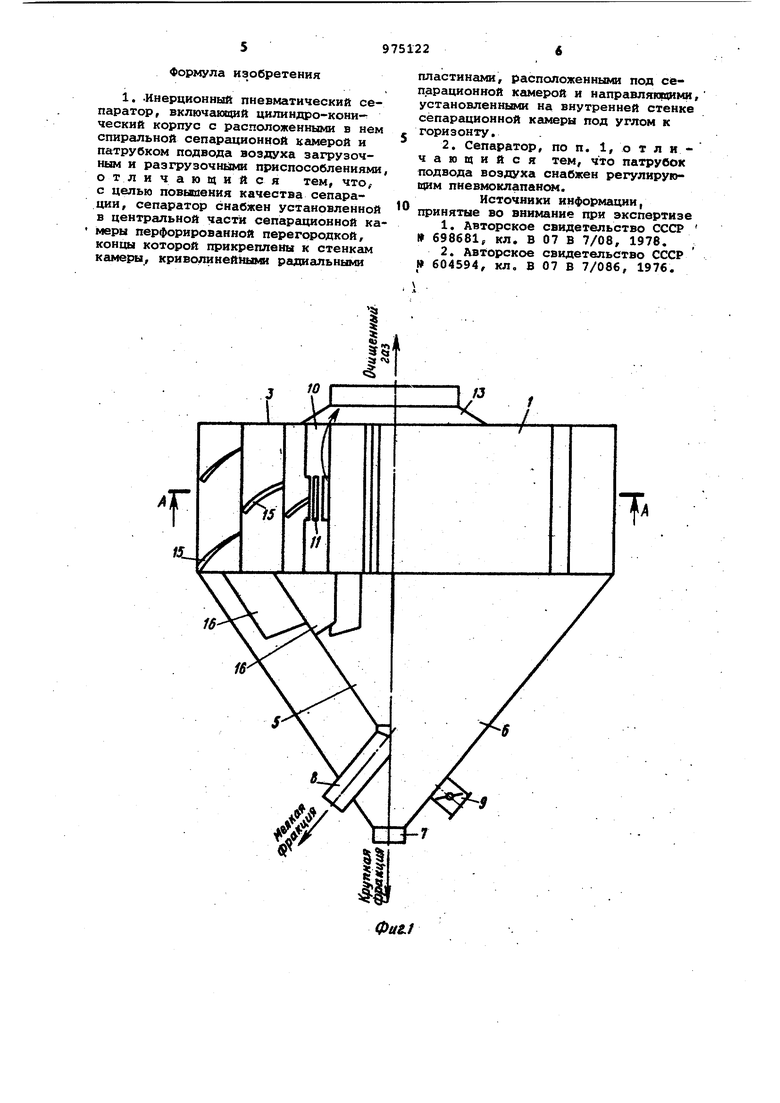

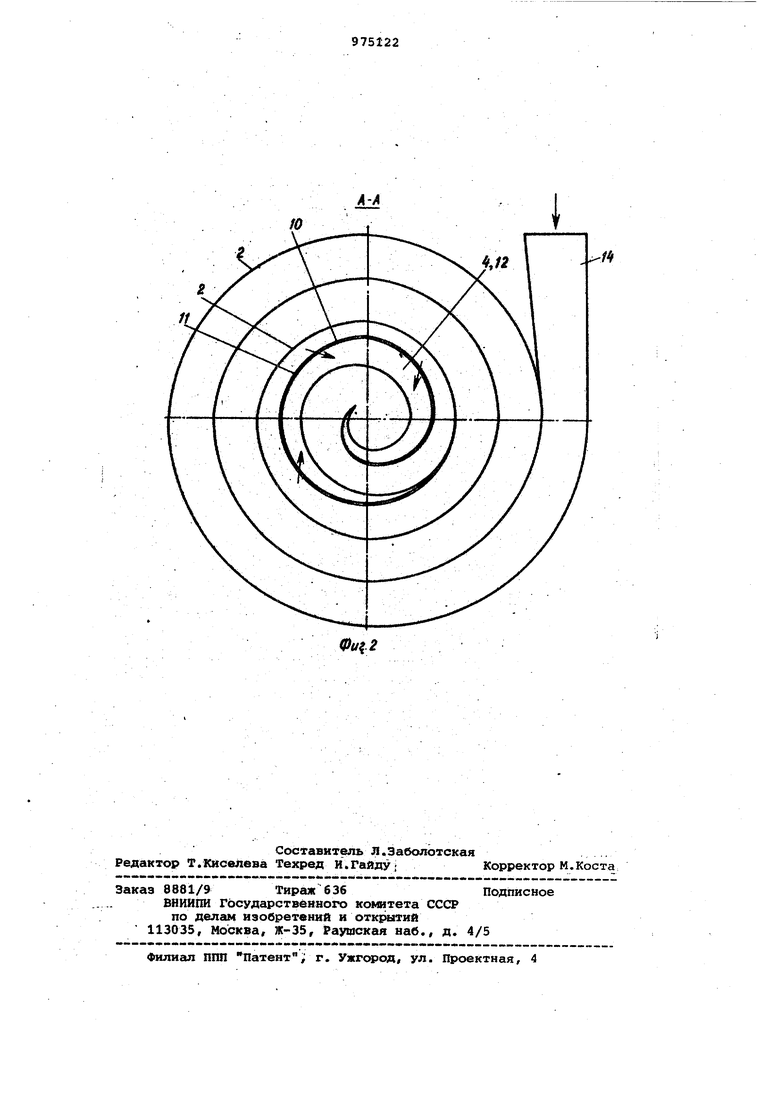

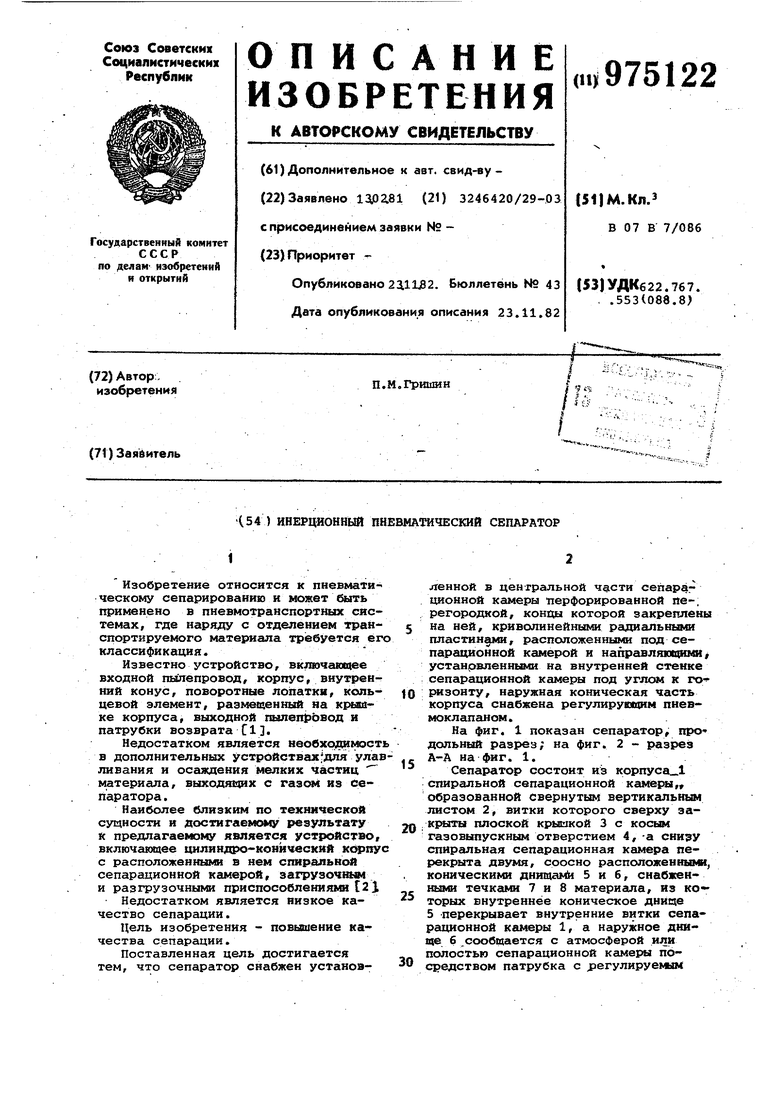

На фиг. 1 показан сепаратор, прО дольный разрез; на фиг. 2 - разрез А-А на фиг. 1.

15

Сепаратор состоит из корпуса 1 спиральной сепарационной кгилёры,, образованной свернутым вертикальным листом 2, витки которого сверху закрипт плоской крышкой 3 с косым

20 газовыпускным отверстием 4, -а СНИЗУ спиральная сепарационная камера перекрыта двумя, сроено расположенными, коническими днищам и 5 и 6, снабженными течкгши 7 и 8 материала, из торых внутреннее коническое днице 5 перекрывает внутренние витки сепарационной камеры 1, а наружное диище 6 сообщается с атмосферой или полостью сепарационной камеры по30средством патрубка с регулируемым

пневматическим клапаном 9, установленного на наружной стенке конического днища б. В центральной части спиральной сепарационной камеры 1 установлена по всей высоте вертикальная криволинейная перегородка ,10 с OKHciMH 11, концы которой закреплены к наружной поверхности свернутого листа 2 с образованием вертикального криволинейного канала 12, сужакнцего сечение канала конца спиральной сепарационной камеры. Канал 12 сообщает через окна 11 перегородки 10 полость конца сепарационной камеры 1 с газовыпускным отверстием 4 крышки ,3, снабженным выходным патрубком 13. Вход в спиральную сепарационную камеру 1 начинается входным патрубком 14, На внутренней стенке свернутого листа 2 установлен направляющие 15 с наклоном к горизонту 20 - 30

Установка направляющих на внутренней поверхности спирально свернутого листа 2 сокращает время осаждения пыяе видного материала в конические днища, снижает абразивный износ поверхности стенок спиральной осадительной камеры, а угол их наклона к горизонту(20-30°)сводит к минимуму потери скорости пылегазовой смеси и местные завихрения потока. При убывающем к центру радиусу кривизны спирального канала и его стенок этот угол является конструктивно оптимальным.

Внутри конусных днищ 5 и б закреплены криволинейные радиальные пластины 16, верхние кромки которых загнуты навстречу потоку пылегазо.вой смеси и находятся на уровне нижнего обреза свернутого листа 2,

Установка радиальных пластин 16 (фиг. iJ при конических днищах является конструктивным решением для скрепления конусных днищ 5 и 6 между собой, которые служат как гасители скорости пылегазового потока в осадительной части ( конусные днища ) пневмосепаратора, а также способствуют входу осаждаемых пылевых частиц в осадительные полости ( днища) пневмосепаратора.

Инерционный пневмосепаратор работает следующим образом.

Пыпегазовая смесь, со скоростью 15-25 м/с поступает через входной патрубок 14 в спиральный канал сепарационной камеры 1, совершая движение по окружности с радиусом(Убывающим к центру камеры. Под действие центробежных и гравитационных сил, в начале спирального канала сепарационной камеры (первый виток ) осаждаются в полость наружного конусного днища наиболее крупные частицы материала, а в последующих витках более мелкие, попадающие в полость

центрального конического днища.Стоку материала в конические днища способствуют направляющие 15 и пластины 16, предотвращающие круговое движение газа в полости конических днищ. Осажденный материал выпускается из конических днищ через течки 7 и 8. При дальнейшем движении по спирали сепарационной камеры пылегаговая смесь все более освобождается от 1 транспортируемого материалами в центральной части сепарационной камеры 1 смесь входит в последний сужающийся виток камеры 1 с незначительным содержанием наиболее мелких чйстиц материала, движущихся во внешней стороне потока газа, прижимаясь к .внутренней стороне свернутого листа 2. Начало сужения спирального канала в центральной части сепарационной камеры 1 осуществляется встроенной перегородкой 10, через окна 11 которой на всем ее протяжении выбирается очищенный газ из внутренней стороны потока, свободного от частиц материала, с поддержанием движения газа до тупика сепарационной камеры 1. Через окна 11 по вертикальному криволинейному каналу 12 и через косое отверстие 4 в крышке очищенный газ, под действием разрежения, развиваемого вентилятором, уходит наружу через выходной патрубок 13. Путем присадки атмосферного воздуха или транспортирующего газа посредством регулируемоз о пневмоклапана 9 в полость между коническими днищами 5 и 6, создается восходящий поток газа, перехватывающий легкие частицы материала со скоростью витания меньшей, чем скорость восходящего потока присаженного газа Мелкие частицы материала, подхваченные восходящим потоком, переносятся во внутренние витки сепарационной камеры, где выпадают в полость центрального днища. Объем присаженного воздуха (газа) через клапан 9 не превьпиает 2-3% объема транспортирующего газа. Количество сепарации материала регулируется величиной открытия шибера пневмоклапана.Путем съема патрубка 8 центрального конического днища, сепаратор может быть использован как высокоэффективный пылеосадитель,

Применение предложенного устройства позволит повысить удельную производительность на занимаемой производственной площади, объем строительной кубатуры у предлагаемого устройства в 3-4 раза и качество сепарации. Кроме того, предлагаелий пневмосепаратор способен выполнять работу по осаждению и сепарации материалов в пыпегазовых системах при 400-500 С, что недоступно для рукавнЕлХ; и электрических фильтров .

Формула изобретения

1. -Инерционный пневматический сепаратор, включсиощий цилиндро-конический корпус с расположенными в нем спиральной сепарационной камерой и патрубком подвода воздуха загрузочным и разгрузочными приспособлениями, отличающийся тем, что,с целью повыкения качества сепарации, сепаратор снабжен установленной в центральной части сепарационной камеры перфорированной перегородкой, концы которой прикреплены к стенкам камеры, криволинейными радиальными

пластинами, расположенными под сепарационной кгшерой и направляпцими, установленньа и на внутренней стенке сепарационной камеры под углом к горизонту,

2. Сепаратор, по п. 1, отличающийся тем, что патрубок подвода воздуха снабжен регулирующим пневмоклапанс.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 698681, кл. В 07 В 7/08, 1978.

2.Авторское свидетельство СССР 604594, кл, В 07 В 7/086, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМОСЕПАРАТОР СЫПУЧИХ МАТЕРИАЛОВ | 1996 |

|

RU2112608C1 |

| СЕПАРАТОР | 2008 |

|

RU2386470C1 |

| Инерционный пневмосепаратор | 1976 |

|

SU604594A1 |

| СЕПАРАТОР СЦВ-5 | 2001 |

|

RU2188062C1 |

| СЕПАРАТОР ГАЗОВЫЙ ВИХРЕВОГО ТИПА | 2006 |

|

RU2311946C1 |

| МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ ПЫЛЕУЛОВИТЕЛЬ | 2009 |

|

RU2394629C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2011 |

|

RU2477646C1 |

| ВИНТОВОЙ ПНЕВМОСЕПАРАТОР | 2001 |

|

RU2194581C2 |

| АППАРАТ ДЛЯ ОБРАБОТКИ ГАЗА | 1997 |

|

RU2116119C1 |

| СЕПАРАТОР ГАЗОВЫЙ ВИХРЕВОГО ТИПА | 2010 |

|

RU2432195C1 |

,

Авторы

Даты

1982-11-23—Публикация

1981-02-13—Подача