Изобретение относится к трубопрокатному производству, а именно к способу производства бесшовных горячедеформированных котельных толстостенных труб размером 377×50 и 465×75 мм на трубопрокатных установках с пилигримовыми станами для трубопроводов тепловых угольных блоков с суперсверхкритическими параметрами пара (Т≥600°С и Р=300 атм.), в том числе и для трубопроводов острого пара, из слитков электрошлакового переплава и может быть применено на трубопрокатных установках с пилигримовыми станами, имеющих в своем составе станы поперечно-винтовой прокатки, при использовании в качестве передельной трубной заготовки сплошных или полых слитков ЭШП стали марки 10Х9В2МФБР.

В практике трубопрокатного производства существует способ изготовления бесшовных горячедеформированных труб большого и среднего диаметров на трубопрокатных установках с пилигримовыми станами для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара из кованых заготовок сталей марок 20, 15ГС, 15ХМ, 12Х1МФ, 15Х1М1Ф, 12Х2МФСР, 10Х9МФБ, 12Х11 В2МФ, 08Х16Н9М2, 12Х18Н12Т и 10Х13Г12БС2Н2Д2 с заданными требованиями по механическим свойствам, включающий отливку слитков в электрических и мартеновских печах, их ковку (уплотнение структуры) с уковом от 2,0 до 3,0, в зависимости от марки стали, а также непрерывную разливку стали марок 20, 15ГС, 12Х1МФ, 15Х1М1Ф и 15ХМ с последующей ковкой их в поковки с уковом не менее 1,5, механическую обработку (обточку со съемом металла 10-15 мм на сторону и сверление центрального отверстия диаметром 100±5 мм для удаления центральной ликвационной пористости и неметаллических включений), нагрев до температуры пластичности, прошивку заготовок в станах косой прокатки в гильзы и прокатку их в трубы на пилигримовом стане с допуском по стенке +20/-5% (ТУ 14-1-2560-78 "Заготовка трубная кованая для котельных труб", ТУ 14-3-460-2003 и ТУ 14-3Р-55-2001 "Трубы стальные бесшовные для паровых котлов и трубопроводов" и ТУ 14-3-420-75 "Трубы для паровых котлов и трубопроводов из стали 15ГС и 15Х1М1Ф".

Недостатком указанного способа является относительно низкий предел длительной прочности стали 10Х9МФБ-Ш при Т≥600°С, высокая энергоемкость процесса, связанная с нагревом и деформацией (ковкой) слитков и НЛЗ в поковки с последующей обточкой и сверлением центрального отверстия, нагревом заготовок до температуры пластичности, прошивкой и прокаткой их в трубы на пилигримовых станах, повышенный расход металла (расходный коэффициент металла) при переделе слиток или НЛЗ - поковка - заготовка - труба и, как следствие, высокая стоимость труб.

Известны в трубопрокатном производстве способы прошивки слитков (заготовок) на подъем (расширение - 3-7%), размер в размер и посад (осаживание - 2-5%), где с изменением схемы напряженно-деформированного состояния меняется и деформация, выраженная величиной вытяжки (Ф.А.Данилов и др. Горячая прокатка труб. М.: Металлургиздат, 1982, с.300, табл.34).

Недостатком указанных способов прошивки является невозможность обеспечить необходимую деформацию слитка (заготовки), позволяющую получить механические свойства и длительную прочность, структуру и плотность металла труб из данных марок стали, которые необходимы при работе для тепловых угольных блоков с суперкритическими параметрами пара.

В трубопрокатном производстве известен также способ изготовления газлифтных труб большого диаметра из слитков стали 09Г2С выплавки ЭШП и ВДП (Патент РФ №2119395 кл. B21B 19/04), где деформацию слитков в прошивном стане ведут вдоль расположения кристаллов, задавая слитки в стан головной частью (усадочной), и прошивают с посадом по диаметру на величину

D=2Sг(1-sinα)Sс,

где Sг - толщина стенки гильзы, мм;

Sс - толщина стенки сверленого слитка ЭШП, мм;

α - угол наклона фронта кристаллизации к оси слитка, град.

Недостатком указанного способа изготовления труб большого диаметра из слитков ЭШП и ВДП является необходимость изготовления макротемплетов для определения угла наклона фронта кристаллизации к оси слитка, а прошивка слитков усадочной (головной) частью вперед приводит к образованию дефектов в виде внутренних плен на передних концах гильз.

Наиболее близким техническим решением является способ производства бесшовных горячедеформированных труб большого и среднего диаметров на трубопрокатных установках с пилигримовыми станами для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара из слитков ЭШП и НЛЗ (патент RU №2275977, кл. B21B 21/00), обеспечивающий снижение энергозатрат при прошивке, снижение расхода металла при переделе слиток ЭШП и НЛЗ - котельная труба, экономию газа и, как следствие, снижение стоимости котельных труб.

Недостатками данного способа являются также невозможность получения необходимых значений механических свойств и длительной прочности металла труб из данных марок стали для тепловых угольных блоков с суперсверхкритическими параметрами пара, для трубопроводов острого пара при температуре Т≥600°С и повышенных давлениях Р=300 атм и получения гильз размером 620×320вн. из стали марки 10Х9В2МФБР за одну прошивку в стане косой прокатки из-за повышенных нагрузок на привод стана.

Задачей предложенного способа (изобретения) является создание новых материалов для тепловых угольных блоков с суперсверхкритическими параметрами пара, разработка приемлемой технологии производства передельной трубной заготовки и бесшовных горячедеформированных котельных толстостенных труб размером 377×50 и 465×75 мм на ТПУ с пилигримовыми станами, снижение энегозатрат за счет исключения из технологического процесса нагрева слитков под ковку, ковку их в поковки с последующей обточкой поковок в заготовки по наружной поверхности и сверлением центрального отверстия, а также снижение энергозатрат при прошивке за счет оптимизации величин обжатия в зависимости от геометрических размеров (диаметра) сплошных и полых слитков ЭШП, снижение расхода металла при переделе слиток ЭШП - котельная труба за счет снижения толщины снимаемого слоя металла при обточке по сравнению с кованой заготовкой и прокатки труб из более качественного и пластичного металла, не имеющего центральной ликвационной пористости и неметаллических включений.

Технический результат достигается тем, что в известном способе производства бесшовных горячедеформированных котельных толстостенных труб размером 377×50 и 465×75 мм на трубопрокатных установках с пилигримовыми станами для трубопроводов тепловых угольных блоков с суперсверхкритическими параметрами пара, включающем выплавку передельных трубных заготовок в виде сплошных слитков размером 560×1750±50 и 620×1750±50 мм или полых слитков размером 620×200вн.×2000-2100 и 620×320вн.×2000-3200 мм стали марки 10Х9В2МФБР способом электрошлакового переплава (ЭШП), сверление центрального отверстия диаметром 100±50 мм, нагрев заготовок до температуры пластичности, прошивку сплошных слитков в станах косой прокатки на оправках, диаметр которых выбирают в зависимости от геометрических размеров гильз, прокатку гильз и полых слитков ЭШП на пилигримовых станах в трубы заданного размера с вытяжками в зависимости от диаметра и толщины стенки, донную часть сплошных и полых слитков ЭШП удаляют анодно-механической резкой на длину, величину которой определяют из выражений Lсп.=К D, Lпол.=K1 D/S, где Lсп. - длина обрези с донной части сплошных слитков ЭШП, мм; Lпол. - длина обрези с донной части полых слитков ЭШП, мм; D - наружный диаметр слитков ЭШП, мм; S - толщина стенки полых слитков ЭШП, мм; К=(0,15-0,20) - коэффициент, большие значения которого относятся к сплошным слиткам меньшего диаметра; K1=(25-40) - коэффициент, большие значения которого относятся к полым слиткам ЭШП с большей толщиной стенки, сплошные слитки ЭШП обтачивают в заготовки размером 540×1750±50 и 600×1750±50 мм, с донного конца сверлят центральное отверстие, диаметр которого определяют из выражения d=К2 D, где К2=(0,18-0,20) - коэффициент, большее значение которого относится к сплошным слиткам большего диаметра, заготовки размером 540×100×1750±50 мм нагревают до температуры пластичности по режиму: выдерживают при температуре 750-800°С на колосниках методических печей в течение 120-150 минут, затем равномерно нагревают до температуры пластичности 1220-1240°С со скоростью 2,0-2,1°С в минуту с кантовкой через 20-25 минут на угол ≈180° и выдерживают при данной температуре в течение 60-90 минут с кантовкой на угол ≈180° через 15-20 минут, прошивают в стане косой прокатки в гильзы размером 540×300-315вн.×2440-2560±70-75 мм на оправках диаметром 285 или 300 мм и прокатывают на пилигримовом стане в трубы размером 377×50 мм, полые слитки ЭШП размером 620×200вн.×2000-2100 мм обтачивают и растачивают в заготовки размером 600×220вн.×2000-2100 мм, нагревают до температуры пластичности по режиму: выдерживают при температуре 750-800°С на колосниках методических печей в течение 90-120 минут, а затем равномерно нагревают до температуры 1230-1250°С со скоростью 2,0-2,2°С в минуту с кантовкой через 18-22 минуты на угол ≈180° и выдерживают при данной температуре в течение 45-60 минут с кантовкой на угол ≈180° через 10-15 минут, прошивают - раскатывают в стане косой прокатки в гильзы размером 620×340вн.×2320-2440 мм на оправке диаметром 325 мм и прокатывают на пилигримовом стане в трубы размером 465×75 мм, полые слитки ЭШП размером 620×320вн.×2000-3200 мм обтачивают и растачиваю в заготовки размером 600×340×2000-3200 мм, нагревают до температуры пластичности по режиму: выдерживают при температуре 750-800°С на колосниках методических печей в течение 60-90 минут, а затем равномерно нагревают до температуры 1210-1230°С со скоростью 1,8-1,9°С в минуту с кантовкой через 23-25 минут на угол ≈180°, выдерживают при данной температуре в течение 30-45 минут с кантовкой на угол ≈180° через 10-15 минут и прокатывают на пилигримовом стане в трубы размером 465×75 мм, заготовки размером 600×120×1750±50 мм нагревают до температуры пластичности по режиму: выдерживают при температуре 750-800°С на колосниках методических печей в течение 150-180 минут, а затем равномерно нагревают до температуры 1230-1250°С со скоростью 2,0-2,1°С в минуту с кантовкой через 20-25 минут на угол ≈180° и выдерживают при данной температуре в течение 80-100 минут с кантовкой на угол ≈180° через 15-20 минут, прошивают в стане косой прокатки в гильзы размером 600×240вн.×2030±60 мм на оправке диаметром 225 мм, используя температуру прокатного нагрева с температурой гильз 600-700°С, садят их в печь, нагревают до температуры пластичности по режиму: равномерно нагревают до температуры 1230-1250°С со скоростью 1,8-2,0°С в минуту с кантовкой на угол ≈180° через 15-20 минут, выдерживают при данной температуре в течение 45-60 минут с кантовкой на угол ≈180° через 10-15 минут, прошивают - раскатывают в стане косой прокатки в гильзы размером 620×340вн.×2280±65 мм и прокатывают на пилигримовом стане в трубы размером 465×75 мм, а трубы подвергают термической обработке по режиму: нормализация при температуре 1050-1070°С с выдержкой 50-60 минут; отпуск при температуре 740-780°С; выдержка не менее 3,0 часов и охлаждение на воздухе.

Сопоставительный анализ с прототипом показывает, что заявляемый способ производства бесшовных горячедеформированных котельных толстостенных труб размером 377×50 и 465×75 мм на трубопрокатных установках с пилигримовыми станами для трубопроводов тепловых угольных блоков с суперсверхкритическими параметрами пара отличается тем, что в качестве передельной трубой заготовки используют сплошные слитки электрошлакового переплава размером 560×1750±50 и 620×1750±50 мм или полые слитки электрошлакового переплава размером 620×200вн.×2000-2100 и 620×320вн.×2000-3200 мм стали марки 10Х9В2МФБР, донную часть сплошных и полых слитков ЭШП удаляют анодно-механической резкой на длину, величину которой определяют из выражений Lсп.=К D, Lпол.=K1 D/S, где Lсп. - длина обрези с донной части сплошных слитков ЭШП, мм; Lпол. - длина обрези с донной части полых слитков ЗШП, мм; D - наружный диаметр слитков ЭШП, мм; S - толщина стенки полых слитков ЭШП, мм; К=(0,15-0,20) - коэффициент, большие значения которого относятся к сплошным слиткам меньшего диаметра; K1=(25-40) - коэффициент, большие значения которого относятся к полым слиткам ЭШП с большей толщиной стенки, сплошные слитки ЭШП обтачивают в заготовки размером 540×1750±50 и 600×1750±50 мм, с донного конца сверлят центральное отверстие, диаметр которого определяют из выражения d=К2 D, где К2=(0,18-0,20) - коэффициент, большее значение которого относится к сплошным слиткам большего диаметра, заготовки размером 540×100×1750±50 мм нагревают до температуры пластичности по режиму: выдерживают при температуре 750-800°С на колосниках методических печей в течение 120-150 минут, затем равномерно нагревают до температуры пластичности 1220-1240°С со скоростью 2,0-2,1°С в минуту с кантовкой через 20-25 минут на угол ≈180° и выдерживают при данной температуре в течение 60-90 минут с кантовкой на угол ≈180° через 15-20 минут, прошивают в стане косой прокатки в гильзы размером 540×300-315вн.×2440-2560±70-75 мм на оправках диаметром 285 или 300 мм и прокатывают на пилигримовом стане в трубы размером 377×50 мм, полые слитки ЭШП размером 620×200вн.×2000-2100 мм обтачивают и растачивают в заготовки размером 600×220вн.×2000-2100 мм, нагревают до температуры пластичности по режиму: выдерживают при температуре 750-800°С на колосниках методических печей в течение 90-120 минут, а затем равномерно нагревают до температуры 1230-1250°С со скоростью 2,0-2,2°С в минуту с кантовкой через 18-22 минуты на угол ≈180° и выдерживают при данной температуре в течение 45-60 минут с кантовкой на угол ≈180° через 10-15 минут, прошивают - раскатывают в стане косой прокатки в гильзы размером 620×340вн.×2320-2440 мм на оправке диаметром 325 мм и прокатывают на пилигримовом стане в трубы размером 465×75 мм, полые слитки ЭШП размером 620×320вн.×2000-3200 мм обтачивают и растачивают в заготовки размером 600×340×2000-3200 мм, нагревают до температуры пластичности по режиму: выдерживают при температуре 750-800°С на колосниках методических печей в течение 60-90 минут, а затем равномерно нагревают до температуры 1210-1230°С со скоростью 1,8-1,9°С в минуту с кантовкой через 23-25 минут на угол ≈180°, выдерживают при данной температуре в течение 30-45 минут с кантовкой на угол ≈180° через 10-15 минут и прокатывают на пилигримовом стане в трубы размером 465×75 мм, заготовки размером 600×120×1750±50 мм нагревают до температуры пластичности по режиму: выдерживают при температуре 750-800°С на колосниках методических печей в течение 150-180 минут, а затем равномерно нагревают до температуры 1230-1250°С со скоростью 2,0-2,1°С в минуту с кантовкой через 20-25 минут на угол ≈180° и выдерживают при данной температуре в течение 80-100 минут с кантовкой на угол ≈180° через 15-20 минут, прошивают в стане косой прокатки в гильзы размером 600×240вн.×2030±60 мм на оправке диаметром 225 мм, используя температуру прокатного нагрева с температурой гильз 600-700°С, садят их в печь, нагревают до температуры пластичности по режиму: равномерно нагревают до температуры 1230-1250°С со скоростью 1,8-2,0°С в минуту с кантовкой на угол ≈180° через 15-20 минут, выдерживают при данной температуре в течение 45-60 минут с кантовкой на угол ≈180° через 10-15 минут, прошивают - раскатывают в стане косой прокатки в гильзы размером 620×340вн.×2280±65 мм и прокатывают на пилигримовом стане в трубы размером 465×75 мм, трубы подвергают термической обработке по режиму: нормализация при температуре 1050-1070°С с выдержкой 50-60 минут, отпуск при температуре 740-780°С, выдержка не менее 3,0 часов и охлаждение на воздухе. Таким образом, заявляемый способ соответствует критерию изобретения "изобретательский уровень".

Сравнение заявляемого способа не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемый способ от прототипа, что соответствует патентноспособности "изобретательский уровень".

Предложенный способ производства бесшовных горячедеформированных котельных толстостенных труб размером 377×50 и 465×75 мм на трубопрокатных установках с пилигримовыми станами для трубопроводов тепловых угольных блоков с суперсверхкритическими параметрами пара заключается в том, что в качестве передельной трубой заготовки используют сплошные слитки электрошлакового переплава размером 560×1750±50 и 620×1750±50 мм или полые слитки электрошлакового переплава размером 620×200вн.×2000-2100 и 620×320вн.×2000-3200 мм стали марки 10Х9В2МФБР, донную часть сплошных и полых слитков ЭШП удаляют анодно-механической резкой на длину, величину которой определяют из выражений Lсп.=К D, Lпол.=К1 D/S, где Lсп. - длина обрези с донной части сплошных слитков ЭШП, мм; Lпол. - длина обрези с донной части полых слитков ЗШП, мм; D - наружный диаметр слитков ЭШП, мм; S - толщина стенки полых слитков ЭШП, мм; К=(0,15-0,20) - коэффициент, большие значения которого относятся к сплошным слиткам меньшего диаметра; К1=(25-40) - коэффициент, большие значения которого относятся к полым слиткам ЭШП с большей толщиной стенки, сплошные слитки ЭШП обтачивают в заготовки размером 540×1750±50 и 600×1750±50 мм, с донного конца сверлят центральное отверстие, диаметр которого определяют из выражения d=К2 D, где К2=(0,18-0,20) - коэффициент, большее значение которого относится к сплошным слиткам большего диаметра, заготовки размером 540×100×1750±50 мм нагревают до температуры пластичности по режиму: выдерживают при температуре 750-800°С на колосниках методических печей в течение 120-150 минут, затем равномерно нагревают до температуры пластичности 1220-1240°С со скоростью 2,0-2,1°С в минуту с кантовкой через 20-25 минут на угол ≈180° и выдерживают при данной температуре в течение 60-90 минут с кантовкой на угол ≈180° через 15-20 минут, прошивают в стане косой прокатки в гильзы размером 540×300-315вн.×2440-2560±70-75 мм на оправках диаметром 285 или 300 мм и прокатывают на пилигримовом стане в трубы размером 377×50 мм, полые слитки ЭШП размером 620×200вн.×2000-2100 мм обтачивают и растачивают в заготовки размером 600×220вн.×2000-2100 мм, нагревают до температуры пластичности по режиму: выдерживают при температуре 750-800°С на колосниках методических печей в течение 90-120 минут, а затем равномерно нагревают до температуры 1230-1250°С со скоростью 2,0-2,2°С в минуту с кантовкой через 18-22 минуты на угол ≈180° и выдерживают при данной температуре в течение 45-60 минут с кантовкой на угол ≈180° через 10-15 минут, прошивают - раскатывают в стане косой прокатки в гильзы размером 620×340вн.×2320-2440 мм на оправке диаметром 325 мм и прокатывают на пилигримовом стане в трубы размером 465×75 мм, полые слитки ЭШП размером 620×320вн.×2000-3200 мм обтачивают и растачиваю в заготовки размером 600×340×2000-3200 мм, нагревают до температуры пластичности по режиму: выдерживают при температуре 750-800°С на колосниках методических печей в течение 60-90 минут, а затем равномерно нагревают до температуры 1210-1230°С со скоростью 1,8-1,9°С в минуту с кантовкой через 23-25 минут на угол ≈180°, выдерживают при данной температуре в течение 30-45 минут с кантовкой на угол ≈180° через 10-15 минут и прокатывают на пилигримовом стане в трубы размером 465×75 мм, заготовки размером 600×120×1750±50 мм нагревают до температуры пластичности по режиму: выдерживают при температуре 750-800°С на колосниках методических печей в течение 150-180 минут, а затем равномерно нагревают до температуры 1230-1250°С со скоростью 2,0-2,1°С в минуту с кантовкой через 20-25 минут на угол ≈180° и выдерживают при данной температуре в течение 80-100 минут с кантовкой на угол ≈180° через 15-20 минут, прошивают в стане косой прокатки в гильзы размером 600×240вн.×2030±60 мм на оправке диаметром 225 мм, используя температуру прокатного нагрева с температурой гильз 600-700°С, садят их в печь, нагревают до температуры пластичности по режиму: равномерно нагревают до температуры 1230-1250°С со скоростью 1,8-2,0°С в минуту с кантовкой на угол ≈180° через 15-20 минут, выдерживают при данной температуре в течение 45-60 минут с кантовкой на угол ≈180° через 10-15 минут, прошивают - раскатывают в стане косой прокатки в гильзы размером 620×340вн.×2280±65 мм и прокатывают на пилигримовом стане в трубы размером 465×75 мм, а трубы подвергают термической обработке по режиму: нормализация при температуре 1050-1070°С с выдержкой 50-60 минут, отпуск при температуре 740-780°С, выдержка не менее 3,0 часов и охлаждение на воздухе.

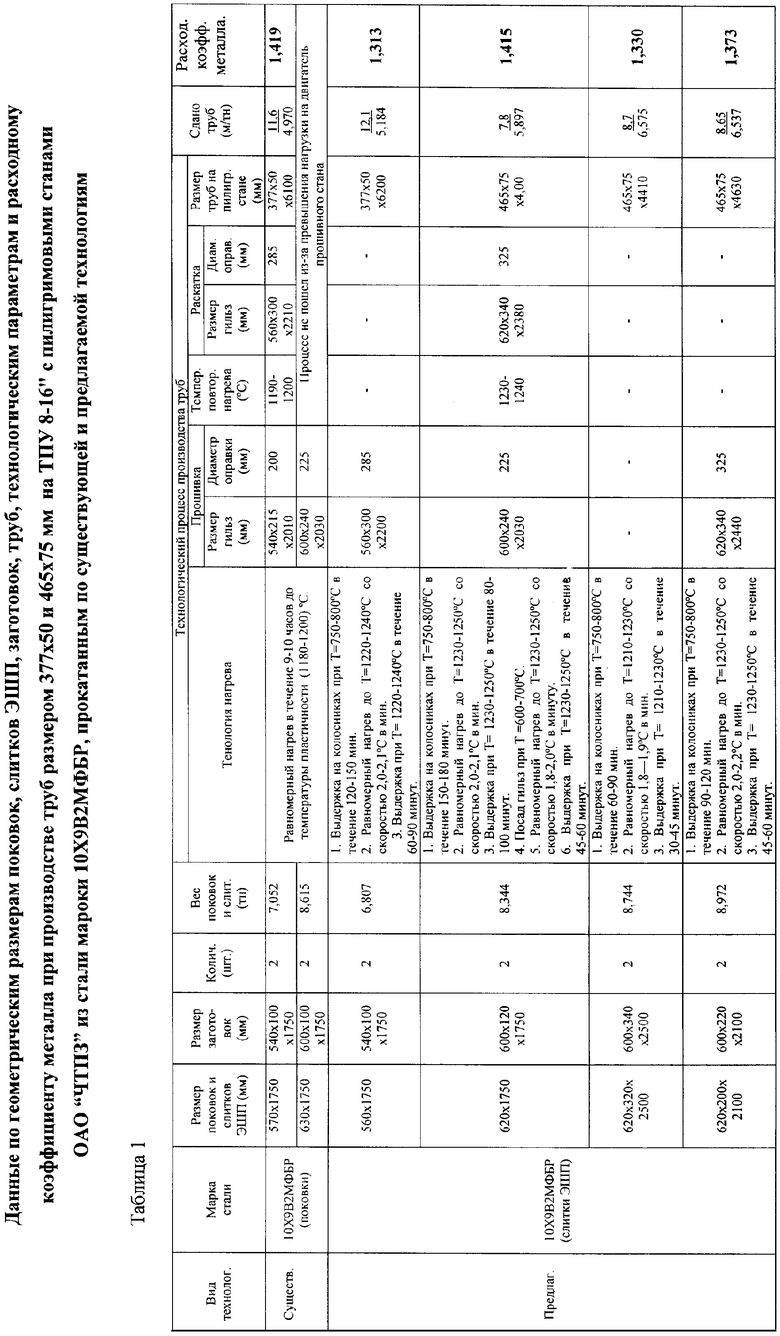

Способ производства бесшовных горячедеформированных котельных толстостенных труб размером 377×50 и 465×75 мм на трубопрокатных установках с пилигримовыми станами для трубопроводов тепловых угольных блоков с суперсверхкритическими параметрами пара из кованых заготовок стали марки 10Х9В2МФБР (существующая технология), из сплошных и полых слитков ЭШП стали марки 10Х9 В2МФБР (предлагаемая технология) опробован на ТПУ 8-16'' с пилигримовыми станами ОАО "ЧТПЗ".

В производство было задано 2 заготовки размером 540×100×1750, полученные из поковок размером 570×1750 мм, и 2 заготовки размером 600×100×1750 мм, полученные из поковок размером 630×1750 мм, стали марки 10Х9В2МФБР (существующая технология), 2 заготовки размером 540×100×1750 мм, полученные из сплошных слитков ЭШП стали марки 10Х9В2МФБР размером 560×1750 мм, 2 заготовки размером 600×120×1750 мм, полученные из сплошных слитков ЭШП, 2 заготовки размером 600×340вн.×2500 мм и 2 заготовки размером 600×220вн.×2100 мм, полученных после обточки и расточки полых слитков ЭШП, соответственно размером 620×320×2500 и 620×200×2100 мм, стали марки 10Х9В2МФБР (предлагаемая технология). С донной части сплошных слитков диаметром 560 мм анодно-механической резкой было удалено (отрезано) 110-115 мм, а от слитков диаметром 620 мм 95-100 мм. С донной части полых слитков размером 620×220вн. было удалено 115-120 мм, а от слитков размером 620×320вн. 105-110 мм. В сплошных слитках ЭШП диаметром 560 и 620 мм, после удаления донных частей, производили сверление центрального отверстия со стороны донной части диаметром соответственно 100×5,0 мм и 120×5,0 мм. Данные по геометрическим размерам поковок, слитков ЭШП, заготовок, труб, технологическим параметрам и расходному коэффициенту металла при производстве труб размером 377×50 и 465×75 мм на ТПУ 8-16'' с пилигримовыми станами ОАО "ЧТПЗ" из стали 10Х9В2МФБР, прокатанных по существующей и предлагаемой технологиям, приведены в таблице №1. Так как при прошивке кованых заготовок нагрузка на привод прошивного стана превышает предельно допустимую (8КА), то прокатку труб размером 377×50 мм производили за две прошивки. По существующей технологии трубы размером 377×50 мм производились из кованых заготовок, которые равномерно нагревались в методической печи до температуры пластичности (1180-1190)°С, прошивались в стане косой прокатки на оправке диаметром 200 мм в гильзы размером 540×215вн.×2010 мм. После прошивки гильзы с температурой 650-700°С садились в печь, повторно равномерно нагревались до температуры пластичности (1190-1200)°С и прокатывались - раскатывались в стане косой прокатки на оправке диаметром 285 мм в гильзы размером 560×300×2210 мм, которые подавались на пилигримовый стан и прокатывались в трубы размером 377×50×6100 мм. Нагрузка на привод прошивного стана во время прошивки была 7,5 КА, а при повторной раскатке на оправке диаметром 285 мм нагрузка была на пределе, т.е. 8 КА. После термической обработки, отбора образцов для механических испытаний и УЗК принято в соответствии с требованиями ТУ 13-3Р-55-2001 - 11,6 м или 4,97 тн. труб. Расходный коэффициент металла от поковки до трубы составил 1,419. Трубы размером 465×75 мм из кованой заготовки прокатать не смогли, т.к. нагретые до температуры пластичности (1220°С) заготовки размером 600×100×1750 мм не смогли прошить на оправке диаметром 225 мм из-за превышения нагрузки на привод прошивного стана. По предлагаемой технологии трубы размером 377×50 мм производились из заготовок размером 540×100×1750 мм, полученных из слитков ЭШП размером 560×1750 мм. Заготовки были нагреты до температуры пластичности по режиму: заготовки выдерживали при температуре 750-800°С на колосниках методических печей в течение 140 минут, затем равномерно нагревали до температуры пластичности 1230-1240°С со скоростью 2,0-2,1°С в минуту с кантовкой через 20-25 минут на угол ≈180° и выдерживают при данной температуре в течение 80 минут с кантовкой на угол ≈180° через 15-20 минут, прошивали в стане косой прокатки в гильзы размером 540×300вн.×2200 мм на оправке диаметром 285 мм и прокатывали на пилигримовом стане в трубы размером 377×50×6200 мм. После термической обработки в соответствии с п.8 формулы изобретения УТК в соответствии с ТУ 14-3Р-55-2001 было принято 12,1 м труб, общим весом 5,184 тн. Расходный коэффициент металла по трубам данной партии составил 1,313.

Производство труб размером 465х75 мм производили по трем вариантам. Полые слитки ЭШП размером 620×200вн.×2100 мм обтачивали и растачивали в заготовки размером 600×220вн.×2100 мм, нагревали до температуры пластичности по режиму: выдерживали при температуре 750-800°С на колосниках методических печей в течение 110 минут, а затем равномерно нагревали до температуры 1230-1240°С со скоростью 2,0-2,2°С в минуту с кантовкой через 18-22 минуты на угол ≈180° и выдерживали при данной температуре в течение 55 минут с кантовкой на угол ≈180° через 10-15 минут, прошивали - раскатывали в стане косой прокатки в гильзы размером 620×340вн.×2440 мм на оправке диаметром 325 мм и прокатывали на пилигримовом стане в трубы размером 465×75×4630 мм. После ТО в соответствии с п.8 формулы изобретения УТК в соответствии с ТУ 14-3Р-55-2001 было принято 8,65 м труб, общим весом 6,537 тн. Расходный коэффициент металла составил 1,373. По второму варианту полые слитки ЭШП размером 620×320вн.×2500 мм обтачивали и растачивали в заготовки размером 600×340×2500 мм, нагревают до температуры пластичности по режиму: выдерживали при температуре 750-800°С на колосниках методических печей в течение 90 минут, а затем равномерно нагревают до температуры 1210-1230°С со скоростью 1,8-1,9°С в минуту с кантовкой через 23-25 минут на угол ≈180°С, выдерживали при данной температуре в течение 45 минут с кантовкой на угол ≈180° через 10-15 минут и прокатывали на пилигримовом стане в трубы размером 465×75×4410 мм. После термической обработки УТК в соответствии с ТУ 14-3Р-55-2001 было принято 8,7 м труб, общим весом 6,575 тн. Расходный коэффициент металла по трубам данной партии составил 1,330. По третьему варианту сплошные заготовки размером 600×120×1750 мм нагревали до температуры пластичности по режиму: выдерживали при температуре 750-800°С на колосниках методических печей в течение 170 минут, а затем равномерно нагревали до температуры 1240-1250°С со скоростью 2,0-2,1°С в минуту с кантовкой через 20-25 минут на угол ≈180° и выдерживали при данной температуре в течение 90 минут с кантовкой на угол ≈180° через 15-20 минут, прошивали в стане косой прокатки в гильзы размером 600×240вн.×2030 мм на оправке диаметром 225 мм, используя температуру прокатного нагрева с температурой гильз 600-700°С, садили их в печь, нагревали до температуры пластичности по режиму: равномерно нагревали до температуры 1230-1240°С со скоростью 1,8-2,0°С в минуту с кантовкой на угол ≈180° через 15-20 минут, выдерживали при данной температуре в течение 55 минут с кантовкой на угол ≈180° через 10-15 минут, прошивали - раскатывали в стане косой прокатки в гильзы размером 620×340вн.×2280 мм и прокатывали на пилигримовом стане в трубы размером 465×75×4000 мм. Нагрузка на двигатель прошивного стана при раскатке полых заготовок в гильзы не превышала 7,5 КА. После ТО в соответствии с п.8 формулы изобретения УТК в соответствии с ТУ 14-3Р-55-2001 было принято 7,8 м труб, общим весом 5,897 тн. Расходный коэффициент металла составил 1,415.

Из таблицы 1 видно, что расходный коэффициент металла от поковки до готовых труб размером 377×50 мм, при прокатке труб по существующей технологии, составил 1,419, а по предлагаемой технологии от слитка ЭШП до готовой трубы составил 1,313, т.е. получено снижение расхода металла на 106 кг на каждой тонне труб. По трубам размером 465×75 мм данные для сравнения отсутствуют, т.к. по существующей технологии, из-за превышения нагрузки на привод прошивного стана, не могли прошить заготовку размером 600×100×1750 мм в гильзы размером 600×240×2030 мм. По предлагаемой технологии расходный коэффициент металла в зависимости от вариантов составил соответственно 1,415, 1.330 и 1,373. Лучшие результаты по расходу металла получены при производстве труб из полых заготовок размером 600×340×2500 мм, т.е. без использования прошивного стана.

Испытания на длительную прочность (основной эксплуатационный показатель котельных труб) металла труб при Т=600°С и продолжительности 105 часов показали, что длительная прочность металла труб, прокатанных по предлагаемой технологии, выше на 26,6%. Значения механических свойств металла труб размером 465×75 мм, прокатанных по разным вариантам новой технологии, близки, т.е. идентичны.

Таким образом, использование предложенного способа производства котельных толстостенных труб размером 377×50 и 465×75 мм на трубопрокатных установках с пилигримовыми станами для трубопроводов тепловых угольных блоков с суперсверхкритичекими параметрами пара из сплошных и полых слитков ЭШП стали марки 10Х9В2МФБР позволит освоить производство труб размером 465×75 мм, снизить энергозатраты за счет исключения нагрева слитков под ковку и ковку слитков в поковки, снизить расходный коэффициент металла, повысить длительную прочность (основной эксплуатационный показатель котельных труб) металла труб при Т=600°С, продолжительности 105 часов и снизить стоимость котельных труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ КОТЕЛЬНЫХ ТОЛСТОСТЕННЫХ ТРУБ РАЗМЕРОМ 465×75 мм НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ТРУБОПРОВОДОВ ТЕПЛОВЫХ УГОЛЬНЫХ БЛОКОВ С СУПЕРСВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2006 |

|

RU2386502C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 610Х36,53Х3000-3400 ММ ИЗ СТАЛИ МАРКИ 08Х18Н10Т-Ш ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2537412C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ДЛИННОМЕРНЫХ ТРУБ РАЗМЕРОМ 426×90 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СТАЛИ МАРКИ 10Х9МФБ-Ш НА ТПУ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ | 2013 |

|

RU2537639C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ДЛИННОМЕРНЫХ ТРУБ РАЗМЕРОМ 465×75 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА СТАЛИ МАРКИ 10Х9МФБ-Ш | 2012 |

|

RU2527587C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОВ 550×25-60 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА СТАЛИ МАРКИ 10Х9МФБ-Ш | 2013 |

|

RU2523375C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2007 |

|

RU2353446C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОМ 426×15-60 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СТАЛИ МАРКИ 10Х9МФБ-Ш | 2013 |

|

RU2545925C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 610×36,53×3200-3550 мм ИЗ СТАЛИ МАРКИ 08Х18Н10Т-Ш ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2535251C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОМ 219×8-50 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА СТАЛИ МАРКИ 10Х9МФБ-Ш | 2013 |

|

RU2533069C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ КОТЕЛЬНЫХ ТРУБ РАЗМЕРОМ 465×25-75 мм ИЗ ЖАРОПРОЧНОЙ СТАЛИ МАРКИ 10Х9К3В2МФБР-Ш ДЛЯ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ С СУПЕРСВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2013 |

|

RU2533613C2 |

Изобретение относится к способу производства бесшовных горячедеформированных котельных толстостенных труб размером 377х50 и 465×75 мм на трубопрокатных установках с пилигримовыми станами для трубопроводов тепловых угольных блоков с суперсверхкритическими параметрами пара (Т≥600°С и Р=300 атм) и для трубопроводов острого пара. Способ включает выплавку передельных трубных заготовок в виде сплошных слитков размером 560×1750±50 и 620×1750±50 мм или полых слитков размером 620×200вн.×2000-2100 и 620×320вн.×2000-3200 мм стали марки 10Х9В2МФБР способом электрошлакового переплава (ЭШП), сверление центрального отверстия диаметром 100±5,0 мм, нагрев заготовок до температуры пластичности, прошивку их в гильзы в станах косой прокатки на оправках, диаметр которых выбирают в зависимости от геометрических размеров гильз, прокатку гильз на пилигримовых станах в трубы заданного размера с вытяжками в зависимости от диаметра и толщины стенки. В зависимых пунктах приведены режимы механической и термообработки сплошных и полых слитков. Изобретение позволит освоить производство труб размером 465×75 мм, снизить энергозатраты, расходный коэффициент металла, повысить механические свойства металла труб по сравнению с кованой заготовкой стали марки 10Х9МФБ-Ш, значительно повысить длительную прочность металла труб при Т≥600°С и продолжительности 105 и снизить стоимость котельных труб. 7 з.п. ф-лы, 1 табл.

1. Способ производства бесшовных горячедеформированных котельных толстостенных труб размером 377×50 и 465×75 мм на трубопрокатных установках с пилигримовыми станами для трубопроводов тепловых угольных блоков с суперсверхкритическими параметрами пара, включающий выплавку передельных трубных заготовок в виде сплошных слитков размером 560×1750±50 и 620×1750±50 мм или полых слитков размером 620×200вн.×2000-2100 и 620×320вн.×2000-3200 мм стали марки 10Х9В2МФБР способом электрошлакового переплава (ЭШП), сверление центрального отверстия диаметром 100±50 мм, нагрев заготовок до температуры пластичности, прошивку их в гильзы в станах косой прокатки на оправках, диаметр которых выбирают в зависимости от геометрических размеров гильз, прокатку гильз на пилигримовых станах в трубы заданного размера с вытяжками, в зависимости от диаметра и толщины стенки.

2. Способ по п.1, отличающийся тем, что донную часть сплошных и полых слитков ЭШП удаляют анодно-механической резкой на длину, величину которой определяют из выражений

Lсп.=K D,

Lпол.=K1 D/S,

где Lсп. - длина обрези с донной части сплошных слитков ЭШП, мм;

Lпол. - длина обрези с донной части полых слитков ЭШП, мм;

D - наружный диаметр слитков ЭШП, мм;

S - толщина стенки полых слитков ЭШП, мм;

K=(0,15-0,20) - коэффициент, большие значения которого относятся к сплошным слиткам меньшего диаметра;

K1=(25-40) - коэффициент, большие значения которого относятся к полым слиткам ЭШП с большей толщиной стенки.

3. Способ по п.1, отличающийся тем, что сплошные слитки ЭШП обтачивают в заготовки размером 540×1750±50 и 600×1750±50 мм, с донного конца сверлят центральное отверстие, диаметр которого определяют из выражения

d=K2D,

где К2=(0,18-0,20) - коэффициент, большее значение которого относится к сплошным слиткам большего диаметра.

4. Способ по п.1, отличающийся тем, что заготовки размером 540×100×1750±50 мм нагревают до температуры пластичности по режиму: выдерживают при температуре 750-800°С на колосниках методических печей в течение 120-150 мин, затем равномерно нагревают до температуры пластичности 1220-1240°С со скоростью 2,0-2,1°С в мин с кантовкой через 20-25 мин на угол ≈180° и выдерживают при данной температуре в течение 60-90 мин с кантовкой на угол ≈180° через 15-20 мин, прошивают в стане косой прокатки в гильзы размером 540×300-315вн.×2440-2560±70-75 мм на оправках диаметром 285 или 300 мм и прокатывают на пилигримовом стане в трубы размером 377×50 мм.

5. Способ по п.1, отличающийся тем, что полые слитки ЭШП размером 620×200вн.×2000-2100 мм обтачивают и растачивают в заготовки размером 600×220вн.×2000-2100 мм, нагревают до температуры пластичности по режиму: выдерживают при температуре 750-800°С на колосниках методических печей в течение 90-120 мин, а затем равномерно нагревают до температуры 1230-1250°С со скоростью 2,0-2,2°С в мин с кантовкой через 18-22 мин на угол ≈180° и выдерживают при данной температуре в течение 45-60 мин с кантовкой на угол ≈180° через 10-15 мин, прошивают - раскатывают в стане косой прокатки в гильзы размером 620×340вн.×2320-2440 мм на оправке диаметром 325 мм и прокатывают на пилигримовом стане в трубы размером 465×75 мм.

6. Способ по п.1, отличающийся тем, что полые слитки ЭШП размером 620×320вн.×2000-3200 мм обтачивают и растачивают в заготовки размером 600×340×2000-3200 мм, нагревают до температуры пластичности по режиму: выдерживают при температуре 750-800°С на колосниках методических печей в течение 60-90 мин, а затем равномерно нагревают до температуры 1210-1230°С со скоростью 1,8-1,9°С в мин с кантовкой через 23-25 мин на угол ≈180°, выдерживают при данной температуре в течение 30-45 мин с кантовкой на угол ≈180° через 10-15 мин и прокатывают на пилигримовом стане в трубы размером 465×75 мм.

7. Способ по п.1, отличающийся тем, что заготовки размером 600×120×1750±50 мм нагревают до температуры пластичности по режиму: выдерживают при температуре 750-800°С на колосниках методических печей в течение 150-180 мин, а затем равномерно нагревают до температуры 1230-1250°С со скоростью 2,0-2,1°С в мин с кантовкой через 20-25 мин на угол ≈180° и выдерживают при данной температуре в течение 80-100 мин с кантовкой на угол ≈180° через 15-20 мин, прошивают в стане косой прокатки в гильзы размером 600×240вн.×2030±60 мм на оправке диаметром 225 мм, используя температуру прокатного нагрева с температурой гильз 600-700°С, сажают их в печь, нагревают до температуры пластичности по режиму: равномерно нагревают до температуры 1230-1250°С со скоростью 1,8-2,0°С в мин с кантовкой на угол ≈180° через 15-20 мин, выдерживают при данной температуре в течение 45-60 мин с кантовкой на угол ≈180° через 10-15 мин, прошивают - раскатывают в стане косой прокатки в гильзы размером 620×340вн.×2280±65 мм и прокатывают на пилигримовом стане в трубы размером 465×75 мм.

8. Способ по п.1, отличающийся тем, что трубы подвергают термической обработке по режиму:

нормализация при температуре 1050-1070°С с выдержкой 50-60 мин;

отпуск при температуре 740-780°С;

выдержка не менее 3,0 ч;

охлаждение на воздухе.

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ КОТЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭШП И НЛЗ | 2004 |

|

RU2275977C2 |

| СПОСОБ ПРОИЗВОДСТВА КОТЕЛЬНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ СЛИТКОВ ЭШП | 1998 |

|

RU2180874C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗЛИФТНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ СТАЛИ 09Г2С ВЫПЛАВКИ ЭШП И ВДП | 1997 |

|

RU2119395C1 |

| СПОСОБ ПРОШИВКИ БИМЕТАЛЛИЧЕСКИХ СЛИТКОВ БОЛЬШОГО ДИАМЕТРА, ПОЛУЧЕННЫХ ВДП И ЭШП | 1997 |

|

RU2113296C1 |

| US 4798071 A, 17.01.1989 | |||

| DE 3428437 A1, 10.02.1987. | |||

Авторы

Даты

2010-04-20—Публикация

2006-12-25—Подача