Изобретение относится к трубопрокатному производству, а именно к способу производства бесшовных труб большого и среднего диаметров для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара из горячекатаных труб-заготовок с отклонениями геометрических размеров от требований ТУ143Р-55-2001, ТУ14-3-460-2003 и может быть использовано на трубопрокатных установках с пилигримовыми станами, на станах ХПТ250 и ХПТ450.

В практике трубопрокатного производства существует способ изготовления бесшовных горячедеформированных труб большого и среднего диаметров для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара на трубопрокатных установках с пилигримовыми станами из кованых заготовок сталей марок 20, 15ГС, 15ХМ, 12Х1МФ, 15Х1М1Ф, 12Х2МФСР, 10Х9МФБ, 12Х11В2МФ, 08Х16Н9М2, 12Х18Н12Т и 10Х13Г12БС2Н2Д2 с заданными требованиями по механическим свойствам, включающий выплавку слитков в электрических и мартеновских печах, ковку (уплотнение структуры) слитков в поковки с уковом от 2,0 до 3,0 в зависимости от марки стали, непрерывную разливку стали марок 20, 15ГС, 12Х1МФ, 15Х1М1Ф и 15ХМ с последующей ковкой их в поковки с уковом не менее 1,5, обрубку концов поковок с удалением усадочной и донной частей, выплавку слитков данных марок стали электрошлаковым переплавом, механическую обработку поковок и слитков электрошлакового переплава в заготовки на заданный диаметр (обточку со съемом металла 10-15 мм на сторону с допуском +10/-5 мм, торцовку концов и сверление центрального отверстия диаметром 100±5 мм для удаления ликвационной пористости и неметаллических включений), нагрев заготовок и слитков до температуры пластичности в зависимости от марки стали, прошивку их в станах косой прокатки в гильзы, прокатку гильз на пилигримовых станах в трубы диаметром 219-530 мм с толщинами стенок от 9,0 до 90 мм с вытяжками в зависимости от диаметра и толщины стенки, калибровку, правку, отбраковку и приемку труб диаметром 219-245 мм обычной точности с допуском по диаметру ±1,0%, труб диаметром от 245 до 530 мм с допуском +1,25/-1,0%, труб диаметром 219-530 мм с допуском по толщине стенки +20,0/-5,0% (ТУ 14-1-2560-78 "Заготовка трубная кованая для котельных труб", ТУ 14-3-460-2003 и ТУ 14-ЗР-55-2001 "Трубы стальные бесшовные для паровых котлов и трубопроводов" и ТУ 14-3-420-75 "Трубы для паровых котлов и трубопроводов из стали 15ГС и 15Х1М1Ф").

Недостатком указанного способа является высокая стоимость товарных труб из-за высокой стоимости передельных заготовок, энергоемкости процесса, связанного с нагревом и деформацией (ковкой) слитков и НЛЗ в поковки с последующей обрубкой концов, торцовкой, обточкой и сверлением центрального отверстия, нагревом заготовок до температуры пластичности, прошивкой и прокаткой их в трубы на пилигримовых станах с допуском по стенке +20/-5% и диаметру ±1,0%, повышенный расход металла при переделе слиток или НЛ3 - поковка - заготовка - труба (расходный коэффициент металла до 1,275 из-за повышенных требований к трубам).

В трубопрокатном производстве известен способ изготовления газлифтных труб большого диаметра из слитков стали 09Г2С выплавки ЭШП и ВДП (Патент РФ №2119395, кл. В21В 19/04), где деформацию слитков в прошивном стане ведут вдоль расположения кристаллов, задавая слитки в стан головной частью (усадочной), и прошивают с посадом по диаметру на величину

D=2Sг(1-sinα)Sc,

где Sг - толщина стенки гильзы, мм;

Sc - толщина стенки сверленого слитка ЭШП, мм;

α - угол наклона фронта кристаллизации к оси слитка, град.

Недостатком указанного способа производства труб большого и среднего диаметров из слитков ЭШП и ВДП стали марки 09Г2С является также повышенный расход металла и необходимость изготовления макротемплетов для определения угла наклона фронта кристаллизации к оси слитка, а прошивка слитков усадочной (головной) частью вперед приводит к образованию дефектов в виде внутренних плен на передних концах гильз.

Наиболее близким техническим решением является способ производства бесшовных труб большого и среднего диаметров для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара из слитков ЭШП (патент RU №2180874, кл. В21В 19/04), обеспечивающий уменьшение энергозатрат, снижение расхода металла и, как следствие, снижение стоимости котельных труб за счет использования слитков большого диаметра и ведения процесса прошивки с посадом по диаметру, равным 8-16%.

Недостатками данного способа являются повышенные нагрузки на привод прошивного стана при прошивке слитков ЭШП сталей марок 15Х1М1Ф, 12Х2МФСР, 10Х9МФБ, 12Х11В2МФ, 08Х16Н9М2, 12Х18Н12Ти 10Х13Г12БС2Н2Д2 с посадом по диаметру 8-16%, повышенная отбраковка труб по геометрическим размерам (по диаметру и стенке) из-за дефектов проката (наружные и внутренние плены, выпады диаметра за минусовое поле допуска при прокатке толстостенных труб), а также невозможность прошивки слитков ЭШП диаметром более 400 мм с центральным сверлением 100±5 мм сталей марок 10Х9МФБ, 12Х11 В2МФ, 08Х16Н9М2, 12Х18Н12Ти 10Х13Г12БС2Н2Д2.

Задачей предложенного способа (изобретения) является снижение расхода металла (расходного коэффициента) при производстве бесшовных труб большого и среднего диаметров для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара и, как следствие, снижение их стоимости.

Технический результат достигается тем, что в известном способе производства бесшовных труб большого и среднего диаметров для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара, включающим выплавку в электрических и мартеновских печах сталей 20, 15ГС, 15ХМ, 12Х1МФ, 15Х1М1Ф, выплавку слитков марок стали 12Х2МФСР, 10Х9МФБ, 10Х9В2МФБР, 12Х11В2МФ, 08Х16Н9М2, 12Х18Н12Т и 10Х13Г12БС2Н2Д2 электрошлаковым переплавом, непрерывную разливку стали марок 20, 15ГС, 12Х1МФ, 15Х1М1Ф и 15ХМ с последующей ковкой их в поковки с уковом не менее 1,5, ковку слитков сталей 12Х2МФСР, 10Х9МФБ, 10Х9 В2МФБР, 12Х11В2МФ, 08Х16Н9М2, 12Х18Н12Т и 10Х13Г12БС2Н2Д2 в поковки с уковом от 2,0 до 3,0 в зависимости от марки стали, обрубку концов поковок с удалением усадочной и донной частей, механическую обработку в заготовки на заданный диаметр, нагрев до температуры пластичности в зависимости от марки стали, прошивку их в станах косой прокатки в гильзы, прокатку гильз на пилигримовых станах в трубы диаметром 219-530 мм с толщинами стенок от 9,0 до 90 мм с вытяжками в зависимости от диаметра и толщины стенки, калибровку, правку, ультразвуковой контроль, отбраковку и приемку труб диаметром 219-245 мм обычной точности с допуском по диаметру ±1,0%, труб диаметром от 245 до 530 мм с допуском +1,25/-1,0%, труб диаметром 219-530 мм с допуском по толщине стенки +20/-5,0%, при этом трубы диаметром от 325 до 530 мм с толщинами стенок от 40 до 90 мм с отклонениями по геометрическим размерам комплектуют в трубы-заготовки партиями, нагревают до температуры пластичности и перекатывают на трубопрокатных установках с пилигримовыми станами в трубы меньшего диаметра и меньших толщин стенок, а трубы с толщинами стенок менее 40 мм перекатывают на станах ХПТ 250 и ХПТ 450 в трубы меньшего размера по стенке и диаметру, для переката на трубопрокатных установках с пилигримовыми станами используют трубы-заготовки с отклонениями геометрических размеров длиной от 1500 до 3200 мм, для переката на трубопрокатных установках с пилигримовыми станами отбракованные трубы комплектуют в трубы-заготовки партиями не менее 10 штук по маркам стали, диаметрам и с разбросом номинальных размеров толщин стенок±5,0 мм, для переката на станах ХПТ 250 и ХПТ 450 используют трубы-заготовки с отклонениями геометрических размеров длиной не короче 1000 мм, перекат труб-заготовок на трубопрокатных установках с пилигримовыми станами производят с обжатиями по диаметру от 100 до 200 мм и вытяжками от 2,0 до 15 в зависимости от геометрических размеров передельных труб-заготовок и товарных труб, перекат труб-заготовок на станах ХПТ 250 и ХПТ 450 производят с обжатиями по диаметру от 45 до 60 мм и вытяжками от 1,2 до 2,0 в зависимости от геометрических размеров передельных труб-заготовок и товарных труб, отбракованные трубы-заготовки для переката на трубопрокатных установках с пилигримовыми станами нагревают в методических печах на 10-20°С ниже температуры пластичности заготовок аналогичных марок стали для прокатки по технологии: нагрев - прошивка - прокатка на трубопрокатных установках с пилигримовыми станами, отбракованные трубы-заготовки сталей марок 12Х2МФСР, 10Х9МФБ, 10Х9В2МФБР, 12Х11В2МФ, 08Х16Н9М2, 12Х18Н12Т и 10Х13Г12БС2Н2Д2 перекатывают только на станах ХПТ 250 и ХПТ 450 с обжатиями по стенке не более 5,0 мм, товарные трубы на станах ХПТ 250 и ХПТ 450 производят по геометрическим размерам повышенной точности, посад труб-заготовок диаметром 325-426 мм в печь производят по 4, труб-заготовок диаметром 465-530 мм по 2 в ряд, а кантовку их, в процессе нагрева вдоль печи, производят соответственно по 4 и 2 штуки на угол 150°≤α≤210°, посад труб-заготовок для нагрева в методической печи длиной 1500-2000 мм производят в 2 ряда, а труб-заготовок длиной 2100-3200 мм в один ряд.

Сопоставительный анализ с прототипом показывает, что заявляемый способ производства бесшовных труб большого и среднего диаметров для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара отличается тем, что горячекатаные трубы диаметром от 325 до 530 мм с толщинами стенок от 40 до 90 мм с отклонениями по геометрическим размерам комплектуют в трубы-заготовки партиями, нагревают до температуры пластичности и перекатывают на трубопрокатных установках с пилигримовыми станами в трубы меньшего диаметра и меньших толщин стенок, а трубы с толщинами стенок менее 40 мм перекатывают на станах ХПТ 250 и ХПТ 450 в трубы меньшего размера по стенке и диаметру, для переката на трубопрокатных установках с пилигримовыми станами используют трубы-заготовки с отклонениями геометрических размеров длиной от 1500 до 3200 мм, для переката на трубопрокатных установках с пилигримовыми станами отбракованные трубы комплектуют в трубы-заготовки партиями не менее 10 штук по маркам стали, диаметрам и с разбросом номинальных размеров толщин стенок ±5,0 мм, для переката на станах ХПТ 250 и ХПТ 450 используют трубы-заготовки с отклонениями геометрических размеров длиной не короче 1000 мм, перекат труб-заготовок на трубопрокатных установках с пилигримовыми станами производят с обжатиями по диаметру от 100 до 200 мм и вытяжками от 2,0 до 15 в зависимости от геометрических размеров передельных труб-заготовок и товарных труб, перекат труб-заготовок на станах ХПТ 250 и ХПТ 450 производят с обжатиями по диаметру от 45 до 60 мм и вытяжками от 1,2 до 2,0 в зависимости от геометрических размеров передельных труб-заготовок и товарных труб, отбракованные трубы-заготовки для переката на трубопрокатных установках с пилигримовыми станами нагревают в методических печах на 10-20°С ниже температуры пластичности заготовок аналогичных марок стали для прокатки по технологии: нагрев - прошивка - прокатка на трубопрокатных установках с пилигримовыми станами, отбракованные трубы-заготовки сталей марок 12Х2МФСР, 10Х9МФБ, 10Х9 В2МФБР, 12Х11В2МФ, 08Х16Н9М2, 12Х18Н12Т и 10Х13Г12БС2Н2Д2 перекатывают только на станах ХПТ 250 и ХПТ 450 с обжатиями по стенке не более 5,0 мм, товарные трубы на станах ХПТ 250 и ХПТ 450 производят по геометрическим размерам повышенной точности, посад труб-заготовок диаметром 325-426 мм в печь производят по 4, труб-заготовок диаметром 465-530 мм по 2 в ряд, а кантовку их, в процессе нагрева вдоль печи, производят соответственно по 4 и 2 штуки на угол 150°≤α<210°, посад труб-заготовок для нагрева в методической печи длиной 1500-2000 мм производят в 2 ряда, а труб-заготовок длиной 2100-3200 мм в один ряд. Эти отличия позволяют сделать вывод о соответствии критерию "изобретательский уровень".

Сравнение заявляемого способа не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что соответствует условию патентоспособности "изобретательский уровень".

Предложенный способ производства бесшовных труб большого и среднего диаметров для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами заключается в том, что горячекатаные трубы диаметром от 325 до 530 мм с толщинами стенок от 40 до 90 мм с отклонениями по геометрическим размерам комплектуют в трубы-заготовки партиями, нагревают до температуры пластичности и перекатывают на трубопрокатных установках с пилигримовыми станами в трубы меньшего диаметра и меньших толщин стенок, а трубы с толщинами стенок менее 40 мм перекатывают на станах ХПТ 250 и ХПТ 450 в трубы меньшего размера по стенке и диаметру, для переката на трубопрокатных установках с пилигримовыми станами используют трубы-заготовки с отклонениями геометрических размеров длиной от 1500 до 3200 мм, для переката на трубопрокатных установках с пилигримовыми станами отбракованные трубы комплектуют в трубы-заготовки партиями не менее 10 штук по маркам стали, диаметрам и с разбросом номинальных размеров толщин стенок ±5,0 мм, для переката на станах ХПТ 250 и ХПТ 450 используют трубы-заготовки с отклонениями геометрических размеров длиной не короче 1000 мм, перекат труб-заготовок на трубопрокатных установках с пилигримовыми станами производят с обжатиями по диаметру от 100 до 200 мм и вытяжками от 2,0 до 15 в зависимости от геометрических размеров передельных труб-заготовок и товарных труб, перекат труб-заготовок на станах ХПТ 250 и ХПТ 450 производят с обжатиями по диаметру от 45 до 60 мм и вытяжками от 1,2 до 2,0 в зависимости от геометрических размеров передельных труб-заготовок и товарных труб, отбракованные трубы-заготовки для переката на трубопрокатных установках с пилигримовыми станами нагревают в методических печах на 10-20°С ниже температуры пластичности заготовок аналогичных марок стали для прокатки по технологии: нагрев - прошивка - прокатка на трубопрокатных установках с пилигримовыми станами, отбракованные трубы-заготовки сталей марок 12Х2МФСР, 10Х9МФБ, 10Х9В2МФБР, 12Х11В2МФ, 08Х16Н9М2,12Х18Н12Т и 10Х13Г12БС2Н2Д2 перекатывают только на станах ХПТ 250 и ХПТ 450 с обжатиями по стенке не более 5,0 мм, товарные трубы на станах ХПТ 250 и ХПТ 450 производят по геометрическим размерам повышенной точности, посад труб-заготовок диаметром 325-426 мм в печь производят по 4, труб-заготовок диаметром 465-530 мм по 2 в ряд, а кантовку их, в процессе нагрева вдоль печи, производят соответственно по 4 и 2 штуки на угол 150°≤α≤210°, посад труб-заготовок для нагрева в методической печи длиной 1500-2000 мм производят в 2 ряда, а труб-заготовок длиной 2100-3200 мм в один ряд.

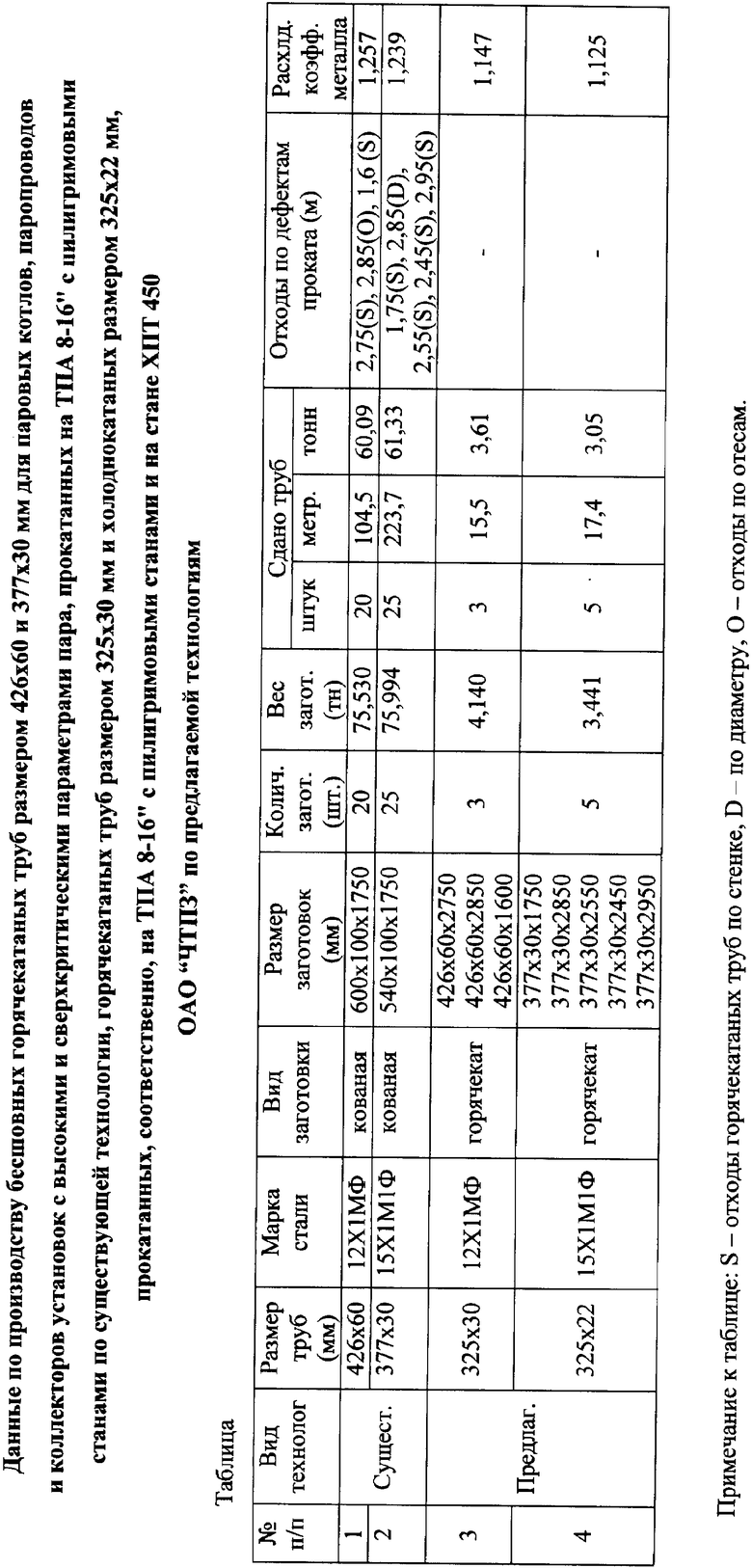

Способ производства бесшовных труб большого и среднего диаметров для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара опробован на ТПА 8-16" с пилигримовыми станами ОАО "ЧТПЗ" при прокатке труб размером 426×60 мм из стали марки 12Х1МФ и 377×30 мм из стали марки 15Х1М1Ф по существующей технологии и труб размером 325х30 мм из стали марки 12Х1МФ и 325×22 мм из стали марки 15Х1М1Ф по предлагаемой технологии. По существующей технологии горячекатаные трубы размером 426×60 мм катались из кованых заготовок размером 600×100×1750 мм, которые нагревались в печи до температуры 1270-1280°С, прошивались в стане косой прокатки в гильзы размером 620×135×2340 мм и прокатывались на пилигримовом стане в трубы размером 426×60×5600-5800 мм. В процессе приемки и сдачи в отходы по стенке и отесам отошли три трубы - крата длиной соответственно 2,75, 2,85 и 1,60 метра. Расходный коэффициент металла по горячекатаным трубам данной партии составил 1,257. Три трубы - крата с отклонениями от требований ТУ (брак) были нагреты в печи до температуры 1260-1270°С, что соответствует п.7 формулы изобретения, и прокатаны на пилигримовом стане в горячекатаные трубы размером 325×30 мм, что соответствует п.5 формулы изобретения. В производство было задано 4,14 тонн труб. Сдано 15,5 метров труб размером 325×30 мм, общим весом 3,61 тонны. Расходный коэффициент металла при перекате бракованных труб-кратов составил 1,147, а общий расходный коэффициент металла с учетом переката бракованных труб размером 426×60 мм составил 1,186, т.е получена экономия металла 71 кг на каждой тонне труб.

По существующей технологии горячекатаные трубы размером 377×30 мм катались из кованых заготовок размером 540×100×1750 мм, которые нагревались в печи до температуры 1270-1280°С, прошивались в стане косой прокатки в гильзы размером 550×105×2640 мм и прокатывались на пилигримовом стане в трубы размером 377×30×10000 - 10500 мм. В процессе приемки и сдачи в отходы по стенке и диаметру отошли пять труб-кратов длиной соответственно 1,75, 2,85, 2,55, 2,45 и 2,95 метра. Расходный коэффициент металла по горячекатаным трубам данной партии составил 1,239. Пять труб-кратов с отклонениями от требований ТУ (брак) были прокатаны на стане ХПТ 450 в трубы размером 325×22 мм, что соответствует п.6 формулы изобретения (обжатие по диаметру 52 мм, вытяжка µ=1,56). В производство было задано 3,441 тонны труб. Сдано 17,4 метра труб размером 325х22 мм, общим весом 3,05 тонны. Расходный коэффициент металла при перекате бракованных труб-кратов составил 1,125, а общий расходный коэффициент металла с учетом переката бракованных труб размером 377х30 мм составил 1,181, т.е получена экономия металла 58 кг на каждой тонне труб. Данные по производству бесшовных горячекатаных труб по ТУ 14-ЗР-55-2001 размером 426×60 и 377×30 мм, прокатанных на ТПА 8-16" с пилигримовыми станами по существующей технологии, бесшовных горячекатаных труб размером 325×30 мм и холоднокатаных размером 325×22 мм, прокатанных, соответственно, на ТПА 8-16" с пилигримовыми станами и на стане ХПТ 450 ОАО "ЧТПЗ" по предлагаемой технологии, приведены в таблице.

Из таблицы видно, что использование предложенного способа позволило за счет перекатки на ТПА 8-16" с пилигримовыми станами 4,14 тонны бракованных горячекатаных труб размером 426х60 мм в горячекатаные трубы размером 325×30 мм, дополнительно получить 3,61 тонны труб, а за счет перекатки 3,441 тонны бракованных горячекатаных труб размером 377×30 мм на стане ХПТ 450 дополнительно получить 3,05 тонны холоднокатаных труб размером 325×22 мм, отвечающих требованиям ТУ 14-3Р-55-2001.

Таким образом, использование предложенного способа производства бесшовных труб большого и среднего диаметров для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара за счет перекатки горячекатаных труб диаметром 325-530 мм с отклонениями по геометрическим размерам от требований ТУ14-ЗР-55-2001 позволит значительно снизить расходный коэффициент металла при переделе кованая заготовка, НЛЗ или слиток ЭШП - горячекатаная труба, а следовательно, снизить стоимость котельных труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2005 |

|

RU2297892C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТОВАРНЫХ ТРУБ РАЗМЕРОМ 325×13-15 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СТАЛИ МАРКИ 10Х9МФБ-Ш | 2012 |

|

RU2523376C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭШП И НЛЗ | 2006 |

|

RU2322314C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОМ 299×10-60 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СТАЛИ МАРКИ 10Х9МФБ-Ш | 2012 |

|

RU2522512C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОМ 299×10-13 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СТАЛИ МАРКИ 10Х9МФБ-Ш | 2013 |

|

RU2547360C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОМ 273×9-60 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА СТАЛИ МАРКИ 10Х9МФБ-Ш | 2013 |

|

RU2537413C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОМ 273×9-15 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СТАЛИ МАРКИ 10X9МФБ-Ш | 2012 |

|

RU2530099C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОМ 325×31-60 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СТАЛИ МАРКИ 10Х9МФБ-Ш | 2014 |

|

RU2570150C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОМ 299×10-60 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА СТАЛИ МАРКИ 10Х9МФБ-Ш | 2012 |

|

RU2522513C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОМ 325×13-15 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА СТАЛИ МАРКИ 10Х9МФБ-Ш | 2013 |

|

RU2534593C2 |

Изобретение относится к трубопрокатному производству, а именно к способу производства бесшовных труб большого и среднего диаметров для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара из горячекатаных труб - заготовок с отклонениями геометрических размеров от требований ТУ143Р-55-2001, ТУ14-3-460-2003. Способ включает выплавку слитков в электрических и мартеновских печах сталей 20, 15ГС, 15ХМ, 12Х1МФ, 15Х1М1Ф, 12Х2МФСР, 10Х9МФБ, 10Х9 В2МФБР, 12Х11 В2МФ, 08Х16Н9М2, 12Х18Н12Т и 10Х13Г12БС2Н2Д2, ковку слитков в поковки с уковом от 2,0 до 3,0 в зависимости от марки стали, непрерывную разливку стали марок 20, 15ГС, 12Х1МФ, 15Х1М1Ф и 15ХМ с последующей ковкой их в заготовки с уковом не менее 1,5, обрубку концов поковок с удалением усадочной и донной частей, выплавку слитков данных марок стали электрошлаковым переплавом, механическую обработку поковок и слитков электрошлакового переплава в заготовки на заданный диаметр, нагрев заготовок и слитков до температуры пластичности в зависимости от марки стали, прошивку их в станах косой прокатки в гильзы, прокатку гильз на пилигримовых станах в трубы диаметром 219-530 мм с толщинами стенок от 9,0 до 90 мм с вытяжками в зависимости от диаметра и толщины стенки, калибровку, правку, ультразвуковой контроль, отбраковку и приемку труб диаметром 219-245 мм обычной точности с допуском по диаметру ±1,0%, труб диаметром от 245 до 530 мм с допуском +1,25/-1,0%, труб диаметром 219-530 мм с допуском по толщине стенки +20/-5,0%, при этом трубы диаметром от 325 до 530 мм с толщинами стенок от 40 до 90 мм с отклонениями по геометрическим размерам комплектуют в трубы-заготовки партиями, нагревают до температуры пластичности и перекатывают на трубопрокатных установках с пилигримовыми станами в трубы меньшего диаметра и меньших толщин стенок, а трубы с толщинами стенок менее 40 мм перекатывают на станах ХПТ 250 и ХПТ 450 в трубы меньшего размера по стенке и диаметру. Обеспечивается снижение расходного коэффициента металла при переделе кованая заготовка, НЛЗ или слиток ЭШП - котельная труба и снижение стоимости котельных труб. 10 з.п.ф-лы, 1 табл.

1. Способ производства бесшовных труб большого и среднего диаметров для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара из слитков сталей марок 20, 15ГС, 15ХМ, 12Х1МФ, 15Х1М1Ф, выплавленных в электрических и мартеновских печах сталей, полученных непрерывной разливкой, и из слитков сталей марок 12Х2МФСР, 10Х9МФБ, 10Х9 В2МФБР, 12Х11 В2МФ, 08Х16Н9М2,12Х18Н12Т и 10Х13Г12БС2Н2Д2, выплавленных электрошлаковым переплавом и кованых в поковки с уковом от 2,0 до 3,0 в зависимости от марки стали с удалением усадочной и донной частей обрубкой концов поковок, включающий механическую обработку упомянутых слитков в заготовки на заданный диаметр, нагрев до температуры пластичности в зависимости от марки стали, прошивку их в станах косой прокатки в гильзы, прокатку гильз на пилигримовых станах в трубы диаметром 219-530 мм с толщинами стенок от 9,0 до 90 мм с вытяжками, в зависимости от диаметра и толщины стенки, калибровку, правку, ультразвуковой контроль, отбраковку и приемку труб диаметром 219-245 мм с допуском по диаметру ±1,0%, труб диаметром от 245 до 530 мм с допуском +1,25/-1,0%, труб диаметром 219-530 мм с допуском по толщине стенки +20/-5,0%, при этом трубы диаметром от 325 до 530 мм с толщинами стенок от 40 до 90 мм с отклонениями по геометрическим размерам комплектуют в трубы - заготовки партиями, нагревают до температуры пластичности и перекатывают на трубопрокатных установках с пилигримовыми станами в трубы меньшего диаметра и меньших толщин стенок, а трубы с толщинами стенок менее 40 мм перекатывают на станах холодной прокатки труб ХПТ250 и ХПТ450 в трубы меньшего размера по стенке и диаметру.

2. Способ по п.1, отличающийся тем, что для переката на трубопрокатных установках с пилигримовыми станами используют трубы - заготовки с отклонениями геометрических размеров длиной от 1500 до 3200 мм.

3. Способ по п.1, отличающийся тем, что для переката на трубопрокатных установках с пилигримовыми станами отбракованные трубы комплектуют в трубы - заготовки партиями не менее 10 штук по маркам стали, диаметрам и с разбросом номинальных размеров толщин стенок ±5,0 мм.

4. Способ по п.1, отличающийся тем, что для переката на станах ХПТ250 и ХПТ450 используют трубы - заготовки с отклонениями геометрических размеров длиной не короче 1000 мм.

5. Способ по п.1, отличающийся тем, что перекат труб - заготовок на трубопрокатных установках с пилигримовыми станами производят с обжатиями по диаметру от 100 до 200 мм и вытяжками от 2,0 до 15 в зависимости от геометрических размеров передельных труб - заготовок и товарных труб.

6. Способ по п.1, отличающийся тем, что перекат труб - заготовок на станах ХПТ250 и ХПТ450 производят с обжатиями по диаметру от 45 до 60 мм и вытяжками от 1,2 до 2,0 в зависимости от геометрических размеров передельных труб - заготовок и товарных труб.

7. Способ по п.1, отличающийся тем, что отбракованные трубы - заготовки для переката на трубопрокатных установках с пилигримовыми станами нагревают в методических печах на 10-20°С ниже температуры пластичности заготовок аналогичных марок стали для прокатки по технологии: нагрев - прошивка - прокатка на трубопрокатных установках с пилигримовыми станами.

8. Способ по п.6, отличающийся тем, что отбракованные трубы - заготовки сталей марок 12Х2МФСР, 10Х9МФБ, 10Х9В2МФБР, 12Х11В2МФ, 08Х16Н9М2, 12Х18Н12Т и 10Х13Г12БС2Н2Д2 перекатывают только на станах ХПТ250 и ХПТ450 с обжатиями по стенке не более 5,0 мм.

9. Способ по п.6, отличающийся тем, что товарные трубы на станах ХПТ 250 и ХПТ 450 производят по геометрическим размерам повышенной точности.

10. Способ по п.7, отличающийся тем, что посад труб - заготовок диаметром 325-426 мм в печь производят по 4, труб - заготовок диаметром 465-530 мм по 2 в ряд, а кантовку их в процессе нагрева вдоль печи производят, соответственно, по 4 и 2 штуки на угол 150°≤α≤210°.

11. Способ по п.7, отличающийся тем, что посад труб - заготовок для нагрева в методической печи длиной 1500-2000 мм производят в 2 ряда, а труб - заготовок длиной 2100-3200 мм в один ряд.

| RU 2005114094 А, 20.11.2006 | |||

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ КОТЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭШП И НЛЗ | 2004 |

|

RU2275977C2 |

| RU 2005114090 А, 20.11.2006 | |||

| СПОСОБ ПРОИЗВОДСТВА КОТЕЛЬНЫХ ТРУБ ИЗ НЕПРЕРЫВНО-ЛИТОЙ ЗАГОТОВКИ | 2004 |

|

RU2288058C2 |

| СПОСОБ ПРОИЗВОДСТВА КОТЕЛЬНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ СЛИТКОВ ЭШП | 1998 |

|

RU2180874C2 |

| WO 2005063421 A1, 14.07.2005. | |||

Авторы

Даты

2009-04-27—Публикация

2007-02-14—Подача