Изобретение относится к трубопрокатному производству, а именно к способу производства бесшовных горячедеформированных механически обработанных труб размером 610×36,53×3200-3550 мм из стали марки 08Х18Н10Т-Ш для объектов атомной энергетики, и может быть использовано при производстве передельных гильз-заготовок на трубопрокатной установке 8-16″ с пилигримовыми станами, имеющей в своем составе стан поперечно-винтовой прокатки, с последующей механической обработкой - расточкой и обточкой их в товарные трубы увеличенной длины по ТУ 14-3Р-197-2001.

В практике трубного производства известен способ изготовления труб большого и среднего диаметров на трубопрокатных установках с пилигримовыми станами из сталей марок 08Х18Н12Т, 08Х10Н20Т2, включающий нагрев полой центробежно-литой заготовки и ее прокатку на пилигримовом стане (ТИ 158-Тр.ТБ1-63-98. ″Изготовление бесшовных горячекатаных труб из стали марки 08Х18Н12Т для химического машиностроения по ТУ 14-3-743-78″. ТИ 158-Тр.ТБ 1-6-94. ″Изготовление труб из стали марок 08Х10Н20Т2 и 08Х10Н16Т2 для выдвижных систем по ТУ 14-3-1564-88″).

Недостатком указанного способа является использование полой центробежно-литой заготовки низкого качества ввиду отсутствия технологии прошивки в станах поперечно-винтовой прокатки заготовок диаметром более 580 мм с высоким содержанием Cr и Ni, а также из-за малой мощности привода прошивного стана.

При прошивке заготовок диаметром более 500 мм из коррозионностойких труднодеформируемых марок стали и сплавов из-за повышенных деформаций под воздействием растягивающих напряжений возникают трещины и разрывы на гильзах, что приводит к браку и не дает возможности дальнейшего их передела, а также из-за повышенных нагрузок при прошивке, приводящих к остановке двигателя прошивного стана и прекращению процесса.

В трубопрокатном производстве известен способ прокатки передельных труб на установках с пилигримовыми станами из коррозионностойких труднодеформируемых марок стали и сплавов типа 20Х25Н25ТЮ-Ш размером 325×40 мм для изготовления водоохлаждаемых печных роликов размером 295×22×2750 мм и жаростойких труб размером 325×12 мм по ГОСТ из стали марки 06ХН28МДТ (ЭИ-943), включающий сверление и расточку слитков размером 460×1600 мм на диаметр 275 и 325+5/-0 мм, нагрев их до температуры пластичности, прокатку на пилигримовом стане в трубы размером 325×40 и 325×25 мм с последующей обточкой и расточкой в трубы с заданными геометрическими размерами (протокол №1031 согласования условий поставки труб из сталей марок 06ХН28МДТ и 20Х25Н25ТЮ-Ш от 14.12.2000 г. и письмо-указание на опытно-промышленные прокатки передельных труб размером 325×40 и 335×25 мм).

Недостатком данного способа является использование расточенных слитков-гильз с внутренним диаметром больше диаметра дорна на 25-35 мм, т.к. при меньшем зазоре на внутренней поверхности труб образуются дефекты в виде рванин, затяжки дорнов, даже с повышенной конусностью, а это в свою очередь приводит к повышенному расходу дорогостоящего металла.

В трубной промышленности известен способ производства горячедеформированных товарных и передельных труб большого и среднего диаметров (273-465 мм с отношением D/S=8-12,5) из коррозионностойких трудно-деформируемых марок стали и сплавов на ТПУ с пилигримовыми станами (патент РФ №2247612 от 06.05.2003 г.), включающий сверловку слитков ЭШП или заготовок диаметром 380-500 мм, выдержку на колосниках при температуре 500-550°C в течение 70-95 минут в зависимости от диаметра, нагрев до температуры пластичности 1120-1140°C со скоростью 1,4-1,5 град./мин, прошивку заготовок в гильзы размер в размер по диаметру при скорости вращения валков 25-40 оборотов в минуту на оправке диаметром, обеспечивающим редуцирование на пилигримовом стане не менее 25 мм, первую прошивку слитков ЭШП (заготовок) диаметром 460-600 мм в стане поперечно-винтовой прокатки ведут с вытяжкой 1,2-1,4 при скорости вращения рабочих валков 15-25 оборотов в минуту, а вторую и последующие (при необходимости) прошивки (раскатки) с подъемом или посадом по диаметру не более 5,0% и вытяжкой 1,5-1,75 при скорости вращения валков 25-50 оборотов в минуту, холодные гильзы после первой прошивки диаметром 460-600 мм с отношением D/S=3,0-4,5 выдерживают на колосниках при температуре 400-500°C в течение 50-70 минут в зависимости от диаметра и толщины стенки, затем нагревают до температуры пластичности 1100-1260°C со скоростью 1,6-1,8 градуса в минуту в зависимости от марки стали, а гильзы после прошивного стана с температурой 600-800°C равномерно нагревают до температуры пластичности 1100-1260°C со скоростью 1,7-2,0 градуса в минуту, перед выдачей из печи гильзы выдерживают в течение 45-60 минут при температуре пластичности с кантовкой через 10-15 минут на угол 180°, процесс прошивки, от захвата слитков ЭШП (заготовок) до полного нахождения на оправку, ведут с уменьшением числа оборотов рабочих валков с 25 до 15, установившийся процесс прошивки ведут при 15-20 оборотах в минуту, а на выходе гильзы из валков число оборотов увеличивают до 35-40, процесс прошивки - раскатки, от захвата гильзы до полного нахождения на оправку, ведут с уменьшением числа оборотов рабочих валков с 50 до 20, установившийся процесс раскатки при 20-25 оборотах в минуту, а на выходе гильзы из валков число оборотов увеличивают до 45-50, прокатку труб на пилигримовом стане ведут с вытяжкой µ=3,0-5,0.

Недостатком данного способа является невозможность производства товарных и передельных горячекатаных труб диаметром более 465 мм с отношением D/S более 12,5 на ТПУ 8-16″ с пилигримовыми станами и невозможность задачи заготовок и гильз в стан поперечно-винтовой прокатки более 2100 мм и выдачи из стана передельных гильз-заготовок более 3700 мм. Увеличение числа оборотов рабочих валков на выходе гильз-заготовок и передельных гильз-заготовок, при прошивке и раскатке, приводит к увеличению скорости деформирования, что приводит к росту величины зерна, которое согласно ТУ 14-3Р-197-2001 не должно превышать третьего балла, а прошивка заготовок диаметром более 500 мм из трудно деформируемых марок стали и сплавов приводит к образованию утяжин за счет разности скоростей течения металла наружных и внутренних слоев гильз-заготовок.

Наиболее близкими техническими решениями являются способ поперечно-винтовой прокатки (авт. свид. СССР №371993/ Открытия. Изобретения. Товарные образцы. Товарные знаки. 1974. №31 и А.В. Сафьянов, И.Н. Потапов, Б.П. Картушов и др. / Совершенствование прошивки трубной заготовки в неустановившихся режимах // Сталь. 1976. №12, с.1115-1117).

Недостатком данных решений является то, что первое говорит о том, что в валки поперечно-винтовой прокатки задают заготовку, торцы которой имеют сферическую выпуклую поверхность, не конкретизируя ее геометрические размеры, а во втором приведена формула для определения радиуса кривизны сферической выпуклой поверхности заготовок, исходя только из очага деформации, т.е. без учета геометрических размеров и марки стали прошиваемых заготовок и не дано разграничение геометрических размеров профилирования передних и задних концов, которое очень важно при прошивке заготовок из труднодеформируемых марок стали и сплавов, особенно при прошивке заготовок диаметром более 500 мм.

Задачей предложенного способа производства бесшовных горячедеформированных механически обработанных труб размером 610×36,53×3200-3550 мм из стали марки 08Х18Н10Т-Ш для объектов атомной энергетики является получение передельных гильз-заготовок повышенной длины, за счет снижения концевой обрези из-за утяжин, и с одинаковыми механическими свойствами по длине передельных гильз-заготовок, а следовательно, товарных труб размером 610×36,53×3200-3550 мм из стали марки 08Х18Н10Т для объектов атомной энергетики с повышенными геометрическими размерами и качеством поверхности с отметкой ″для АЭС″ и приемкой инспекцией Госатомнадзора РФ. Трубы данного размера из стали марки 08Х18Н10Т-Ш способом горячей прокатки и тем более на ТПУ с пилигримовыми станами нигде в мире не производятся.

Технический результат достигается тем, что в известном способе производства бесшовных горячедеформированных механически обработанных труб размером 610×36,53×3200-3550 мм из стали марки 08Х18Н10Т-Ш для объектов атомной энергетики, включающем отливку слитков ЭШП размером 630±10×1750±50 мм, обточку их в заготовки и сверление сквозного отверстия с получением заготовки размером 610±10×100±5×1750±50 мм, профилирование ее донного и усадочного концов, наружные поверхности которых имеют сферическую выпуклую форму, при этом донный конец является передним по ходу прошивки, усадочный конец - задним по ходу прошивки, значения геометрических размеров их наружных поверхностей определяют из выражений:

Lпроф.п.к.=(0,62-0,69)lк.п.,

где Lпроф.п.к =190±10 - длина спрофилированного донного конца заготовки, мм; lк.п.=290 - длина конуса прошивки рабочих валков прошивного стана ТПА 8-16″ с пилигримовыми станами ОАО ″ЧТПЗ″, мм;

Lпроф.з.к.=(0,43-0,47)lк.п.,

где Lпроф.п.к.=130±5,0 - длина спрофилированного заднего усадочного конца заготовки, мм;

Dп.т.=Dз-Dв.п.+Dв.н.к.п.,

где Dп.т.=555±5,0 - диаметр донного торца спрофилированной заготовки, мм; Dз=610±10 - наружный диаметр заготовки, мм; Dв.п.=740 - диаметр рабочего валка в пережиме, мм; Dв.н.к.п.=685 - диаметр рабочего валка в начале конуса прошивки, мм;

Dз.т.=Dз-Dв.п.+Dв.с.н.о.,

где Dз.т.=570±5,0 - диаметр усадочного торца спрофилированной заготовки, мм; Dв.с.н.о.=726 - диаметр рабочего валка в сечении носка оправки, мм;

Rп.п.к=(0,98-1,0)Rз,

где Rп.п.к.=600±5,0 - радиус сферической выпуклой поверхности донного конца заготовки, большее значение которого относится к заготовкам большего диаметра, а меньшее к заготовкам меньшего диаметра, мм;

Rз - радиус заготовки, мм;

Rп.з.к=(0,81-0,83)Rз,

где Rп.з.к.=500±5,0 - радиус сферической выпуклой поверхности усадочного конца заготовки, большее значение которого относится к заготовкам большего диаметра, а меньшее к заготовкам меньшего диаметра, мм, заготовки нагревают до температуры пластичности, прошивают в стане поперечно-винтовой прокатки на оправке диаметром 325 мм с подъемом по диаметру от 0 до 3,3% в гильзы-заготовки размером 620×340вн.×2170-2460 мм, при этом скорость деформирования на выходе задних концов гильз-заготовок из валков на длину, равную 0,25-0,50 длины очага деформации, снижают на 20-25%, нагревают гильзы-заготовки с холодного посада до температуры пластичности и осуществляют прошивку - раскатку в стане поперечно-винтовой прокатки на оправке диаметром 485 мм с подъемом по диаметру 4,8-5,0% в передельные гильзы-заготовки размером 650×500вн.×3310-3700 мм, при этом скоростью деформирования Vвых. на выходе задних концов передельных гильз-заготовок из валков на длину, равную длине очага деформации, снижают до значения, которое определяют из выражения:

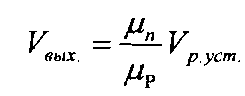

,

,

где µп - вытяжка при прошивке заготовок в гильзы-заготовки; µР - вытяжка при раскатке гильз-заготовок в передельные гильзы-заготовки; Vр.уст. - скорость вращения валков при установившемся процессе раскатки, об/мин, затем производят термическую обработку гильз-заготовок, расточку и обточку с чистотой поверхности Rz не более 20 мкм в товарные трубы, отрезку колец для проведения механических испытаний, подрезку концов, снятие фаски, ультразвуковой контроль и приемку на соответствие требованиям технических условий.

Перераспределение деформационных параметров за счет двойной прошивки слитков ЭШП стали марки 08Х18Н10Т-Ш в сочетании с геометрическими параметрами профилирования и технологическими параметрами прошивки (прошивка и раскатка с подъемом по диаметру с разной скоростью деформирования) позволили снизить нагрузки на привод прошивного стана и получить передельные гильзы-заготовки под механическую обработку - обточку и расточку для получения необходимых геометрических размеров товарных труб размером 610×36,53×3200-3550 мм, а скорость деформирования гильз-заготовок и передельных гильз-заготовок позволили получить передельные гильзы-заготовки с необходимыми механическими свойствами металла, отвечающими требованиям ТУ 14-3Р-197-2001. Использование предложенных геометрических размеров слитков ЭШП под первую прошивку, геометрических размеров спрофилированных концов и технологических параметров прошивки слитков и раскатки гильз-заготовок в передельные гильзы-заготовки позволили впервые в мировой практике на ТПУ 8-16″ с пилигримовыми станами получить качественные передельные гильзы-заготовки необходимого размера для дальнейшей переработки их в товарные трубы размером 610×36,53×3200-3550 мм.

Сопоставительный анализ с прототипами показал, что заявляемый способ отличается тем, что донный конец является передним по ходу прошивки, усадочный конец - задним по ходу прошивки, значения геометрических размеров их наружных поверхностей определяют из выражений:

Lпроф.п.к.=(0,62-0,69)lк.п.,

где Lпроф.п.к.=190±10 - длина спрофилированного донного конца заготовки, мм; lк.п.=290 - длина конуса прошивки рабочего валков прошивного стана ТПА 8-16″ с пилигримовыми станами ОАО ″ЧТПЗ″, мм;

Lпроф.з.к.=(0,43-0,47)lк.п.,

где Lпроф.з.к=130±5,0 - длина спрофилированного заднего усадочного конца заготовки, мм;

Dп.т.=Dз-Dв.п.+Dв.н.к.п.,

где Dп.т.=555±5,0 - диаметр донного торца спрофилированной заготовки, мм; Dз=610±10 - наружный диаметр заготовки, мм; Dв.п.=740 - диаметр рабочего валка в пережиме, мм; Dв.н.к.п.=685 - диаметр рабочего валка в начале конуса прошивки, мм;

Dз.т.=Dз-Dв.п.+Dв.с.н.о.,

где Dз.т.=570±5,0 - диаметр усадочного торца спрофилированной заготовки, мм; Dв.с.н.о.=726 - диаметр рабочего валка в сечении носка оправки, мм;

Rп.п.к=(0,98-1,0)Rз,

где Rп.п.к.=600±5,0 - радиус сферической выпуклой поверхности донного конца заготовки, большее значение которого относится к заготовкам большего диаметра, а меньшее к заготовкам меньшего диаметра, мм;

Rз - радиус заготовки, мм;

Rп.з.к=(0,81-0,83)Rз,

где Rп.з.к.=500±5,0 - радиус сферической выпуклой поверхности усадочного конца заготовки, большее значение которого относится к заготовкам большего диаметра, а меньшее к заготовкам меньшего диаметра, мм, заготовки нагревают до температуры пластичности, прошивают в стане поперечно-винтовой прокатки на оправке диаметром 325 мм с подъемом по диаметру от 0 до 3,3% в гильзы-заготовки размером 620×340вн.×2170-2460 мм, при этом скорость деформирования на выходе задних концов гильз-заготовок из валков на длину, равную 0,25-0,50 длины очага деформации, снижают на 20-25%, нагревают гильзы-заготовки с холодного посада до температуры пластичности и осуществляют прошивку - раскатку в стане поперечно-винтовой прокатки на оправке диаметром 485 мм с подъемом по диаметру 4,8-5,0% в передельные гильзы-заготовки размером 650×500вн.×3310-3700 мм, при этом скоростью деформирования Vвых. на выходе задних концов передельных гильз-заготовок из валков, на длину, равную длине очага деформации, снижают до значения, которое определяют из выражения:

,

,

где µп - вытяжка при прошивке заготовок в гильзы-заготовки; µP - вытяжка при раскатке гильз-заготовок в передельные гильзы-заготовки; Vр.уст. - скорость вращения валков при установившемся процессе раскатки, об/мин, затем производят термическую обработку гильз-заготовок, расточку и обточку с чистотой поверхности Rz не более 20 мкм в товарные трубы, отрезку колец для проведения механических испытаний, подрезку концов, снятие фаски, ультразвуковой контроль и приемку на соответствие требованиям технических условий. Таким образом, заявляемый способ соответствует критерию ″изобретательский уровень″.

Сравнение заявляемого решения (способа) не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии условию патентоспособности ″изобретательский уровень″.

Способ опробован на трубопрокатной установке с пилигримовыми станами 8-16″ ОАО ″ЧТПЗ″ при прокатке передельных гильз-заготовок размером 650×500вн.×3400-3700 мм из стали марки 08Х18Н10Т-Ш под механическую обработку для получения труб размером 610×36,53×3200-3550 мм по ТУ 14-3Р-197-2001 для объектов атомной энергетики.

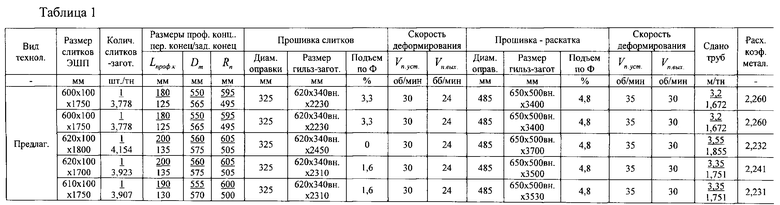

Данные по производству опытно-промышленной партии горячедеформированных механически обработанных труб размером 610×36,53×3200-3550 мм по ТУ 14-3Р-197-2001 из стали марки 08Х18Н10Т-Ш для объектов атомной энергетики по предлагаемой технологи приведены в таблице 1. В таблице отсутствуют сравнительные данные, т.к. трубы данного размера не только на ТПУ 8-16″, но и в мире, данным способом не производились и не производятся. Из таблицы видно, что в производство было задано 5 слитков-заготовок ЭШП: два размером 600×100×1750 мм, один размером 620×100×1800, один размером 620×100×1700 и один слиток размером 610×100×1750 мм. Донные и усадочные концы слитков-заготовок ЭШП были спрофилированы в соответствии с формулой изобретения, а именно, длины спрофилированных донных концов составили, соответственно, 180, 180, 200, 200 и 190 мм, а усадочных 125, 125, 135, 135 и 130 мм. Диаметры донных концов спрофилированных слитков-заготовок составили, соответственно, 550, 550, 560, 560 и 555 мм, а усадочных 565, 565, 575, 575 и 570 мм. Радиусы сферических выпуклых поверхностей донных концов слитков-заготовок составили, соответственно, 595, 595, 605, 605 и 600 мм, а усадочных 495, 495, 505, 505 и 500 мм. Данные по геометрическим размерам профилированных концов приведены в таблице. Слитки ЭШП были нагреты в методической печи до температуры пластичности стали 08Х18Н10Т, а именно до температуры 1265-1270°C, и прошиты на оправке диаметром 325 мм в стане поперечно-винтовой прокатки в гильзы-заготовки размером 620×340вн.×2230-2450 мм с подъемом по диаметру от 0 до 3,3%. Для получения равномерного зерна по длине гильз-заготовок скорость деформирования задних концов на длине 0,25-0,50 длины очага деформации (780 мм) была снижена на 20%, т.е. с 30 до 24 оборотов рабочих валков в минуту. Гильзы- заготовки с холодного посада были нагреты в методической печи до температуры 1250-1260°C и прошиты - раскатаны в стане поперечно-винтовой прокатки на оправке диаметром 485 мм в передельные гильзы-заготовки размером 650×500вн.×3400-3700 мм с подъемом по диаметру 4,8%. Скорость деформирования задних концов гильз-заготовок была снижена на 14,3% с 35 до 30 об/мин. Изменение скоростного режима деформирования гильз-заготовок и передельных гильз-заготовок (прошивки и раскатки) позволило получить зерно по длине гильз 4-5 баллов, а режим термической обработки - получить механические свойства металла труб, полностью удовлетворяющие требованиям ТУ 14-3Р-197-2001. За счет профилирования концов слитков ЭШП была значительно снижена концевая обрезь, что позволило увеличить их длину, а следовательно, и длину товарных труб размером 610×36,53 мм на 200-250 мм. После термической обработки передельные гильзы-заготовки были переданы на участок по обработке слитков, заготовок и труб специального назначения, где они были обточены и расточены в товарные трубы размером 610±3,2×36,53±2,75×3200-3550 мм. От труб с концевых участков были отобраны темплеты и переданы в испытательный центр для проведения контрольных испытаний. Испытания показали, что металл труб по всем параметрам соответствует требованиям ТУ 14-3Р-197-2001. Трубы прошли УЗК в соответствии с требованиями ТУ 14-3Р-197-2001. При УЗК дефектов на трубах обнаружено не было. Затем трубы были сторцованы, снята двухсторонняя фаска под углом 35-40° с притуплением по центру толщины стенки 8±2,0 мм, предъявлены представителю ГАН РФ и приняты в соответствии с ТУ и отправлены заказчику.

Использование предлагаемого способа позволило освоить на ТПУ 8-16″ с пилигримовыми станами производство качественных горячедеформированных передельных гильз-заготовок размером 650×500вн.×3400-3700 мм из слитков-заготовок электрошлакового переплава стали марки 08Х18Н10Т-Ш размером 610±10×100±5,0×1750±50 мм, которые после аустенизации были расточены и обточены на размер 610×36,53×3200-3550 мм, сданы в полном соответствии с требованиями ТУ 14-3Р-197-2001 по механическим свойствам, геометрическим размерам и качеству поверхности. Использование технических решений, приведенных в формуле изобретения, позволило увеличить длину товарных труб на 200-250 мм и получить 4-5 балл зерна по длине труб. Расходный коэффициент металла по данной партии труб составил от 2,231 до 2,260 в зависимости от размеров слитков ЭШП, т.е. получить снижение на 70-80 кг на каждой тонне труб.

Данные по производству опытно-промышленной партии горячедеформированных механически обработанных труб размером 610×36,53×3200-3550 мм из стали марки 08Х18Н10Т-Ш для объектов атомной энергетики по предлагаемой технологии

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАГОТОВКА-СЛИТОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА ПОД ПРОШИВКУ И ПОСЛЕДУЮЩУЮ РАСКАТКУ ЕЕ НА ДВУХВАЛКОВОМ СТАНЕ ПОПЕРЕЧНО- ВИНТОВОЙ ПРОКАТКИ В ПЕРЕДЕЛЬНЫЕ ГИЛЬЗЫ-ЗАГОТОВКИ ДЛЯ ПРОИЗВОДСТВА МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 610×36,53×3200-3550 мм ИЗ СТАЛИ МАРКИ 08Х18Н10Т ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2530430C1 |

| ЗАГОТОВКА ПОД ПРОШИВКУ И ПОСЛЕДУЮЩУЮ РАСКАТКУ НА ДВУХВАЛКОВОМ СТАНЕ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ В ГИЛЬЗЫ-ЗАГОТОВКИ РАЗМЕРОМ 650×500ВН.×3250-3650 мм ДЛЯ ПЕРЕДЕЛА ИХ В МЕХАНИЧЕСКИ ОБРАБОТАННЫЕ ТРУБЫ РАЗМЕРОМ 610×36,53×3150-3550 мм ИЗ СТАЛИ МАРКИ 15Х5М ДЛЯ КОММУНИКАЦИЙ НЕФТЕПЕРЕРАБАТЫВАЮЩИХ ЗАВОДОВ С ГЕОМЕТРИЧЕСКИМИ РАЗМЕРАМИ ПОВЫШЕННОЙ ТОЧНОСТИ | 2013 |

|

RU2533612C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 610Х36,53Х3000-3400 ММ ИЗ СТАЛИ МАРКИ 08Х18Н10Т-Ш ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2537412C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 610×36,53×3550±50 мм ИЗ СТАЛИ МАРКИ 15X5М ДЛЯ КОММУНИКАЦИЙ НЕФТЕПЕРЕРАБАТЫВАЮЩИХ ЗАВОДОВ С ГЕОМЕТРИЧЕСКИМИ РАЗМЕРАМИ ПОВЫШЕННОЙ ТОЧНОСТИ | 2013 |

|

RU2537670C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 610×36, 53×3100-3300 мм ДЛЯ КОММУНИКАЦИЙ НЕФТЕПЕРЕРАБАТЫВАЮЩИХ ЗАВОДОВ С ПОВЫШЕННЫМИ ТРЕБОВАНИЯМИ ПО ГЕОМЕТРИЧЕСКИМ РАЗМЕРАМ | 2013 |

|

RU2542153C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 610×36,53×3000-3450 мм ИЗ СТАЛИ МАРКИ 15Х5М ДЛЯ КОММУНИКАЦИЙ НЕФТЕПЕРЕРАБАТЫВАЮЩИХ ЗАВОДОВ С РАВНОМЕРНЫМИ МЕХАНИЧЕСКИМИ СВОЙСТВАМИ ПО ДЛИНЕ И ГЕОМЕТРИЧЕСКИМИ РАЗМЕРАМИ ПОВЫШЕННОЙ ТОЧНОСТИ | 2013 |

|

RU2537638C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 610×36,53 мм ИЗ СТАЛИ МАРКИ 15Х5М ДЛЯ КОММУНИКАЦИЙ НЕФТЕПЕРЕРАБАТЫВАЮЩИХ ЗАВОДОВ | 2013 |

|

RU2545948C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 610×36,53 мм ИЗ СТАЛИ МАРКИ 15Х5М ДЛЯ КОММУНИКАЦИЙ НЕФТЕПЕРЕРАБАТЫВАЮЩИХ ЗАВОДОВ С ПОВЫШЕННЫМИ ТРЕБОВАНИЯМИ ПО ГЕОМЕТРИЧЕСКИМ РАЗМЕРАМ | 2013 |

|

RU2530113C1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ ИЗ ЛЕГИРОВАННЫХ И МАЛОЛЕГИРОВАННЫХ МАРОК СТАЛИ, ПРОКАТКИ ИЗ НИХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2006 |

|

RU2346765C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 610×28-32×5300-6000 мм ИЗ СТАЛЕЙ МАРОК 15Х1М1Ф И 10Х9МФБ-Ш ДЛЯ ТРУБОПРОВОДОВ ПРОМЕЖУТОЧНОГО ПЕРЕГРЕВА ПАРА КОТЕЛЬНЫХ УСТАНОВОК | 2012 |

|

RU2527523C2 |

Изобретение относится к производству труб для объектов атомной энергетики. Слитки ЭШП обтачивают в заготовки, сверлят сквозное отверстие. Профилируют донный и усадочный концы заготовки, наружные поверхности которых имеют сферическую форму. Заготовки нагревают до температуры пластичности и прошивают в стане винтовой прокатки в гильзы-заготовки. Скорость деформирования на выходе задних концов гильз-заготовок из валков на длину, равную 0,25-0,50 длины очага деформации, снижают на 20-25%. Нагревают гильзы-заготовки с холодного посада до температуры пластичности и прошивают-раскатывают в стане винтовой прокатки в передельные гильзы-заготовки. Скорость деформирования Vвых. на выходе задних концов передельных гильз-заготовок из валков на длину, равную длине очага деформации снижают до значения, которое определяют из выражения:

Способ производства бесшовных горячедеформированных труб размером 610×36,53×3200-3550 мм из стали марки 08Х18Н10Т-Ш для объектов атомной энергетики, включающий отливку слитков ЭШП размером 630±10×1750±50 мм, обточку их в заготовки и сверление сквозного отверстия, с получением заготовки размером 610±10×100±5,0×1750±50 мм, профилирование ее донного и усадочного концов, наружные поверхности которых имеют сферическую выпуклую форму, при этом донный конец является передним по ходу прошивки, усадочный конец - задним по ходу прошивки, а значения геометрических размеров их наружных поверхностей определяют из выражений:

Lпроф.п.к.=(0,62-0,69)lк.п.,

где Lпроф.п.к=190±10 - длина спрофилированного донного конца заготовки, мм;

lк.п.=290 - длина конуса прошивки рабочих валков прошивного стана ТПА 8-16′′ с пилигримовыми станами, мм;

Lпроф.з.к.=(0,43-0,47)lк.п.,

где Lпроф.з.к=130±5,0 длина спрофилированного усадочного конца заготовки, мм;

Dп.т.=Dз-Dв.п+Dв.н.к.п.,

где Dп.т.=555±5,0 - диаметр донного торца спрофилированной заготовки, мм;

Dз=610±10 - наружный диаметр заготовки, мм;

Dв.п.=740 - диаметр рабочего валка в пережиме, мм;

Dв.н.к.п.=685 - диаметр рабочего валка в начале конуса прошивки, мм;

Dз.т.=Dз-Dв.п.+Dв.с.н.о.,

где Dз.т.=570±5,0 - диаметр усадочного торца спрофилированной заготовки, мм;

Dв.с.н.о.=726 - диаметр рабочего валка в сечении носком оправки, мм;

Rп.п.к.=(0,98-1,0)Rз,

где Rп.п.к.=600±5,0 - радиус сферической выпуклой поверхности донного конца заготовки, большее значение которого относится к заготовкам большего диаметра, а меньшее к заготовкам меньшего диаметра, мм;

Rз - радиус заготовки, мм;

Rп.з.к.=(0,81-0,83)Rз,

где Rп.з.к.=500±5,0 - радиус сферической выпуклой поверхности усадочного конца заготовки, большее значение которого относится к заготовкам большего диаметра, а меньшее к заготовкам меньшего диаметра, мм;

заготовки нагревают до температуры пластичности и прошивают в стане винтовой прокатки на оправке диаметром 325 мм с подъемом по диаметру от 0 до 3,3% в гильзы-заготовки размером 620×340вн.×2170-2460 мм, при этом скорость деформирования на выходе задних концов гильз-заготовок из валков на длину, равную 0,25-0,50 длины очага деформации, снижают на 20-25%, нагревают гильзы-заготовки с холодного посада до температуры пластичности и осуществляют прошивку-раскатку в стане винтовой прокатки на оправке диаметром 485 мм с подъемом по диаметру 4,8-5,0% в передельные гильзы-заготовки размером 650×500вн.×3310-3700 мм, при этом скорость деформирования Vвых. на выходе задних концов передельных гильз-заготовок из валков на длину, равную длине очага деформации, снижают, до значения, которое определяют из выражения:

где µп - вытяжка при прошивке заготовок в гильзы-заготовки,

µР - вытяжка при раскатке гильз-заготовок в передельные гильзы-заготовки,

Vр.уст. - скорость вращения валков при установившемся процессе раскатки, об/мин;

затем производят термическую обработку гильз-заготовок, расточку и обточку с чистотой поверхности Rz не более 20 мкм в товарные трубы, отрезку колец для проведения механических испытаний, подрезку концов, снятие фаски, ультразвуковой контроль и приемку товарных труб на соответствие требованиям технических условий.

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ КОТЕЛЬНЫХ ТОЛСТОСТЕННЫХ ТРУБ РАЗМЕРОМ 377×50 И 465×75 мм НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ТРУБОПРОВОДОВ ТЕПЛОВЫХ УГОЛЬНЫХ БЛОКОВ С СУПЕРСВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2006 |

|

RU2386498C2 |

| 0 |

|

SU371993A1 | |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ ДИАМЕТРОМ 530-550 мм ИЗ КОРРОЗИОННО-СТОЙКИХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТПУ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ | 2007 |

|

RU2387501C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭШП И НЛЗ | 2005 |

|

RU2297891C2 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ ПОВЫШЕННОГО КАЧЕСТВА ИЗ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ МАРКИ 08Х18Н10Т-Ш ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2008 |

|

RU2401169C2 |

| US 4798071 A, 17.01.1989 | |||

Авторы

Даты

2014-12-10—Публикация

2013-03-12—Подача