Изобретение относится к области гидрометаллургии, в частности к выщелачиванию железа из оксидно-рудного техногенного сырья, удалению окалины с углеродистой стали, и может быть использовано для промывок теплоэнергетического оборудования (паровых котлов и систем коммуникации).

Известен способ удаления окалины (патент RU 2169794 C1), заключающийся в применении многостадийного метода очистки металлических поверхностей от отложений с использованием в щелочной среде ОЭДФ и сульфита натрия. Недостатком данного способа удаления окалины является повышение охрупчивания металла за счет наводораживания стали, связанное с использованием сульфита натрия. Использование неоптимальных режимов удаления окалины резко повышает время снятия отложений до 48 часов.

В патенте RU 2119553 C1 предлагается сложная композиция раствора, содержащая в своем составе дорогостоящие вещества (малеиновую, сульфомалеиновую кислоты, моно(алкиловые, диоксиалкиловые) эфиры сульфомалеиновой кислоты), не производимые в России в больших объемах, что резко повышает стоимость применяемого метода. В указанной заявке предлагают использовать очищенные вещества, что экономически не выгодно. Кроме того, к недостаткам метода следует отнести невозможность использования отработанных растворов. Условия, предложенные в изобретении, не соответствуют оптимальному режиму удаления окалины (φ=0,2 В и pH 2).

Наиболее близким по технической сущности решением, выбранным в качестве прототипа, является способ удаления окалины с использованием раствора для очистки стальной и латунной поверхностей теплоэнергетического оборудования (патент SU 1805687 A1), заключающийся в использовании ЭДТА и пероксида водорода в кислой среде.

В известном способе удаления отложений, выбранном в качестве прототипа, увеличение скорости растворения отложений достигается использованием комплексонов ЭДТА в условиях pH 8-8,5 при 40-50°С.

Недостатком данного способа является создание в растворе высокого положительного потенциала, который затрудняет растворение оксидов железа. Для создания раствора в изобретении необходимо применение химически чистых веществ, что резко повышает стоимость метода. Кроме того, данные растворы рекомендуется использовать только один раз, с последующим удалением отработанного раствора.

Исследования показали, что наиболее эффективным способом удаления окалины с углеродистых сталей является использование регенерированных протонированных комплексонатов железа (II) с ЭДТА (или ОЭДФ) при pH 1,5-3,5 в деаэрированных растворах.

В изобретении решается задача полного растворения окалины с поверхности стального оборудования при сохранении физико-химических параметров металла и повышения скорости выщелачивания оксидов железа из различных оксидно-рудных фаз.

Поставленная задача решается тем, что используется протонированный комплекс (Fe(II) с этилендиаминтетрауксусной кислотой (ЭДТА) или оксиэтилидендифосфоновой кислотой (ОЭДФ)) состава FeHY- (где Y - это анион кислоты в случае использования ЭДТА состава HC10N2O8 3-, в случае использования ОЭДФ состава C2O7P2H4 3-) в концентрации от 0,01 до 0,1 моль/л (2-20 г/л), содержащего в композиции ЭДТА (ОЭДФ) в пределах концентрации от 0,002 до 0,005 моль/л (5-20 г/л), H2SO4 0,01-0,02 моль/л (1-2 г/л), гидразин 0,0003 моль/л (0,01 г/л). Предлагаемый способ позволяет повысить скорость удаления оксидно-солевых отложений с поверхности в 10-100 раз (графики 1, 2). Способ позволяет использовать отработанные растворы, проводя их регенерацию. Регенерация заключается в восстановлении Fe(III) до FeHY- и создании pH 1-3. Использование данного метода позволяет ускорить процесс удаления отложений до 1 часа и повысить экономическую эффективность.

На основе проведенных экспериментальных исследований определены оптимальные технологические условия травления окалины с поверхности стального оборудования. Оптимальное значение pH при использовании предлагаемого способа 1,5 (при использовании ОЭДФ) или 2,2 при использовании ЭДТА (задается добавкой серной кислоты) при Т=60-110°С. Травление осуществляется в атмосфере азота, создаваемой продувкой или добавлением восстановителя гидразина (N2H4) в количестве 0,0003 моль/л (0,01 г/л).

Условия проведения эксперимента по обоснованию оптимальных режимов использования данного способа: pH 1-3,5; m (Fe3O4)=20 мг, Vp-pa 100 мл, радиус частиц = 0,27 мкм, поверхность 9,7 м2/г, Т=60°С, в атмосфере азота при перемешивания раствора с частотой вращения мешалки ω=1000 об/мин.

Заявляемое техническое решение отличается от прототипа тем, что в предлагаемом способе удаления окалины предполагается использование комплекса FeHY-, который проявляет сильные восстановительные свойства, восстанавливая поверхность Fe2O3, Fe3O4 до Fe(OH)2. Предлагаемый способ позволяет многократное использование отработанного регенерированного раствора комплексонатов, а не чистого, что более эффективно. После удаления отложений промывочный раствор нагревается до 130-150°С с целью формирования защитной магнетитовой пленки на стальной поверхности.

К недостаткам данного способа следует отнести тот факт, что он применим только для закрытых систем, в которых сохраняется неустойчивый в атмосфере кислорода комплекс FeHY-, или требует применения восстановителя (гидразин или гидроксиламин).

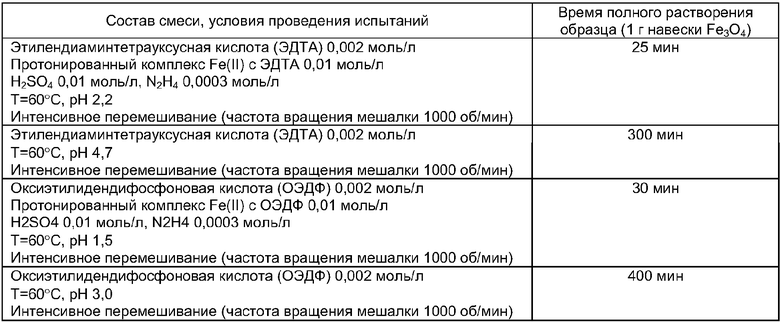

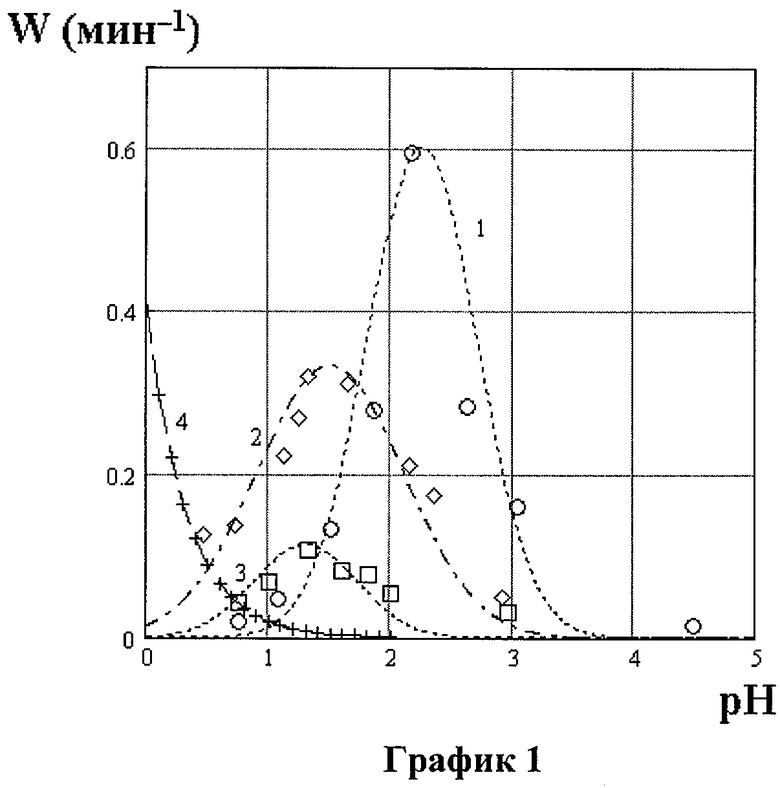

Оптимальные условия применения изобретения поясняются следующими графиками:

График 1. Зависимость скорости растворения магнетита в серной кислоте от pH при концентрации ЭДТА - 0,01М (1), ОЭДФ-0,1М (2)-0,01М (3), H2SO4 контроль без добавок комплексонов (4).

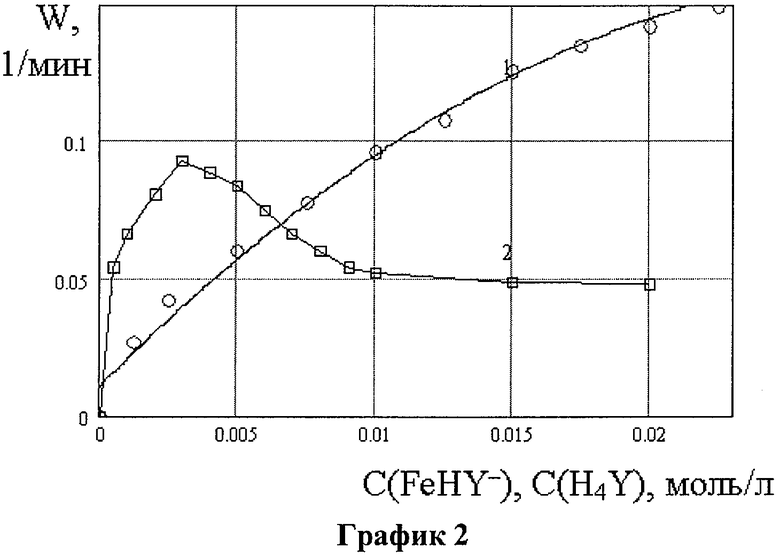

График 2. Влияние концентрации ЭДТА (2) и FeHY- (1) на скорость растворения магнетита при pH 3,5; Т=60°С.

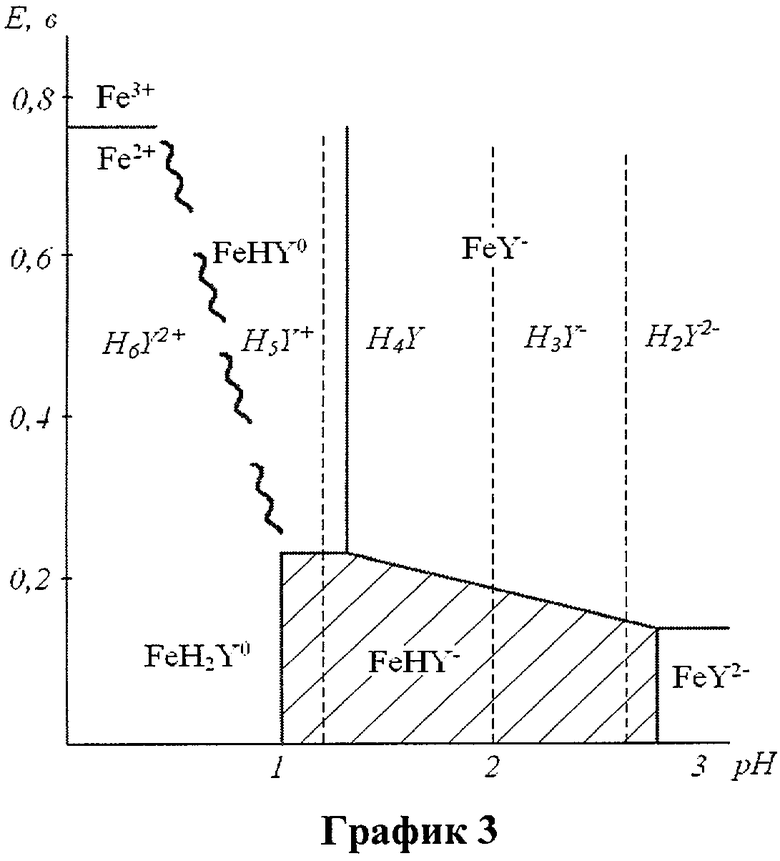

График 3. Определение области существования комплекса FeHY- на диаграмме Е - pH (диаграмма Пурбе).

Из анализа данных следует, что оптимальное значение pH использования раствора для ЭДТА составляет pH 2,2, а для ОЭДФ pH 1,5. С повышением концентрации комплексонов скорость растворения пропорционально увеличивается.

Из экспериментальных результатов, представленных на графике 2, видно что скорость растворения магнетита от концентрации ЭДТА проходит через максимум, приходящийся на СЭДТА=0,003 моль/л. Добавки протонированного комплекса увеличивают скорость растворения навески Fe3O4, при этом наблюдается предельное значение скорости, которое описывается уравнением вида:

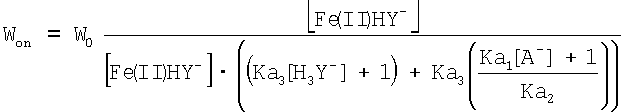

,

,

где Won - экспериментальное значение удельной скорости растворения;

W0 - константа скорости реакции;

Fe(II)HY-, H3Y-, А- - равновесные концентрации ионов соответственно Fe(II)HY-, H3Y- и анионов А- (в данном случае SO4 2-);

Ka1, Ka2, Ka3 - величины, обратные константам равновесия при адсорбции А-, Fe(II)HY-, H3Y- соответственно.

Для обоснования оптимальных условий растворения магнетита предлагается термодинамический подход оптимального режима существования протонированного комплекса с помощью диаграммы E-pH, представленной на графике 3.

Из анализа данных графика 3 следует, что оптимальные условия для удаления окалины предложенным способом находятся в пределах pH 1-3 и окислительно-восстановительного потенциала от 0,2 до 0 В. Это значение потенциала (Е) можно создать, продувая систему азотом или добавляя восстановители: гидразин (или гидроксиламин) 0,0003 моль/л.

Пример конкретного выполнения заявленного способа

Таким образом, использование предлагаемого экономичного и качественного способа удаления окалины позволяет повысить скорость удаления оксидно-солевых отложений с поверхности в 10-100 раз по сравнению с использованием чистого комплексона. При этом отработанный регенерированный раствор комплексонатов можно использовать многократно, что экономически эффективно, обеспечивает минимальный уровень коррозии металла в процессе его травления и обеспечивает сохранение неизменными всех физико-химических свойств металла, повышает долговечность оборудования и его производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ОТ КОРРОЗИОННЫХ ОТЛОЖЕНИЙ | 2012 |

|

RU2507312C1 |

| СРЕДСТВО ДЛЯ ХИМИЧЕСКОЙ ОЧИСТКИ С МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ КОРРОЗИОННЫХ ОТЛОЖЕНИЙ | 2012 |

|

RU2500795C1 |

| СПОСОБ ХИМИЧЕСКОЙ ОЧИСТКИ И ДЕЗАКТИВАЦИИ КОНТУРОВ ИССЛЕДОВАТЕЛЬСКИХ И ЭНЕРГЕТИЧЕСКИХ РЕАКТОРОВ, ОХЛАЖДАЕМЫХ ВОДОЙ ПОД ДАВЛЕНИЕМ | 2013 |

|

RU2558732C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНЫХ ПАРАМЕТРОВ РАСТВОРЕНИЯ ОКСИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ В РАСТВОРАХ, СОДЕРЖАЩИХ КОМПЛЕКСООБРАЗУЮЩИЙ АГЕНТ | 2012 |

|

RU2516274C2 |

| СПОСОБ УДАЛЕНИЯ С МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ИЗ УГЛЕРОДИСТЫХ НЕЛЕГИРОВАННЫХ СТАЛЕЙ НАКИПНО-КОРРОЗИОННЫХ ОТЛОЖЕНИЙ | 2014 |

|

RU2581347C1 |

| СПОСОБ ОТМЫВКИ ПАРОГЕНЕРАТОРА | 1999 |

|

RU2153644C1 |

| СПОСОБ УДАЛЕНИЯ ПЕРЕХОДНЫХ МЕТАЛЛОВ И РАДИОНУКЛИДОВ ИЗ РАСТВОРОВ, СОДЕРЖАЩИХ КОМПЛЕКСООБРАЗУЮЩИЙ АГЕНТ | 2012 |

|

RU2458418C1 |

| СПОСОБ ХИМИЧЕСКОЙ ДЕЗАКТИВАЦИИ ОБОРУДОВАНИЯ АТОМНЫХ ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ | 2007 |

|

RU2338278C1 |

| СПОСОБ ОЧИСТКИ ТЕПЛООБМЕННОЙ ПОВЕРХНОСТИ ПАРОГЕНЕРАТОРА АЭС С ВОДО-ВОДЯНЫМ ЭНЕРГЕТИЧЕСКИМ РЕАКТОРОМ /ЕГО ВАРИАНТЫ/ | 1991 |

|

RU2011948C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОГО РАСТВОРА ХЕЛАТА ЖЕЛЕЗА И ХЕЛАТ ЖЕЛЕЗА | 2005 |

|

RU2278868C1 |

Изобретение относится к удалению окалины с углеродистой стали и может быть использовано для промывок теплоэнергетического оборудования - паровых котлов и систем коммуникации. Способ удаления окалины с углеродистых сталей включает травление окалины раствором, содержащим 0,002-0,005 моль/л комплексона ЭДТА или ОЭДФ, 0,01-0,1 моль/л протонированного комплекса Fe(II) с ЭДТА или ОЭДФ, 1-2 г/л серной кислоты и воду и имеющим pH 2,2 при использовании ЭДТА или pH 1,5 при использовании ОЭДФ, при 60-110°С и интенсивном перемешивании раствора с частотой вращения мешалки 1000 об/мин, при этом травление окалины осуществляют после продувки раствора азотом или добавления в него 0,01 г/л гидразина или гидроксиламина. Способ обеспечивает полное растворение окалины с поверхности стального оборудования при сохранении физико-химических параметров металла и повышении скорости удаления оксидно-солевых отложений с поверхности, при этом отработанный регенерированный раствор можно использовать многократно. 3 ил., 1 табл.

Способ удаления окалины с углеродистых сталей, включающий травление окалины раствором, содержащим 0,002-0,005 моль/л комплексона ЭДТА или ОЭДФ, 0,01-0,1 моль/л протонированного комплекса Fe(II) с ЭДТА или ОЭДФ, 1-2 г/л серной кислоты и воду и имеющим pH 2,2 при использовании ЭДТА или pH 1,5 при использовании ОЭДФ, при 60-110°С и интенсивном перемешивании раствора с частотой вращения мешалки 1000 об/мин, при этом травление окалины осуществляют после продувки раствора азотом или добавления в него 0,01 г/л гидразина или гидроксиламина.

| РАСТВОР ДЛЯ ОЧИСТКИ СТАЛЬНОЙ И ЛАТУННОЙ ПОВЕРХНОСТЕЙ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 1989 |

|

SU1805687A1 |

| СПОСОБ ОЧИСТКИ ТЕПЛООБМЕННОЙ ПОВЕРХНОСТИ ПАРОГЕНЕРАТОРА АЭС С ВОДО-ВОДЯНЫМ ЭНЕРГЕТИЧЕСКИМ РЕАКТОРОМ /ЕГО ВАРИАНТЫ/ | 1991 |

|

RU2011948C1 |

| Раствор для травления изделий из углеродистых и низколегированных сталей | 1981 |

|

SU1014990A1 |

| RU 95105867 A1, 20.02.1997 | |||

| УЗЕЛ ДОЗИРУЮЩИХ СОПЕЛ | 2008 |

|

RU2466084C2 |

Авторы

Даты

2010-04-20—Публикация

2008-06-30—Подача