Изобретение относится к энергетике и может быть использовано для восстановления работоспособности парогенераторов (ПГ) электростанций химическим методом.

При работе ПГ электростанций на парогенерирующих поверхностях образуются отложения, что приводит к снижению паропроизводительности ПГ с одновременным возникновением подшламовой коррозии металла парогенерирующих труб. Как правило, отложения состоят из продуктов коррозии оборудования кондетсатно-питательного тракта и ПГ, преимущественно из оксидов железа, например магнетита, и соединений меди. В состав отложений могут входить соли кальция и магния.

Известен способ отмывки парогенератора /1/ с. 159 - 160, включающий три стадии обработки пароводяной полости ПГ растворами в следующей последовательности:

1) растворение магнетита с помощью водного раствора аммониевого комплексоната (10% этилендиаминтетрауксусной кислоты с аммиаком до pH 6) и 1%-го раствора гидразина при 38oC в присутствии ингибитора тетраимидазалина;

2) растворение оксидов меди с использованием 5%-го водного раствора аммониевого комплексоната (pH 7), 3%-ой перекиси водорода и комплексообразователя меди;

3) растворение шлама в дентинг-зонах с использованием раствора, указанного в п.1, но при 120oC.

Недостатками данного способа являются недостаточная эффективность применения данной технологии по отмывке отложений сложного химического состава из ПГ и повышенная скорость коррозии конструкционных материалов. Данные недостатки обусловлены тем, что не удается полностью растворить оксиды железа и меди одновременно одним и тем же раствором (аммониевой солью этилендиаминтетрауксусной кислоты) различной концентрации (10% и 5%) с добавками окислителя (перекиси водорода) и восстановителя (гидразина). Наличие в растворе ионов меди приводит к ускоренной коррозии перлитных сталей путем высаждения на них металлической меди и образования гальванопары железо (анод) - медь (катод) как во время промывки, так и при последующей эксплуатации ПГ.

Наиболее близким к заявляемому является способ проведения химической очистки (отмывки водными растворами минеральных кислот и оснований) теплообменного оборудования, описанный в /2/. Данный способ включает также трехстадийную обработку пароводяной полости котла принудительно перемешиваемыми водными растворами в следующей последовательности:

1) раствор, включающий минеральную кислоту, доукрепляемый по мере ее срабатывания концентрированной серной кислотой до концентрации ее 0,1-0,8%, ингибитор коррозии (уротропин) концентрацией 2-6 г/л при температуре 30-60oC;

2) раствор, включающий динатриевую соль ЭДТК (трилон Б) с величиной pH раствора 2,0-3,5 при температуре 70-90oC в течение 3-8 часов;

3) раствор щелочи концентрацией 0,5-1,5% при 90-110oC в течение 4-8 часов с последующим введением в него силиката натрия до концентрации 0,5-5,0% и циркулируют при температуре 60-90oC в течение 6-10 часов.

Из [2] следует, что на стадии 1 возможно применение любой минеральной кислоты (соляной, плавиковой, хлорной и др. ), доукрепляемой по мере ее срабатывания раствором серной кислоты.

Данный способ [2] частично позволяет ликвидировать недостатки предыдущего способа, а именно повысить эффективность отмывки теплопередающих поверхностей от отложений из-за высокой железо- и медеемкости применяемых растворов минеральных кислот. Однако при этом не устраняется один из недостатков применяемых рецептур - металлическая форма меди в отложениях слабо растворяется в разбавленной серной кислоте и практически не растворяется в растворе трилона Б. А ионная форма меди, перешедшая в раствор, восстанавливается до металлической на стальных углеродистых поверхностях теплообменника, приводя к усилению гальванической коррозии стали, приводящей к локальным коррозионным поражениям стали. Применяемый ингибитор - уротропин - эффективен только для снижения общей коррозии углеродистых сталей. Кроме того, парогенераторы АЭС, например парогенератор ПГВ-1000 для АЭС с реактором ВВ ЭР-1000, изготавливается из разнородных конструкционных материалов: трубный пучок - из аустенитной высоколегированной нержавеющей стали Х18Н10Т, корпус - из углеродистой стали 22К, коллекторы теплоносителя 1 контура - из низколегированной стали 10ХГН2МФА, близкой по своему химическому составу и коррозионному поведению к углеродистым сталям. Поэтому в кислых химических растворах по способу [2] внутрикорпусные конструкционные материалы, сваренные между собой, подвергаются опасности усиленной гальванической коррозии, когда анодный процесс (локальное растворение металла) сосредоточен на менее благородном металле (низколегированная или углеродистая сталь). А катодный процесс (восстановление ионов водорода в кислой среде) протекает на более благородном металле (аустенитная нержавеющая сталь). К тому же в этих условиях возможно наводороживание аустенитной стали, что впоследствии приводит к ее разрушению по механизму водородного охрупчивания металла. Указанным типам коррозии особенно подвержены многочисленные (9-11 тысяч) узлы заделки аустенитных нержавеющих труб в низколегированные коллектора. Обнаружить после проведенной отмывки по способу [2] потерявший из-за коррозии герметичность хотя бы один узел заделки практически очень трудно. В результате, при последующей эксплуатации промытого парогенератора АЭС с ВВЭР радиоактивный теплоноситель 1 контура непрерывно сквозь дефекты будет поступать во 2-ой (нерадиоактивный) контур, снижая тем самым безопасность эксплуатации АЭС и приводя к облучению персонала. Таким образом, отмытый по способу [2] от отложений парогенератор АЭС будет обладать пониженным ресурсом работы и не исключается, что он будет непригоден к эксплуатации из-за необратимого коррозионного повреждения внутрипарогенераторных устройств.

Перед авторами стояла задача по созданию способа отмывки ПГ, лишенного указанных недостатков. Для решения поставленной задачи в способе отмывки парогенератора, включающем последовательную трехстадийную обработку рабочей поверхности пароводяной полости парогенератора водными растворами при перемешивании соответствующего раствора на каждой стадии, предлагается на первой стадии применять аммиачный раствор ацетата аммония концентрацией 10-30 г/л, на второй стадии применять раствор, состоящий из этилендиаминтетрауксусной кислоты концентрацией 15-40 г/л и гидразина концентрацией не выше 5 г/л, на третьей стадии применять аммиачный раствор ацетата аммония концентрацией 10-15 г/л.

Дополнительно предлагается процесс отмывки на первой стадии вести при температуре раствора от 25 до 40oC при исходной величине pH не менее 10,5, причем исходную величину pH получать добавлением в раствор аммиака.

Процесс отмывки на второй стадии предлагается вести при температуре раствора от 60 до 95oC при исходной величине pH в пределах от 5,0 до 5,5, причем исходную величину pH также получать добавлением в раствор аммиака.

Перемешивание раствора предлагается осуществлять на первой стадии барботажем сжатого воздуха, а на второй стадии при помощи инжектирования раствора паром и/или при помощи циркуляции раствора через парогенератор.

Предлагается также первую стадию заканчивать при стабилизации концентрации меди в растворе, а вторую стадию заканчивать при стабилизации концентрации железа в растворе при одновременном наличии в растворе свободного комплексона.

Применение на первой стадии ацетата аммония при вышеуказанных температуре и величине pH позволяет полностью растворить из отложений все формы меди (оксидные и металлическую), так как медеемкость раствора в этих условиях составляет до 17 г меди/литр. Применение на второй стадии раствора на основе аммонийной соли ЭДТК при указанных условиях позволяет полностью использовать комплексообразующие свойства ЭДТК для растворения оксидов железа. Применение на третьей стадии ацетата аммония позволяет запассивировать отмытые от отложений поверхности и доудалить остатки медьсодержащих отложений из труднодоступных мест во внутрипарогенераторных устройствах (щели, зазоры и т.п.).

Применение дополнительных условий, таких как перемешивание растворов (воздухом на первом и третьем этапах, инжектирования раствора паром и/или при помощи циркуляции раствора через ПГ на втором этапе) в указанных интервалах температур, а также то, при каких условиях предлагается заканчивать каждый этап, - позволяет интенсифицировать процесс отмывки ПГ от накопленных отложений.

Способ осуществляют следующим образом. Энергоблок станции переводят в состояние "останов для ремонта". Промываемый парогенератор отсекают по коммуникациям от конденсатно-питательного тракта и паропроводов. Пароводяную полость ПГ частично заполняют водой. В отдельном баке готовят концентрированный раствор для проведения 1 стадии отмывки. Приготовленный концентрированный раствор насосом перекачивают в пароводяную полость ПГ до его полного заполнения. Затем осуществляют непрерывный барботаж воздуха для перемешивания раствора в ПГ. Растворение соединений меди из отложений происходит по следующим реакциям:

CuO + 2NH4Ac --->[Cu(NH3)2]Ac + H2O,

где Ac- анион ацетата CH3COO-.

Образующийся аммиачный комплекс меди реагирует с металлической медью по следующей реакции:

[Cu(NH3)2]2+ + Cu0 + 2NH3 ---> 2[Cu(NH3)2]+,

переводя тем самым металлическую медь из отложений в растворенное одновалентное состояние. Последняя окисляется кислородом воздуха при его барботаже через раствор (при избытке аммиака) до двухвалентного состояния по уравнению

4[Cu(NH3)2]+ + O2 + 4NH4 + ---> 4[Cu(NH3)2]2+ + 2H2O.

Исходя из вышеуказанной величины медеемкости раствора ацетата аммония 17 г Cu/литр, можно сделать следующую оценку. Например, при водосодержании пароводяной полости парогенератора ПГВ-1000 80 м3 (энергоблок АЭС с реактором ВВЭР-1000) общее содержание меди в моющем растворе на 1 этапе может составить 1360 кг меди, что в пересчете на CuO в отложениях составит 1700 кг. В действительности реальное максимальное содержание CuO и Cu в отложениях в несколько раз меньше. Следовательно, путем применения предлагаемого раствора ацетата аммония на 1 стадии отмывки растворяются и удаляются из отложений все формы меди, причем с большим запасом по медеемкости раствора. Напротив, при применении для отмывки меди из отложений растворов ЭДТК или трилона Б двухвалентная медь, связанная в комплекс с ЭДТК, металлическую медь не окисляет - в этом состоит принципиальное отличие предлагаемого способа от прототипа /2/. Проведение процесса при повышенной температуре (выше указанного диапазона 25- 40oC) нецелесообразно, так как это приводит к улетучиванию необходимого избытка аммиака из раствора, снижению величины pH и, как следствие, к снижению медеемкости раствора. Использованный раствор ацетата аммония после его насыщения медью дренируют из ПГ.

На 2 этапе отмывки ПГ вновь частично заполняют горячей водой. В отдельном баке готовят концентрированный раствор аммонийной соли ЭДТК с гидразином для проведения 2 этапа отмывки (растворение и удаление железоокисных отложений). Данный концентрированный раствор при перемешивании закачивают в ПГ. Происходит растворение оксидов железа из отложений по следующим реакциям:

Fe3O4 + 8H+ ---> Fe2+ + 2Fe3+ + 4H2O,

Fe2O3 + 6H+ ---> 2Fe3+ + 3H2O

В присутствии гидразина ионы Fe3+ восстанавливается до ионов Fe2+ по реакции

4Fe3+ + N2H4 ---> 4Fe2+ + N2 + 4H+.

Образующиеся ионы Fe2+ взаимодействуют с ЭДТК с образованием комплекса по уравнению

Fe2+ + H2Y2- ---> [FeH2Y].

То есть образуется комплекс при молярном отношении железа к ЭДТК 1:1. Поэтому в восстановительных условиях комплексующие свойства ЭДТК используются полностью, и раствор при концентрации ЭДТК 40 г/л имеет максимальную железоемкость 7,6-7,7 г Fe/литр. При водоемкости пароводяной полости парогенератора ПГВ-1000 (энергоблок АЭС с реактором ВВЭР-1000) 80 м3 предлагаемый раствор содержит около 610 кг железа из отложений, что в пересчете на исходный магнетит (основа отложений) составляет 840 - 850 кг. Так как критерием вывода парогенератора ПГВ-1000 на химическую промывку является максимальная величина удельной загрязненности отложениями парогенерирующих труб 150 г/м2, то общее количество накопленных отложений в пароводяной полости ПГ соответствует приведенному выше количеству магнетита (150 г/м2 х 5100 м2 = 765 кг). Следовательно, применение указанного раствора ЭДТК в предлагаемых условиях его применения позволяет практически за одну стадию вымыть из ПГ все накопленные железооксидные отложения. В зависимости от количества накопленных отложений в ПГ (реальной удельной загрязненности парогенерирующих поверхностей ПГ отложениями) исходная концентрация ЭДТК может варьироваться, но всегда следует учитывать, что для достаточно быстрого растворения оксидов железа необходим "концентрационный напор" используемого реагента (ЭДТК), ускоряющий процесс комплексования железа. Поэтому при применении раствора с исходной концентрацией аммонийной соли ЭДТК менее 15 г/литр скорость реакции растворения оксидов железа может оказаться недостаточной, что приведет к дополнительной затрате времени на отмывку ПГ и к дополнительному простою реактора и станции. Применение раствора аммонийной соли ЭДТК с исходной концентрацией более 40 г/литр может вызвать трудности с получением в отдельном баке его концентрированного раствора перед его подачей в ПГ, так как данная соль имеет ограниченную растворимость в воде при нормальных условиях в этом баке (как правило, его емкость на станции не превышает 20 м3 из-за отсутствия рабочих площадей для более громоздкого оборудования). Концентрацию гидразина в исходном растворе следует поддерживать не выше 5 г/литр, так как большая концентрация гидразина приведет, в силу его щелочных свойств, к нежелательному повышению величины pH, что вызовет снижение скорости растворения оксидов железа. Процесс отмывки начинают вести при температуре воды в ПГ 60oC (ПГ заполнен горячей водой) с непрерывной подачей пара для перемешивания и постепенного подогрева раствора, при этом температуру его не следует повышать свыше 95oC из-за постепенного упаривания раствора (процесс отмывки идет практически при атмосферном давлении над поверхностью раствора в ПГ) и быстрого разложения гидразина. При стабилизации в растворе концентрации железа (при наличии свободного комплексона) процесс отмывки ПГ заканчивают, затем ПГ дренируют. Следует иметь в виду, что в окислительных условиях (при перемешивании раствора воздухом) образуется комплекс молярного состава 2:3 по уравнению

2Fe3+ + 3H2Y2 ---> [Fe2(H2Y)3],

то есть железоемкость раствора снижается на 1/3. Поэтому перемешивание раствора воздухом недопустимо.

Третий этап аналогичен первому, с той лишь разницей, что исходную концентрацию ацетата аммония снижают до 10-15 г/литр. На данном этапе происходит растворение незначительных остатков медистых отложений в щелях и зазорах внутрипарогенераторных устройств (места дистанционирования трубного пучка, места заделки труб в коллектора или трубные доски, тупиковые участки и т.п.), а также для пассивации отмытых от отложений поверхностей (окислительная среда за счет кислорода барботируемого воздуха при высоком значении pH раствора пассивирует стальные поверхности). На данном этапе медеемкость раствора используется незначительно, поэтому данный раствор можно использовать для проведения 1 этапа отмывки от меди следующего ПГ данного энергоблока (энергоблок с реактором ВВЭР-1000 имеет в своем составе 4 парогенератора ПГВ- 1000). Этим достигается экономия химических реагентов для проведения отмывки и время, отведенное сетевым графиком ремонта для проведения химических отмывок всех ПГ энергоблока.

Пример осуществления заявляемого способа.

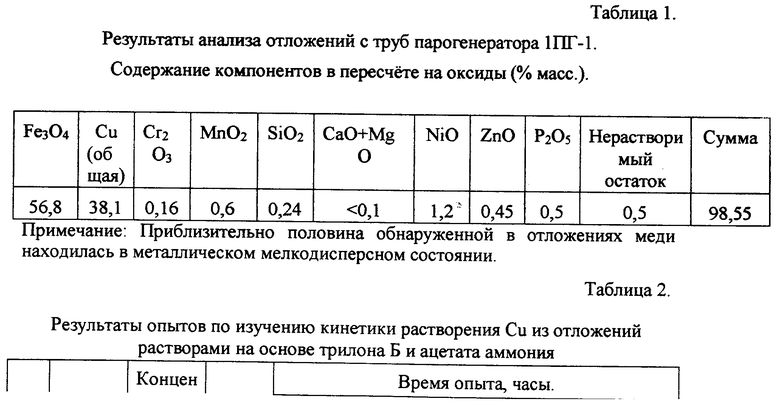

Осуществляли модельную отмывку образцов отложений с труб "солевого" отсека из парогенератора 1ПГ-1 (энергоблок N1, ПГ N1) Балаковской АЭС, химический состав которых приведен в таблице 1.

На первом этапе, предназначенном для растворения и удаления из отложений соединений меди, использовался раствор следующего состава:

- ацетат аммония концентрацией 30 г/л

- аммиак для доведения величины pH ≥ 10,5

- температура раствора 25 - 35oC.

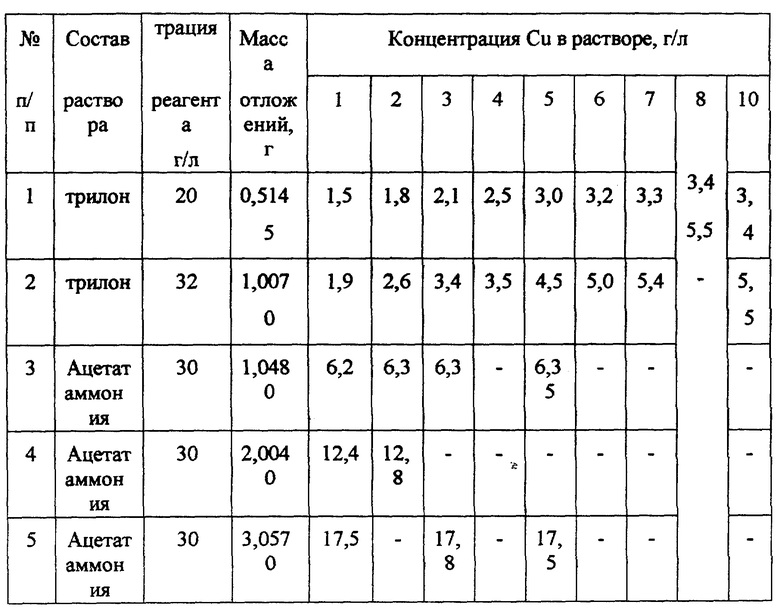

Перемешивание и барботаж раствора в экспериментальном сосуде, имитирующем пароводяной объем ПГ, производился сжатым воздухом. Критерием окончания этапа является стабилизация концентрации меди в растворе. В ходе процесса контролировались концентрация меди в растворе и величина pH. Результаты опытов по растворению меди из отложений по предлагаемому способу и по способу прототипа(стадия 2) приведены в таблице 2.

Как следует из таблицы 2, в растворе ацетата аммония растворение оксидной и металлической меди практически завершается через 1 час. Оставшиеся после обработки ацетатом аммония отложения были проанализированы на содержание Cu, количество которой оказалось менее 1,5% от исходного в одном случае, в двух остальных случаях меди вообще не было обнаружено.

На втором этапе, предназначенном для растворения и удаления оксидов железа, использовался раствор следующего состава:

- этилендиаминтетрауксусная кислота (ЭДТК) концентрацией 30 г/л,

- аммиак для доведения величины pH 5,0-5,5;

- гидразин с исходной концентрацией 3 г/л;

- температура раствора 90±5oC.

Остатки отложений после первого этапа обрабатывались этим раствором при перемешивании. Для перемешивания раствора в ходе опытов использовали барботаж азота. Критерием окончания этапа является стабилизация концентрации в растворе железа при наличии свободного комплексона. В ходе процесса велся контроль за содержанием в растворе железа, меди, гидразина, свободной ЭДТК, величины pH. В раствор помещали образцы-свидетели из нержавеющей стали 12Х18Н10Т и перлитной стали 10Х2М. Также контролировали температуру раствора.

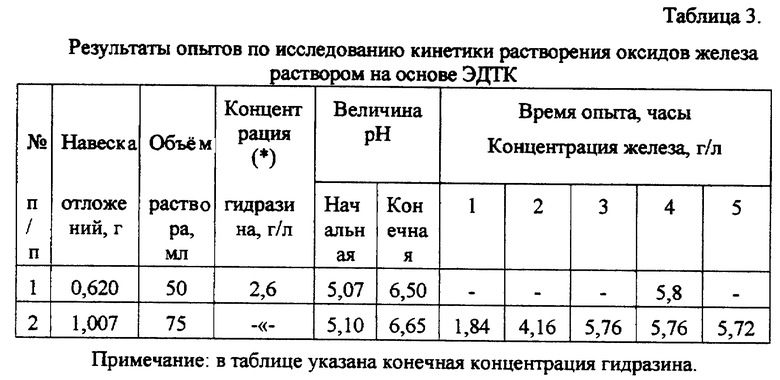

Результаты опытов приведены в таблице 3.

Как следует из приведенных в таблице 3 экспериментальных данных, уже через 3 часа экспозиции координационная сфера ЭДТК полностью заполнена ионным железом при мольном соотношении Fe2+:ЭДТК=1:1. Меди в растворе не было обнаружено, что свидетельствует о ее полном удалении из отложений раствором ацетата аммония. Скорость коррозии перлитных образцов-свидетелей за 5 часов экспозиции составила около 20 г/м2 час, потери массы нержавеющих образцов-свидетелей не была обнаружено. Поэтому железоемкость предложенного раствора достаточна для технически достижимой цели.

На заключительном этапе химической отмывки в целях доудаления остатков меди и пассивации отмытых поверхностей после предыдущего этапа использовали аммиачный раствор ацетата аммония того же химического состава, что и на 1 этапе. В раствор помещали образцы перлитной стали 10Х2М. Меди в растворе не обнаружено, поверхность и масса образцов осталась в исходном состоянии.

Таким образом, предлагаемый способ отмывки ПГ обладает существенными преимуществами и отличиями.

Источники информации

1. Йовчев М. Коррозия теплоэнергетического и ядерно-энергетического оборудования: Перевод с болгарского. -М.: Энергоатомиздат, 1988.

2. Авторское свидетельство СССР N 1770723, 1992, МПК F 28 G 9/00.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТМЫВКИ ПАРОГЕНЕРАТОРА | 2005 |

|

RU2303226C1 |

| СПОСОБ ОТМЫВКИ ПАРОГЕНЕРАТОРА | 2001 |

|

RU2203461C1 |

| СПОСОБ ОТМЫВКИ ПАРОГЕНЕРАТОРА | 2001 |

|

RU2203462C1 |

| СПОСОБ ОТМЫВКИ ПАРОГЕНЕРАТОРА | 2002 |

|

RU2216701C1 |

| СПОСОБ ХИМИЧЕСКОЙ ДЕЗАКТИВАЦИИ ОБОРУДОВАНИЯ АТОМНЫХ ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ | 2007 |

|

RU2340965C1 |

| СПОСОБ ОЧИСТКИ ТЕПЛООБМЕННОЙ ПОВЕРХНОСТИ ПАРОГЕНЕРАТОРА АЭС С ВОДО-ВОДЯНЫМ ЭНЕРГЕТИЧЕСКИМ РЕАКТОРОМ /ЕГО ВАРИАНТЫ/ | 1991 |

|

RU2011948C1 |

| СПОСОБ ХИМИЧЕСКОЙ ДЕЗАКТИВАЦИИ ОБОРУДОВАНИЯ АТОМНЫХ ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ | 2007 |

|

RU2340967C1 |

| СПОСОБ ХИМИЧЕСКОЙ ДЕЗАКТИВАЦИИ ОБОРУДОВАНИЯ АТОМНЫХ ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ | 2007 |

|

RU2338278C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПАРОГЕНЕРАТОРА ТИПА "НАТРИЙ-ВОДА" АТОМНОЙ ЭЛЕКТРОСТАНЦИИ | 2011 |

|

RU2475872C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ЭТИЛЕНДИАМИНТЕТРАУКСУСНОЙ КИСЛОТЫ ИЗ ОТРАБОТАННОГО ПРОМЫВОЧНОГО РАСТВОРА ПАРОГЕНЕРАТОРОВ ЭЛЕКТРОСТАНЦИЙ | 2002 |

|

RU2213064C1 |

Изобретение относится к энергетике и может быть использовано для восстановления работоспособности парогенераторов электростанций химическим методом. Способ отмывки парогенератора включает последовательную трехстадийную обработку рабочей поверхности пароводяной полости парогенератора водными растворами при их перемешивании. Отличительной особенностью способа является то, что на первой стадии применяют аммиачный раствор ацетата аммония концентрацией 10 - 30 г/л, на второй стадии применяют раствор, состоящий из этилендиаминтетрауксусной кислоты концентрацией 15 - 40 г/л и гидразина концентрацией не выше 5 г/л, на третьей стадии применяют аммиачный раствор ацетата аммония концентрацией 10 - 15 г/л. В изобретении обеспечивается повышение срока службы парогенератора. 6 з.п.ф-лы, 3 табл.

| Способ очистки водогрейного котла | 1990 |

|

SU1770723A1 |

| Композиция раствора для промывки теплоэнергетического оборудования | 1990 |

|

SU1746204A1 |

| Способ очистки теплообменной поверхности | 1988 |

|

SU1640511A1 |

| УНИВЕРСАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ НАСОС | 1996 |

|

RU2093363C1 |

| Огнеупорный материал | 1972 |

|

SU458533A1 |

| US 4860821 А, 29.08.1989. | |||

Авторы

Даты

2000-07-27—Публикация

1999-08-31—Подача