Область техники настоящего изобретения

[0001] Настоящее изобретение в широком смысле относится к способу превращения в волокнистую массу неочищенного древесного материала посредством варки указанного неочищенного древесного материала (например, древесных стружек) в водном варочном растворе, содержащем сульфит натрия, и измельчения (рафинирования) подвергнутого варке древесного материала с получением волокон древесной массы, имеющих увеличенный удельный объем. Настоящее изобретение в широком смысле также относится к отбеливанию полученных в результате волокон древесной массы одним или несколькими пероксидами с получением беленых волокон древесной массы, имеющих подходящую яркость. Кроме того, настоящее изобретение в широком смысле относится к получаемым беленым волокнам древесной массы, имеющим увеличенный удельный объем, а также к изделиям, таким как картон, содержащим указанные беленые волокна древесной массы, имеющие увеличенный удельный объем.

Уровень техники настоящего изобретения

[0002] Древесина содержит два основных компонента, а именно, компонент, состоящий из углеводных (целлюлозных) волокон, и компонент, имеющий сложный химический состав и обычно называемый термином «лигнин». В процессах производства применяют неочищенный древесный материал, такой как древесные стружки, который может быть превращен в волокна древесной массы, которые затем могут быть превращены во взвесь, суспензию или аналогичную массу, наносимую затем с проклеивающим составом и другими добавками на формующую сетку для получения бумажного листа. Такое формование волокон древесной массы может включать физическую и/или химическую обработку древесных стружек для изменения их химической формы и/или для придания такой древесной массе соответствующих желательных свойств бумаги.

[0003] В процессе химического превращения в волокнистую массу указанные древесные стружки можно варить в растворах химических реагентов для солюбилизации части лигнина и осуществления удаления такого лигнина. После варки указанных древесных стружек полученный в результате подвергнутый варке древесный материал может содержать окрашенное в темный цвет волокно древесной массы. Это окрашенное в темный цвет волокно древесной массы обычно называют термином «небеленая древесная масса», и его можно использовать в операциях бумажного производства, если не имеет значения цвет получаемой в результате бумаги. Если цвет получаемой в результате бумаги все же имеет значение, эта окрашенная в темный цвет древесная масса затем может быть подвергнута отбеливанию для увеличения ее белизны, яркости и т.д. Отбеливание этой древесной массы может быть осуществлено одностадийным или многостадийным способом, включающим операции отбеливания, щелочной экстракции и промывания, с получением беленого, очищенного и промытого волокна древесной массы. Беленое/очищенное/промытое волокно древесной массы может быть высушено для применения на бумажной фабрике.

[0004] Древесная масса может быть получена с высоким выходом, составляющим, например, от 65 до 95% по отношению к исходной массе используемых древесных стружек. Примеры такой древесной массы могут представлять собой рафинерная механическая древесная масса, термомеханическая древесная масса, химикомеханическая древесная масса и т.д., такая как химикотермомеханическая древесная масса (СТМР). В производстве древесной массы СТМР древесные стружки можно сначала пропитывать варочными химическими реагентами и затем нагревать (варить) при повышенных температурах (предварительная варка). Эти подвергнутые предварительной варке стружки затем могут быть распущены на волокна в одном или нескольких дисковых рафинерах, например, в двух последовательных дисковых рафинерах, и могут быть также подвергнуты последующему отбеливанию. Эти полученные с высоким выходом волокна древесной массы, беленые или небеленые, могут быть использованы для разнообразных изделий, например, в форме беленой распушенной древесной массы в производстве адсорбирующих изделий, в форме волокон древесной массы для картона, газетной или других типов печатной бумаги, туалетной бумаги и т.д.

Краткое раскрытие настоящего изобретения

[0005] Согласно первому широкому аспекту настоящего изобретения предложена композиция, содержащая волокна одного или нескольких из следующих типов: волокна древесной массы хвойных пород, имеющие яркость по стандарту ISO, составляющую по меньшей мере приблизительно 60, и линейную плотность в диапазоне от приблизительно 15 до приблизительно 45 мг/100 м волокна; или волокна древесной массы лиственных пород, имеющие яркость по стандарту ISO, составляющую по меньшей мере приблизительно 80, и линейную плотность в диапазоне от приблизительно 5 до приблизительно 20 мг/100 м волокна, причем волокна древесной массы содержат: в случае волокон древесной массы хвойных пород:

от приблизительно 15 до приблизительно 27 мас. % кислотонерастворимого лигнина;

от приблизительно 20 до приблизительно 25 мас. % гемицеллюлозы;

от приблизительно 40 до приблизительно 50 мас. % целлюлозы;

и приблизительно 0,4 мас. % или менее экстрагируемых веществ; или в случае волокон древесной массы лиственных пород:

от приблизительно 8 до приблизительно 20 мас. % кислотонерастворимого лигнина;

от приблизительно 15 до приблизительно 25 мас. % гемицеллюлозы; от приблизительно 47 до приблизительно 58 мас. % целлюлозы; и от приблизительно 0,01 до приблизительно 0,08 мас. % экстрагируемых веществ.

[0006] Согласно второму широкому аспекту настоящего изобретения предложен способ получения волокон древесной массы, причем способ включает следующие стадии:

(a) варка неочищенного древесного материала одной или нескольких хвойных или лиственных пород в водном варочном растворе, содержащем от приблизительно 8 до приблизительно 12% сульфита натрия при температуре в диапазоне от приблизительно 150°С до приблизительно 200°С в течение от приблизительно 30 до приблизительно 90 минут с получением подвергнутого варке древесного материала; и

(b) измельчение древесного материала, подвергнутого варке на стадии (а), с применением энергии разделения на волокна, составляющей по меньшей мере приблизительно 50 кДж/кг, и получением волокон древесной массы, образующихся с выходом от приблизительно 50 до приблизительно 85% и имеющих:

в случае волокон древесной массы хвойных пород яркость по стандарту ISO, составляющую по меньшей мере приблизительно 60, и линейную плотность в диапазоне от приблизительно 15 до приблизительно 45 мг/100 м, причем волокна древесной массы хвойных пород содержат:

от приблизительно 23 до приблизительно 27 мас. % кислотонерастворимого лигнина;

от приблизительно 20 до приблизительно 23 мас. % гемицеллюлозы;

от приблизительно 40 до приблизительно 45 мас. % целлюлозы; и

приблизительно 0,4 мас. % или менее экстрагируемых веществ; или

в случае волокон древесной массы лиственных пород яркость по стандарту ISO, составляющую по меньшей мере приблизительно 80, и линейную плотность в диапазоне от приблизительно 5 до приблизительно 20 мг/100 м, причем волокна древесной массы лиственных пород содержат:

от приблизительно 15 до приблизительно 20 мас. % кислотонерастворимого лигнина;

от приблизительно 15 до приблизительно 25 мас. % гемицеллюлозы;

от приблизительно 47 до приблизительно 52 мас. % целлюлозы; и

приблизительно 0,05 до приблизительно 0,08 мас. % экстрагируемых веществ.

[0007] Согласно третьему широкому аспекту настоящего изобретения предложен способ получения беленых волокон древесной массы, причем способ включает следующие стадии:

(a) варка неочищенного древесного материала одной или нескольких хвойных или лиственных пород в водном варочном растворе, содержащем от приблизительно 8 до приблизительно 12% сульфита натрия при температуре в диапазоне от приблизительно 150°С до приблизительно 200°С в течение от приблизительно 30 до приблизительно 90 минут с получением подвергнутого варке древесного материала;

(b) измельчение древесного материала, подвергнутого варке на стадии (а), с применением энергии разделения на волокна, составляющей по меньшей мере приблизительно 50 кДж/кг, и получением волокон древесной массы с выходом приблизительно 50 до приблизительно 85%; и

(c) отбеливание волокон древесной массы, полученных на стадии (b), с получением беленых волокон древесной массы хвойных пород, имеющих яркость по стандарту ISO, составляющую по меньшей мере приблизительно 60, и линейную плотность от приблизительно 15 до приблизительно 45 мг/100 м волокна; или волокна древесной массы лиственных пород, имеющие яркость по стандарту ISO, составляющую по меньшей мере приблизительно 80, и линейную плотность в диапазоне от приблизительно 5 до приблизительно 20 мг/100 м волокна, причем беленые волокна древесной массы содержат:

в случае беленых волокон древесной массы хвойных пород:

от приблизительно 15 до приблизительно 20 мас. % кислотонерастворимого лигнина;

от приблизительно 22 до приблизительно 25 мас. % гемицеллюлозы; от приблизительно 46 до приблизительно 50 мас. % целлюлозы; и

приблизительно 0,01 мас. % или менее экстрагируемых веществ; или в случае беленых волокон древесной массы лиственных пород:

от приблизительно 8 до приблизительно 12 мас. % кислотонерастворимого лигнина;

от приблизительно 15 до приблизительно 25 мас. % гемицеллюлозы;

от приблизительно 54 до приблизительно 58 мас. % целлюлозы;

и от приблизительно 0,01 до приблизительно 0,04 мас. % экстрагируемых веществ.

[0008] Согласно четвертому широкому аспекту настоящего изобретения предложено изделие, содержащее картон, имеющий толщину от приблизительно 10 до приблизительно 24 мил, причем картон содержит:

внутренний слой, имеющий первую и вторую стороны, поверхностную плотность в диапазоне от приблизительно 100 до приблизительно 150 г/м2 и удельный объем, составляющий по меньшей мере приблизительно 1,6 см3/г, причем внутренний слой составляет по меньшей мере приблизительно 40 мас. % по отношению к волокнам древесной массы хвойных пород, и вплоть до приблизительно 60 мас. % по отношению к волокнам древесной массы лиственных пород, волокна древесной массы хвойных пород, имеющие яркость по стандарту ISO, составляющую по меньшей мере приблизительно 60 и волокна древесной массы лиственных пород, имеющие яркость по стандарту ISO, составляющую по меньшей мере приблизительно 80, и в котором: волокна древесной массы хвойных пород содержат:

от приблизительно 15 до приблизительно 27 мас. % кислотонерастворимого лигнина;

от приблизительно 20 до приблизительно 25 мас. % гемицеллюлозы; от приблизительно 40 до приблизительно 50 мас. % целлюлозы; и приблизительно 0,4 мас. % или менее экстрагируемых веществ; и волокна древесной массы лиственных пород содержат:

от приблизительно 8 до приблизительно 20 мас. % кислотонерастворимого лигнина;

от приблизительно 15 до приблизительно 25 мас. % гемицеллюлозы;

от приблизительно 47 до приблизительно 58 мас. % целлюлозы; и

от приблизительно 0,01 до приблизительно 0,08 мас. % экстрагируемых веществ;

причем первый наружный слой содержит бумажную подложку, примыкающую к одной из первой и второй сторон и имеющую поверхностную плотность в диапазоне от приблизительно 35 до приблизительно 55 г/м2; и

второй наружный слой содержит бумажную подложку, примыкающую к другой из первой и второй сторон и имеющую поверхностную плотность в диапазоне от приблизительно 15 до приблизительно 35 г/м2;

при этом по меньшей мере на одном из первого и второго наружных слоев присутствует наружное покрытие в количестве от приблизительно 10 до приблизительно 30 г/м2, причем наружное покрытие содержит от приблизительно 55 до приблизительно 85 мас. % твердых веществ одного или нескольких покровных пигментов и от приблизительно 10 до приблизительно 20 мас. % твердых веществ одного или нескольких связующих веществ покровных пигментов.

Краткое описание фигур

[0009] Настоящее изобретение будет описано со ссылками на сопровождающие фигуры, причем:

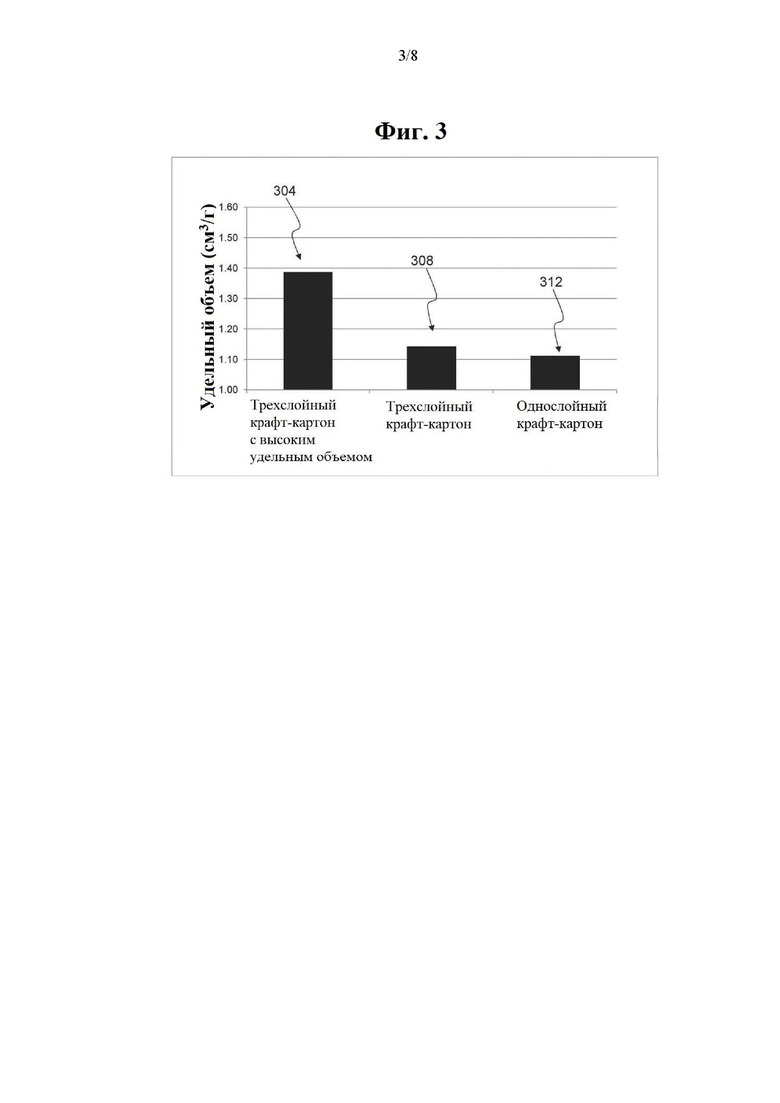

[0010] на фиг. 1 представлена в графической форме зависимость значений удельного объема (в см3/г) от значений садкости по канадскому стандарту (CSF) подвергнутых варке волокон древесной массы лиственных пород, полученных способом согласно варианту осуществления настоящего изобретения при двух различных температурах варки;

[0011] на фиг. 2 представлена в графической форме зависимость значений индекса прочности при растяжении от значений садкости по канадскому стандарту (CSF) подвергнутых варке волокон древесной массы лиственных пород, полученных способом согласно варианту осуществления настоящего изобретения при двух различных температурах варки;

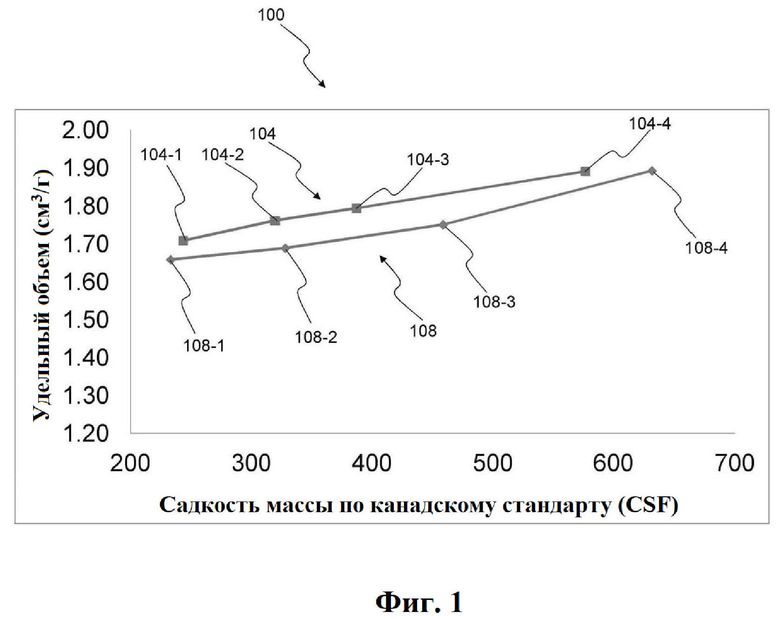

[0012] на фиг. 3 представлены гистограммы, сопоставляющие удельный объем (см3/г) однослойного крафт-картона, трехслойного крафт-картона и трехслойного картона, в котором средний слой содержит бумажные волокна, полученные способом согласно варианту осуществления настоящего изобретения;

[0013] на фиг. 4 представлены гистограммы, сопоставляющие гладкость по Шеффилду однослойного крафт-картона, трехслойного крафт-картона и трехслойного картона, в котором средний слой содержит бумажные волокна, полученные способом согласно варианту осуществления настоящего изобретения;

[0014] на фиг. 5 представлены гистограммы, сопоставляющие сцепление по Хюйгену (в машинном направлении (MD) и поперечном машинному направлении (CD)) трехслойного крафт-картона и трехслойного картона, в котором средний слой содержит бумажные волокна, полученные способом согласно варианту осуществления настоящего изобретения;

[0015] на фиг. 6 представлены гистограммы, сопоставляющие индекс прочности при растяжении (в машинном направлении (MD) и поперечном машинному направлении (CD)) однослойного крафт-картона, трехслойного картона и трехслойного картона, в котором средний слой содержит бумажные волокна, полученные способом согласно варианту осуществления настоящего изобретения;

[0016] на фиг. 7 представлены гистограммы, сопоставляющие жесткость по Таберу (в машинном направлении (MD) и поперечном машинному направлении (CD)) однослойного крафт-картона, трехслойного картона и трехслойного картона, в котором средний слой содержит бумажные волокна, полученные способом согласно варианту осуществления настоящего изобретения; и

[0017] на фиг. 8 представлено изображение сечения трехслойного картона, имеющего внутренний (средний) слой, содержащий беленые бумажные волокна согласно варианту осуществления настоящего изобретения.

Подробное раскрытие настоящего изобретения

[0018] Перед описанием настоящего изобретения полезно определить ряд терминов. Следует понимать, что следующие определения использованы во всем тексте настоящей заявки.

Определения

[0019] Если определение термина отличаются от обычно используемого значения термина, заявитель предполагает использовать определения, представленные ниже, если отсутствуют другие условия.

[0020] Для целей настоящего изобретения означающие направления термины, такие как «внешний», «внутренний», «повышенный», «пониженный», «верхний», «нижний», «боковой», «передний», «спереди», «вперед», «задний», «сзади», «назад», «следующий», «выше», «ниже», «левый», «правый», «горизонтальный», «вертикальный», «вверх», «вниз» и т.д., использованы просто для удобства описания разнообразных вариантов осуществления настоящего изобретения. Например, согласно варианту осуществления настоящего изобретения, проиллюстрированному на фиг. 1-8, возможны разнообразные ориентации.

[0021] Для целей настоящего изобретения термин «бумажные волокна» означает любой волокнистый материал, который может быть использован в получении волокнистого бумажного полотна. Составляющие бумагу волокна могут содержать волокна на основе древесной массы (древесины) (например, древесные волокна хвойных пород и/или древесные волокна лиственных пород), крафт-волокна (например, волокна древесной массы, полученные крафт-способом превращения в волокнистую массу), а также древесные волокна, полученные содовым, сульфитным, магнефитным, холодным содовым, нейтральным сульфитным полухимическим (NSSC) и другими способами получения древесной массы, синтетические волокна, волокна из макулатуры, регенерированные бумажные волокна, волокна из любых следующих материалов: конопля, джут, китайская крапива, лен, хлопок хлопковые очесы, манильская пенька, отходы древесины, солома, багасса, бамбук, американская агава; синтетические (например, двухкомпонентные) волокна и т.д., а также любые комбинации таких волокон.

[0022] Для целей настоящего изобретения термин «древесные волокна хвойных пород» означает волокна древесной массы, полученные из древесного материала хвойных (голосеменных) пород, таких как виды пихты, ели, сосны и т.д., таких как, например, сосна ладанная, сосна Эллиота, ель колючая, пихта бальзамическая, дугласовая пихта, сосна Банкса, сосна лучистая, ель белая, сосна скрученная широкохвойная, секвойя и т.д. Для получения древесных волокон хвойных пород могут быть использованы хвойные породы из южных и северных регионов Северной Америки, а также хвойные породы их других регионов мира. Присутствие древесных волокон хвойных пород, как правило, придает повышенную жесткость при изгибе бумажным подложкам, а также обычно делает более шероховатыми и менее гладкими поверхности бумажных подложек, таких как подложки, содержащие волокнистую крафт-бумагу.

[0023] Для целей настоящего изобретения термин «древесные волокна лиственных пород» означает волокна древесной массы, полученные из древесного материала лиственных (покрытосеменных) пород, таких как береза, дуб, бук, клен, эвкалипт, тополь и т.д. Присутствие лиственных волокон в бумажных подложках, как правило, придает бумажным подложкам повышенную гладкость.

[0024] Для целей настоящего изобретения термин «варочный котел» означает напорный резервуар для варки древесный материал в целях превращения древесного материала в волокна древесной массы.

[0025] Для целей настоящего изобретения термин «неочищенный древесный материал» означает древесный материал, который является подходящим для варки в целях получения волокон древесной массы и который можно измельчать, резать, разделять на слои, рубить и т.д., чтобы получать, например, один или несколько из следующих материалов: древесные стружки; древесные щепки; древесные кусочки; древесные частицы; древесные хлопья; древесные опилки; древесные отходы; и т.д.

[0026] Для целей настоящего изобретения термин «подвергнутые варке волокна древесной массы» означает волокна древесной массы, которые получены посредством варки неочищенного древесного материала, такого как древесные стружки, в варочном котле.

[0027] Для целей настоящего изобретения термин «беленые волокна» означает бумажные волокна, которые были подвергнуты процессу отбеливания, например, для улучшения яркости, белизны и других свойств бумажной подложки, получаемой из таких волокон.

[0028] Для целей настоящего изобретения термин «делигнификация», например, в таких выражениях, как «этап делигнификации» и т.д., означает удаление лигнина из волокон древесной массы, например, химическими методами с применением, например, диоксида хлора и т.д.

[0029] Для целей настоящего изобретения термин «Н-фактор» означает безразмерное значение, которое получают из кинетической модели скорости делигнификации в процессе превращения в волокнистую массу, и которое сочетает температуру и время и предполагает, что делигнификация представляет собой единственную реакцию. См. статью Vroom, К.Е., «The 'H' factor: A Means of Expressing Cooking Time and Temperatures as a Single variable», Pulp and Paper Magazine, Canada 58C (1957) pp.220-231, описывающую вычисление Н-факторов с помощью уравнения: Н-фактор =  exp(43,2-16115/T)dt, в котором t представляет собой время, и Т представляет собой температуру в Кельвинах (K).

exp(43,2-16115/T)dt, в котором t представляет собой время, и Т представляет собой температуру в Кельвинах (K).

[0030] Для целей настоящего изобретения термин «этап D» означает этап делигнификации, осуществляемый в отношении волокон древесной массы для удаления лигнина.

[0031] Для целей настоящего изобретения термин «этап D» означает этап делигнификации, осуществляемый в отношении волокон древесной массы посредством применение окисления диоксидом хлора.

[0032] Для целей настоящего изобретения термин «лигнин» означает такие природные фенольные полимеры, которые связывают друг с другом волокна в древесине и которые химически представляют собой сшитые фенольные полимеры. Количество лигнина, присутствующего в неочищенном древесном материале и волокне древесной массы, измеряют согласно настоящему изобретению и выражают как присутствующий «кислотонерастворимый лигнин», используя метод Технической ассоциации целлюлозно-бумажной промышленности (TAPPI) 60(10): 143 (1997).

[0033] Для целей настоящего изобретения термин «гемицеллюлоза» означает гетерополимеры (матричные полисахариды), такие как арабиноксиланы, присутствующие вместе с целлюлозой в оболочках клеток растений, включая полимеры, которые присутствуют в неочищенном древесном материале. Количество гемицеллюлозы, присутствующей в неочищенном древесном материале и волокне древесной массы, измеряют согласно настоящему изобретению, используя метод TAPPI Т-249 cm-09.

[0034] Для целей настоящего изобретения термин «целлюлоза» означает такие полисахариды, которые состоят из линейных цепей, содержащих, например, от нескольких сотен до многих тысяч β(1→4)-связанных звеньев D-глюкозы, и которые присутствуют в неочищенных древесных материалах. Количество целлюлозы, присутствующей в неочищенном древесном материале и волокне древесной массы, измеряют согласно настоящему изобретению, используя метод TAPPI Т-249 cm-09.

[0035] Для целей настоящего изобретения термин «экстрагируемые вещества» означает определенные низкомолекулярные материалы, получаемые посредством экстракции из волокон древесной массы, такие как насыщенные или ненасыщенные жирные кислоты и т.д. Количество экстрагируемых веществ, присутствующих в неочищенном древесном материале и волокне древесной массы, измеряют согласно настоящему изобретению, используя метод TAPPI Т-204 cm-07.

[0036] Для целей настоящего изобретения термин «отбеливание», используемый, например, в выражениях «этап отбеливания» и т.д., означает химический процесс, который осуществляют в отношении волокон древесной массы в целях улучшения белизны, яркости и других свойств волокон древесной массы посредством одного или нескольких отбеливающих веществ.

[0037] Для целей настоящего изобретения термин «отбеливающие вещества» означает химические вещества, которые могут отбеливать бумажные волокна. Отбеливающие вещества могут содержать одно или несколько из следующих веществ: хлор; гипохлорит; диоксид хлора; кислород; пероксид водорода; озон, оптические отбеливающие вещества и т.д.

[0038] Для целей настоящего изобретения термин «этап Р» означает этап отбеливания, на котором отбеливание волокон древесной массы осуществляют, используя одно или несколько пероксидных отбеливающих веществ. Условные номера после «Р», такие как «Р1», «Р2», и т.д., означает номера, согласно которым определенные этапы пероксидного отбеливания происходят в последовательности отбеливания, включающей более чем один этап пероксидного отбеливания.

[0039] Для целей настоящего изобретения термин «пероксидные отбеливающие вещества» означает пероксидные соединения, которые могут быть использованы в отбеливании. Пероксидные отбеливающие вещества могут содержать одно или несколько веществ, в том числе пероксид водорода и т.д.

[0040] Для целей настоящего изобретения термин «этап ХР» означает этап отбеливания, на котором отбеливание волокон древесной массы пероксидными отбеливающими веществами осуществляют в присутствии одного или нескольких оптических отбеливающих веществ (ОВА).

[0041] Для целей настоящего изобретения термин «удельный объем» означает объем или толщину бумажных волокон по отношению к их массе. Удельный объем представляет собой величину, обратную плотности (массе единичного объема), и его можно вычислить по толщине и поверхностной плотности бумажной подложки, содержащей бумажные волокна. Уменьшение удельного объема (или, другими словами, увеличение плотности), например, бумажной подложки в форме листа приводит к тому, что этот лист становится более гладким и глянцевым, менее матовым и темным, его прочность уменьшается и т.д. Удельный объем измеряют методом TAPPI Т-220 и выражают в единицах см3/г.

[0042] Для целей настоящего изобретения термин «линейная плотность» означает толщину клеточных оболочек волокон древесной массы. Линейная плотность волокон древесной массы выражена как масса волокна единичной длины (т.е. мг/100 м волокна) и может быть измерена методом TAPPI Т-234.

[0043] Для целей настоящего изобретения термин «выход древесной массы» означает соотношение твердой массы волокон древесной массы и твердой массы исходных древесных стружек, из которых были получены эти волокна древесной массы. Выход древесной массы может быть вычислен гравиметрическим методом.

[0044] Для целей настоящего изобретения термин «консистенция» означает процентную долю твердых веществ, присутствующих в смеси волокон древесной массы. Консистенция смесей волокон древесной массы может быть измерена стандартным методом исследования TAPPI Т-240.

[0045] Для целей настоящего изобретения термин «садкость» означает легкость, с которой матрица бумажного волокна высвобождает воду под действием силы тяжести в течение стандартного исследования. Садкость выражена в единицах садкости по канадскому стандарту (CSF) и может быть измерена стандартным методом исследования TAPPI Т-227.

[0046] Для целей настоящего изобретения термин «гладкость бумаги» означает степень, в которой поверхность бумажной подложки, поверхность проклейки, поверхность слоя, поверхность покрытия и т.д. отклоняется от плоской или практически плоской поверхности, на что влияют глубина бумажной подложки/покровного слоя, ширина бумажной подложки/покровного слоя, величина отклонения от плоской поверхности и т.д. Гладкость бумаги может быть измерена в единицах гладкости Паркер Принт (PPS) методом исследования TAPPI Т 555 om-99 при прижимном давлении 10 кгс/см2. Значения гладкости PPS отражают степень «микрошероховатости» поверхности картона или покрытия. Чем выше значение гладкости PPS, тем более шероховатой является поверхность бумажной подложки, поверхность покрытия и т.д. Наоборот, чем ниже значение PPS, тем более гладкой является поверхность бумажной подложки, поверхность покрытия и т.д. Гладкость бумаги также может быть измерена в единицах гладкости по Шеффилду. Значения гладкости по Шеффилду могут быть измерены в единицах Шеффилда (SU) методом исследования TAPPI Т 538 om-01.

[0047] Для целей настоящего изобретения термин «прочность при растяжении» означает напряжение, измеряемое по отношению к единичной площади бумажной подложки. Прочность при растяжении бумажной подложки может быть измерена в машинном направлении (MD) и/или в поперечном машинному направлении (CD) печатной подложки с применением метода TAPPI Т-494 и выражена, например, в единицах фунт/дюйм.

[0048] Для целей настоящего изобретения термин «индекс прочности при растяжении» означает прочность при растяжении бумажной подложки в ньютонах на метр (Н/м), деленную на поверхностную плотность в граммах на квадратный метр (г/м2) данной бумажной подложки.

[0049] Для целей настоящего изобретения термин «жесткость по Герли» означает тип сопротивления при изгибе бумаги, картона и т.д., которое определяют, измеряя усилие, требуемое для изгиба образца такой бумаги, картона и т.д. в определенных регулируемых условиях. Жесткость по Герли бумажной подложки может быть измерена в машинном направлении (MD) и/или в поперечном машинному направлении (CD) печатной подложки с применением метода TAPPI Т-543 om-05 в единицах миллиграмм-силы (мгс), далее называемых «единицы Герли».

[0050] Для целей настоящего изобретения термин «MD» означает машинное направление печатной подложки, т.е. имеет смысл используемого в традиционном бумажном производстве направления перемещения бумажной подложки в процессе ее формования.

[0051] Для целей настоящего изобретения термин «CD» означает поперечное машинному направление, т.е. имеет смысл используемого в традиционном бумажном производстве направления, поперечного (например, перпендикулярного) машинному направлению (MD).

[0052] Для целей настоящего изобретения «жесткость по Таберу» определяют при изгибающем моменте 1/5 г, приложенном к исследуемому картонному образцу шириной 1,5 дюйма и длиной 5 см, который изгибают под углом 15°. Единица жесткости по Таберу эквивалентна 1 г⋅см. Для измерения жесткости в настоящем изобретении использован метод TAPPI Т566 измерения сопротивления изгибу (жесткости) бумаги.

[0053] Для целей настоящего изобретения термин «сцепление по Хюйгену» означает степень внутреннего сцепления бумажной подложки/бумажных волокон, которую измеряют в единицах фут-фунт/дюйм2. Значения сцепления по Хюйгену картона могут быть измерены в машинном направлении (MD), а также в поперечном машинному направлении (CD) с применением метода TAPPI Т569 om-99 измерения силы внутреннего сцепления на устройстве Скотта.

[0054] Для целей настоящего изобретения термин «толщина» означает толщину (мил) листа, полотна и другого изделия из материала, например, материала, содержащего бумажное полотно, имеющего или не имеющего слои или покрытия, до или после каландрирования, которую определяют, измеряя расстояние между гладкими плоскими пластинами при определенном давлении.

[0055] Для целей настоящего изобретения термин «мил» использован в традиционном смысле и означает одну тысячную долю дюйма, причем в настоящем документе взаимозаменяемым образом использован также термин «пункт».

[0056] Для целей настоящего изобретения термин «оптическое отбеливающее вещество (ОВА)» означает определенный флуоресцентный материал, который может увеличивать яркость (например, видимую белизну) поверхности бумажной подложки посредством поглощения невидимой части светового спектра (например, от приблизительно 340 до приблизительно 370 нм) и превращения соответствующей энергии в длинноволновую видимую часть светового спектра (например, от приблизительно 420 до приблизительно 470 нм). Другими словами, ОВА поглощает невидимый ультрафиолетовый свет и излучает преобразованный свет в голубой, синей и фиолетовой области спектра посредством флуоресценции. ОВА может также называться взаимозаменяемыми терминами «флуоресцентное осветляющее вещество» (FWA) или «флуоресцентное отбеливающее вещество» (FBA). Указанные ОВА могут содержать одно или несколько из следующих веществ: 4,4'-бис(триазиниламино)стильбен-2,2'-дисульфоновые кислоты, 4,4'-бис(триазол-2-ил)стильбен-2,2'-дисульфоновые кислоты, 4,4'-дибензофуранилбифенилы, 4,4'-(дифенил)стильбены, 4,4'-дистирилбифенилы, 4-фенил-4'-бензоксазолилстильбены, стильбензилнафтотриазолы, 4-стирилстильбены, производные бис(бензоксазол-2-ила), производные бис(бензимидазол-2-ила), кумарины, пиразолины, нафталимиды, триазинилпирены, 2-стирилбензоксазол или -нафтоксазолы, бензимидазолбензофураны или оксанилиды и т.д. См. принадлежащий тому же правообладателю патент США №7,381,300 (Skaggs et al), выданный 03 июня 2008 г., все содержание и раскрытие которого включено в настоящий документ посредством ссылки. В частности, указанные ОВА могут представлять собой, например, один или несколько сульфонатов на основе стильбена (например, дисульфонаты, тетрасульфонаты или гексасульфонаты), которые могут содержать один или два стильбеновых остатка. Иллюстративные примеры таких анионных сульфонатов на основе стильбена могут представлять собой 1,3,5-триазинильные производные 4,4'-диаминостильбен-2,2'-дисульфоновой кислоты (включая соответствующие соли) и, в частности, бистр иазинильные производные (такие как, например, 4,4-бис(триазин-2-иламино)стильбен-2,2'-дисульфоновая кислота), динатриевая соль дистирилбифенилдисульфоновой кислоты, динатриевая соль 4,4'-ди-триазиниламино-2,2'-дисульфостильбена и т.д. Имеющиеся в продаже ОВА на основе стильбендисульфонатов, тетрасульфонатов и гексасульфонатов также могут быть получены, например, от компании Ciba Geigy под товарным знаком TINOPAL®, от компании Clariant под товарным знаком LEUCOPHOR®, от компании Lanxess под товарным знаком BLANKOPHOR® и от компании 3V под товарным знаком OPTIBLANC®. ОВА могут быть использованы в способе согласно вариантам осуществления настоящего изобретения в количествах, составляющих, например, от приблизительно 0,2 до приблизительно 2 мас. % по отношению к подлежащим отбеливанию волокнам древесной массы, в том числе от приблизительно 0,4 до приблизительно 0,6 мас. % по отношению к подлежащим отбеливанию волокнам древесной массы.

[0057] Для целей настоящего изобретения термин «нерафинированные волокна» означает волокна древесной массы, которые не были подвергнуты процессу рафинирования, т.е. механической обработки, такой как размол, для улучшения или модификации волокон древесной массы, часто для увеличения прочности сцепления и/или улучшения поверхностных свойств волокон. См. общее описание рафинирования волокон древесной массы в работе G. A. Smook, Handbook for Pulp and Paper Technologists (2nd Edition, 1992), c. 191-202, все содержание и раскрытие которой включено в настоящий документ посредством ссылки.

[0058] Для целей настоящего изобретения термин «волокна СТМР» означает волокна химикотермомеханической древесной массы (СТМР), которые были подвергнуты комбинированной химической, термической и механической обработке. При использовании в настоящем документе термин «волокна СТМР» означает волокна, которые были подвергнуты химической, термической и механической обработке в любой последовательности этих видов обработки, включая волокна химикотермомеханической (С-Т-М) древесной массы, волокна термохимикомеханической (Т-С-М) древесной массы, волокна термомеханикохимической (Т-М-Р) древесной массы, длинные волокна химикомеханической древесной массы/длинные волокна химически обработанной древесной массы (LFCMP/CTLF) и т.д. См. общее описание превращения химикотермомеханической древесной массы (СТМР) для получения волокон СТМР в работе G. A. Smook, Handbook for Pulp and Paper Technologists (2nd Edition, 1992), c. 60-65, все содержание и раскрытие которой включено в настоящий документ посредством ссылки.

[0059] Для целей настоящего изобретения термин «беленые волокна СТМР (включая также взаимозаменяемый термин «волокна ВСТМР») означает беленые волокна химикотермомеханической древесной массы (СТМР), которые были подвергнуты отбеливающей обработке одного или нескольких типов, беленые волокна химикотермомеханической древесной массы (ВСТМР), волокна нейтральной сульфитной полухимической древесной массы (NSSC), волокна обработанной пероксидом щелочного металла механической древесной массы (АРМР/ААР) и т.д.

[0060] Для целей настоящего изобретения термин «распушенная древесная масса» означает волокнистую целлюлозную матрицу, содержащую волокна древесной массы, которая может быть измельчена с получением пневмоформованной волокнистой структуры. Распушенная древесная масса может также называться терминами «воздушная древесная масса» или «распущенная на волокна древесная масса». Некоторые иллюстративные примеры имеющейся в продаже распушенной древесной массы могут представлять собой один или несколько из следующих материалов: RW Supersoft™, Supersoft L™, RW Supersoft Plus™, GT Supersoft Plus™, RW Fluff LITE™, RW Fluff 110™, RW Fluff 150™, RW Fluff 160™, GP 4881™, GT Pulp™, RW SSP™, GP 4825™ и т.д.

[0061] Для целей настоящего изобретения термин «бумажная подложка» означает волокнистое бумажное полотно, которое может быть сформовано, создано, изготовлено или получено иным путем из смеси, композиции или другой системы, содержащей бумажные волокна, внутренние клеящие вещества и другие компоненты, а также любые другие необязательные добавки для бумажного производства, такие как, например, наполнители для бумаги, придающие прочность во влажном состоянии вещества, оптические отбеливающие вещества и т.д. Бумажная подложка может присутствовать в форме непрерывного рулона, отдельного листа и т.д.

[0062] Для целей настоящего изобретения термин «картон» означает бумажную подложку, содержащую один слой (пласт) картона, толщина которого составляет от приблизительно 8 до приблизительно 28 мил (пунктов), в том числе от приблизительно 12 до приблизительно 24 мил (пунктов), или многопластовый (многослойный) картон, толщина которого составляет от приблизительно 10 до приблизительно 24 мил (пунктов), в том числе от приблизительно 12 до приблизительно 18 мил (пунктов). Картон может присутствовать в форме непрерывного рулона, отдельного листа, заготовки упаковочного материала, например, для изготовления контейнера, ящика и т.д.

[0063] Для целей настоящего изобретения термин «энергия разделения на волокна» (также известный как «энергия измельчения») означает количество энергии в килоджоулях на килограмм волокна древесной массы (кДж/кг), требуемое чтобы измельчить (например, разделить на волокна, части, полоски, фрагменты и т.д.) подвергнутый варке древесный материал, который превращают в волокна древесной массы, используя, например, молотковую дробилку (такую как лабораторный дефибратор Kamas типа Н 01, производимый компанией Kamas Industri АВ). Когда возрастает содержание хвойных пород в подвергаемом варке древесном материале, как правило, также возрастает и величина энергии разделения на волокна (измельчения), которая требуется, чтобы распустить данный материал на соответствующие волокна древесной массы. Чтобы определить энергию разделения на волокна (измельчения), требуемую для получения волокон древесной массы, образцы листов волокнистой древесной массы можно кондиционировать при температуре 72°F и относительной влажности 50% (±5) в течение по меньшей мере 4 часов. Каждый из указанных кондиционированных образцов листов волокнистой древесной массы затем разрезают (в машинном направлении) на 4 полоски, имеющие ширину 2 дюйма и длину 24 дюйма, или для сформованных в лаборатории листов по краям отрезают полоску шириной около 1 дюйма, а затем каждый из образцов листов разрезают на 3 или 4 полоски шириной по 2 дюйма. После взвешивания полоски вводят в лабораторный дефибратор Kamas типа Н 01, в котором установлены скорость ротора 3000 об/мин, скорость подачи 1 г/с и сетка с размером ячеек 10 мм. Энергию, требуемую для измельчения указанных полосок в лабораторном дефибраторе Kamas типа Н 01, обычно измеряют и выражают, например, в ватт-часах (Вт⋅ч). Энергия разделения на волокна затем может быть вычислена с помощью следующего уравнения: энергия разделения на волокна (кДж/кг)=3600 × измеренная энергия (Вт⋅ч) / масса полученных при роспуске волокон (г).

[0064] Для целей настоящего изобретения термин «качество измельчения» (также называется «качество волокон распушенной древесной массы») означает качество распушенной древесной массы, выраженное степенью, в которой волокна присутствуют в волокнистых агломератах (также известных как «комки). Чем ниже процентное содержание присутствующих комков, тем выше качество измельчения распушенной древесной массы. Качество измельчения может быть определено методом, использующим счетчик комков MTS. Счетчик комков MTS определяет количество комков в образце разделенной на волокна распушенной древесной массы посредством фракционирования разделенной на волокна распушенной древесной массы на сетке, имеющей 14 ячеек на линейный дюйм (меш). Измеряемый образец разделенной на волокна распушенной древесной массы помещают на сетку 14 меш, применяя вакуум под сеткой и одновременно перемешивая разделенную на волокна распушенную древесную массу вращающимся потоком воздуха высокого давления. После периода времени, обычно составляющего от 10 до 20 минут, разделенную на волокна распушенную древесную массу, которая остается на поверхности (т.е. проходит через отверстия) сетки 14 меш, определяют гравиметрически как процентное отношение к полной массе образца разделенной на волокна распушенной древесной массы. Разделенную на волокна распушенную древесную массу, которая задерживается на сетке 14 меш, рассматривают как «комки».

[0065] Для целей настоящего изобретения термин «время абсорбции», означает время, требуемое для абсорбции жидкости (т.е. раствора 0,9% хлорида натрия) распушенной древесной массой. См. патент США №8,535,482 (Jiang et al), выданный 17 сентября 2013 г., полное раскрытие и содержание которого включено в настоящий документ посредством ссылки, раздел «Исследование абсорбции при сканировании», описывающий измерение времени абсорбции распушенной древесной массы.

[0066] Для целей настоящего изобретения термин «абсорбционная способность», означает количество, в котором распушенная древесная масса абсорбирует жидкость (т.е. раствор 0,9% хлорида натрия). См. патент США №8,535,482 (Jiang et al), выданный 17 сентября 2013 г., полное раскрытие и содержание которого включено в настоящий документ посредством ссылки, раздел «Исследование абсорбции при сканировании», описывающий измерение абсорбционной способности распушенной древесной массы.

[0067] Для целей настоящего изобретения термин «печатная бумажная подложка» означает любую бумажную подложку, пригодную для печати печатной краской. Печатные бумажные подложки могут представлять собой полотна, листы, полоски и т.д., могут присутствовать в форме непрерывного рулона, отдельного листа и т.д.

[0068] Для целей настоящего изобретения термин «пневмоформованная волокнистая структура» означает нетканую объемную пористую мягкую волокнистую структуру, которую получают посредством пневмоформования полотна из измельченной распушенной древесной массы и/или волокон распушенной древесной массы, и которая может необязательно содержать синтетические волокна, такие как двухкомпонентные волокна. Пневмоформованные волокнистые структуры могут содержать пневмоформованные волокнистые сердцевины, пневмоформованные волокнистые слои и т.д.

[0069] Для целей настоящего изобретения термин «измельчение» означает разделение на волокна, части, полоски, фрагменты и т.д. полотна из распушенной древесной массы и/или волокон распушенной древесной массы с получением пневмоформованной структуры.

[0070] Для целей настоящего изобретения термин «синтетические волокна» означает волокна, которые не представляют собой волокна древесной массы (например, не представляют собой волокна растительной массы), и основу которых могут составлять, например, ацетаты целлюлозы, акриловые полимеры, полиамиды (такие как, например, нейлон и т.д.) полиакриловые соединения (такие как, например, полиакриламид, полиакрилонитрил, сложные эфиры метакриловой кислоты и акриловой кислоты и т.д.), полиолефины (такие как, например, полиэтилен, полипропилен и т.д.), полидиены (такие как, например, полибутадиен, полиизопрен, полинорборнен и т.д.), полиэпоксиды, сложные полиэфиры, простые полиэфиры (такие как, например, полиэтиленгликоль, полиэтиленоксид, полибутиленгликоль, полипропиленоксид), полифторуглероды и т.д.

[0071] Для целей настоящего изобретения термин «двухкомпонентные волокна» означает синтетические волокна, конфигурацию которых составляют сердцевина и оболочка. Части сердцевины и оболочки указанных двухкомпонентных волокон могут быть образованы различными полимерами. Например, двухкомпонентные волокна могут содержать оболочку из полиэтилена (РЕ) или модифицированного РЕ и сердцевину из полиэтилентерефталата (PET) или полипропилена (РР).

[0072] Для целей настоящего изобретения термин «поверхностная плотность», означает массу единичной площади бумажной подложки, состоящей из волокон древесной массы, волокнистого полотна и т.д., которую определяют в исследовании методом TAPPI Т410. См. работу G. A. Smook, Handbook for Pulp and Paper Technologists (2nd Edition, 1992), c. 342, табл. 22-11, все содержание и раскрытие которой включено в настоящий документ посредством ссылки, где описано физическое исследование для измерения поверхностной плотности. Поверхностные плотности, используемые в настоящем изобретении, измерены в граммах на квадратный метр (г/м2), но они могут быть также преобразованы в соответствующие поверхностные плотности, выраженные в фунтах на 1300 кв. футов или фунтах на 3000 кв. футов. Например, поверхностная плотность 75 г/м2 соответствует поверхностной плотности, составляющей приблизительно 20 фунтов на 1300 кв. футов или приблизительно 46,1 фунтов на 3000 кв. футов.

[0073] Для целей настоящего изобретения термин «наполнитель бумаги» обычно означает минеральные вещества (такие как, например, карбонат кальция, каолиновая глина и т.д.), которые могут быть использованы в бумажном производстве для уменьшения расхода материалов на единицу массы бумаги, усиления непрозрачности, повышения гладкости и т.д. Указанные минеральные вещества могут быть тонкоизмельченными, имея размеры, например, в диапазоне от приблизительно 0,5 до приблизительно 5 мкм.

[0074] Для целей настоящего изобретения термин «пигмент бумаги» означает материал (например, тонкоизмельченный зернистый материал), который может быть использован или может быть предназначен для использования в целях воздействия на оптические свойства бумажных подложек и может содержать материалы, используемые в качестве наполнителей бумаги. Пигменты бумаги могут содержать одно или несколько из следующих веществ: карбонат кальция, каолиновая глина, прокаленная глина, модифицированная прокаленная глина, гидроксид алюминия, диоксид титана, тальк, пластический пигмент, аморфный диоксид кремния, силикат алюминия, цеолит, оксид алюминия, коллоидный диоксид кремния, суспензия коллоидного оксида алюминия и т.д.

[0075] Для целей настоящего изобретения термин «покровные пигменты» означает материалы, которые могут быть использованы или могут быть предназначены для использования в целях воздействия на оптические свойства покрытий бумажных подложек. Покровные пигменты могут содержать одно или несколько из следующих веществ: карбонат кальция, глина, тальк, сульфат кальция, пластический пигмент, диоксид титана, диоксид кремния, сульфоалюминат кальция (также известный как белый пигмент сатинит) и т.д.

[0076] Для целей настоящего изобретения термин «связующие вещества покровных пигментов» означает связующие вещества для покровных пигментов, которые могут быть использованы для улучшения прочности сцепления покровного пигмента в покрытии. Связующие вещества покровных пигментов могут быть гидрофильными. Подходящие связующие вещества покровных пигментов может содержать один или несколько синтетических или встречающихся в природе полимеров (или комбинации различных полимеров), например, поливиниловый спирт (PVOH), крахмальные связующие вещества, белковые связующие вещества, такие как, например, казеин или соевые белки и т.д.; полимерные латексы, такие как стирол-бутадиеновые каучуковые латексы, акриловые полимерные латексы, поливинилацетатные латексы, стирол-акриловые сополимерные латексы и т.д., или их комбинации.

[0077] Для целей настоящего изобретения термин «крахмальное связующее вещество» означает связующее вещество для пигментов бумаги, которое содержит крахмал, производное крахмала и т.д. или их комбинацию. Подходящие крахмальные связующие вещества могут быть производными природного крахмала, например, природного крахмала, полученного из известного растительного источника, например, пшеницы, кукурузы, картофеля, тапиоки и т.д. Крахмальное связующее вещество может представлять собой модифицированный крахмал, который модифицирован посредством одного или нескольких видов химической обработки, известной в технике крахмальных связующих веществ для бумаги, например, посредством окисления с превращением некоторых групп -ОН в группы -СООН и т.д. В некоторых случаях крахмальное связующее вещество может иметь низкое содержание ацетильных групп. В качестве альтернативы, посредством химической обработки крахмальное связующее вещество может быть сделано катионным (т.е. превращено в катионный крахмал) или амфотерным (т.е. превращено в амфотерный крахмал), т.е. одновременно приобрести катионные и анионные группы. Крахмальное связующее вещество также может представлять собой крахмал, превращенный в простой эфир крахмала или гидроксиалкированный крахмал посредством замещения некоторых групп -ОН, например, группами -ОСН2СН2ОН, группами -ОСН2СН3, группами -ОСН2СН2СН2ОН и т.д. Следующий класс химически обработанных крахмальных связующих веществ, которые могут быть использованы, представляют собой фосфаты крахмала. В качестве альтернативы, неочищенный крахмал может быть гидролизован под действием разбавленной кислоты, фермента и т.д. с образованием крахмального связующего вещества в форме камеди декстринового типа.

[0078] Для целей настоящего изобретения термин «каландрированная бумага» означает бумажную подложку, которая была подвергнута каландрированию, например, разглаживанию материала для обеспечения печати на материале, для увеличения глянца на поверхности материала и т.д. Например, процесс каландрирования может включать применение давления (и необязательно температуры и влажности) для тиснения гладкой поверхности на еще шероховатой поверхности материала. Каландрирование может быть осуществлено на каландре, который может содержать ряд каландровых валов на конце, например, бумагоделательной машины (в интерактивном режиме) или отдельно от бумагоделательной машины (в автономном режиме). Каландрирование может представлять собой суперкаландрирование, каландрирование с размягчением при нагревании, каландрирование с градиентом влажности, каландрирование с удлиненной зоной прессования, ленточное каландрирование и т.д. См. в работе G.A. Smook, Handbook for Pulp and Paper Technologists (2nd Edition, 1992), c. 273-78, все содержание и раскрытие которой включено в настоящий документ посредством ссылки, общее описание каландрирования, а также устройств для осуществления каландрирования, которые могут быть пригодными для применения в настоящем изобретении.

[0079] Для целей настоящего изобретения термин «в расчете на массу сухих веществ» означает массовое процентное содержание каждого из соответствующих присутствующих твердых материалов (например, бумажных волокон древесной массы и т.д.), при отсутствии любых жидкостей (например, воды). Если не определено иное условие, все процентные соотношения, приведенные в настоящем документе для твердых материалов, представлены в расчете на массу сухих веществ.

[0080] Для целей настоящего изобретения термин «содержание твердых веществ» означает массовое процентное содержание нелетучих нежидких компонентов, которые присутствуют в композиции и т.д.

[0081] Для целей настоящего изобретения термин «карбонат кальция» означает разнообразные формы карбоната кальция, которые могут быть использованы в качестве наполнителей бумаги, такие как осажденный карбонат кальция (РСС), тонкодисперсный карбонат кальция (GCC), модифицированный РСС и/или GCC и т.д.

[0082] Для целей настоящего изобретения термин «осажденный карбонат кальция (РСС)» означает карбонат кальция, который может быть получен посредством реакции осаждения и который может быть использован в качестве наполнителя бумаги. РСС может состоять почти полностью из кристаллического СаСО3 в форме кальцита. Кристаллический кальцит может иметь несколько различных макроскопических форм в зависимости от условий получения. Осажденный карбонат кальция может быть получен посредством карбонизации углекислым газом (СО2) водной суспензии гидроксида кальция («известковое молоко»). Исходный материал для получения РСС может содержать известняк, но его можно также подвергать прокаливанию (т.е. нагреванию для высвобождения СО2), получая таким путем негашеную известь СаО. Для гашения извести можно добавлять воду, и через получаемую в результате суспензию Са(ОН)2 («известковое молоко») можно затем барботировать газообразный СО2. При снижении температуры в течение добавления CO2 обычно получают ромбоэдрические (массивные) частицы РСС. При повышении температуры в течение добавления СО2 обычно получают скаленоэдрические (розеткообразные) частицы РСС. В любом случае, конечная реакция происходит при оптимальном значении рН, при котором известковое молоко эффективно превращается в СаСО3, прежде чем концентрация СО2 становится достаточно высокой для подкисления суспензии и ее частичного повторного растворения. В тех случаях, где РСС не перемешивают непрерывно или хранят в течение продолжительного периода, может оказаться необходимым добавление более чем следовых количеств анионных диспергирующих веществ, таких как полифосфаты. Влажный СС может иметь слабый катионный коллоидный заряд. С другой стороны, высушенный РСС может быть аналогичным большинству тонкодисперсных продуктов СаСО3 и иметь отрицательный заряд в зависимости от используемых диспергирующих веществ. Карбонат кальция может быть осажден из водного раствора в трех различных кристаллических формах, включая форму фатерита, которая является термодинамически неустойчивой, форму кальцита, которая является наиболее устойчивой и наиболее распространенной в природе, и форму арагонита, которая является метастабильной в нормальных комнатных условиях температуры и давления, но может превращаться в кальцит при повышенных температурах. Форма арагонита представляет собой орторомбические кристаллы, которые кристаллизуются в виде длинных тонких игл, которые могут быть агрегированными или неагрегированными. Форма кальцита может существовать в нескольких различных модификациях, из которых наиболее часто встречаются ромбоэдрическая модификация, содержащая кристаллы, которые могут быть агрегированными или неагрегированными, и скаленоэдрическая модификация, содержащая кристаллы, которые обычно являются неагрегированными.

[0083] Для целей настоящего изобретения термин «покрытие» означает композицию, которая обеспечивает повышенное качество печати, улучшенную яркость, улучшенный глянец и другие свойства покрытой бумажной подложке (например, картона), и которая может содержать: водный растворитель (например, воду), один или несколько покровных пигментов, таких как, например, карбонат кальция, глина и т.д., связующие вещества покровных пигментов, такие как, например, одно или несколько из следующих веществ: стирол-бутадиеновые каучуковые латексы, акриловые полимерные латексы, поливинилацетатные латексы, стирол-акриловые сополимерные латексы и т.д., а также один или несколько необязательных ингредиентов, таких как смазочный материал на основе сульфата кальция, диспергирующие вещества (такие как RomNova Accumer 9300), модификаторы вязкости (такие как Eka-L237) и т.д. Указанные покрытия могут быть нанесены на одну или обе поверхности бумажной подложки, например, посредством разнообразных устройств для нанесения покрытия, таких как устройство для нанесения покрытия при помощи воздушного шабера, устройство для нанесения покрытия с удалением излишков с помощью планки, шаберное устройство для нанесения покрытия, клеильный пресс, устройство для нанесения покрытия методом погружения, устройство для нанесения покрытия методом щелевой экструзии и т.д.

[0084] Для целей настоящего изобретения термин «непрозрачность» означает способность бумажной подложки скрывать изображения, такие как изображения, напечатанные на следующих листах или на обратной стороне, например, чтобы сокращать до минимума, предотвращать и т.д. просвечивание и т.д. При использовании в настоящем изобретении непрозрачность бумажной подложки может быть выражена, например, в единицах непрозрачности и просвечивания TAPPI. Непрозрачность может быть измерена методом TAPPI Т425 om-91.

[0085] Для целей настоящего изобретения термин «яркость» означает коэффициент рассеянного отражения бумаги, например, при средней длине волны света, составляющей 457 нм. При использовании в настоящем изобретении яркость бумажной подложки может быть выражена в единицах яркости по стандарту ISO, согласно которому яркость измеряют, используя, например, спектрофотометр ELREPHO Datacolor 450 методом исследования ISO 2470-1 с применением лампы типа С, излучающей также в ультрафиолетовом диапазоне.

[0086] Для целей настоящего изобретения термин «комнатная температура» имеет общепринятое значение комнатной температуры, т.е. температуры окружающей среды от 20°С до 25°С.

[0087] Для целей настоящего изобретения термин «включающий» означает разнообразные соединения, компоненты, полимеры, ингредиенты, вещества, материалы, слои, стадии и т.д., которые могут быть совместно использованы в вариантах осуществления настоящего изобретения. Соответственно, термин «включающий» охватывает более ограничительные термины «состоящий в основном из» и «состоящий из».

[0088] Для целей настоящего изобретения термин «и/или» означает, что согласно вариантам осуществления настоящего изобретения могут быть использованы в единственном или множественном числе разнообразные композиции, соединения, полимеры, ингредиенты, компоненты, элементы, свойства, слои, стадии и т.д.

Описание

[0089] Волокна древесной массы, полученные способами варки и измельчения (рафинирования) согласно вариантам осуществления настоящего изобретения, имеют увеличенный удельный объем (в см3/г), сопоставимый с удельным объемом волокон древесной массы, полученным для предшествующих беленых волокон химикотермомеханической древесной массы (ВСТМР). Указанные волокна древесной массы с увеличенным удельным объемом после отбеливания способами согласно вариантам осуществления настоящего изобретения могут иметь яркость по стандарту ISO, составляющую по меньшей мере приблизительно 60 (в случае беленых волокон древесной массы хвойных пород), и яркость по стандарту ISO, составляющую по меньшей мере приблизительно 80 (в случае беленых волокон древесной массы лиственных пород). Указанные беленые волокна древесной массы, имеющие повышенный удельный объем и полученные согласно вариантам осуществления настоящего изобретения, могут оказаться подходящими в качестве распушенной древесной массы, в частности, распушенной древесной массы в среднем слое трехслойных покрытых картонов, печатных бумажных подложек и т.д., в частности, в изделиях, которые содержат волокна древесной массы ВСТМР, где имеющие повышенный удельный объем волокна древесной массы согласно вариантам осуществления настоящему изобретению могут быть использованы в целях частичной или полной замены таких волокон древесной массы ВСТМР.

[0090] Волокна древесной массы, получаемые согласно вариантам осуществления настоящего изобретения, имеют определенные характеристики, такие как яркость по стандарту ISO (вследствие отбеливания), увеличенный удельный объем и линейная плотность. Указанные волокна древесной массы могут иметь яркость по стандарту ISO, составляющую по меньшей мере приблизительно 60 и находящуюся, например, в диапазоне от приблизительно 60 до приблизительно 68, в том числе в диапазоне от приблизительно 60 до приблизительно 64 в случае волокон древесной массы хвойных пород и яркость по стандарту ISO, составляющую по меньшей мере приблизительно 80 и находящуюся, например, в диапазоне от приблизительно 80 до приблизительно 90, в том числе в диапазоне от приблизительно 84 до приблизительно 88 в случае волокон древесной массы лиственных пород. Указанные волокна древесной массы также могут иметь удельный объем, составляющий по меньшей мере приблизительно 3,3 см3/г, в том числе в диапазоне от приблизительно 3,3 до приблизительно 4,0 см3/г в случае волокон древесной массы хвойных пород и по меньшей мере приблизительно 1,6 см3/г, в том числе в диапазоне от приблизительно 1,6 до приблизительно 1,9 см3/г в случае волокон древесной массы лиственных пород. Указанные волокна древесной массы могут также иметь линейную плотность в диапазоне от приблизительно 15 до приблизительно 45 мг/100 м волокна, например, от приблизительно 32 до приблизительно 42 мг/100 м волокна в случае волокон древесной массы хвойных пород и в диапазоне от приблизительно 5 до приблизительно 20 мг/100 м волокна, например, от приблизительно 15 до приблизительно 18 мг/100 м волокна в случае волокон древесной массы лиственных пород.

[0091] Волокна древесной массы согласно вариантам осуществления настоящего изобретения также имеют определенное содержание кислотонерастворимого лигнина, гемицеллюлозы, целлюлозы и экстрагируемых веществ. В случае волокон древесной массы хвойных пород указанные волокна древесной массы могут содержать от приблизительно 15 до приблизительно 27 мас. %, в том числе от приблизительно 17,5 до приблизительно 25,5 мас. % кислотонерастворимого лигнина по отношению к массе волокон; от приблизительно 20 до приблизительно 25 мас. %, в том числе от приблизительно 21,5 до приблизительно 23,5 мас. % гемицеллюлозы по отношению к массе волокон; от приблизительно 40 до приблизительно 50 мас. %, в том числе от приблизительно 42 до приблизительно 48,5 мас. % целлюлозы по отношению к массе волокон; и приблизительно 0,4 мас. % или менее, в том числе приблизительно 0,25 мас. % или менее экстрагируемых веществ по отношению к массе волокон. В случае небеленых волокон древесной массы хвойных пород указанные волокна древесной массы могут содержать, например, от приблизительно 23 до приблизительно 27 мас. % кислотонерастворимого лигнина по отношению к массе волокон; от приблизительно 20 до приблизительно 23 мас. % гемицеллюлозы по отношению к массе волокон; от приблизительно 40 до приблизительно 50 мас. % целлюлозы по отношению к массе волокон; и приблизительно 0,25 мас. % или менее экстрагируемых веществ по отношению к массе волокон. В случае беленых волокон древесной массы хвойных пород указанные волокна древесной массы могут содержать, например, от приблизительно 15 до приблизительно 20 мас. % кислотонерастворимого лигнина по отношению к массе волокон; от приблизительно 22 до приблизительно 25 мас. % гемицеллюлозы по отношению к массе волокон; от приблизительно 46 до приблизительно 50 мас. % целлюлозы по отношению к массе волокон; и приблизительно 0,01 мас. % или менее экстрагируемых веществ по отношению к массе волокон.

[0092] В случае волокон древесной массы лиственных пород указанные волокна древесной массы могут содержать от приблизительно 8 до приблизительно 20 мас. %, в том числе от приблизительно 9,5 до приблизительно 18 мас. % кислотонерастворимого лигнина по отношению к массе волокон; от приблизительно 15 до приблизительно 25 мас. %, в том числе от приблизительно 18,5 до приблизительно 20,5 мас. % гемицеллюлозы по отношению к массе волокон; от приблизительно 47 до приблизительно 58 мас. %, в том числе от приблизительно 48,5 до приблизительно 56,5 мас. % целлюлозы по отношению к массе волокон; и от приблизительно 0,01% до приблизительно 0,08 мас. %, в том числе от приблизительно 0,02 до приблизительно 0,07 мас. % экстрагируемых веществ по отношению к массе волокон. В случае волокон небеленой древесной массы лиственных пород указанные волокна древесной массы могут содержать, например, от приблизительно 15 до приблизительно 20 мас. % кислотонерастворимого лигнина по отношению к массе волокон; от приблизительно 15 до приблизительно 25 мас. % гемицеллюлозы по отношению к массе волокон; от приблизительно 47 до приблизительно 52 мас. % целлюлозы по отношению к массе волокон; и от приблизительно 0,05 до приблизительно 0,08 мас. % экстрагируемых веществ по отношению к массе волокон. В случае беленых волокон древесной массы лиственных пород указанные волокна древесной массы могут содержать, например, от приблизительно 8 до приблизительно 12 мас. % кислотонерастворимого лигнина по отношению к массе волокон; от приблизительно 15 до приблизительно 25 мас. % гемицеллюлозы по отношению к массе волокон; от приблизительно 54 до приблизительно 58 мас. % целлюлозы по отношению к массе волокон; и от приблизительно 0,01 до приблизительно 0,04 мас. % экстрагируемых веществ по отношению к массе волокон.

[0093] Варианты осуществления настоящего изобретения также относятся к способу получения волокон древесной массы. На начальной (первой) стадии неочищенный древесный материал подвергают варке в водном варочном растворе, имеющем значение рН, составляющее по меньшей мере приблизительно 8 (например, от приблизительно 8 до приблизительно 10), и содержащем от приблизительно 5 до приблизительно 15% (в том числе от приблизительно 8 до приблизительно 12%) сульфита натрия при температуре в диапазоне от приблизительно 150°С до приблизительно 200°С (в том числе от приблизительно 160°С до приблизительно 180°С) в течение по меньшей мере приблизительно 30 минут (например, в диапазоне от приблизительно 30 до приблизительно 90 минут) с получением подвергнутого варке древесного материала. На следующей (второй) стадии подвергнутый варке древесный материал измельчают с применением энергии разделения на волокна, составляющей по меньшей мере приблизительно 50 кДж/кг (например, когда подвергнутый варке материал имеет близкое к 100% содержание лиственных пород), по меньшей мере приблизительно 150 кДж/кг (например, когда подвергнутый варке материал имеет близкое к 100% содержание хвойных пород) и находящейся, например, в диапазоне от приблизительно 150 до приблизительно 250 кДж/кг (в том числе от приблизительно 160 до приблизительно 200 кДж/кг) с получением волокон древесной массы. Выход древесной массы в случае указанных подвергнутых варке волокон древесной массы составляет от приблизительно 50 до приблизительно 85%, например, находится в диапазоне от приблизительно 75 до приблизительно 85%. Перед варкой в водном варочном растворе неочищенный древесный материал (например, древесные стружки) могут быть предварительно обработаны паром (для удаления воздуха из древесных стружек) при температуре в диапазоне от приблизительно 100°С до приблизительно 110°С. Подвергнутые варке волокна древесной массы также можно необязательно промывать, рафинировать, просеивать и т.д.

[0094] Варианты осуществления настоящего изобретения также относятся к способу получения беленых волокон древесной массы. Волокна древесной массы, полученные согласно приведенному выше описанию, можно подвергать стадии отбеливания. Эта стадия отбеливания может быть осуществлена, например, согласно одной из следующих последовательностей отбеливания: DP1P2, DXP1P2 или DXP1XP2, в которых D представляет собой этап отбеливания, осуществляемый с помощью диоксида хлора, Р1 и Р2 представляют собой этапы отбеливания, осуществляемые с помощью одного или нескольких пероксидов, и ХР1 и ХР2 представляют собой этапы отбеливания, осуществляемые с помощью одного или нескольких пероксидов и одного или нескольких оптических отбеливающих веществ. Другие последовательности отбеливания могут быть также использованы для достижения желательной яркости/белизны, выраженной как яркость по стандарту ISO. После этой стадии отбеливания полученные в результате беленые волокна древесной массы имеют описанные выше значения яркости по стандарту ISO, удельного объема и линейной плотности, а также содержат описанные выше количества кислотонерастворимого лигнина, гемицеллюлозы, целлюлозы и экстрагируемых веществ.

[0095] Волокна древесной массы, полученные согласно настоящему изобретению способом превращения в волокнистую массу (с последующим отбеливанием или без него) могут быть введены, например, во внутренний слой картона, причем этот внутренний слой имеет первую и вторую стороны, поверхностную плотность в диапазоне от приблизительно 100 до приблизительно 150 г/м2 (в том числе от приблизительно 120 до приблизительно 130 г/м2), и удельный объем от по меньшей мере приблизительно 1,6 см3/г (в том числе от приблизительно 1,6 до приблизительно 2,0 см3/г, причем внутренний слой составляет по меньшей мере приблизительно 40% (в том числе, например, от приблизительно 85 до приблизительно 95%) по отношению к массе волокон древесной массы хвойных пород, и вплоть до приблизительно 60% (в том числе, например, от приблизительно 5 до приблизительно 15%) по отношению к массе волокон древесной массы лиственных пород. Указанные картоны могут содержать первый наружный слой, содержащий бумажную подложку, примыкающую к одной из первой и второй сторон и имеющую поверхностную плотность в диапазоне от приблизительно 35 до приблизительно 55 г/м2 (в том числе от приблизительно 40 до приблизительно 50 г/м2). Указанные картоны могут также содержать второй наружный слой, содержащий бумажную подложку, примыкающую к другой из первой и второй сторон и имеющую поверхностную плотность в диапазоне от приблизительно 15 до приблизительно 35 г/м2 (в том числе от приблизительно 20 до приблизительно 30 г/м2).

[0096] На первом или втором наружных слоях (или на каждом из первого и второго наружных слоев) присутствует наружное покрытие в количестве от приблизительно 10 до приблизительно 30 г/м2 (в том числе от приблизительно 12 до приблизительно 16 г/м2), причем наружное покрытие содержит от приблизительно 55 до приблизительно 85% (в том числе от приблизительно 62 до приблизительно 72%) в расчете на массу твердых веществ одного или нескольких покровных пигментов (например, таких как карбонат кальция, глины, тальк, сульфат кальция, пластический пигмент, диоксид титана, диоксид кремния, сульфоалюминат кальция и т.д., комбинации таких покровных пигментов) и от приблизительно 10 до приблизительно 20% (в том числе от приблизительно 12 до приблизительно 16%) в расчете на массу твердых веществ одного или нескольких связующих веществ покровных пигментов (например, таких как стирол-бутадиеновые каучуковые латексы, акриловые полимерные латексы, поливинилацетатные латексы, стирол-акриловые сополимерные латексы и т.д., а также комбинации таких связующих веществ покровных пигментов). Согласно некоторым вариантам осуществления наружное покрытие содержит основной покровный слой, примыкающий к первому и/или второму наружным слоям, и верхний покровный слой, примыкающий к основному покровному слою. Основной покровный слой может присутствовать в количестве от приблизительно 6 до приблизительно 12 г/м2 (в том числе от приблизительно 7,8 до приблизительно 9,8 г/м2) и может содержать от приблизительно 60 до приблизительно 75% (в том числе от приблизительно 65 до приблизительно 70%) в расчете на массу твердых веществ одного или нескольких покровных пигментов и от приблизительно 11 до приблизительно 16% (в том числе от приблизительно 12 до приблизительно 14%) в расчете на массу твердых веществ одного или нескольких связующих веществ покровных пигментов. Верхний покровный слой может присутствовать в количестве от приблизительно 3,5 до приблизительно 7 г/м2 (в том числе от приблизительно 4,4 до приблизительно 6,6 г/м2), и может содержать от приблизительно 62 до приблизительно 70% (в том числе от приблизительно 64 до приблизительно 68%) в расчете на массу твердых веществ одного или нескольких покровных пигментов и от приблизительно 10 до приблизительно 15% (в том числе от приблизительно 11 до приблизительно 13%) в расчете на массу твердых веществ одного или нескольких связующих веществ покровных пигментов.

[0097] Помимо картона, волокна древесной массы, полученные посредством превращения в волокнистую массу способом согласно настоящему изобретению (с последующим отбеливанием или без него) могут присутствовать в форме распушенной древесной массы для введения в изделия, такие как абсорбирующие сердцевины и т.д. Такая распушенная древесная масса (в частности, распушенная древесная масса, содержащая от приблизительно 90 до приблизительно 100 мас. % волокон древесной массы хвойных пород) может иметь: энергию измельчения, составляющую по меньшей мере приблизительно 150 кДж/кг, например, от приблизительно 150 до приблизительно 250 кДж/кг (в том числе от приблизительно 160 до приблизительно 200 кДж/кг); качество измельчения, составляющее приблизительно 5% или менее комков (такой as приблизительно 2% или менее комков); время абсорбции, составляющее по меньшей мере приблизительно 8 секунд, например, от приблизительно 8 до приблизительно 20 секунд (в том числе от приблизительно 9 до приблизительно 15 секунд); и абсорбционную способность, составляющую по меньшей мере приблизительно 8 г/г, например, от приблизительно 8 до приблизительно 10 г/г (в том числе от приблизительно 8,5 до приблизительно 9,5 г/г).

[0098] На фиг. 1 представлен график, обозначенный в целом номером 100 и иллюстрирующий зависимость значений удельного объема (см3/г) от значений садкости по канадскому стандарту (CSF) подвергнутых варке волокон древесной массы лиственных пород, полученных способом согласно варианту осуществления настоящего изобретения при двух различных температурах варки, т.е. волокна древесной массы лиственных пород, подвергнутые варке при 160°С, показаны на графике линией 104, в то время как волокна, подвергнутые варке при 170°С, показаны на графике линией 108. Точки от 104-1 до 104-4 присутствующей на графике линии 104 представляют различные степени, в которых волокна древесной массы лиственных пород, подвергнутые варке при 160°С, рафинированы в мельнице PFI, в то время как точки от 108-1 до 108-4 присутствующей на графике линии 108 аналогично представляют различные степени, в которых волокна древесной массы лиственных пород, подвергнутые варке при 170°С, рафинированы в мельнице PFI. Меньшие значения CSF (т.е. точки 104-1 и 108-1) показывают более высокую степень измельчения в мельнице PFI, в то время как более высокие значения CSF (т.е. точки 104-4 и 108-8) показывают меньшую степень измельчения в мельнице PFI. Присутствующие на графике фиг. 1 линии 104 и 108 показывают, что значение удельного объема (см3/г) указанных волокон древесной массы лиственных пород увеличивается, когда уменьшается степень измельчения в мельнице PFI. Кроме того, показано, что подвергнутые варке при 160°С волокна древесной массы (линия 104 на графике) имеют больший удельный объем, чем подвергнутые варке при 170°С волокна древесной массы (линия 108 на графике) при сопоставимых степенях измельчения в мельнице PFI.

[0099] На фиг. 2 представлен график, обозначенный в целом номером 200 и иллюстрирующий зависимость значений индекса прочности при растяжении от значений садкости по канадскому стандарту (CSF) подвергнутых варке волокон древесной массы лиственных пород, полученных согласно описанию для фиг. 1, т.е. волокна древесной массы лиственных пород, подвергнутые варке при 160°С представлены на графике линией 204, в то время как волокна, подвергнутые варке при 170°С, представлены на графике линией 208. Точки от 304-1 до 204-4, присутствующей на графике линии 204 представляют собой различные значения индекса прочности при растяжении волокон древесной массы лиственных пород, подвергнутых варке при 160°С, при уменьшении значений CSF, в то время как точки от 208-1 до 208-4 присутствующей на графике линии 208 представляют собой различные значения индекса прочности при растяжении волокон древесной массы лиственных пород, подвергнутых варке при 170°С, при уменьшении значений CSF. По существу, присутствующие на графике линии 204 и 208 показывают, что при увеличении степени измельчения (т.е. при уменьшении значений CSF), индекс прочности при растяжении соответствующим образом увеличивается, отражая удаление частей внешний стенки волокна, что позволяет воде проникать в получаемое волокно, делая его, таким образом, более гибким, а также вызывая фибрилляцию внешней стенки волокна и увеличивая площадь сцепления. Другими словами, поскольку увеличивается площадь сцепления и гибкость волокна (позволяя волокну изгибаться вследствие увеличения площади контакта), при этом увеличивается прочность при растяжении волокна.

Примеры

Пример 1

[0100] Беленые волокна древесной массы получали следующим образом:

[0101] Условия превращения в волокнистую массу. Древесные стружки лиственных пород и хвойных пород раздельно (и необязательно) обрабатывали паром (для удаления воздуха из стружек) при 105°С в течение 10 минут. В указанные древесные стружки, предварительно обработанные паром, затем добавляли раствор сульфита натрия (12% по отношению к массе древесных стружек) и осуществляли пропитывание раствором сульфита натрия при увеличении температуры от приблизительно 60°С до 110°С в течение 30-минутного периода времени и после этого выдерживали при 110°С в течение дополнительных 30 минут. Пропитанные стружки хвойных пород подвергали варке в течение 30-минутного периода времени при увеличении температуры варки до 170°С и затем выдерживали в течение приблизительно 60 минут при 170°С для достижения Н-фактора 1050 при выходе древесной массы 85%. Пропитанные стружки лиственных пород подвергали варке в течение 30-минутного периода времени при увеличении температуры варки до 160°С и затем выдерживали в течение приблизительно 73 минут при 160°С для достижения Н-фактора 550 при выходе древесной массы 75%.

[0102] Условия отбеливания. Для каждой древесной массы хвойных и лиственных пород три этапа отбеливания осуществляли в следующем порядке. Первый этап отбеливания представлял собой этап D с применением 2% диоксида хлора, в который добавляли 1% серную кислоту. Этап отбеливания D осуществляли в течение одного часа при 65°С и консистенции 10%. Конечное значение рН этого этапа отбеливания D составляло 1,9 при отсутствии остаточного диоксида хлора. (Все массовые процентные величины представлены по отношению к волокнам древесной массы.)

[0103] Второй этап представлял собой первый этап пероксидного отбеливания (Р1) с применением раствора 1,5% пероксида водорода и 4% гидроксида натрия, в который также добавляли 0,2% сульфата магния (для поддержания соотношения марганца и магния), 0,2% диэтилентриаминпентауксусной кислоты (DTPA) в качестве хелатообразующего агента) и 2,0 мас. % силиката натрия и которым воздействовали на беленые волокна древесной массы, полученные на этапе D. Этот этап отбеливания Р1 осуществляли в течение двух часов при 75°С и консистенции 12%. (Все массовые процентные величины представлены по отношению к волокнам древесной массы.)

[0104] Третий этап представлял собой второй этап пероксидного отбеливания (Р2 с применением раствора 4% пероксида водорода и 2,5% гидроксида натрия, в который также добавляли 0,2% сульфата магния, 0,2% DTPA и 2,0% силиката натрия и которым воздействовали на частично беленые волокна древесной массы. Этот этап отбеливания Р2 осуществляли в течение шести часов при 85°С и консистенции 12%. (Все массовые процентные величины представлены по отношению к волокнам древесной массы.)

[0105] Полученная в результате беленая древесная масса имела следующие характеристики, которые представлены в таблице 1:

Пример 2