Изобретение относится к катушке с каркасом для рулона, имеющей выемки клипсовой ленты. Оно относится далее к системе разматывания рулона, имеющей выемки клипсовой ленты с такой катушкой с каркасом и к клипсатору с посадочным устройством для такой катушки с каркасом.

Известные рулоны или магазинные рулоны описанного рода состоят, как правило, из волнообразной отштампованной намотанной металлической ленты (большей частью алюминиевой проволоки), которая за счет штамповки образует соединенные между собой на концах ножек за одно целое клипсы. Нежелательному вследствие упругого напряжения разматыванию ленты с несущего рулон каркаса катушки препятствуют известным образом посредством липкой ленты, закрепленной на свободном в направлении разматывания клипсовой ленты конце, а также на примыкающих витках и/или на каркасе. Ее удаление перед подачей клипсовой ленты к клипсатору нередко связано с трудностями, а прилипшие остатки липкой ленты могут привести к сбоям клипсатора.

С помощью клипсаторов описанного рода (называемых также запечатывающие устройства или автоматы) обычно посредством замыкающих инструментов запечатывают пакеты или рукавные упаковки (искусственная рукавная оболочка или натуральная кишка), заполненные содержимым от жидкого до вязко-пастообразного или также (частично) гранулированного. Для этого к замыкающим инструментам по заданной направляющей траектории с катушки подают клипсы в виде ленты. Оснащение клипсатора такой катушкой, а также заправка и подача клипсовой ленты таким путем связаны при этом большей частью с большими трудностями.

Задача изобретения состоит в создании такой катушки, системы и клипсатора описанного выше рода, которая/который требовала/требовал бы меньших затрат при оснащении клипсатора такой катушкой и заправке или подаче клипсовой ленты и при этом одновременно была/был бы меньше подвержен/подвержена сбоям.

Эта задача решается согласно изобретению посредством катушки с признаками независимого пункта 1, системы с признаками независимого пункта 13 и клипсатора с признаками независимого пункта 36 формулы изобретения.

На каркасе катушки согласно изобретению с возможностью вращения вокруг него расположен неспадающий соединительный элемент. Соединительный элемент содержит направляющее средство для клипсовой ленты при разматывании. Если клипсовая лента, например, своим свободным концом в состоянии поставки катушки введена в направляющее средство, то, таким образом, осевое и радиальное положения этого конца клипсовой ленты фиксированы и точно заданы. За счет этого создана отправная точка для воздействия продвигающего устройства на клипсовую ленту.

Лишь угловое положение соединительного элемента и, тем самым, пропущенной через направляющее средство клипсовой ленты являются изменяемыми по отношению к каркасу катушки, с тем чтобы каркас при разматывании клипсовой ленты мог вращаться под соединительным элементом.

В системе разматывания намотанной клипсовой ленты предусмотрены посадочное устройство, задающее рабочее положение катушки, в котором она установлена с возможностью вращения, и приданное посадочному устройству продвигающее устройство, предназначенное для воздействия на клипсовую ленту в зоне соединительного элемента, когда катушка находится в своем рабочем положении на посадочном устройстве.

Посадочное устройство может содержать для этой цели, например, ось или вал, которая/который проходит, по меньшей мере, частично через центр катушки в ее рабочем положении. Для оснащения клипсатора катушку надевают, следовательно, например, на конец такой оси. Согласно альтернативному примеру выполнения посадочное устройство может содержать, по меньшей мере, два направляющих ролика, которые в рабочем положении клипсовой ленты прилегают к ее периферии. Предпочтительно предусмотрены три таких направляющих ролика для однозначного задавания положения катушки. Особенно предпочтительно посадочное устройство (т.е. либо вал, либо, по меньшей мере, один из направляющих роликов) выполнено с возможностью приведения в действие от электропривода, с тем чтобы катушку, при необходимости, можно было снова намотать.

Любым образом продвигающее устройство за счет соединительного элемента, создающего радиальную и осевую отправные точки, и за счет заданного рабочего положения катушки может определенным образом воздействовать на клипсовую ленту, что обеспечивает повышенную степень автоматизации. При установке катушки на посадочном устройстве следует обратить внимание лишь на угловое положение соединительного элемента.

У клипсатора согласно изобретению с соответствующим посадочным устройством и взаимодействующим с ним продвигающим устройством использование катушки согласно изобретению приводит, тем не менее, к значительному облегчению труда и повышению безопасности процесса, поскольку, например, отпадает возможная очистка рулона от остатков липкой ленты, а, в частности, ручная заправка и проводка свободного конца клипсовой ленты по предусмотренной для этого направляющей в клипсаторе к замыкающим инструментам может в значительной степени или полностью отпасть.

В одном предпочтительном усовершенствовании катушки соединительный элемент содержит воздействующее на клипсовую ленту удерживающее средство для удержания клипсовой ленты или ее свободного конца. Удерживающее средство удерживает клипсовую ленту в рабочем положении и отпускает ее в отпускающем положении для разматывания. Эта мера препятствует тому, чтобы клипсовая лента из-за своих упругих свойств не могла непроизвольно выскользнуть из направляющего средства соединительного элемента в касательном направлении, т.е. в направлении разматывания или против него, например, при транспортировке катушки или при ее установке на посадочном устройстве, когда удерживающее средство находится в рабочем положении.

У системы согласно изобретению продвигающее устройство содержит в предпочтительном усовершенствовании первый исполнительный элемент, предназначенный для перевода удерживающего средства из рабочего положения в отпускающее положение, когда продвигающее устройство воздействует на клипсовую ленту и когда катушка находится, следовательно, в своем рабочем положении. Тогда продвигающее устройство выполняет функцию удерживающего средства соединительного элемента и удерживает клипсовую ленту в заданном касательном положении.

В одном предпочтительном варианте выполнения удерживающее средство содержит тормоз, который в рабочем положении удерживающего средства прилегает к клипсовой ленте с фрикционным замыканием. В другом предпочтительном варианте выполнения удерживающее средство имеет выступ, который в рабочем положении удерживающего средства входит в выемку клипсовой ленты. Это позволяет еще точнее задавать положение клипсовой ленты, касательное положение которой вплоть до шага ее выемок также точно задано, когда катушка находится в своем рабочем положении на посадочном устройстве.

В другом предпочтительном усовершенствовании системы продвигающее устройство содержит поводковый элемент, входящий в выемку клипсовой ленты, когда катушка находится в своем рабочем положении.

При этом далее оказывается предпочтительным, если поводковый элемент и первый исполнительный элемент расположены так, что поводковый элемент входит в выемку клипсовой ленты, тогда как первый исполнительный элемент переводит удерживающее средство из рабочего положения в отпускающее положение, с тем чтобы в момент передачи клипсовой ленты с удерживающего средства соединительного элемента к поводковому элементу продвигающего устройства не мог возникнуть люфт. Если воздействие продвигающего устройства на клипсовую ленту реализовано таким образом, то клипсовая лента передается к продвигающему устройству без более точного задавания положения. Это обеспечивает в самой значительной степени полностью автоматическую и точную подачу клипсовой ленты.

Предпочтительно каркас катушки согласно изобретению содержит, по меньшей мере, один фланец, на котором расположен соединительный элемент. В одном предпочтительном усовершенствовании катушки согласно изобретению соединительный элемент содержит зажимное устройство с рабочим и отпускающим положениями, с помощью которого он в его рабочем положении воздействует на фланец, причем зажимное устройство в своем отпускающем положении отпускает соединительный элемент для вращения вокруг фланца.

Катушка с одним или двумя фланцами предпочтительна, поскольку можно предотвратить осевое соскакивание или соскальзывание клипсовой ленты с каркаса катушки во время транспортировки или оснащения посадочного устройства катушкой. Фланец или фланцы пригодны согласно изобретению также для вращательного или неспадающего расположению соединительного элемента. Зажимное устройство обеспечивает при этом предпочтительным образом возможность установки углового положения соединительного элемента относительно каркаса в его рабочем положении. Это упрощает в свою очередь обращение с катушкой при установке на посадочном устройстве системы согласно изобретению или клипсатора согласно изобретению.

В одном предпочтительном усовершенствовании системы продвигающее устройство содержит далее второй исполнительный элемент, предназначенный для управления переводом зажимного устройства из его рабочего положения в отпускающее положение, когда продвигающее устройство воздействует на клипсовую ленту и когда катушка находится, следовательно, в своем рабочем положении. Этим устраняют закрепление соединительного элемента на каркасе и отпускают каркас для вращения, как только катушка будет приведена в ее заданное рабочее положение и, тем самым, клипсовая лента будет передана удерживающим средством к продвигающему устройству.

В альтернативных вариантах выполнения не соединительный элемент установлен с возможностью вращения вокруг фланца катушки, а сам фланец - вокруг сердечника каркаса. Далее можно предусмотреть на каркасе опору, например кронштейн и т.п., на котором закреплен соединительный элемент.

Неспадаемость соединительного элемента обеспечена преимущественно за счет того, что фланец имеет захватный край, а соединительный элемент - соответствующий захватный профиль. Это может быть реализовано, например, в виде профиля на внешнем краю фланца катушки клипс с поднутрением, валиком, огибающей канавкой и т.п. и соответствующего поднутрения в охватывающем этот край профиле соединительного элемента.

У системы согласно изобретению далее оказывается предпочтительным, что продвигающее устройство содержит соединенный с приводным роликом или поводковым элементом электродвигатель и связанное с электродвигателем устройство управления продвижением, предназначенные для разматывания клипсовой ленты с катушки, когда последняя находится в своем рабочем положении. За счет этого достигается упомянутая высокая степень автоматизации, сокращающая отнимающую много времени смену катушки клипс до установки новой катушки клипс на посадочном устройстве. Таким образом, можно не использовать ручное приведение в действие катушки клипс или разматывание клипсовой ленты с катушки с целью заправки.

Клипсатор согласно изобретению с посадочным и продвигающим устройствами, как уже сказано, содержит далее предпочтительно устройство управления, которое связано с устройством управления продвижением и предназначено для подачи продвигающему устройству сигнала управления продвижением клипсовой ленты, причем продвигающее устройство предназначено для разгона своего двигателя (периодически или непрерывно) в направлении разматывания клипсовой ленты при получении сигнала управления ее продвижением. Двигатель продвигающего устройства может представлять собой шаговый двигатель или электродвигатель постоянного или переменного тока другого типа.

Особенно предпочтительно устройство управления клипсатором связано с устройством управления продвижением и предназначено для подачи сигнала управления окончанием производства устройству управления продвижением, которое в свою очередь предназначено для разгона двигателя продвигающего устройства на заданное число оборотов против направления разматывания клипсовой ленты при получении сигнала управления окончанием производства, каковое число оборотов приблизительно соответствует длине выдвинутой клипсовой ленты от соединительного элемента до замыкающего инструмента клипсатора.

Наоборот, устройство управления клипсатором предназначено для подачи сигнала управления началом производства устройству управления продвижением, которое в свою очередь предназначено для разгона двигателя продвигающего устройства на заданное число оборотов в направлении разматывания клипсовой ленты при получении сигнала управления началом производства, каковое число оборотов приблизительно соответствует длине выдвинутой клипсовой ленты от соединительного элемента до замыкающего инструмента клипсатора. Управление двигателем продвигающего устройства происходит при этом преимущественно дополнительно при условии, что катушка находится в своем рабочем положении, каковое условие может быть верифицировано за счет сенсорного запроса и подачи соответствующего сигнала устройству управления продвижением.

Далее устройство управления продвижением содержит предпочтительно устройство контроля конца клипсовой ленты, которое предназначено для вырабатывания сигнала управления остановкой клипсатора и его подачи к устройству управления клипсатором, когда через продвигающее устройство проходит последняя клипса намотанной клипсовой ленты. Устройство контроля конца клипсовой ленты может быть выполнено по-разному в зависимости от того, работает ли продвигающее устройство в нормальном режиме клипсования или нет. Если продвигающее устройство работает непрерывно в нормальном режиме клипсования и приводит в движение клипсовую ленту при разматывании, поддерживая ее, при этом она принудительным образом захватывается в такт процесса замыкания и подается к замыкающим инструментам, то конец клипсовой ленты можно установить, как только привод продвигающего устройства начнет работать вхолостую, т.е. больше почти не потребуется его крутящий момент. Если же продвигающее устройство не работает в нормальном режиме клипсования (тогда как оно с целью заправки и оттягивания клипсовой ленты, тем не менее, работает) и лишь пассивно функционирует с приводом от иным образом разматываемой клипсовой ленты, то конец клипсовой ленты устанавливают, как только продвигающее устройство остановится после прохождения через него последней клипсы.

Другие признаки и преимущества катушки согласно изобретению системы согласно изобретению и клипсатора согласно изобретению приведены в зависимых пунктах формулы. На чертежах изображают:

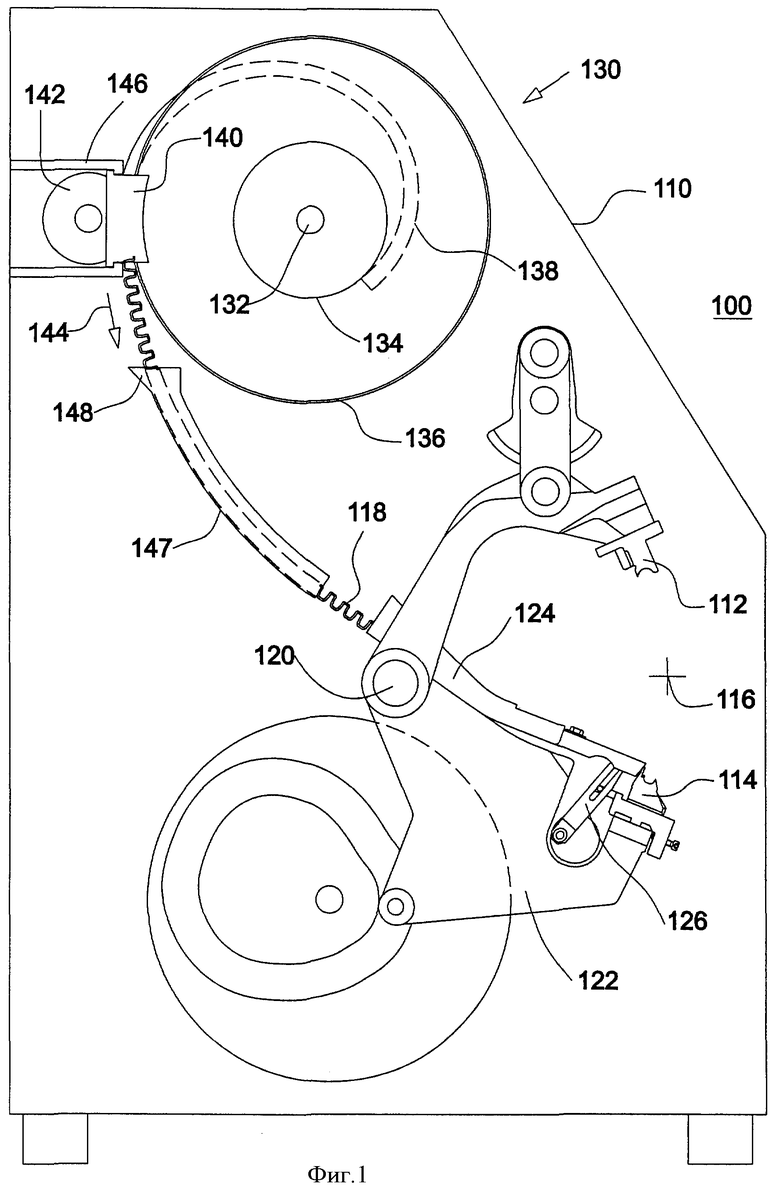

фиг.1 - схематично первый пример выполнения клипсатора согласно изобретению;

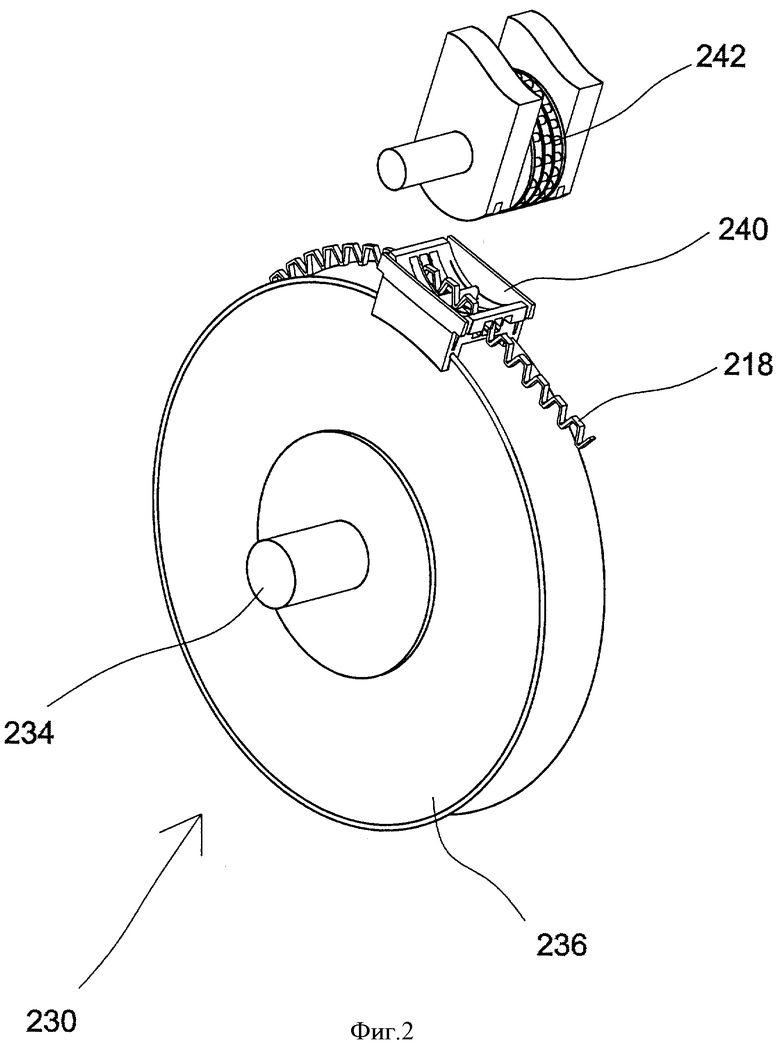

фиг.2 - в перспективе пример выполнения системы согласно изобретению состоящей из катушки, посадочного устройства для катушки и продвигающего устройства;

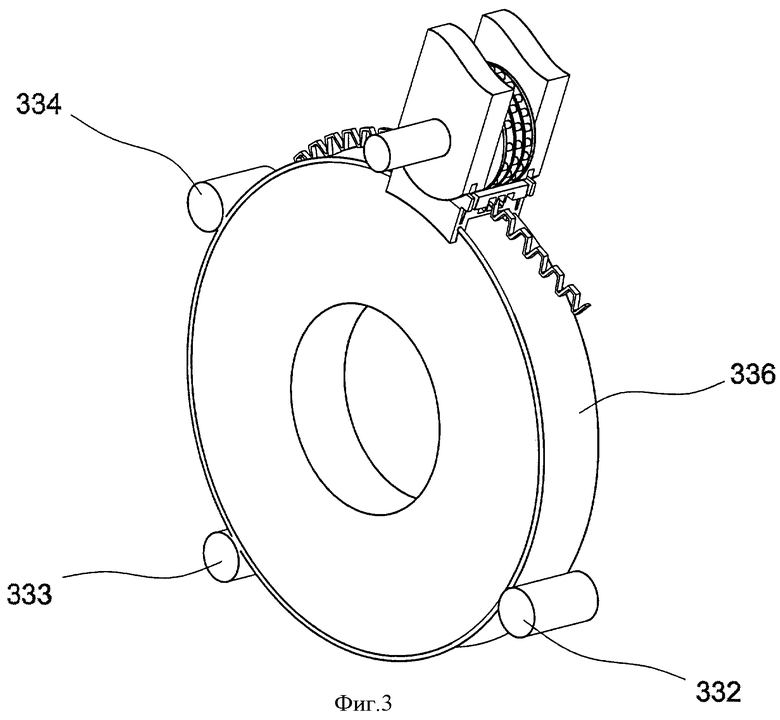

фиг.3 - второй пример выполнения системы согласно изобретению с другим посадочным устройством для катушки;

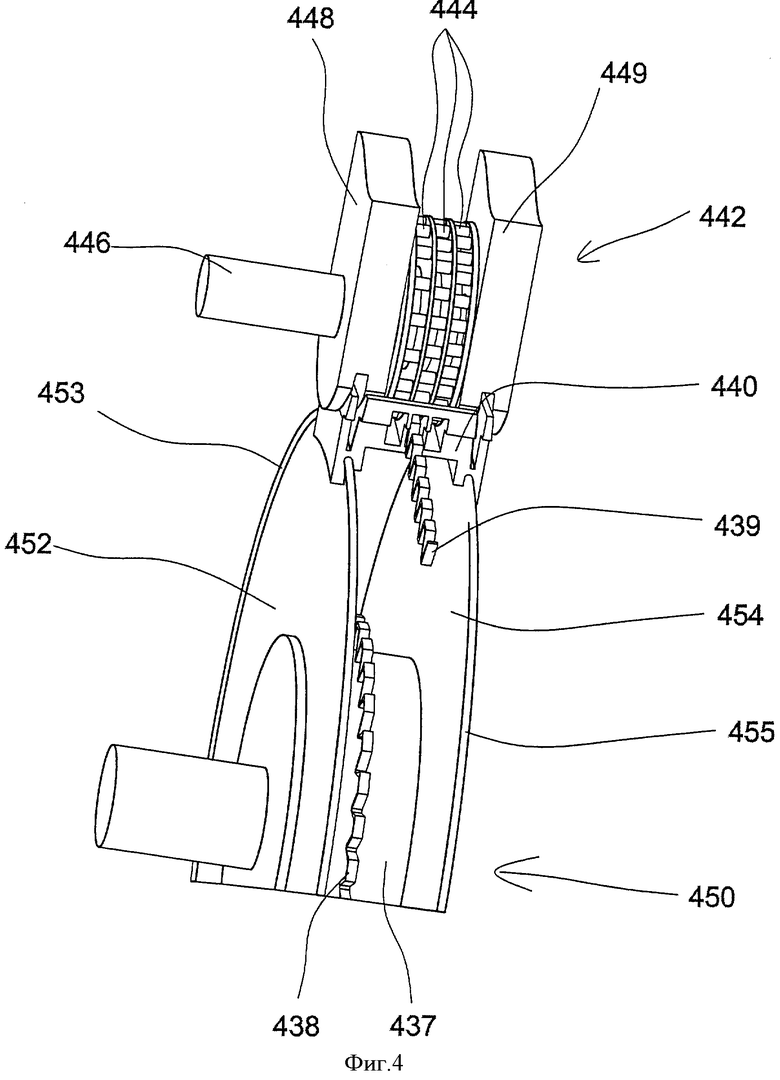

фиг.4 - подробный вид первого примера выполнения системы согласно изобретению в рабочем состоянии;

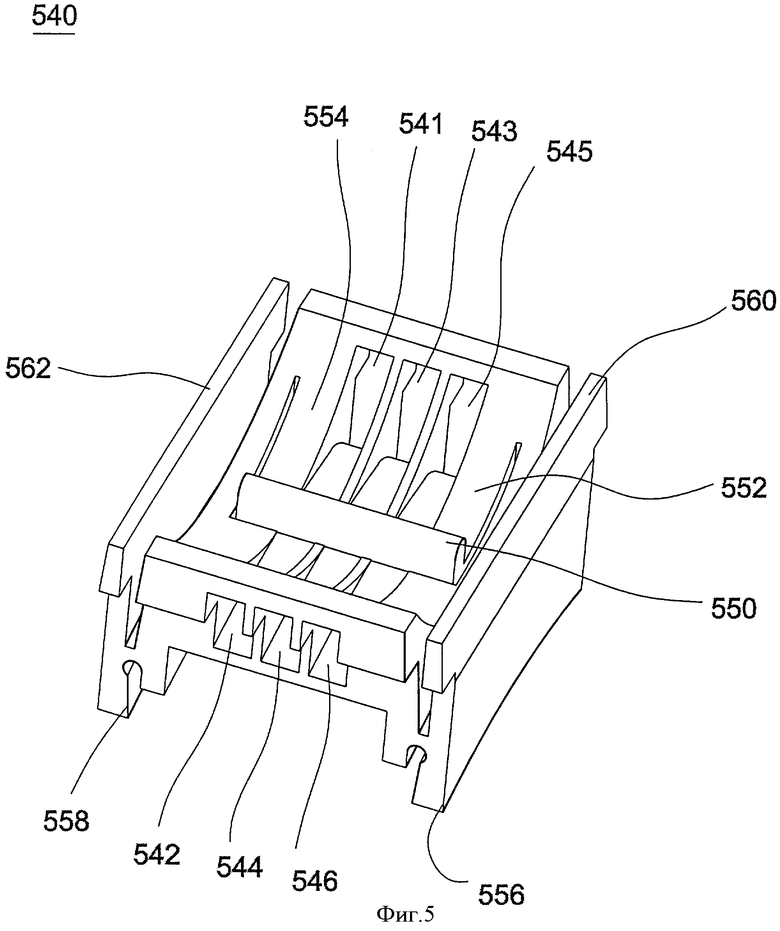

фиг.5 - в перспективе пример выполнения соединительного элемента.

Клипсатор 100 согласно изобретению изображен на фиг.1 только со своими существенными для изобретения элементами. Внутри корпуса 110 клипсатора установлены два подвижных по отношению друг к другу замыкающих инструмента 112, 114. Они сходятся к общему центру 116, определяемому обычно осью рукава запечатываемого упаковочного материала. Замыкающий элемент (клипса), замыкаемый вокруг пучка рукава, предварительно образованного вытеснительными элементами (не показаны) клипсатора 100 посредством сосборивания, подают к нижнему замыкающему инструменту 114 в виде волнообразной, как бы бесконечной клипсовой ленты 118. Для подачи клипсовой ленты нижний замыкающий инструмент 114 закреплен на поворачивающемся вокруг оси 120 поворота рычаге 122, содержащем направляющую 124, начинающуюся вблизи оси 120 поворота. Направляющая 124 заканчивается в замыкающем инструменте 114, который в данном случае является матрицей. Соответствующий верхний замыкающий инструмент 112 является пуансоном. Замыкающие инструменты выполняют при схождении две функции: сначала самую переднюю клипсу отделяют от последующей клипсовой ленты 118, а затем деформируют вокруг пучка рукава, пока он не будет прочно запечатан.

На нижнем замыкающем рычаге 122 в зоне переднего конца направляющей 124 расположен транспортирующий механизм 126 периодического действия, который посредством пальца воздействует на клипсовую ленту, приподнимает ее, продвигает и, таким образом, синхронно с процессом замыкания вкладывает каждую самую переднюю клипсу в матрицу 114.

В корпусе 110 клипсатора расположена система 130 подачи клипс согласно изобретению. Она включает в себя установленное на оси 132 посадочное устройство 134 для катушки 136 согласно изобретению. Катушка 136 несет рулон 138 обработанной в клипсаторе 100 клипсовой ленты.

На внешней периферии катушка 136 содержит соединенный с ее каркасом с возможностью вращения вокруг него неспадающий соединительный элемент 140. Через этот соединительный элемент 140 клипсовая лента 118 пропущена поясняемым ниже образом с помощью фиг.2-5. В зоне соединительного элемента 140 на клипсовую ленту воздействует продвигающее устройство, точнее, тело 142 вращения продвигающего устройства с несколькими поводковыми элементами. За счет вращения тела 142 вращения - на фиг.1 по часовой стрелке - клипсовая лента 118 транспортируется, тем самым, в направлении разматывания, обозначенном стрелкой 144, к нижнему замыкающему инструменту 114. На пути к находящейся на нижнем замыкающем рычаге 122 направляющей 124 клипсовая лента проходит далее по второй направляющей 147 и, тем самым, по траектории, заданной, в основном, всем путем от соединительного элемента 140 к замыкающему инструменту 114.

За счет устройства управления согласно изобретению продвигающим устройством тело 142 вращения посредством двигателя (не показан) продвигающего устройства вращается по часовой стрелке на определенное число оборотов, разматывая при этом клипсовую ленту с катушки 136. Число оборотов зависит от расстояния между соединительным элементом 140 и нижним замыкающим инструментом 114 вдоль заданной траектории от соединительного элемента 140 до замыкающего инструмента 114.

Для того чтобы клипсовую ленту вплоть до нижнего замыкающего инструмента 114 можно было разматывать как можно более точно, сначала должно быть известно положение клипсовой ленты или ее свободного конца относительно продвигающего устройства 142. Это обеспечивают посредством соединительного элемента 140, если он содержит согласно изобретению удерживающее средство, воздействующее на заданное место клипсовой ленты. Преимущественно удерживающее средство имеет для этого выступ, входящий в выемку клипсовой ленты, удаленную от ее переднего свободного конца на рассчитанное число выемок или на заданное расстояние, как это описано ниже с помощью фиг.2-5.

Точное, тем самым, до отдельной клипсы определение положения свободного конца клипсовой ленты и точное знание длины траектории от соединительного элемента 140 до замыкающего инструмента 114 обеспечивают возможность полностью автоматической подачи к замыкающему инструменту 114, например после смены катушки, новой к началу нового производственного цикла клипсовой ленты. Также заправка может происходить посредством воронкообразного вводного приспособления 148 на второй направляющей 147 без ручного вмешательства.

В обратном направлении элемент 142 вращения продвигающего устройства может приводиться приводным двигателем для оттягивания клипсовой ленты 118 из клипсатора, пока ее передний свободный конец не будет оттянут в соединительный элемент 140 на ту же заданную длину. Это происходит согласно изобретению после получения соответствующего сигнала окончания производства, подаваемого устройством управления клипсатором (не показано) устройству управления продвигающим устройством 142. Тогда катушка 136 с остатком находящегося на ней запаса 138 клипс может быть снята и, например, заменена новой катушкой 136 клипс другого размера, и может быть запущен новый производственный цикл.

Для оттягивания клипсовой ленты 118 из клипсатора 100 далее необходимо активно вращать также катушку 136, чтобы оттянутая клипсовая лента могла снова намотаться на нее. Это происходит преимущественно посредством электропривода посадочного устройства 134. Этот привод может осуществляться синхронно или с (регулируемым) проскальзыванием.

В то время как продвигающее устройство в целях ввода клипсовой ленты 118 после и ее оттягивания до оснащения клипсатора катушкой 136 может приводиться в действие описанным выше образом, в нормальном режиме клипсования оно может приводиться в действие либо активно, либо функционировать лишь пассивно, и тогда продвижение осуществляется только транспортирующим механизмом 126. Если оно не приводится в действие, оно может служить счетчиком клипс и/или в качестве части устройства контроля конца клипсовой ленты установить конец клипсовой ленты путем регистрации его остановки после прохождения последней клипсы.

Если оно приводится в действие в нормальном режиме клипсования, то это может происходить непрерывно или периодически. Непрерывный привод оказывает при разматывании клипсовой ленты лишь поддерживающее действие, поскольку она должна принудительным образом захватываться в такт процесса замыкания транспортирующим механизмом 126 и подаваться к замыкающим инструментам. В этом случае конец клипсовой ленты можно установить посредством устройства управления продвижением, как только привод продвигающего устройства начнет работать вхолостую, поскольку направляемая и удерживаемая пальцем транспортирующего механизма 126 клипсовая лента больше не оказывает ему никакого сопротивления, т.е. отсутствует потребность в крутящем моменте. Периодический привод продвигающего устройства в такт процесса клипсования может посредством устройства управления продвижением осуществлять продвижение полностью синхронно с транспортирующим механизмом 126 или частично заменить транспортирующий механизм 126. В последнем случае синхронно происходит только приподнятие клипсовой ленты 118 с матрицы 114 с целью вкладывания передней клипсы в матрицу 114. Конец клипсовой ленты может быть в этом случае зарегистрирован иным образом (например, оптически посредством фотореле и т.п.).

На основе информации о конце клипсовой ленты и знания о длине траектории от соединительного элемента 140 до замыкающего инструмента 114 или числе оставшихся клипс устройство управления продвижением может выработать управляющий сигнал для остановки клипсатора и подать его к устройству управления клипсатором, которое тогда после соответствующего числу оставшихся клипс числа тактов останавливает клипсатор и, например, сигнализирует оператору об окончании запаса клипс.

Для того чтобы облегчить установку катушки 136 и сориентировать соединительный элемент 140 относительно его углового положения по продвигающему устройству или в данном случае по элементу 142 вращения, система 130 подачи клипс содержит монтажную шахту с карманом 146 в зоне продвигающего устройства, контур которого, по меньшей мере, на отдельных участках соответствует контуру продвигающего устройства. Карман 146 расположен неподвижно относительно корпуса 110 клипсатора и, тем самым, относительно направляющей 147, посадочного устройства 134 и продвигающего устройства. Он рассчитан так, что соединительный элемент 140 с необходимой точностью (посадки) ориентирован по элементу 142 вращения после установки катушки. Он охватывает сзади соединительный элемент 140 за край, так что при вхождении элемента 142 вращения в соединительный элемент 140 действующее радиально внутрь усилие отводится на корпус 110 клипсатора не через катушку 136, а через карман 146.

На фиг.2 в перспективе изображена система согласно изобретению (система подачи клипс) для разматывания намотанной клипсовой ленты. Система 230 включает в себя посадочное устройство, выполненное в этом примере в виде короткой оси или короткого вала 234, в зависимости от того, приводится ли она или он или нет. Эта короткая ось или этот короткий вал 234 проходит через центр катушки 236 и задает, тем самым, радиальное положение расположенного на периферии внешнего края катушки соединительного элемента 240. Далее осевое положение катушки в ее рабочем положении может быть задано за счет того, что преимущественно короткая ось или короткий вал или посадочное устройство имеет в другом месте упор для каркаса 236 катушки. В качестве альтернативы короткая ось или короткий вал может быть выполнена/выполнен конической/коническим, так что выполненное также соответственно коническим посадочное отверстие в каркасе катушки 236 задает осевое конечное положение. В этом осевом конечном положении соединительный элемент 240 расположен так, что приданное посадочному устройству 234 продвигающее устройство 242 может воздействовать на клипсовую ленту 218 точно в месте соединительного элемента 240. Пространственное соотношение между посадочным 234 и продвигающим 242 устройствами задается посредством изображенной на фиг.1 монтажной шахты с карманом или другого конструктивного элемента, например общей рамы системы подачи клипс, согласованной с размером катушки с соединительным элементом.

Продвигающее устройство 242 или, точнее говоря, его тело вращения изображено на фиг.2 на удалении от соединительного элемента 240 и, тем самым, от пропущенной через соединительный элемент 240 клипсовой ленты 218. Эта ситуация возникает при установке катушки 236 на посадочном устройстве 234. Как только катушка займет свое рабочее положение, продвигающее устройство или тело вращения 242 перемещают в его рабочее положение на клипсовой ленте 218, т.е. частично в соединительный элемент 240. Это может происходить вручную или предпочтительно с автоматическим управлением. В последнем случае устройство управления продвижением содержит, например, датчик положения для регистрации рабочего положения катушки и привод для перемещения тела вращения.

На фиг.3 изображен другой вариант выполнения посадочного устройства системы подачи или разматывания клипсовой ленты. Здесь посадочное устройство состоит из трех направляющих роликов 332, 333, 334, которые в рабочем состоянии катушки 336 прилегают к ее периферии и, тем самым, однозначно устанавливают ее радиальное положение. Осевое положение катушки 336 в ее рабочем состоянии может быть установлено упором (не показан). Один, два или все три направляющих ролика могут приводиться во вращение активно, т.е. электроприводом.

На фиг.4 изображен подробный вид введенного в соединительный элемент 440 тела 442 вращения и более подробный вид каркаса 450 катушки. Каркас 450 содержит два ограничивающих его с боков фланца 452, 454. Между этими фланцами на сердечник 437 катушки намотан рулон клипсовой ленты 438. В качестве примера рулона на фиг.4 показан только один виток, свободный конец 439 которого продет через соединительный элемент 440. Фланцы 452, 454 имеют на своем периферийном внешнем краю валик или захватный край 453, 455, который входит в соответствующий захватный профиль соединительного элемента. За счет этого соединительный элемент защищен от спадания, т.е. в любом угловом положении соединен с каркасом неотъемлемо от него.

Тело 442 вращения имеет на периферии три параллельных ряда нескольких поводковых элементов 444, имеющих разный шаг. Это обеспечивает использование тела 442 вращения и, тем самым, продвигающего устройства для трех разных клипсовых лент с соответственно разным шагом. Это имеет, в частности, большое значение там, где один и тот же клипсатор используется для различных колбасных изделий и/или упаковочных материалов (рукавные оболочки, кишки, пакеты и т.п.) разного калибра и разного характера, требующих в свою очередь клипс разных размеров. Вместо изображенных поводковых элементов в виде проходящих в осевом направлении штифтов они могут быть выполнены, например, также в виде зубьев зубчатого колеса.

Тело 442 вращения посредством короткого вала 446 соединено с приводным двигателем (не показан) продвигающего устройства. На осевых краях тела 442 вращения расположены планки 448, 449, которые сообща служат в качестве первого исполнительного элемента и переводят удерживающее средство соединительного элемента из его рабочего положения в его отпускающее положение представленным на фиг.5 методом.

На фиг.5 в другой перспективе изображен пример выполнения соединительного элемента 540. Соединительный элемент 540 имеет на входе и выходе три отверстия или окошка 541, 542; 543, 544; 545, 546. Эти окошки служат направляющим средством и имеют сечение, согласованное с профилем сечения соответствующей клипсовой ленты.

При установке соединительного элемента 540 показанным на фиг.4 способом на каркасе катушки намотанная на каркас клипсовая лента может быть пропущена своим свободным концом через попарно противоположные окошки соответствующего размера. Это обычно является состоянием поставки катушки согласно изобретению, причем число выступающих из соединительного элемента клипс на свободном конце клипсовой ленты предпочтительно установлено.

Когда катушка не находится в своем рабочем положении на посадочном устройстве, как это показано на описанных выше фигурах, удерживающее средство 550 входит в выемку волнообразной клипсовой ленты. Удерживающее средство 550 выполнено в примере на фиг.5 в виде ребра, которое в виде выступа направлено в заданную окошками 541-546 направляющую траекторию для клипсовой ленты внутри соединительного элемента 540.

Соединительный элемент 540 представляет собой преимущественно отливку, у которой удерживающее средство посредством перемычек 552, 554 на обоих своих концах соединено за одно целое с остальным соединительным элементом. Благодаря перемычкам 552, 554 удерживающее средство 550 упруго подвешено в соединительном элементе. Против пружинящего усилия, оказываемого собственной стабильностью материала соединительного элемента, удерживающее средство 550 может быть переведено из своего рабочего положения в отпускающее положение. Это происходит за счет надавливания вниз ребра из направляющей траектории для клипсовой ленты.

Это обеспечивается в случае размоточной или подающей системы в примере выполнения на фиг.4 обеими планками 448, 449 тела 442 вращения в качестве первого исполнительного элемента, когда тело 442 вращения перемещено в свое рабочее положение на фиг.4 и, тем самым, входит в соединительный элемент 440 или 540. Одновременно поводковые элементы 444 выполняют функцию удержания клипсовой ленты, так что она ни в какой момент времени не может бесконтрольно выскользнуть из соединительного элемента 540 и сохраняет неизменным свое касательное положение относительно катушки. Вместо механического перевода удерживающего средства из его рабочего положения на фиг.5 в отпускающее положение могут быть также предусмотрены регистрация с помощью датчика положения исполнительного элемента, который необязательно должен быть выполнен в виде планок 448, 449 на фиг.4, и перемещение удерживающего средства из рабочего положения в отпускающее положение посредством электропривода или иного привода.

Точно так же, будучи обусловлены упругими свойствами материала, на соединительном элементе 540 выполнены две боковые зажимные колодки 556, 558, которые в показанном на фиг.4 сборе с каркасом катушки 450 давят с боков на соответствующие фланцы 452, 454, фиксируя, тем самым, соединительный элемент в угловом направлении. Эта фиксация устраняется посредством предусмотренного на продвигающем устройстве второго исполнительного элемента в зоне планок 448, 449, когда этот второй исполнительный элемент давит снаружи сбоку на верхние щеки 560, 562 внутрь и, тем самым, отпускает зажимные колодки 556, 558. В качестве второго исполнительного элемента планки 448, 449 имеют в осевом продолжении тела 442 вращения внешнюю краевую зону, взаимодействующую с клинообразным участком верхних щек 560, 562. В альтернативных вариантах выполнения можно также управлять переводом зажимного устройства из его рабочего положения в его отпускающее положение, когда положение второго исполнительного элемента на продвигающем устройстве регистрируют с помощью датчика и зажимное устройство перемещают из его рабочего положения в его отпускающее положение посредством электропривода или иного привода.

Согласно изобретению соединительный элемент образует, следовательно, эталонный элемент между катушкой, а точнее, между клипсовой лентой и продвигающим устройством, который постоянно следит за тем, чтобы были заданы точные осевое, радиальное и угловое положения конца клипсовой ленты относительно посадочного устройства для катушки клипс и, тем самым, клипсатора, на котором прочно смонтировано посадочное устройство для катушки клипс. Таким образом, можно автоматически заправлять, разматывать и подавать к нижнему замыкающему инструменту 114 клипсовую ленту без необходимости ручного вмешательства.

При более низкой степени автоматизации изобретение может быть реализовано также таким образом, что вместо входящих в выемку клипсовой ленты поводковых элементов предусмотрен один или несколько приводных роликов, которые прилегают к клипсовой ленте с фрикционным замыканием, когда катушка находится в рабочем положении. У такого продвигающего устройства, по меньшей мере, угловое положение клипсовой ленты не может быть с такой же надежностью обеспечено из-за возможного проскальзывания приводных роликов. Эта неточность может возникать, с другой стороны, за счет регистрации с помощью датчика свободного конца клипсовой ленты после установки катушки на посадочном устройстве, когда катушка находится в рабочем положении. Датчик может быть расположен, например, в виде фотореле и т.п. преимущественно в зоне нижнего замыкающего рычага 122 вблизи транспортирующего механизма 126 или матрицы 114 и регистрировать свободный конец. Устройство управления продвижением предназначено тогда для перемещения сначала клипсовой ленты посредством поводковых элементов до тех пор, пока датчик не подаст сигнал, указывающий поступление свободного конца клипсовой ленты.

Аналогичным образом при немного еще более низкой степени автоматизации вместо имеющего выступ и входящего в выемку клипсовой ленты удерживающего средства на нем может быть предусмотрен также тормоз, который в своем рабочем положении прилегает к клипсовой ленте с фрикционным замыканием. Также у такого альтернативного соединительного элемента точное угловое положение конца клипсовой ленты нельзя больше определить с такой же точностью, поскольку проскальзывание тормоза также может привести к перемещению клипсовой ленты. Также эта неточность может быть компенсирована соответствующей сенсорикой.

В отличие от примера, изложенного в целях пояснения изобретения, поводковый элемент вместо вращения может совершать периодическое западающее движение поворота. Также поводковый элемент не обязательно должен приводиться в действие электроприводом, а может лишь в качестве пассивного собачкового механизма обладать стопорящим действием, чтобы предотвратить выскальзывание клипсовой ленты из соединительного элемента.

Тогда разматывание клипсовой ленты с катушки происходило бы только за счет какого-либо иного привода, например привода 126 на нижнем замыкающем рычаге 122. Это, правда, привело бы к тому, что клипсовую ленту до автоматического привода пришлось бы заправлять от руки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ИЗ КЛИПСАТОРА И МАГАЗИНА КЛИПС И СПОСОБ ЭКСПЛУАТАЦИИ ТАКОГО КЛИПСАТОРА | 2006 |

|

RU2429999C2 |

| КАТУШКА КЛИПС | 2015 |

|

RU2629966C2 |

| Свободно устанавливаемый фиксатор клипсовой ленты для фиксации свободного конца клипсовой ленты на катушке для клипс | 2021 |

|

RU2772499C1 |

| ЧЕТЫРЕХКЛИПСОВЫЙ КЛИПСАТОР | 2022 |

|

RU2801686C1 |

| КЛИПСАТОР | 2006 |

|

RU2386573C2 |

| Обнаружение клипс | 2020 |

|

RU2725815C1 |

| ЧЕТЫРЕХКЛИПСОВЫЙ КЛИПСАТОР | 2021 |

|

RU2759607C1 |

| УСТРОЙСТВО ПРОДВИЖЕНИЯ КЛИПСОВ, В ЧАСТНОСТИ, В КЛИПСАТОРЕ ДЛЯ ИЗГОТОВЛЕНИЯ КОЛБАСНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2399273C2 |

| КАТУШКА ДЛЯ КЛИПСОВ, ОСНАЩЕННАЯ ТРАНСПОНДЕРОМ | 2008 |

|

RU2413671C2 |

| КЛИПСАТОР С ЗАМЫКАЮЩИМ РЫЧАГОМ И СПОСОБ ИЗГОТОВЛЕНИЯ ЗАМЫКАЮЩЕГО РЫЧАГА | 2006 |

|

RU2394433C2 |

Изобретение относится к катушке с каркасом для рулона, имеющей выемки клипсовой ленты. Изобретение также относится к соединительному элементу для использования на катушке, к системе разматывания рулона клипсовой ленты и к клипсатору с посадочным устройством для катушки. Катушка содержит каркас и установленный с возможностью вращения вокруг каркаса, неотъемлемый от него соединительный элемент. На катушку намотана клипсовая лента. Соединительный элемент имеет направляющее средство для ведения клипсовой ленты при разматывании. Катушка также содержит посадочное устройство, задающее рабочее положение катушки, в котором она установлена с возможностью вращения, и приданное посадочному устройству продвигающее устройство. Продвигающее устройство предназначено для воздействия на клипсовую ленту в зоне соединительного элемента, когда катушка находится в своем рабочем положении. Изобретение обеспечивает создание катушки, системы разматывания рулона клипсовой ленты и клипсатора, которая/который требовала/требовал бы меньших затрат при оснащении клипсатора такой катушкой и заправке или подаче клипсовой ленты и при этом одновременно была/был бы меньше подвержен/подвержена сбоям. 4 н. и 36 з.п. ф-лы, 5 ил.

1. Катушка (336, 236) для рулона (438) имеющей выемки клипсовой ленты (118) с каркасом (450) и установленным с возможностью вращения вокруг каркаса (450), неотъемлемым от него соединительным элементом (140, 240, 440), который имеет направляющее средство для ведения клипсовой ленты (118) при разматывании.

2. Катушка по п.1, отличающаяся тем, что направляющее средство имеет соответствующую/соответствующее сечению клипсовой ленты (118) просечку или окошко (541, 542, 543, 544, 545, 546).

3. Катушка по п.1 или 2, отличающаяся тем, что соединительный элемент (140, 240, 440) содержит воздействующее на клипсовую ленту (118) удерживающее средство (550) для удержания конца клипсовой ленты (118), установленное с возможностью в рабочем положении удерживать клипсовую ленту (118), а в отпускающем положении отпускает клипсовую ленту (118) для разматывания.

4. Катушка по п.3, отличающаяся тем, что удерживающее средство содержит тормоз, установленный с возможностью в рабочем положении удерживающего средства прилегать к клипсовой ленте (118) с фрикционным замыканием.

5. Катушка по п.3, отличающаяся тем, что удерживающее средство (550) имеет выступ, выполненный с возможностью в рабочем положении удерживающего средства (550) входить в выемку клипсовой ленты (118).

6. Катушка по п.4 или 5, отличающаяся тем, что удерживающее средство (550) установлено с возможностью упругого удержания в своем рабочем положении пружинящим усилием и приведения в свое отпускающее положение против пружинящего усилия.

7. Катушка по п.1, отличающаяся тем, что каркас (450) имеет, по меньшей мере, один фланец (452, 454), на котором расположен соединительный элемент (140, 240, 440).

8. Катушка по п.7, отличающаяся тем, что соединительный элемент (140, 240, 440) содержит зажимное устройство (556, 558) с рабочим и отпускающим положениями, с помощью которого он в его рабочем положении воздействует на фланец (452, 454), причем зажимное устройство (556, 558) в своем отпускающем положении отпускает соединительный элемент (140, 240, 440) для вращения вокруг фланца.

9. Катушка по п.7, отличающаяся тем, что каркас (450) содержит сердечник (437), вокруг которого установлен с возможностью, по меньшей мере, частичного вращения фланец (452, 454), при этом соединительный элемент (140, 240, 440) закреплен на фланце (452, 454).

10. Катушка по п.1, отличающаяся тем, что каркас (450) содержит установленное с возможностью вращения несущее устройство, на котором закреплен соединительный элемент (140, 240, 440).

11. Катушка по одному из пп.1,7-10, отличающаяся тем, что фланец (452, 454) имеет захватный край (453, 455), а соединительный элемент (140, 240, 440) - соответствующий захватный профиль в качестве защиты от спадания.

12. Соединительный элемент (140, 240, 440) с признаками по одному из пп.1-11 для использования на катушке (336, 236) для рулона имеющей выемки клипсовой ленты (118).

13. Система (130) разматывания рулона (138) имеющей выемки клипсовой ленты (118), содержащая катушку (336, 236), на которую намотана клипсовая лента (118) и которая содержит каркас (450) и установленный с возможностью вращения вокруг каркаса (450), неотъемлемый от него соединительный элемент (140, 240, 440), посадочное устройство (134), задающее рабочее положение катушки (336, 236), в котором она установлена с возможностью вращения, и приданное посадочному устройству (134) продвигающее устройство (142), предназначенное для воздействия на клипсовую ленту (118) в зоне соединительного элемента (140, 240, 440), когда катушка (336, 236) находится в своем рабочем положении.

14. Система по п.13, отличающаяся тем, что направляющее средство имеет соответствующую/соответствующее сечению клипсовой ленты (118) просечку или окошко (541, 542, 543, 544, 545, 546).

15. Система по п.13 или 14, отличающаяся тем, что соединительный элемент (140, 240, 440) содержит воздействующее на клипсовую ленту (118) удерживающее средство (550) для удержания конца клипсовой ленты (118), установленное с возможностью в рабочем положении удерживать клипсовую ленту (118), а в отпускающем положении отпускать клипсовую ленту (118) для разматывания, при этом продвигающее устройство (142) содержит первый исполнительный элемент (448, 449), выполненный с возможностью переводить удерживающее средство (550) из его рабочего положения в его отпускающее положение при воздействии продвигающего устройства (142) на клипсовую ленту (118).

16. Система по п.15, отличающаяся тем, что удерживающее средство содержит тормоз, который в рабочем положении удерживающего средства прилегает к клипсовой ленте (118) с фрикционным замыканием.

17. Система по п.15, отличающаяся тем, что удерживающее средство (550) имеет выступ, который в рабочем положении удерживающего средства входит в выемку клипсовой ленты (118).

18. Система по п.16 или 17, отличающаяся тем, что удерживающее средство (550) установлено с возможностью упругого удержания в своем рабочем положении пружинящим усилием и приведения в свое отпускающее положение против пружинящего усилия первым исполнительным элементом (448, 449).

19. Система по п.13, отличающаяся тем, что продвигающее устройство (142) содержит, по меньшей мере, один приводной ролик, прилегающий к клипсовой ленте (118) с фрикционным замыканием, когда катушка (336, 236) находится в своем рабочем положении.

20. Система по п.13, отличающаяся тем, что продвигающее устройство (142) содержит поводковый элемент (444), входящий в выемку клипсовой ленты (118), когда катушка (336, 236) находится в своем рабочем положении.

21. Система по п.20, отличающаяся тем, что продвигающее устройство (142) содержит тело (442) вращения, на котором расположен поводковый элемент (444).

22. Система по п.20, отличающаяся тем, что на теле (442) вращения расположены несколько поводковых элементов (444) с шагом, соответствующим расстоянию между выемками вдоль клипсовой ленты (118).

23. Система по одному из пп.20-22, отличающаяся тем, что поводковый элемент (444) и первый исполнительный элемент (448, 449) расположены так, что поводковый элемент (444) входит в выемку клипсовой ленты (118), пока первый исполнительный элемент (448, 449) переводит удерживающее средство (550) из рабочего положения в отпускающее положение.

24. Система по п.13, отличающаяся тем, что каркас (450) катушки имеет, по меньшей мере, один фланец (452, 454), на котором расположен соединительный элемент (140, 240, 440).

25. Система по п.24, отличающаяся тем, что соединительный элемент (140, 240, 440) содержит зажимное устройство (556, 558) с рабочим и отпускающим положениями, с помощью которого он в его рабочем положении воздействует на фланец (452, 454), причем зажимное устройство (556, 558) в своем отпускающем положении отпускает соединительный элемент (140, 240, 440) для вращения вокруг фланца (452, 454).

26. Система по п.25, отличающаяся тем, что продвигающее устройство (142) содержит второй исполнительный элемент, предназначенный для перевода зажимного устройства (556, 558) из его рабочего положения в его отпускающее положение при воздействии продвигающего устройства (142) на клипсовую ленту (118).

27. Система по п.24, отличающаяся тем, что каркас (450) катушки содержит сердечник (437), вокруг которого с возможностью, по меньшей мере, частичного вращения установлен фланец (452, 454), при этом соединительный элемент (140, 240, 440) закреплен на фланце (452, 454).

28. Система по п.13, отличающаяся тем, что каркас (450) содержит установленное с возможностью вращения несущее устройство, на котором закреплен соединительный элемент (140, 240, 440).

29. Система по п.24, отличающаяся тем, что фланец (452, 454) имеет захватный край (453, 455), а соединительный элемент (140, 240, 440) - соответствующий захватный профиль в качестве защиты от спадания.

30. Система по п.13, отличающаяся тем, что посадочное устройство (134) содержит ось или вал (234), которая/который, по меньшей мере, частично проходит через центр катушки (336, 236) в ее рабочем положении.

31. Система по п.30, отличающаяся тем, что вал (234) установлен с возможностью привода во вращение электроприводом.

32. Система по п.13, отличающаяся тем, что посадочное устройство (134) содержит, по меньшей мере, два направляющих ролика (332, 333, 334), которые в рабочем положении катушки (336, 236) прилегают к ее периферии.

33. Система по п.32, отличающаяся тем, что, по меньшей мере, один из направляющих роликов (332, 333, 334) установлен с возможностью привода во вращение электроприводом.

34. Система по п.13, отличающаяся тем, что продвигающее устройство (142) содержит соединенный с приводным роликом или поводковым элементом (444) двигатель и связанное с двигателем устройство управления продвижением, которые предназначены для разматывания клипсовой ленты (118) с катушки (336, 236), когда последняя находится в своем рабочем положении.

35. Система по п.13, отличающаяся тем, что посадочное устройство (134) снабжено карманом (146) в зоне продвигающего устройства (142), контур которого, по меньшей мере, на отдельных участках соответствует контуру соединительного элемента (140, 240, 440).

36. Клипсатор (100) с посадочным устройством (134) и продвигающим устройством (142) с признаками по одному из пп.13-35.

37. Клипсатор по п.36, отличающийся тем, что содержит устройство управления, связанное с устройством управления продвижением и предназначенное для подачи продвигающему устройству (142) сигнала управления продвижением клипс, причем продвигающее устройство (142) предназначено для приведения в действие своего двигателя в направлении разматывания клипсовой ленты (118) при получении сигнала управления продвижением клипс.

38. Клипсатор по п.36, отличающийся тем, что содержит устройство управления, связанное с устройством управления продвижением и предназначенное для подачи устройству управления продвижением сигнала управления окончанием производства, причем продвигающее устройство (142) предназначено для разгона двигателя на заданное число оборотов против направления разматывания клипсовой ленты (118) при получении сигнала управления окончанием производства, каковое число оборотов приблизительно соответствует длине выдвинутой клипсовой ленты (118) от соединительного элемента (140, 240, 440) до замыкающего инструмента (112, 114) клипсатора (100).

39. Клипсатор по п.36, отличающийся тем, что содержит устройство управления, связанное с устройством управления продвижением и предназначенное для подачи устройству управления продвижением сигнала управления началом производства, причем продвигающее устройство (142) предназначено для разгона двигателя на заданное число оборотов в направлении разматывания клипсовой ленты (118) при получении сигнала управления началом производства, число оборотов которого приблизительно соответствует длине выдвинутой клипсовой ленты (118) от соединительного элемента (140, 240, 440) до замыкающего инструмента (112, 114) клипсатора (100).

40. Клипсатор по одному из пп.37-39, отличающийся тем, что устройство управления продвижением содержит устройство контроля конца клипсовой ленты, которое предназначено для вырабатывания сигнала управления остановкой клипсатора и его подачи устройству управления клипсатором при прохождении через продвигающее устройство (142) последней клипсы намотанной клипсовой ленты (118).

| JP 58030926 A, 23.02.1983 | |||

| US 4811545 A, 14.03.1989 | |||

| JP 2004098189 A, 02.04.2004 | |||

| Устройство для наложения скрепки на шейку колбасного батона | 1988 |

|

SU1634217A1 |

Авторы

Даты

2010-04-27—Публикация

2006-07-11—Подача