Изобретение относится к клипсатору, содержащему замыкающий рычаг, первый замыкающий инструмент, установленный на замыкающем рычаге с возможностью поворота с ним, второй замыкающий инструмент, причем первый и второй замыкающие инструменты для замыкания клипсы установлены с возможностью движения по отношению друг к другу между раскрытым положением и положением замыкания, управление приводом замыкающих инструментов, выполненное с возможностью движения в положение замыкания сначала первого замыкающего инструмента, а затем второго замыкающего инструмента, и настроечные средства, выполненные для настройки исходного положения второго замыкающего инструмента и, тем самым, расстояния между замыкающими инструментами, в частности, в их положении замыкания (расстояние замыкания).

С помощью клипсаторов описанного рода обычно запечатывают пакеты или рукавные упаковки (называемые также рукавная оболочка или кишка) с содержимым от жидкого до вязкопастообразного или гранулированного. В этом процессе сначала содержимое помещают в упаковку и в случае рукавной упаковки разделяют на порции посредством вытеснительных элементов. Вытеснительные элементы сосборивают для этого рукавную оболочку в радиальном направлении и вытесняют находящееся в зоне сосборирования содержимое в осевом направлении по отношению к оси оболочки. В зоне сосборирования образуют, таким образом, пучок оболочки. На образованный пучок оболочки на следующем этапе посредством двух (или четырех) движущихся навстречу друг другу замыкающих инструментов накладывают один или в случае двухклипсового устройства два замыкающих элемента (клипсы). Для этого первый и второй замыкающие рычаги для второго замыкающего инструмента поворачивают из их раскрытого положения вокруг общей, как правило, оси поворота в положение замыкания. Замыкающие инструменты включают в себя попарно пуансон и матрицу, между которыми клипсу деформируют до достижения положения замыкания (точка реверсирования движения). После замыкания замыкающие инструменты возвращают в их исходное или раскрытое положение, поворачивая замыкающие рычаги обратно из их положения замыкания в раскрытое положение.

Такие клипсаторы содержат в большинстве случаев кривошипный привод или кулачковый привод для движения замыкающих рычагов, у которого посредством кулачкового ролика приводится в движение управляющий кулачок на кулачковом диске. Для передачи движения на замыкающие рычаги используется, например, простой рычаг или коленчато-рычажный механизм, который в раскрытом положении согнут, а в положении замыкания выпрямлен.

У описанных выше клипсаторов обычно используются клипсы, которые, будучи изготовлены из отштампованной алюминиевой проволочной ленты, еще соединены между собой на концах своих ножек, образуя общую плоскость, плоскость скрепления. Таким образом их подают к замыкающим инструментам. Это происходит, как известно, вдоль предусмотренной на (нижнем) замыкающем рычаге для первого замыкающего инструмента направляющей, которая начинается в зоне оси поворота замыкающего рычага и заканчивается в зоне соответствующего замыкающего инструмента.

Самую переднюю клипсу при транспортировке клипсовой ленты подают к первому (нижнему) замыкающему инструменту, как известно, подающим средством периодического действия. Пока самая передняя клипса еще соединена с последующей клипсовой лентой, она стабильно удерживается ею в нижнем замыкающем инструменте, который образован обычно матрицей.

Движение поворота замыкающих рычагов совершается со смещением по времени посредством управления приводом, например в виде смещенных кулачков на кулачковом диске и/или посредством электронного хронирования. Прежде всего, нижний замыкающий рычаг поворачивают в его (верхнее) конечное положение замыкания или подъема. В этом положении самая передняя клипса прижата к пучку оболочки и зажата между ним и первым замыкающим инструментом. Со смещением по времени, т.е. пока нижний замыкающий рычаг остается в этом положении, второй (верхний) замыкающий инструмент движется к нижнему замыкающему инструменту за счет поворота вокруг той же оси поворота.

Непосредственно перед замыканием клипсы сначала посредством предусмотренного на замыкающих инструментах режущего устройства самую переднюю клипсу отделяют от последующей клипсовой ленты. В этот момент самая передняя клипса свободна и прижата к нижнему замыкающему инструменту только за счет натяжения пучка оболочки. Затем клипса за счет дальнейшего приближения верхнего замыкающего инструмента к нижнему замыкающему инструменту деформируется, пока замыкающие инструменты не приблизятся друг к другу до высоты скрепления и клипса не будет замкнута вокруг пучка оболочки.

Если клипсатор должен использоваться для клипсования множества колбасных изделий и упаковочных оболочек, то используются приспособленные для данной потребности различные клипсы, отличающиеся друг от друга как по прочности, так и по размеру, например по длине ножек и/или толщине материала. Соответственно, следует согласовать расстояние замыкания, поскольку оно является решающим для степени, до которой замыкающий элемент обжимают при замыкании (ниже называется высота скрепления). Для этого, как известно, изменяют исходное положение, по меньшей мере, одного из замыкающих инструментов и, тем самым, расстояние замыкания. Этому служит преимущественно настраиваемая точка сочленения на контропоре коленчатого рычага для второго замыкающего инструмента в качестве настроечного средства.

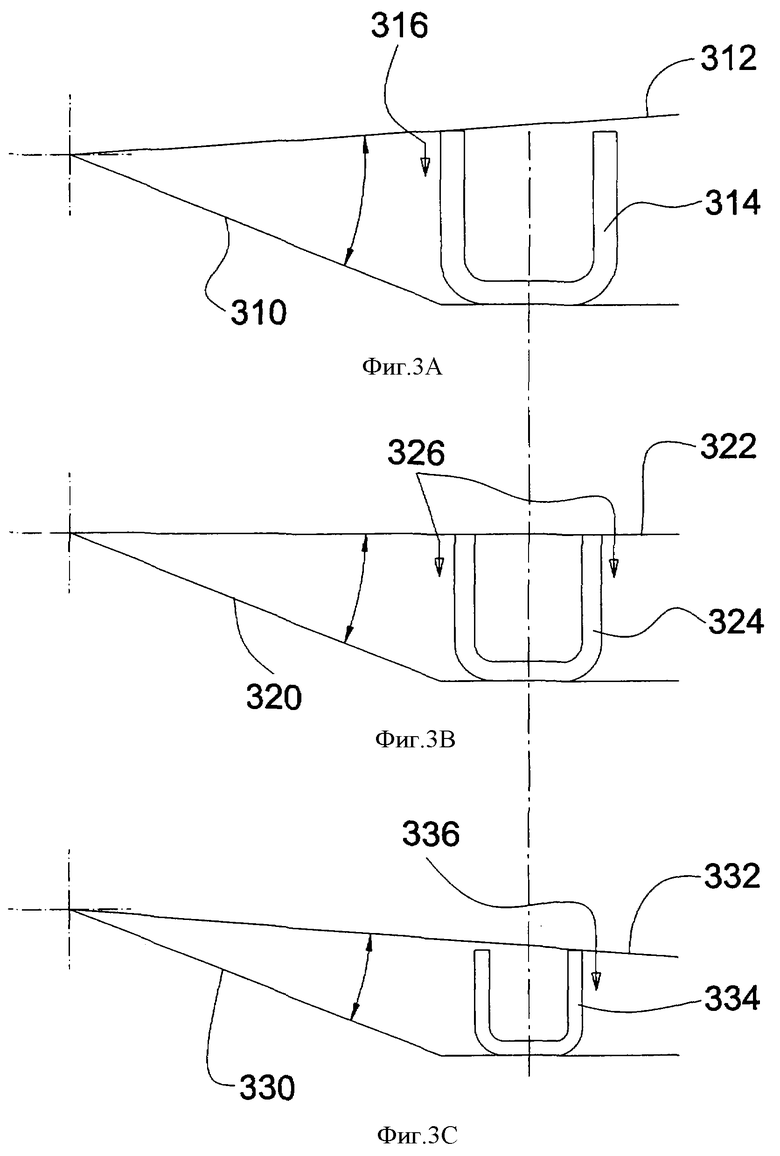

При использовании клипс разного размера и изменении для этой цели положения замыкания изменяется угол раскрытия обоих движущихся по отношению друг к другу замыкающих рычагов. Вследствие этого в зависимости от длины ножек недеформированной клипсы верхний замыкающий инструмент воздействует на обе ножки неодновременно. Это показано на фиг.3 в сильно упрощенном виде. Здесь линиями 310, 320, 330 обозначено соответственно постоянное угловое положение нижнего нерегулируемого замыкающего рычага. Угловое положение регулируемого верхнего замыкающего рычага обозначено линиями 312, 322, 332. Для наглядности положение замыкающих инструментов показано соответственно в момент первого соприкосновения второго замыкающего инструмента (пуансона) с клипсами трех разных размеров (в сильно увеличенном виде).

На фиг.3А видно, что в случае большой клипсы 314 второй замыкающий инструмент сначала входит в соприкосновение с ее внутренней, близкой к оси поворота ножкой. При замыкании клипсы на нее оказывается, тем самым, сначала крутящий момент, обозначенный стрелкой 316. В результате создается нестабильность клипсы, которая уже отделена от последующей клипсовой ленты. У клипсы 324 среднего размера в примере на фиг.3В обе ножки входят в соприкосновение со вторым замыкающим инструментом 323 одновременно. Клипса 324 нагружена, тем самым, равномерно (стрелки 326) и при прижатии к первому замыкающему инструменту (матрице) стабилизирована в своем положении. Маленькая клипса 334 на фиг.3С нагружена сначала на стороне своей удаленной от оси поворота ножки и из-за результирующего крутящего момента, обозначенного стрелкой 336, также склонна к опрокидыванию.

Такие неконтролируемые опрокидывающие или крутящие моменты, действующие на отделенную клипсу и являющиеся, тем самым, источником дефектов, должны быть устранены, а процесс замыкания следует сделать за счет этого более надежным.

Эта задача решается согласно изобретению у клипсатора описанного выше рода за счет того, что второй замыкающий инструмент установлен с возможностью перемещения вдоль линейных направляющих органов относительно первого замыкающего инструмента для замыкания клипсы и для настройки исходного положения.

Поскольку согласно изобретению не предусмотрено никаких настроечных средств для исходного положения первого замыкающего инструмента, его положение замыкания определяется точкой реверсирования движения замыкающего рычага. Если второй замыкающий инструмент совершает линейное движение, преимущественно перпендикулярно воображаемой линии соединения концов ножек вложенной в первый замыкающий инструмент (матрицу) клипсы, то описанный источник дефектов устранен, поскольку угловое положение замыкающих инструментов по отношению друг к другу больше не изменяется по окончании движения поворота первого замыкающего инструмента. Это обеспечивается за счет того, что управление приводом предусматривает перемещение второго замыкающего инструмента в положение замыкания со смещением по времени относительно первого замыкающего инструмента. При этом речь идет лишь о том, чтобы первый замыкающий инструмент достигал положения замыкания перед вторым замыкающим инструментом, а движение может совершаться одновременно или последовательно.

Например, из DE 19131807 известны, правда, клипсаторы иного рода, содержащие линейную пуансонную направляющую. В основе этих машин лежат, однако, совершенно иной кинематический принцип и другой вид клипс, а следовательно, также направляющей для них. Используемые в таких машинах клипсы расположены по отдельности с параллельными плоскостями скрепления в ряд и в зоне своей спинки соединены в клипсовые ленты посредством термосварной полоски. Такие клипсы подают к неподвижному входному окошку посредством магазинной штанги. За входным окошком находится направляющая пуансона, который при совершении движения замыкания отделяет самую переднюю клипсу от последующей клипсовой ленты и, двигаясь в направляющей, подводит к неподвижной матрице. Этот кинематический принцип, используемый обычно в небольших полуавтоматических машинах, рассчитан, однако, только на один определенный размер клипс. Кинематический принцип родового клипсатора обеспечивает, напротив, использование клипс разных размеров.

Другие признаки и преимущества клипсатора согласно изобретению приведены в зависимых пунктах. Они поясняются со ссылкой на прилагаемые чертежи в нижеследующем описании примера осуществления изобретения. На чертежах изображают:

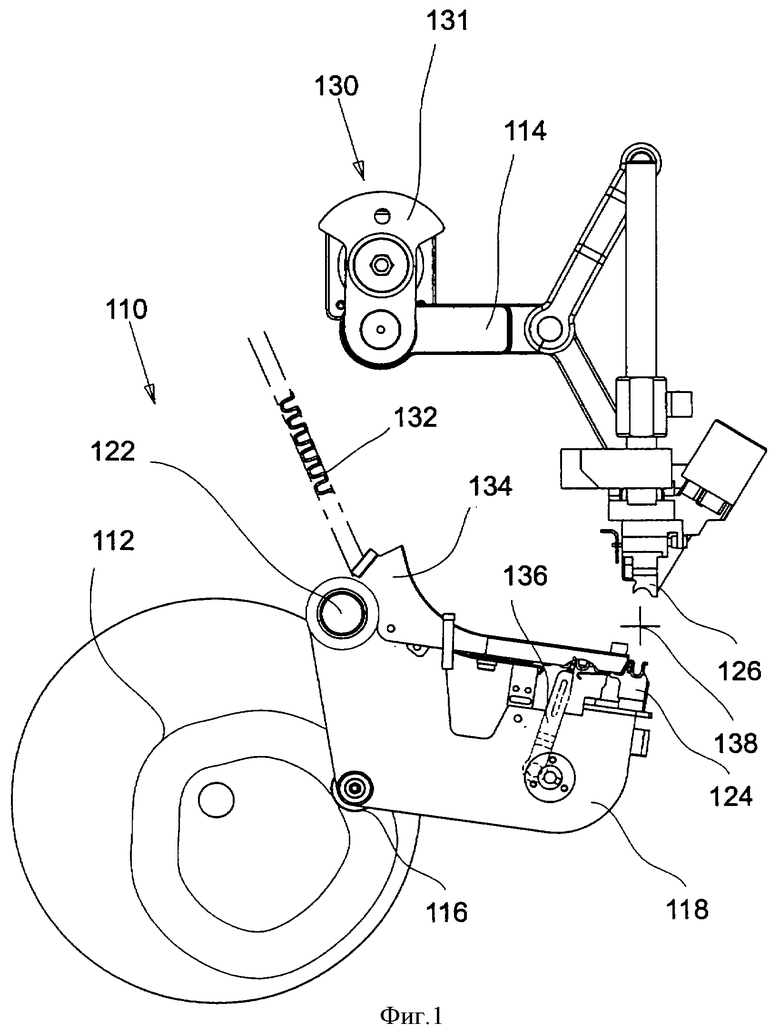

- фиг.1: схематично кинематический принцип клипсатора согласно изобретению;

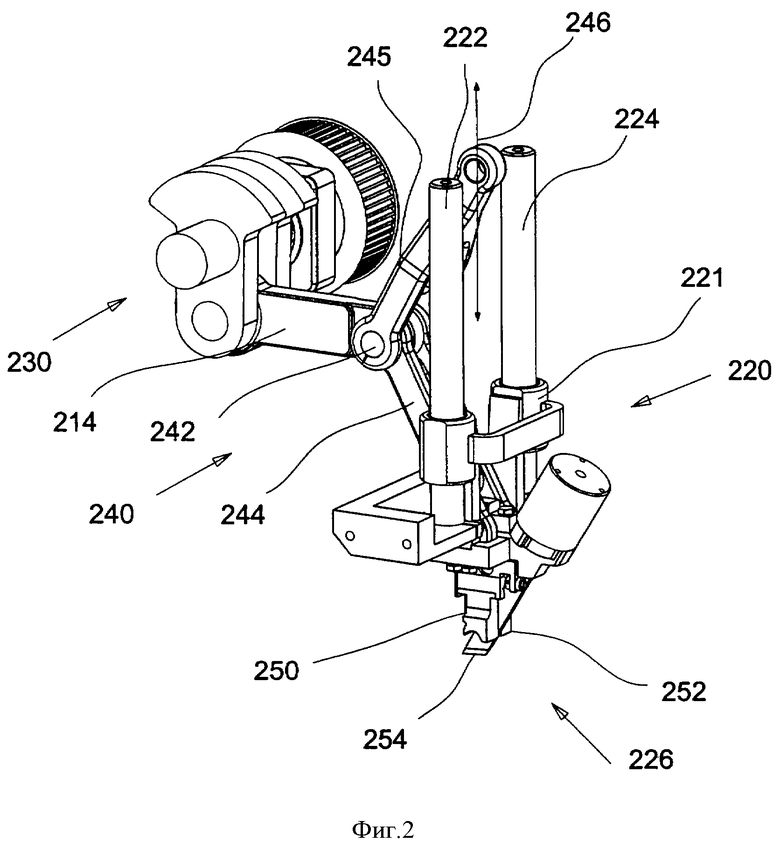

- фиг.2: направляющую второго замыкающего инструмента в перспективном изображении примера выполнения клипсатора согласно изобретению;

- фиг.3: схематично влияние размера клипсы на надежность процесса при клипсовании с помощью клипсатора согласно уровню техники.

Клипсатор 100 в изображенном на фиг.1 примере выполнения содержит первый привод 110 с кулачковым диском 112, от которого посредством кулачкового ролика 116 передается движение для нижнего замыкающего рычага 118. Далее клипсатор 100 содержит второй привод 130 с кривошипом 131, от которого посредством рычага 114 передается движение для второго верхнего замыкающего рычага 126.

Замыкающий рычаг 118 сочленен с осью 122 поворота. Он несет на своем удаленном от оси 122 поворота конце первый замыкающий инструмент 124, представляющий в изображенном примере выполнения матрицу.

Клипсовую ленту 132 подают сверху к замыкающему рычагу 118 и направляют вдоль начинающейся вблизи оси 122 поворота направляющей 134 по замыкающему рычагу 118 в направлении матрицы 124. В качестве привода для транспортировки клипсовой ленты 132 на переднем конце замыкающего рычага 118 расположен периодически воздействующий на клипсовую ленту транспортный орган 136. Транспортный орган 136 приподнимает клипсовую ленту на близком к матрице 124 конце, подтягивает ее в направлении матрицы и вкладывает при этом в нее самую переднюю клипсу.

Транспортировка клипсовой ленты происходит, в основном, в изображенном положении нижнего замыкающего рычага 118, когда он находится в своем раскрытом положении. После или еще во время вкладывания самой передней клипсы в матрицу движение поворота нижнего замыкающего рычага 118 реверсируется, и он приближается к положению замыкания. Для этого управление кулачковым диском (обусловлено кулачком 112 и, при необходимости, наложением управления двигателем) отклоняет замыкающий рычаг 118 вверх, пока матрица 124 с вложенной клипсой не приблизится к обозначенной крестиком 138 оси рукава на заданное расстояние. В этом положении самая передняя клипса прижимается к пучку рукава и за счет его натяжения вдавливается в матрицу.

Первый 124 и второй 126 замыкающие инструменты содержат режущие органы, которые во время схождения в положение замыкания взаимодействуют в качестве режущего устройства для отделения самой передней клипсы от последующей клипсовой ленты 132, прежде чем эта самая передняя клипса будет замкнута вокруг рукавной оболочки. Отделение происходит при этом только тогда, когда нижний замыкающий рычаг 118 уже достиг своего положения замыкания, с тем чтобы самая передняя клипса удерживалась пучком рукава в матрице. Поэтому предусмотрено управление приводом, которое заставляет перемещаться второй замыкающий инструмент, пуансон 126, в направлении оси 138 рукава со смещением по времени.

Как поясняется ниже со ссылкой на фиг.2, верхний замыкающий инструмент 226 перемещается вдоль линейных направляющих органов 220 относительно первого замыкающего инструмента как для замыкания клипс между изображенным на фиг.1 раскрытым положением и положением замыкания, так и для настройки исходного положения.

Второй замыкающий инструмент 226 установлен на линейной салазковой направляющей 221, которая посредством двух направляющих стоек 222, 224 принудительно перемещается по линейной траектории и образует с ними линейные направляющие органы 220. Направляющие органы выполнены с возможностью совершения вторым замыкающим инструментом 126 ориентированного по оси 138 рукава движения (фиг.1).

Отобранное приводом 230 через рычаг 214 движение вводится через коленчато-рычажный механизм 240 в салазковую направляющую 220. Для этого рычаг 214 воздействует на коленчатый шарнир 242 коленчато-рычажного механизма 240 и выпрямляет или сгибает его. Коленчато-рычажный механизм 240 содержит первый рычаг 244, удаленный от коленчатого шарнира 242 конец которого сочленен с салазковой направляющей 220, и второй рычаг 245, удаленный от коленчатого шарнира 242, конец которого сочленен с контропорой (не показана), перемещаемой в направлении линейных направляющих органов 220. За счет перемещения, обозначенного двойной стрелкой 246, настраиваются исходное положение второго замыкающего инструмента 226 и, тем самым, в частности, его расстояние от первого замыкающего инструмента 124 в положении замыкания на соответствующую высоту скрепления.

В перспективе на фиг.2 далее видно, что второй замыкающий инструмент 226 содержит два пуансона 250, 252, между которыми расположен нож 254. Этому двухпуансонному устройству придано соответствующее двухматрицевое устройство на замыкающем рычаге. Посредством такого двухклипсового устройства на предварительно образованном пучке рукава можно устанавливать и замыкать одновременно две клипсы. Пучок рукава можно вслед за этим разрезать ножом 254 и, тем самым, отделить колбасы.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТУШКА КЛИПС И СИСТЕМА РАЗМАТЫВАНИЯ КАТУШКИ КЛИПС | 2006 |

|

RU2387587C2 |

| СИСТЕМА ИЗ КЛИПСАТОРА И МАГАЗИНА КЛИПС И СПОСОБ ЭКСПЛУАТАЦИИ ТАКОГО КЛИПСАТОРА | 2006 |

|

RU2429999C2 |

| КЛИПСАТОР И СПОСОБ НАСТРОЙКИ КЛИПСАТОРА | 2006 |

|

RU2399565C2 |

| КЛИПСАТОР С ЗАМЫКАЮЩИМ РЫЧАГОМ И СПОСОБ ИЗГОТОВЛЕНИЯ ЗАМЫКАЮЩЕГО РЫЧАГА | 2006 |

|

RU2394433C2 |

| ЧЕТЫРЕХКЛИПСОВЫЙ КЛИПСАТОР | 2022 |

|

RU2801686C1 |

| КЛИПСАТОР С ПРИВОДОМ, ИМЕЮЩИМ УКОРОЧЕННЫЙ КОЛЕНЧАТЫЙ ВАЛ | 2012 |

|

RU2533898C2 |

| ЧЕТЫРЕХКЛИПСОВЫЙ КЛИПСАТОР | 2021 |

|

RU2759607C1 |

| КОНТРОЛЬ ДАВЛЕНИЯ КЛИПСЫ ПОСРЕДСТВОМ ПЬЕЗОПРИЕМНИКА | 2009 |

|

RU2493062C2 |

| КЛИПСАТОР | 2007 |

|

RU2355610C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЖИМА ДЛЯ УСТАНОВОЧНОГО МАТЕРИАЛА, ЗАЖИМ И ШТАМПОВОЧНЫЙ ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ЗАЖИМА | 2007 |

|

RU2384497C2 |

Клипсатор содержит замыкающий рычаг, первый замыкающий инструмент, установленный на замыкающем рычаге с возможностью поворота с ним, второй замыкающий инструмент. Первый замыкающий инструмент и второй замыкающий инструмент для замыкания клипсы установлены с возможностью движения по отношению друг к другу между раскрытым положением и положением замыкания. Управление приводом замыкающих инструментов выполнено с возможностью движения в положение замыкания сначала первого замыкающего инструмента, а затем второго замыкающего инструмента. Клипсатор также содержит настроечные средства, выполненные для настройки исходного положения второго замыкающего инструмента и, тем самым, расстояния между замыкающими инструментами, в частности, в их положении замыкания, т.е. их расстояния замыкания. Второй замыкающий инструмент установлен с возможностью перемещения вдоль линейных направляющих органов относительно первого замыкающего инструмента. Заявленное изобретение обеспечивает создание клипсатора с более надежным процессом замыкания. 6 з.п. ф-лы, 3 ил.

1. Клипсатор (100), содержащий замыкающий рычаг (118), первый замыкающий инструмент (124), установленный на замыкающем рычаге (118) с возможностью поворота с ним, второй замыкающий инструмент (126, 226), причем первый замыкающий инструмент (124) и второй замыкающий инструмент (126, 226) для замыкания клипсы установлены с возможностью движения по отношению друг к другу между раскрытым положением и положением замыкания, а управление приводом замыкающих инструментов выполнено с возможностью движения в положение замыкания сначала первого замыкающего инструмента (124), а затем второго замыкающего инструмента (126, 226), и настроечные средства, выполненные для настройки исходного положения второго замыкающего инструмента (126, 226) и тем самым расстояния между замыкающими инструментами, в частности в их положении замыкания, т.е. их расстояние замыкания, отличающийся тем, что второй замыкающий инструмент (126, 226) установлен с возможностью перемещения вдоль линейных направляющих органов (220) относительно первого замыкающего инструмента (124).

2. Клипсатор по п.1, отличающийся тем, что второй замыкающий инструмент (126, 226) установлен на линейной салазковой направляющей (221).

3. Клипсатор по п.2, отличающийся тем, что линейная салазковая направляющая (221) ориентирована перпендикулярно на линию соединения концов ножек клипсы, вложенной в первый замыкающий инструмент (124).

4. Клипсатор по п.1, отличающийся тем, что второй замыкающий инструмент (126, 226) связан с кривошипным приводом (130, 230).

5. Клипсатор по п.4, отличающийся тем, что ввод усилия происходит от кривошипного привода (130, 230) через коленчато-рычажный механизм (240), первый рычаг (244) которого своим удаленным от общего коленчатого шарнира (242) концом сочленен с линейной салазковой направляющей (221), а второй рычаг (246) которого своим удаленным от общего коленчатого шарнира (242) концом сочленен с настроечными средствами, выполненными в виде перемещаемой контропоры.

6. Клипсатор по п.1, отличающийся тем, что замыкающий рычаг (118) содержит направляющую (134) для подаваемой клипсовой ленты, заканчивающуюся в приближении к первому замыкающему инструменту (124).

7. Клипсатор по одному из предыдущих пунктов, отличающийся тем, что замыкающие инструменты (124, 126, 226) содержат режущие органы, выполненные с возможностью взаимодействия в качестве режущего устройства для отделения самой передней клипсы от последующей клипсовой ленты (132) непосредственно перед замыканием отделенной клипсы.

| Устройство для изменения направления потоков отопительного газа, воздуха и продуктов горения | 1987 |

|

SU1428760A1 |

| US 3061838 А, 06.11.1962 | |||

| DE 19738298 С1, 08.04.1999 | |||

| КЛИПСАТОР | 2000 |

|

RU2162638C1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЫВАНИЯ РУКАВНЫХ УПАКОВОК | 2000 |

|

RU2228890C2 |

Авторы

Даты

2010-04-20—Публикация

2006-06-22—Подача