Изобретение относится к устройству продвижения клипсов для продвижения состоящей из нескольких клипсов нитки клипсов в клипсаторе, в частности клипсаторе для изготовления колбасных изделий, в соответствии с ограничительной частью пункта 1 формулы изобретения.

В частности, изобретение относится к устройству продвижения клипсов для продвижения состоящей из нескольких зажимов или клипсов нитки зажимов или клипсов в клипсаторе, в частности клипсаторе для производства колбасных изделий, причем устройство продвижения клипсов имеет узел привода и подающий элемент. Подающий элемент своим приводным концом соединен с узлом привода. При этом он выполнен с возможностью приведения в действие от узла привода таким образом, что его противолежащий приводному концу продвигающий конец описывает эллиптическую траекторию, и для пошагового продвижения нитки клипсов входит в зацепление в промежуточное пространство между двумя клипсами нитки клипсов и продвигает ее пошагово в направлении подачи.

На практике известно, что, к примеру, при изготовлении колбасных продуктов колбасный фарш подводится от дозировочной машины через фасовочную трубу к клипсатору. В клипсаторе фасуемый продукт расфасовывается в закрытую с одной стороны, на первом конце колбасного изделия, посредством первого клипса, рукавообразную упаковочную оболочку и закрывается посредством насаживания второго клипса на втором конце колбасного изделия. В заключение упаковочная оболочка возникшего, таким образом, колбасного продукта отделяется от остатка упаковочной оболочки, и изготовленный колбасный продукт выгружается из клипсатора.

Для насаживания и закрывания зажимов или клипсов клипсатор имеет обычно первый зажимающий инструмент, матрицу, и второй зажимающий инструмент, штамп. Они расположены между выходным отверстием фасовочной трубы и транспортирующим устройством клипсатора для выгрузки изготовленных колбасных изделий. При этом матрица находится обычно ниже пути транспортировки колбасных продуктов, а штамп выше данного пути транспортировки. После закладки клипса в матрицу и закладки в этот клипс гофрированного, свободного от фасуемого материала кончика рукава упаковочной оболочки оба зажимающих инструмента наезжают друг на друга таким образом, что они сжимают находящийся межу ними клипс и, тем самым, закрывают упаковочную оболочку.

Посредством описанного ранее клипсатора обычно обрабатываются клипсы, которые изготовлены из тисненого прутка алюминиевой проволоки. Для этого клипсы предварительно изогнуты с приданием U-формы и подвешены рядом друг с другом посредством выгнутых на концах их плеч перемычек. Образованная таким образом нитка клипсов подводится к матрице посредством устройства продвижения клипсов вдоль направляющей, которая заканчивается в зоне сопряженных зажимающих инструментов.

При транспортировке или подаче нитки клипсов посредством известного из практики устройства продвижения клипсов передний клипс подводится, как известно, от ритмически входящего в зацепление подающего элемента матрицы. Пока передний клипс еще соединен с последующей ниткой клипсов, он посредством этой нитки клипсов стабильно удерживается в матрице. При зажиме матрица сначала перемещается в свое зажимающее положение или конечное положение хода. В этом положении передний клипс прижимается к кончику рукава упаковочной оболочки и оказывается зажатым между ним и матрицей.

Со смещением во времени, то есть еще в то время, когда матрица пребывает в этом положении, штамп сдвигается на матрицу. Непосредственно перед зажимом клипса сначала, посредством предусмотренного на штампе обрезного устройства, передний клипс отделяется от последующей нитки клипсов. В этот момент передний клипс освобождается и прижимается к матрице только за счет натяжения кончика рукава. Затем клипс пластически деформируется посредством дальнейшего приближения штампа к матрице, пока зажимающие инструменты не приблизятся на высоту зажима, и клипс не зажмется по кругу вокруг кончика рукава.

Такие известные устройства продвижения клипсов имеют обычно жестко отрегулированный ход подачи, который согласован с размером клипса. Если должны обрабатываться клипсы другого размера, к примеру, при изменении калибра колбасных изделий, то нужно согласовать длину подачи или ход подачи с новым размером клипсов.

При этом на практике у известных устройств продвижения клипсов известно далее о возможности использования эксцентрика для создания ритмичного движения подачи. Вследствие этого посредством смещения места поворота подающего элемента может быть достигнуто изменение хода подачи или длины подачи. Так как обычно место поворота подающего элемента закреплено на основании матрицы или на держателе матрицы, то это основание или держатель матрицы должны заменяться полностью, если должна производиться обработка клипсов другого размера. Это требует, однако, применения инструмента, а также, по меньшей мере, частичной разборки клипсатора. Это требует больших затрат времени и к тому же больших материальных затрат.

Известные на практике устройства продвижения клипсов имеют следующий недостаток. Нитка клипсов не фиксируется на промежуток времени между отделением находящегося в матрице клипса и новым вхождением в зацепление подающего элемента в следующее пространство между двумя клипсами нитки клипсов в подающем устройстве. Если нитка клипсов вследствие движения подачи находится под растягивающим напряжением, то при отделении переднего клипса от нитки клипсов в зоне зацепления подающего элемента она может отводиться назад против направления подачи, что осложняет или препятствует желаемому зацеплению.

Задачей данного изобретения является разработка устройства продвижения клипсов для продвижения состоящей из нескольких клипсов нитки клипсов в клипсаторе ранее указанного типа, которое просто в изготовлении и которое делает возможным простую регулировку длины подачи или хода подачи нитки клипсов.

Данная задача решается посредством признаков пункта 1 формулы изобретения. В последующих пунктах 2-10 формулы изобретения представлены предпочтительные варианты осуществления изобретения.

Для решения задачи предлагается устройство продвижения клипсов для продвижения состоящей из нескольких клипсов нитки клипсов в клипсаторе, в частности клипсаторе для производства колбасных изделий, которое имеет узел привода и подающий элемент, который своим приводным концом соединен с узлом привода и выполнен с возможностью приведения в действие от узла привода таким образом, что его продвигающий конец описывает эллиптическую траекторию, и для пошагового продвижения нитки клипсов входит в зацепление в промежуточное пространство между двумя клипсами нитки клипсов и продвигает ее пошагово в направлении подачи.

У предложенного устройства в соответствии с изобретением предусмотрено далее устройство регулировки с поворотной осью, вокруг которого может поворачиваться подающий элемент, и которое в своей позиции расположения без инструмента выполнено с возможностью регулировки таким образом, что, по меньшей мере, одна из двух осей, главная ось или малая ось, описываемой продвигающим концом подающего элемента эллиптической траектории выполнена с возможностью изменения. Такое устройство регулировки делает возможным простое и быстрое согласование хода подачи подающего элемента с соответствующим размером клипсов без применения при этом инструмента и/или без необходимости, по меньшей мере, частичной разборки клипсатора.

В предпочтительном варианте осуществления позиция расположения поворотной оси устройства регулировки выполнена с возможностью регулировки посредством эксцентрика. Поворотная ось выполнена, таким образом, с возможностью регулировки по круговой траектории, благодаря чему при изменении позиции расположения поворотной оси происходит одновременная регулировка хода подачи или длины подачи, а также позиции зацепления продвигающего конца подающего элемента. Эта возможность регулировки предпочтительна, так как при измененном размере клипсов наряду с ходом подачи изменяется также и точка зацепления на нитке клипсов.

Само собой разумеется, возможно реализовывать регулировку позиции расположения поворотной оси устройства регулировки посредством других вариантов осуществления, как то линейная направляющая. Такая линейная направляющая легка в изготовлении и за счет подбора соответствующей формы очень надежна. Далее, при соответствующей ориентации, она предлагает в отношении регулировки те же преимущества, что и при выше указанном эксцентрике.

Позиция расположения поворотной оси устройства регулировки может регулироваться различным образом. Если это происходит предпочтительным образом снаружи посредством регулирующего элемента, то регулировка может производиться вручную.

Подающий элемент может не быть жестко соединен с поворотной осью и должен быть выполнен с возможностью перемещения вдоль поворотной оси для корректного исполнения желаемой функции. В предпочтительном варианте осуществления поворотная ось устройства регулировки входит в зацепление в продольный паз в подающем элементе. Посредством данной простой и надежной конструкции обеспечивается перемещение подающего элемента.

Узел привода для подающего элемента может быть образован посредством различных элементов привода. В особо предпочтительном варианте осуществления элементом привода является эксцентрик. Желаемую эллиптическую траекторию продвигающего конца подающего элемента можно особо просто получить посредством использования эксцентрика и изменить желаемым образом.

При этом предпочтительным является далее, если вал элемента привода вращается вокруг оси, выполненной без возможности смещения. При описанном ранее применении эксцентрика относящийся к нему кривошип вращается по пространственно установленной в отношении поворотной оси устройства регулировки круговой траектории. Так, каждому положению поворотной оси устройства регулировки точно прикомандировывается определенный ход подачи и соответствующая точка зацепления продвигающего конца подающего элемента.

В следующем предпочтительном варианте осуществления устройства в соответствии с изобретением ось элемента привода узла привода выполнена с возможностью дополнительной регулировки таким образом, что, по меньшей мере, одна из двух осей, главная ось или малая ось, описываемой продвигающим концом подающего элемента эллиптической траектории выполнена с возможностью изменения. Посредством горизонтального и/или вертикального сдвига оси элемента привода узла привода круговая траектория кривошипа элемента привода соответственно была бы сдвинута, посредством чего образовалась бы другая возможность для регулировки хода подачи и точки зацепления подающего элемента.

Вследствие подачи нитки клипсов в ней могут возникнуть напряжения растяжения. При отделении переднего клипса нитка клипсов, так как обычно она удерживается только посредством переднего, находящегося в матрице клипса, вследствие вышеуказанных напряжений растяжения, по меньшей мере, частично, может отводиться назад из зоны вхождения в зацепление подающего элемента, против направления подачи, что осложняет или мешает новому точному зацеплению подающего элемента. Предусмотренное далее автоматически действующее задерживающее устройство, которое выполнено с возможностью введения в зацепление посредством клипса, находящегося на переднем конце нитки клипсов, эффективно предотвращает обратное проскальзывание нитки клипсов после того, как лежащий в матрице клипс был отделен от нитки клипсов. Таким образом, посредством достигаемого тем самым постоянно одинакового положения нитки клипсов, обеспечивается корректное зацепление подающего элемента в нитку клипсов. Следует отметить также, что задерживающее устройство, а также разъясняемые далее более подробно предпочтительные варианты осуществления, можно использовать также независимо от описываемого далее более подробно устройства регулировки в устройстве продвижения клипсов в соответствии с изобретением, так как возможность регулировки устройства продвижения клипсов на различные размеры клипсов не зависит от проблемы удержания нитки клипсов в своей позиции после осуществления шага продвижения или подачи.

Осуществление задерживающего устройства может быть реализовано различным образом. Особо предпочтительный вариант осуществления достигается посредством того, что на матрице, рядом с первой выемкой для клипсов, фиксирующей первый клипс нитки клипсов при зажиме, предусмотрено углубление или вторая выемка для клипсов, в которой предпочтительно удерживается клипс, непосредственно следующий за первым клипсом, причем на этот клипс воздействуют средства силового приложения с целью приложения фиксирующего усилия. Эти средства силового приложения могут быть образованы, к примеру, посредством направляющей для клипсов, которая располагается на верхней стороне нитки клипсов и прикладывает удерживающее усилие к клипсу, находящемуся во второй выемке матрицы.

В следующем предпочтительном варианте осуществления устройства в соответствии с изобретением задерживающее устройство образовано посредством крючка, который может быть расположен, к примеру, параллельно рядом или ниже нитки клипсов. Этот ориентированный против направления подачи крючок мог бы выводиться из зацепления, к примеру, посредством вертикального подъема нитки клипсов при подаче, а при опускании нитки клипсов, после осуществленной подачи, снова входить в зацепление с ней. Посредством такого крючка нитка клипсов фиксируется более надежно, и предотвращается обратное проскальзывание против направления продвижения после отделения находящегося в матрице клипса.

Задерживающее устройство может быть образовано также посредством гидравлического или пневматического цилиндра.

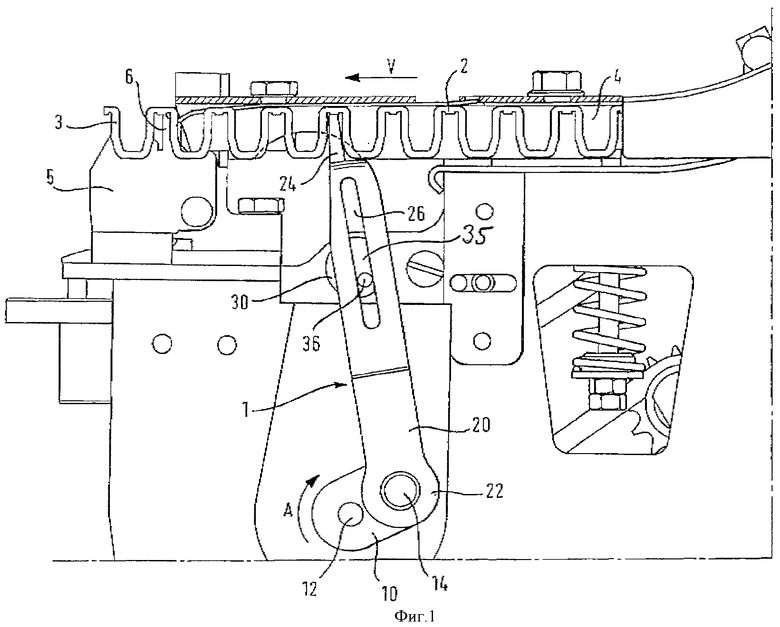

Другие предпочтительные варианты осуществления, а также пример осуществления изобретения разъясняются далее более подробно в связи с приложенными чертежами. Использованные при описании примера осуществления понятия «верх», «низ», «лево», «право» относятся к чертежам с ориентацией читаемых нормальным порядком обозначений и к обозначениям чертежей, на которых представлено:

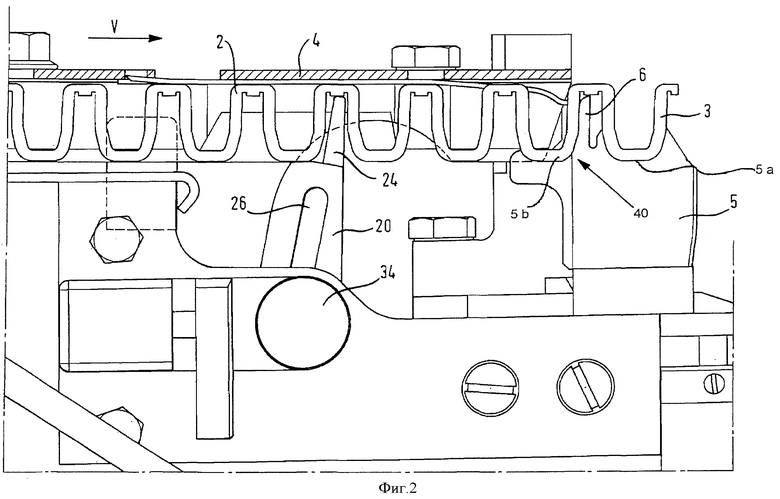

Фиг.1 - вид сбоку, справа, на принципиальную конструкцию устройства продвижения клипсов в соответствии с изобретением в клипсаторе;

Фиг.2 - вид сбоку, слева, на устройство продвижения клипсов в соответствии с изобретением;

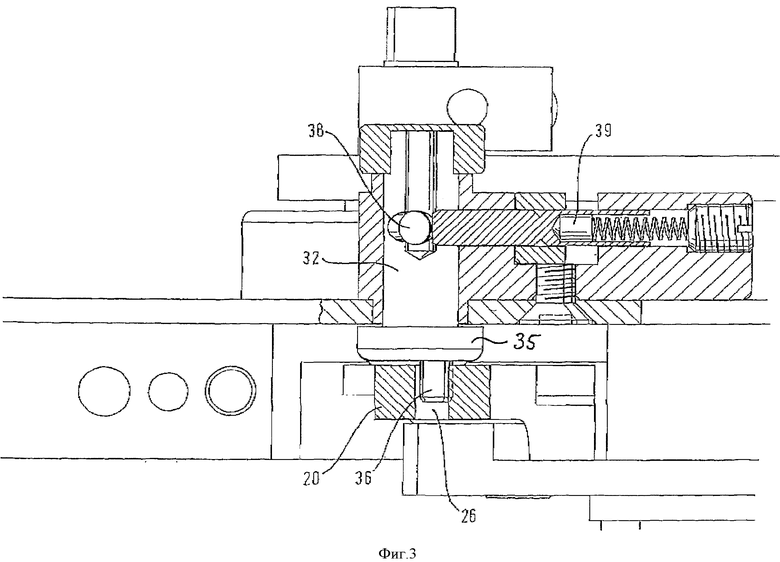

Фиг.3 - горизонтальный разрез устройства продвижения клипсов в соответствии с изобретением;

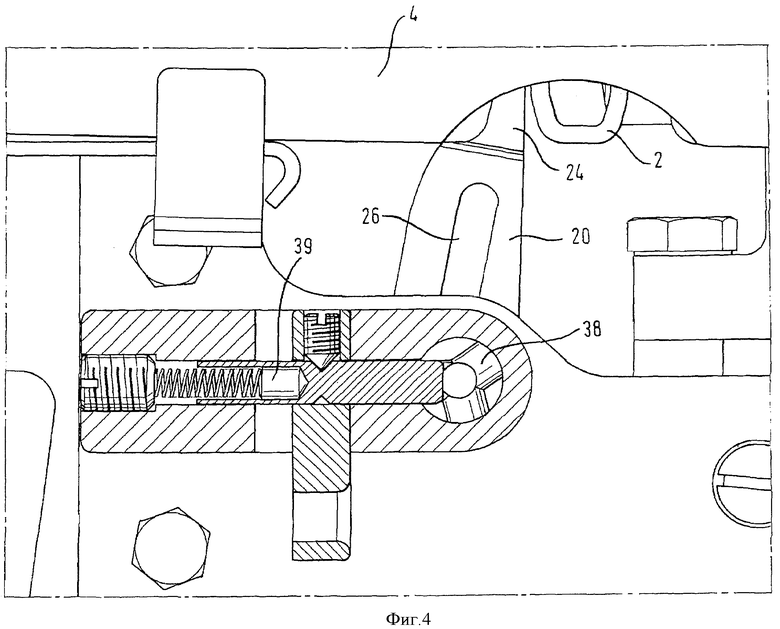

Фиг.4 - вертикальный разрез устройства продвижения клипсов в соответствии с изобретением.

Описываемый далее пример осуществления устройства продвижения клипсов в соответствии с изобретением используется, к примеру, в клипсаторах для производства колбасных изделий выше указанного типа. Как можно увидеть на Фиг.1, устройство 1 продвижения клипсов имеет в качестве существенных конструктивных блоков узел 10 привода, подающий элемент 20, устройство 30 регулировки, а также задерживающее устройство 40.

Узел 10 привода, который в представленном примере осуществления в качестве элемента привода имеет эксцентрик, находится ниже горизонтально проходящей и проведенной в направляющей 4 для клипсов нитки 2 клипсов. Эксцентрик смонтирован на установленном с возможностью вращения приводном валу 12. Эксцентрик, будучи смонтированным плотно на оси с возможностью совместного вращения, расположен таким образом, что его эксцентрическая цапфа описывает расположенный в плоскости Фиг.1 круг. Эксцентрик может быть приведен во вращение, к примеру, посредством не изображенного далее ременного или цепного привода, который приводится в движение от главного привода машины или, соответственно, от главного вала машины. Возможно также, чтобы привод эксцентрика приводится в действие посредством также не изображенного далее гидравлического или пневматического цилиндра или посредством опять же не изображенного далее электромотора. Он выполнен обычно из нержавеющей стали.

Направляющая 4 для клипсов образована посредством горизонтально проходящего и открытого вниз, в основном, U-образного профиля. В нем нитка 2 клипсов удерживается с возможностью перемещения в направлении подачи V и предохраняется от бокового сдвига (ср. Фиг.1). Направляющая 4 для клипсов имеет не изображенное более детально место поворота, которое позволяет ей совместно с ниткой 2 клипсов подниматься и снова опускаться, когда подающий элемент 20 проходит разъясняемый далее более подробно шаг подачи.

Расположенный, в основном, вертикально, вытянутый в длину и имеющий форму рычага подающий элемент 20 состоит из почти прямоугольного листа, основная плоскость распространения которого лежит в плоскости Фиг.1. Подающий элемент 20 выполнен также, предпочтительно, из нержавеющей стали. Он имеет на своем приводном конце 22 проушину, через которую он соединен плотно на оси с кривошипом 14 и с возможностью вращения вокруг его продольной оси с узлом 10 привода. Продвигающий конец или продвигающий зуб 24 подающего элемента 20 образуется также посредством прямоугольного листа, который, однако, расположен перпендикулярно к основной плоскости распространения подающего элемента 20. В верхней половине подающего элемента 20 выполнен продольный паз 26, который проходит по середине на подающем элементе 20 и вдоль его продольного распространения.

Как можно увидеть на Фиг.3, устройство 30 регулировки состоит из установленного в рычаге для клипсов с возможностью вращения вала 32, на верхнем, при взгляде на изображение, конце которого помещен регулирующий элемент 34, посредством которого вал 32 может вращаться вокруг своей продольной оси. На противолежащем элементу 34 регулировки конце вала 32 сформирован эксцентрик 35. Он имеет проходящую параллельно оси вала 32 эксцентрическую цапфу 36, которая ориентирована в направлении подающего элемента 20. На валу 32 устройства 30 регулировки предусмотрены далее стопорные устройства в форме радиально расположенных отверстий 38, в которые входит не прокомментированный более подробно, нагруженный пружиной предохранительный элемент 39 для фиксирования выбранного положения устройства 30 регулировки и предохранения его от непреднамеренной перестановки (ср. Фиг.4).

Устройство 30 регулировки расположено в зоне продольного паза 26 подающего элемента 20 и, в основном, перпендикулярно, над узлом 10 привода. Ось вала 32 устройства 30 регулировки проходит горизонтально и также перпендикулярно к направлению подачи V. Направленная к подающему элементу 20 эксцентрическая цапфа 36 входит в зацепление в продольный паз 26 и образует, таким образом, поворотную ось для подающего элемента 20. Устройство 30 регулировки также изготовлено, предпочтительно, из нержавеющей стали.

Так как изображенный на Фиг.2 регулирующий элемент 34 не испытывает никаких механических нагрузок, он может быть изготовлен, к примеру, также и из алюминия и иметь соответственно удобно сформированную поверхность для дальнейшего облегчения ручной регулировки размера клипсов. Как можно увидеть далее на Фиг.2, на регулирующем элементе 34 может быть предусмотрено обозначение, соответствующее выставляемому размеру клипсов.

Задерживающее устройство 40 для нитки 2 клипсов в представленном примере осуществления образуется, прежде всего, посредством предусмотренной на матрице 5 рядом с ее первой выемкой 5а, которая держит предназначенную для зажима клипсу 3(1-й клипс нитки клипсов), второй выемки 5b, которая, как можно заключить из Фиг.2, находится слева от отрезной кромки 6 матрицы 5. Как можно далее сделать вывод на основании Фиг.2, в этой второй выемке 5b расположена непосредственно следующая за первой клипсой 3 вторая клипса 3. Чтобы непосредственно следующая за первой клипсой вторая клипса 3 оставалась расположенной во второй выемке 5b матрицы 5, направляющая 4 для клипсов распространяется далее за эту вторую клипсу 3, как это очевидно также на основании Фиг.2. В частности, горизонтально проходящий верхний закрывающий лист направляющей 4 для клипсов давит на находящуюся во второй выемке 5b матрицы 5 клипсу 3, так что нитка клипсов вне зацепления подающим элементом 20 не отводится назад против направления подачи V. Наконец, из Фиг.2 можно заключить также, что вторая выемка 5b имеет ту же форму, что и первая выемка 5а, то есть, линия контура ее дна соответствует линии контура клипсы 3. Следует заметить также, что на Фиг.1 и 2 можно увидеть используемую до сих пор в уровне техники плоскую пружину, которая, при необходимости, может быть предусмотрена дополнительно. Тем не менее задерживающее устройство 40 в соответствии с изобретением, которое, как уже упоминалось ранее, может использоваться независимо от устройства 30 регулировки в устройстве продвижения клипсов в соответствии с оригинальной версией, не зависит более от этих плоских пружин. Вполне достаточно второй выемки 5b и матрицы 5, а также направляющей 4 для клипсов.

Процесс движения в целом устройства в соответствии с изобретением разъясняется далее на основании подачи одного клипса, исходя из представленного на Фиг.1 положения. Как можно увидеть на Фиг.1, клипса 3 находится в матрице 5. Эта клипса 3 посредством не обозначенной более детально перемычки еще соединена с ниткой 2 клипсов. Продвигающий конец 24 подающего элемента 20 находится в зацеплении с ниткой 2 клипсов. Он входит снизу между двумя соседними, соединенными друг с другом посредством перемычки, клипсами 3 и прижимает эту перемычку к направляющей 4 для клипсов. В представленной позиции нитка 2 клипсов, посредством находящейся в матрице 5 клипсе 3, задерживающего устройства 40, а также посредством продвигающего конца 24 подающего элемента 20, гарантирована от сдвига.

В ходе дальнейшего процесса изготовления, к примеру, колбасного изделия, узел 10 привода вращается в направлении, обозначенном на Фиг.1 как «А», по часовой стрелке вокруг оси вращения вала 12. При этом приводной конец 22 подающего элемента 20 описывает лежащий в плоскости Фиг.1 круг. Примерно к моменту времени, когда кривошип 14 узла 10 привода пересечет воображаемо проведенную через ось вращающегося вала 12 горизонтально проходящую линию, справа от этой оси, продвигающий конец 24 подающего элемента 20 будет находиться вне зацепления с ниткой 2 клипсов. В ходе дальнейшего вращения узла 10 привода подающий элемент 20 в результате ведения в продольному пазу 26 передвигается вниз посредством образованной эксцентрической цапфой 36 поворотной оси и поворачивается вокруг образованной эксцентрической цапфой 36 поворотной оси. Вследствие такого расположения при вращении узла 10 привода в направлении по часовой стрелке продвигающий конец 24 подающего элемента 20 описывает эллиптическую траекторию в направлении против часовой стрелки. В то время как кривошип 14, начиная справа, описывает нижнюю половину круговой траектории вокруг оси вращающегося вала 12 узла 10 привода, продвигающий конец 24 подающего элемента 20 передвигается по нижней половине эллиптической траектории слева направо. При этом он оказывается вне зацепления с ниткой 2 клипсов и передвигается соответственно эллиптической траектории вниз и снова вверх, чтобы снова, со смещением вправо на длину горизонтально проходящей оси эллипса, войти в зацепление с ниткой 2 клипсов.

Синхронно с описанным ранее движением подающего элемента 20 матрица 5 и не изображенный штамп закрывающего инструмента клипсатора наезжают друг на друга, чтобы зажать вложенный в клипсу 3 не изображенный кончик рукава упаковочной оболочки. При наезде друг на друга матрицы 5 и не изображенного штампа клипс 3 посредством взаимодействия отрезной кромки 6 матрицы 5 и соответствующей отрезной кромки штампа отрезается от нитки 2 клипсов и сжимается вокруг находящегося в клипсе 3 кончика рукава упаковочной оболочки, чтобы закрыть его. При этом задерживающее устройство 40 предотвращает обратное проскальзывание нитки 2 клипсов против направления подачи V посредством опирания направленного к матрице 5 плеча передней клипсы 3 нитки 2 клипсов. Готовый закрытый колбасный продукт транспортируется из клипсатора.

Кривошип 14 узла 10 привода в ходе дальнейшего процесса изготовления колбасного продукта описывает далее верхнюю половину круговой траектории. После пересечения воображаемо проведенной через ось вращающегося вала 12, горизонтально проходящей линии, слева от этой оси узла 10 привода, продвигающий конец 24 подающего элемента 20 передвигается по верхней половине эллиптической траектории справа налево таким образом, что снова находится в зацеплении с ниткой 2 клипсов. При этом нитка 2 клипсов поднимается совместно с направляющей 4 для клипсов и снова опускается в представленную позицию. Во время подъема и опускания направляющей 4 для клипсов нитка 2 клипсов в направляющей 4 сдвигается на длину горизонтально проходящей оси эллипса или на длину клипсы влево, и передняя клипса 3 продвигается над отрезной кромкой 6 в первую выемку 5а матрицы 5, а непосредственно следующяя за ней вторая клипса 3 - во вторую выемку 5b матрицы 5, которая совместно с направляющей 4 для клипсов образует задерживающее устройство 40.

Снова достигается представленная на Фиг.1 исходная ситуация и описанный процесс движения в целом начинается сначала.

Для регулировки размера клипсов в ранее описанном процессе изготовления нитка 2 клипсов сначала помещалась в клипсатор, и регулирующий элемент 34 поворачивался в соответствующую позицию, которая соответствовала размеру вложенной клипсы. Если для другого процесса изготовления, к примеру, изменяется калибр изготовляемого колбасного продукта, то зачастую необходимо использовать наряду с другими зажимающими инструментами также и клипсы другого размера. Такие клипсы имеют не только другие длины плеч, но и, зачастую, также другие ширины, так что должно производиться согласование подачи клипсов.

Это согласование производится снова посредством ручного управления, представленным на Фиг.2 регулирующим элементом 34 устройства 30 регулировки. Для этого регулирующий элемент 34 имеет шкалу соответственно выбираемым размерам клипсов. Желаемый размер клипсов устанавливается посредством вращения регулирующего элемента 34. За счет вращения регулирующего элемента 34 образованная эксцентрической цапфой 36 поворотная ось подающего элемента 20 передвигается по круговой траектории вокруг оси вращения вала 32 устройства 30 регулировки (ср. Фиг.1). Поворотная ось движется при этом как горизонтально, так и вертикально.

Посредством перестановки образованной эксцентрической цапфой 36 поворотной оси изменяются как ход подачи, так и место зацепления продвигающего конца 24 подающего элемента 20.

Вертикальное смещение поворотной оси вниз увеличивает верхнюю длину рычага подающего элемента 20, а нижняя, со стороны привода, длина рычага уменьшается соответственно. Благодаря этому увеличивается ход подачи продвигающего конца 24 подающего элемента 20. Смещение образованной эксцентрической цапфой 36 поворотной оси вверх уменьшает верхнюю часть рычага подающего элемента 20, и удлиняет нижнюю часть рычага, причем ход подачи подающего элемента 20 сокращается.

Горизонтальные регулирующие компоненты вызывают смещение места вхождения в зацепление продвигающего конца 24 подающего элемента 20 в нитке 2 клипсов вправо или влево.

Если образованной эксцентрической цапфой 36 поворотная ось устройства 30 регулировки находится на воображаемой вертикальной линии, которая проходит через ось 12 узла 10 привода, то продвигающий конец 24 подающего элемента 20 описывает эллипс, главная ось которого также проходит через эту вертикальную воображаемую линию. На этой линии лежит точка наивысшего вертикального подъема нитки 2 клипсов. Справа от этой линии, соответствующей Фиг.1, находится точка зацепления продвигающего конца 24 в нитку 2 клипсов и на таком же расстоянии слева от этой линии находится точка, в которой продвигающий конец 24 подающего элемента 20 выходит из зацепления с ниткой 2 клипсов.

Если образованная эксцентрической цапфой 36 поворотная ось устройства 30 регулировки смещается горизонтально вправо, также вправо смещается и эллиптическая траектория, которую описывает продвигающий конец 24. Вместе с ней, соответственно вправо, смещаются также и точка зацепления продвигающего конца 24 в нитке 2 клипсов и точка, в которой продвигающий конец 24 подающего элемента 20 выходит из зацепления с ниткой 2 клипсов.

При смещении образованной эксцентрической цапфой 36 поворотной оси устройства 30 регулировки горизонтально влево происходит такое же смещение влево эллиптической траектории и вместе с ней ранее описанных точек зацепления продвигающего конца 24 в нитку 2 клипсов.

При движении образованной эксцентрической цапфой 36 поворотной оси по круговой траектории, в соответствии с представленным примером осуществления, она смещается, однако, всегда одновременно горизонтально и вертикально. Посредством взаимодействия обоих регулирующих компонентов дополнительно достигается изменение высоты хода нитки 2 клипсов и направляющей 4 для клипсов.

Для предотвращения нежелательной перестановки устройства 30 регулировки могут быть предусмотрены стопорные элементы, которые в представленном примере осуществления выполнены как радиально расположенные отверстия 38 на валу 32 устройства 30 регулировки, в которые входит в зацепление нагруженный посредством пружины предохранительный элемент 39. Этот предохранительный элемент 39 представляет собой, в основном, цилиндрический штифт, который против напряжения пружины 39а может входить в зацепление в одно из радиальных отверстий 38 для предотвращения нежелательного прокручивания вала 32. Напряжение пружины выбрано при этом таким образом, что оно, с одной стороны, предотвращает прокручивание вала 32 посредством движения подающего элемента 20, а с другой стороны, однако, делает возможной преднамеренную регулировку посредством ручного управления регулирующим элементом 34.

В представленном примере осуществления на валу 32 размещены три радиальных отверстия для согласования регулировки размера клипсов с тремя различными размерами клипсов. Само собой разумеется, что может быть предусмотрено любое количество стопорных положений для предохранительного элемента 39 для достижения соответствующего согласования регулировки размера клипсов с различными размерами клипсов.

В заключение следует заметить также, что изобретение не ограничено представленным на Фиг.1 и 2 примером осуществления. К примеру, возможно, чтобы подающий элемент 20 состоял, в основном, из полого профиля для того, например, чтобы достичь снижения подвижной массы, вследствие чего могут быть уменьшены вибрации в клипсаторе.

Задерживающее устройство 40 также может быть сформировано как поршневое или цилиндрическое устройство, причем тогда, вместо изображенной на Фиг.1 и 2 второй выемки 5b матрицы 5 и направляющей 4 для клипсов, в соответствующее положение гидравлически или пневматически вводится поршень. Также вместо гидравлических или пневматических приводов могут применяться электрические приводы.

В такой же степени образованной эксцентрической цапфой 36 поворотная ось может быть выполнена с возможностью регулировки посредством линейной направляющей. Посредством соответствующего расположения линейной направляющей горизонтальные и вертикальные регулирующие компоненты могут тогда различаться по весу или один из двух может быть совсем исключен.

Возможно также осуществлять фиксацию нитки 2 клипсов не только посредством задерживающего устройства 40.

Стопорные устройства могут быть сформированы таким образом, что момент их вхождения в зацепление можно услышать или почувствовать, благодаря чему облегчается точная регулировка желаемого размера клипсы. Также может быть предусмотрено, что предохранительный элемент 39 сформирован с возможностью управления извне, к примеру, посредством находящегося на машине управляющего элемента. Благодаря этому для стопорения может быть выбрано более высокое напряжение пружины и тем самым достигнуто более надежное стопорение.

Изобретение относится к устройству продвижения клипсов для продвижения состоящей из нескольких клипсов нитки (2) клипсов в клипсаторе, в частности клипсаторе для производства колбасных изделий, с узлом (10) привода и подающим элементом (20), который своим приводным концом (22) соединен с узлом (10) привода и выполнен с возможностью приведения в действие от узла (10) привода таким образом, что его продвигающий конец (24) описывает эллиптическую траекторию и для пошагового продвижения нитки (2) клипсов входит в зацепление в промежуточное пространство между двумя клипсами нитки (2) клипсов и продвигает ее пошагово в направлении подачи (V). Устройство (30) регулировки имеет образованную эксцентрической цапфой (36) поворотную ось, вокруг которой может поворачиваться подающий элемент (20) и которая в своей позиции расположения без инструмента выполнена с возможностью регулировки таким образом, что, по меньшей мере, одна из осей описываемой продвигающим концом (24) эллиптической траектории выполнена с возможностью изменения положения. Устройство просто в изготовлении и делает возможной простую регулировку длины подачи или хода подачи нитки клипсов. 9 з.п. ф-лы, 4 ил.

1. Устройство продвижения клипсов для состоящей из нескольких клипсов нитки (2) клипсов в клипсаторе, в частности клипсаторе для изготовления колбасных изделий, с узлом (10) привода и подающим элементом (20), который своим приводным концом (22) соединен с узлом (10) привода и выполнен с возможностью приведения в действие от узла (10) привода таким образом, что его продвигающий конец (24) описывает эллиптическую траекторию, и для пошагового продвижения нитки (2) клипсов входит в зацепление в промежуточное пространство между двумя клипсами нитки (2) клипсов, и продвигает ее пошагово в направлении подачи (V),

отличающееся тем, что устройство (30) регулировки предусмотрено с образованной эксцентрической цапфой (36) поворотной осью, вокруг которой может поворачиваться подающий элемент (20) и которая в своей позиции расположения без инструмента выполнена с возможностью регулировки таким образом, что по меньшей мере одна из осей описываемой продвигающим концом (24) эллиптической траектории выполнена с возможностью изменения положения.

2. Устройство по п.1, отличающееся тем, что позиция расположения образованной эксцентрической цапфой (36) поворотной оси устройства (30) регулировки выполнена с возможностью регулировки посредством эксцентрика.

3. Устройство по п.1, отличающееся тем, что позиция расположения образованной эксцентрической цапфой (36) поворотной оси устройства (30) регулировки выполнена с возможностью регулировки посредством линейной направляющей.

4. Устройство по п.1, отличающееся тем, что позиция расположения образованной эксцентрической цапфой (36) поворотной оси устройства (30) регулировки выполнена с возможностью регулировки извне посредством регулирующего элемента (34).

5. Устройство по п.1, отличающееся тем, что образованная эксцентрической цапфой (36) поворотная ось устройства (30) регулировки входит в зацепление в продольный паз (26) в подающем элементе (20).

6. Устройство по п.1, отличающееся тем, что узел (10) привода имеет по меньшей мере один эксцентрик.

7. Устройство по п.1, отличающееся тем, что узел (10) привода вращается вокруг постоянной оси (12).

8. Устройство по п.7, отличающееся тем, что ось (12) узла (10) привода выполнена с возможностью регулировки таким образом, что по меньшей мере одна из осей описываемой продвигающим концом (24) подающего элемента (20) эллиптической траектории выполнена с возможностью изменения.

9. Устройство по п.1, отличающееся тем, что предусмотрено действующее автоматически задерживающее устройство (40), которое выполнено с возможностью введения в зацепление с находящимся на переднем конце нитки (2) клипсов клипсом (3).

10. Устройство по п.9, отличающееся тем, что задерживающее устройство (40) образовано предусмотренной на матрице (5) выемкой (5b) и средством силового приложения, которое прикладывает воздействующее на нитку клипсов усилие нажима, в основном перпендикулярно к направлению подачи (V).

| Туристическая кружка | 1989 |

|

SU1736412A1 |

| Устройство для регулирования температуры воздушного потока системы впуска двигателя внутреннего сгорания | 1989 |

|

SU1746030A1 |

| FR 1414569 А, 15.10.2005 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| FR 1190749 А, 14.10.1959. | |||

Авторы

Даты

2010-09-20—Публикация

2008-03-14—Подача