Настоящее изобретение относится к способу производства цементного клинкера, способу которым цементные сырьевые материалы предварительно подогревают в преднагревателе, прокаливают во взвешенном состоянии горячими газами в печи прокаливания, отделяют от газов в циклоне, обжигают в цементный клинкер в печи и впоследствии охлаждают в холодильнике, способу, в котором количество прокаленного сырья с высоким содержанием CaO извлекают через стадию прокаливания посредством дополнительного разделения циклоном. Извлеченный прокаленный сырьевой материал, содержащий CaO, может эффективно использоваться для производства гашеной извести (Са(ОН)2), которую согласно известному способу используют для уменьшения выбросов SO2 из печи установки, такой как печь установки для производства цементного клинкера. Изобретение также относится к устройству для осуществления способа.

Способ и установка вышеупомянутого вида являются известными, например, из WO 2005/100247. В этой известной установке часть прокаленной сырьевой муки извлекают, используя маленький дополнительный циклон, который расположен параллельно циклону разделения печи прокаливания. Согласно патентной заявке количество материала, которое извлекают посредством дополнительного циклона, может быть отрегулировано использованием заслонки, которая расположена в трубе выгрузки газов из вышеупомянутого дополнительного циклона. Как правило, температура газов, которые отводят через трубу выгрузки от дополнительного циклона, будет приблизительно 900°C и фактически на практике оказывается очень трудным обеспечить заслонку, которая способна надежно действовать при такой температуре. Кроме того, газы могут содержать некоторое количество щелочи, которая может быть весьма вязкой из-за высокой температуры и поэтому имеет тенденцию к засорению в заслонке и вокруг нее, что влечет за собой риск залипания заслонки.

Задачей настоящего изобретения является создание способа, а также установки, посредством которого вышеупомянутый недостаток устраняют или значительно уменьшают.

Согласно изобретению этого достигают способом, упомянутым во введении вида и характеризующимся тем, что газы, которые отводят из дополнительного циклона разделения, охлаждают до температуры максимум 850°C посредством цементных сырьевых материалов, которые вводят в газовый поток.

Тем самым количество материала, которое извлекают посредством дополнительного циклона, может быть отрегулировано посредством известных средств более надежным способом, чем было возможно до настоящего времени, при значительном уменьшении риска вызываемого щелочью засорения. Это происходит вследствие факта, что более низкая температура позволяет использовать общеизвестные средства контроля, и факта, что щелочь в газах будет конденсироваться и задерживаться на частицах в газах при температурах, которые ниже, чем 850°C.

В этой связи должно быть отмечено, что обожженная известь, которую охлаждают до температуры меньше чем приблизительно 870°C, подвергнутая присутствию CO2-содержащих выходящих газов, начнет повторно науглероживаться и, следовательно, потеряет свою реактивность для сокращения SO2. Поэтому является первостепенной задачей отделение извлеченного, прокаленного сырьевого материала, который используют для производства гашеной извести, от содержащих большое количество CO2 газов прежде, чем его подвергнут охлаждению.

Дальнейшим недостатком установки, показанной в WO 2005/100247, является то, что ее производительная способность уменьшена по сравнению с установкой без дополнительного циклона разделения, потому что газы от дополнительного циклона разделения возвращают в преднагреватель. Этот недостаток может до некоторой степени быть уменьшен увеличением пропускной способности вентилятора, который тянет газы через систему печи. Однако это не является оптимальным решением и поэтому является предпочтительным отведение газов от дополнительного циклона разделения через отдельную систему, содержащую отдельный вентилятор. Следовательно, будет возможно поддерживать производительную способность установки независимо от количества прокаленного сырьевого материла, извлекаемого через дополнительный циклон.

Отдельная система может соответственно содержать, по крайней мере, одну циклонную стадию, в которой газы охлаждают и отделяют от цементных сырьевых материалов, используемых для охлаждения прежде, чем газы оттягивают далее через вентилятор на фильтр, если включен. Цементные сырьевые материалы, отделенные от газов в самой нижней циклонной стадии в отдельной системе, предпочтительно вводят в печь прокаливания.

Как упомянуто выше, извлеченный, прокаленный сырьевой материал, содержащий CaO, предназначен для производства гашеной извести (Са(ОН)2), которая может впоследствии использоваться для уменьшения содержания SO2 в газовом потоке, таком как выходящие газы из печи установки для производства цементного клинкера. В течение этого процесса только внешняя поверхность частиц гашеной извести войдет в контакт с содержащими большое количество SO2 газами, предназначенными для очистки, и выяснено, что никакое главное усовершенствование сокращения SO2 не получено частицами, гидратированными по направлению к ядру относительно частиц, гидратированных только на поверхности. Также выяснено, что начальная гидратация поверхности является относительно быстрым процессом, тогда как последующая гидратация ядра является медленным процессом вследствие факта, что в течение гидратации вода должна диффундировать от поверхности частицы и во внутрь ядра через слой уже гидратированой извести. Таким образом, согласно изобретению, является предпочтительным, что сырьевой материал, содержащий CaO, который предназначен для производства гашеной извести, прокаливают в отдельной печи прокаливания. Следовательно, этот сырьевой материал может быть прокален до оптимальной степени для сокращения SO2 и независимо от остающегося сырьевого материала, который должен быть обожжен в цементный клинкер. В этой связи должно быть отмечено, что прокаливание частиц материала также производят от поверхности частиц и внутрь по направлению к ядру.

В принципе, эта дополнительная отдельная печь прокаливания может питаться газами, выходящими из печи, но, однако, является предпочтительным, что она питается воздухом от холодильника клинкера. Это уменьшит количество щелочи в отдельной системе до незначительного уровня, значительно уменьшая риск засорения.

Установка для осуществления способа согласно изобретению содержит преднагреватель для предварительного подогрева цементных сырьевых материалов, печь прокаливания для прокаливания предварительно подогретых цементных сырьевых материалов во взвешенном состоянии горячими газами, циклон для отделения прокаленных сырьевых материалов от газов, печь для обжига цементного клинкера, холодильник для последующего охлаждения цементного клинкера и дополнительный циклон разделения для извлечения количества прокаленного сырьевого материала с высоким содержанием CaO через стадию прокаливания и характеризуется тем, что содержит средства для введения цементных сырьевых материалов в газовый поток, который отводят от дополнительного циклона разделения для охлаждения газов до температуры максимум 850°C.

Дополнительные особенности изобретения будут ясны из описания, данного ниже, и формулы изобретения.

Изобретение будет ниже описано более подробно со ссылкой на чертежи, являющиеся схематическими,

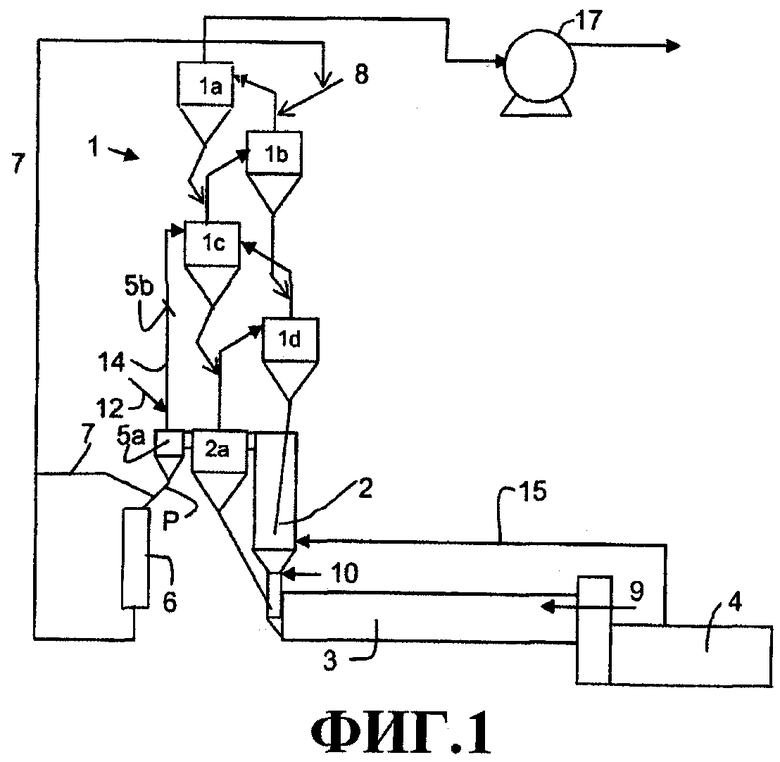

где на фиг.1 показана традиционная установка для производства цемента, на которой используют способ согласно изобретению,

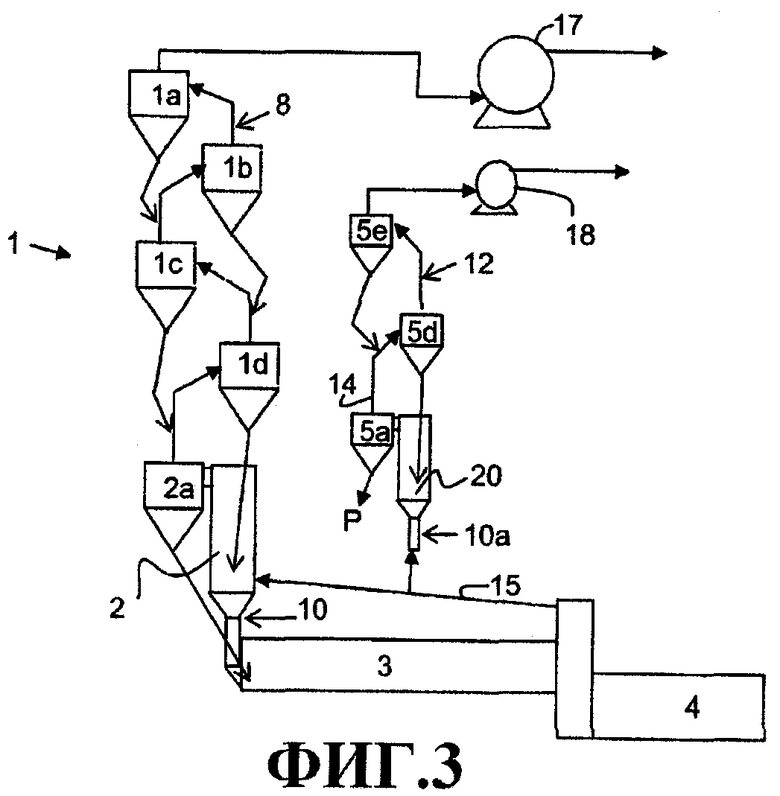

на фиг.2 показано альтернативное осуществление установки для осуществления способа согласно изобретению, и

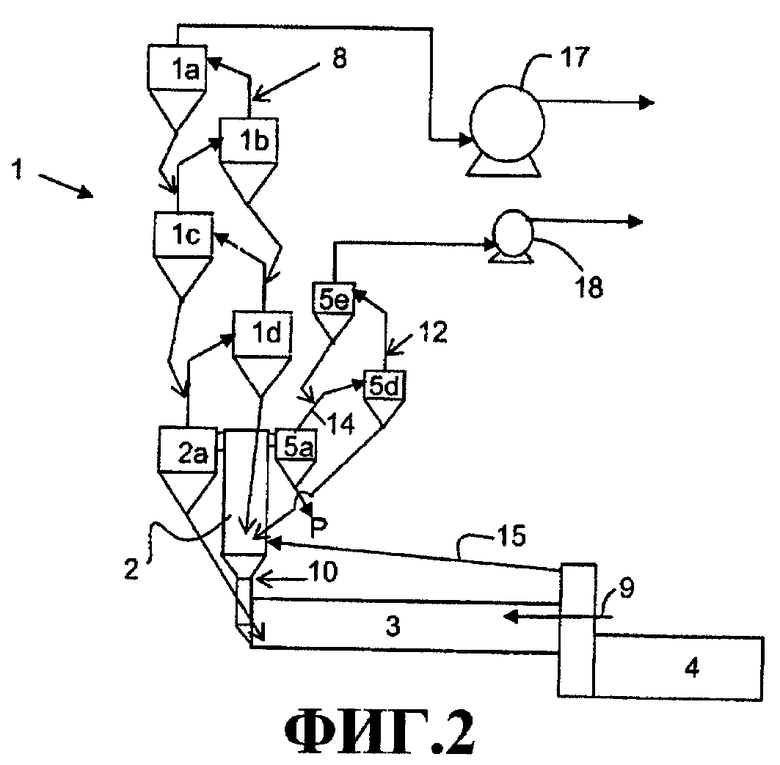

на фиг.3 показано особенно предпочтительное осуществление установки для осуществления способа согласно изобретению.

На фиг.1 показана установка для производства цемента, которая содержит циклонный преднагреватель 1 с четырьмя циклонными стадиями 1а-1d, печь прокаливания 2 с циклоном разделения 2a, ротационную печь 3 и холодильник клинкера 4. Установка работает в традиционной манере с сырьевыми материалами, вводимыми во входное отверстие 8 во входной трубе для первой циклонной стадии 1a циклонного преднагревателя, и они нагреваются, прокаливаются и обжигаются в клинкер, будучи транспортируемыми сначала через преднагреватель 1, печь прокаливания 2 и затем ротационную печь 3 в противотоке к горячим выходящим газам, которые производят в горелке 9 в ротационной печи 3 и горелке 10 в печи прокаливания 10 соответственно, и оттягиваются через установку посредством вентилятора 17. Обожженный клинкер впоследствии охлаждают в холодильнике клинкера 4, из которого охлажденный воздух через трубу 15 направляют к печи прокаливания 2. Установка дополнительно содержит дополнительный циклон разделения 5a, который устанавливают параллельно циклону разделения 2a. Циклон разделения 5a, однако, также может быть установлен последовательно с циклоном разделения 2a в прямой связи с печью прокаливания 2. Количество материала P, который извлекают посредством циклона 5a, может быть отрегулировано посредством заслонки 5b, которая расположена в трубе выгрузки 14 для газов от упомянутого дополнительного циклона 5a. Извлеченный, прокаленный сырьевой материал P впоследствии направляют к единице гидратации 6, которая находится вне пределов этой патентной заявки и поэтому не описана в подробных деталях, от которой его направляют как гашеную известь через трубу 7 к входному отверстию 8.

Согласно изобретению газы, которые отводят из дополнительного циклона разделения 5a через трубу выгрузки 14, охлаждают до температуры максимально 850°C посредством цементных сырьевых материалов, которые вводят в трубу выгрузки 14 через входное отверстие 12. Следовательно, количество материала, который извлекают посредством дополнительного циклона разделения 5a, может быть отрегулировано надежным способом без любого значительного риска засорения, который главным образом приписывают факту, что более низкая температура позволяет использовать общеизвестные средства регулирования, такие как обычная регулирующая заслонка 5b, и факта, что щелочь в газах будет конденсироваться и задерживаться на частицах в газах.

На фиг.2 показана установка для производства цемента, которая по существу соответствует показанной на фиг.1 и где используют те же самые обозначения для аналогичных элементов. На установке, показанной на фиг.2, газы направляют от дополнительного циклона разделения 5a через отдельную систему, включающую отдельный вентилятор 18. Следовательно, производительная способность установки может независимо поддерживаться количеством прокаленного сырьевого материала, извлекаемого посредством дополнительного циклона разделения 5a.

Как показано на фиг.2, отдельная система содержит в дополнение к трубе выгрузки 14 две циклонные стадии 5d и 5e, в которых сырьевой материал для охлаждения газов вводят через входное отверстие 12, которое расположено в газовой трубе, которая соединяет две циклонные стадии, в которых газы охлаждают и отделяют от цементных сырьевых материалов, используемых для охлаждения прежде, чем газы оттягивают через вентилятор 18 на фильтр, если включен, который не показан. Цементные сырьевые материалы, отделенные от газов на самой нижней циклонной стадии 5d, предпочтительно направляют в печь прокаливания 2, в которой их обжигают вместе с остающимся цементным сырьевым материалом, который питает печь обжига 2 от циклона 1d.

Количество материала P, который извлекают посредством циклона 5a в установке, показанной на фиг.2, может быть отрегулировано посредством вентилятора 18, тогда как температура газов, которые через трубу выгрузки 14 направляют через отдельную систему, может быть отрегулировано через количество и температуру сырьевого материала, который вводят через входное отверстие 12. Извлеченный, прокаленный сырьевой материал P может быть направлен в единицу гидратации, аналогичную той, что не показана на фиг.1.

На фиг.3 показана установка для производства цемента, которая в значительной степени соответствует той, что показана на фиг.2, и где используют те же самые ссылочные обозначения для аналогичных элементов. В установке, показанной на фиг.3, однако, сырьевой материал, содержащий CaO, предназначенный для производства гашеной извести, прокаливают в отдельной печи прокаливания 20. Следовательно, этот сырьевой материал может быть прокален до оптимальной степени, требуемой для сокращения SO2, и независимо от остающегося материала, который должен быть обожжен в цементный клинкер. Является предпочтительным, что отдельная печь прокаливания 20 питается воздухом от холодильника клинкера 4 и что она дополнительно питается топливом через горелку 10a до требуемой степени. Следовательно, содержание щелочи в отдельной системе будет незначительным, таким образом значительно уменьшая риск засорения. Дополнительно, цементные сырьевые материалы, отделенные от газов на самой нижней циклонной стадии 5d в отдельной системе, могут быть введены в отдельную печь обжига 20. В этом осуществлении топливо, имеющее другие физические свойства или химический состав, чем топливо, введенное через главную горелку 10, может быть введено через горелку 10a.

Настоящее изобретение не ограничено вариантами осуществления, описанными в примерах, и многие другие варианты осуществления, которые находятся в рамках упомянутой формулы изобретения, могут быть предусмотрены. Следовательно, любая установка, которая просто содержит восходящую трубу вместо определенной печи прокаливания, будет также охватываться патентом. Также неизбежно заключение, что газы в трубе выгрузки 14 могут для всех показанных осуществлений быть охлаждены до более низкой температуры всякий раз, когда это желательно или необходимо. Поэтому это довольно понятно в определенных ситуациях, что газы необходимо будет охлаждать до температуры максимально 800°С, 700°С, 500° или возможно до температуры не выше чем 300°C или даже ниже. В принципе, охлаждение газов может быть выполнено, используя цементные сырьевые материалы, которые извлекают из любого местоположения в процессе, предполагая, что их температура ниже, чем та, которая желательна для охлаждаемых газов. Однако является предпочтительным, что сырьевые материалы для охлаждения газов в трубе выгрузки 14 прежде всего составляют из свежих сырьевых материалов, аналогичных тем, которые вводят во входное отверстие 8. Кроме того, возможно в определенной ситуации будет выгодным использовать, особенно в дополнение, фильтр-пылеуловитель от фильтровентиляционной установки цементной установки (не показан). Цементные сырьевые материалы, которые вводят в газы, которые отводят из дополнительного циклона разделения 5a, могут иметь другие физические свойства или химический состав, чем цементные сырьевые материалы, которые вводят в преднагреватель 1 через входное отверстие 8. Таким образом, может также быть целесообразным подавать сырьевые материалы с более высоким или более низким содержанием серы или органического углерода в отдельную трубу. Может также быть целесообразным подавать сырьевые материалы, имеющее более высокое или более низкое содержание воды в отдельную трубу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2013 |

|

RU2525555C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2014 |

|

RU2566159C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2014 |

|

RU2552277C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА (ВАРИАНТЫ) | 2013 |

|

RU2547195C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА (ВАРИАНТЫ) | 2014 |

|

RU2574795C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГИДРАТАЦИИ СОДЕРЖАЩЕГО СаО МАТЕРИАЛА В ВИДЕ ЧАСТИЦ ИЛИ ПОРОШКА, ГИДРАТИРОВАННЫЙ ПРОДУКТ И ИСПОЛЬЗОВАНИЕ ГИДРАТИРОВАННОГО ПРОДУКТА | 2005 |

|

RU2370442C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТА И СПОСОБ ЭКСПЛУАТАЦИИ ТАКОЙ УСТАНОВКИ | 2009 |

|

RU2503630C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 2003 |

|

RU2315736C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА ИЗ ПОРОШКОВОГО ЦЕМЕНТНОГО СЫРЬЯ | 2001 |

|

RU2248946C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОДОГРЕВА ПОРОШКООБРАЗНОГО ИЛИ ПЫЛЕВИДНОГО МАТЕРИАЛА | 2004 |

|

RU2349559C2 |

В способе производства цементного клинкера цементные сырьевые материалы предварительно подогревают в преднагревателе (1), прокаливают во взвешенном состоянии горячими газами в печи прокаливания (2), отделяют от газов в циклоне (2а), обжигают в цементный клинкер в печи (3) и затем охлаждают в холодильнике (4). Некоторое количество прокаленного сырьевого материала с высоким содержанием СаО извлекают через стадию прокаливания (2) посредством дополнительного циклона разделения (5а). Газы, которые отводят из дополнительного циклона разделения (5а) через отдельную систему (10), содержащую вентилятор (18), охлаждают до температуры максимально 850°С введением в газовый поток цементных сырьевых материалов. Описана установка для производства цементного клинкера. Технический результат: более надежное регулирование количества материала, извлекаемого посредством дополнительного циклона, снижение риска щелочного засорения. 2 н. и 7 з.п. ф-лы, 3 ил.

1. Способ производства цементного клинкера, в котором цементные сырьевые материлы предварительно подогревают в преднагревателе (1), прокаливают во взвешенном состоянии горячими газами в печи прокаливания (2, 20), отделяют от газов в циклоне (2а), обжигают цементный клинкер в печи (3) и затем охлаждают в холодильнике (4), в котором количество прокаленного сырьевого материала с высоким содержанием СаО извлекают через стадию прокаливания (2, 20) посредством дополнительного циклона разделения (5а), отличающийся тем, что газы, которые отводят из дополнительного циклона разделения (5а), отводят через отдельную систему (10), содержащую отдельный вентилятор, (18) и охлаждают до температуры максимум 850°С посредством цементных сырьевых материалов, которые вводят в газовый поток.

2. Способ по п.1, отличающийся тем, что отдельная система содержит, по крайней мере, одну циклонную стадию (5d, 5e), в которой газы охлаждают и отделяют от цементных сырьевых материалов, используемых для охлаждения, прежде чем газы оттягивают далее через вентилятор.

3. Способ по п.2, отличающийся тем, что цементные сырьевые материалы, отделенные от газов на самой нижней циклонной стадии (5d) в отдельной системе, вводят в печь прокаливания (2).

4. Способ по п.1, отличающийся тем, что сырьевой материал, содержащий СаО, который предназначен для производства гашеной извести, прокаливают в отдельной печи прокаливания (20).

5. Способ по п.4, отличающийся тем, что эту дополнительную отдельную печь прокаливания (20) питают воздухом из холодильника клинкера (4).

6. Способ по п.5, отличающийся тем, что цементные сырьевые материалы, отделенные от газов на самой нижней циклонной стадии (5d) в отдельной системе, вводят в отдельную печь прокаливания (20).

7. Способ по п.5, отличающийся тем, что топливо, имеющее другие физические свойства или химический состав, чем топливо, введенное через главную горелку (10), вводят через горелку (10а).

8. Способ по п.1, отличающийся тем, что цементные сырьевые материалы, которые вводят в газы, которые отводят из дополнительного циклона разделения (5а), имеют другие физические свойства или химический состав, чем цементные сырьевые материалы, которые вводят в преднагреватель (1) через входное отверстие (8).

9. Установка для осуществления способа согласно предшествующим пунктам, содержащая преднагреватель (1) для предварительного подогрева цементных сырьевых материалов, печь прокаливания (2, 20) для прокаливания предварительно подогретых цементных сырьевых материалов во взвешенном состоянии горячими газами, циклон (2а) для отделения прокаленных сырьевых материалов от газов, печь (3) для обжига цементного клинкера, холодильник (4) для последующего охлаждения цементного клинкера и дополнительный циклон разделения (5а) для извлечения количества прокаленного сырьевого материала с высоким содержанием СаО через стадию прокаливания (2, 20), отличающаяся тем, что содержит средства (12) для введения цементных сырьевых материалов в газовый поток, который отводят из дополнительного циклона разделения (5а) для охлаждения газов до температуры максимально 850°С, причем газы из дополнительного циклона разделения (5а) отводят через отдельную систему, содержащую отдельный вентилятор (18).

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 2001 |

|

RU2268447C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1998 |

|

RU2184710C2 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| US 6007331 A, 28.12.1999. | |||

Авторы

Даты

2010-04-27—Публикация

2007-03-21—Подача