Изобретение относится к промышленности строительных материалов и может быть использовано для производства низкотемпературного портландцементного клинкера.

Известен способ получения портландцементного клинкера на установках для обжига, в котором для уменьшения образующихся на установке соединений хлора часть содержащих хлориды газов отводят из газового пространства печи в конденсатор, охлаждают соединения хлоридов в конденсаторе, отводят очищенные газы из конденсатора и возвращают их в газовое печное пространство (Патент РФ №2171129, МПК B01D 53/00, опубл. 27.07.2001).

Известный способ направлен на уменьшение содержания соединений хлора для получения клинкера из сырья с повышенным содержанием хлоридов. Однако известно, что хлориды способствуют снижению температуры декарбонизации и температуры плавления сырьевой шихты в процессе получения клинкера обжигом, что может обеспечить значительную экономию используемого для нагрева и обжига шихты топлива.

Известен способ производства портландцементного клинкера, в котором цементные сырьевые материалы предварительно подогревают в преднагревателе (система циклонных теплообменников) до температуры 600-800°C, прокаливают во взвешенном состоянии горячими газами в печи прокаливания до температуры 700-1000°C, обжигают в цементный клинкер во вращающейся печи обжига при температуре 1400-1500°C и затем охлаждают в холодильнике. Некоторое количество прокаленного сырьевого материала с высоким содержанием оксида кальция (СаО) извлекают через стадию прокаливания посредством дополнительного циклона разделения от газов и получают в чистом виде в смеси с небольшим количеством оксидов щелочных металлов. Газы отводят из дополнительного циклона разделения через отдельную систему, содержащую вентилятор (Патент РФ №2387606, МПК С04В 7/36, опубл. 27.04.2010).

Недостатком данного способа является высокая температура прокаливания и обжига, что приводит к высокому расходу топлива.

Известен способ получения низкотемпературного портландцемента, принятый в качестве прототипа, в котором низкотемпературный портландцементный клинкер получают из сырьевой смеси путем совместного помола сырьевых компонентов с раствором хлористого кальция (катализатором), обжига шихты с последующим помолом полученного клинкера и специальных добавок, например гипса, при этом, с целью повышения качества цемента, снижения удельного расхода топлива, хлористый кальций вводят в смесь из расчета содержания его 10-20% по отношению к декарбонизированной шихте, а обесхлоривание клинкера производят путем просасывания парогазовоздушной смеси через слой нагретого до 1000-1200°C клинкера (Авторское свидетельство №326152, М.кл. C04b 7/44, опубл. 19.01.1972).

Известный способ направлен на снижение удельного расхода топлива путем использования раствора хлорида кальция в качестве катализатора снижения температуры декарбонизации и обжига сырьевой смеси для получения клинкера.

Однако добавление катализатора - хлористого кальция, в сырьевую смесь в виде раствора потребует дополнительного количества тепла для последующего извлечения из смеси растворителя хлористого кальция. Также хлориды являются нежелательными компонентами в портландцементе, поэтому необходимо их удалять, при этом хлористый кальций довольно сложно извлечь из готового клинкера, так как он плохо растворим в воде.

Задачей настоящего изобретения является снижение расхода топлива и энергии при получении низкотемпературного портландцементного клинкера.

Вышеуказанная задача решается тем, что в способе получения низкотемпературного портландцементного клинкера путем измельчения цементного сырья с добавлением катализатора - хлорида кальция, и последующим обжигом шихты в печи обжига, в котором удаление хлора из клинкера проводят путем пропускания парогазовоздушной смеси через слой клинкера, согласно изобретению в качестве катализатора используют смесь хлоридов в количестве 0,2-15% масс. к исходной сырьевой смеси в соотношении: хлорида кальция - 0,1-5% масс.; хлорида натрия - 0,1-5% масс.; хлорида калия - 0,1-5% масс. или в соотношении: хлорида натрия - 01-6% масс., хлорида калия - 0,1-4% масс., взятых в сухом виде, при этом подогрев цементного сырья в циклонных теплообменниках проводят при температуре 600-800°C с последующим кальцинированием в печи обжига при температуре 800-1000°C, обжиг цементного сырья при температуре 1100°C и декарбонизацию проводят в прямотоке цементного сырья и топлива вращающейся печи путем регулирования температуры подачей топлива и/или воздуха по длине печи обжига, причем на выходе из печи обжига дымовые газы подвергают охлаждению и очистке.

Целесообразно дымовые газы из печи предварительно охладить, а затем подать в аппарат охлаждения клинкера для их очистки от оксидов серы, оксидов щелочных металлов и хлоридов путем адсорбции частицами клинкера.

Целесообразно проводить одноступенчатое или многоступенчатое охлаждение дымовых газов при температуре 30-900°C.

Целесообразно проводить одноступенчатое или многоступенчатое охлаждение клинкера при температуре 30-900°C дымовыми газами и воздухом.

Целесообразно дымовые газы после охлаждения клинкера частично или полностью направить на дегидратацию сырья.

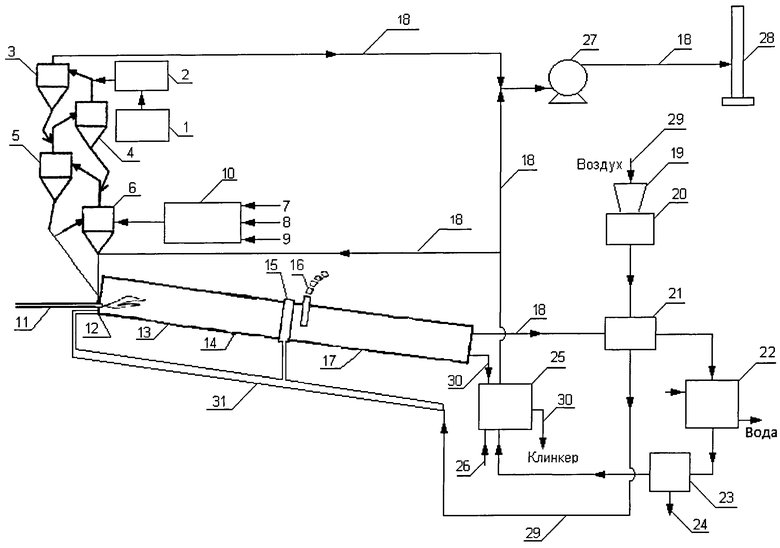

На фиг. показана принципиальная схема получения низкотемпературного портландцементного клинкера, где:

1 - дробилка;

2 - железобетонные силосы для корректировки состава;

3, 4, 5, 6 - циклонные теплообменники (зона прогрева сырьевой шихты);

7 - поток хлорида кальция;

8 - поток хлорида натрия;

9 - поток хлорида калия;

10 - смеситель для приготовления катализатора;

11 - форсунки для подачи топлива в печь обжига и декарбонизации;

12 - подача воздуха в печь обжига и декарбонизации;

13 - прямоточная вращающаяся печь обжига;

14 - зона декарбонизации сырьевой шихты;

15 - питающий вход воздуха во вращающуюся трубу печи;

16 - топливоподатчик;

17 - зона обжига печи;

18 - поток дымовых газов;

19 - устройство забора воздуха;

20 - вентилятор;

21 - воздушный холодильник для охлаждения дымовых газов и нагрева воздуха;

22 - водяной холодильник для охлаждения дымовых газов;

23 - фильтр грубой очистки (осадитель пыли);

24 - поток осажденной пыли;

25 - аппарат охлаждения клинкера дымовыми газами и воздухом с хемосорбированием оксидов серы, хлоридов и щелочных металлов;

26 - поток водяного пара;

27 - вентилятор;

28 - дымовая труба;

29 - поток воздуха;

30 - поток клинкера;

31 - коллектор воздуха.

Способ получения низкотемпературного портландцементного клинкера осуществляют следующим образом.

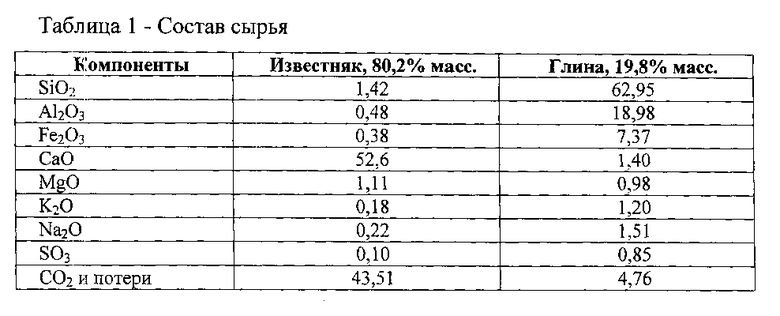

Исходное сырье - известняк или другой кальцийсодержащий материал, совместно с глиной или другим материалом подобного функционального назначения, подвергают предварительному дроблению и размолу сырьевых компонентов с последующей сушкой и подогревом в дробилке 1. Затем сырьевые материалы направляют в виде тонкодисперсного порошка - сырьевой муки, в железобетонные силосы 2, где производят корректировку ее состава до заданных параметров и гомогенизацию перемешиванием со сжатым воздухом.

Далее однородную сырьевую смесь подвергают предварительному подогреву до 600-800°C с частичной и/или полной дегидратацией в циклонных теплообменниках 3, 4, 5, 6 с последующим прокаливанием и обжигом в обжиговой печи 13, где сырьевую смесь нагревают до 800-1100°C, подвергая при этом окончательной дегидратации, декарбонизации и обжигу в печи.

После теплообменников 3, 4, 5, 6 в сырьевую смесь вводят катализатор, приготовленный путем смешения хлоридов кальция 7, хлоридов натрия 8 и хлоридов калия 9 в смесителе 10, взятых в виде порошка или гранул.

Все процессы в обжиговой печи 13 производят за счет самостоятельного сжигания топлива через форсунки 11 и топливоподатчики 16 с подводом воздуха 29 через коллектор 31 устройства 12 и 15.

Топливо (газообразное, и/или жидкое, и/или твердое размельченное) сернистое или высокосернистое подают через форсунки 11 с того же конца печи, что и сырьевую смесь, а также через топливоподатчики 16. Зажигание твердого или тяжелого жидкого топлива могут производят от факела, работающего на газообразном или жидком топливе (на рисунке не показан). Клинкер декарбонизируют и обжигают в длинной вращающейся трубчатой печи 13 (в зонах декарбонизации 14, обжига 17), которую обычным способом устанавливают с возможностью вращения вокруг своей собственной оси и располагают с легким наклоном, поэтому сырьевая смесь в процессе обжига непрерывно транспортируется вдоль обжиговой печи 13 к ее концу.

На выходе из прямоточной вращающейся печи обжига 13 полученный клинкер 30 и клинкерную пыль отделяют от дымовых газов 18.

Дымовые газы 18 сначала охлаждают до температуры 200-900°C в воздушном холодильнике 21 за счет нагрева воздуха для сжигания топлива в печи 13, забираемого через устройство забора воздуха 19 вентилятором 20, а затем доохлаждают в водяном холодильнике 22 до температуры 30-800°C.

Клинкер, выходящий из печи 13, направляют для охлаждения в аппарат 25, где осуществляют двухступенчатое охлаждение дымовыми газами 18, поступающими через воздушный холодильник 21, водяной холодильник 22 и фильтр 23, до температуры 500-900°C на первой ступени и до температуры 30-800°C на второй ступени. Здесь же в режиме псевдоожиженного слоя проводят адсорбцию, предварительно подвергшихся грубой очистке осаждением дымовых газов, при этом оставшиеся в дымовом газе и не вошедшие в состав клинкера при обжиге хлориды, оксиды щелочных металлов и оксиды серы хемосорбируют на охлаждаемый клинкер. Для очистки готового клинкера от хлоридов кальция, хлоридов натрия и хлоридов калия в аппарат 25 подают водяной пар 26.

Вновь нагретые дымовые газы 18, очищенные от оксидов серы, и других нежелательных вредных веществ направляют через вентилятор 27 в дымовую трубу 28.

Дымовые газы 18 после охлаждения клинкера направляют в циклонные теплообменники 3, 4, 5, 6. Оксиды серы, образующиеся при сжигании топлива, сорбируются на вновь поступающие сырьевые материалы, с которыми затем поступают в печь обжига 13.

По ходу продвижения в печи сырья и топлива в печь дозируют топливо через топливоподатчик 16 и окислитель (воздух) через окружающий вращающуюся трубу печи питающий вход 15, направляя при этом в пространство печи, что позволяет регулировать температурный профиль по длине прямоточной вращающейся обжиговой печи и создавать необходимые температурные зоны. Количество топливоподатчиков 16 и окружающих вращающуюся трубу печи питающих входов 15 определяется на стадии проектирования печи исходя из материально-теплового баланса.

Вышеописанный способ пригоден для использования сырья и топлива с относительно высоким содержанием сернистых (S до 5-10% масс.) и щелочных соединений (до 5-10% масс.), а также хлоридов (до 2000 мг/т топлива).

Ниже приведены примеры осуществления прототипа и предлагаемого способа изготовления низкотемпературного портландцементного клинкера в прямоточной вращающейся обжиговой печи.

В качестве топлива используется нефтяной кокс с теплотворной способностью 34903 кДж/кг, содержащий, % масс: 89% углерода; 4% водорода; 4% серы; остальное: зола, азот, кислород, следы хлора.

Основными минералами, входящими в состав получаемого низкотемпературного портландцементного клинкера, являются:

- C3S - трехкальциевый силикат (алит);

- C2S - двухкальциевый силикат (белит);

- С3А - трехкальциевый алюминат;

- C4AF - четырехкальциевый алюмоферрит.

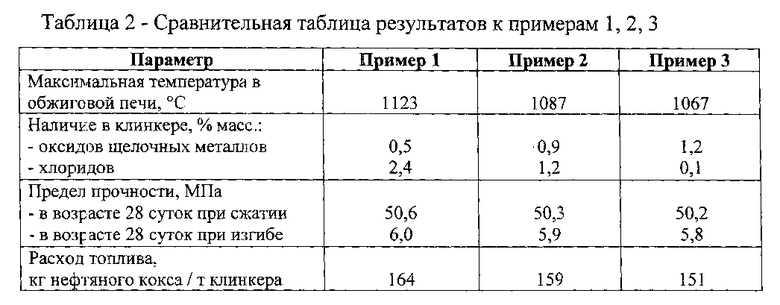

Пример 1 (прототип):

На общую массу (100%) известняка и глины дополнительно взято, % масс.: СаС12 - 7,58%.

Получено 65,7% клинкера, основную массу которого образуют, % масс.: C3S - 56,2; C2S - 14,1; С3А - 8,6; C4AF-12,2 и, растворенные в клинкере, в небольших количествах: Na2O, K2O, СаО, СаС12, MgO, SO3, SO2 и другие соединения.

Пример 2 (предлагаемый способ):

На общую массу (100%) известняка и глины дополнительно взято, % масс.: СаС12 - 4,18%, NaCl - 2,22%, КС1 - 1,18%.

Получено 65,3% клинкера, основную массу которого образуют, % масс.: C3S - 56,0; C2S - 14,3; С3А - 8,5; C4AF - 12,2 и, растворенные в клинкере, в

небольших количествах: NaCl, KCl, CaCl2, Na2O, K2O, CaO, MgO, SO3, SO2 и другие соединения.

Пример 3 (предлагаемый способ):

На общую массу (100%) известняка и глины дополнительно взято, % масс.: NaCl - 4,22%, КС1 - 3,36%.

Получено 65,5% клинкера, основную массу которого образуют, % масс.: C3S - 56,1; C2S - 14,3; С3А - 8,7; C4AF -12,2 и, растворенные в клинкере, в небольших количествах: NaCl, КС1, СаС12, Na2O, K2O, CaO, MgO, SO3, SO2 и другие соединения.

Такой цемент соответствует ГОСТу 10178-85 для цементов ПЦ-ДО, ПЦ-Д5, ГЩ-Д20, ШПЦ марки 500.

Таким образом, предлагаемое изобретение позволяет получить портландцементный клинкер при пониженной температуре обжига сырья, что позволяет снизить расход топлива на декарбонизацию и обжиг клинкера в печи примерно на 3-8%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2014 |

|

RU2566159C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА (ВАРИАНТЫ) | 2013 |

|

RU2547195C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА (ВАРИАНТЫ) | 2014 |

|

RU2574795C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2013 |

|

RU2525555C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МНОГОЗОЛЬНОГО ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2368642C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| Способ совместного получения цементного клинкера и сернистого газа | 2018 |

|

RU2686759C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО И БЫСТРОТВЕРДЕЮЩЕГО АЛИТОВОГО ПОРТЛАНДЦЕМЕНТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2520739C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 2012 |

|

RU2497766C1 |

| Способ термообработки белого портландцементного клинкера | 1990 |

|

SU1735217A1 |

Изобретение относится к промышленности строительных материалов и может быть использовано для производства низкотемпературного портландцементного клинкера. В способе получения низкотемпературного портландцементного клинкера путем измельчения цементного сырья с добавлением катализатора - хлорида кальция, и последующим обжигом шихты в печи обжига, в котором удаление хлора из клинкера проводят путем пропускания парогазовоздушной смеси через слой клинкера, в качестве катализатора используют смесь хлоридов в количестве 0,2-15% масс. к исходной сырьевой смеси в соотношении, % масс: хлорида кальция - 0,1-5, хлорида натрия - 0,1-5, хлорида калия - 0,1-5 или в соотношении, % масс: хлорида натрия - 0,1-6 ,хлорида калия - 0,1-4, взятых в сухом виде, при этом подогрев цементного сырья в циклонных теплообменниках проводят при температуре 600-800°C с последующим кальцинированием в печи обжига при температуре 800-1000°C, обжиг цементного сырья при температуре 1100°C и декарбонизацию проводят в прямотоке цементного сырья и топлива вращающейся печи путем регулирования температуры подачей топлива и/или воздуха по длине печи обжига, причем на выходе из печи обжига дымовые газы подвергают охлаждению и очистке. Изобретение развито в зависимых пунктах формулы изобретения. Технический результат - снижение расхода топлива при получении низкотемпературного цемента. 4 з.п. ф-лы, 2 табл., 1 ил.

1. Способ получения низкотемпературного портландцементного клинкера путем измельчения цементного сырья с добавлением катализатора - хлорида кальция, и последующим обжигом шихты в печи обжига, в котором удаление хлора из клинкера проводят путем пропускания парогазовоздушной смеси через слой клинкера, отличающийся тем, что в качестве катализатора используют смесь хлоридов в количестве 0,2-15% масс. к исходной сырьевой смеси в соотношении, % масс.:

хлорида кальция - 0,1-5

хлорида натрия - 0,1-5

хлорида калия - 0,1-5

или в соотношении, % масс.:

хлорида натрия - 0,1-6

хлорида калия - 0,1-4

взятых в сухом виде, при этом подогрев цементного сырья в циклонных теплообменниках проводят при температуре 600-800°C с последующим кальцинированием в печи обжига при температуре 800-1000°C, обжиг цементного сырья при температуре 1100°C и декарбонизацию проводят в прямотоке цементного сырья и топлива вращающейся печи путем регулирования температуры подачей топлива и/или воздуха по длине печи обжига, причем на выходе из печи обжига дымовые газы подвергают охлаждению и очистке.

2. Способ получения низкотемпературного портландцементного клинкера по п. 1, отличающийся тем, что дымовые газы из печи предварительно охлаждают, а затем подают в аппарат охлаждения клинкера для их очистки от оксидов серы, оксидов щелочных металлов и хлоридов путем адсорбции частицами клинкера.

3. Способ получения низкотемпературного портландцементного клинкера по п. 1, отличающийся тем, что охлаждение дымовых газов проводят одноступенчатым или многоступенчатым при температуре 30-900°C.

4. Способ получения низкотемпературного портландцементного клинкера по п. 1, отличающийся тем, что охлаждение клинкера проводят одноступенчатым или многоступенчатым при температуре 30-900°C дымовыми газами и воздухом.

5. Способ получения низкотемпературного портландцементного клинкера по п. 1, отличающийся тем, что дымовые газы после охлаждения клинкера частично или полностью направляют на дегидратацию сырья.

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНОГО ПОРТЛАНДЦЕМЕНТА | 0 |

|

SU326152A1 |

| Способ получения низкотемпературного цемента | 1976 |

|

SU941330A1 |

| Приспособление к телеграфному аппарату Бодо для печатания строками | 1926 |

|

SU7983A1 |

| Сырьевая смесь для полученияцЕМЕНТНОгО КлиНКЕРА | 1979 |

|

SU833685A1 |

| US 20080092781 А1, 16.02.2006 | |||

| JP 4010339 B2, 21.11.2007 | |||

Авторы

Даты

2015-06-10—Публикация

2014-03-27—Подача