Настоящее изобретение относится к способу изготовления корпуса вращающегося режущего инструмента, который является компонентом машины для земляных работ, используемой для воздействия на земные пласты, такие как, например, дорожный битумный (асфальтовый) материал выработки или рудоносные, или угленосные земные (или минеральные) формации. Более конкретно, настоящее изобретение относится к вращающемуся режущему инструменту, который включает в себя корпус, содержащий твердый режущий наконечник на его осевом переднем конце и имеющий улучшенные характеристики прочности.

Как указано, режущий инструмент использовали для воздействия на земные пласты, такие как, например, дорожный битумный материал или рудоносные, или угленосные земные (или минеральные) формации и т.п. Такой режущий инструмент обычно содержит удлиненный корпус, имеющий осевой передний конец и осевой задний конец. В одном варианте осуществления такого режущего инструмента корпус имеет гнездо в осевом переднем конце, в котором размещен твердый режущий наконечник. В другом варианте осуществления такого режущего инструмента корпус содержит выступ на осевом переднем конце, размещенный в гнезде (или углублении) в твердом режущем наконечнике. В каждом из вышеупомянутых вариантов осуществления твердый режущий наконечник прикреплен к корпусу с помощью пайки твердым припоем или подобным способом.

Во время работы указанный режущий инструмент обычно подвергается разнообразным экстремальным силам резания в абразивной и эрозионной среде. Нежелательно, чтобы корпус режущего инструмента подвергался преждевременному износу или выходу из строя (вплоть до необратимого образования трещины или подобного разрушения или вплоть до абразивного или эрозионного износа) до того, как твердый режущий наконечник изношен к моменту его срока полезного использования. При таком обстоятельстве, режущий инструмент необходимо заменять до обычно запланированного времени для замены. Дополнительно, преждевременный выход из строя режущего инструмента отрицательно воздействует на эффективность резания или помола всей машины для земляных работ. Таким образом, становится очевидно важным, чтобы корпус режущего инструмента обладал необходимой прочностью для поддержания его целостности во время предназначенного срока полезного использования режущего инструмента.

Раньше, некоторые участки корпуса режущего инструмента выполняли с помощью процесса холодной высадки или холодной штамповки. Одним примерным патентом является патент США №4,627,665, раскрывающий холодную штамповку корпуса режущего инструмента. Однако должно быть понятно, что для образования некоторого участка корпуса режущего инструмента необходимо множество этапов. Например, канавку съемника образуют с помощью отдельного действия накатывания, в то время как гнездо и осевой передний участок способного вращаться режущего инструмента образуют с помощью процесса холодной высадки. Патент США №6,397,652 раскрывает корпус режущего инструмента, образованный процессом холодной высадки.

Другие корпуса режущих инструментов выполняют с помощью процесса, в котором по меньшей мере какой-нибудь корпус режущего инструмента изготавливают с помощью процесса, включающего в себя этап механической обработки. Канавка съемника является участком корпуса режущего инструмента, который обычно подвергался механической обработке. Хотя подвергнутая механической обработке канавка съемника выполняет работу удовлетворительно, однако механическая обработка уменьшает прочность корпуса режущего инструмента. Дополнительно механическая обработка участка корпуса режущего инструмента (например, канавки съемника) приводит к потере механически обработанного материала болванки (или материала заготовки) для образования канавки съемника.

Поэтому целью настоящего изобретения является создание способа изготовления корпуса режущего инструмента повышенной прочности без механической обработки для уменьшения количества сырья, необходимого для изготовления вращающегося режущего инструмента.

Согласно изобретению создан способ изготовления корпуса режущего инструмента, содержащий обеспечение материала заготовки, имеющего осевой передний конец, и одновременное образование холодной штамповкой гнезда в осевом переднем конце материала заготовки и канавки съемника в заднем осевом местоположении гнезда.

Способ может дополнительно содержать холодную штамповку материала заготовки для образования заднего хвостовика и фиксирующей канавки в заднем хвостовике.

Далее приведено подробное описание варианта осуществления изобретения со ссылками на чертежи, на которых изображено следующее:

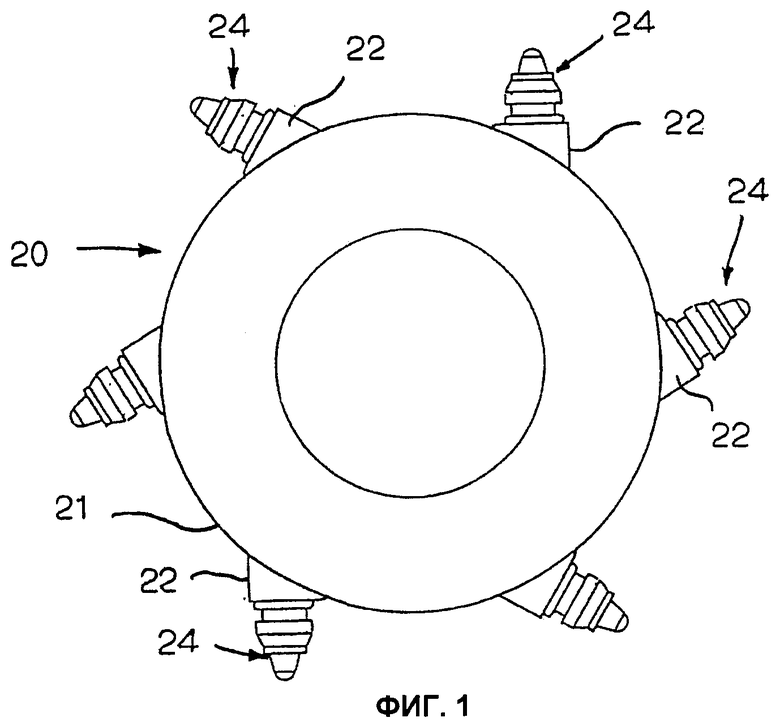

фиг.1 изображает схематичный вид сбоку вращающегося барабана машины для земляных работ, который несет множество держателей вращающихся режущих инструментов;

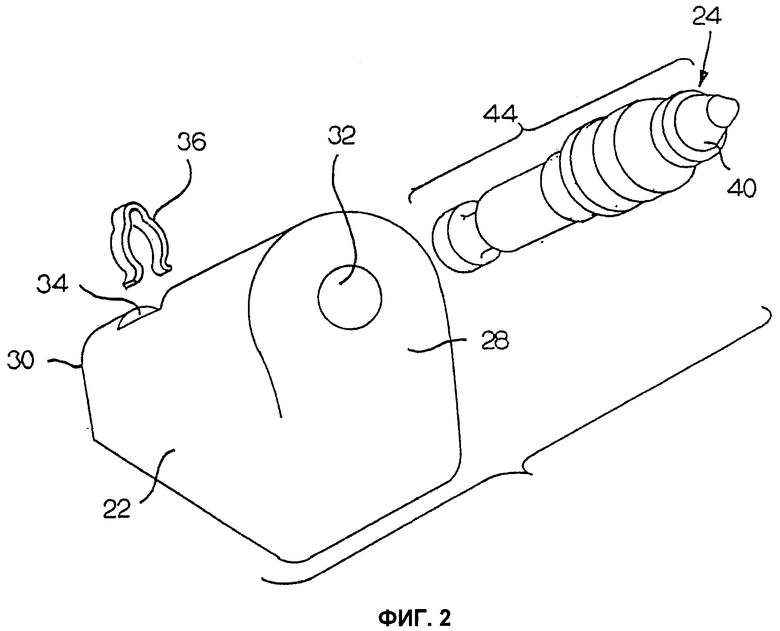

фиг.2 - вид в изометрии вращающегося режущего инструмента, отсоединенного от держателя режущего инструмента и зажимной скобы, отсоединенной от держателя режущего инструмента;

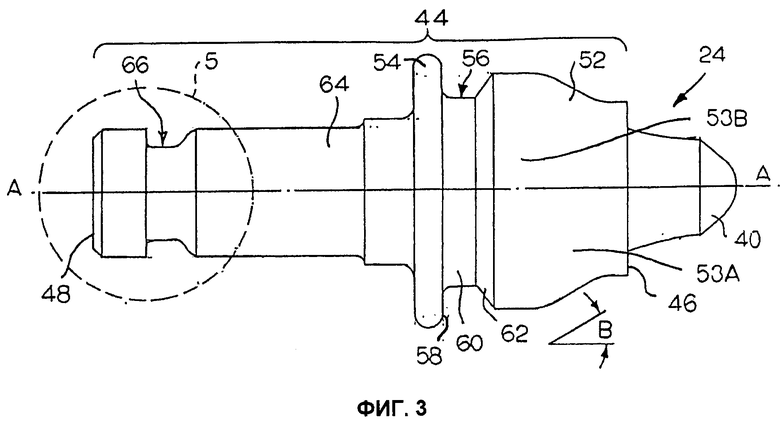

фиг.3 - вид сбоку варианта осуществления вращающегося режущего инструмента, в котором твердый режущий наконечник прикреплен к удлиненному стальному корпусу режущего инструмента;

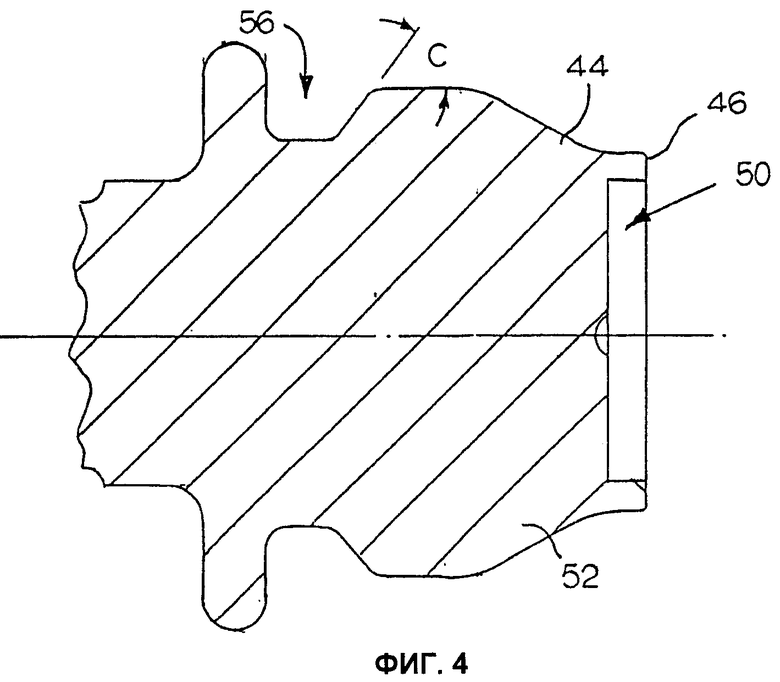

фиг.4 - вид в поперечном разрезе осевого переднего участка корпуса режущего инструмента, показанного на фиг.3;

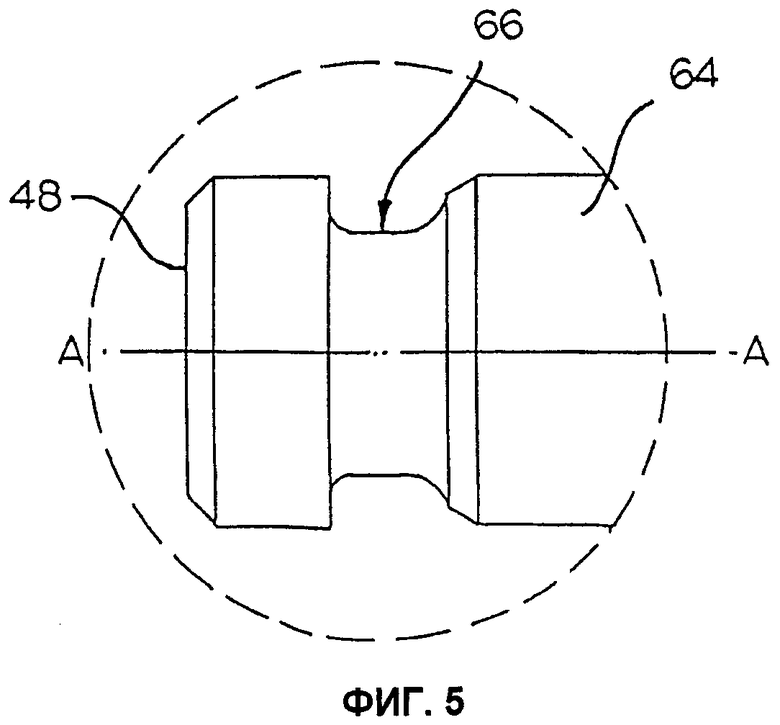

фиг.5 - вид сбоку осевого заднего участка режущего инструмента, показанного на фиг.3;

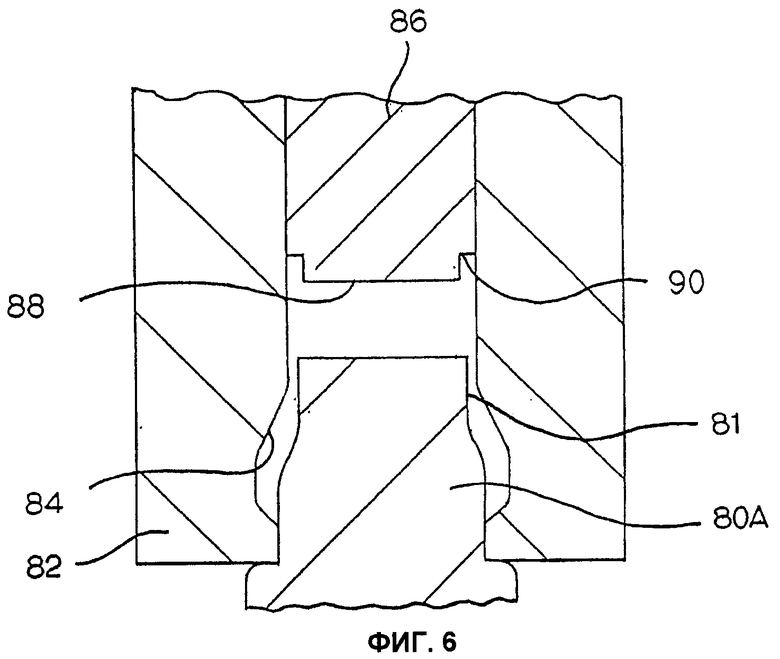

фиг.6 - вид в поперечном разрезе высадочной (сегментированной) матрицы и штемпеля и часть материала заготовки, образованная в иллюстрированную конфигурацию, до образования канавки съемника и гнезда в корпусе режущего инструмента;

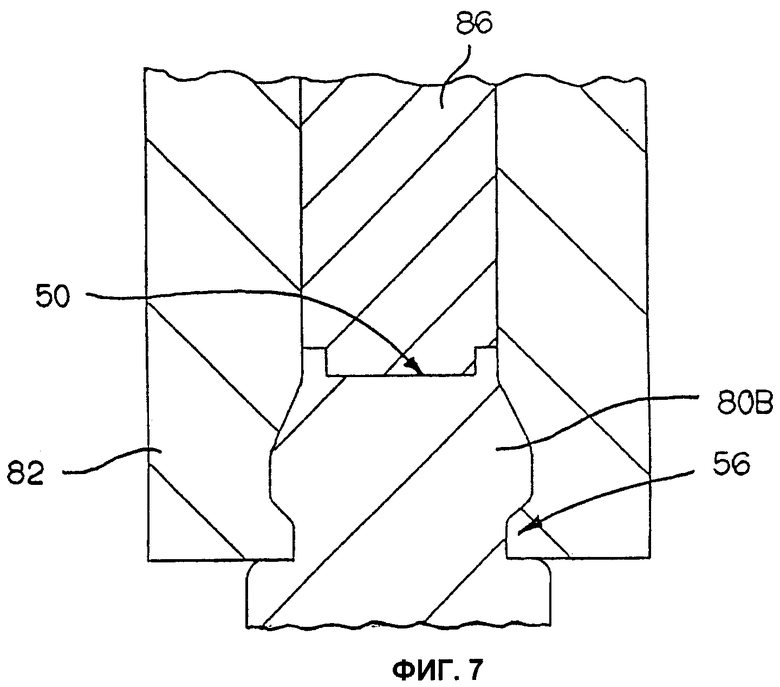

фиг.7 - вид в поперечном разрезе высадочной матрицы и штемпеля, и материала заготовки после завершения образования канавки съемника и гнезда в корпусе режущего инструмента;

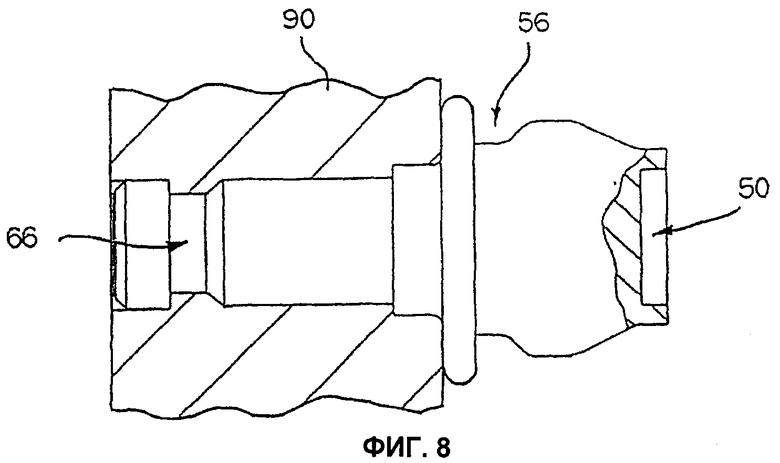

фиг.8 - вид в поперечном разрезе сегментированных матриц, окружающих осевой задний участок корпуса режущего инструмента, показывающий действие холодной штамповки, посредством которой образуется задний участок корпуса режущего инструмента;

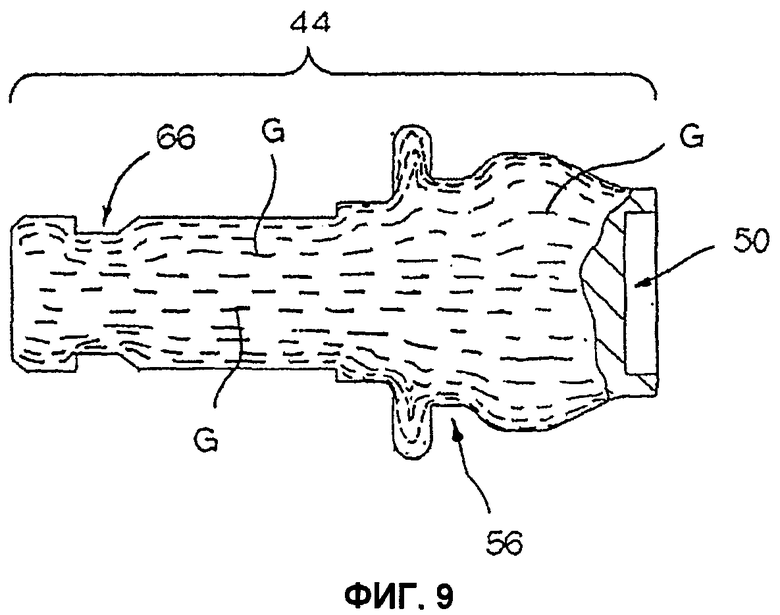

фиг.9 - схематичный вид сбоку корпуса режущего инструмента, который показывает направление текстуры металла (например, стали) в образованном холодной штамповкой корпусе режущего инструмента, в котором направление текстуры стали в общем соответствует конфигурации периферийной поверхности корпуса режущего инструмента.

На фиг.1 показан способный вращаться барабан 20, имеющий периферийную поверхность 21. Барабан 21 является частью машины для земляных работ (не показанной), которую используют для воздействия и разрушения пластов (например, битумный материал на выработке, минеральное сырье, скальную породу и т.п.). Примерная машина для земляных работ включает в себя листоправильные штрековые (или измельчающие) механизмы, которые используют в плоских или измельчающих покрытиях выработки, и добывающие машины, которые используют в угольной шахте или месторождении руды и т.п.

Множество держателей (или блоков) 22 режущих инструментов прикреплено (обычно с помощью сварки, обычно в винтовой конфигурации) к периферийной поверхности 21 барабана 20. Каждый из держателей 22 режущих инструментов несет вращающийся режущий инструмент 24.

Как показано на фиг.2, каждый из держателей 22 режущих инструментов имеет передний конец 28 и задний конец 30. Держатель 22 режущего инструмента содержит продольное отверстие 32, открытое на переднем конце 28 держателя 22 режущего инструмента. Держатель 22 режущего инструмента дополнительно содержит отверстие 34 вблизи заднего конца 30, соединенное с продольным отверстием 32.

Как показано на фиг.3, 4, режущий инструмент 24 включает в себя удлиненный корпус 44. Корпус 44 режущего инструмента имеет осевой передний конец 46 и осевой задний конец 48. Корпус 44 содержит гнездо 50 в своем осевом переднем конце 46. Край, определяющий гнездо 50, округлен.

Корпус 44 режущего инструмента имеет головной участок 52 (фиг.3), который является осевым задним участком гнезда 50, и фланцевый участок 54, который является осевым задним участком головного участка 52. Головной участок 52 включает в себя в общем наклонный участок 53А, расположенный под углом В (фиг.3). Угол В находится в пределе от приблизительно 10 градусов до 45 градусов. В другой области значений угол В находится в диапазоне от приблизительно 25 градусов до 35 градусов. Головной участок 52 дополнительно включает в себя цилиндрический участок 53 В, имеющий поверхность, которая является в общем параллельной центральной продольной оси А-А корпуса режущего инструмента.

Корпус 44 режущего инструмента дополнительно содержит канавку 56 съемника, расположенную между головным участком 52 (или по оси сзади) и фланцевым участком 54 (по оси спереди) корпуса 44 режущего инструмента. Канавка 56 определена задней поверхностью 58, содержащей переднюю наружную поверхность фланцевого участка 54, цилиндрическую среднюю поверхность 60 и переднюю поверхность 62, которая расположена под углом "С" (фиг.4) к центральной продольной оси А-А корпуса 44 режущего инструмента.

Задняя поверхность 58 перпендикулярна к центральной продольной оси А-А корпуса режущего инструмента. Однако должно быть понятно, что задняя поверхность 58 может быть расположена под углом от приблизительно 90 градусов до приблизительно 120 градусов относительно продольной оси А-А. Угол С равен приблизительно 36 градусов и может находиться между приблизительно 25 градусами и 45 градусами.

Корпус 44 режущего инструмента дополнительно включает в себя задний участок 64 хвостовика, который содержит фиксирующую канавку 66, соседнюю с осевым задним концом 48 корпуса 44 режущего инструмента.

Как показано на фиг.2, режущий инструмент 20 является вращательным образом удерживаемым внутри отверстия 32 держателя 22 режущего инструмента с помощью зацепления фиксатора 36 в фиксирующей канавке 66. Такая конструкция известна и способна удерживать режущий инструмент внутри отверстия держателя.

Должно быть понятно, что можно использовать другие типы фиксаторов и соответствующие осевые задние участки корпуса режущего инструмента, чтобы вращательным образом удерживать режущий инструмент внутри отверстия держателя. В этом отношении, примерные фиксирующие приспособления, некоторые из которых могут требовать несколько отличающейся геометрии осевого заднего участка корпуса режущего инструмента, показаны и описаны в следующих патентах США 5,324,098, 6,851,758, 4,850,649.

На фиг.6 показаны пробойник 86 и сегментирующая матрица 82, приспособленные для холодной высадки канавки съемника и гнезда в переднем конце корпуса режущего инструмента. Матрица 82 содержит конфигурацию 84 для образования канавки съемника. Пробойник 86 содержит передний участок 88 для образования гнезда в корпусе режущего инструмента. Болванка (или деталь заготовки материала) 80А расположена внутри матрицы 82. Фиг.6 показывает болванку 80А в матрице 82 и пробойник 86 в таком положении, когда они еще не зацеплены или не соединены с болванкой 80А.

Должно быть понятно, что материал 80А заготовки был преобразован из цилиндрической детали в конфигурацию, показанную на фиг.6. В этом отношении, участок 81 меньшего диаметра материала 80А заготовки расположен в области матрицы, которая образует головной участок корпуса режущего инструмента. Эта геометрия облегчает соответствующее движение металла (или материала, например, стали) по существу до полного заполнения полости матрицы.

На фиг.7 пробойник 86 показан при завершении своего движения для помещения металла болванки 80А в канавку съемника и гнездо. Можно заметить, что посредством движения пробойника металл перемещается от осевого переднего конца болванки, чтобы образовать гнездо, в пространство между болванкой и стенкой матрицы (как показано на фиг.6), чтобы образовать канавку съемника. Это означает, что канавка съемника и гнездо одновременно образуются холодной штамповкой в процессе образования высадки.

Фиг.8 показывает матрицу 90, в которой формируется задний участок корпуса режущего инструмента. Фиксирующая канавка 66 и другие геометрические элементы заднего участка образуются посредством процесса холодной штамповки.

Фиг.9 является схематичным видом сбоку, который показывает направление текстура G металла (например, стали) в образованном холодной штамповкой корпусе режущего инструмента. Как можно заметить из фиг.9, текстура G стали в общем следует за контуром поверхности корпуса режущего инструмента, включая следование контуру поверхности в области канавки съемника. В общем при следовании контуру поверхности корпуса режущего инструмента, корпус режущего инструмента обладает повышенной прочностью по сравнению с корпусом режущего инструмента, в котором некоторые из участков (например, канавка съемника) подвергнуты механической обработке.

Поэтому настоящее изобретение обеспечивает улучшенный корпус режущего инструмента. Более конкретно, такой улучшенный корпус режущего инструмента проявляет улучшенные характеристики прочности, в частности, в области канавки съемника, по сравнению с корпусом режущего инструмента, в котором канавка съемника подвергнута механической обработке. Дополнительно, может быть понятно, что, избегая механической обработки участков корпуса режущего инструмента (например, канавки съемника) при изготовлении, происходит уменьшение количества сырья, необходимого для выполнения способного вращаться режущего инструмента.

Все патенты, заявки на патент, статьи и другие документы, идентифицированные здесь, тем самым включены в данное описание путем ссылки. Другие варианты осуществления изобретения могут быть очевидными для специалистов в данной области техники из рассмотрения подробного описания или выполнения раскрытого здесь изобретения. Предназначено, что подробное описание и какие-либо примеры, сформулированные здесь, будут рассматриваться только как иллюстративные, с истинными сущностью и объемом изобретения, указанными с помощью следующей формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВРАЩАЮЩИЙСЯ РЕЖУЩИЙ ИНСТРУМЕНТ С КОРПУСОМ В ФОРМЕ ПЕРЕВЕРНУТОГО КОНУСА | 2006 |

|

RU2410499C2 |

| ШТАМПОВАННАЯ ПРЕЦИЗИОННАЯ ПАТРОННАЯ ГИЛЬЗА | 2013 |

|

RU2732462C1 |

| ШТАМПОВАННАЯ ПРЕЦИЗИОННАЯ ПАТРОННАЯ ГИЛЬЗА | 2013 |

|

RU2607853C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ПОВОРОТНЫХ РЕЗЦОВ | 2016 |

|

RU2626481C1 |

| ШТАМПОВКА В ПОПЕРЕЧНОМ НАПРАВЛЕНИИ | 2018 |

|

RU2746043C2 |

| РЕЖУЩАЯ ПЛАСТИНА И СВЕРЛИЛЬНЫЙ ИНСТРУМЕНТ | 2015 |

|

RU2709917C2 |

| ТВЕРДЫЙ НАКОНЕЧНИК И РЕЖУЩИЙ ИНСТРУМЕНТ, ИМЕЮЩИЙ ТВЕРДЫЙ НАКОНЕЧНИК С ВЫСТУПАМИ | 1995 |

|

RU2100601C1 |

| РЕЖУЩАЯ ПЛАСТИНА И ПРОКЛАДКА ДЛЯ ФРЕЗ | 2012 |

|

RU2598750C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ, СОДЕРЖАЩИЙ РЕЖУЩИЕ ПЛАСТИНЫ НЕСКОЛЬКИХ ТИПОВ | 2011 |

|

RU2567640C2 |

| УСТРОЙСТВО ДЛЯ ВРАЩАТЕЛЬНОЙ ПОДАЧИ ЧАШЕОБРАЗНЫХ ДЕТАЛЕЙ | 1996 |

|

RU2136424C1 |

Изобретение относится к области горного дела и строительства, в частности к способу изготовления корпуса вращающегося режущего инструмента, который является компонентом машины для земляных работ. Технический результат - повышение прочности корпуса режущего инструменты без механической обработки для уменьшения количества сырья, необходимого для изготовления вращающегося режущего инструмента. Способ изготовления корпуса режущего инструмента включает обеспечение материала заготовки, имеющего осевой передний конец, и одновременное образование холодной штамповкой гнезда в осевом переднем конце материала заготовки и канавки съемника в заднем осевом местоположении гнезда. 1 з.п. ф-лы, 9 ил.

1. Способ изготовления корпуса режущего инструмента, содержащий обеспечение материала заготовки, имеющего осевой передний конец, и одновременное образование холодной штамповкой гнезда в осевом переднем конце материала заготовки и канавки съемника в заднем осевом местоположении гнезда.

2. Способ по п.1, дополнительно содержащий холодную штамповку материала заготовки для образования заднего хвостовика и фиксирующей канавки в заднем хвостовике.

| US 6397652 B1, 04.06.2002 | |||

| RU 2001263 C1, 15.10.1993 | |||

| НАКОНЕЧНИК ИЗ СПЕЧЕННОГО КАРБИДА | 1991 |

|

RU2026985C1 |

| РЕЗЦОВЫЙ БЛОК | 1998 |

|

RU2132949C1 |

| US 4627665 А, 09.12.1986. | |||

Авторы

Даты

2010-04-27—Публикация

2006-10-06—Подача