Область техники, к которой относится изобретение

Изобретение относится к усовершенствованиям машин для последовательной штамповки и, в частности к вспомогательным приспособлениям для таких машин.

Предшествующий уровень техники

Машины для последовательной штамповки, описанные, например, в документах US 5829302 и US 5848547, хорошо пригодны для высокоскоростного изготовления сложных деталей с небольшим количеством отходов или без отходов. В таких машинах заготовку обычно подвергают холодной штамповке на следующих друг за другом рабочих местах посредством ударной обработки различными инструментами, которые совершают возвратно-поступательное движение в одном и том же направлении на общем ползуне или пресс-штемпеле.

Существует необходимость в изготовлении штамповкой определенных изделий с использованием инструмента, который движется по поперечной траектории относительно движения пресс-штемпеля. Примеров такого изделия является трубчатая деталь с радиальным отверстием или отверстиями, проходящими через боковую стенку.

Раскрытие изобретения

Изобретение обеспечивает инструментальную оснастку для машины для последовательной холодной штамповки, пригодную для штамповки заготовки или болванки посредством ударного воздействия или прикладывания усилия в поперечном к движению пресс-штемпеля машины направлении. В описываемой оснастке используют кулачковые поверхности скольжения, которые преобразуют движение пресс-штемпеля в поперечное или боковое движение частей инструмента. Кулачковые поверхности расположены снаружи имеющей скос или выступающей в осевом направлении области обойм инструмента и матрицы и, таким образом, могут быть более прочными, чем обычно. В конкретной описанной конструкции обе совместно действующие кулачковые поверхности расположены на неподвижной стороне матрицы или стороне плиты машины и приводятся в действие инструментальной оснасткой, установленной на пресс-штемпеле.

Описываемая инструментальная оснастка с поперечным перемещением выполнена с возможностью пробивания противоположных сторон полой цилиндрической стенки болванки для образования круглых отверстий в стенке посредством вырезания круглых кусков. Перед выполнением пробивки болванку зажимают в поперечном направлении для ее фиксации на месте относительно пробивных пуансонов и соответствующих частей инструментальной оснастки. Такое захватывание уменьшает напряжения в пуансонах, поскольку в ином случае это могло бы привести к преждевременному выходу пуансонов из строя.

Описываемый механизм для штамповки в поперечном направлении особенно пригоден для использования в машинах для штамповки, где используется кассетная инструментальная оснастка. Такие конструкции машин позволяют устанавливать указанный механизм на кассеты с оснасткой, что исключает существенную модификацию существующей конструкции машины.

Краткое описание чертежей

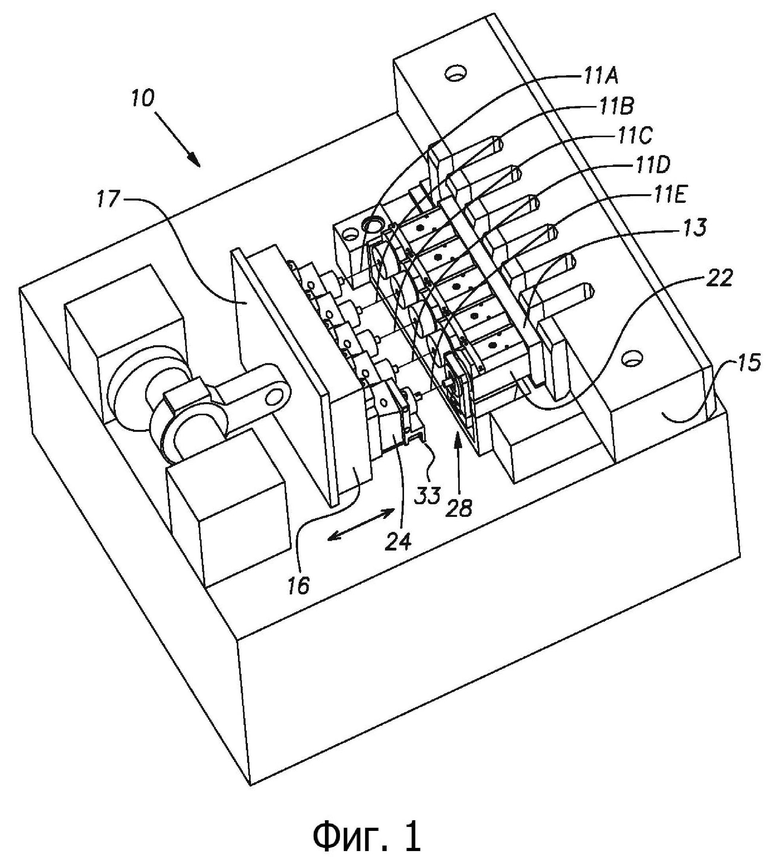

На фиг. 1 схематично показана машина для последовательной холодной штамповки, в которой используют изобретение, вид в перспективе;

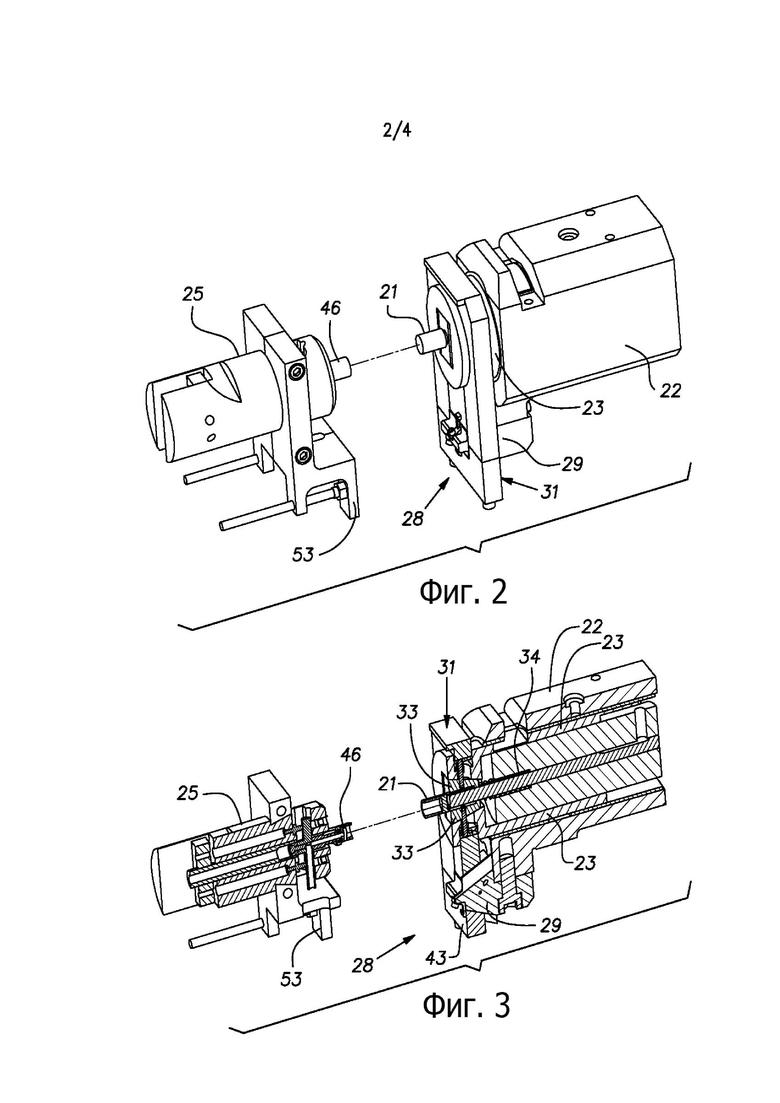

на фиг. 2 - элементы инструментальной оснастки для воплощения изобретения, вид в перспективе;

на фиг. 3 - элементы инструментальной оснастки на фиг. 2, вид в разрезе;

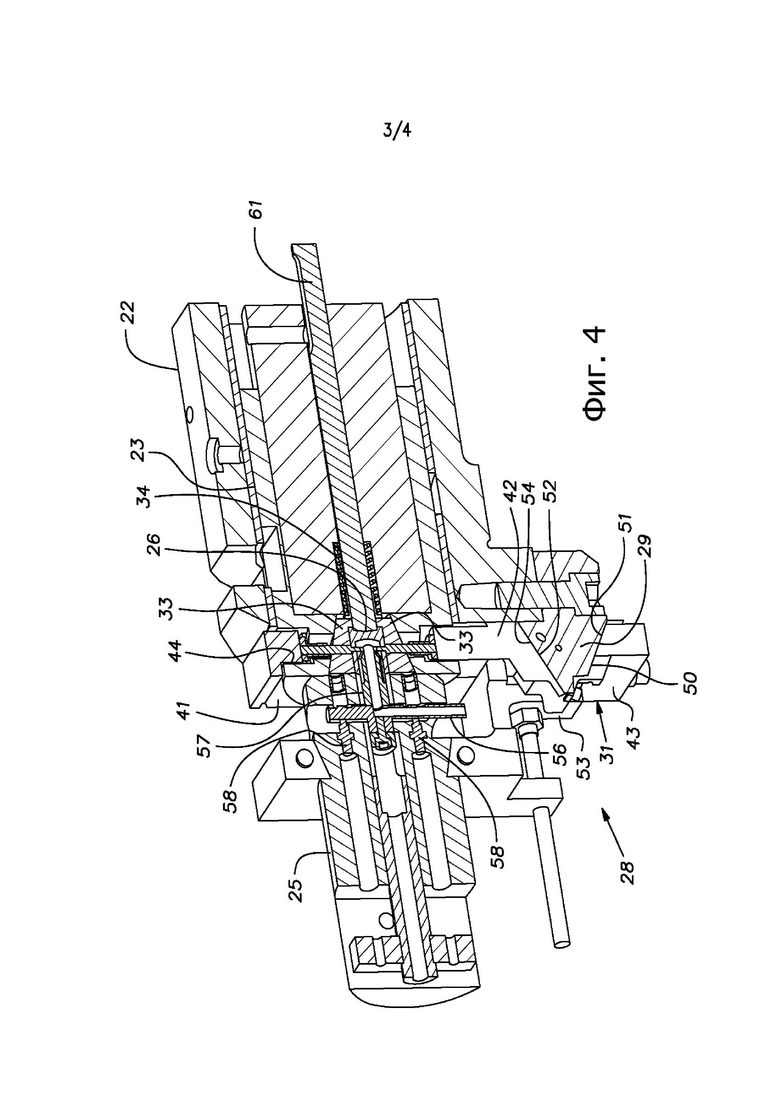

на фиг. 4 - элементы инструментальной оснастки, полностью контактирующие с заготовкой, вид в разрезе; и

на фиг. 5 - узел приводного элемента пробивного пуансона и исполнительный кулачок, вид в разобранном состоянии.

Варианты осуществления изобретения

На фиг. 1 схематично показана машина 10 для последовательной холодной штамповки, в общем, известная в промышленности. Металлические болванки или заготовки механически перемещают между рабочими местами 11A-E, где им последовательно придают требуемую форму. В показанной конструкции отдельные блоки или держатели 22 матрицы установлены с возможностью отсоединения на плите 13 матрицы, закрепленной на неподвижной опорной подушке или выступе 15 матрицы, на рабочих местах 11, и отдельные держатели 24 инструмента установлены с возможностью отсоединения на корпусе 16, прикрепленном к ползуну с возвратно-поступательным движением или пресс-штемпелю 17, на отдельных рабочих местах 11. Блоки 22 матрицы и держатели 24 инструмента принимают, каждый, в общем, цилиндрическую обойму матрицы и инструментальную обойму, соответственно; обоймы на каждом месте выровнены по оси. Возвратно-поступательное перемещение пресс-штемпеля 17 по направлению к плите 13 матрицы вынуждает инструменты в матрице и в инструментальных обоймах придавать форму болванкам на соответствующих рабочих местах. Как принято, когда пресс-штемпель 17 находится на расстоянии от плиты матрицы, устройство передачи (не показано) перемещает болванки в горизонтальном направлении на следующее рабочее место и в конечном счете на место выгрузки.

В представленной конструкции изобретение используют на последнем рабочем месте 11E, показанном на переднем плане на фиг. 1. Болванку обрабатывают таким образом, что получить из сплошной цилиндрической заготовки полое изделие или заготовку 21, показанную на фигурах. На фиг. 2 показаны инструментальные средства для воплощения изобретения в относительных пространственных положениях, когда пресс-штемпель находится в задней мертвой точке (ЗМТ) на наибольшем удалении от плиты 13 матрицы.

Инструментальная оснастка включает в себя блок 22 матрицы, прикрепленный с возможностью отсоединения к плите 13 матрицы, в общем, цилиндрическую обойму 23 матрицы, помещенную в блок матрицы, держатель 24 инструмента, прикрепленный с возможностью отсоединения к корпусу 16 пресс-штемпеля, и, в общем, цилиндрическую обойму 25 инструмента, принятую в держатель инструмента.

Болванка или заготовка 21 в показанном случае, когда ее переместили на последнее рабочее место 11E, представляет собой полое цилиндрическое изделие с внутренней стенкой 26. Болванку 21 удерживают непосредственно перед обоймой 23 матрицы с помощью пальцев механизма передачи известным образом по существующему уровню техники.

Обойма 23 матрицы, показанная в крайнем переднем положении на фиг. 2 и 3, может перемещаться со скольжением в осевом направлении на небольшое расстояние в блоке 22 матрицы. На стороне оснастки плиты матрицы собран механизм 28 поперечного действия изобретения. Механизм 28 включает в себя кулачок 29 в форме двустороннего клина с плоской поверхностью, прикрепленный к нижней стороне блока 22 матрицы. Механизм 28 также включает в себя поперечный приводной элемент 31 инструмента, установленный на обойме 23 матрицы. Как описано далее, относительное осевое перемещение между обоймой 23 матрицы и блоком 22 матрицы, когда обойма 25 инструмента контактирует с обоймой 23 матрицы в направлении конца хода пресс-штемпеля 17, преобразуется в поперечное или радиально-поперечное перемещение механизма 28 поперечного действия с помощью кулачка 29.

На виде в разрезе на фиг. 3 детально показаны блок 22 матрицы, обойма 23 матрицы и механизм 28 поперечного действия. Обойма 23 матрицы упруго поддерживается в показанном выдвинутом положении относительно блока 22 матрицы газовыми пружинами (не показаны) в центральной области обоймы матрицы. Противоположные клинья 33 для захвата болванки у отверстия или входа обоймы 23 матрицы смещены разомкнуто пружиной 34, расположенной на одной оси с обоймой 23 матрицы.

В показанном варианте выполнения механизм 28 поперечного действия выполнен с возможностью пробивания заготовки или болванки 21 с диаметрально противоположных сторон. Пробивные пуансоны или инструменты 36, наиболее наглядно показанные на фиг. 4, помещены в радиальные направляющие отверстия клиньев 33. Пробивные пуансоны 36 закреплены в соответствующих отводных втулках 37, предпочтительно посредством надежной прессовой посадки. Выступы 38 на радиально наружных концах отводных втулок 37 удерживаются в T-образных пазах 39 (фиг. 5) основной и вспомогательной частей 41, 42 поперечного приводного элемента 31 инструмента. Основная часть 41 приводного элемента (основной приводной элемент) является телом, имеющим перевернутую прямоугольную U-образную форму, и вспомогательная часть 42 приводного элемента (вспомогательный приводной элемент) является телом в форме плиты, расположенным между двумя стойками основного приводного элемента. Вспомогательная часть 42 приводного элемента имеет выступы на противоположных сторонах, помещенные в противоположные канавки в стойках основного приводного элемента для ограничения перемещения в плоскости основного приводного элемента 41. К стойкам основного приводного элемента 41 прикреплена винтами крышка 43 (фиг. 5). На фиг. 2, 3 и 4 показано, что обойма 23 матрицы имеет периферийную канавку 44, в которой помещены основной и вспомогательный приводные элементы 41, 42. Приводные элементы или ползуны 41, 42 синхронно поступательно перемещаются друг к другу или друг от друга в канавке 44 при осевом перемещении обоймы матрицы в блоке 22 матрицы.

Когда пресс-штемпель 17 перемещает вперед обойму 25 инструмента по направлению к плите 13 матрицы, втулка подачи болванки, расположенная в центре обоймы инструмента и направляющая ее, толкает болванку 21 в обойму 23 матрицы между клиньями 33 захвата болванки. После этого выступающая центральная область обоймы 25 инструмента толкает клинья захвата в сужающийся паз в обойме 23 матрицы. Сужающийся паз вынуждает клинья 33 плотно радиально зажимать болванку 21 и препятствовать перемещению болванки под действием нагрузок во время пробивки.

Перемещение пресс-штемпеля 17 вперед вынуждает обойму 25 инструмента вступать в контакт с обоймой 23 матрицы и затем перемещать ее в блок 22 матрицы. Из фиг. 3 и 4 ясно, что перемещение обоймы 23 матрицы в блок 22 сопровождается перемещением радиально внутрь приводных элементов или ползунов 41, 42. Радиальное перемещение этих приводных элементов обеспечивается кулачком 29 и плоскими поверхностями 51, 52 кулачкового следящего элемента на крышке 43 основного приводного элемента и вспомогательного приводного элемента 42, соответственно. Углы контактирующих плоских поверхностей кулачка 29 и поверхностей 51, 52 кулачкового следящего элемента взаимно дополняют друг друга, так что высокие нагрузки распределяются на относительно больших участках. Эти условия позволяют надежно создавать высокие поперечные усилия на протяжении длительного срока службы.

Толкатель 53, жестко прикрепленный болтами к обойме 25 инструмента, контактирует с нижней частью основного приводного элемента 41 и вспомогательного приводного элемента 42 и обеспечивает, что эти элементы остаются выровненными с канавкой 44 обоймы матрицы во время их поперечного хода.

Пробивные пуансоны 36, направляемые соответствующими отверстиями в клиньях 33 захвата, вырезают куски круглой или другой формы из стенки 21 болванки. Относительное осевое перемещение клиньев 33 захвата и приводных элементов 41, 42 компенсируется T-образными пазами 39 в приводных элементах, в которых расположены выступы 38 отводных втулок. Оправка 57, выступающая из втулки 46 подачи болванки, поддерживает внутреннюю сторону болванки 21 во время операции пробивания. Винты 58 в обойме 25 инструмента обеспечивают осевое регулирование оправки 57, так что отверстия в оправке находятся на одной линии с пробивными пуансонами 36. Куски, образованные пробивными пуансонами 36, удаляют из оправки 57 с помощью вакуума, прикладываемого к трубе 56.

Когда обойма 25 инструмента и толкатель 53 отводятся с пресс-штемпелем 17, газовые пружины выталкивают обойму 23 матрицы из блока 22 матрицы в положение, показанное на фиг. 2 и 3. Плоские поверхности 51, 52 кулачкового следящего элемента закрепляются на соответствующих поверхностях 50, 54 клина соответствующими шпонками 59 C-образного сечения. Шпонки 59 установлены в выровненных пазах в плоских поверхностях 51, 52 кулачкового следящего элемента и поверхностях 50, 54 клина для обеспечения движения двойного действия. Когда приводные элементы 41, 42 перемещаются в осевом направлении с обоймой 23 матрицы, они принудительно перемещаются наружу клином или кулачком 29. Это перемещение наружу ведет к извлечению пробивных пуансонов 36 из болванки 21, позволяя выталкивающему стержню 61 выталкивать болванку из обоймы 23 матрицы.

Описываемый механизм 28 поперечного действия является очень прочным с учетом его размера. Как описано выше, механизм 28 выполнен на оснастке, что исключает модификацию основных частей машины 10. Соответственно, механизм можно использовать, по существу, на любом рабочем месте и в машинах, которые изготовлены ранее и находятся на эксплуатационном обслуживании.

Ясно, что приведенное описание представлено в качестве примера, и что может быть выполнен ряд изменений посредством добавления, модификации или исключения конструктивных особенностей без отклонения от объема раскрытия. Следовательно, изобретение не ограничено до конкретных характеристик описания за исключением объема представленной формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛИСТОВЫХ ЗАГОТОВОК | 2005 |

|

RU2291017C1 |

| Устройство для штамповки листового материала | 1990 |

|

SU1784360A1 |

| Автомат для изготовления металлических игл в проволоке | 1987 |

|

SU1639851A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, СИСТЕМА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ И ДЕТАЛЬ, ПОЛУЧЕННАЯ УПОМЯНУТЫМ СПОСОБОМ | 2003 |

|

RU2380186C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| Устройство для радиальной штамповки головок болтов | 1989 |

|

SU1764758A1 |

| Инструментальный блок для прессования изделий | 1989 |

|

SU1803216A1 |

| Блок штамповочных инструментов | 1988 |

|

SU1687336A1 |

| Многопозиционный горизонтальный пресс для объемной штамповки | 1981 |

|

SU1031620A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в технологическом оборудовании для последовательной штамповки. Машина содержит опорную подушку и пресс-штемпель. На опорной подушке и пресс-штемпеле расположены держатели частей инструментальной оснастки, образующие рабочие места, расположенные на равном расстоянии друг от друга. В держателях оснастки на опорной подушке установлены цилиндрические обоймы матрицы, а в держателях оснастки на пресс-штемпеле установлены цилиндрические обоймы инструмента. На одном из рабочих мест предусмотрен механизм штамповки в поперечном направлении. Указанный механизм содержит кулачок, кулачковый следящий элемент и инструмент для штамповки путем прикладывания поперечного усилия к болванке. Кулачковый элемент выполнен с возможностью приведения в действие путем перемещения пресс-штемпеля в направлении опорной подушки. В результате обеспечивается возможность штамповки изделий с использованием инструмента, который перемещается в поперечном направлении относительно движения пресс-штемпеля. 3 н. и 4 з.п. ф-лы, 5 ил.

1. Машина для последовательной штамповки, содержащая опорную подушку и пресс-штемпель, выполненный с возможностью возвратно-поступательного перемещения по направлению к опорной подушке и от нее, множество рабочих мест, расположенных на равном расстоянии друг от друга вдоль опорной подушки и пресс-штемпеля и содержащих выровненные держатели обоймы инструментальной оснастки на опорной подушке и пресс-штемпеле, механизм штамповки в поперечном направлении на одном из указанных рабочих мест, причем указанный механизм штамповки в поперечном направлении содержит ползун, направляемый для перемещения перпендикулярно линии между держателями обоймы инструментальной оснастки на одном указанном рабочем месте и выполненный с возможностью приведения в действие посредством перемещения вперед пресс-штемпеля в направлении опорной подушки, при этом механизм штамповки в поперечном направлении содержит инструмент для штамповки болванки посредством обеспечения поперечного движения ползуна к болванке.

2. Машина для последовательной штамповки, содержащая опорную подушку и пресс-штемпель, выполненный с возможностью возвратно-поступательного перемещения по направлению к опорной подушке и от нее, множество рабочих мест, расположенных на равном расстоянии друг от друга вдоль опорной подушки и пресс-штемпеля и содержащих выровненные держатели частей инструментальной оснастки на опорной подушке и пресс-штемпеле, цилиндрические обоймы матрицы в держателях инструментальной оснастки на опорной подушке и цилиндрические обоймы инструмента в держателях инструментальной оснастки на пресс-штемпеле, причем цилиндрические обоймы матрицы и обоймы инструмента на рабочих местах являются соосными, механизм штамповки в поперечном направлении на одном из указанных рабочих мест, причем указанный механизм штамповки в поперечном направлении содержит кулачок и кулачковый следящий элемент радиально снаружи соответствующей цилиндрической обоймы инструмента или обоймы матрицы, причем кулачковый следящий элемент выполнен с возможностью приведения в действие посредством перемещения вперед пресс-штемпеля в направлении опорной подушки, при этом механизм штамповки в поперечном направлении содержит инструмент для штамповки болванки посредством прикладывания поперечного усилия к болванке.

3. Машина для последовательной штамповки, содержащая опорную подушку и пресс-штемпель, выполненный с возможностью возвратно-поступательного перемещения по направлению к опорной подушке и от нее, множество рабочих мест, расположенных на равном расстоянии друг от друга вдоль опорной подушки и пресс-штемпеля и содержащих блоки матрицы на опорной подушке и держатели инструмента на пресс-штемпеле, обоймы матрицы в блоках матрицы на опорной подушке и цилиндрические обоймы инструмента в держателях инструмента на пресс-штемпеле, причем цилиндрические обоймы инструмента и обоймы матрицы на рабочих местах являются соосными, механизм штамповки в поперечном направлении на одном из указанных рабочих мест, причем обойма матрицы на одном указанном рабочем месте выполнена с возможностью отвода в блок матрицы, и на ней расположен ползун указанного механизма штамповки в поперечном направлении, кулачок, выполненный с возможностью направления ползуна по направлению к оси одного рабочего места, когда обойма матрицы отводится в блок матрицы в ответ на приближение пресс-штемпеля к передней мертвой точке, причем на ползуне расположен пробивной инструмент, приспособленный для смещения куска из стенки болванки, расположенной на одном указанном рабочем месте.

4. Машина для последовательной штамповки по п. 3, в которой кулачок расположен на блоке матрицы.

5. Машина для последовательной штамповки по п. 3, в которой на ползуне расположен вспомогательный ползун, и кулачок является двусторонним элементом, причем первая сторона выполнена с возможностью смещения ползуна и вторая сторона выполнена с возможностью смещения вспомогательного ползуна в направлении, противоположном направлению, в котором направляется первый упомянутый ползун.

6. Машина для последовательной штамповки по п. 5, в которой элементы для захватывания болванки выполнены с возможностью захватывания болванки в обойме матрицы, когда пресс-штемпель приближается к передней мертвой точке.

7. Машина для последовательной штамповки по п. 3, содержащая оправку, поддерживаемую обоймой инструмента на указанном одном рабочем месте, причем оправка выполнена с возможностью размещения внутри трубчатой болванки для поддержки цилиндрической стенки болванки, когда цилиндрическая стенка пробивается указанным пробивным инструментом.

| Многопозиционный автомат для штамповки заготовок типа гаек и колец подшипников | 1979 |

|

SU863126A1 |

| Многопозиционный горизонтальный пресс для объемной штамповки | 1981 |

|

SU1031620A1 |

| Штамп для многопозиционной штамповки | 1985 |

|

SU1238875A1 |

| Автомат многопозиционный для холодной объемной штамповки | 1981 |

|

SU1017423A1 |

| US 8485013 B2, 16.07.2013. | |||

Авторы

Даты

2021-04-06—Публикация

2018-01-29—Подача