Изобретение относится к устройствам вращательного типа для подачи чашеобразных деталей, а точнее к усовершенствованию устройства, раскрытого в патенте США N 4928511, опубл. 29 мая 1990, название - "Вращательная подача чашеобразных деталей", автор - Sirvet.

Посредством ссыпки, сюда включены учения патента США N 4928511, а также учения известных патентов, которые упомянуты и/или противопоставлены заявке на указанный патент США N 4928511.

Согласно патенту США N 4928511, непрерывно вращающийся питатель используется для транспортировки чашеобразных деталей из подающего желоба к приемному участку, на котором производится позиционирование чашеобразных деталей для их зацепления инструментом с прикрепленным возвратно-поступательным ползуном, который перемещается параллельно оси вращения питателя.

У известных технических решений, предшествующих патенту США N 4928511, были проблемы с обслуживанием и/или были ограничены производственные скорости из-за того, что подающие механизмы были возвратно- поступательного и/или качательного типа, которые использовались для перемещения чашеобразных деталей из подающего желоба к приемному участку, через который перемещается ползун. Хотя эти проблемы облегчаются непрерывно вращающимся питателем по патенту США N 4928511, тем не менее, при сверхвысоких производственных скоростях и/или если боковые стенки чашеобразных деталей очень тонкие, может возникнуть проблема устойчивости чашеобразных деталей на приемном участке. Наличию этой проблемы может способствовать некоторое отклонение от круглой формы, возможное в зоне относительно гибкой боковой стенки вблизи открытого конца чашеобразной детали, и/или попадание охлаждающей жидкости на заднюю поверхность чашеобразной детали.

Настоящее изобретение позволяет устранить вышеупомянутые проблемы посредством натяжного устройства, которое расположено выше по ходу (т.е. до приемного участка и прилагает к чашеобразной детали силу, действующую в боковом направлении, так что даже, если форма чашеобразной детали слегка отклоняется от круглой формы вблизи ее открытого конца, она остается в контакте с вращающимся подающим элементом, который нажимает на относительно жесткий участок ее боковой стенки вблизи ее дна. Когда чашеобразная деталь полностью позиционирована на приемном участке, усилие натяжного устройства способствует правильной посадке чашеобразной детали. Кромочное образование на вращающемся подающем элементе также способствует сохранению правильной посадки чашеобразной детали.

Соответственно, основная задача изобретения состоит в создании усовершенствованного, непрерывно вращающегося механизма для подачи заготовок с круглой стенкой к приемному участку, через который, для работы с заготовками, ходит возвратно-поступательный инструмент.

Другая задача состоит в создании подающего средства этого типа, подходящего для вытяжного пресса, преобразующего металлические чашки в цельные корпуса банок.

Еще одна задача состоит в создании подающего устройства этого типа, которое включает в себя натяжное устройство для устойчивости заготовок, когда они посажены на приемном посту в положении для зацепления возвратно-поступательным инструментом.

Еще одна задача состоит в создании питателя указанного типа, снабженного натяжным устройством для стабилизации заготовок при их позиционировании на приемном участке в положение для захвата возвратно-поступательным инструментом.

Эти и другие задачи изобретения будут более ясны после прочтения последующего описания с сопровождающими чертежами, на которых изображено

Фиг. 1 - вид в перспективе машины для формирования изделий, содержащей непрерывно вращающийся подающий механизм и натяжное устройство по изобретению.

Фиг. 2 - в увеличенном масштабе, фрагментарный, несколько схематичный вид сбоку штамповочного узла машины по фиг. 1, в направлении стрелок 2-2 на фиг. 1, с ползуном и держателем заготовки, в их переднем положении или положении формирования корпуса банки.

Фиг. 3 - фрагментарное вертикальное сечение, показывающее ползун, начинающий движение вперед во время его рабочего хода, а также держатель заготовки в его переднем зажимном положении.

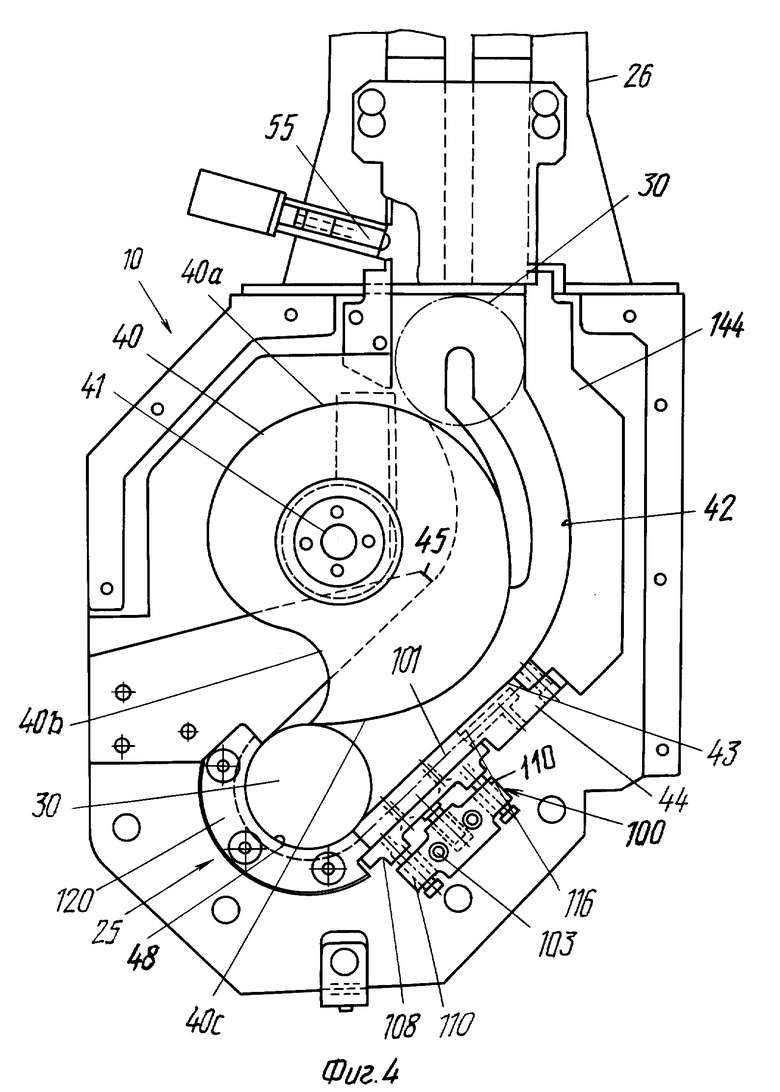

Фиг. 4 - вид сзади вращающегося подающего механизма.

Фиг. 5 - вид натяжного устройства, показанный в направлении стрелок 5-5 на виде сзади по фиг. 7;

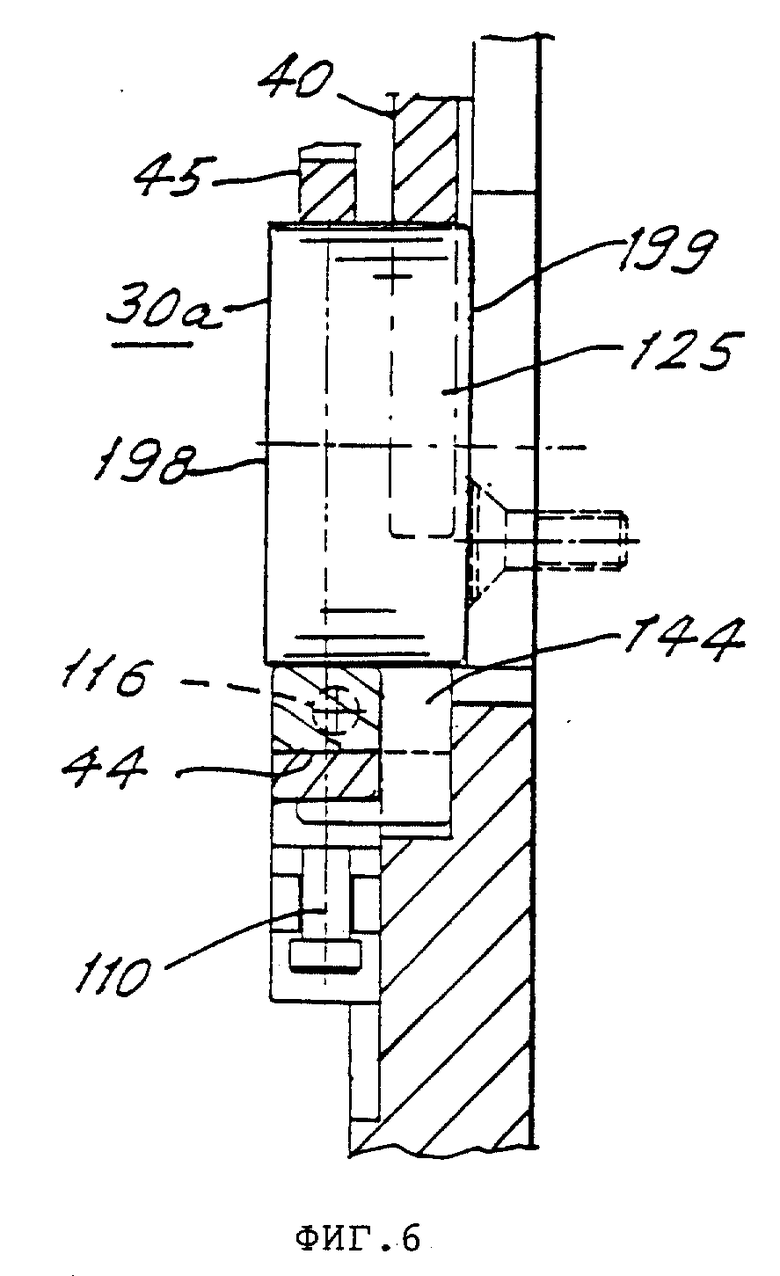

Фиг. 6 - фрагментарное поперечное сечение по 6-6 на фиг. 7, показанное в направлении стрелок 6-6; и

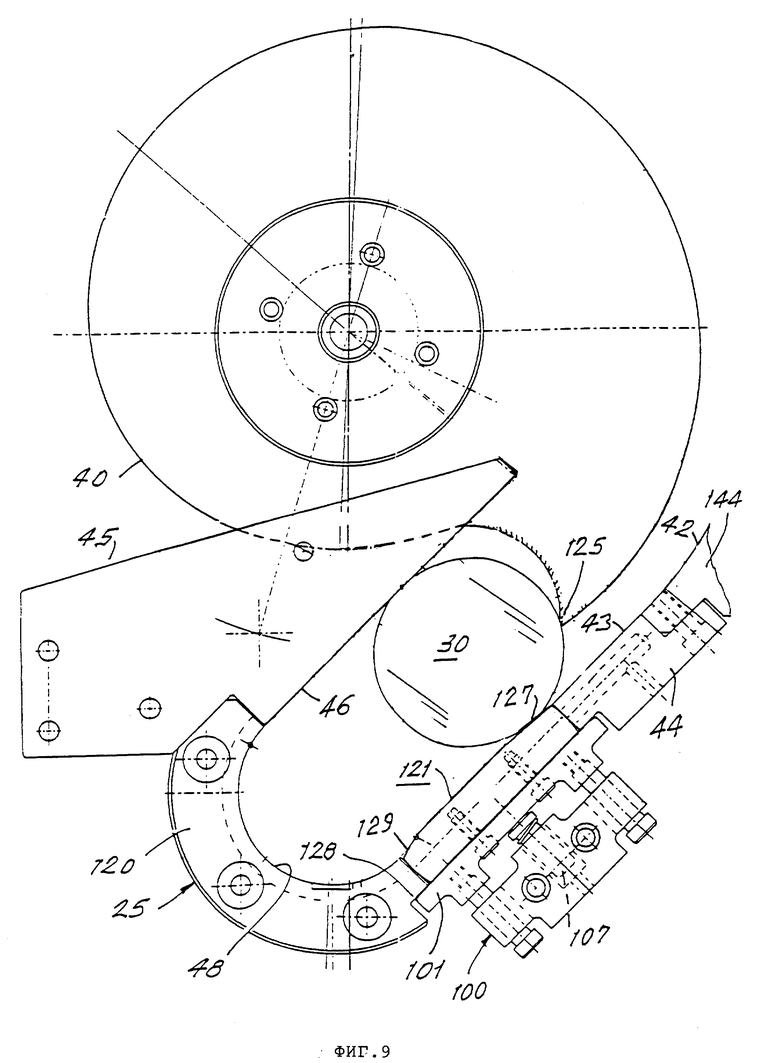

Фиг. 7 - 12 - фрагментарные виды сзади вращающегося подающего механизма, показывающие различные положения заготовки или чашки, начиная от положения, в котором она сходит с вращающегося подающего устройства (фиг. 7), и до положения, в котором она полностью позиционирована в фиксирующем средстве на приемном участке (фиг.12) для ее зацепления возвратно-поступательным инструментом на свободном конце ползуна.

Теперь обратимся к чертежам. Вращающийся подающий механизм 10 (фиг. 4) по изобретению встроен в обычную в иных отношениях вытяжную штамповочную машину 11, иначе известную как "корпусник", по фиг. 1. Последняя содержит станину 20, имеющую основной привод 22, установленный на ней для возвратно-поступательного перемещения ползуна 24 (фиг. 2) вдоль горизонтального пути подачи от заднего (реверсного) положения, которое находится на фиг. 3 справа от ползуна 24,- вперед через приемный участок 25 подающего механизма 10, причем применительно к фиг. 2 направлением "вперед" является направление справа налево. Впереди от подающего механизма 10 ползун 24 проходит через штамповочный узел 33a - 33d и при достижении положения, представленного на фиг. 2, меняет направление на обратное и возвращается в свое заднее (реверсное) положение.

Узел формования 11 принимает неглубокие чашки заготовок 30, расположенных бок о бок на спуске-желобе 26. Заготовки 30 по одной выходят из нижней части желоба 26 и трансформируются в продолговатые цельные корпуса 32 (фиг. 2) банок. То есть, цилиндрическая боковая стенка чашки-заготовки 30 удлиняется и утончается посредством прохождения через ряд кольцеобразных матриц 33a - 33d, приводимых в движение ползуном 24. При начальном движении ползуна 24 вперед во время его рабочего хода, перед ползуном 24 находится держатель 34 (фиг. З) заготовки. Держатель смонтирован на подвижном конце узла 98 держателя, расположенного перед поперечиной 99 станины 20. Когда узел 98 перемещается вперед относительно поперечины 99 из его заднего (отведенного) положения в положение захвата по фиг. 3, держатель 34 входит в заготовку 30 через ее обращенный назад открытый конец и прижимает дно 31 заготовки 30 к первой кольцевой матрице 33a. Затем ползун 24 перемещается вперед через узел 98, в том числе через центральную направляющую расточку 35 держателя 34, и входит в контакт с дном 31 чашеобразной заготовки, толкая ее вперед через кольцевые матрицы 33a - 33d, пока она, наконец, не достигнет куполообразной конструкции 36 (фиг. 2).

Если, в частности, обратиться к фиг. 4 - 12, то можно видеть, что подающий механизм 10 включает в себя вращающийся подающий элемент 40, прикрепленный к непрерывно вращающемуся горизонтальному валу 41. Периферия подающего элемента 40 расположена так, чтобы она перемещалась ниже и вблизи нижнего или выходного конца желоба 26 для поддержки заготовок 30 и управления их движением вниз, пока они еще в желобе 26. Заготовка 30, показанная на фиг. 4 пунктиром, располагается в нижней части желоба 26 для ее удаления через его выход. В это время заготовка 30 поддерживается поверхностью направляющего участка 40a, продолжающегося вдоль края подающего элемента 40. Поверхности направляющего участка 40a придана такая форма, чтобы она поддерживала чашеобразную заготовку 30, при ее постепенном перемещении вниз через выход желоба 26. Наконец, заготовка 30 заходит в гнездо 40b подающего элемента 40 и приводится в движение вдоль верхнего дугообразного участка 42 наружной направляющей стенки 43. Дугообразный участок 42 представляет собой краевую поверхность направляющей 144. Нижний или концевой участок наружной направляющей стенки 43 в общем прямой и обычно параллельный внутренней направляющей стенке 46, образованной краем съемника 45. Этот концевой участок наружной направляющей стенки 43 образован элементом 44 и башмаком 101 натяжного устройства 100, которое будет описано ниже.

Когда заготовка 30 перемещается между направляющим элементом 44 и передним, по ходу, концом 89 внутренней направляющей стенки или краевой поверхности 46 съемника, съемник 45 выталкивает заготовку 30 из гнезда 40b. Однако подающий элемент 40 продолжает толкать заготовку 30 вниз до тех пор, пока она не достигнет приемного участка 25, где дугообразная позиционирующая или фиксирующая конструкция 48 останавливает заготовку 30 в положении посадки, совпадающей с ползуном 24 и держателем 34. Когда держатель 34 перемещается вперед из своего заднего положения в положение захвата по фиг. 3, концевой участок 40c элемента 40, расположенный в непосредственной близости по ходу от гнезда 40b, запирает заготовку 30 к фиксирующей конструкции 48 (фиг. 12). Как будет показано ниже, когда концевой участок 40c запирает заготовку 30 к конструкции 48, та же функция выполняется еще более эффективно с помощью башмака 101 натяжного устройства 100.

Концевой участок 40c, образующий удерживающее средство, является частью подающего элемента 40, которая наиболее удалена от его оси вращения, а вал 41 расположен таким образом, что ни одна часть непрерывно вращающегося подающего элемента 40 не пересекает пути ползуна 24. Это означает, что последний не может столкнуться с подающим элементом 40, даже если синхронизация этих элементов будет нарушена. В случае неисправности, приводимый соленоидом плунжер 55 (фиг.4) вводится в действие так, чтобы он прошел в подающий желоб 26 и блокировал движение через него заготовок 30.

Натяжное устройство 100 (наилучшим образом показанное на фиг. 4 - 6 содержит фиксатор 102, который жестко прикреплен к неподвижной станине парой винтов 103. В центральной расточке 104, которая продолжается назад от внутренней или передней поверхности 105 фиксатора 102, размещена спиральная, работающая на сжатие пружина 106, которая охватывает плунжер 107, изогнутый передний торец которого примыкает к опорному элементу 108 для смещения последнего вперед. На внутреннюю поверхность опорного элемента 108 посажен башмак 101, выполненный из пластика с относительно низким трением и жестко прикреплен к опорному элементу 108 парой винтов 109. Два болта 110 продолжаются от венца или наружной поверхности опоры 108 и через отверстия 111 большего размера на противоположных концах фиксатора 102. Более широкие головки 112 болтов 110 опираются о наружную сторону фиксатора 102 для ограничения расстояния, на которое пружина 106, действующая через плунжер 107, способна перемешать опору 108 и установленный на ней башмак 101 вперед, вниз по ходу пути между поверхностью 46 съемника с одной стороны и внутренними поверхностями 42, 43 изогнутой направляющей 144 и ее прямым продолжением 44.

Болт 114 жестко крепит продолжение 44 к изогнутой направляющей 144 у дальнего по ходу конца последней. Продолжение 44 снабжено продольной расточкой, в которой размещена спиральная, работающая на сжатие пружина 115, которая смещает палец 116 вниз. Нижний конец пальца 116 выступает за нижний конец элемента 44 и взаимодействует с верхним краем башмака 101, так, чтобы пружина 115 смещала изогнутый нижний край башмака 101 к одному из концов посадочного элемента 120. Последний содержит дугообразную фиксирующую конструкцию 48, которая в нем образована. Дуга конструкции 48 имеет постоянный радиус и продолжается приблизительно на 180o.

Как видно на фиг. 8, когда натяжное устройство 100 не взаимодействует с какой-либо из заготовок 30, вся внутренняя поверхность 121 башмака 101 входит в путь банок сзади поверхности 46 съемника. Это положение устанавливается смещающим действием пружины 106, которое вводит закрепление элементов 44 и 120 во взаимодействие с соответствующими верхней и нижней частями 122, 123 опоры 108.

Если использовать ось вала 41 в качестве центра вращательного подающего элемента 40, а вертикальную линию, проходящую через него вверх, - в качестве нулевой отметки, то нижний или выходной конец спуска - желоба 26 сходится с криволинейной направляющей поверхностью 42 в положении, приблизительно соответствующем одному часу. Поверхность участка 40a вращающегося подающего элемента 40 контролирует опускание самой нижней в желобе 26 заготовки 30, пока она не войдет во взаимодействие с гнездом 40b подающего элемента, причем в это время заготовка находится под подающим желобом 26. Заготовка 30 в гнезде 40b перемещается по часовой стрелке подающим механизмом 40, при этом ее перемещение радиально наружу ограничивается изогнутой направляющей поверхностью 42. Заготовка 30 остается в гнезде 40b, пока она не достигнет направляющего участка, образованного параллельными поверхностями 42 и 46, которые разнесены на расстояние чуть больше диаметра заготовки 30 (фиг.7). Когда заготовка 30 перемещается далее между поверхностями 42 и 46, она начинает отделяться от гнезда 40b (фиг.8), будучи увлекаемой далее кончиком 125 вращающегося подающего элемента зацепляющего у радиально наружного конца гнезда 40b, наружную цилиндрическую поверхность заготовки 30.

Как видно на фиг, 6, вращательный подающий элемент 40 и изогнутая направляющая 144 взаимодействуют с цилиндрической наружной поверхностью заготовки 30, примыкая к относительно жесткому донышку 199 заготовки 30. С другой стороны, прямой участок направляющей - продолжение 44 и съемник 45 входят в контакт с цилиндрической поверхностью заготовки 30 возле ее относительно гибкого открытого конца 198.

Когда заготовка 30 следует далее от продолжения 44, то ее цилиндрическая боковая стенка взаимодействует со скошенной внутрь заходной поверхностью 127 башмака 101 (фиг. 9), что вынуждает башмак 101 повернуться по часовой стрелке вокруг точки контакта 128 в качестве центра. Теперь пружина 106, действующая через заходный скос 127, смещает заготовку 30 внутрь, прижимая ее цилиндрическую боковую стенку к прямой направляющей поверхности 46 съемника 45. К этому моменту заготовка 30 входит во взаимодействие с центральной соединительной частью между скошенной внутрь заходной поверхностью 127 и скошенной наружу выходной поверхностью 129 у дальнего по ходу конца башмака 101, при этом башмак 101 начинает поворачиваться по часовой стрелке вокруг точки 128 в качестве центра, тем самым обеспечивая пространство для прохождения заготовки 30 между направляющей поверхностью 46 и башмаком 101 (фиг.10). Наконец, достигается положение, в котором происходит контакт заготовки 30 с башмаком 101 далее по ходу от плунжера 107, и башмак 101 поворачивается против часовой стрелки вокруг точки поворота 131, при этом элемент 44 входит во взаимодействие с концом 122 опорного элемента 108 башмака. После этого заготовка 30 перемещается далее по ходу, взаимодействует с выходным скосом 129 и полностью садится в дугообразную позиционирующую конструкцию 48 на приемном участке 25. Теперь в месте 133 (фиг. 12) башмак 101 все еще смещен к цилиндрической боковой стенке заготовки 30 и не позволяет заготовке 30 отскочить наружу в поперечном направлении или вверх. В этот момент концевой участок 40c вращающегося подающего элемента 40 находится у цилиндрической поверхности полностью посаженной заготовки 30 в положении, не позволяющем перемещаться ей вверх из положения полной посадки в позиционирующей конструкции 48.

Хотя настоящее изобретение описано на конкретном варианте выполнения, специалисту в данной области будут очевидны многие другие варианты и модификации, а также иные случаи применения. Поэтому объем настоящего изобретения не ограничен конкретным, раскрытым здесь вариантом и определяется только прилагаемыми пунктами формулы изобретения.

Изобретение касается устройства для формирования продолговатых металлических банок из относительно коротких чашеобразных деталей. Имеется возвратно-поступательный ползун для продвижения чашеобразных деталей, по одной, через штамповочный узел, непрерывно вращающееся подающее устройство, которое перемещает чашеобразные детали от выхода подающего спуска-желоба к приемному участку, на котором каждая чашеобразная деталь позиционируется для ее зацепления ползуном при его перемещении вперед во время рабочего хода. Подающее устройство поворачивается на один полный оборот за каждый цикл движения ползуна вперед-назад, и в течение каждого его поворота в гнездо подающего устройства из желоба поступает чашеобразная деталь, причем эта чашеобразная деталь затем перемещается ниже по ходу по направляющей к приемному участку. Предусмотрено натяжное устройство для удержания чашеобразной детали в положении ее полной посадки на позиционирующей конструкции в течение начального зацепления чашеобразной детали ползуном, когда последний перемещается вперед во время своего рабочего хода. Изобретение позволяет точно позиционировать детали при совершении технологической операции и повысить надежность устройства. 7 з.п. ф-лы, 12 ил.

| US 4928511 A, 29.05.90 | |||

| US 3491574 A, 27.01.70 | |||

| US 4102034 A, 25.07.78 | |||

| US 3628368 A, 21.12.71 | |||

| GB 1347822 A, 27.02.74 | |||

| Устройство для подачи заготовок | 1983 |

|

SU1230726A1 |

| Устройство для штамповки деталей из штучных заготовок | 1985 |

|

SU1269898A1 |

Авторы

Даты

1999-09-10—Публикация

1996-03-22—Подача