Настоящее изобретение относится к питателю для подачи измельченного табачного материала сигаретоделательной машины, на которой изготавливают сигаретные стержни.

Питатель данного типа раскрыт, например, в патентном документе 1. Этим хорошо известным питателем подают измельченный табачный материал на табачную конвейерную ленту сигаретоделательной машины. Затем измельченный табачный материал подвергают первому и второму процессу провеивания. Целью процесса провеивания является разделение измельченного табачного материала на крупные частицы, имеющие большие размеры, и нормальные частицы, имеющие размеры, меньшие размеров крупных частиц, и попадающие в желаемый диапазон, а затем - удаление крупных частиц из измельченного табачного материала. В соответствии с этим на табачную конвейерную ленту подают нормальные частицы, содержащиеся в измельченном табачном материале.

Крупные частицы тяжелее нормальных частиц и содержат стебли и средние жилки, которые появляются из-за некачественной резки табачного материала, а также содержат долю табачных листьев в форме крыла бабочки и т.п.

Патентный документ 1: Международная публикация WO 2002/076245.

Сложно точно разделить измельченный табачный материал на нормальные частицы и крупные частицы путем первого и второго процессов провеивания. По этой причине отделенные крупные частицы оказываются смешанными с большим количеством нормальных частиц. После сбора отделенных крупных частиц в центральном пылесборнике из массы крупных частиц извлекают нормальные частицы, содержащиеся в массе собранных крупных частиц, и используют в качестве возвращаемых компонентов. Возвращаемые компоненты используют как нормальные частицы для изготовления сигаретных стержней. Крупные частицы, из массы которых удалены возвращаемые компоненты, используют как материал для восстановленного табачного листа.

На сигаретной фабрике установлено множество аппаратов для изготовления сигаретных стержней различных марок. Эти аппараты соединены с одним центральным пылесборником. В центральном пылесборнике собирают крупные частицы измельченного табачного материала различных марок. Для сохранения запаха и вкуса сигарет каждой марки количество возвращаемых компонентов, которые можно использовать в качестве нормальных частиц, добавляемых в сигарету, должно быть небольшим. По этой причине объем возвращаемых компонентов растет быстрее.

Задачей изобретения является создание питателя для подачи измельченного табачного материала сигаретоделательной машины, посредством которого повышают эффективность использования возвращаемых компонентов без ухудшения запаха и вкуса сигарет.

Для решения этой задачи питатель по изобретению содержит: подающий путь для подачи измельченного табачного материала к табачной конвейерной ленте сигаретоделательной машины; разделяющее средство для разделения измельченного табачного материала на нормальные частицы, имеющие желаемые размеры, и отделяемый материал, содержащий частицы больших размеров, чем нормальные частицы, в процессе подачи измельченного табачного материала; и собирающий путь для приема отделенного материала от разделяющего средства и передачи отделенного материала в центральный пылесборник. Разделяющее средство содержит: отсеивающий конвейер для приема и передачи отделенного материала, причем посредством отсеивающего конвейера разделяют отделенный материал на крупные частицы, имеющие большие размеры, и средние частицы, имеющие меньшие размеры, чем крупные частицы, в процессе передачи отделенного материала, и возвращают крупные частицы в собирающий путь; возвращающий путь для приема средних частиц с отсеивающего конвейера и возврата средних частиц в подающий путь; и сепаратор, расположенный в возвращающем пути, разделяющий средние частицы на возвращаемые компоненты, соответствующие нормальным частицам, и собранные компоненты, отличающиеся от возвращаемых компонентов, и подающий собранные компоненты в собирающий путь.

Посредством этого питателя в процессе, когда отделенный материал, который был отделен от измельченного табачного материала посредством разделяющего средства, собирают в центральном пылесборнике, из отделенного материала извлекают посредством отсеивающего конвейера и сепаратора возвращаемые компоненты. Извлеченные возвращаемые компоненты возвращают в подающий путь того же питателя.

Более конкретно, сито отсеивающего конвейера может содержать поверхность сита и множество ячеек сита, распределенных по поверхности сита и выступающих от поверхности сита, причем ячейки сита содержат: отверстия, обращенные по направлению передачи отделенного материала, и нижние поверхности, которые выступают от отверстий в сторону перед ними по ходу передачи и наклонены вниз.

В этом случае отсеивающий конвейер содержит сито и источник вибрации. Предпочтительно посредством источника вибрации сообщают вибрацию ситу так, что сито перемещается назад медленнее, чем вперед, если смотреть в направлении передачи отделенного материала. Более конкретно, источник вибрации может содержать пару виброцилиндров.

Предпочтительно каждая из ячеек сита содержит приподнятую вверх часть для образования отверстия, при этом приподнятая вверх часть образована в виде треугольника, сужающегося от отверстия в направлении перед ними по ходу передачи.

Предпочтительно ячейки сита распределены с образованием множества рядов, продолжающихся параллельно друг другу в направлении передачи, и ячейки сита в каждом ряду смещены относительно соответствующих ячеек сита в смежном ряду по направлению передачи. В этом случае ячейки сита в одном и том же ряду могут быть образованы непрерывно в направлении передачи.

Сито может содержать секцию, расположенную спереди по ходу, если смотреть в направлении передачи, с заданной относительной плотностью отверстий, и секцию, расположенную дальше по ходу, с большей относительной плотностью отверстий, чем в секции, расположенной спереди по ходу.

Посредством отсеивающего конвейера передают отделенный материал, поступающий на отсеивающий конвейер. В этом процессе передачи отделенный материал надежно разделяют на крупные частицы и средние частицы в соответствии с формами ячеек сита отсеивающего конвейера и в соответствии с разницей скоростей между скоростью движения сита вперед и скоростью его движения назад. Отделенные частицы среднего размера падают с сита, тогда как крупные частицы транспортируют на сите. Впоследствии посредством сепаратора дополнительно разделяют частицы среднего размера на возвращаемые компоненты, соответствующие нормальным частицам, и собираемые компоненты.

Возвращающий путь присоединен к подающему пути спереди по ходу от разделяющего средства. Таким образом, возвращаемые частицы измельченного табачного материала, возвращенные в подающий путь, снова подвергают процессу разделения, выполняемому посредством разделяющего средства.

Посредством питателя для подачи измельченного табачного материала сигаретоделательной машины извлекают возвращаемые компоненты из отделенного материала до того, как отделенный материал, отделенный от измельченного табачного материала, собирают посредством центрального пылесборника, а затем возвращают возвращаемые компоненты в подающий путь измельченного табачного материала. Таким образом можно повысить эффективность использования возвращаемых компонентов без ухудшения запаха и вкуса сигарет, выпускаемых аппаратом для изготовления сигарет.

Сито отсеивающего конвейера защищено от забивания ячеек сита крупными частицами, и с его помощью стабильно и надежно разделяют отделенный материал на крупные частицы и средние частицы.

Благодаря повторному процессу разделения, которому подвергают возвращаемые компоненты, используя разделяющее средство, существенно повышают качество изготавливаемых сигарет.

На чертежах:

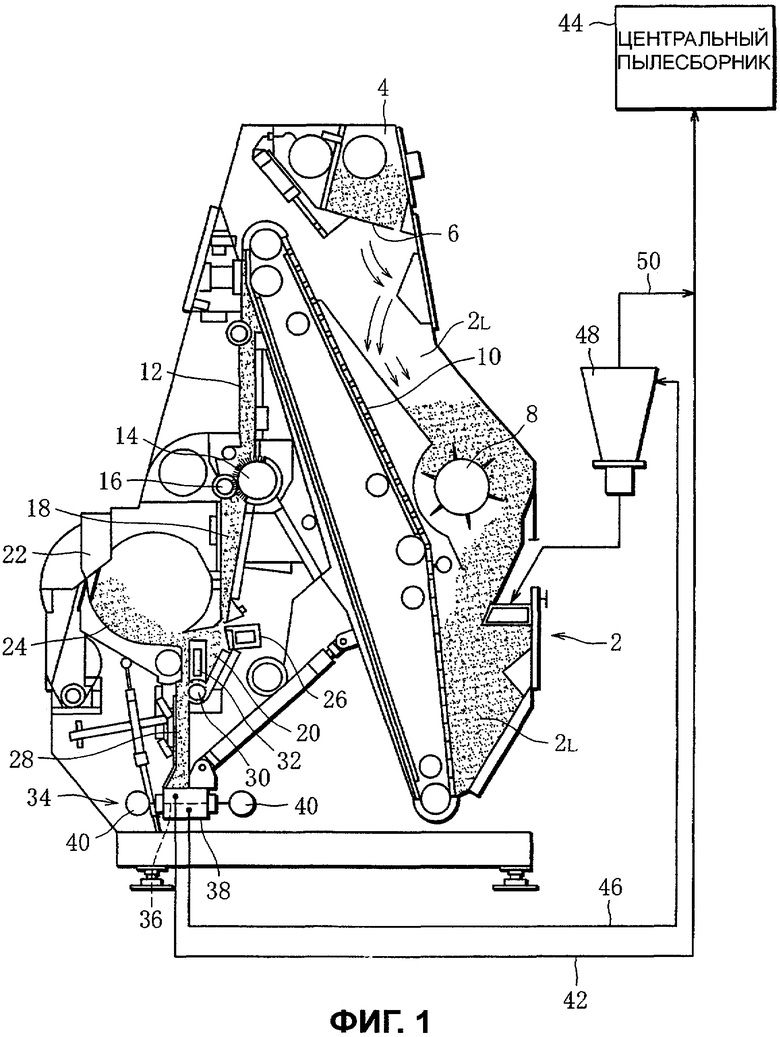

Фиг.1 - схематичный вид в сечении питателя для подачи измельченного табачного материала;

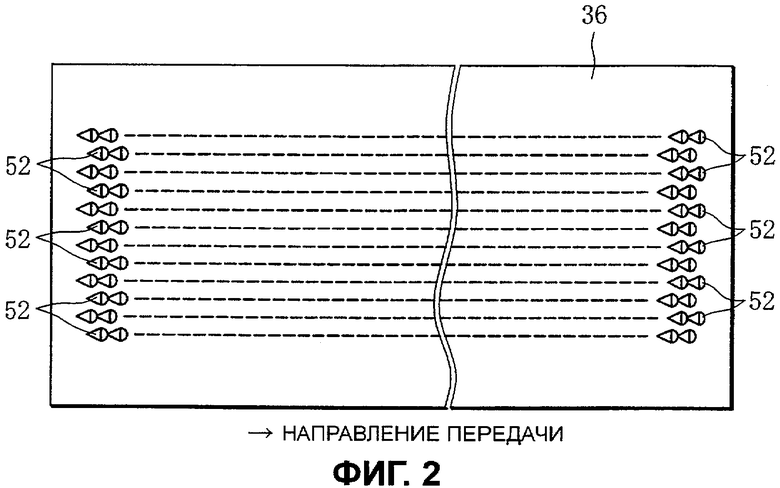

Фиг.2 - вид в плане вибросита согласно первому варианту выполнения;

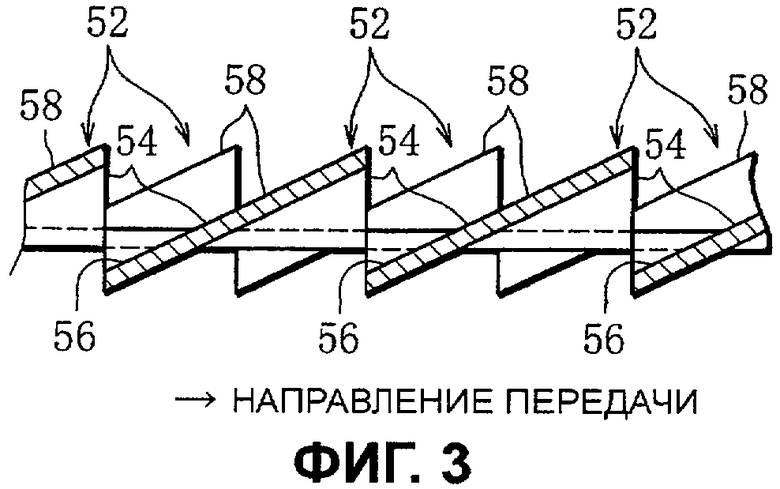

Фиг.3 - вид в сечении ячеек вибросита по Фиг.2;

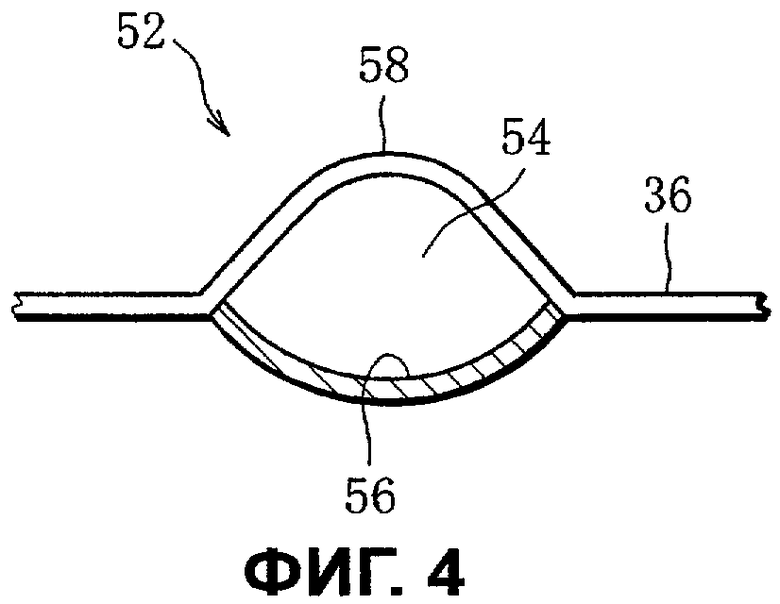

Фиг.4 - вид в сечении ячейки сита по Фиг.3;

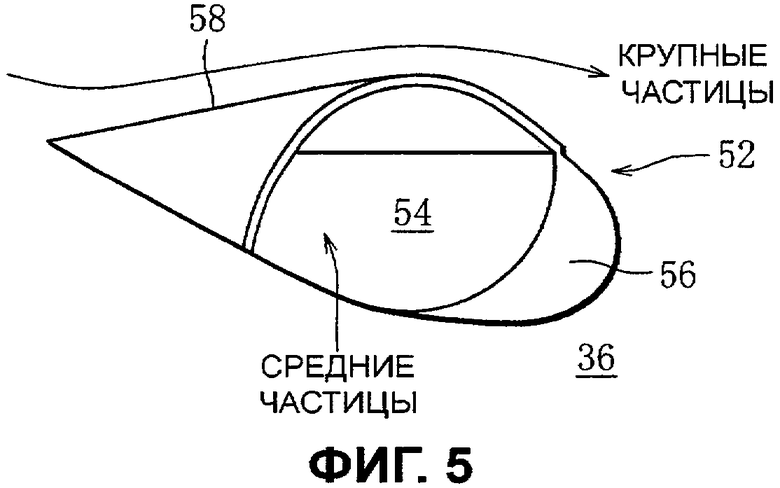

Фиг.5 - вид в перспективе ячейки сита по Фиг.3 и

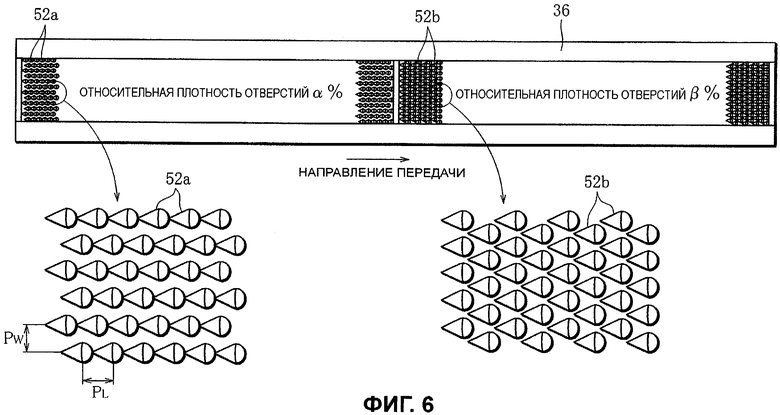

Фиг.6 - вид в плане вибросита согласно второму варианту выполнения.

На Фиг.1 показан питатель для подачи измельченного табачного материала сигаретоделательной машины.

Питатель содержит бункер 2 для измельченного табачного материала. Бункер 2 расположен позади питателя (с правой стороны на Фиг.1). Над бункером 2 расположена питающая камера 4. Питающая камера 4 соединена воздуховодом с центральным распределителем (не показан) измельченного табачного материала. Посредством центрального распределителя можно подавать измельченный табачный материал в питающую камеру 4 вместе с воздушным потоком по воздуховоду. Питающая камера 4 содержит в ее нижней части открываемую и закрываемую заслонку 6. Когда заслонка 6 открыта, измельченный табачный материал, находящийся в питающей камере 4, падает из нее в бункер 2.

В бункере 2 установлен с возможностью вращения мерильный вал 8. Бункер 2 разделен мерильным валом 8 на верхнюю камеру 2U и нижнюю камеру 2L. При вращении мерильного вала 8 измельченный табачный материал поступает из верхней камеры 2U в нижнюю камеру 2L бункера 2. Подаваемое количество определяют скоростью вращения мерильного вала 8. Таким образом, количество измельченного табачного материала, находящегося в нижней камере 2L, можно регулировать путем варьирования скорости вращения мерильного вала 8.

С левой стороны от бункера 2, рядом с ним, расположен подъемный конвейер 10. Подъемный конвейер 10 продолжается вверх от низа нижней камеры 2L бункера 2. Подъемный конвейер 10 содержит бесконечную несущую конвейерную ленту. Несущая конвейерная лента образует левую стенку бункера 2 на Фиг.1. Несущая конвейерная лента содержит множество зубьев, расположенных с регулярными интервалами в направлении движения ленты. Когда несущую конвейерную ленту подъемного конвейера 10 приводят в действие, зубья несут измельченный табачный материал, содержащийся в нижней камере 2L, вверх, в то время как зубья захватывают измельченный табачный материал.

К верхнему концу подъемного конвейера 10 присоединена объемная шахта 12, которая отстоит от него на некотором расстоянии вниз. В объемную шахту 12 поступает измельченный табачный материал с верхнего конца подъемного конвейера 10. Затем измельченный табачный материал падает вниз в объемную шахту 12.

В нижнем конце объемной шахты 12 установлены с возможностью вращения игольчатый вал 14 и сбивной вал 16. Под игольчатым валом 14 и сбивным валом 16 расположена гравитационная шахта 18.

Измельченный табачный материал, поданный в объемную шахту 12, накапливается над игольчатым валом 14 и сбивным валом 16. Измельченный табачный материал, скопившийся в шахте 12, продолжается между игольчатым валом 14 и сбивным валом 16 при вращении валов 14 и 16, а затем поступает в гравитационную шахту 18. Опять-таки, количество измельченного табачного материала, подаваемое в гравитационную шахту 18, можно регулировать путем варьирования скорости вращения валов 14 и 16.

Непосредственно под нижним концом гравитационной шахты 18 расположена первичная разделяющая камера 20. Первичная разделяющая камера 20 содержит верхний конец, соединенный с лотком 24, в котором создают псевдоожиженный слой. Лоток 24, в котором создают псевдоожиженный слой, продолжается от верхнего конца первичной разделяющей камеры 20 к камере всасывания 22 сигаретоделательной машины. В камере всасывания 22 расположена конвейерная лента всасывания, или табачная конвейерная лента (не показана). Табачная конвейерная лента продолжается так, что достигает секции заворачивания (не показана) сигаретоделательной машины. В секцию заворачивания поступает измельченный табачный материал, несомый табачной конвейерной лентой, укладываемый на бумажное полотно, причем измельченный табачный материал заворачивают в бумажное полотно, таким образом формируя табачный штранг.

На верхнем конце первичной разделяющей камеры 20 расположено первичное воздушное сопло 26. Первичное воздушное сопло 26 направлено в сторону лотка 24, в котором создают псевдоожиженный слой. Посредством первичного воздушного сопла 26 создают первичный воздушный поток. Первичный воздушный поток продолжается по ширине верхнего конца первичной разделяющей камеры 20 и поступает в лоток 24, в котором создают псевдоожиженный слой.

Когда измельченный табак, падающий из гравитационной шахты 18 в первичную разделяющую камеру 20, подвергают воздействию первичного воздушного потока, нормальные частицы, содержащиеся в измельченном табачном материале, имеющие размеры в желаемом диапазоне, отклоняются под воздействием первичного воздушного потока в направлении лотка 24, в котором создают псевдоожиженный слой. В то же время остальной измельченный табачный материал продолжается через первичный воздушный поток и затем падает в первичную разделяющую камеру 20 как отделенный материал. Отделенный материал в основном содержит крупные частицы, но частично содержит также нормальные частицы. Таким образом, посредством первичного воздушного потока выполняют первичный процесс провеивания измельченного табачного материала. Посредством процесса провеивания здесь разделяют измельченный табачный материал на нормальные частицы и отделенный материал, содержащий нормальные частицы и крупные частицы.

Вторичный разделяющий путь 28 расположен вблизи первичной разделяющей камеры 20. Вторичный разделяющий путь 28 продолжается в вертикальном направлении и содержит верхний конец, открытый со стороны низа лотка 24, в котором создают псевдоожиженный слой, около входной части лотка 24, в котором создают псевдоожиженный слой. Первичная разделяющая камера 20 содержит нижний конец, присоединенный к вторичному разделяющему пути 28 посредством воздушного затвора 30.

Вторичный разделяющий путь 28 снабжен вторичным воздушным соплом 32. Вторичный воздушный затвор 32 расположен над воздушным затвором 30. Посредством вторичного воздушного сопла 32 инжектируют вверх вторичный воздушный поток во вторичный разделяющий путь 28. Посредством вторичного воздушного потока создают восходящий воздушный поток во вторичном разделяющем пути 28.

Когда отделенный материал выгружают из нижнего конца первичной разделяющей камеры 20 через воздушный затвор 30 во вторичный разделяющий путь 28, часть нормальных частиц, содержащихся в отделенном материале, вдувают вверх восходящим воздушным потоком во вторичный разделяющий путь 28 так, чтобы подавать их в лоток 24, в котором создают псевдоожиженный слой. Остальная часть отделенного материала падает во вторичный разделяющий путь 28. Таким образом производят вторичный процесс провеивания, воздействуя на отделенный материал восходящим воздушным потоком во вторичном разделяющем пути 28.

Лоток 24, в котором создают псевдоожиженный слой, дополнительно содержит множество рядов воздушных сопел (не показаны). Ряды воздушных сопел расположены с интервалами в направлении движения первичного воздушного потока. Через ряды воздушных сопел инжектируют воздух в направлении табачной конвейерной ленты. Потоком инжектируемого воздуха переносят нормальные частицы измельченного табачного материала, поданные на лоток 24, в котором создают псевдоожиженный слой посредством первичного воздушного потока, к табачной конвейерной ленте вдоль лотка 24, в котором создают псевдоожиженный слой. Затем нормальные частицы присасывают к нижней поверхности табачной конвейерной ленты слоями. Нормальные частицы, уложенные слоями путем подсоса на табачной конвейерной ленте, затем подают в секцию заворачивания перерабатывающего аппарата. Как сказано выше, табачный штранг формируют из нормальных частиц измельченного табачного материала и бумажного полотна в секции заворачивания. Табачный штранг режут на отрезки заданной длины, из которых получают сигаретные стержни.

Как очевидно из предыдущего описания, питатель содержит подающий путь для подачи измельченного табачного материала, который продолжается от питающей камеры 4 до камеры всасывания 22. В середине подающего пути измельченный табачный материал подвергают первичному и вторичному процессам провеивания.

Непосредственно под вторичным разделяющим путем 28 расположен отсеивающий конвейер 34 вибрационного типа. На отсеивающий конвейер 34 поступает отделенный измельченный табачный материал, падающий из нижнего конца вторичного разделяющего пути 28. Более конкретно, отсеивающий конвейер 34 содержит двухслойные несущие поверхности. Верхняя несущая поверхность образована из вибросита 36, а нижняя несущая поверхность образована из передающей виброповерхности 38.

Позицией 40 (см. Фиг.1) обозначена пара виброцилиндров, служащих источниками вибрации отсеивающего конвейера 34. Что касается действия виброцилиндров 40, то можно сказать, что скорости расширения и сжатия виброцилиндров 40 являются произвольно варьируемыми.

Отделенный материал, падающий из нижнего конца вторичного разделяющего пути 28, сначала поступает на вибросито 36 отсеивающего конвейера 34, а затем его передают на вибросито 36. В ходе этого процесса передачи крупные частицы отделенного материала, имеющие большие размеры, остаются на вибросите 36, тогда как средние частицы, имеющие меньшие размеры, чем крупные частицы, продолжаются через ячейки вибросита 36 и поступают на передающую виброповерхность 38, расположенную под виброситом 36. В результате крупные частицы и средние частицы отделяют друг от друга и укладывают на вибросито 36 и передающую виброповерхность 38 соответственно и транспортируют в том же направлении. Более конкретно, крупные частицы имеют размер, приблизительно составляющий 3,3 мм или более.

Собирающий путь 42 продолжается от конца вибросита 36 и соединен с центральным пылесборником 44. Крупные частицы выгружают с вибросита 36 в собирающий путь 42 и транспортируют по собирающему пути 42 в центральный пылесборник 44 воздушным потоком для сбора в центральном пылесборнике 44.

Возвращающий путь 46 продолжается от передающей виброповерхности 38 и соединен с бункером 2. Циклон 48, действующий как сепаратор, расположен в возвращающем пути 46. Циклон 48 присоединен к собирающему пути 42 посредством разгрузочного пути 50. Средние частицы выгружают с передающей виброповерхности 38 в возвращающий путь 46 и транспортируют по возвращающему пути 46 воздушным потоком для подачи в циклон 48.

Когда средние частицы подают в циклон 48, в циклоне 48 происходит отделение частиц измельченного табака с размерами, соответствующими размерам нормальных частиц, из массы средних частиц, являющихся возвращаемыми компонентами. Возвращаемые компоненты возвращают из циклона 48 по возвращающему пути 46 в бункер 2. Более конкретно, возвращаемые компоненты имеют размеры частиц, составляющие приблизительно 1,8 мм, а нормальные частицы - приблизительно 2,5 мм.

Так как измельченный табак в виде возвращаемых компонентов составляет часть измельченного табачного материала в бункере 2, возвращаемые компоненты имеют те же аромат и вкус, что и измельченный табачный материал. Таким образом, даже если возвращаемые компоненты возвращают в бункер 2, то это не оказывает вредного воздействия на сигаретные стержни или на запах и вкус сигарет.

Микрочастицы (тонкоизмельченный порошок измельченного табака), имеющие меньшие размеры, чем возвращаемые компоненты, отбирают как собираемые компоненты из циклона 48 по разгрузочному пути 50 и собирающему пути 42 в центральный пылесборник 44.

На Фиг.2 более подробно показано вибросито 36 согласно перовому варианту выполнения.

Вибросито 36 является ситом с ячейками так называемого «ноздревого» типа, и оно содержит множество ячеек 52. Ячейки 52 сита равномерно распределены по всему виброситу 36. Более конкретно, ячейки 52 сита распределены с образованием множества рядов. Ряды ячеек 52 сита продолжаются в направлении передачи отделенного материала. Шаг между ячейками сита в каждом ряду отличается от шага ячеек сита смежного ряда на полшага. Ячейки 52 в одном ряду непрерывно расположены в направлении передачи.

Как очевидно из Фиг.3-5, каждая из ячеек 52 сита содержит отверстие 54, выступающее от поверхности вибросита 36. Отверстие 54 имеет плоскую овальную форму и наклонено вниз относительно направления передачи. Каждая из ячеек 52 сита содержит нижнюю поверхность 56, продолжающуюся наклонно вниз от нижнего края отверстия 54 в сторону перед ними, если смотреть в направлении передачи. Поперечное сечение нижней поверхности 56 не плоское, а имеет дугообразную форму и обращено выпуклостью вниз.

Для образования отверстия 54 каждая из ячеек 52 сита снабжена приподнятой вверх стенкой 58, имеющей по существу треугольную форму при виде сверху. Приподнятая вверх часть 58 сужается в сторону перед ними, если смотреть в направлении передачи, и имеет поперечное сечение в форме дуги распыления, выступающей вверх (см. Фиг.5).

Ячейки 52 сита имеют размер, надлежащим образом согласующийся с размерами крупных частиц таким образом, чтобы отделенный материал мог быть разделен на крупные частицы и средние частицы, как указано выше. Более конкретно, ячейки 52 сита, выполненные в направлении передачи, имеют длину больше размера крупных частиц. Максимальные размеры по ширине и высоте отверстия 54 и максимальная длина нижней поверхности 56 меньше длины крупных частиц. Например, максимальные размеры по ширине и высоте отверстия 54 составляют 8,0 мм и 3,5 мм соответственно.

Для предотвращения забивания ячеек 52 вибросита 36 отсеивающего конвейера 34 крупными частицами, при скорости возбуждения вибросита 36, т.е. при движении вперед вибросита 36 в направлении передачи и при движении назад вибросита 36 в противоположном направлении относительно направления передачи, скорость при движении назад устанавливают таким образом, чтобы она была меньше скорости при движении вперед. Скорость возбуждения можно легко реализовать путем установки различных скоростей расширения и сжатия виброцилиндров 40. Нет необходимости говорить о том, что амплитуду возбуждения и направление возбуждения виброцилиндров 40 также надлежащим образом регулируют.

Как сказано выше, каждая из ячеек 52 сита содержит приподнятую вверх часть 58, выступающую от вибросита 36, и отверстие 54, и ячейки 52 сита в каждом ряду обращены в сторону направления передачи отделенного материала. Отделенный материал на вибросите 36 транспортируют посредством вибрации вибросита 36. В этом процессе, даже если отделенный материал повторно подпрыгивает на вибросите 36, из-за вышеуказанных размеров ячеек 52 сита крупные частицы, содержащиеся в отделенном материале, остаются на вибросите 36 в состоянии, при котором они захвачены между смежными ячейками 52 сита. Крупные частицы в отделенном материале соответствующим образом перемещаются, перескакивая через ячейки 52 сита таким образом, что они не продолжаются через отверстия 54 ячеек 52 сита.

Средние частицы, содержащиеся в отделенном материале, которые меньше крупных частиц, падают вниз на нижние поверхности 56 ячеек 52. Как указанно выше, нижние поверхности 56 наклонены вниз в заднем направлении вибросита 36, а скорость движения назад вибросита 36 ниже скорости его движения вперед. По этой причине во время перемещения вибросита 36 назад средние частицы, находящиеся на нижних поверхностях 56, выталкиваются нижними поверхностями 56 в сторону перед ними по ходу передачи и движутся к нижним краям нижних поверхностей 56, или в отверстия 54. Во время последующего перемещения вперед вибросита 36 нижние поверхности 56 движутся в направлении передачи таким образом, что освобождаются от средних частиц. В результате средние частицы на нижних поверхностях 56 плавно продолжаются через отверстия 54 ячеек 52 сита, а затем падают вниз с вибросита 36 на передающую виброповерхность 38, расположенную под виброситом 36. Отделенный материал надежно разделяется на большие и средние частицы без забивания ячеек 52 сита отсеивающего конвейера 34.

Посредством процесса разделения с использованием отсеивающего конвейера 34 обеспечивают разделение на крупные частицы с размерами частиц, составляющими приблизительно 3,3 мм или более, и возвращаемые частицы измельченного табака с размерами частиц, составляющими приблизительно 1,8 мм. При этом регулярные частицы измельченного табака имеют размеры частиц, составляющие приблизительно 2,5 мм. Более точно, максимальные ширина и высота отверстий 54 составляют 8 мм и 3,5 мм соответственно.

Изобретение не ограничено одним вариантом выполнения и может быть модифицировано различными путями.

Например, ячейки 52 вибросита 36 могут быть произвольно модифицированы с приданием им особой формы и расположения при том, что ячейки 52 сита могут содержать отверстия 54 вышеуказанных размеров и нижние поверхности 56, описанные выше.

На Фиг.6 показано вибросито 36 согласно второму варианту выполнения. Во втором варианте выполнения ячейки 52 вибросита 36 имеют неодинаковые относительные плотности отверстий. Более конкретно, когда секции вибросита 36, расположенные спереди по ходу и дальше по ходу, имеют относительные плотности отверстий α и β соответственно, относительная плотность отверстий β больше относительной плотности отверстий α. Таким образом, когда отделенный материал транспортируют на вибросите 36, средние частицы, которые не отделились от отделенного материала на секции вибросита 36, расположенной спереди по ходу, и остались на вибросите 36, могут плавно продолжаться через ячейки 52 сита секции, расположенной дальше по ходу, при попадании их на секцию вибросита 36, расположенную дальше по ходу. Следовательно, посредством вибросита 36 согласно второму варианту выполнения можно эффективно отделять средние частицы от отделенного материала. Этим сокращают количество средних частиц, выгружаемых в собирающий путь 42 вместе с крупными частицами, и повышают эффективность использования измельченного табачного материала.

Принимая, что ячейки 52 сита имеют одинаковые размеры, относительную плотность отверстий вычисляют по следующей формуле:

Относительная плотность отверстий (%) = (S/(PW × PL)) × 100,

где S = площадь вибросита 36;

PW = шаг между ячейками 52 сита, расположенными рядом друг с другом по ширине вибросита 36 (количество ячеек 52 сита в направлении ширины);

PL = шаг между ячейками 52 сита, расположенными рядом друг с другом в направлении передачи вибросита 36 (количество ячеек 52 сита в направлении передачи).

В вибросите 36 ячейки 52 в каждом ряду могут быть расположены зигзагообразно, как ячейки 52b, показанные на Фиг.6, вместо расположения в виде непрерывных рядов в направлении передачи.

Отсеивающий конвейер 34 может содержать только вибросито 36, а вместо передающей виброповерхности 38 может быть установлен ленточный конвейер, расположенный под отсеивающим конвейером 34.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для производства сырья для флокового декоративного покрытия | 2024 |

|

RU2825010C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2014 |

|

RU2609783C2 |

| Поточная линия для переработки алюминиевых шлаков | 2023 |

|

RU2805087C1 |

| Технологическая линия производства гранулированного пеностекла | 2016 |

|

RU2642756C1 |

| Устройство пневматической сепарации, способ и установка сухого обогащения угля | 2017 |

|

RU2659296C1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСЕЙ ПЛАСТМАСС И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ СМЕСЕЙ ПЛАСТМАСС | 1995 |

|

RU2150385C1 |

| Поточная линия для переработки алюминиевых шлаков | 2023 |

|

RU2821798C1 |

| Многоярусная вакуумная сито-конвейерная установка для очистки бурового раствора от выбуренной породы | 2021 |

|

RU2765448C1 |

| ТРАНСПОРТНАЯ СИСТЕМА СОРТИРОВКИ СТРУЖКИ В ПРОИЗВОДСТВЕ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 2013 |

|

RU2600130C2 |

| Способ управления просеивающей машиной | 2020 |

|

RU2746722C1 |

Питатель для подачи измельченного табачного материала сигаретоделательной машины содержит бункер для измельченного табачного материала; первую разделяющую камеру и второй разделяющий путь для разделения измельченного табачного материала на нормальные частицы и отделенный материал, содержащий частицы большего размера, чем нормальные частицы, в процессе, когда измельченный табачный материал подают из бункера к табачной конвейерной ленте аппарата; отсеивающий конвейер для приема и передачи отделенного материала, выгружаемого из второго разделяющего пути, и разделения отделенного материала на крупные частицы, имеющие большие размеры, и средние частицы, имеющие меньшие размеры, чем крупные частицы; и циклон для приема средних частиц с отсеивающего конвейера, причем посредством циклона отделяют возвращаемые компоненты, соответствующие нормальным частицам, от средних частиц и возвращают возвращаемые компоненты в бункер. Изобретение обеспечивает создание питателя для подачи измельченного табачного материала сигаретоделательной машины, посредством которого повышают эффективность использования возвращаемых компонентов без ухудшения запаха и вкуса сигарет. 8 з.п. ф-лы, 6 ил.

1. Питатель сигаретоделательной машины для подачи измельченного табачного материала, содержащий:

подающий путь для подачи измельченного табачного материала к табачной конвейерной ленте сигаретоделательной машины;

разделяющее средство для разделения измельченного табачного материала в процессе подачи измельченного табачного материала на нормальные частицы, имеющие желаемые размеры, и отделяемый материал, содержащий частицы большего размера, чем нормальные частицы; и

собирающий путь для приема отделенного материала от разделяющего средства и передачи отделенного материала в центральный пылесборник;

причем указанное разделяющее средство содержит:

отсеивающий конвейер для приема и передачи отделенного материала; при этом указанный отсеивающий конвейер в процессе передачи отделенного материала разделяет отделенный материал на крупные частицы, имеющие большие размеры, и средние частицы меньшего размера, чем крупные частицы; и возвращает крупные частицы в указанный собирающий путь;

возвращающий путь для приема средних частиц с отсеивающего конвейера и возврата средних частиц в указанный подающий путь; и

сепаратор, расположенный в указанном возвращающем пути, причем указанный сепаратор разделяет средние частицы на возвращаемые компоненты, соответствующие нормальным частицам, и собираемые компоненты, отличающиеся от возвращаемых компонентов, и подает собираемые компоненты в указанный собирающий путь.

2. Питатель по п.1, в котором указанное сито содержит:

поверхность сита; и

множество ячеек сита, распределенных по поверхности сита, причем ячейки сита выступают от поверхности сита и содержат: отверстия, обращенные по направлению передачи отделенного материала, и нижние поверхности, продолжающиеся от отверстий в сторону перед ними по ходу передачи и наклоненные вниз.

3. Питатель по п.2, в котором

указанный отсеивающий конвейер содержит сито и источник вибрации; и

посредством указанного источника вибрации сообщают вибрацию указанному ситу так, что указанное сито перемещается медленнее назад, чем вперед, если смотреть в направлении передачи отделенного материала.

4. Питатель по п.3, в котором

указанный источник вибрации содержит пару виброцилиндров.

5. Питатель по п.2, в котором

каждая из указанных ячеек сита содержит приподнятую верхнюю часть для образования отверстия, причем приподнятая верхняя часть выполнена в виде треугольника, сужающегося от отверстия в сторону перед ними по ходу передачи.

6. Питатель по п.5, в котором

указанные ячейки сита распределены с образованием множества рядов, продолжающихся параллельно друг другу в направлении передачи, причем смежные ряды указанных ячеек сита смещены относительно друг друга в направлении передачи.

7. Питатель по п.6, в котором

указанные ячейки сита в одном ряду расположены непрерывно в направлении передачи.

8. Питатель по п.6, в котором

указанное сито дополнительно содержит секцию, расположенную спереди по ходу, и секцию, расположенную дальше по ходу, если смотреть в направлении передачи; при этом секции, расположенные спереди по ходу и дальше по ходу, имеют заданную относительную плотность отверстий, соответственно, причем относительная плотность отверстий в секции, расположенной дальше по ходу, больше относительной плотности отверстий в секции, расположенной спереди по ходу.

9. Питатель по п.1, в котором

указанный возвращающий путь соединен с указанным подающим путем спереди по ходу от указанного разделяющего средства.

| JP 3168077 А, 19.07.1991 | |||

| JP 4320674 А, 11.11.1992 | |||

| ДОЗИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ПОДАЧИ И УПЛОТНЕНИЯ ТАБАКА | 2001 |

|

RU2191528C2 |

| Устройство для подачи табака к сигаретным машинам | 1972 |

|

SU449463A3 |

| УСТРОЙСТВО для ПОДАЧИ ТАБАКА В КАНАЛЫ ПРЕССУЮЩЕГО МЕХАНИЗМА ПАПИРОСОНАБИВНЫХ МАШИН | 0 |

|

SU191386A1 |

| RU 96118363 A, 27.11.1998. | |||

Авторы

Даты

2010-05-10—Публикация

2007-02-13—Подача