Изобретение относится к области цветной металлургии, а именно к переработке отвальных алюминиевых шлаков, и может быть использовано на предприятиях вторичной цветной металлургии.

Известен аналог - способ переработки металлургических шлаков и технологическая линия (варианты) для его осуществления (источник информации патент RU №2377324) содержащий, как и в заявленной поточной лини для переработки алюминиевых шлаков бункер, ленточный питатель, щековую дробилку, конвейер с барабанным железоотделителем.

Недостатки заключаются в том, что: - в способе переработки металлургических шлаков и технологической линии (варианты) для его осуществления нет системы пылегазоочистки,

- в способе переработки металлургических шлаков и технологической линии (варианты) для его осуществления много технологического оборудования, система громоздкая, сложная в обслуживании и управлении, поэтому имеет низкую надежность.

Из-за перечисленных выше недостатков невозможно получить технический результат.

Известен аналог - поточная линия для переработки шлаков от плавки алюминиевых сплавов (источник информации авторское свидетельство СССР №287303), содержащая, как и заявленной поточной линии для переработки алюминиевых шлаков, бункер, транспортеры, грохот, щековую дробилку.

Недостатки заключаются в том, что:

- в поточной линии для переработки шлаков от плавки алюминиевых сплавов нет системы пылегазоочистки;

- в поточной линии для переработки шлаков от плавки алюминиевых сплавов много технологического оборудования, система сложная в обслуживании и управлении, поэтому имеет низкую надежность.

Ввиду указанных выше недостатков невозможно получить технический результат.

Ближайшим аналогом (прототипом) является поточная линия для переработки алюминиевых шлаков (источник информации патент SU 1167224), содержащая, как и в заявленной поточной линии для переработки алюминиевых шлаков бункер с питателем, ленточный конвейер с электромагнитным шкивом, классификатор, а также систему пылеулавливания.

Недостатки заключаются в том, что:

- в поточной линии для переработки алюминиевого шлака много технологического оборудования, система громоздкая, сложная в обслуживании и управлении, поэтому имеет низкую надежность.

- в поточной линии для переработки алюминиевого шлака имеется система пылеулавливания, но нет системы газоочистки;

Из-за перечисленных выше недостатков невозможно получить технический результат.

Задачей изобретения является создание надежной, с высокой степенью механизации, оснащенной эффективной установкой пылегазоочистки поточной линии для переработки алюминиевых шлаков, имеющей: общий загрузочный бункер, оснащенный двумя пневмовибраторами с питателем и классификатором и три идентичные ветви по переработки шлака первую, вторую и третью, при этом в каждой имеется два ленточных конвейера, щековая дробилка, поворотный вибросклиз на стойке для загрузки шлака в роторный измельчитель шлака, роторный измельчитель шлака, два вибросита, ленточный транспортер, два ленточных конвейера, причем один с барабанным магнитным сепаратором (электромагнитным шкивом), вибросито.

Технический результат - разработанная поточная линия для переработки алюминиевых шлаков, является надежной, высокопроизводительной с высокой степенью механизации, оснащенной эффективной установкой пылегазоочистки и имеющей: общий загрузочный бункер, оснащенный двумя пневмовибраторами с питателем и классификатором и три идентичные ветви по переработки шлака первую, вторую и третью, при этом в каждой имеется два ленточных конвейера, щековая дробилка, поворотный вибросклиз на стойке для загрузки шлака в роторный измельчитель шлака, роторный измельчитель шлака, два вибросита, ленточный транспортер, два ленточных конвейера, причем один с барабанным магнитным сепаратором (электромагнитным шкивом), вибросито.

Указанный технический результат достигается за счет того, что в поточной линии для переработки алюминиевого шлака содержащей бункер с питателем, ленточный конвейер с электромагнитным шкивом, классификатор, а также систему пылеулавливания, классификатор выполнен в виде грохота, который установлен за бункером с питателем и имеющий три полотна с ячейками: верхнее - 140 мм, среднее 100 мм, нижнее - 70 мм, причем с нижнего полотна шлак, имеющий размеры менее 70 мм попадает в ниже расположенный под полотном бункер, из которого высыпается на ленточный конвейер третьей ветви, а с нижнего полотна шлак, имеющий размеры менее 100, но более 70 мм попадают на ленточный конвейер второй ветви, со среднего полотна шлак, имеющий размеры менее 140, но более 100 мм попадает на ленточный конвейер первой ветви поточной линии. Классификатор позволяет сортировать шлак по размерам кусков и направлять его в соответствующие ветви поточной линии для переработки алюминиевого шлака.

При этом, загрузка перерабатываемого алюминиевого шлака в общий загрузочный бункер, оснащенный двумя пневмовибраторами с питателем и классификатором производится мостовым краном грузоподъемностью 3тс, причем удаление кусков шлака с размерами более 140 мм с верхней решетки классификатора производится с помощью поворотного крана на колонне в технологическую тару, которая после наполнения ее шлаком подается мостовым краном грузоподъемностью 3тс в плавильное отделение на переплавку.

Более того, в состав поточной линии для переработки алюминиевых шлаков, вводятся три щековые дробилки с высокими эксплуатационными характеристиками и надежностью в работе, так как конструкция простая, оснащена мощным двигателем 90 кВт, имеет высокий коэффициент дробления и позволяет получать на выходе с первой ветви поточной линии для переработки алюминиевого шлака (далее поточной линии) кусочки шлака размером до 25 мм, со второй размером до 20 мм и с третьей размером до 15 мм. Три ветви поточной линии с установленными в них тремя шековыми дробилками делает поточную линию высокопроизводительной.

Следует отметить, что роторный измельчитель содержит вращающуюся вокруг оси посредством электрического привода стальную колбу, размещенную на поворотной раме, которая в рабочем положении оперта на ее переднюю и заднюю опоры, при этом стальная колба сварена из износостойкой стали марки Сталь 09Г2С с двумя опорными кольцами, каждое из которых оперто на два ролика, причем стальная колба имеет на внутренней поверхности восемь приваренных стальных ребер из износостойкой стали марки Сталь 09Г2С и загрузочное отверстие закрываемое крышкой из износостойкой стали, к каждому стальному ребру приварены на расстоянии 500 мм друг от друга четырехзвенные отрезки цепи с приваренными на конце звездочками отлитыми из износостойкой стали марки Сталь 09Г2С.Звездочки и цепи при вращении стальной колбы с силой ударяют по кусочкам шлака и измельчают их на частицы с размерами до 2 мм.

Более того, на колонне, установленной слева от роторного измельчителя, размещен механизм поворота крышки роторного измельчителя, причем в колонне поворачивается на угол 100° от гидроцилиндра вал с закрепленным на нем кронштейном и приваренной на конце его крышкой. Гидравлический привод подвода и отвода крышки от колбы роторного измельчителя позволяет плавно и надежно закрывать и открывать загрузочное отверстие стальной колбы.

Существенно отметить, что привод вращения стальной колбы роторного измельчителя закреплен на поворотной раме и состоит из электродвигателя, редуктора и зубчатого колеса, который входит в зацепление с зубчатым венцом, закрепленным на стальной колбе. Привод вращения стальной колбы обладает высокой надежностью в работе.

Вместе с тем, в состав поточной линии для переработки алюминиевых шлаков, вводится устройство для загрузки шлака в стальную колбу, которое состоит из ленточного конвейера, поворотного вибросклиза, вращающегося на стойке и имеющего два фиксированных положения: когда край склиза находится в стальной колбе и когда он выведен из стальной колбы. Устройство для загрузки шлака в стальную колбу отличается простотой конструкции и надежностью в работе.

Кроме того, отделение пылевидного шлака и немагнитных включений, находящихся в шлаке происходит на трех вибрационных ситах с размерами сит 1300×1200 мм и размерами ячеек 2 мм, причем каждое вибрационное сито имеет два полотна, выполненных из нержавеющей стали. Включение в состав поточной линии трех вибрационных сит с полотнами из нержавеющей стали позволяет добиться высокой производительности и увеличения срока службы вибрационных сит и в целом поточной линии.

Наконец, поточная линия для переработки алюминиевых шлаков снабжена системой пылегазоочистки, состоящей из трех идентичных секций, обединенных в единую конструкцию, в каждой секции размещены две поворотные решетки и шесть рукавных фильтров, при этом блок пылегазоочистки меет обслуживающую площадку и лестницу, причем, в состав системы пылегазоочистки входит дымосос ДН-10, трех секционный блок пылегазоочистки при этом трех секционный блок пылегазоочистки имеет производительность по очищаемому газу 25 600 м3/час, степень очистки по фтористому водороду 64%, степень очистки по окиси меди 84%, степень очистки по окиси углерода 86%, степень очистки по окиси азота 84%, степень очистки по окиси алюминия 81%, степень очистки по пыли 72%, уровень звука не более 75 ДБА. Предложенная конструкция поточной линии для переработки алюминиевых шлаков отличается надежностью, высокой степенью механизации и эффективной системой пылегазоочистки.

На представленных десяти фигурах изображена поточная линия, а также ее отдельные устройства.

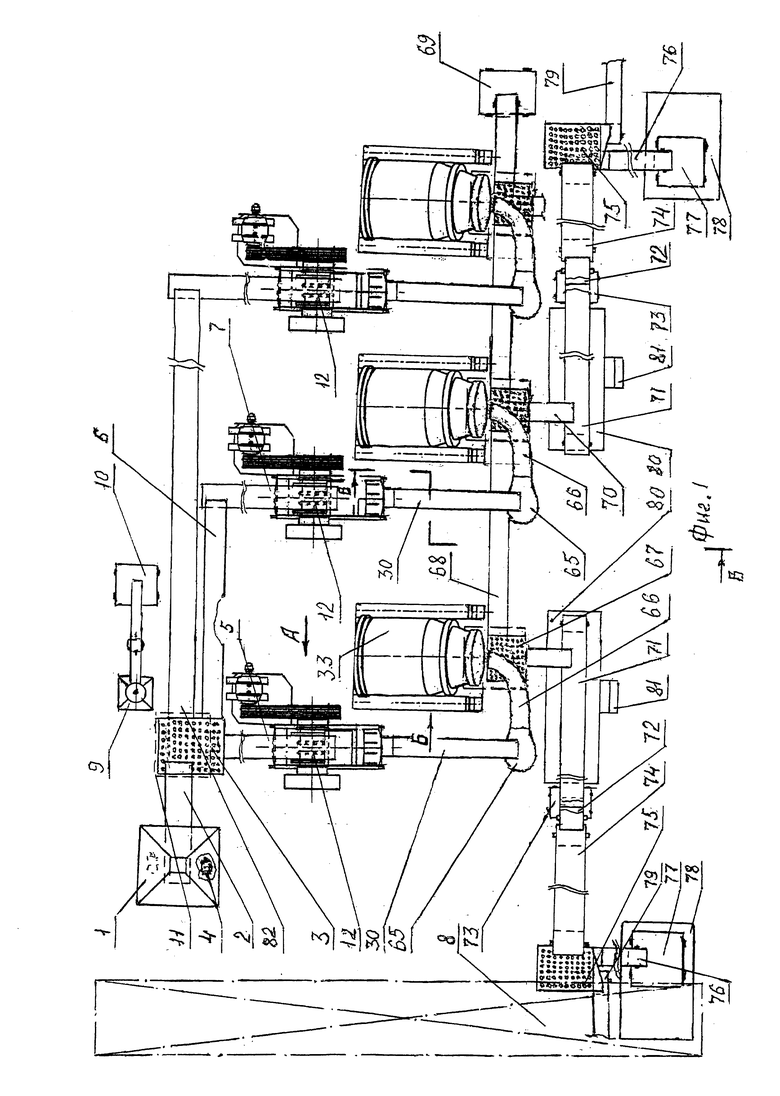

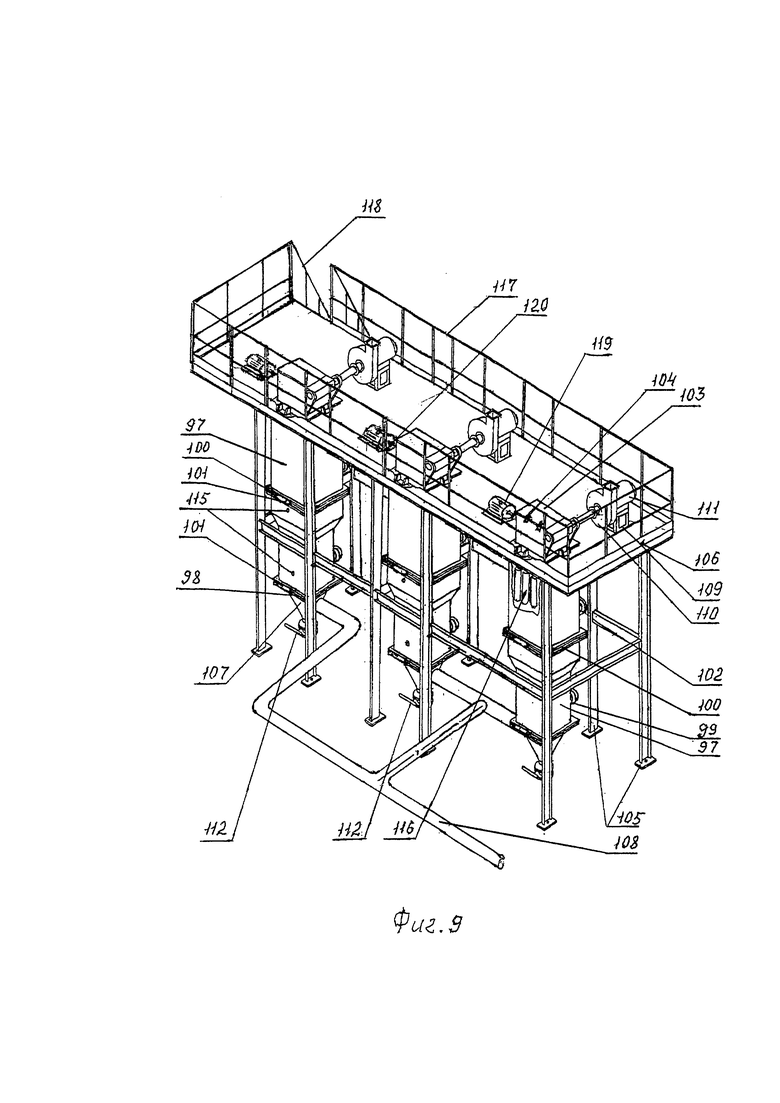

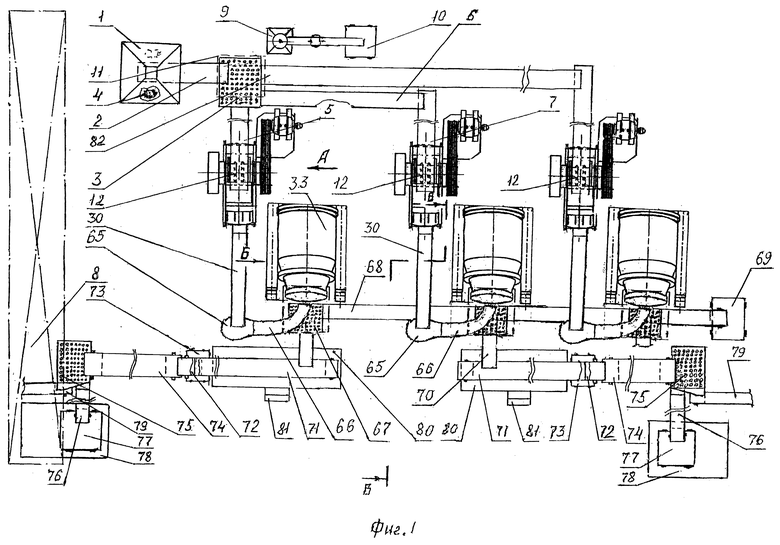

На фиг. 1. Вид в плане поточной линии для переработки алюминиевых шлаков (не показан механизм поворота крышки роторного измельчителя и два конвейера третьей линии)

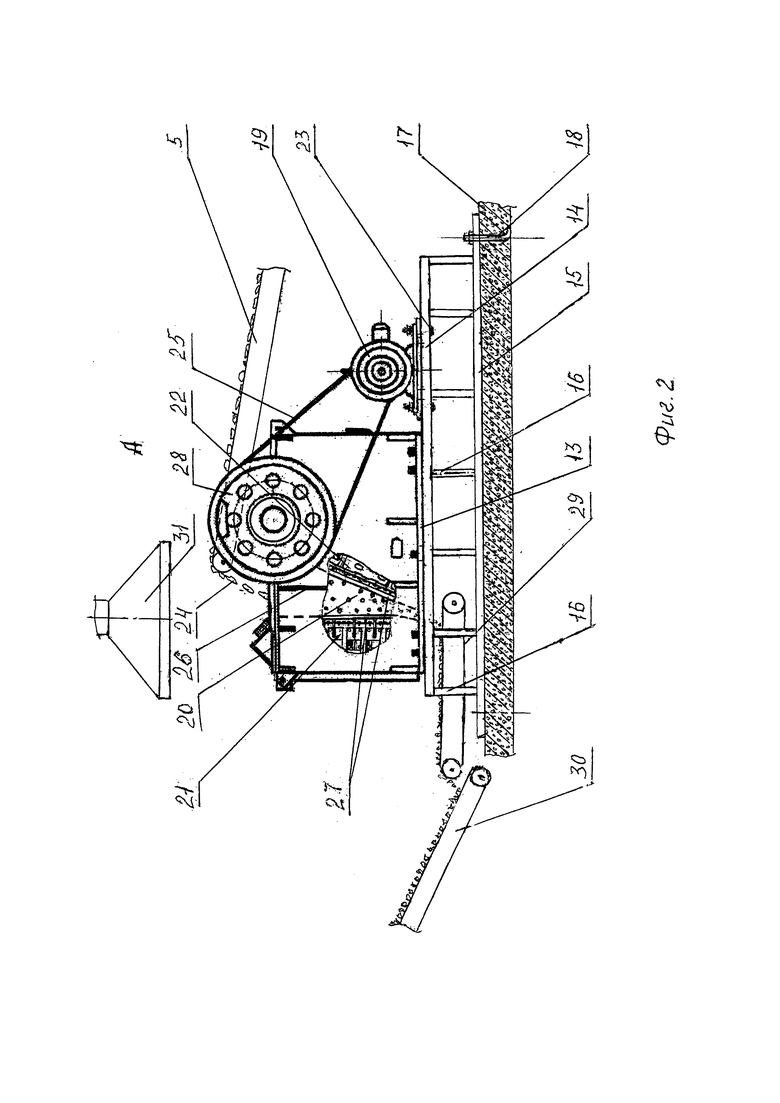

На фиг. 2. Вид А щековой дробилки.

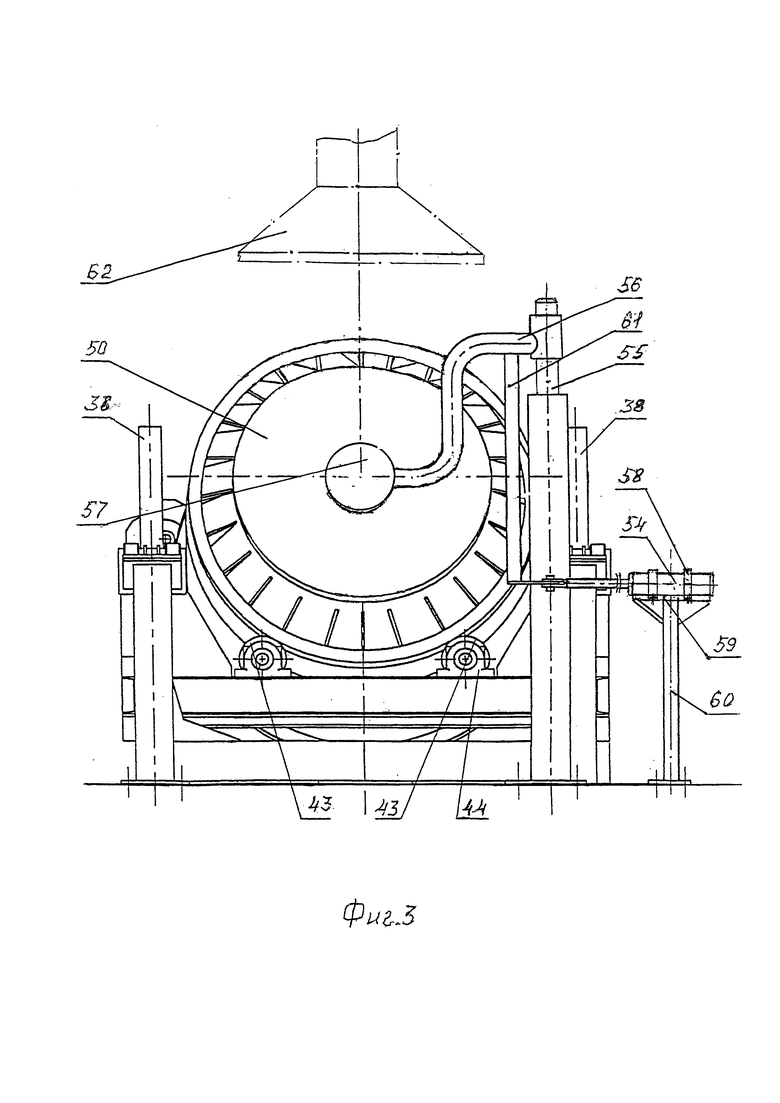

На фиг. 3. Фронтальный вид роторного измельчителя.

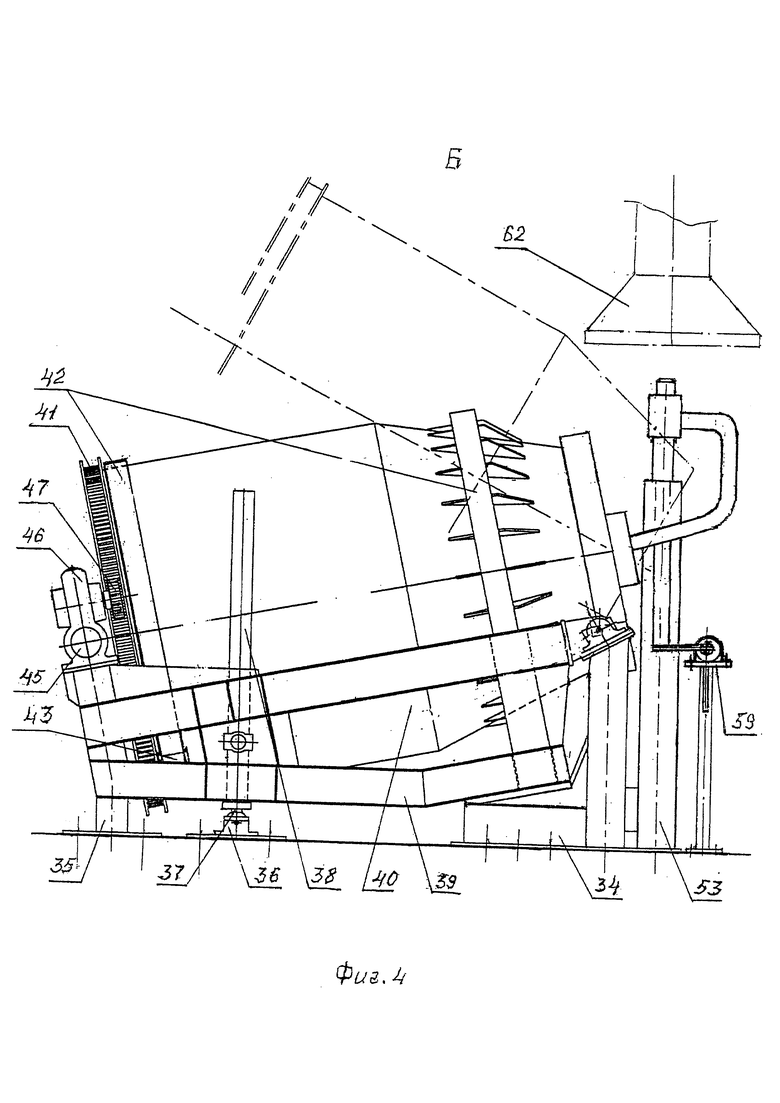

На фиг. 4. Вид Б роторного измельчителя.

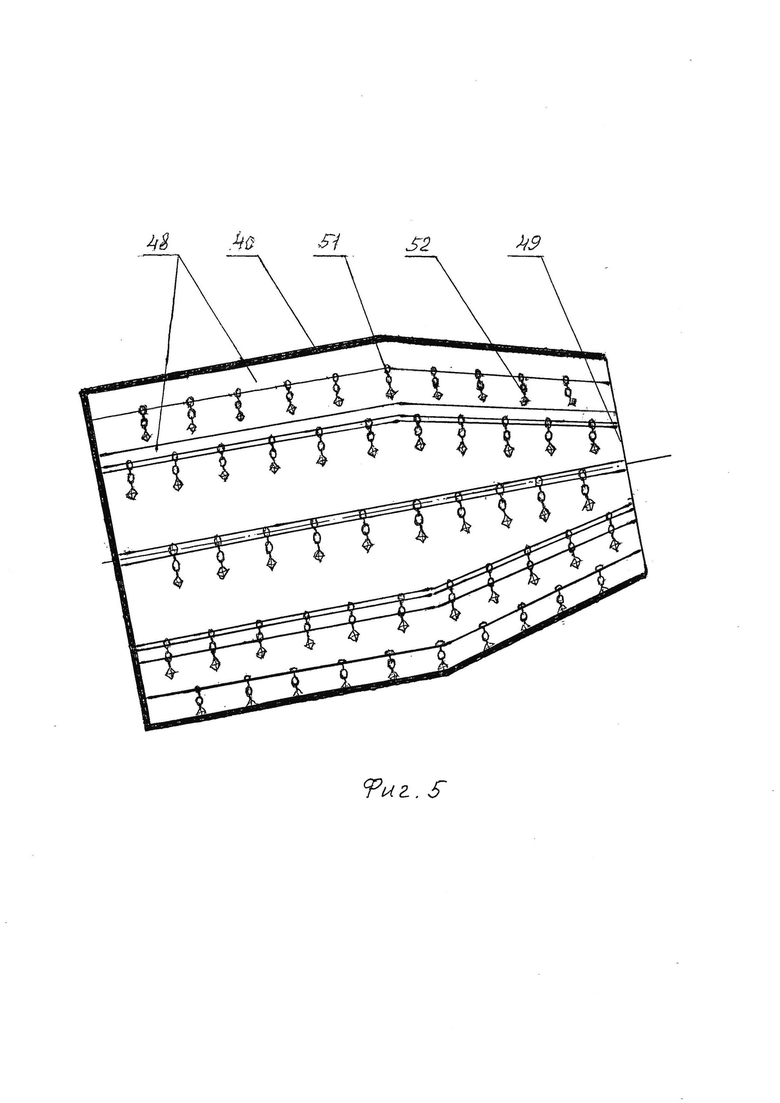

На фиг. 5. Продольный разрез колбы роторного измельчителя.

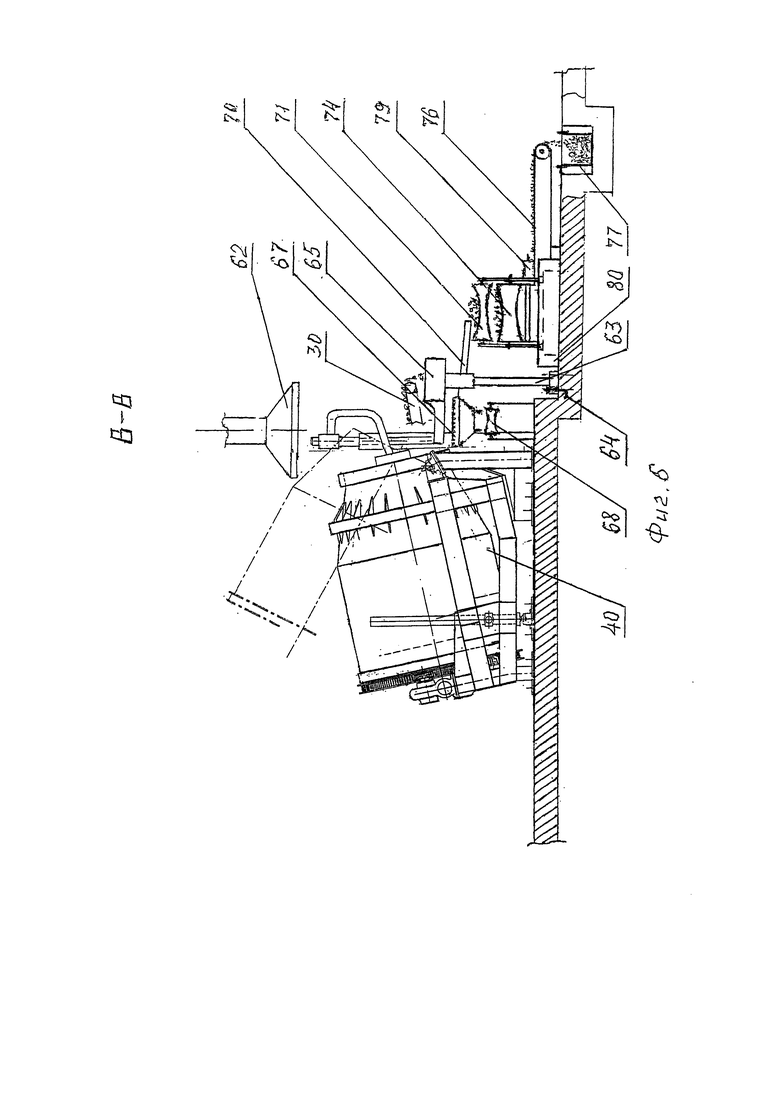

На фиг. 6. Разрез В-В поточной линии для переработки алюминиевых шлаков.

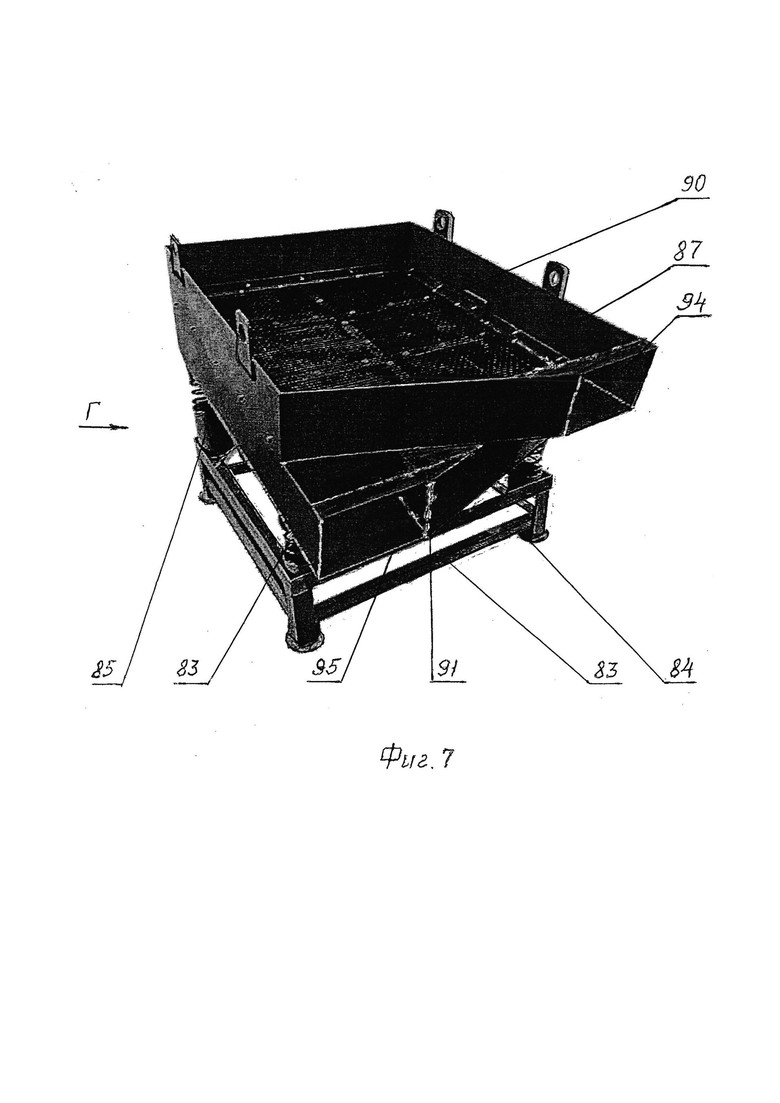

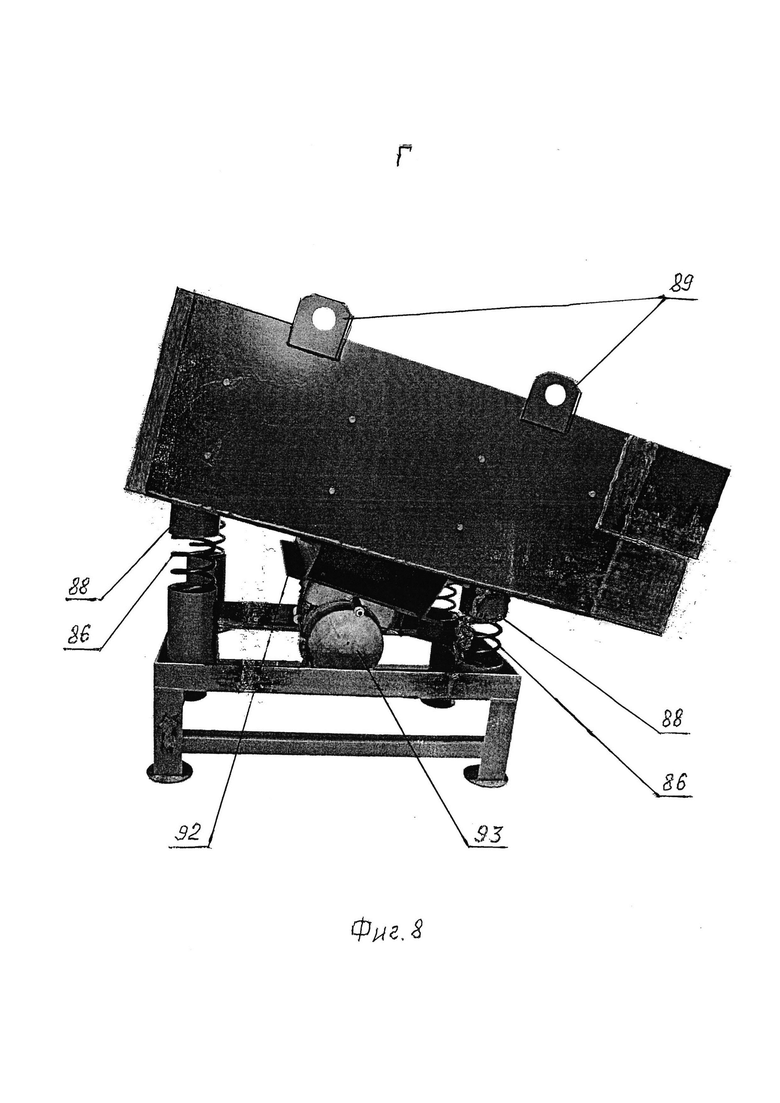

На фиг. 7. Вибросито.

На фиг. 8. Вид Г вибросита.

На фиг. 9. Трех секционный блок пылегазоочистки.

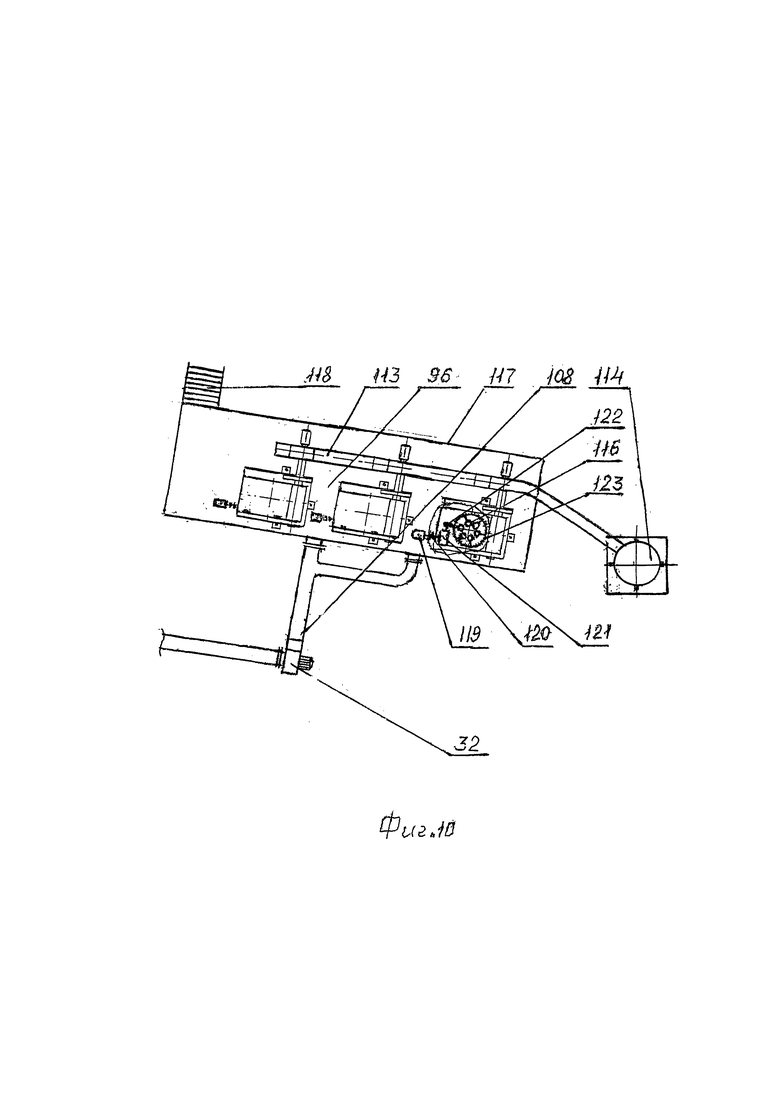

На фиг. 10. Вид в плане системы пылегазоочистки с дымососом и дымовой трубой.

Актуальность работы.

Одним из методов получения алюминия из вторичного сырья является плавка лома и отходов под слоем флюса и без использования флюса. При этом образуются шлаки, содержащие алюминий и другие ценные компоненты, которые направляются в отвал. Такие шлаки относятся к 4 классу опасности. Под действием осадков содержащиеся в шлаках хлориды выщелачиваются, засоляют почву, отравляют водоемы и грунтовые воды. В процессе разложения шлаков выделяются также такие вредные газы, как аммиак, сероводород и ряд других, которые загрязняют атмосферу. Наибольшую опасность представляют мелкодисперсные пылевидные частицы, которые легко поднимаются ветром и переносятся на значительные расстояния, загрязняя атмосферу, почву и водоемы. Это наносит экологический вред окружающей среде и экономический ущерб народному хозяйству. Актуальность проблемы переработки шлаков обусловлена возможностью вернуть в хозяйственный оборот тысячи тонн металла, теряемых в настоящее время с отвалами, а так же решить важнейшую экологическую проблему. Разработано множество механических, гидрометаллургических, пирометаллургических способов переработки отвальных алюмосодержащих шлаков, однако они до сих пор не реализованы в промышленном объеме, так как не предусматривают комплексную переработку всех составляющих шлака.

Предлагаемая конструкция поточной линии для переработки алюминиевых шлаков (далее поточной линии) состоит из общего загрузочного бункера 1 с питателем 2 и классификатором 3 фиг. 1. Общий загрузочный бункер 1 снабжен двумя пневмовибраторами 4, которые предотвращают зависание шлака в бункере 1. Классификатор 3 изготовлен в виде грохота, который установлен за бункером 1 с питателем 2. Классификатор имеет три полотна с ячейками: первое верхнее - 140 мм, второе - 100 мм, третье - 70 мм, причем с нижнего полотна шлак, имеющий размеры менее 70 мм попадает в ниже расположенный под полотном бункер (не показан). Классификатор позволяет сортировать шлак по размерам кусков и направлять его в соответствующие ветви поточной линии для переработки алюминиевого шлака.

Через ячейки первого верхнего полотна классификатора 3 шлак размерами кусков менее 140 мм, но более 100 мм ссыпается на второе полотно, из которого высыпается на ленточный конвейер 5. Шлак с размерами кусков менее 100, но более 70 мм через ячейки второго полотна классификатора 3 ссыпается на третье полотно классификатора, далее пересыпается на ленточные конвейеры 6,7 второй ветви поточной линии. Шлак с размерами кусков до 70 мм ссыпается через ячейки третьего полотна в бункер (не показан), расположенный под классификатором 3.

При этом загрузка перерабатываемого алюминиевого шлака в общий загрузочный бункер 1 с питателем 2 и классификатором 3 производится мостовым краном 8 грузоподъемностью 3 тс. Удаление кусков шлака с размерами более 140 мм с первого верхнего полотна классификатора 3 производится с помощью поворотного крана 9 на колонне в технологическую тару 10, при этом наполненная технологическая тара 10 со шлаком подается мостовым краном 8 в плавильное отделение на переплавку. Выделяющаяся при работе классификатора 3 пыль и газы попадают в зонт 11 и удаляются на пылегазоочистку. Вначале разберем конструкции основных видов технологического оборудования, входящего в состав поточной линии.

Одним из главных видов оборудования поточной линии является сконструированная автором щековая дробилка 12, имеющая массивное стальное основание 13, отлитое из стали 45 Л, которое закреплено на стальной раме, состоящей из верхней 14, нижней 15 стальных плит и приваренных к ним вертикальных стоек 16. Нижняя 15 плита стальной рамы крепится в бетонном основании 17 восемью фундаментными болтами 18 фиг. 1, 2. На стальной раме крепится электродвигатель 19 привода. Камера дробления 20 устроена в форме клина, она образована двумя дробящими поверхностями, так называемыми "щеками". Одна из щек дробилки неподвижная 21, а вторая подвижная 22 щека крепится на шатуне (не показан), обеспечивающем перемещение верхнего края подвижной 22 щеки так, что последняя совершает качающееся движение. Следует отметить, что ввиду большой мощности двигателя привода щековой дробилки, его крепят на стальной раме четырьмя болтами поз.23, четырьмя пружинными шайбами (не обозначены), четырьмя гайками (не обозначены). Основной принцип работы щековой дробилки достаточно прост. Шлак, подлежащий дроблению подается в камеру дробления 20 сверху конвейером 5 желобчатой формы. Благодаря клинообразной форме камеры дробления 20 куски шлака 24 изначально располагаются по высоте камеры дробления 20.

Вал шатуна (не показан) приводится во вращение через клиноременную передачу 25 от электрического двигателя 19 мощностью 90 кВт. В процессе сближения щек, на ходе сжатия, куски шлака 24 дробятся, при отходе подвижной щеки 22 (холостой ход) раздробленные куски шлака 24 продвигаются вниз под действием силы тяжести. Как только размеры кусков шлака 24 достигают заданного значения (уменьшаются до размера выходной щели), они покидают камеру дробления 20, а на их место опускаются более крупные куски шлака 24. Затем цикл повторяется.

Конструкция подвижной щеки 22 предусматривает возможность регулировки положения нижнего края по горизонтали. В первой ветви щековой дробилки 12 отрегулировано положение нижнего края по горизонтали 25 мм. Таким образом, осуществляется фиксация размера щели выходного отверстия, определяющая максимальную крупность дробимого материала на выходе из щековой дробилки 12. Боковые стенки 26 камеры дробления 20 щековой дробилки 12 в процессе дробления не участвуют фиг. 1, 2. Существенно отметить, что наиболее изнашиваемыми частями дробилки являются щеки, их изготавливают из стали 45Л, причем рабочая поверхность щек футеруется плитами 27 из высокомарганцевой стали 110Г13Л. Плиты 27 имеют рифления, что облегчает дробление кусков шлака 24. Эксцентриковый вал и ось (не показаны) подвижной щеки 22 делают из стали 40Х. Маховик 28 дробилки 12 отливают из чугуна марок СЧ 21. Дробленый шлак 24 высыпается из дробилки 12 и попадает на конвейер 29 желобчатой формы и далее на конвейер 30 фиг. 1, 2. Выделяющаяся в процессе работы дробилки 12 пыль и газы попадают в зонт 31 и удаляются дымососом ДН -10 поз. 32 фиг. 2, 10.

Отличительными особенностями разработанной щековой дробилки 12 служат ее высокие эксплуатационные характеристики и надежность в работе:

• дробилка оснащена мощным и надежным двигателем;

• простота конструкции обеспечивает простое и эффективное использование и обслуживание;

• большой срок эксплуатации, причем обеспечивается стабильная работа агрегата в течении всего срока эксплуатации;

• высокий коэффициент дробления позволяет получать на заключительном этапе минимальный размер кусков шлака.

Три ветви первая, вторая и третья поточной линии с установленными в них тремя шековыми дробилками делает поточную линию высокопроизводительной.

Предлагаемый роторный измельчитель 33, сконструированный автором предназначен для измельчения алюминиевого шлака с размерами кусков 25 мм до частиц размером до 2 мм фиг. 1,3, 4,6.

Роторный измельчитель 33 имеет переднюю 34, и заднюю 35 тумбы, которые крепится к фундаменту роторного измельчителя 33 восемью анкерными болтами (не показаны). На фундаменте установлены: правая (не видно за фиг. 4) и левая 36 опоры шарниров, правый (не видно за фиг. 4) и левый 37 штоки гидроцилиндров 38 механизма подъема печи. С правой (не видно) и левой 36 опорами шарниров шарнирно соединена поворотная рама 39, которая в рабочем положении опирается на переднюю 34 и заднюю 35 тумбы. На поворотной раме 39 смонтированы: стальная колба 40 с закрепленным на ней зубчатым венцом 41 и двумя опорными кольцами 42, причем каждое опорное кольцо 42 опирается на два опорных ролика 43, закрепленных в подшипниках 44 фиг. 3, 4. Поворотная рама 39 сварная. Стальная колба 40 сварена из износостойкой стали марки Сталь 09Г2С и вращается вокруг своей оси. Привод вращения стальной колбы 40 закреплен на поворотной раме 39 и состоит из электродвигателя 45, редуктора 46 и зубчатого колеса 47, который входит в зацепление с зубчатым венцом 41, закрепленным на стальной колбе 40. При этом стальная колба 40 имеет на внутренней поверхности восемь приваренных стальных ребр 48 из износостойкой стали марки Сталь 09Г2С и загрузочное отверстие 49 закрываемое крышкой 50 фиг.3,5. При вращении стальной колбы 40 вокруг оси кусочки шлака трутся друг о друга и падают с высоты 3 метра (внутренний диаметр колбы) измельчаясь при этом. Для эффективного измельчения кусочков шлака к каждому стальному ребру 48 приварены на расстоянии 500 мм друг от друга четырехзвенные отрезки цепи 51 с приваренными на конце звездочками 52 отлитыми из износостойкой стали марки Сталь09Г2С. Звездочки 52 и цепи 51 при вращении стальной колбы 40 с силой ударяют по кусочкам шлака измельчают их на частицы с размерами до 2 мм. Более того, на колонне 53, установленной слева от роторного измельчителя 33, размещен механизм поворота крышки 50, причем в колонне 53 поворачивается на угол 100° от гидроцилиндра 54 вал 55 с закрепленным на нем кронштейном 56 и приваренным на конце его стальным диском 57, который также приварен к крышки 50 фиг. 3, 4. На фиг. 1, чтобы не загромождать чертеж, не показан механизм поворота крышки 50. К фундаменту четырьмя анкерными болтами (не показаны) крепится колонна 53 механизма поворота крышки 50. Гидравлический цилиндр 54 находится в двух обоймах 58, которые крепится болтами и гайками (не показаны) к стальной плите 59, а стальная плита 59 приварена к стойке 60, последняя закреплена фундаментными болтами (не показаны) в бетонном полу цеха. Шток гидроцилиндра 54 шарнирно связан с тягой 61, которая приварена к кронштейну 56. Таким образом, привод подвода и отвода крышки 50 от стальной колбы 40 роторного измельчителя 33 позволяет плавно и надежно закрывать и открывать загрузочное отверстие 49 стальной колбы.

Гидроцилиндры 38 механизма подъема роторного измельчителя 33 и гидроцилиндр 54 механизма поворота крышки 50 роторного измельчителя 33 работают от гидронасосной станции (не показана).

Выделяющиеся при загрузке в роторный измельчитель 33 и выгрузке пыль и газы попадают в зонд аспирации 62 и далее проходят очистку от вредных веществ и пыли в системе пылегазоочистки.

Вместе с тем, в состав поточной линии вводится устройство для загрузки шлака в стальную колбу 40, которое состоит из ленточного конвейера 30, поворотного вибросклиза, вращающегося на стойке 63 и имеющего два фиксированных положения: когда край склиза находится в стальной колбе 40 и когда он выведен из стальной колбы 40 фиг. 1, 6. Стойка 63 закреплена в бетонном полу цеха четырьмя фундаментными болтами 64. Вибросклиз состоит из стальной сварной загрузочной чаши 65 и приваренного к ней стального склиза 66, на котором закреплен вибратор (не показан). Устройство для загрузки шлака в стальную колбу 40 отличается простотой конструкции и надежностью в работе.

После измельчения шлака в роторном измельчителе 33 он попадает на вибросито 67 с ячейками 2 мм, при этом частицы размером до двух мм просыпаются (большая часть) через ячейки и попадают на ленту конвейера 68 желобчатой формы и транспортируются им в технологическую тару 69. С полотна вибросита 67 непросеянные частицы шлака, металлические включения ссыпаются на ленточный конвейер 70, который подает их на ленточный конвейер 71. В конце ленточного конвейера 71 установлен магнитный сепаратор 72, поэтому магнитные детали: гайки, шайбы, болты, клапаны, шпильки и т.п., находящиеся в шлаке, притягиваются магнитным полем магнитного сепаратора 72 и на нижней ветви ленточного конвейера, когда магнитное поле ослабевает, отрываются и падают в технологическую емкость 73 фиг. 1 (на фиг. 6 она не показана). После заполнения емкости 73 она транспортируется краном 8 на склад и металл по мере накопления сдается во вторчермет. Немагнитный металл нержавеющая сталь, кусочки титановых сплавов, частички шлака по инерции падает на ленточный конвейер 74, которым транспортируется на полотно вибросита 75. Частицы шлака размером до двух мм просеиваются через верхнее полотно попадают на нижнее полотно, с которого попадают на ленточный транспортер 76, далее с него ссыпаются в технологическую емкость 77, установленную в приямке 78 и, которую краном подают на склад. Немагнитный материал нержавеющая сталь, кусочки титановых сплавов и т.д. с верхнего полотна вибросита 75 падает на ленточный транспортер 79, которым транспортируется в технологическую емкость (не показана), после заполнения технологической емкости (не показана) она транспортируется краном 8 на склад и сдается металл во вторчермет.

Следует отметить, что ленточный конвейер 71 установлен на постаменте 80, который имеет ступеньки 81, кроме того, чтобы не захломлять эскизы, не показаны зонты в местах пересылок шлака на первой, второй и третьей ветви поточной линии. Описанные процессы происходят одновременно во всех трех ветвях поточной линии. Существенно отметить, что нумерация оборудования следующая за конвейером 70 во всех трех линиях будет одинаковой. На третью ветвь поточной линии с классификатора 3 шлак транспортируется конвейером 82. Оборудование третьей ветви поточной линии показано частично. Вибросито 75, которое изготовлено сварщиком и слесарем по эскизам автора изображено на фиг. 7, 8.

Вибросито 75 сварено из листовой стали Сталь 20 и представляет сварную раму 83, которая установлена на четырех опорах, имеющих на концах приваренные стальные «пятаки» 84. По углам верхней части рамы 83 приварены четыре втулки 85, в которые вставлены четыре пружины 86. Корпус вибросита 87 имеет в нижней части приваренные четыре втулки 88, в которые входят четыре пружины 86. В верхней части корпус имеет четыре приваренные проушины 89, предназначенные для транспортировки вибросита. В верхней части корпуса закреплена сетка 90 с размером 1000×800 мм и имеющая ячейки 2 мм. На расстоянии 300 мм от верхней сетки 90 закреплено нижнее полотно 91 с гладкой поверхностью и с такими же габаритными размерами. В нижней части корпуса размещен на стальной раме 92 вибратор 93. Для выгрузки содержимого с сетки 90 служит верхнее выгрузочное окно 94, а для выгрузки измельченных частиц шлака размером до 2 мм в корпусе вибросита выполнено нижнее выгрузочное окно 95.

Технические характеристики вибросита.

Поточная линия для переработки алюминиевых шлаков снабжена системой пылегазоочистки, состоящей из трех идентичных секций, обединенных в единую конструкцию, в каждой секции размещены две поворотные решетки и 6 рукавных фильтров, при этом блок пылегазоочистки имеет обслуживающую площадку и лестницу, причем, в состав системы пылегазоочистки дымосос ДН-10 поз. 32, трех секционный блок пылегазоочистки при этом трех секционный блок пылегазоочистки имеет следующую характеристику: производительность по очищаемому газу 21 600 м3/час, степень очистки по фтористому водороду 64%, степень очистки по окиси меди 84%, степень очистки по окиси углерода 86%, степень очистки по окиси азота 84%, степень очистки по окиси алюминия 81%, степень очистки по пыли 72%, уровень звука не более 75 ДВА.

Очистка дымовых газов от вредных веществ и пыли происходит в трех секционном блоке пылегазоочистки 96, разработанным автором и изображенным на фиг. 9, 10, который имеет широкий спектр очищаемых вредных веществ. Каждая секция трех секционного блока пылегазоочистки 96 представляет собой сборный стальной прямоугольный в сечении корпус 97, в нижней части которого имеется нижняя поворотная загрузочная решетка 98 с отверстиями. Выше нижней поворотной загрузочной решетки 98 расположен нижний загрузочный патрубок 99 фиг. 9. В средней части стального корпуса 97 имеется верхняя поворотная загрузочная решетка 100 с отверстиями. Поворот решеток вокруг осей осуществляется с помощью рукояток 101, закрепленных на осях решеток. Выше верхней поворотной загрузочной решетки 100 расположен верхний загрузочный патрубок 102. Каждая крышка 103 секции выполнена с двумя петлями 104 и открывает и закрывает герметично корпус 97 и предназначена для обслуживания и ремонта пылегазоочистного блока 96. Трех секционный блок пылегазоочистки 96 опирается на десять опор 105, в верхней части к нему крепится обслуживающая площадка 106. Отработанный адсорбент и пыль собираются в конусной части 107 стального корпуса 97. Очищаемые газы подаются в блок пылегазоочистки по трубе 108 фиг. 9, 10. На обслуживающей площадке 106 закреплена рама 109, на которой установлена воздуходувка 110 с электродвигателем 111. Отработанный адсорбент, загрязненный пылью с нижней поворотной загрузочной решетки 98 и с верхней поворотной загрузочной решетки 100 с помощью рукояток 101 сбрасывается в конусную часть 107 стального корпуса 97, а затем, повернув ручку 112 отработанный адсорбент высыпается через нижнюю горловину стального корпуса 97 в тару (не показана) и увозится в отвал. Очищенные дымовые газы подаются по металлическому коробу 113 в дымовую трубу 114 и, далее в атмосферу фиг. 10. Для наблюдения за ходом процесса очистки дымовых газов в каждом стальном корпусе выполнены два глазка 115 фиг. 9. В качестве дымососа принят дымосос мод. ДН-10, который имеет рабочую температуру до 250°С. Трех секционный блок пылегазоочистки 96 имеет привод вращения рукавных фильтров 116, а также ограждение 117 обслуживающей площадки 106 и лестницу 118. Привод вращения рукавных фильтров каждой секции состоит из: электродвигателя 119, муфты 120, редуктора 121, на выходном валу которого закреплена шестеренка 122, которая входит в зацепление с зубчатым венцом 123, с приваренными внутри крючками (не показаны), на которых подвешены шесть рукавных фильтров 116 фиг. 9, 10.

Работа поточной линии происходит следующим образом. Со склада шлак подается в технологической емкости краном 8 в бункер 1, из которого питателем 2 доставляется в классификатор 3. Классификатор 3 позволяет направлять на ленточные конвейеры 5, 6, 82 желобчатой формы соответственно первой, второй и третьей ветви поточной линии шлак с размерами кусков 100 мм, 80 мм, 60 мм. Удаление кусков шлака с размерами более 100 мм с первого верхнего полотна классификатора 3 производится с помощью поворотного крана 9 на колонне в технологическую тару 10 при этом наполненная технологическая тара 10 со шлаком подается мостовым краном 8 грузоподъемностью 3тс в плавильное отделение на переплавку. Выделяющаяся при работе классификатора 3 пыль и газы попадают в зонт 11 и удаляются на пылегазоочистку. Далее куски шлака попадают в три щековые дробилки 12, в которых шлак измельчается до кусочков в первой линии 25 мм, во второй линии 20 мм и третьей линии 15 мм. Дробленый шлак 24 высыпается из щековой дробилки 12 и попадает на конвейер 29 желобчатой формы и далее на конвейер 30 фиг. 1, 2. Выделяющаяся в процессе работы дробилки 12 пыль и газы попадают в зонт 31 и удаляются дымососом ДН - 10 поз.32 фиг. 2, 10. С конвейера 30 шлак падает в загрузочную чашу 65, далее по склизу 66 попадает в роторный измельчитель 33. При вращении стальной колбы 40 вокруг оси кусочки шлака трутся друг о друга и падают с высоты 3 метра (внутренний диаметр колбы) измельчаясь при этом. Для эффективного измельчения кусочков шлака к каждому стальному ребру 48 приварены на расстоянии 500 мм друг от друга четырехзвенные отрезки цепи 51 с приваренными на конце звездочками 52 отлитыми из износостойкой стали….

Звездочки 52 и цепи 51 при вращении стальной колбы 40 с силой ударяют по кусочкам шлака измельчают их на частицы с размерами до 2 мм. После измельчения шлака в роторном измельчителе 33 он попадает на вибросито 67 с ячейками 2 мм, при этом частицы размером до двух мм просыпаются (большая часть) через ячейки и попадают на ленту конвейера 68 желобчатой формы и транспортируются им в технологическую тару 69. С полотна вибросита 67 непросеянные частицы шлака, металлические включения ссыпаются на ленточный конвейер 70, который подает их на ленточный конвейер 71. В конце ленточного конвейера 71 установлен магнитный сепаратор 72, поэтому магнитные детали: гайки, шайбы, болты, клапаны, шпильки и т.п., находящиеся в шлаке притягиваются магнитным полем магнитного сепаратора 72 и на нижней ветви ленточного конвейера, когда магнитное поле ослабевает, отрываются и падают в технологическую емкость 73 фиг.1 (на фиг.6 она не показана). После заполнения емкости 73 она транспортируется краном 8 на склад и металл по мере накопления сдается во вторчермет. Немагнитный металл нержавеющая сталь, кусочки титановых сплавов, частички шлака по инерции падает на ленточный конвейер 74, которым транспортируется на полотно вибросита 75. Частицы шлака размером до двух мм просеиваются через верхнее полотно попадают на нижнее полотно, с которого попадают на ленточный транспортер 76, далее с него ссыпаются в технологическую емкость 77, установленную в приямке 78 и, которую краном подают на склад. Немагнитный материал нержавеющая сталь, кусочки титановых сплавов и т.д. с верхнего полотна вибросита 75 падает на ленточный транспортер 79, которым транспортируется в технологическую емкость (не показана), после заполнения технологической емкости (не показана) она транспортируется краном 8 на склад и сдается металл во вторчермет. Очистка выделяющихся при работе газов от вредных веществ и пыли происходит в трех секционном блоке пылегазоочистки 96 в «кипящем слое» адсорбентом активированным углем, селикагелем, березовым углем, пыль оседает на внешней поверхности вращающихся рукавных фильтров и стряхивается импульсом сжатого воздуха. Пыль и отработанный адсорбент: активированный уголь, березовый уголь, селикагель в дальнейшем увозятся в отвал. Адсорбент на решетки загружается два раза в неделю.

Экспериментальная установка была изготовлена в мае 2018 года и установлена на ООО «ПензВторСырье», причем работает стабильно, надежно.

Шлак со склада отгружается строительным организациям, которые используют его как наполнитель при изготовлении панелей, тротуарной плитки и т.п., а также дорожным организациям для строительства дорог. Разработанная поточная линии является надежной, отличается высокой степенью механизации, оснащена системой пылегазоочистки, которая имеет широкий спектр очищаемых вредных веществ и улучшает экологическую обстановку предприятия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для переработки алюминиевых шлаков | 2023 |

|

RU2805087C1 |

| Поточная линия для переработки алюминиевых шлаков | 2017 |

|

RU2660432C1 |

| РОТОРНАЯ НАКЛОННАЯ ПЕЧЬ | 2015 |

|

RU2606349C1 |

| Роторная наклонная печь | 2020 |

|

RU2723854C1 |

| РОТОРНАЯ НАКЛОННАЯ ПЕЧЬ | 2012 |

|

RU2489659C1 |

| Роторная наклонная печь | 2020 |

|

RU2732257C1 |

| ВРАЩАЮЩАЯСЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ЦВЕТНЫХ МЕТАЛЛОВ | 2011 |

|

RU2458302C1 |

| ВРАЩАЮЩАЯСЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ЦВЕТНЫХ МЕТАЛЛОВ | 2016 |

|

RU2617082C1 |

| ВРАЩАЮЩАЯСЯ БАРАБАННАЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ЦВЕТНЫХ МЕТАЛЛОВ | 2013 |

|

RU2542033C2 |

| Вращающаяся плавильная печь для переработки отходов цветных металлов | 2018 |

|

RU2688067C1 |

Изобретение относится к области цветной металлургии, а именно к переработке отвальных алюминиевых шлаков и может быть использовано на предприятиях вторичной цветной металлургии. Поточная линия содержит бункер с питателем, конвейеры, электромагнитные шкивы, классификатор и систему пылеулавливания, при этом состоит из трех идентичных ветвей, соединенных с классификатором, каждая ветвь содержит щековую дробилку, роторный измельчитель шлака, вибросито, расположенное после роторного измельчителя шлака, с корпусом, первым верхним полотном и вторым нижним полотном, имеющими ячейки 2 мм, два ленточных конвейера для подачи шлака в щековую дробилку, два конвейера желобчатой формы для подачи дробленого в щековой дробилке шлака в загрузочное устройство роторного измельчителя шлака, два ленточных конвейера, причем один с электромагнитным шкивом, выполненным в виде барабанного магнитного сепаратора, вибросито, расположенное после электромагнитного шкива, имеющее ячейки размером 2 мм, верхнее и нижнее полотна, причем нижнее полотно выполнено с возможностью подачи шлака в техническую тару, ленточный транспортер, подающий немагнитный металл с верхнего полотна вибросита, расположенного после электромагнитного шкива, на склад, при этом система пылеулавливания выполнена в виде установки пылегазоочистки с трехсекционным блоком для очистки выделяющихся при работе поточной линии пыли и газов, при этом бункер с питателем снабжен двумя пневмовибраторами, для их загрузки шлаком при помощи крана, классификатор выполнен в виде грохота и имеет три полотна с ячейками: первое верхнее выполнено с размером ячейки, равным 140 мм, второе выполнено с размером ячейки, равным 100 мм, третье нижнее выполнено с размером ячейки, равным 70 мм, причем под нижним третьим полотном расположен бункер для просеивания шлака, при этом роторный измельчитель шлака содержит вращающуюся вокруг оси посредством электрического привода стальную колбу, размещенную на поворотной раме, которая в рабочем положении оперта на ее переднюю и заднюю опоры, и сваренную из износостойкой стали марки 09Г2С с двумя опорными кольцами, каждое из которых оперто на два ролика, при этом стальная колба имеет на внутренней поверхности восемь приваренных стальных ребер из износостойкой стали марки 09Г2С, причем к каждому стальному ребру приварены на расстоянии 500 мм друг от друга четырехзвенные отрезки цепи с приваренными на конце звездочками, отлитыми из износостойкой стали марки 09Г2С, причем стальная колба выполнена с загрузочным отверстием с расположенной на нем крышкой из износостойкой стали, имеющей механизм поворота. Технический результат – надежность и высокая производительность поточной линии. 6 з.п. ф-лы, 10 ил.

1. Поточная линия для переработки алюминиевых шлаков, содержащая бункер с питателем, конвейеры, электромагнитные шкивы, классификатор и систему пылеулавливания, отличающаяся тем, что содержит три идентичные ветви, соединенные с классификатором, каждая ветвь содержит щековую дробилку, роторный измельчитель шлака, вибросито, расположенное после роторного измельчителя шлака, с корпусом, первым верхним полотном и вторым нижним полотном, имеющими ячейки 2 мм, два ленточных конвейера для подачи шлака в щековую дробилку, два конвейера желобчатой формы для подачи дробленого в щековой дробилке шлака в загрузочное устройство роторного измельчителя шлака, два ленточных конвейера, причем один с электромагнитным шкивом, выполненным в виде барабанного магнитного сепаратора, вибросито, расположенное после электромагнитного шкива, имеющее ячейки размером 2 мм, верхнее и нижнее полотна, причем нижнее полотно выполнено с возможностью подачи шлака в техническую тару, ленточный транспортер, подающий немагнитный металл с верхнего полотна вибросита, расположенного после электромагнитного шкива, на склад, при этом система пылеулавливания выполнена в виде установки пылегазоочистки с трехсекционным блоком для очистки выделяющихся при работе поточной линии пыли и газов, при этом бункер с питателем снабжен двумя пневмовибраторами, для их загрузки шлаком при помощи крана, классификатор выполнен в виде грохота и имеет три полотна с ячейками: первое верхнее выполнено с размером ячейки, равным 140 мм, второе выполнено с размером ячейки, равным 100 мм, третье нижнее выполнено с размером ячейки, равным 70 мм, причем под нижним третьим полотном расположен бункер для просеивания шлака, при этом роторный измельчитель шлака содержит вращающуюся вокруг оси посредством электрического привода стальную колбу, размещенную на поворотной раме, которая в рабочем положении оперта на ее переднюю и заднюю опоры, и сваренную из износостойкой стали марки 09Г2С с двумя опорными кольцами, каждое из которых оперто на два ролика, при этом стальная колба имеет на внутренней поверхности восемь приваренных стальных ребер из износостойкой стали марки 09Г2С, причем к каждому стальному ребру приварены на расстоянии 500 мм друг от друга четырехзвенные отрезки цепи с приваренными на конце звездочками, отлитыми из износостойкой стали марки 09Г2С, причем стальная колба выполнена с загрузочным отверстием с расположенной на нем крышкой из износостойкой стали, имеющей механизм поворота.

2. Поточная линия по п. 1, отличающаяся тем, что каждая щековая дробилка выполнена неподвижной и оснащена двигателем 90 кВт.

3. Поточная линия по п. 1, отличающаяся тем, что устройство для загрузки шлака в роторный измельчитель состоит из ленточного конвейера, поворотного вибросклиза, состоящего из стальной сварной загрузочной чаши и приваренного к ней стального склиза, на котором закреплен вибратор, при этом вибросклиз выполнен с возможностью расположения в одном из двух фиксированных положений: при нахождении края склиза в стальной колбе или при выведенном крае склиза из стальной колбы.

4. Поточная линия по п. 1, отличающаяся тем, что привод вращения стальной колбы роторного измельчителя шлака закреплен на поворотной раме и состоит из электродвигателя, редуктора и зубчатого колеса, который выполнен с возможностью зацепления с зубчатым венцом, закрепленным на стальной колбе.

5. Поточная линия по п. 1, отличающаяся тем, что она содержит колонну, на которой размещен механизм поворота крышки стальной колбы, содержащий вал и кронштейн, при этом кронштейн закреплен на валу, который выполнен с возможностью поворота от гидроцилиндра на угол 100 градусов, а крышка приварена к кронштейну.

6. Поточная линия по п. 1, отличающаяся тем, что вибросита, расположенные после роторных измельчителей шлака, снабжены сеткой размером 1300×1200 мм, при этом каждое полотно вибросита выполнено из нержавеющей стали, а второе - нижнее полотно выполнено с гладкой поверхностью, причем для выгрузки содержимого с верхнего полотна в корпусе вибросита выполнено верхнее выгрузочное окно, а для выгрузки измельченных частиц шлака размером до 2 мм в корпусе вибросита выполнено нижнее выгрузочное окно.

7. Поточная линия по п. 1, отличающаяся тем, что трехсекционный блок установки газоочистки выполнен из трех идентичных блоков, объединенных в единую конструкцию, в каждом блоке размещены две поворотные решетки и шесть рукавных фильтров, при этом установка пылегазоочистки имеет обслуживающую площадку и лестницу, причем система пылегазоочистки снабжена дымососом ДН-10, при этом трехсекционный блок пылегазоочистки имеет производительность по очищаемому газу 25600 м3/час, степень очистки по фтористому водороду 64%, степень очистки по окиси меди 84%, степень очистки по окиси углерода 86%, степень очистки по окиси азота 84%, степень очистки по окиси алюминия 81%, степень очистки по пыли 72%, уровень звука не более 75 дБА.

| Поточная линия для переработки алюминиевых шлаков | 2023 |

|

RU2805087C1 |

| Защитное приспособление к цилиндрической трубке Кулиджа | 1929 |

|

SU13766A1 |

| Видоизменение желонки, описанной в патенте № 12639 | 1929 |

|

SU19586A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СЕПАРАЦИИ И СОРТИРОВАНИЯ ОТВАЛЬНЫХ МЕТАЛЛУРГИЧЕСКИХ И ЛИТЕЙНЫХ ШЛАКОВ | 1991 |

|

RU2018372C1 |

| Поточная линия для переработки алюминиевых шлаков | 2017 |

|

RU2660432C1 |

| CN 109576501 A, 05.04.2019 | |||

| KR 101095354 B1, 16.12.2011 | |||

| US 10799882 B2, 13.10.2020. | |||

Авторы

Даты

2024-06-26—Публикация

2023-10-23—Подача