Изобретение относится к конструкции технологической линии для изготовления лакокрасочного сырья, содержащей узел для измельчения исходного сырья с помощью барабанной мельницы, с дальнейшей сортировкой его при помощи подвижного вибрационного сита, и может применяться для производства основы декоративных отделочных покрытий и полимерных акриловых композиций, представляющей собой сухую смесь цветных частиц краски (флоков).

Из уровня техники известная технологическая линия по производству сухих строительных смесей (RU2801997C1, МПК B28C 5/00, C04B 40/00, опубл. 22.08.2023), содержащая расположенные последовательно по ходу технологического процесса и технологически связанные между собой загрузочное устройство для загрузки песка c устройством его предварительного отсева, измельчитель пластиковых отходов, связанный подающей линией с регенератором, выполненным в виде двухзонного по температуре шнекового экструдера с нагревательными элементами, расположенного в двухсекционном по диаметру цилиндрическом корпусе.

Недостатком технического решения является сложность доработки загрузочного устройства технологической линии для подачи в регенератор краски для производства сухой смеси флоков. Кроме того линия обладает низкой технологичностью, связанную с наличием в ее составе сложных агрегатов, например формующего устройства, установленного на выходе горизонтального реактора для нагрева перемолотого пластика, представляющего собой пресс-форму, которые не могут быть применены для изготовления лакокрасочного сырья.

Наиболее близким техническим решением к заявленному изобретению и выбранному в качестве прототипа была признана технологическая линия по производству полимерных строительных материалов (RU2206452C1, МПК B29B 17/00, опубл. 20.06.2003). Линия включает в себя размещенные последовательно по ходу технологического процесса и технологически связанные между собой дозатор, загрузочное устройство, измельчитель пластиковых отходов, регенератор, измельчитель регенерированных пластиков, а также сушильное устройство, устройство выгрузки и приводные устройства, обеспечивающие работоспособность всех узлов линии.

Недостатком известного технического решения является отсутствие в составе линии сортировочного агрегата, что делает сложным адаптацию линии для производства лакокрасочного сырья с различным размером фракций частиц. Кроме того, в составе линии отсутствуют средства автоматики, что ограничивает возможности автоматизации технологического процесса производства сырья.

Технической задачей, на решение которой направлено заявленное изобретение, является разработка конструкции линии для производства сырья для флокового декоративного покрытия.

Указанная задача решена тем, что линия содержит ленточный конвейер с приводным роликом, при этом в начале ленточного конвейера установлена емкость с сырьем в виде лакокрасочного материала, в нижней части которой закреплен патрубок с шаровым краном-дозатором, с возможностью равномерной подачи сырья из емкости через патрубок и нанесения лакокрасочного покрытия на ленту конвейера. После емкости над лентой конвейера установлен подпружиненный пружинами валик для ограничения толщины лакокрасочного покрытия, а в середине ленточного конвейера установлена сушильная камера, на выходе которой установлены подпружиненные пружинами скребки для отделения лакокрасочного покрытия от поверхности ленты и сброса фрагментов покрытия в загрузочное окно бункера мельницы, расположенной в конце ленточного конвейера, ниже его роликов. На нижнем фланце бункера закреплено приемное окно помольной камеры с размещенным внутри нее измельчителем, при этом нижний торец помольной камеры, выполненный в виде перфорированной разгрузочной решетки, соединен с приемным отверстием вибросита, содержащего секции с деками, сетки которых имеют разный размер ячеек для просеивания частиц различных фракций, при этом каждая из секций снабжена трубой для выгрузки просеянного продукта в накопительные емкости.

Положительным техническим результатом, обеспечиваемым раскрытой выше совокупностью признаков линии, является возможность производства с ее помощью сухого сырья для флокового декоративного покрытия стен, представляющего собой частицы краски различных фракций. Кроме того, применение в составе линии ленточного конвейера, емкости с шаровым краном-дозатором для нанесения лакокрасочного покрытия на ленту конвейера, сушильной камеры, мельницы и вибросита исключает необходимость применения ручного труда при изготовлении флоков, обеспечивает снижение трудоемкости их изготовления и возможность полной автоматизации технологического процесса производства сырья.

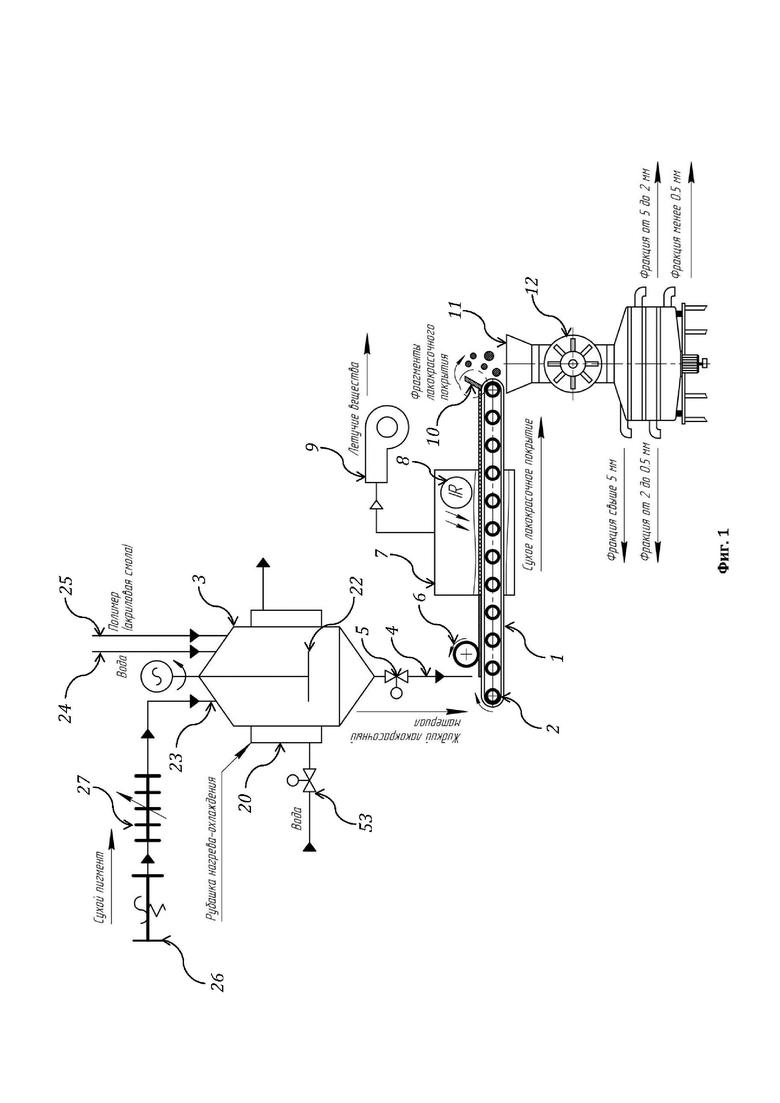

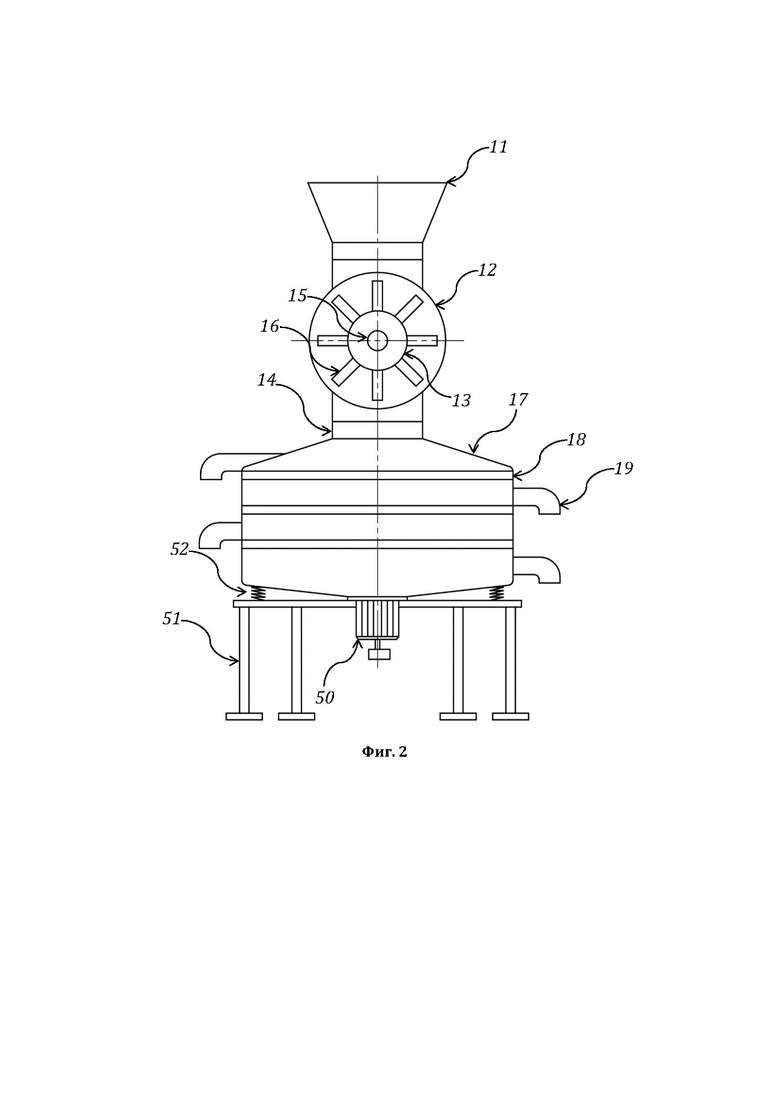

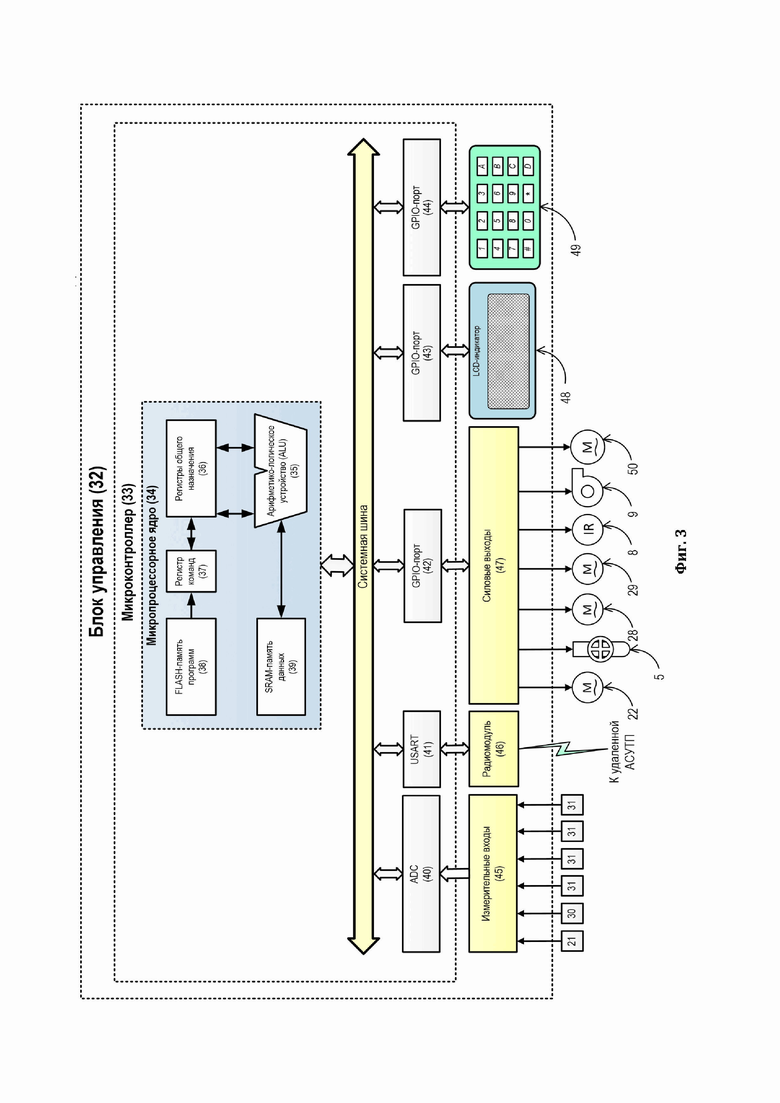

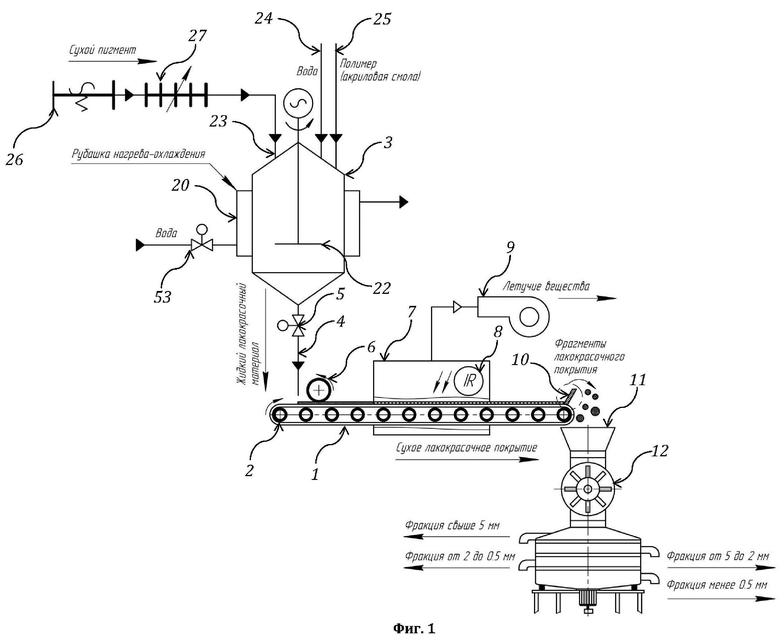

Изобретение поясняется чертежами, где на фиг. 1 представлена схема линии для производства сырья для флокового декоративного покрытия; на фиг. 2 приведен внешний вид мельницы и вибрационного сита; на фиг. 3 приведена структурная схема блока управления линией.

Линия для производства сырья для флокового декоративного покрытия устроена следующим образом.

Основой линии является ленточный конвейер 1 с приводным роликом 2, при этом лента конвейера выполнена с тефлоновым покрытием и имеет длину 5 м и ширину рабочей поверхности 1,20 м. В начале ленточного конвейера установлена емкость 3 с сырьем в виде лакокрасочного материала, в нижней части которой закреплен патрубок 4 с шаровым краном-дозатором 5, с возможностью равномерной подачи сырья из емкости через патрубок 4 и нанесения лакокрасочного покрытия на ленту конвейера 1. После емкости над лентой конвейера 1 установлен подпружиненный пружинами валик 6 для ограничения толщины лакокрасочного покрытия и его выравнивания, а в середине ленточного конвейера 1 установлена сушильная камера 7, снабженная инфракрасным нагревателем 8 и вентилятором 9 принудительной вытяжки, на выходе которой установлены подпружиненные пружинами скребки 10 для отделения высушенного лакокрасочного покрытия от поверхности ленты и сброса его фрагментов в загрузочное окно бункера 11 мельницы, расположенной в конце ленточного конвейера 1, ниже его роликов. На нижнем фланце бункера 11 закреплено приемное окно помольной камеры 12 мельницы с размещенным внутри нее измельчителем 13, при этом нижний торец помольной камеры 12, выполненный в виде перфорированной разгрузочной решетки, соединен с патрубком приемного отверстия вибросита 14. Измельчитель 13 может быть выполнен в виде ножевого блока, закрепленного на роторе 15 и состоять из основания, на котором равномерно по окружности механически закреплены от трех до восьми ножей 16, регулируемых по высоте вдоль оси, перпендикулярной продольной оси ротора, а вибросито может содержать четыре секции 17 с тремя деками 18, сетки которых имеют разный размер ячеек для просеивания частиц различных фракций, при этом каждая из секций снабжена трубой 19 для выгрузки просеянного продукта. Сетка первой деки содержит ячейки размером, обеспечивающим задержание крупных частиц, размер которых составляет более 5 мм, возвращаемых затем в измельчитель 13 для домола. Сетка второй деки содержит ячейки размером, обеспечивающим задержание частиц размером от 5 до 2 мм. Сетка третьей деки содержит ячейки размером, обеспечивающим задержание частиц размером от 1 до 0,5 мм; пылевидные частицы размером менее 0,5 мм накапливаются на дне четвертой секции.

Для подготовки лакокрасочного материала непосредственно на производственной площадке емкость 3 целесообразно выполнить в виде химического реактора, снабженного рубашкой нагрева-охлаждения 20, внутри которого размещен датчик температуры 21 раствора лакокрасочного материала, а в крышке реактора установлена приводная электромеханическая мешалка 22 для перемешивания раствора и закреплены патрубок 23 для подачи в реактор сухого пигмента, патрубок 24 для подачи воды и патрубок 25 для подачи полимера, в качестве которого может применяться акриловая смола. Сухой пигмент может подаваться в патрубок 23 из питателя вибрационного 26 (вибрационного сита) через дозатор объемно-весовой 27, а вода и полимер из соответствующих емкостей (на фигурах условно не показаны), при этом шаровой кран-дозатор 5 целесообразно выполнить с электромеханическим приводом.

Приводной ролик 2 ленточного конвейера 1 и ротор 15 измельчителя 13 посредством механической или ременной передачи целесообразно соединить с валами роторов электродвигателей 28 и 29, в сушильной камере 7 может быть дополнительно установлен датчик температуры 30 воздуха, а в накопительных емкостях могут быть установлены однотипные тензометрические датчики 31 для измерения веса просеянного продукта.

Технологический процесс производства сырья для флокового декоративного покрытия может быть полностью автоматизирован с помощью блока управления 32, выполненного на основе микроконтроллера 33, содержащего микропроцессорное ядро 34, включающее в себя арифметико-логическое устройство (ALU) 35, регистры общего назначения 36, регистр команд 37, FLASH-память программ 38 и SRAM-память данных 39, подключенное с помощью системной шины к периферийным устройствам микроконтроллера, а именно к многоканальному аналого-цифровому преобразователю (ADC) 40, универсальному синхронно-асинхронному приемопередатчику (USART) 41 и универсальным двунаправленным GPIO-портам ввода-вывода 42, 43, 44.

К линиям аналого-цифрового преобразователя (ADC) 40 микроконтроллера 33 подключены измерительные входы 45 блока управления 32, выполненные на основе операционных усилителей, к универсальному синхронно-асинхронному приемопередатчику (USART) 41 подключен радиомодуль 46, с помощью которого блок управления 32 может принимать команды от удаленной автоматизированной системы управления технологическими процессами (АСУТП); семь линий первого GPIO-порта 42 подключены к силовым выходам 47 блока управления, выполненным на основе транзисторных пар Дарлингтона, а выходы второго и третьего GPIO-портов 43, 44 подключены, соответственно, к графическому LCD-индикатору 48 и клавиатуре 49. LCD-индикатор может быть подключен ко второму GPIO-порту микроконтроллера по четырехразрядному интерфейсу для экономии информационных линий ввода-вывода микросхемы, а клавиатура может содержать шестнадцать кнопок и подключаться к третьему GPIO-порту по восьмиразрядному интерфейсу для реализации алгоритма «бегущая единица» при сканировании клавиатуры, при этом первые четыре разряда используются для перебора строк, а последние четыре - для сканирования столбцов.

К измерительным входам 45 блока управления подключены датчик температуры 21 раствора лакокрасочного материала, датчик температуры 30 воздуха в сушильной камере 7 и тензометрические датчики 31, установленные в накопительных емкостях.

Силовые выходы 47 блока управления подключены, соответственно, к двигателю электромеханической мешалки 22, электромеханическому приводу шарового крана-дозатора 5, электродвигателям 28, 29 приводного ролика 2 и ротора 15 измельчителя 13, инфракрасному нагревателю 8, вентилятору 9 и электродвигателю 50 вибросита, закрепленного на его четвертой (нижней) секции, при этом на валу ротора электродвигателя установлен эксцентрик.

Линию для производства сырья для флокового декоративного покрытия используют следующим образом.

Первоначально линию монтируют на производственной площадке, устанавливая ленточный конвейер 1 на раме (на фигурах условно не показана), размещая в его начале над лентой конвейера емкость 3 для подачи на ленту лакокрасочного материала, далее по ходу ленты устанавливают подпружиненный валик 6 для выравнивания лакокрасочного слоя, толщину которого регулируют жесткостью поддерживаемых валик пружин. В середине конвейера монтируют сушильную камеру 7, а в его конце на уровне ленты устанавливают скребки 10 для отделения высушенного лакокрасочного покрытия от ее поверхности, при этом угол наклона скребков 10 к ленте регулируют жесткостью поддерживаемых скребки пружин (на фигурах условно не показаны).

В конце конвейера 1 за скребками 10 на раме 51 устанавливают подпружиненное пружинами 52 вибросито 14, при этом его приемное отверстие совмещают с нижним торцом помольной камеры 12 мельницы, а на ее приемном окне закрепляют нижний фланец бункера 11, загрузочное окно которого совмещают с нижним уровнем ленты конвейера, обеспечивая возможность улавливания бункером фрагментов лакокрасочного слоя, срезаемого с ленты конвейера скребками 10.

В случае если емкость 3 выполнена в виде химического реактора с приводной электромеханической мешалкой 22, к патрубку 23 подключают питатель вибрационный 26 и дозатор объемно-весовой 27 для подачи в реактор сухого пигмента, а к патрубкам 24 и 25 подключают питающие емкости с водой и полимером (акриловой смолой). К рубашке нагрева-охлаждения реактора 20 подключают трубопровод, с циркулирующим в нем теплоносителем, снабженный шаровым краном 53, циркуляционным насосом, ТЭНом и радиатором охлаждения с вентилятором (на фигурах условно не показаны), при этом в качестве теплоносителя применяют воду; трубопровод обеспечивает поддержание заданной температуры во внутренней полости реактора для обеспечения необходимой вязкости лакокрасочного материала.

На последнем этапе сборки выходы от датчиков 21, 30, 31 подключают к измерительным входам 45 блока управления, а силовые выходы 47 последнего подключают к приводу электромеханической мешалки 22, электромеханическому приводу шарового крана-дозатора 5, электродвигателям 28, 29, 50, электронагревателю 8 и вентилятору 9. При необходимости управления подачей компонентов для подготовки лакокрасочного материала в реакторе и автоматического регулирования температуры смеси двигатели питателя вибрационного 26, дозатора объемно-весового 27, запорные органы емкостей для подачи воды и полимера в патрубки 24, 25, а также агрегаты трубопровода, подключенные к рубашке нагрева-охлаждения 20 реактора, а именно, шаровой кран 53, циркуляционный насос, ТЭН и вентилятор, подключают к резервным силовым выходам блока управления, которые управляются линиями четвертого GPIO-порта ввода-вывода.

При работе линии осуществляют следующие основные технологические операции.

На первом этапе открывают шаровой кран-дозатор 5 и наносят дозированную порцию лакокрасочного материала из емкости 3 через патрубок 4 на ленту конвейера 1, при этом материал представляет собой однородную массу с массовой долей нелетучих веществ составляющей не менее 47%, водородный показатель которого находится в диапазоне от pH=7 до pH=9.

Далее с помощью электродвигателя 28 активируют приводной ролик 2, обеспечивая поступательное движение ленты конвейера 1 по часовой стрелке, и подачу лакокрасочного материала вдоль ленты под валик 6, формирующий выровненный по высоте лакокрасочный слой. При достижении лакокрасочным слоем сушильной камеры 7 ленточный конвейер 1 останавливают, включают инфракрасный нагреватель 8 и вентилятор 9 принудительной вытяжки, и выдерживают лакокрасочный слой в сушильной камере 7 до его полного высыхания при температуре 20±2°C в течение не более 60 мин, обеспечивая с помощью вентилятора 9 отгонку продуктов испарения краски.

Вновь активируют приводной ролик 2, обеспечивая поступательное движение ленты конвейера 1 и транспортировку сухого лакокрасочного слоя к скребкам 10, которые обеспечивают отделение слоя от ленты конвейера и сброс его фрагментов в загрузочное окно бункера 11 мельницы, расположенной в конце ленточного конвейера, и далее в ее помольную камеру 12, при этом включают электродвигатель 29, обеспечивая вращение ножевого блока, и перемалывание фрагментов лакокрасочного слоя с помощью ножей 16.

Из перфорированной разгрузочной решетки помольной камеры 12 перемолотое лакокрасочное сырье поступает через патрубок в приемное отверстие вибросита 14, где последовательно проходя деки 18 секций 17 сырье просеивается от более крупных фракций до более мелких, и выводится через трубы 19 для выгрузки просеянного продукта в накопительные емкости, при этом самая крупная фракция продукта, размером более 5 мм, возвращается для дополнительного измельчения в загрузочное окно бункера 11 мельницы.

При использовании в составе линии блока управления 32 управление всеми узлами и агрегатами осуществляет микроконтроллер 33 на основе алгоритмов, реализованных в виде управляющей программы, хранящейся во FLASH-памяти программ 38 микроконтроллера 33, при этом для хранения переменных и промежуточных данных измеыварений и вычислений используются регистры общего назначения 36 и статическая оперативная SRAM-память данных 39.

Опрос датчиков 21, 30, 31, подключенных к измерительным входам 45, осуществляется аналого-цифровым преобразователем (ADC) 40, работающем в автономном циклическом режиме опроса аналоговых каналов, и сохраняющим результаты преобразований в регистрах ввода-вывода, доступных для считывания результатов измерений управляющей программе микроконтроллера. При достижении заданной массы продукта в накопительных емкостях, измеренного тензометрическим датчиками 31 микроконтроллер блока управления может автоматически остановить работу линии.

Управление электродвигателями 22, 28, 29, 50, шаровым краном-дозатором 5, инфракрасным нагревателем 8 и вентилятором 9 осуществляется с помощью линий первого GPIO-порта ввода-вывода 42 через силовые выходы блока управления 47, при этом для регулирования мощностью устройств используется широтно-импульсная модуляция управляющих сигналов. Настройка параметров работы блока управления 32 и контроль за параметрами его работы осуществляется с помощью LCD-индикатора 48 и клавиатуры 49.

В качестве микроконтроллера 33 блока управления 32 может быть использован любой из современных восьми- или тридцати двух разрядных микроконтроллеров, например микросхема Atmel AVR ATMega128L.

Таким образом, рассмотренная в настоящей заявке линия является высокотехнологичным комплексом устройств, обеспечивающим производство сырья для флоковых декоративных покрытий, как в ручном, так и в полуавтоматическом и полностью автоматическом режимах работы. Сырье, получаемое с помощью линии, может использоваться в составе отделочных материалов для нанесения как крупно- и мелкодисперсных покрытий, частицы которых составляют от 5 мм до 1 мм, так и пылевидных (замшевых) покрытий, размеры частиц которых составляют менее 0.5 мм. Кроме того с помощью линии возможно изготовление металлизированных флоков (на перламутровых пигментах), флуоресцентные флоков, а также люминесцентных флоков, светящихся в темноте, с помощью добавления в лакокрасочный материал соответствующих пигментов.

Эксплуатационные свойства позволяют успешно использовать производимое линией сырье для отделки стен в общественных заведениях, например, школах, учреждениях здравоохранения, гостиницах, ресторанах, кафе, залах, фойе и коридорах и других жилых помещениях, где требуется высокая износостойкость и антивандальные свойства покрытия стен.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дезинтегратор гипсокартона для получения сырья для производства лакокраски | 2023 |

|

RU2805591C1 |

| СТРОИТЕЛЬНЫЙ КИРПИЧ, СПОСОБ И КОМПЛЕКТ ОБОРУДОВАНИЯ ДЛЯ ЕГО ПРОИЗВОДСТВА | 2004 |

|

RU2275343C1 |

| СТРОИТЕЛЬНЫЙ КИРПИЧ, СПОСОБ И КОМПЛЕКТ ОБОРУДОВАНИЯ ДЛЯ ЕГО ПРОИЗВОДСТВА | 2003 |

|

RU2243178C1 |

| Поточная линия для переработки алюминиевых шлаков | 2023 |

|

RU2821798C1 |

| Поточная линия для переработки алюминиевых шлаков | 2023 |

|

RU2805087C1 |

| СПОСОБ ОЧИСТКИ И ОБЕЗВОЖИВАНИЯ КИСЛОГО ГУДРОНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2525469C1 |

| Линия производства сушеной моркови | 2017 |

|

RU2651281C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ ИЗ ОТХОДОВ СОЛОДКИ ГОЛОЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2221761C1 |

| Механизированная поточная линия для подготовки капусты к квашению | 1978 |

|

SU747457A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА ИЗ СТЕКЛОБОЯ | 1998 |

|

RU2162825C2 |

Изобретение относится к линии для производства сырья для флокового декоративного покрытия. Техническим результатом является возможность производства сухого сырья для флокового декоративного покрытия стен. Технический результат достигается линией, которая содержит ленточный конвейер с приводным роликом, в начале которого установлена емкость с сырьем в виде лакокрасочного материала, в нижней части которой закреплен патрубок с шаровым краном-дозатором с возможностью равномерной подачи сырья из емкости через патрубок и нанесения лакокрасочного покрытия на ленту конвейера. После емкости над лентой конвейера установлен подпружиненный пружинами валик для ограничения толщины лакокрасочного покрытия, а в середине ленточного конвейера установлена сушильная камера, на выходе которой установлены подпружиненные пружинами скребки для отделения лакокрасочного покрытия от поверхности ленты и сброса фрагментов покрытия в загрузочное окно бункера мельницы, расположенной в конце ленточного конвейера, ниже его роликов. На нижнем фланце бункера закреплено приемное окно помольной камеры с размещенным внутри нее измельчителем, при этом нижний торец помольной камеры, выполненный в виде перфорированной разгрузочной решетки, соединен с приемным отверстием вибросита, содержащего секции с деками, сетки которых имеют разный размер ячеек для просеивания частиц различных фракций, при этом каждая из секций снабжена трубами для выгрузки просеянного продукта в накопительные емкости. 8 з.п. ф-лы, 3 ил.

1. Линия для производства сырья для флокового декоративного покрытия, содержащая ленточный конвейер с приводным роликом, отличающаяся тем, что в начале ленточного конвейера установлена емкость с сырьем в виде лакокрасочного материала, в нижней части которой закреплен патрубок с шаровым краном-дозатором с возможностью равномерной подачи сырья из емкости через патрубок и нанесения лакокрасочного покрытия на ленту конвейера; после емкости над лентой конвейера установлен подпружиненный пружинами валик для ограничения толщины лакокрасочного покрытия, а в середине ленточного конвейера установлена сушильная камера, на выходе которой установлены подпружиненные пружинами скребки для отделения высушенного лакокрасочного покрытия от поверхности ленты и сброса его фрагментов в загрузочное окно бункера мельницы, расположенной в конце ленточного конвейера, ниже его роликов; на нижнем фланце бункера закреплено приемное окно помольной камеры с размещенным внутри нее измельчителем, при этом нижний торец помольной камеры, выполненный в виде перфорированной разгрузочной решетки, соединен с патрубком приемного отверстия вибросита, содержащего секции с деками, сетки которых имеют разный размер ячеек для просеивания частиц различных фракций, при этом каждая из секций снабжена трубой для выгрузки просеянного продукта в накопительные емкости.

2. Линия по п.1, отличающаяся тем, что лента конвейера выполнена с тефлоновым покрытием.

3. Линия по п.1, отличающаяся тем, что лента конвейера по любому из пп. 1, 2 имеет длину 5 м и ширину рабочей поверхности 1,20 м.

4. Линия по п.1, отличающаяся тем, что сушильная камера снабжена инфракрасным нагревателем и вентилятором принудительной вытяжки.

5. Линия по п.1, отличающаяся тем, что измельчитель выполнен в виде ножевого блока, закрепленного на роторе, и состоит из основания, на котором равномерно по окружности механически закреплены от трех до восьми ножей, регулируемых по высоте вдоль оси, перпендикулярной продольной оси ротора.

6. Линия по п.1, отличающаяся тем, что вибросито содержит четыре секции с тремя деками.

7. Линия по п.6, отличающаяся тем, что сетка первой деки вибросита содержит ячейки размером, обеспечивающим задержание крупных частиц, размер которых составляет более 5 мм, сетка второй деки содержит ячейки размером, обеспечивающим задержание частиц размером от 5 до 2 мм, а сетка третьей деки содержит ячейки размером, обеспечивающим задержание частиц размером от 1 до 0,5 мм.

8. Линия по п.1, отличающаяся тем, что емкость с сырьем в виде лакокрасочного материала выполнена в виде химического реактора, снабженного рубашкой нагрева-охлаждения, внутри которого размещен датчик температуры раствора лакокрасочного материала, а в крышке реактора установлена приводная электромеханическая мешалка для перемешивания раствора и закреплены патрубок для подачи в реактор сухого пигмента, патрубок для подачи воды и патрубок для подачи полимера.

9. Линия по п.8, отличающаяся тем, что в качестве полимера применена акриловая смола.

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ПОЛИМЕРНЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2206452C1 |

| Ретрансляционная станция радиорелейной линии связи | 1955 |

|

SU103500A1 |

| Способ тепловой защиты элемента конструкции летательного аппарата в полете и устройство для его осуществления | 2019 |

|

RU2719052C1 |

| Опора для виноградников | 1959 |

|

SU126328A1 |

| CN 105415949 B, 28.12.2016. | |||

Авторы

Даты

2024-08-19—Публикация

2024-02-29—Подача