Изобретение относится к способу обработки шлама, в частности загрязненного тяжелыми металлами и органическим веществом, например образующегося в результате осаждений от очистки водотоков или загрязненных почв.

Проблемы, созданные все большими и большими количествами шлама, который должен быть выгружен, обработан и накоплен, хорошо известны. Указанные шламы имеют самое различное происхождение. Они образуются, например, из установок для очистки воды, от драгирования или очистки водотоков или в других различных отраслях промышленности и могут способствовать загрязнению почв. Случай осадков от очистки водотоков, в частности, вызывает беспокойство включенными количествами и их загрязнением токсичными примесями, такими как тяжелые металлы и органические вещества. Большая часть водотоков в Северной Европе в настоящее время засорена шламом, который мешает движению судов. Прямые и косвенные экономические и экологические последствия, поэтому, огромны. Более того, хорошо известно, что указанная тревожная ситуация с водотоками в основном вызвана недостатками современных растворов для обработки и хранения загрязненного шлама.

В действительности обычные способы использования шлама состоят в выпуске его судами в море или отведении его посредством трубопровода в места утилизации отходов (отстойные бассейны). Однако если шламы загрязнены тяжелыми металлами или опасными органическими веществами (которые обычны в случае осадков при очистке водотоков), указанные средства, очевидно, неудовлетворительны. Прежде чем они могут быть сохранены, шламы, по существу, должны быть обработаны, чтобы удовлетворять пробам на нетоксичность. В этом отношении, для облегчения обработки и хранения шламов, важно иметь возможность его эффективного и экономичного высушивания.

Известно, что для обработки большого количества шлама его смешивают с фосфорной кислотой и смесь прокаливают, чтобы пассивировать тяжелые металлы, содержащиеся в шламе, и разложить органическое вещество (SOLVAY FR 2815338). Однако осуществление указанного известного способа имеет тот недостаток, что он является относительно дорогостоящим, в частности, из-за потребления энергии, необходимой для сушки шлама во время его прокаливания. Более того, жидкое состояние фосфатированного шлама создает трудность во время некоторых типов обработки.

Задачей настоящего изобретения является создание способа обработки шлама, который более экономичен, чем вышеупомянутый известный способ, и который быстро превращает шлам в продукты, обладающие достаточной механической прочностью, чтобы быть легко обрабатываемыми, например, машинами для стройплощадок (механические землеройные машины, бульдозеры и подобные).

Поставленная задача достигается тем, что способ обработки природного или искусственного шлама включает отделение фракции частиц наибольшего размера в суспензии шлама, добавление воды к порошковидному твердому веществу для получения искусственного шлама, добавление фосфорной кислоты к шламу и вспенивание шлама в регулируемых условиях, обеспечивающих интенсивность перемешивания, достаточную для получения пены с плотностью менее чем 90% от плотности шлама, и стадию сушки пены, при этом вспенивание и пассивирование проводят совместно.

Предпочтительно плотность пены составляет менее 85% от плотности шлама и еще более предпочтительно плотность пены составляет от 55 до 65%.

Целесообразно пену сушить по технологии, подобной компостированию, причем после сушки в течение 12 дней содержание сухого вещества в высушенном шламе может превышать 65%.

Предпочтительно высушенный шлам затем прокаливают, причем температура прокаливания может находиться от 550 до 750°С.

Целесообразно полученный в результате прокаливания продукт затем смешивать с водой и потом подвергать схватыванию и отверждению.

Предпочтительно шлам содержит мышьяк.

Более предпочтительно шлам получают в результате прибавления воды к отходам, состоящим из остатков от утилизации автомашин раздавливанием.

Следовательно, изобретение относится к способу обработки природного или искусственного шлама, предусматривающему отделение фракции частиц большого размера от частиц в суспензии шлама, что можно осуществить для возможно проводимого отделения в случае искусственного шлама, до прибавления воды; способ дополнительно предусматривает стадию вспенивания шлама в регулируемых условиях, что позволяет получить пену с плотностью менее 90% от (плотности) шлама, и стадию сушки пены.

«Шлам» означает любое водное вещество, содержащее твердое вещество в суспензии. Он может быть природного происхождения или может быть результатом прибавления воды к порошковидному твердому веществу, полученному, например, дроблением. Если шлам имеет природное происхождение, он преимущественно содержит в суспензии илистые отложения, грязь и минеральные вещества (песок или даже крупнозернистый гравий). Шламы, полученные от очистки водотоков или загрязненных почв, представляют собой примеры природных шламов, к которым относится изобретение. Более того, шламы, полученные прибавлением воды к золе от сжигания или к остаткам от утилизации автомашин раздавливанием, являются примерами искусственных шламов, которых касается изобретение. Интервал распределения размера частиц в суспензии в шламе может быть очень широким, например от менее 1 микрона до нескольких сотен микронов или даже нескольких миллиметров. Шлам часто содержит большое количество очень тонких частиц. Часто 10 мас.% сухого шлама содержит частицы диаметром менее 5 микрон, тогда как содержание частиц диаметром более 500 микрон может доходить до нескольких процентов. Более того, гистограммы размера частиц некоторых шламов имеют характеристическое свойство мультимодальности, о чем говорит то, что они имеют несколько пиков.

Для способа согласно изобретению особенно целесообразны шламы с содержанием сухого вещества менее 70% во время вспенивания, содержание сухого вещества определяют как массовый процент сухого вещества, содержащегося в шламе. В данном описании содержание сухого вещества определяют подсчетом отношения между массой образца после и до выдержки в течение 4 часов в печи при 100°С. Предпочтительно избегать содержания сухого вещества менее 30% или в некоторых случаях 40%.

Согласно изобретению проводят вспенивание шлама, после чего шлам приобретает форму пены (пену для данного исходного вещества понимают как состояние указанного вещества, имеющего плотность менее плотности исходного материала). Указанная основная характеристика изобретения дает возможность облегчить последующую обработку шлама. Фактически, после периода хранения, варьирующегося обычно от 2 до 7 дней, предпочтительно от 4 до 6 дней, во время которого шлам, изначально в состоянии пены, оставляют стоять при обычной внешней температуре (но избегая замораживания), его консистенция близка к консистенции твердого вещества. В этот момент шлам может быть легко обработан машинами для работы на стройплощадках, такими как механические землеройные машины или бульдозеры, хотя еще содержит много воды (обычно до 40 мас.%). Пены низкой плотности представляются имеющими наилучшие консистенции. Плотность пены должна составлять менее 90% от (плотности) шлама перед обработкой. Наилучшими являются значения менее 85%, например менее 80%, предпочтительно менее 75%. Предпочтительно, чтобы плотность не падала ниже 50%. Особенно подходящими являются плотности от 55 до 65%.

Вспенивание шлама может быть осуществлено по любой известной технологии вспенивания, подходящей для обработки шлама. Вспенивание может быть достигнуто, в частности, химическим путем, прибавлением реагентов, которые вызывают на месте выделение газов. В предпочтительном варианте осуществления для обеспечения выделения газов используют взаимодействие кислоты, такой как соляная, серная или фосфорная кислота, например, с карбонатом. Отмечено, что выделение газообразной Н2S во время фосфатирования улучшает вспенивание шлама. Прибавление или присутствие поверхностно-активных веществ, которые стабилизируют пену, также благоприятно. В этом отношении отмечено, что ряд дымящих кислот, присутствующих в шламах, полученных при очистке водотоков, вероятно оказывает благоприятное действие на вспенивание, возможно, благодаря их поверхностно-активному характеру. В зависимости от обработанного шлама может быть целесообразно возможное прибавление ряда поверхностно-активных веществ для получения пены, имеющей плотность в соответствии с изобретением. Выбор наиболее целесообразного поверхностно-активного вещества и количества, которое должно быть использовано, следует производить на основе (конкретного) случая известным для этого способом. Более того, предпочтительно подвергать шлам механическому перемешиванию, чтобы облегчить вспенивание. Интенсивность перемешивания выбирают в соответствии со специфическими условиями применения способа согласно изобретению. Целесообразно, чтобы механическое перемешивание не было слишком интенсивным. Следует избегать смесительных шнеков, обычно наиболее часто препятствующих образованию пены. Рекомендуют применение трубчатых реакторов, которые представляют собой сегменты труб, снабженные статическими мешалками или без них. Преимущественно они расположены таким образом, чтобы обеспечить время пребывания в них от 2 до 10 секунд. В каждом случае механическое перемешивание регулируют таким образом, чтобы промотировать вспенивание согласно изобретению. В некоторых случаях предпочтительно добавлять реагент, вызывающий вспенивание, к шламу выше по течению его прохода через насос, причем указанный насос может вызывать желаемое механическое перемешивание. Целесообразным может быть также применение статических мешалок для получения оптимальной интенсивности механического перемешивания.

Отмечено, что частицы в суспензии в шламе, имеющие наибольший диаметр, могут абсорбировать реагенты, использованные для вспенивания, такие как кислоты и поверхностно-активные вещества. В частности, это справедливо, если частицы являются пористыми или состоят из войлока или пены, полученных, например, в результате электростатической агломерации органических волокон. Это, в частности, представляет собой случай, когда шлам получают от прибавления воды к остатку, который был размельчен перед обработкой, поскольку волокна продолжали существовать после размалывания остатка и затем аглютинировали в крупные частицы.

В способе согласно изобретению фракцию частиц наибольшего размера сначала полностью отделяют от частиц в суспензии в шламе. Определение фракции с размером частиц, которые должны быть отделены, зависит от природы шлама. В действительности предпочтительно отделять фракцию, которая является наибольшим абсорбентом. На практике часто рекомендуют отделять фракцию с размером частиц, соответствующих до 5 мас.%, предпочтительно 10%, еще более предпочтительно 20% частиц в суспензии в шламе.

В случае природного шлама отделение фракции с наибольшим размером частиц может быть произведено, например, пропусканием шлама через фильтры или сита. Если шлам является искусственным шламом и результатом прибавления воды является пыльный материал, предпочтительно до прибавления воды производить отделение, например, просеиванием. Определение размера отверстий сита или решета может быть произведено методом проб и ошибок таким образом, чтобы получить отделенную фракцию с желаемым массовым процентом размера частиц. При помощи указанного предварительного отделения улучшают экономическую эффективность способа.

Согласно преимущественному варианту осуществления изобретения способ предусматривает фосфатирование шлама предпочтительно перед вспениванием. Предпочтительно проводить фосфатирование после отделения фракции частиц наибольшего размера. Было обнаружено, что фосфатирование шлама, объединенное со вспениванием, дает возможность получения отбросов, в которых токсичные соединения, присутствующие в шламе, становятся инертными, и в результате, если отходы хранят, указанные токсичные соединения не загрязняют окружающую среду в месте хранения. Указанный вариант осуществления особенно целесообразен, если обработанный шлам содержит тяжелые металлы. Под выражением «тяжелые металлы» понимают металлы, плотность которых равна по меньшей мере 5 г/см3, а также бериллий, мышьяк, селен и сурьму, в соответствии с общепринятым определением (Heavy Metals in Wastewater and Sludge Treatment Processes; том I, CRC Press Inc; 1987; страница 2). Свинец представляет собой особенно характерный пример, оказывающий вредное влияние на организм человека. В указанном варианте осуществления ставший инертным шлам может также содержать металлический алюминий. Предпочтительно фосфатирование проводят прибавлением к шламу фосфорной кислоты. В указанном случае вспенивание и пассивирование можно осуществлять совместно, в частности, для шламов, произведенных от драгирования водотоков, и для шламов, полученных от прибавления воды к остаткам от утилизации автомашин раздавливанием. Количество фосфорной кислоты, которое должно быть использовано, зависит от точного состава шлама, который должен быть обработан, и, в частности, от содержания тяжелых металлов. На практике должно быть использовано массовое количество по меньшей мере 1% (предпочтительно 2%) в расчете на массу сухого вещества. Предпочтительно, чтобы количество фосфорной кислоты было менее 15%. Обычно подходят количества от 2 до 6%.

В указанном варианте осуществления изобретения целесообразно использование сильно разбавленной фосфорной кислоты, в которой растворен экономичный источник фосфата, такой как некоторые фосфатированные минералы,

содержащие Р2O5, или прокаленные остатки животной муки, также богатые фосфатами. Исходя из кислоты, концентрация которой соответствует 20 мл 85%-ной фосфорной кислоты, разбавленной 980 мл воды, и прибавлением к ней фосфатной руды или прокаленной животной муки весьма экономично получали кислоту, применимую для способа согласно изобретению.

Согласно преимущественному варианту изобретения шлам сушат по технологии, подобной компостированию. В оставшейся части описания «сухой шлам» означает продукт, полученный от сушки пены. Для указанного продукта состояние пены уже не является необходимым, поскольку пена имеет тенденцию уплотняться во время ее сушки. Компостирование является хорошо известной технологией для обработки ферментируемых (способных к ферментации) отходов, таких как лесосечные отходы. В основном оно состоит в хранении отходов в течение длительного периода в контакте с воздухом при наружной температуре окружающей среды, чтобы дать возможность разложиться органическому веществу, содержащемуся в отходах, и удалении, путем перколяции, жидкости, которую они содержат. Применение, согласно указанному варианту осуществления изобретения, технологии, подобной компостированию, для сушки вспененного шлама, содержащего органическое вещество - даже не ферментируемое - и тяжелые металлы, неожиданно делает возможным весьма экономично достигать высокого содержания сухого вещества. Расход энергии во время возможного последующего прокаливания шлама при этом уменьшается. Сушка вспененного шлама технологией, подобной компостированию, делает даже возможным исключать стадию прокаливания, если достигнутое разложение органического вещества является достаточным.

В оставшейся части описания под выражением «сушка» обычно понимают обозначение сушки технологией, подобной компостированию. Во время сушки шлам сохраняют в течение достаточно длительного времени для спонтанного удаления воды под действием силы тяжести. Необходима сушка в течение более 24 часов. Предпочтительна сушка в течение по меньшей мере 48 часов. Сушка в течение более одного месяца не кажется необходимой. На практике применим период сушки от одной до двух недель.

Как указано выше, если согласно изобретению шлам существует в виде пены, сушка шлама легче и более эффективна. Фактически улучшенная консистенция шлама позволяет обработку его массы машинами для работы на стройплощадках обычной конструкции и делает, в частности, возможным переворачивать его во время компостирования. Это дает возможность более быстрого достижения желаемого содержания сухого вещества.

Согласно рекомендованному указанному варианту осуществления изобретения сушку проводят в таких условиях, что через 12 дней сушки высушенный шлам достигает содержания сухого вещества, превышающего 65%, предпочтительно 70%.

Сушку производят прямо на земле. Однако в преимущественном варианте осуществления способа согласно изобретению пену помещают на слой песка.

Согласно рекомендованному указанному варианту осуществления слой песка, сам по себе, помещен на мембрану, непроницаемую для воды, для предотвращения загрязнения почвы тяжелыми металлами и осуществления возможности регенерирования воды, полученной из фосфатированного шлама во время компостирования. Применимы мембраны, изготовленные из пластика, например из полиэтилена или поливинилхлорида.

Сушку можно проводить на открытом воздухе, на внешней поверхности, без защиты от действия дождя и в широком диапазоне температур, предусматривая, что последние остаются выше 0°С. Тем не менее предпочтительно использовать закрытую систему сушки, такую как компостирующая труба. Указанные компостирующие трубы хорошо известны в промышленной обработке органических отходов, способных к ферментации. Компостирующая труба преимущественно снабжена системами для циркуляции воздуха и системами для сбора и обработки выделяющихся газов, таких как сероводород. Сероводород предпочтительно регенерируют и, например, обрабатывают на биофильтре или удаляют во время возможного прокаливания. Предпочтительно, чтобы компостирующая труба содержала слой песка, помещенный на мембрану, непроницаемую для воды.

Согласно преимущественному варианту осуществления изобретения, в частности, если шлам содержит много органического вещества, или если последнее недостаточно разлагается во время сушки, высушенный шлам прокаливают. Органическое вещество может быть в шламе в жидком состоянии или в твердом состоянии. Оно может содержать, например, неполярные углеводороды (моно- или полициклические), алифатические или ароматические углеводороды и галогенированные растворители. Прокаливание предназначено для разложения органического вещества. Прокаливание обычно проводят при температуре выше 450°С таким образом, чтобы органическое вещество достаточно разложилось. Рекомендуется избегать слишком высокой температуры, которая может привести к испарению некоторых тяжелых металлов. На практике температура прокаливания ниже 1000°С. В предпочтительном варианте способа согласно изобретению температура прокаливания выше 500°С и ниже 800°С. Чтобы особенно хорошо разрушить органическое вещество и по возможности почти не испарить тяжелые металлы, особенно целесообразно, чтобы температура прокаливания была от 550°С до 750°С. В указанном варианте осуществления изобретения рекомендуют смешивать с сухим шламом перед его прокаливанием предварительно отделенную фракцию с частицами большого размера, такую как войлок и пены в случае остатков от размельчения.

Было обнаружено, что кальцинирование целесообразно проводить в отрегулированной атмосфере.

Для этого в конкретном варианте осуществления способа согласно изобретению указанная атмосфера является окислительной. Указанный вариант облегчает осаждение последующего возможного строительного раствора, как описано ниже. В указанном случае можно использовать, например, окружающую атмосферу. Затем следует обратить внимание, чтобы в печи был достаточный доступ воздуха.

В другом конкретном варианте осуществления атмосфера является восстанавливающей. Указанный вариант осуществления, в частности, целесообразен в том смысле, что он ингибирует образование хрома VI.

Продолжительность прокаливания зависит от состава шлама, который должен быть обработан, и от расположения вещества в обжиговой печи. Оно должно быть достаточным, чтобы разложить органическое вещество и, если шлам был фосфатирован, получить достаточно пирофосфата.

В конкретном варианте осуществления способа согласно изобретению продукт, полученный со стадии прокаливания, смешивают с водой и затем подвергают схватыванию и отверждению. В указанном варианте осуществления восстанавливающую добавку предпочтительно вводят в примешиваемую воду. В качестве примера указанная добавка может быть выбрана из железа, марганца, соединений железа (II), соединений марганца (II) и восстанавливающих солей щелочных металлов. Предпочтительно использование сульфита натрия. Восстановитель целесообразно прибавлять в количестве от 0,1 до 1 мас.% в расчете на сухое вещество, содержащееся в шламе.

Во время стадии прокаливания некоторые шламы, в частности богатые кальцитом, дают подъем образования пуццолановых материалов. В указанном случае не нужно прибавлять гидравлическое вяжущее вещество, чтобы вызвать схватывание и отверждение.

Если для схватывания и отверждения необходимо внесение гидравлического вяжущего вещества, его точный состав не является критическим. Обычно оно представляет собой портланд-цемент. Также могут быть применены пуццолановые материалы, такие как зола от сжигания угля. Во время смешения гидравлического вяжущего вещества с продуктом прокаливания, приводящего к образованию строительного раствора, необходимо добавить такое количество примешиваемой воды, которое достаточно для получения пластичной пасты. Количество гидравлического вяжущего вещества, которое должно быть использовано, зависит от различных параметров, в частности от выбранного гидравлического связующего вещества, состава шлама и желаемых свойств конечного продукта способа обработки согласно изобретению, в частности его механической прочности. На практике часто рекомендуют использовать количество по массе связующего более 1 мас.% в расчете на прокаливаемую золу. Согласно изобретению желательно, чтобы масса гидравлического связующего вещества была менее 50% и предпочтительно не превышала 30%.

В преимущественном варианте способа согласно изобретению используют количество по массе гидравлического связующего вещества больше 2% и меньше 20% от прокаленного продукта.

Форма твердой массы, полученной после отверждения, которое может продолжаться несколько дней такая, как форма, в которую отформован строительный раствор. Она может представлять собой, например, брикеты или сферические, или призматические блоки. Она компактна, по существу, свободна от газообразных включений и поэтому обладает хорошими механическими свойствами, в частности твердостью и ударной вязкостью, которые достаточны для обеспечения ее обработки и хранения без трудностей.

Твердая и компактная масса, полученная после отверждения, соответствует стандартам токсичности по экстрагированному выщелачиванию в соответствии с точными способами, которые определены как стандарты «TL» или «NEN».

Французская проба для тройного выщелачивания описана во Французском стандарте ХРХ 31-210. Протокол испытания состоит из размельчения вещества до такой степени, чтобы оно могло проходить через 4 мм сито. Указанный размельченный материал подвергают тройному выщелачиванию деминерализованной водой в соотношении жидкость/твердое вещество, равном 10, при постоянном перемешивании. После каждого выщелачивания измеряют в промывной жидкости для порошка, подвергнутого испытанию, содержание тяжелого металла.

Голландское испытание «NEN» предусматривает, в частности, тонкое размельчение образца (ниже 125 мкм) и прибавление воды в соотношении вода/твердое вещество, равном 50. Затем выдерживают в течение трех часов при рН 7 и далее еще в течение трех часов при рН 4 (которое представляет собой минимальное рН дождевой воды). Значение рН непрерывно регулируют с помощью 1 Н раствора азотной кислоты (некомплексообразующей кислоты). Содержание тяжелых металлов в жидкой фазе затем определяют путем анализа.

Согласно американскому испытанию TCLP (характеристика токсичности способом выщелачивания) берут 100 г твердого вещества, пропущенного через 9,5 мм сито, и образец контактирует в течение 18 часов с 2000 мл раствора, содержащего 6 г/л СН3СООН+2,57 г/л NaOH (рН 4,9). Вещество затем фильтруют через стекловолокно при 0,6-0,8 мкм.

Способ согласно изобретению может быть применен, например:

- к шламу, полученному от отстаивания сточной воды промышленного или городского происхождения;

- к шламу, полученному от очистки почв, таких как в некоторых промышленных участках;

- к шламу, полученному от прибавления воды к остаткам от утилизации автомашин раздавливанием или к прокаленной золе;

- к осадкам, полученным от драгирования или очистки рек, прудов, колодцев или сточных труб; и

- к осадкам, полученным от очистки водотоков (например, портов, озер, рек, каналов).

В преимущественном варианте осуществления способа согласно изобретению шлам получают от прибавления воды к отходам, состоящим из остатков от утилизации автомашин раздавливанием. В указанном варианте рекомендуют отделять от отходов частицы, отсортированные ситами 4 мм, предпочтительно 3 мм, особенно предпочтительно 2 мм.

Еще остающиеся отходы затем дополняют водой и фосфорной кислотой и потом вспенивают и сушат. Отделенные частицы затем предпочтительно смешивают с сухим шламом для возможного прокаливания.

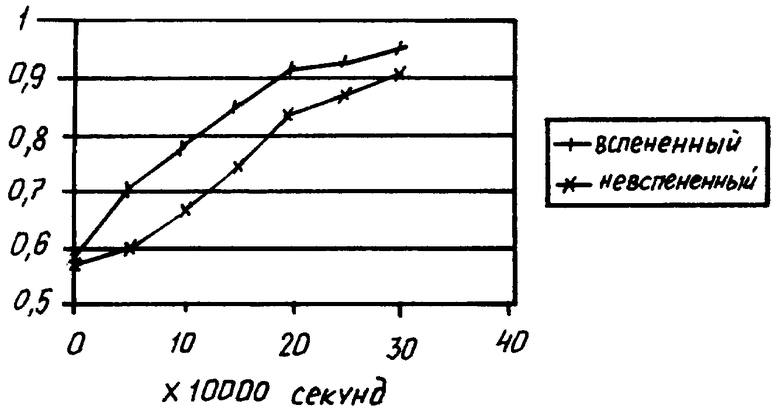

На чертеже представлено сравнительное изменение содержания сухого вещества шлама во время хранения при 25°С, подвергается ли он вспениванию согласно изобретению или нет.

Примеры, описание которых следует, демонстрируют важность изобретения.

Пример 1 (в соответствии с изобретением)

В примере 1 обрабатывали образцы шлама от драгирования водотоков. Принципиальный состав загрязняющих веществ в расчете на массу шлама представлен в следующей таблице 1.

Шлам имеет плотность 1,54 кг/дм3. К шламу прибавляли 5% (в расчете на массу сухого вещества) 85%-ной фосфорной кислоты. Полученную смесь вводили в трубчатый реактор, у выпуска из которого смесь была в виде пены с плотностью от 0,8 до 0,9. Пену затем помещали в цилиндрические контейнеры диаметром 10 см и глубиной примерно 1 см. Контейнеры помещали в поток воздуха с температурой 25°С и скоростью 1,5 м/с на 100 часов, во время указанного периода образцы непрерывно взвешивали. Значение содержания сухого вещества выводили из взвешивания. Результаты представлены на чертеже.

Пример 2 (не в соответствии с изобретением)

В примере 2 операцию проводили как в примере 1, за исключением того, что шлам не дополняли фосфорной кислотой. Значение содержания сухого вещества во времени представлено на чертеже.

Сравнение результатов примеров 1 и 2 иллюстрирует влияние вспенивания согласно изобретению с изменением во времени на содержание сухого вещества обработанного шлама.

Пример 3 (в соответствии с изобретением)

В примере 3 обрабатывали образцы шлама, собранного из участков шлама поверхностного драгирования. Основной состав загрязняющего вещества в расчете на массу шлама представлен в следующей таблице 2.

Шлам имел плотность 1,67 кг/дм3. К шламу прибавляли 2,5% (в расчете на содержание сухого вещества) фосфорной кислоты. Фосфатированный шлам затем перекачивали шланговым насосом и вводили в прозрачные колонки высотой 1220 мм и диаметром 100 мм. Колонки закрывали у нижнего основания проволочной сеткой с отверстиями 1 мм, покрытой текстилем. Сам текстиль был покрыт слоем песка (толщиной около 1 см). Плотность шлама, который находился в виде пены, была выведена из измерений высоты пены в колонке и ее массы. Получали значение 1,4 кг/дм3. В этот момент содержание сухого вещества было 50%. После хранения в течение 4 дней в колонке при температуре 30°С плотность повысилась до 1,7 кг/дм3 и содержание сухого вещества было 52,9%.

В конце хранения образцы подвергали пробе выщелачивания TCLP, определенной выше. Результаты пробы представлены в таблице 3 (в мг/л).

Пример 4 (не в соответствии с изобретением)

В примере 4 операцию производили как в примере 3, за исключением того, что шлам не вспенивали и не фосфатировали. Во время его введения в колонки шлам не принимал форму пены, и его плотность была 1,67 кг/дм3.

После сушки шлам подвергали испытанию TCLP. Результаты представлены в таблице 4.

Сравнение таблиц 3 и 4 иллюстрирует наблюдавшуюся пассивацию тяжелых металлов.

Пример 5 (в соответствии с изобретением)

В примере 5 операцию проводили как в примере 3, за исключением того, что шлам дополняли 7,2% 85%-ной фосфорной кислоты. После его введения в колонки плотность пены была 1,01 кг/дм3, что составляло примерно 70% от плотности шлама до фосфатирования, и содержание сухого вещества было 50%. Через 6 дней хранения в колонках плотность возрастала до 1,4 кг/дм3. К этому моменту содержание сухого вещества было 59,4%. Пену затем переносили в чашки и затем возвращали в колонки. После указанной обработки, которая стимулирует переворачивание шлама, шлам снова хранили в течение 6 дней. В конце 6-го дня содержание сухого вещества было 71,2%.

Пример 6 (в соответствии с изобретением)

В примере 6 обрабатывали шлам, полученный из отстойного бассейна. Основной состав загрязняющего вещества приведен в таблице 5.

Шлам имел плотность 1,5 кг/дм3. К шламу прибавляли 2,5% (в расчете на массу сухого вещества) 85%-ной фосфорной кислоты. Фосфатированный шлам затем перекачивали шланговым насосом и, как в примере 3, вводили в прозрачные колонки высотой 1220 мм и диаметром 100 мм. Колонки были снабжены в нижнем основании проволочной решеткой с отверстиями в 1 мм, покрытой текстилем. Текстиль, в свою очередь, был покрыт слоем песка (толщиной около 1 см). Плотность шлама, который был в виде пены, выводили из измерений высоты пены в колонке и ее массы. Получали значение 0,9 кг/дм3. После хранения в течение двух недель содержимое колонок помещали (слоями) толщиной примерно 10 см на непроницаемые мембраны. В конце двух дополнительных недель хранения на мембранах образцы высушенного шлама собирали, чтобы подвергнуть их испытанию на выщелачивание. Высушенный шлам затем прокаливали в течение 4 часов при 650°С. Прокаленные образцы также подвергали выщелачиванию. Проба на выщелачивание представляла собой итальянскую пробу UNI 10802, в течение 24 часов с деминерализованной водой.

Результаты испытания на выщелачивание, выраженные в мг/л выщелачивания, представлены в таблице 6.

В частности, наблюдали отличную пассивацию мышьяка, который считается особенно трудным для пассивации.

Изобретение относится к способам обработки природных или искусственных шламов, в частности, загрязненных тяжелыми металлами и органическими веществами, например загрязненных почв или шламов, образующихся при очистке водотоков. Для осуществления способа проводят отделение фракции частиц наибольшего размера в суспензии шлама, добавляют фосфорную кислоту к шламу и вспенивают шлам в регулируемых условиях, обеспечивающих интенсивность перемешивания, достаточную для получения пены с плотностью менее чем 90% от плотности шлама, сушат пену, при этом вспенивание и пассивирование проводят совместно. В предпочтительных вариантах способа плотность пены составляет менее 85% от плотности шлама или даже от 55 до 65%. Сушку пены осуществляют по технологии, подобной компостированию. После сушки в течение 12 дней содержание сухого вещества в высушенном шламе превышает 65%. Высушенный шлам затем прокаливают при температуре прокаливания от 550 до 750°С. Полученный в результате прокаливания продукт смешивают с водой и потом подвергают схватыванию и отверждению. Способ обеспечивает экономичную обработку шламов, быструю переработку шламов в продукты, обладающие механической прочностью и в дальнейшем легко обрабатываемые. 9 з.п. ф-лы, 6 табл., 1 ил.

1. Способ обработки природного или искусственного шлама, полученного добавлением воды к порошковидному твердому веществу, включающий отделение фракции частиц наибольшего размера в суспензии шлама, добавление фосфорной кислоты к шламу и вспенивание шлама в регулируемых условиях, обеспечивающих интенсивность перемешивания, достаточную для получения пены с плотностью менее чем 90% от плотности шлама, и стадию сушки пены, при этом вспенивание и пассивирование проводят совместно.

2. Способ по п.1, отличающийся тем, что плотность пены составляет менее 85% от плотности шлама.

3. Способ по п.1 или 2, отличающийся тем, что плотность пены составляет от 55 до 65%.

4. Способ по п.1, отличающийся тем, что пену сушат по технологии, подобной компостированию.

5. Способ по п.1, отличающийся тем, что после сушки в течение 12 дней содержание сухого вещества в высушенном шламе превышает 65%.

6. Способ по п.1, отличающийся тем, что высушенный шлам затем прокаливают.

7. Способ по п.1, отличающийся тем, что температура прокаливания находится от 550 до 750°С.

8. Способ по п.6 или 7, отличающийся тем, что полученный в результате прокаливания продукт затем смешивают с водой и потом подвергают схватыванию и отверждению.

9. Способ по п.1, отличающийся тем, что шлам содержит мышьяк.

10. Способ по п.1, отличающийся тем, что шлам получают в результате прибавления воды к отходам, состоящим из остатков от утилизации автомашин раздавливанием.

| СПОСОБ ДОБЫЧИ СО ДНА ВОДОЕМОВ САПРОПЕЛЯ И ДРУГИХ НЕСВЯЗАННЫХ ГРУНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023160C1 |

| DE 3543452 A1, 11.06.1987 | |||

| УСТРОЙСТВО ПРЕДОСТАВЛЕНИЯ АЭРОЗОЛЯ | 2020 |

|

RU2815338C2 |

| Устройство для контроля предела упругости | 1973 |

|

SU476469A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2010-05-10—Публикация

2005-04-12—Подача