Изобретение относится к области органической химии и нефтехимии, в частности к проведению процессов дегидрирования парафиновых углеводородов фракции С3-С5 и соответствующих олефиновых углеводородов для получения диеновых углеводородов - моно- и диолефинов (изопрена, изоамилена), в частности изопрена.

Процессы дегидрирования парафиновых углеводородов относятся к наиболее крупнотоннажным в технологиях нефтехимического и органического синтеза, позволяют получать ненасыщенные соединения, применяемые в качестве мономеров для производства синтетических каучуков, пластмасс, высокооктановых компонентов топлив и других ценных продуктов.

Реакция дегидрирования парафинов с образованием моно- и диолефинов протекает в присутствии катализаторов при температуре выше 500°С. Процесс регулируется термодинамическим равновесием и осуществляется двумя способами, в основе которых лежит принцип смещения равновесия в результате снижения парциального давления исходных компонентов путем либо создания вакуума, либо разбавления сырья инертным газом.

Известен процесс одностадийного вакуумного дегидрирования изопентана или изопентан-изоамиленовых фракций с использованием катализатора, разработанного фирмой Гудри [Огородников С.К., Идлис Г.С. Производство изопрена. Л.: Химия, 1973, с.133-171; US 3088986 A1, 1963.05.07]. Катализатор представляет собой таблетки размером 4×4 мм, состоящие из оксида алюминия, пропитанного 20 мас.% оксидом хрома. В присутствии данного катализатора процесс протекает при температуре 535-650°С, давлении 0,16-0,21 МПа. После каждого цикла проводят восстановление водородом в течение 5-9 мин. Выход изопрена на пропущенное сырье (изопентан) составляет 12,8 мас.% при селективности около 52% и конверсии 30%.

Основным недостатком процесса является то, что он проводится в условиях вакуума, что существенно усложняет технологическую схему и имеет низкие показатели выхода изопрена, селективности и конверсии. Установленный срок эксплуатации используемого катализатора составляет всего 6 месяцев. После выгрузки из реактора катализатор должен быть утилизирован, а наличие токсичного вещества в виде соединений хрома в составе катализатора сохраняет проблему экологической опасности. Существенным недостатком является также короткий цикл работы катализатора (5-9 минут), после чего его необходимо регенерировать. Все это отрицательно сказывается на результаты процесса дегидрирования.

Для снижения коксообразования и уменьшения доли побочных реакций известен катализатор, включающий также оксид хрома, где в качестве носителя используют алюмоцинковую шпинель [RU 2188073 С2, 2002.08.27]. Катализатор имеет следующее содержание компонентов в пересчете на оксиды, мас.%: Cr2O3 - 10,0-30,0, ZnO - 30,0-45,0, Al2O3 - остальное.

Для повышения эффективности процесса дегидрирования парафиновых углеводородов, а именно изобутана и пропана, предложен катализатор, в который дополнительно вводятся активные компоненты в виде оксида олова и платины [RU 2183988 C1, 2002.06.27], имеющий следующий состав, мас.%: Cr2O3 - 10,0-30,0, ZnO - 30,0-45,0, SnO2 - 0,1-3,0, Pt - 0,005-0,2, Al2O3 - остальное. Носитель получают путем длительного (2-16 часов) перемешивания оксидов алюминия и цинка, оксалата или оксида олова и воды в шаровой либо бисерной мельнице при температуре 20-50°С с последующей термической обработкой образовавшейся суспензии в течение 6 часов при 120°С и прокаливании в течение 3-4 часов при 1050-1100°С в токе воздуха. Далее получают микросферический катализатор с диаметром частиц 5-250 микрон методом распыления-сушки суспензии, состоящей из носителя, оксида хрома (VI), раствора платинохлористоводородной кислоты и воды при перемешивании в течение 2-5 часов при температуре 20-50°С. Катализатор подвергают термообработке, состоящей из прокаливания при 680-760°С в течение 3-5 часов в токе воздуха.

Недостатками перечисленных выше способов дегидрирования является использование катализаторов с содержанием в них токсичного соединения Cr2O3, являющегося источником экологического загрязнения окружающей среды.

Известен процесс дегидрирования парафиновых углеводородов при атмосферном давлении в среде водяного пара с использованием в качестве катализатора платиносодержащих катализаторов, получаемых путем нанесения соединений платины и олова на шпинельные носители [SU 1001545 А1, 2000.08.27; SU 1103405 А1, 2000.05.27; SU 1511894 А1, 1999.10.20; SU 665625 А1, 2001.06.10; SU 635652 A1, 2001.04.10].

Для повышения активности и селективности в отношении образования диеновых и олефиновых углеводородов при получении катализатора на стадии смешения гидроокиси алюминия с окисью цинка в него вводят соединения щелочного металла в виде орто- или пирофосфата калия или цезия [SU 1001545 A1, 2000.08.27]. Смешение гидроокиси алюминия с окисью цинка проводят в присутствии воды до образования пластичной массы, далее проводят ее формирование, сушат на воздухе и прокаливают с последующей пропиткой носителя водным раствором платинохлористоводородной кислоты и неорганических соединений олова, с окончательной сушкой катализаторной массы на воздухе.

Известен катализатор аналогичного состава с повышенной прочностью и активностью [SU 1103405 A1, 2000.05.27], отличительной особенностью которого является введение на стадии формирования шпинельного носителя выгорающей добавки в виде полидивинилбензола или сополимера стирола и дивинилбензола.

Аналогичный эффект был получен при использовании в процессе дегидрирования платиносодержащего катализатора на алюмоцинковом носителе, приготовленном с использованием в качестве цинкосодержащего компонента смеси оксида цинка и хлорида цинка в соотношении от 1:1 до 20:1 [SU 635652 A1, 2001.04.10].

Известно, что при дегидрировании ациклических углеводородов с целью повышения активности в катализатор, содержащий алюмоцинковую шпинель, платину, оксид цинка и диоксид олова, дополнительно вводили оксид марганца при следующем соотношении компонентов, мас.%: платина - 0,1-0,5; оксид цинка - 0,5-10; диоксид олова - 0,3-5; оксид марганца - 0,3-5; алюмоцинковая шпинель - остальное [SU 1511894 A1, 1999.10.20].

Известен катализатор для дегидирования парафиновых и олефиновых углеводородов на основе платины, олова и соединения щелочного или щелочноземельного металла на носителе - алюмоцинковой или алюмомагниевой шпинели, где в качестве соединения щелочного или щелочно-земельного металла он содержит силикат или хлорид при следующем соотношении компонентов: платина - 0,1-5,0; олово - 0,1-5,0; силикат или хлорид щелочного или щелочно-земельного металла - 0,1-5,0; алюмоцинковая или алюмомагниевая шпинель - остальное [SU 665625 A1, 2001.06.10].

При использовании перечисленных выше катализаторов, содержащих нанесенную на шпинель платину, модифицированную добавками олова, процесс дегидрирования парафинов можно проводить при атмосферном давлении в среде водяного пара. Процесс осуществляют короткими циклами дегидрирование-регенерация в стационарном слое катализатора в адиабатическом реакторе. Продолжительность цикла составляет 4 часа, в том числе дегидрирование - 3 часа, регенерация - 1 час [Котельников Г.Р., Патанов В.А., Буянов Р.А., Бушин А.Н. Исследование и разработка технологии производства мономеров и синтетических каучуков. М., Цниитэнефтехим, 1979, вып.3, с.11-13]. Этот способ дегидрирования является наиболее близким аналогом предлагаемому способу. Как показывают исследования результатов дегидрирования тех же авторов, выход изопрена за проход достигает 13,5 мас.%, выход изоамилена 25,6 мас.%, конверсия 46,66 мас.% при селективности по продуктам дегидрирования 82-84 мас.% [Катализаторы и процессы дегидрирования парафинов и олефинов. Р.А.Буянов, Н.А.Пахомов. Кинетика и катализ, 2001, том 42, №1, с.72-85].

Недостатком вышеприведенного способа дегидрирования изопентана является низкая эффективность процесса, обусловленная как высокой энергоемкостью, так и низким выходом изопрена и недостаточно высокой селективностью по продуктам дегидрирования, что приводит к значительному расходу сырья и энергоресурсов при проведении дегидрирования. Кроме того, используемый катализатор быстро закоксовывается, что приводит к частым регенерациям в процессе дегидрирования, следовательно, к дополнительным энергетическим затратам на регенерацию и проведение самого процесса дегидрирования.

Задачей изобретения является разработка эффективного способа дегидрирования изопентана и изопентан-изоамиленовых фракций с использованием эффективного катализатора.

Поставленная задача решается способом дегидрирования С3-С5 парафиновых углеводородов (изопентана и изопента-изоамиленовых фракций), проводимом при атмосферном давлении в среде водяного пара; процесс осуществляют циклами дегидрирование-регенерация в стационарном слое катализатора в адиабатическом реакторе. Особенностью способа дегидрирования является использование катализатора на основе платины и олова, нанесенных на алюмоцинковую шпинель, со средним размером кристаллитов носителя 22-35 нм при следующем содержании компонентов, мас.%:

платина - 0,05-2,0

олово - 0,1-6,0

алюмоцинковая шпинель - остальное;

циклический процесс ведут в следующей последовательности: дегидрирование - 4-7 ч, продувка паром - 5 мин, регенерация паровоздушной смесью - 0,5-0,9 ч, продувка паром - 5 мин, регенерацию осуществляют паровоздушной смесью при температуре 600-640°С до тех пор, пока содержание углекислого газа CO2 в газах регенерации не снизится до величины не более 0,1 мас.%.

Технический результат изобретения определяется структурными характеристиками применяемого катализатора: нанокристаллическая структура носителя позволяет эффективно интеркалировать в межслоевое пространство и прочно закрепить на его поверхности компоненты катализатора, что обуславливает его высокую активность и селективность в заданных условиях температуры, давления, скорости сырьевых потоков процесса дегидрирования, а также обеспечивает устойчивость к закоксовыванию катализатора при проведении процесса дегидрирования в течение длительного времени, что обуславливает увеличение межрегенерационного периода и соответственно снижение расхода пара и уменьшение энергетических затрат на процесс дегидрирования.

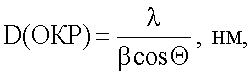

Средний размер нанокристаллитов или средний размер областей когерентного рассеяния D(OKP) рассчитывают из данных рентгенографии по уширению дифракционного пика, используя формулу Селякова-Шеррера

где λ - длина волны рентгеновского излучения, нм, β - интегральная ширина профиля дифракционной линии или физическое уширение, рад [Рентгенографический и электроно-оптический анализ. С.А.Горелик, Ю.А.Скаков, Л.Н.Расторгуев.: Учеб. Пособие для вузов. - 4-е изд. Доп. и перераб. - М.: МИСИС, 2002. - 360 с.].

Фазовый состав носителя определяют методом дифракции рентгеновских лучей. Съемку рентгенограмм проводят с использованием длинноволнового излучения CuKα и графитового монохроматора на дифрагирующем пучке. Диапазон записи углов в шкале 2θ составляет от 5 до 95 град.

Носитель заявленного катализатора обладает величиной внешней удельной поверхности более 1 м2/г.

Величину общей удельной поверхности и объема пор определяют методом низкотемпературной адсорбции азота (БЭТ). Сущность метода определения параметров пористой системы изложена в методике ASTM D 3663-99 «Стандартный метод исследования площади поверхности и объема пор катализаторов и носителей катализаторов».

Катализатор имеет насыпной вес в интервале 0,80-1,10 г/см3. Насыпной вес катализатора определяют согласно ТУ 2173-075-00206457-2007 «Катализатор дегидрирования легких парафиновых углеводородов (КДИ)».

Процесс дегидрирования С3-С5 парафиновых углеводородов с использованием заявляемого катализатора осуществляют при температуре 560-620°С, объемной скорости подачи сырья 300-500 ч-1 в присутствии водорода и водяного пара. Соотношение сырье:водород:пар составляет 1:0,5-2,0:5-20 моль: моль: моль. Процесс проводят в реакторе со стационарным слоем катализатора. Процесс ведут циклами: дегидрирование-регенерация. Регенерацию осуществляют паровоздушной смесью при температуре 600-640°С до тех пор, пока содержание углекислого газа CO2 в газах регенерации не снизится до величины не более 0,1 мас.%. Контактный газ (выходной газ из реактора после дегидрирования) анализируют методом газовой хроматографии. По результатам хроматографического анализа рассчитывают выход целевого изопрена и изоамилена (на пропущенный и разложенный парафин - активность и селективность катализатора соответственно).

По результатам хроматографического анализа рассчитывают массовое содержание СО2, которое затем пересчитывают в объемное содержание СО2 с помощью поправочного коэффициента.

Каталитические показатели: выход изопрена на пропущенное сырье (ВП) и выход изопрена на разложенное сырье (ВР), рассчитывают на основе хроматографического анализа сырья и продуктов реакции.

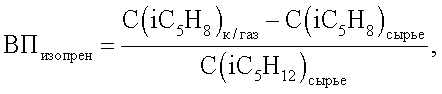

Выход изопрена на пропущенный изопентан (ВП, мас.%) рассчитывают по формуле

где C(iC5H8)к/газ - массовая доля изопрена в контактном газе, мас.%;

С(iC5H12) сырье - массовая доля изопентана в сырье, мас.%;

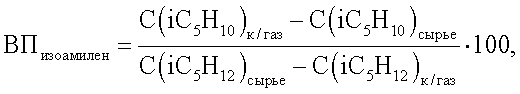

C(iC5H8)сырье - массовая доля изопрена в сырье, мас.%. Выход изоамиленов на пропущенный изопентан (ВР, мас.%) рассчитывают

по формуле

где C(iC5H10) к/газ - массовая доля изоамиленов в контактном газе, мас.%;

C(iC5H10) сырье - массовая доля изоамиленов в сырье, мас.%;

C(iC5H12) сырье - массовая доля изопентана в сырье, мас.%;

C(iC5H12) к/газ - массовая доля изопентана в контактном газе, мас.%.

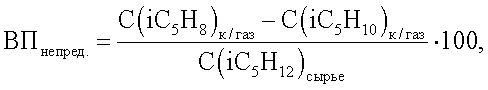

Выход непредельных углеводородов (изопрен + изоамилены) на пропущенное сырье - изопентан (ВП непред., мас.%) рассчитывают по формуле

где C(iC5H8) к/газ - массовая доля изопрена в контактном газе, мас.%;

C(iC5H10) к/газ - массовая доля суммы изамиленов в контактном газе, мас.%;

С(iC5H12) сырье - массовая доля изопентана в сырье, мас.%.

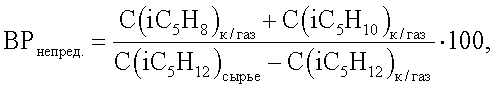

Выход непредельных углеводородов (изопрен + изоамилены) на разложенное сырье - изопентан (ВР непред., мас.%) рассчитывают по формуле

где C(iC5H8) к/газ - массовая доля изопрена в контактном газе, мас.%;

C(iC5H10) к/газ -массовая доля суммы изоамиленов в контактном газе, мас.%;

C(iC5H12) сырье - массовая доля изопентана в сырье, мас.%;

С(iC5H12) к/газ - массовая доля изопентана в контактном газе, мас.%.

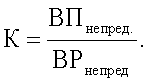

Конверсию (глубину превращения) (К, %), как соотношение выхода изопрена на пропущенное и разложенное сырье рассчитывают по формуле

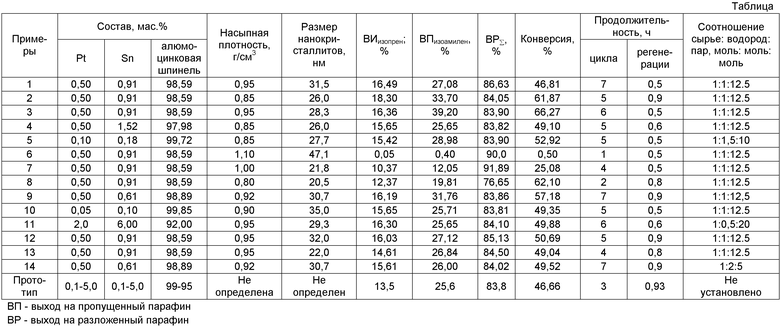

Изобретение подтверждается примерами конкретного выполнения, которые вместе с полученными результатами отражены в Таблице.

Пример 1

Для приготовления катализатора №1 тщательно перетирают в ступке 78,08 г оксида цинка (0,96 моль) и 400,0 г гидроксида алюминия с содержанием (Al2O3)=0,00241 моль/г (0,96 моль), после чего при перемешивании постепенно добавляют 70 мл дистиллированной воды до получения однородной пастообразной массы. Полученную массу экструдируют, в результате получают гранулы цилиндрической формы диаметром 2,0 мм и длиной 5,0 мм. Полученные гранулы сушат при комнатной температуре в течение 20 часов, а затем прокаливают в муфельной печи в режиме постепенного подъема температуры до 900°С со скоростью 50°С/ч. После этого прокаливают образец еще 20 ч при 900°С и 15 ч при 950°С.

Полученный носитель имеет следующие характеристики: насыпная плотность 0,95 г/см3, размер нанокристаллитов 31,5 нм.

25,00 г полученного носителя пропитывают раствором, состоящим из 11 мл раствора платинохлористоводородной кислоты H2PtCl6 (T(Pt)=0,01138 г/мл) и 15,0 мл раствора хлорида олова SnCl2 (T=0,028917 г/мл). Полученный катализатор просушивают при 130°С в течение 2-х часов, затем прокаливают при 500°С в течение 1 часа.

Полученный катализатор имеет состав: Pt - 0,50 мас.%, Sn - 0,91 мас.%, алюмоцинковая шпинель с размерами нанокристаллов 31,5 нм - 98,59.

Процесс дегидрирования изопентана и изопентан-изоамиленовых фракций проводят в проточном кварцевом трубчатом реакторе при температуре реакции 580°С, объемной скорости подачи углеводородов 400 ч-1, мольном соотношении сырье:водород:пар, равном 1:1:12,5.

В реакции дегидрирования изопентана и изопентан-изоамиленовых фракций получены следующие результаты: ВП(изопрен)=16,49 мас.%, ВП (изоамилены)=27,08 мас.%, ВР (изопрен + изоамилены)=86,63 мас.%, конверсия 46,81%.

Пример 2

Носитель для катализатора №2, полученный по описанному в примере 1 способу, после сушки при комнатной температуре прокаливают в муфельной печи в режиме постепенного подъема температуры до 800°С со скоростью 50°С/ч. После этого прокаливают образец 10 ч при 800°С и 10 ч при 900°С. Полученный носитель имеет следующие характеристики: насыпная плотность 0,85 г/см3, размер нанокристаллитов 26,0 нм.

Пропитку носителя проводят аналогично описанному в примере 1 способу. Полученный катализатор после просушки прокаливают при 400°С в течение 5 часов.

Полученный катализатор имеет состав: Pt - 0,50 мас.%, Sn - 0,91 мас.%, алюмоцинковая шпинель с размерами нанокристаллитов 26,0 нм - 98,59.

Процесс дегидрирования проводят в условиях, описанных в примере 1, результаты испытаний приведены в Таблице:

ВП(изопрен)=18,30 мас.%, ВП (изоамилены)=33,70 мас.%, ВР (изопрен + изоамилены)=84,05 мас.%, конверсия 61,87%.

Пример 3

Носитель для катализатора №3, полученный по описанному в примере 1 способу, после сушки при комнатной температуре прокаливают в муфельной печи в режиме постепенного подъема температуры до 800°С со скоростью 50°С/ч. После этого прокаливают образец 10 ч при 800°С и 20 ч при 900°С.

Полученный носитель имеет следующие характеристики: насыпная плотность 0,95 г/см3, размер нанокристаллитов 28,3 нм.

Пропитку носителя проводят аналогично описанному в примере 1 способу. Полученный катализатор просушивают при 130°С в течение 2-х часов, затем прокаливают при 500°С в течение 1 часа.

Полученный катализатор имел состав: Pt - 0,50 мас.%, Sn - 0,91 мас.%, алюмоцинковая шпинель с размерами нанокристаллитов 28,3 нм - 98,59.

Процесс дегидрирования проводят в условиях, описанных в примере 1, результаты испытаний приведены в Таблице:

ВП(изопрен)=16,36 мас.%, ВП (изоамилены)=39,20 мас.%, ВР (изопрен + изоамилены)=83,90 мас.%, конверсия 66,27%.

Пример 4

Носитель для катализатора №4, полученный по описанному в примере 2 способу, имеет следующие характеристики: насыпная плотность 0,85 г/см3, размер нанокристаллитов 26,0 нм.

25,00 г полученного носителя пропитывают раствором, состоящим из 11,0 мл раствора H2PtCl6 (T(Pt)=0,01138 г/мл) и 25,0 мл раствора SnCl2 (T=0,028917 г/мл). Полученный катализатор просушивают при 130°С в течение 2-х часов, затем прокаливают при 500°С в течение 1 часа.

Полученный катализатор имеет состав: Pt - 0,50 мас.%, Sn - 1,52 мас.%, алюмоцинковая шпинель с размерами нанокристаллитов 26,0 нм - 97,98.

Процесс дегидрирования проводят в условиях, описанных в примере 1, результаты испытаний приведены в Таблице:

ВП(изопрен)=15,65 мас.%, ВП (изоамилены)=25,65 мас.%, ВР (изопрен + изоамилены)=83,82 мас.%, конверсия 49,10%.

Из этих результатов следует, что для катализаторов с размерами нанокристаллитов 26,0 нм при увеличении содержания промотора (олова) каталитическая активность остается высокой.

Пример 5

Носитель для катализатора №5, полученный по описанному в примере 1 способу, после сушки при комнатной температуре прокаливают в муфельной печи в режиме постепенного подъема температуры до 800°С со скоростью 10°С/ч. После этого прокаливают образец 10 ч при 800°С и 30 ч при 850°С.

Полученный носитель имеет следующие характеристики: насыпная плотность 0,85 г/см3, размер нанокристаллитов 27,7 нм.

25,00 г полученного носителя пропитывают раствором, состоящим из 2,4 мл раствора H2PtCl6 (T(Pt)=0,01138 г/мл), 3,9 мл раствора SnCl2 (T=0,028917 г/мл) и 10,0 мл воды. Полученный катализатор просушивают при 130°С в течение 5 часов, затем прокаливают при 500°С в течение 2-х часов.

Полученный катализатор имеет состав: Pt - 0,10 мас.%, Sn - 0,18 мас.%, алюмоцинковая шпинель с размерами нанокристаллитов 27,7 нм - 99,72.

Процесс дегидрирования изопентана и изопентан-изоамиленовых фракций проводят в проточном кварцевом трубчатом реакторе при температуре реакции 600°С, объемной скорости подачи углеводородов 500 ч-1, мольном соотношении сырье:водород:пар, равном 1:1,5:10. Результаты испытаний приведены в Таблице:

ВП(изопрен)=15,42 мас.%, ВП (изоамилены)=28,98 мас.%, ВР (изопрен + изоамилены)=83,90 мас.%, конверсия 52,92%.

Из приведенных результатов видно, что для катализаторов с размерами нанокристаллитов 27,7 нм даже при уменьшении содержания активного компонента (платины) в 5 раз каталитическая активность остается высокой.

Пример 6

Носитель для катализатора №6, полученный по описанному в примере 1 способу, после сушки при комнатной температуре прокаливают в муфельной печи в режиме постепенного подъема температуры до 1100°С со скоростью 50°С/ч. После этого прокаливают образец 10 ч при 1100°С.

Полученный носитель имеет следующие характеристики: насыпная плотность 1,10 г/см3, размер нанокристаллитов 47,1 нм.

Пропитку носителя проводят аналогично описанному в примере 1 способу.

Полученный катализатор просушивают при 130°С в течение 2-х часов, затем прокаливают при 500°С в течение 1 часа.

Полученный катализатор имел состав: Pt - 0,50 мас.%, Sn - 0,91 мас.%, алюмоцинковая шпинель с размерами нанокристаллитов 47,1 нм - 98,59.

Процесс дегидрирования проводят в условиях, описанных в примере 1, результаты испытаний приведены в Таблице:

ВП(изопрен)=0,05 мас.%, ВП (изоамилены)=0,40 мас.%, ВР (изопрен + изоамилены)=90,0 мас.%, конверсия 0,50%.

Этот пример демонстрирует, что при размере кристаллитов более 35 нм каталитической активности нет.

Пример 7

Носитель для катализатора №7, полученный по описанному в примере 1 способу, после сушки при комнатной температуре прокаливают в муфельной печи в режиме постепенного подъема температуры до 800°С со скоростью 50°С/ч. После этого прокаливают образец 20 ч при 800°С.

Полученный носитель имеет следующие характеристики: насыпная плотность 1,00 г/см3, размер нанокристаллитов 21,8 нм.

Пропитку носителя проводят аналогично описанному в примере 1 способу.

Полученный катализатор просушивают при 130°С в течение 2-х часов, затем прокаливают при 500°С в течение 1 часа.

Полученный катализатор имеет состав: Pt - 0,50 мас.%, Sn - 0,91 мас.%, алюмоцинковая шпинель с размерами нанокристаллитов 21,8 нм - 98,59.

Процесс дегидрирования проводят в условиях, описанных в примере 1, результаты испытаний приведены в Таблице:

ВП(изопрен)=10,37 мас.%, ВП (изоамилены)=12,05 мас.%, ВР (изопрен + изоамилены)=91,89 мас.%, конверсия 25,08%.

Как видно из приведенных данных, при размере кристаллитов менее 22 нм каталитическая активность снижается.

Пример 8

Носитель для катализатора №8, полученный по описанному в примере 1 способу, после сушки при комнатной температуре прокаливают в муфельной печи в режиме постепенного подъема температуры до 800°С со скоростью 50°С/ч. После этого прокаливают образец 10 ч при 800°С и 10 ч при 850°С. Полученный носитель имеет следующие характеристики: насыпная плотность 0,80 г/см3, размер нанокристаллитов 20,5 нм.

Пропитку носителя проводят аналогично описанному в примере 1 способу. Полученный катализатор просушивают при 130°С в течение 2-х часов, затем прокаливают при 500°С в течение 1 часа.

Полученный катализатор имеет состав: Pt - 0,50 мас.%, Sn - 0,91 мас.%, алюмоцинковая шпинель с размерами нанокристаллитов 20,5 нм - 98,59.

Процесс дегидрирования проводят в условиях, описанных в примере 1, результаты испытаний приведены в Таблице;

ВП(изопрен)=12,37 мас.%, ВП (изоамилены)=19,81 мас.%, ВР (изопрен + изоамилены)=76,65 мас.%, конверсия 62,10%.

Как видно из приведенных результатов, при размере кристаллитов менее 22 нм снижается не только каталитическая активность, но и селективность по продуктам дегидрирования.

Пример 9

Носитель для катализатора №9, полученный по описанному в примере 1 способу, после сушки при комнатной температуре прокаливают в муфельной печи в режиме постепенного подъема температуры до 900°С со скоростью 10°С/ч. После этого прокаливают образец 14 ч при 900°С и 10 ч при 950°С. Полученный носитель имеет следующие характеристики: насыпная плотность 0,92 г/см3, размер нанокристаллитов 30,7 нм.

Пропитку носителя проводят раствором, состоящим из 11 мл раствора H2PtCl6 (T(Pt)=0,01138 г/мл) и 10,0 мл раствора SnCl2 (Т=0,028917 г/мл). Полученный катализатор просушивают при 130°С в течение 2-х часов, затем прокаливают при 500°С в течение 1 часа.

Полученный катализатор имеет состав: Pt - 0,50 мас.%, Sn - 0,61 мас.%, алюмоцинковая шпинель с размерами нанокристаллитов 30,7 нм - 98,89.

Процесс дегидрирования проводят в условиях, описанных в примере 1, результаты испытаний приведены в Таблице:

ВП(изопрен)=16,19 мас.%, ВП (изоамилены)=31,76 мас.%, ВР (изопрен + изоамилены)=83,86 мас.%, конверсия 57,18%.

Пример 10

Носитель для катализатора №10, полученный по описанному в примере 1 способу, после сушки при комнатной температуре прокаливают в муфельной печи в режиме постепенного подъема температуры до 800°С со скоростью 10°С/ч. После этого прокаливают образец 10 часов при 800°С и 15 часов при 850°С.

Полученный носитель имеет следующие характеристики: насыпная плотность 0,90 г/см3, размер нанокристаллитов 35,0 нм.

Пропитку носителя проводят аналогично описанному в примере 1 способу.

Полученный катализатор просушивают при 130°С в течение 3 часов, затем прокаливают при 500°С в течение 3 часов.

Полученный катализатор имеет состав: Pt - 0,05 мас.%, Sn - 0,10 мас.%, алюмоцинковая шпинель с размерами нанокристаллитов 35,0 нм - 99,85.

Процесс дегидрирования проводят в условиях, описанных в примере 1, результаты испытаний приведены в Таблице:

ВП(изопрен)=15,65 мас.%, ВП (изоамилены)=25,71 мас.%, ВР (изопрен + изоамилены)=83,81 мас.%, конверсия 49,35%.

Из приведенных результатов видно, что для катализаторов с размерами нанокристаллитов 35,0 нм даже при уменьшении содержания активного компонента (платины) в 10 раз каталитическая активность остается высокой.

Пример 11

Для приготовления катализатора №11 тщательно перетирают в ступке 78,08 г оксида цинка (0,96 моль) и 400,0 г гидрооксида алюминия с содержанием (Al2O3)=0,00241 моль/г (0,96 моль), после чего при перемешивании постепенно добавляют 70 мл дистиллированной воды до получения однородной пастообразной массы. Полученную массу экструдируют, в результате получают гранулы цилиндрической формы диаметром 2,0 мм и длиной 5,0 мм. Полученные гранулы сушат при комнатной температуре в течение 10 часов, а затем прокаливают в муфельной печи в режиме постепенного подъема температуры до 900°С со скоростью 100°С/ч. После этого прокаливают образец еще 20 часов при 900°С и 20 часов при 950°С.

Полученный носитель имеет следующие характеристики: насыпная плотность 0,95 г/см3, размер нанокристаллитов 29,3 нм.

Пропитку носителя проводят аналогично описанному в примере 1 способу.

Полученный катализатор просушивают при 110°С в течение 4-х часов, затем прокаливают при 500°С в течение 1 часа.

Полученный катализатор имеет состав: Pt - 2,0 мас.%, Sn - 6,00 мас.%, алюмоцинковая шпинель с размерами нанокристаллитов 29,3 нм - 92,0.

Процесс дегидрирования изопентана и изопентан-изоамиленовых фракций проводят в проточном кварцевом трубчатом реакторе при температуре реакции 580°С, объемной скорости подачи углеводородов 400 ч-1, мольном соотношении сырье:водород:пар, равном 1:0,5:20.

В реакции дегидрирования изопентана и изопентан-изоамиленовых фракций получены следующие результаты: ВП(изопрен)=16,30 мас.%, ВП (изоамилены)=25,65 мас.%, ВР (изопрен + изоамилены)=84,10 мас.%, конверсия 49,88%.

Пример 12

Для приготовления катализатора №12 тщательно перетирают в ступке 78,08 г оксида цинка (0,96 моль) и 400,0 г гидрооксида алюминия с содержанием (Al2O3)=0,00241 моль/г (0,96 моль), после чего при перемешивании постепенно добавляют 70 мл дистиллированной воды до получения однородной пастообразной массы. Продолжают перемешивание еще 30 мин. Полученную массу экструдируют, в результате получают гранулы цилиндрической формы диаметром 2,0 мм и длиной 5,0 мм. Полученные гранулы сушат при комнатной температуре в течение 20 часов, а затем прокаливают в муфельной печи в режиме постепенного подъема температуры до 900°С со скоростью 50°С/ч. После этого прокаливают образец еще 20 часов при 900°С, 25 часов при 950°С и 5 часов при 1000°С.

Полученный носитель имеет следующие характеристики: насыпная плотность 0,95 г/см3, размер нанокристаллитов 32,0 нм.

Пропитку носителя проводят аналогично описанному в примере 1 способу.

Полученный катализатор просушивают при 130°С в течение 2-х часов, затем прокаливают при 500°С в течение 1 часа.

Полученный катализатор имеет состав: Pt - 0,5 мас.%, Sn - 0,91 мас.%, алюмоцинковая шпинель с размерами нанокристаллитов 32,0 нм - 98,59.

Процесс дегидрирования изопентана и изопентан-изоамиленовых фракций проводят в проточном кварцевом трубчатом реакторе при температуре реакции 580°С, объемной скорости подачи углеводородов 400 ч-1, мольном соотношении сырье: водород: пар, равном 1:1:12,5.

В реакции дегидрирования изопентана и изопентан-изоамиленовых фракций получены следующие результаты: ВП(изопрен)=16,03 мас.%, ВП (изоамилены)=27,12 мас.%, ВР (изопрен + изоамилены)=85,13 мас.%, конверсия 50,69%.

Пример 13

Носитель для катализатора №13, полученный по описанному в примере 1 способу, после сушки при комнатной температуре прокаливают в муфельной печи в режиме постепенного подъема температуры до 800°С со скоростью 50°С/ч. После этого прокаливают образец 10 часов при 800°С и 10 часов при 850°С.

Полученный носитель имеет следующие характеристики: насыпная плотность 0,95 г/см3, размер нанокристаллитов 22 нм.

Пропитку носителя проводят аналогично описанному в примере 1 способу.

Полученный катализатор просушивают при 130°С в течение 1 часа, затем прокаливают при 500°С в течение 3 часов.

Полученный катализатор имеет состав: Pt - 0,5 мас.%, Sn - 0,91 мас.%, алюмоцинковая шпинель с размерами нанокристаллитов 22,0 нм - 98,59.

Процесс дегидрирования проводят в условиях, описанных в примере 1, результаты испытаний приведены в Таблице:

ВП (изопрен)=14,61 мас.%, ВП (изоамилены)=26,84 мас.%, ВР (изопрен + изоамилены)=84,50 мас.%, конверсия 49,04%.

Пример 14

Носитель для катализатора №14, полученный по описанному в примере 1 способу, после сушки при комнатной температуре прокаливают в муфельной печи в режиме постепенного подъема температуры до 900°С со скоростью 10°С/ч. После этого прокаливают образец 14 ч при 900°С и 10 ч при 950°С. Полученный носитель имеет следующие характеристики: насыпная плотность 0,92 г/см3, размер нанокристаллитов 30,7 нм.

Пропитку носителя проводят раствором, состоящим из 11,0 мл раствора H2PtCl6 (Т(Pt)=0,01138 г/мл) и 10,0 мл раствора SnCl2 (Т=0,028917 г/мл). Полученный катализатор просушивают при 130°С в течение 2-х часов, затем прокаливают при 500°С в течение 1 часа.

Полученный катализатор имеет состав: Pt - 0,50 мас.%, Sn - 0,61 мас.%, алюмоцинковая шпинель с размерами нанокристаллитов 30,7 нм - 98,89 мас.%.

Процесс дегидрирования проводят также в следующих условиях:

температура реакции 600°С, объемной скорости подачи углеводородов 300 ч-1, мольном соотношении сырье:водород:пар, равном 1:2:5, результаты испытаний приведены в Таблице:

ВП (изопрен)=15,61 мас.%, ВП(изоамилены)=26,00 мас.%, ВР (изопрен+изоамилены)=84,02 мас.%, конверсия 49,52%.

Как видно из приведенных примеров, процесс дегидрирования изопентана и изопентан-изоамиленовых фракций позволяет повысить эффективность его процесса за счет более полного превращения исходных парафинов при высокой селективности по диолефиновым углеводородам за счет использования вышеуказанного катализатора.

Увеличение активности катализатора обусловлено оптимизацией структурных характеристик катализатора. Использование катализатора с оптимальной структурой позволяет уменьшить энергетические затраты на процесс вследствие увеличения продолжительности цикла дегидрирования.

Таким образом, предложен новый способ дегидрирования парафиновых углеводородов. В результате при дегидрировании парафиновых углеводородов процесс осуществляется более эффективно, что отражается в (1) увеличении выхода диеновых и олефиновых углеводородов вследствие применения высокоактивного и селективного катализатора с плотной упаковкой нанокристаллических частиц в гранулах алюмоцинкового шпинельного носителя; (2) снижении расходных норм сырья вследствие увеличения выхода целевых продуктов; (3) снижении энергетических затрат вследствие увеличения периода между регенерациями, обусловленного стабильной работой катализатора и большей устойчивостью его к закоксовыванию.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ИЗОПЕНТАНА И ИЗОПЕНТАНИЗОАМИЛЕНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2377066C1 |

| АЛЮМООКСИДНЫЙ НОСИТЕЛЬ, СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОГО НОСИТЕЛЯ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ C-C ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ НА ЭТОМ НОСИТЕЛЕ | 2007 |

|

RU2350594C1 |

| Способ получения железо-калиевого катализатора для дегидрирования метилбутенов, катализатор, полученный этим способом, и способ дегидрирования метилбутенов с использованием этого катализатора | 2016 |

|

RU2614144C1 |

| СПОСОБ ДЕГИДРИРОВАНИЯ С-С ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2373175C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ C-C ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2705808C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОПЕНТАНА | 1994 |

|

RU2111202C1 |

| Катализатор селективного гидрирования диеновых углеводородов в изопентан-изоамиленовой фракции и способ его получения | 2022 |

|

RU2800116C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ИЗОАМИЛЕНОВ | 2011 |

|

RU2458737C1 |

| Способ получения микросферического катализатора дегидрирования парафиновых C-C углеводородов | 2016 |

|

RU2626323C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ С-С ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2013 |

|

RU2538960C1 |

Изобретение относится к способу дегидрирования изопентана и изопентан-изоамиленовых фракций, проводимому при атмосферном давлении в среде водяного пара циклами дегидрирование-регенерация в стационарном слое катализатора на основе платины и олова, нанесенных на алюмоцинковую шпинель, характеризующемуся тем, что используют катализатор со средним размером кристаллитов 22-35 нм при следующем содержании компонентов, мас.%: платина - 0,05-2,0, олово - 0,1-6,0, алюмоцинковая шпинель - остальное, процесс дегидрирования осуществляют при температуре 560-620°С, объемной скорости подачи сырья 300-500 ч-1 в присутствии водорода и водяного пара, соотношение сырье:водород:пар составляет 1:0,5-2,0:5-20 моль:моль:моль. Применение данного способа позволяет более эффективно осуществлять дегидрирование изопентана и изопентан-изоамиленовых фракций. 2 з.п. ф-лы, 1 табл.

1. Способ дегидрирования изопентана и изопентан-изоамиленовых фракций, проводимый при атмосферном давлении в среде водяного пара циклами дегидрирование-регенерация в стационарном слое катализатора на основе платины и олова, нанесенных на алюмоцинковую шпинель, отличающийся тем, что используют катализатор со средним размером кристаллитов 22-35 нм при следующем содержании компонентов, мас.%:

процесс дегидрирования осуществляют при температуре 560-620°С, объемной скорости подачи сырья 300-500 ч-1 в присутствии водорода и водяного пара, соотношение сырье : водород : пар составляет 1 : 0,5-2,0 : 5-20 моль.

2. Способ дегидрирования по п.1, отличающийся тем, что циклический процесс ведут в следующей последовательности: дегидрирование 4-7 ч, продувка паром 5 мин, регенерация паровоздушной смесью 0,5-0,9 ч, продувка паром 5 мин.

3. Способ дегидрирования по п.1, отличающийся тем, что регенерацию осуществляют паровоздушной смесью при температуре 600-640°С до тех пор, пока содержание углекислого газа в газах регенерации не снизится до величины не более 0,1 мас.%.

| Котельников Г.Р., Патанов В.А., Буянов Р.А., Бушин А.Н | |||

| Исследование и разработка технологии производства мономеров и синтетических каучуков | |||

| - М.: ЦНИИТЭНЕФТЕХИМ, 1979, вып.3, с.11-13 | |||

| СПОСОБ КАТАЛИТИЧЕСКОГО ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ | 2000 |

|

RU2178399C1 |

| US 5344805 A, 06.09.1994. | |||

Авторы

Даты

2010-05-10—Публикация

2008-12-08—Подача