Изобретение касается процесса дегидрирования низших алканов, алкенов, арилалканов и т. д. в стационарном слое катализатора с целью получения соответствующих алкенов, алкадиенов, арилалкенов и т. д.

В последние годы во всем мире непрерывно возрастает интерес к процессам дегидрирования легких углеводородов. Это связано с непрерывно возрастающим спросом на олефиновые и диолефиновые углеводороды (пропилен, н-бутены, изобутилен, бутадиен, изопрен, стирол и его производные), которые находят широкое применение в различных химических производствах: для получения синтетических каучуков (СК), пластмасс, компонентов автомобильного топлива (МТБЭ, МТАЭ, алкилаты) и других ценных химических продуктов. Все это стимулирует разработку новых более эффективных процессов дегидрирования и катализаторов.

Существует ряд особенностей протекания реакций дегидрирования, в значительной степени определяющих не только выбор условий их проведения и технологическое оформление процесса, но и природу используемого катализатора. Так, реакции дегидрирования парафинов и олефинов сильно эндотермичны, а выходы целевых продуктов лимитируются равновесием реакции. Приемлемые выходы целевых продуктов при дегидрировании парафинов достигаются только при температурах выше 520oC, а при дегидрировании олефинов - выше 570oC. По этой причине процессы дегидрирования осуществляют при очень высоких температурах: 550-620oC, когда с заметной скоростью начинают протекать процессы крекинга и отложения кокса на поверхности катализатора. Особенно не благоприятны термодинамические характеристики для дегидрирования олефинов и этилбензола. С целью понижения парциального давления исходных углеводородов и увеличения выходов целевых продуктов процессы осуществляют при разбавлении сырья водяным паром, который, кроме того, является и теплоносителем. Дегидрирование парафинов осуществляют при давлениях, близких к атмосферному, или под вакуумом.

В настоящее время в промышленности используют четыре основные технологические варианта процессов дегидрирования низших парафинов.

Процесс "Катофин" (ABB Lummus Crest/United Catalysts) осуществляют в вакууме в адиабатических реакторах со стационарным слоем алюмохромового катализатора. Тепло, выделяющееся при регенерации катализатора от углеродистых отложений, используют для проведения эндотермической реакции дегидрирования (патент США N 4581339, B 01 J 38/12, 8.04.1986). Поэтому процесс осуществляют короткими циклами (по 15-25 минут) дегидрирование - регенерация, что требует наличия большого количества реакторов для непрерывной работы процесса.

Процесс "FFB - Fluidized Bed Dehydrogenation" (Snamprogetti - Yarsintez) проводят в реакторах с псевдоожиженным слоем (Kotelnikov G. R. React. Kinet. Catal. Lett. 1995. V. 55. N. 2. P. 537-545; Sanfilippo D. Buonomo F. Fusco G. Miracca 1. Kotelnikov G. P. Studies in Surface Science and Catalysis. Natural Gas Conversion V (A. Parmaliana et all Editors). 1998. V. 119. P. 919. , патент РФ N 2156161. C 07 C 5/333, 31.03.1999) алюмохромового катализатора (катализатор СПС). Катализатор циркулирует между реактором и регенератором, тепло выжигания кокса используется для проведения эндотермической реакции. Таким образом, катализатор также выполняет функции теплоносителя. Катализатор, используемый в этом процессе, должен удовлетворять определенным требованиям, основное из которых - стойкость к механическому воздействию, возникающему в результате его движения. Несмотря на хорошо отработанную технологию в кипящем слое, которая из всех вариантов характеризуется наименьшими капитальными затратами, данный способ имеет существенный недостаток из-за применения экологически опасного катализатора. В состав катализатора входит шестивалентный хром, известный как канцерогенное вещество.

Процесс Олефлекс фирмы UOP (США) осуществляют при атмосферном давлении с движущимся слоем шарикового платинового катализатора в многоступенчатом реакторном узле по контуру реактор-регенератор с промежуточным подводом тепла между ступенями (патенты США N 4663493, C 07 C 5/333, 5.05.1987; N 4430517, C 07 C 5/333, 7.02.1984). Исходная смесь разбавляется водородом для снижения коксообразования. Для получения степеней превращения около 40% при дегидрировании изобутилена требуется три, а пропана - четыре реактора. Данный процесс характеризуется высокими капитальными затратами из-за сложного аппаратурного оформления. Кроме того, данная технология предъявляет повышенные требования к механической прочности катализатора.

Процесс STAR фирмы Phillips Petroleum Co. осуществляют при повышенном давлении в изотермическом реакторе с неподвижным слоем катализатора. Катализатор, представляющий собой платину, нанесенную на шпинели, размещен в трубах, обогреваемых дымовыми газами, работает циклами по 7-8 часов с регенерацией 1 час. Исходная реакционная смесь разбавляется водяным паром в соотношении (в молях) в интервале от 1/1 до 1/25 и водородом от 0,3/1 до 1,3/1 (Argentine polybutenes producer installing dehydro unit. Oil and Gas J. , 1994, Vol. 92, Iss. 17, С. 50-51, ISSN 0030-1388; патенты США N 3670044, B 01 J 11/12, 13/06/1972; N 3894110, C 07 C 5/18, 8.07.1975; N 4229609, C 07 C 5/36, 21.10.1980; N 4926005, C 07 C, 15.05.1990).

Кроме того, существуют новые технологические разработки, направленные на решение проблемы подвода дополнительного тепла в зону реакции. Например, процесс конверсии углеводородов, в котором дополнительный подвод тепла в реакционную зону осуществляется с помощью инертных частиц (патент США N 5030338, C 10 G 35/095, 9.11.1988). Катализатор и инертные частицы смешивают и подают в реактор с псевдоожиженным слоем. Инерт, нагретый до более высокой температуры, отдает тепло катализатору, тем самым компенсируя потери тепла на проведение реакции. На выходе из реактора катализатор и инерт разделяют, инерт направляют на нагрев, а катализатор на регенерацию при более мягких условиях.

Наиболее близким является способ дегидрирования ациклических углеводородов, (авт. св. СССР N 1511894, B 01 J 23/60, 1.06.1989). Процесс проводят при атмосферном давлении в стационарном слое катализатора, который содержит платину, модифицированную добавками олова, на алюмоцинковой шпинели и представляет собой гранулы 2,2 - 3,0 мм. В качеств исходного сырья используют н-бутан, изобутан, изопентан, разбавленные водородом и паром в молярном соотношении 1: 0,8: 8. Дегидрирование проводят при температуре 550 - 590oC короткими 15-минутными чередующимися циклами дегидрирование - регенерация. Подводимого с нагретым исходным сырьем тепла недостаточно для более длительного осуществления эндотермической реакции дегидрирования.

Задачей, на решение которой направлено настоящее изобретение, является разработка процесса дегидрирования в стационарном слое с длительным межрегенерационным периодом работы катализатора при сохранении высоких выходов целевого продукта.

Задача решается способом каталитического дегидрирования углеводородов, включающим пропускание реакционной газовой смеси через слой катализатора при температуре 400 - 800oC, подвод тепла в зону эндотермической реакции осуществляют фильтрацией дисперсного твердого теплоносителя, нагретого до 400 - 800oC, через неподвижный слой катализатора, при этом фильтрацию твердого дисперсного теплоносителя осуществляют в одном направлении сверху вниз, что является предпочтительным вариантом проведения способа.

В качестве фильтрующегося твердого теплоносителя используют как инертный материал, так и материал, обладающий каталитической активностью в основной реакции процесса, и/или сорбционными свойствами по отношению к исходным веществам, и/или продуктам реакции с размером частиц не менее 40 мкм, теплоемкостью не менее 0,65 Дж/г•град.

В процессе используют любой катализатор, способный вести дегидрирование: Cr2O3-K(Na)-Al2O3, Pt-Sn/Al2O3, Pt-In/Al2O3, Pt-Sn-K/Al2O3, Pt-Sn/ZnAl2O4, Pt-In/ZnAl2O4, Fe2O3-K2O и другие, при этом процесс ведут при объемной скорости газа - 200 - 1500 ч-1. Используют катализатор в форме колец, шариков, гранул, мини-блоков, блоков сотовой структуры, эквивалентный диаметр которого превышает 4 мм.

Над слоем катализатора размещают слой инертной насадки высотой не более диаметра реактора. В случае необходимости осуществляют регенерацию катализатора кислородсодержащей смесью при фильтрации твердого теплоносителя через слой катализатора.

Реакционная газовая смесь состоит только из углеводородов, из углеводородов и водорода, из углеводородов и водяного пара, из углеводородов, водорода и водяного пара.

В качестве углеводородов используют пропан, н-бутан, изобутан, н-бутены, изопентан, изоамилены, этилбензол.

Увеличить время проведения реакции дегидрирования возможно в предлагаемом варианте дегидрирования с циркулирующим через катализатор нагретым мелкодисперсным твердым теплоносителем, инертным или обладающим каталитическими свойствами. Нагретые частички теплоносителя, фильтруясь по пустотам между гранулами катализатора, нагревают как катализатор, так и газовую реакционную смесь до температуры реакции и позволяют подвести дополнительное тепло в зону эндотермической реакции. Поскольку основная масса тепла подводится с помощью теплоносителя, то возможно сокращение разбавления сырья водяным паром, что должно привести к снижению энергоемкости процесса.

Дополнительные отличия предлагаемого способа:

используют твердый дисперсный теплоноситель с размером частиц не менее 40 мкм теплоемкостью не менее 0,65 Дж/г•град, поступающий в зону эндотермической реакции нагретым до 400 - 800oC,

используют любой катализатор, способный вести дегидрирование: Cr2O3-K(Na)-Al2O3, Pt-Sn/Al2O3, Pt-In/Al2O3, Pt-Sn-K/Al2O3, Pt-Sn/ZnAl2O4, Pt-In/ZnAl2O4, Fe2O3-K2O и другие в форме колец, шариков, гранул, мини-блоков, блоков сотовой структуры,

используют катализатор, эквивалентный диаметр которого превышает 4 мм,

над слоем катализатора размещают слой инертной насадки высотой не более диаметра реактора,

процесс ведут при объемной скорости газа - 200 - 1500 ч-1,

в случае снижения активности катализатора его регенерацию осуществляют кислородсодержащей смесью при фильтрации твердого теплоносителя через слой катализатора,

реакционная газовая смесь состоит: а) только из углеводородов; б) из углеводородов и водорода; в) из углеводородов и водяного пара; г) из углеводородов, водорода и водяного пара,

в качестве углеводородов используют пропан, н-бутан, изобутан, н-бутены, изопентан, изоамилены, этилбензол.

Сущность изобретения иллюстрируется следующими примерами.

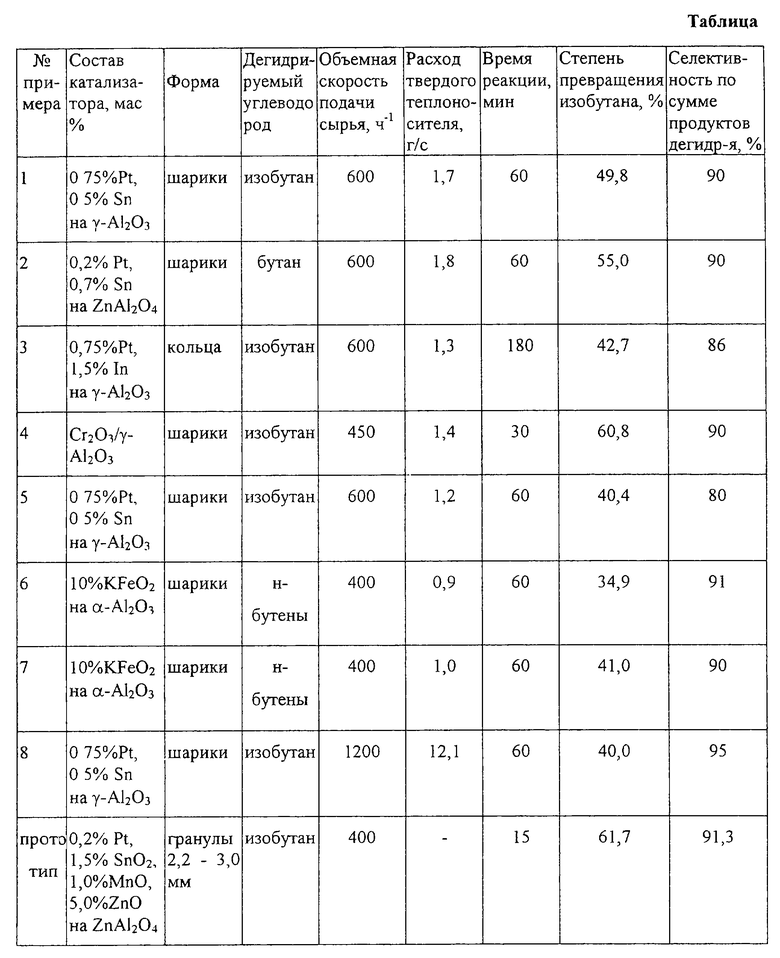

Пример 1. Процесс проводят на каталитической установке дегидрирования углеводородов, включающей в себя реактор диаметром 32 мм, кварцевый нагреватель, бункер для подачи дисперсного теплоносителя, емкость для сбора и накопления теплоносителя после реактора и другое оборудование. В реактор загружают 50 см3 катализатора в виде шариков размером 5,5 мм. Катализатор имеет состав: 0,75 мас. % Pt, 0,5 мас. % Sn на носителе γ -Al2O3. Порозность слоя катализатора - 0,4. Реакционная смесь имеет исходный состав (в молях) изобутан: водород = 1: 1, объемная скорость подачи изобутана 600 ч-1. В качестве твердого дисперсного теплоносителя используют инертный материал α -Al2O3 фракции 0,08 - 0,16 мм, теплоемкостью 0,77 Дж/г•град. Количество теплоносителя, необходимого для подвода тепла в зону реакции, рассчитывают на основе теплового баланса и составляет в данном случае 1,7 г/с. Теплоноситель и реакционная смесь проходят через кварцевый нагреватель, где смешиваются и нагреваются до нужной температуры. Из нагревателя смесь поступает в реактор, где движется в одном направлении сверху вниз и взаимодействует с неподвижным слоем катализатора. Температура на входе в реактор - 600oC, на выходе из реактора - 550oC. Порция выходящего потока направляется на хроматографический анализ. Время проведения реакции составляет один час. Во время проведения эксперимента катализатор сохраняет постоянную активность. Степень превращения исходного изобутана на катализаторе составляет 49,8%, селективность по сумме продуктов дегидрирования - 90 моль. %. Данные приведены в таблице.

Пример 2. Аналогично примеру 1, но катализатор имеет состав: 0,2 мас. % Pt, 0,7 мас. % Sn на ZnAl2O4. Исходную реакционную смесь состава бутан : водород : водяной пар = 1: 1: 5 подают с объемной скоростью по бутану 600 ч-1. В качестве твердого теплоносителя используют кварцевый песок фракции 0,10 - 0,25 мм, теплоемкостью 0,74 Дж/г•град. Количество нагретого дисперсного теплоносителя, подводимого в зону реакции, в данном случае составляет 1,8 г/с. Степень превращения и селективность приведены в таблице.

Пример 3. Аналогично примеру 1, но катализатор того же химического состава имеет форму колец размером 7х7х2,5. Количество дисперсного теплоносителя - 1,3 г/с. Степень превращения и селективность приведены в таблице.

Пример 4. Аналогично примеру 1, но исходная смесь состоит из изобутана и подается с объемной скоростью 450 ч-1. Катализатор Cr2O3/ γ -Al2O3 имеет форму шариков размером 5 мм. Расход нагретого теплоносителя - 1,4 г/с. Степень превращения и селективность приведены в таблице. Катализатор не теряет активности в течение 30 минут. В дальнейшем активность катализатора начинает снижаться, поэтому проводят его регенерацию путем сжигания кокса. Регенерацию осуществляют в течение 30 минут в том же реакторе при температуре 550oC кислородсодержащей смесью с постепенным увеличением содержания кислорода в смеси от 5 до 20%. Выделяющееся при этом тепло аккумулирует фильтрующийся инертный теплоноситель, который собирают в емкость. После накопления дисперсный материал подают в бункер для подачи теплоносителя и используют для подвода тепла в зону реакции.

Пример 5. Аналогично примеру 1, но над слоем катализатора размещают 25 см3 α -Al2O3, высота насадки 31 мм, инертного в данном процессе, имеющего тот же размер и форму, что и катализатор. Исходную газовую смесь состава изобутан : водород = 1 : 1 подают при температуре 20oC непосредственно в реактор, где в слое инертного материала смешивают с теплоносителем и нагревают до температуры, при которой проводится реакция дегидрирования - 600oC. Чтобы обеспечить температуру слоя катализатора 600oC, твердый теплоноситель при проходе через кварцевый нагреватель либо нагревают до 630oC, количество твердого теплоносителя при этом составляет 1,2 г/с, либо увеличивают количество теплоносителя, нагретого до 600oC, до 2,0 г/с. Степень превращения и селективность приведены в таблице.

Пример 6. Аналогично примеру 1, но вместо изобутана используют н-бутены. В реактор загружают шариковый катализатор, содержащий 10% мас. KFeO2 на носителе α -Al2O3. Реакционная смесь имеет исходный состав (в молях) C4H8: H2O = 1: 10, объемная скорость подачи н-бутенов - 400 ч-1. Температура на входе в реактор - 620oC, на выходе из реактора - 580oC. Количество дисперсного теплоносителя, необходимого для подвода тепла в зону реакции, составляет 0,9 г/с. Степень превращения и селективность приведены в таблице.

Пример 7. Аналогично примеру 1, но вместо инертного материала α -Al2O3 используют теплоноситель, обладающий каталитической активностью - 10% мас. KFeO2 на носителе α -Al2O3, фракция 0,08 - 0,16 мм. В качестве неподвижного слоя катализатора используют 10% мас. KFeO2 на α -Al2O3 в виде шариков размером 5,5 мм. Реакционная смесь имеет исходный состав (в молях) C4H8: H2O = 1: 10, объемная скорость подачи н-бутенов - 400 ч-1. Температура на входе в реактор - 620oC, на выходе из реактора - 580oC. Количество дисперсного теплоносителя, необходимого для подвода тепла в зону реакции, составляет 1,0 г/с. Степень превращения и селективность приведены в таблице.

Пример 8. Аналогично примеру 1, но мелкодисперсный теплоноситель циркулирует по замкнутому контуру. Нагретый теплоноситель вместе с исходной реакционной смесью поступает в реактор, где движется в одном направлении снизу вверх, фильтруясь между гранулами катализатора. После реактора смесь продуктов реакции и теплоноситель подают в циклон, где происходит их разделение, затем дисперсный материал смешивают со свежей порцией исходной газовой смеси и вновь подают в нагреватель. В реактор загружают 180 см3 катализатора. Объемная скорость подачи изобутана -1200 ч-1. Количество дисперсного теплоносителя - 12,1 г/с. Степень превращения и селективность приведены в таблице.

Как видно из приведенных примеров, предлагаемый способ позволяет повысить время проведения реакции при сохранении высоких степеней превращения исходных веществ и может найти промышленное применение в процессах дегидрирования углеводородов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2189527C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И УГЛЕРОДНОГО МАТЕРИАЛА | 1999 |

|

RU2160698C1 |

| СПОСОБ ДОБЫЧИ ПРИРОДНОГО ГАЗА ИЗ ГАЗОВЫХ ГИДРАТОВ | 2000 |

|

RU2169834C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2010 |

|

RU2448770C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ | 2002 |

|

RU2212396C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАСЫЩЕННЫХ МОНОАЛЬДЕГИДОВ | 2002 |

|

RU2205174C1 |

| СПОСОБ ОЧИСТКИ ВОДОРОДСОДЕРЖАЩЕЙ ГАЗОВОЙ СМЕСИ ОТ ОКСИДА УГЛЕРОДА | 2002 |

|

RU2211081C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ВОДОРОДА ИЗ ВОДОРОДСОДЕРЖАЩИХ ГАЗОВЫХ СМЕСЕЙ | 1999 |

|

RU2160700C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА | 2002 |

|

RU2205175C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ВОДОРОДА И ОКСИДА УГЛЕРОДА | 2001 |

|

RU2204434C2 |

Использование: нефтехимия. Сущность: проводят каталитическое дегидрирование углеводородов, включающее пропускание реакционной газовой смеси через слой катализатора при температуре 400-800oС, подвод тепла в зону эндотермической реакции осуществляют фильтрацией дисперсного твердого теплоносителя, нагретого до 400-800oС, через неподвижный слой катализатора, при этом фильтрацию реакционной газовой смеси и твердого дисперсного теплоносителя осуществляют в одном направлении сверху вниз. В процессе используют любой катализатор, способный вести дегидрирование, например Сr2О3-К(Na)-Аl2О3, Рt-Sn/Al2О3, Рt-In/Al2О3, Рt-Sn-К/Аl2О3, Рt-Sn/ZnAl2О4, Pt-In/ZnAl2О4, Fe2О3-К2О и другие, при этом процесс ведут при объемной скорости газа 200-1500 ч-1. Используют катализатор в форме колец, шариков, гранул, мини-блоков, блоков сотовой структуры, эквивалентный диаметр которого превышает 4 мм. Технический результат: повышение времени проведения реакции при сохранении высоких степеней превращения исходных веществ. 14 з. п. ф-лы, 1 табл.

Fe2О3-К2О.

| SU 1511894 А1, 01.06.1989 | |||

| US 4663493 А, 05.05.1987 | |||

| US 4581339 А, 08.04.1986 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ C - C | 1998 |

|

RU2134677C1 |

Авторы

Даты

2002-01-20—Публикация

2000-12-09—Подача