Изобретение относится к области химической технологии и каталитической химии, в частности к катализаторам, способам получения катализаторов для процессов дегидрирования C4-C5 парафиновых углеводородов до соответствующих олефинов в присутствии катализатора, содержащего оксиды хрома, калия и кремния, нанесенные на алюмооксидный носитель. C4-C5 олефины широко применяются для получения синтетических каучуков, пластических масс, компонентов моторного топлива и других ценных нефтехимических продуктов. Возрастающий спрос на полиизопреновые каучуки требует наращивания мощностей производства изобутилена и изопентенов, что возможно путем разработки и использования более эффективных каталитических систем.

Процесс дегидрирования C4-C5 парафиновых углеводородов осуществляется предпочтительно в реакторах с псевдоожиженным слоем микросферического алюмохромового катализатора при температуре более 500°C. Образующиеся в процессе реакции коксовые отложения выжигают в ходе периодической регенерации катализатора при температуре выше 600°C.

Эксплуатационные характеристики алюмохромовых катализаторов дегидрирования парафиновых углеводородов определяются свойствами активного компонента оксида хрома и характеристиками алюмооксидного носителя. Концентрация, состояние хрома в активном компоненте определяют выход олефинов, селективность каталитического действия и термическую стабильность каталитической системы. Структурная устойчивость катализатора определяется стабильностью его пористой системы и фазового состава в условиях процесса дегидрирования. Для улучшения свойств алюмохромовых катализаторов предложено большое количество композиций с соединениями кремния, полученных сушкой катализаторных суспензий, пропиткой готовых алюмооксидных носителей растворами активного компонента, промоторов и модификаторов.

Известен катализатор дегидрирования парафиновых углеводородов (Авторское свидетельство СССС №789151, МПК B01J 21/4, B01J 23/24, опубл. 23.12.80), таких как н-бутан, изобутан, изопентан, в котором в качестве источника оксида кремния использован природный алюмосиликат. Катализатор готовят сушкой катализаторной суспензии. Состав катализатора, масс.%: оксид хрома - 12,7-14,3; оксид кремния - 4-15; оксид калия - 1,3-1,9; оксид натрия - 0,4-0,8; оксид алюминия - остальное. Катализатор обладает высокой активностью: по сумме изоамиленов и изопрена на пропущенный изопентан - 46,8 масс.%; по сумме н-бутиленов и дивинила на пропущенный н-бутан - 47,5 масс.%; по изобутилену на пропущенный изобутилен - 57,6 масс.%. Недостатком катализатора является низкая селективность по целевым олефинам вследствие высокого выхода продуктов крекинга.

Известен катализатор дегидрирования C2-C5 углеводородов (Патент РФ №2287366, МПК B01J 23/26, B01J 37/02, C07C 5/333, опубл. 28.09.99), содержащий оксиды алюминия, хрома, соединения кремния и/или бора, щелочного или щелочноземельного металла, по крайней мере, одно соединение из группы: цирконий, титан, железо, галлий, кобальт, молибден, марганец, олово. В качестве носителя используют соединение алюминия формулы Al2O3·nH2O (n=0,3-1,5) аморфной структуры в виде микросферического порошка. Катализатор готовят пропиткой соединения алюминия растворами вышеназванных элементов с последующей сушкой и прокаливанием при 700-800°C. В качестве источника кремния применяют тетраэтоксисилан. Катализатор имеет величину удельной поверхности 50-150 м2/г, объем пор 0,15-0,4 см3/г, размер частиц 40-200 мкм. Состав катализатора, масс.%: оксид хрома - 12-23; соединение модифицирующего металла из группы: Zr, Ti, Fe, Ga, Co, Mo, Mn, Sn - 0,1-1,5; соединение кремния и/или бора - 0,1-10; соединение щелочного и/или щелочноземельного металла - 0,5-3,5; оксид алюминия - остальное. Катализатор в реакции дегидрирования изобутана характеризуется высокой активностью - выход непредельных C4-углеводородов на пропущенный изобутан составляет 51,9%. Недостатками катализатора являются низкая селективность - выход непредельных C4-углеводородов на разложенный изобутан не более 86,6%, сложность технологии получения, сложность состава и воспроизведения свойств.

Известен высокоактивный, не содержащий оксида кремния, катализатор дегидрирования C3-C5 парафиновых углеводородов (Патент РФ №2350594, МПК C07C 5/333, B01J 23/26, B01J 21/04, B01J 23/04, B01J 37/02), таких как пропан, изобутан, изопентан, на основе алюмооксидного носителя бемитной морфологии с величиной удельной поверхности 80-250 м2/г, объемом пор не менее 0,2 см3/г, размерами микрокристаллитов по значениям областей когерентного рассеивания от 500 до 3000 Å, с межслоевой водой в количестве, соответствующем мольному отношению воды к оксиду алюминия от 0,8 до 1,2. Катализатор готовят пропиткой носителя растворами предшественников оксида хрома, оксида калия и промотора, представляющего собой, по крайней мере, один из оксидов, выбранных из группы: оксид меди, оксид цинка, оксид марганца, оксид олова, оксид бора, оксид циркония, с последующей сушкой и прокаливанием при температуре от 600 до 900°C. Состав катализатора, масс.%: оксид хрома - 10-20, оксид калия - 0,1-5, промотор - 0,1-5, алюмооксидный носитель - остальное. Катализатор характеризуется высокой активностью в реакциях дегидрирования пропана, изобутана, изопентана. Выход пропилена на пропущенный пропан составляет 33,4%, выход изобутилена на пропущенный изобутан - 54,6%, выход изоамиленов на пропущенный изопентан - 47,5%. Недостатками катализатора являются низкая селективность по целевым олефинам и низкая термическая стабильность.

Наиболее близким техническим решением к предлагаемому изобретению является катализатор получения легких олефинов (Патент США №6362385, C07C 5/333, C07C 5/373, C07C 5/327, опубл. 26.03.2002) дегидрированием соответствующих парафинов, содержащий оксид хрома, оксид олова, оксид щелочного металла, алюмосиликат, высокотемпературный оксид алюминия. Катализатор получают термическим разложением микросферического псевдобемита, приготовленного распылительной сушкой золя гидроксида алюминия и кремнезоля. На подготовленный оксид алюминия наносят пропиткой оксиды хрома, олова, щелочного металла сушат и прокаливают. Состав катализатора, масс.%: Cr2O3 - 6-30, SnO - 0,1-3,5, щелочной металл, выраженный как M2O - 0,4-3, SiO2 - 0,08-3, Al2O3 - остальное. Катализатор характеризуется высокой селективностью по целевому олефину. В реакции дегидрирования изобутана селективность по изобутилену составляет 94 мол.%. В реакции дегидрирования пропана селективность по пропилену составляет 89 мол. %. Недостатками катализатора являются низкая активность и недостаточная устойчивость гранул к истиранию вследствие формирования коагуляционных контактов между частицами их составляющими.

Задачей предлагаемого изобретения является повышение активности, селективности и термической стабильности катализатора дегидрирования C4-C5 парафиновых углеводородов за счет формирования на его поверхности активного компонента оксида хрома (III) в форме кластеров в присутствии модификатора кремния, закрепленного в виде поверхностных окиснокремниевых структур Si(OSi)n(O-)4-n, где n 1 до 4.

Поставленная задача решается разработкой катализатора дегидрирования C4-C5 парафиновых углеводородов, представляющего собой алюмооксидный носитель, модифицированный оксидом кремния, на котором распределены активный компонент оксид хрома и промотор оксид калия. Катализатор обладает величиной удельной поверхности от 10 до 250 м2/г, объемом пор не менее 0,15 см3/г.

Отличием изобретения от прототипа является следующее:

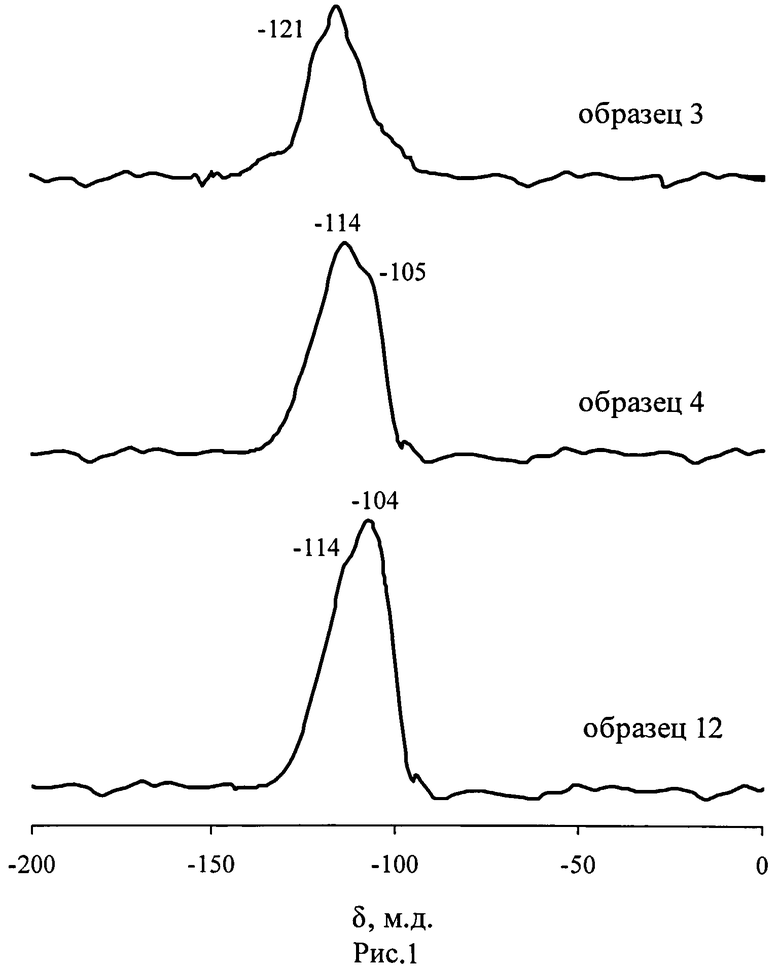

- в катализаторе оксид кремния закреплен на оксиде алюминия в форме окиснокремниевых структур Si(OSi)n(O-)4-n, где n от 1 до 4, в которых кремний в спектре ЯМР MAS 29Si характеризуется наличием линий с химическими сдвигами от -95 до -105 м.д. (линия Q3) и от -107 до -124 м.д. (линия Q4) при соотношении интегральных интенсивностей Q3/Q4 от 0,5 до 1,5;

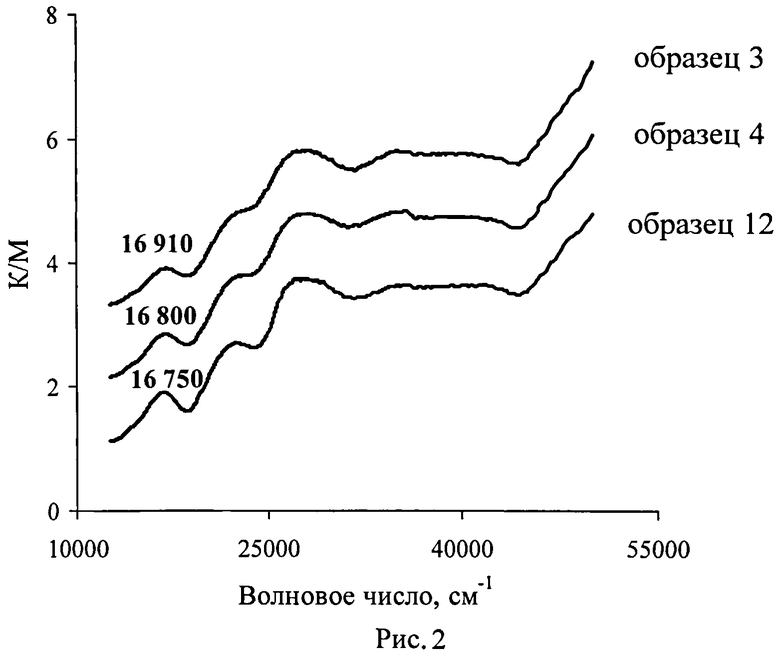

- в катализаторе оксид хрома (III) размещен и закреплен в форме кластеров, в которых хром характеризуется в УФ-Вид-спектре диффузного отражения полосой поглощения d-d электронного перехода октаэдрического катиона Cr(III) с волновым числом от 16500 до 17000 см-1;

- алюмооксидный носитель в катализаторе содержит χ-Al2O3 в количестве от 0,5 до 15 масс.%;

- в катализаторе концентрация сильных кислотных центров, характеризующихся теплотой десорбции аммиака более 150 кДж/моль, составляет не более 3 мкмоль NH3/г.

- при этом состав катализатора сформирован в следующем соотношении, масс.%:

При указанном наборе ограничительных и отличительных признаков наличие в спектре ЯМР MAS 29Si заявляемых линий с химическими сдвигами от -95 до -105 м.д. (линия Q3) и от -107 до -124 м.д. (линия Q4) при условии соотношения интегральных интенсивностей Q3/Q4 от 0,5 до 1,5 свидетельствует об образовании олигомерных структур из тетраэдров SiO4, закрепленных на поверхности оксида алюминия (рисунок 1, таблица 1). Линия Q4 соответствует поверхностному атому кремния, соединенному с четырьмя тетраэдрами SiO4 посредством связей Si-O-Si. Линия Q3 соответствует поверхностному атому кремния, связанному с тремя тетраэдрами SiO4 и одной (OH-) или (AlO-) группой (Sato S., Sodesawa T., Nozaki F., Shoji H. Solid-state NMR of silica-alumina prepared by chemical vapor deposition // Journal of Molecular Catalysis. - 1991. - V.66. - P.343-355). Соотношение интенсивности сигналов Q3/Q4 и положение резонансных сигналов на ЯМР MAS 29Si спектрах свидетельствует о высокой степени координации кремния с алюмооксидным носителем и свободными гидроксильными группами в результате образования на поверхности катализатора участков, покрытых аморфными окиснокремниевыми структурами.

Формирование на поверхности алюмооксидного носителя окиснокремниевых структур Si(OSi)n(O-)4-n (где n от 1 до 4), характеризующихся при синтезе катализатора меньшим по сравнению с оксидом алюминия значением pH гидратированной поверхности, приводит к увеличению степени олигомеризации поверхностных частиц Cr(VI) и образованию полихроматных частиц при нанесении предшественника активного компонента. При термоактивации катализатора поверхностные полихроматы восстанавливаются до высокоактивных кластеров оксида хрома (III), характеризующихся полосой поглощения в УФ-Вид-спектре от 16500 до 17000 см-1 (рисунок 2), что свидетельствует о присутствии в катализаторе ионов хрома (III) в октаэдрической координации (Weckhuysen B.M., Wachs I.E., Schoonheydt R.A. Surface Chemistry and Spectroscopy of Chromium in Inorganic Oxides // Chemical Reviews. - 1996. - V.96. - P.3327-3349). Указанное состояние хрома на поверхности катализатора в присутствии модификатора оксида кремния способствует возрастанию активности катализатора в реакции дегидрирования C4-C5-парафинов.

Введение кремния в катализатор и формирование поверхностных окиснокремниевых структур уменьшает степень взаимодействия хрома с поверхностью оксида алюминия, что обуславливает меньшее количество внедренного в структуру оксида алюминия хрома при фазовых и структурных трансформациях катализатора в результате локальных перегревов катализатора и способствует повышению его термической стабильности при эксплуатации (Sanfilippo D., Miracca I. Dehydrogenation of paraffins: synergies between catalyst design and reactor engineering // Catalysis Today. - 2006. - V.111. - P.133-139).

Алюмохромовый катализатор дегидрирования C4-C5-парафинов характеризуется широким сигналом на спектрах температурно-программированной десорбции аммиака в области теплот десорбции аммиака от 80 до 160 мкмоль/г. Кислотные центры, имеющие теплоту десорбции более 150 мкмоль/г, являются сильными кислотными центрами, активными в побочных реакциях крекинга углеводородов. Модифицирование поверхности алюмооксидного носителя окиснокремниевыми структурами обуславливает уменьшение концентрации кислотных центров с теплотой десорбции аммиака более 150 кДж/моль до количества не более 3 мкмоль/г, в результате увеличивается селективность катализатора по целевым олефинам (Егорова С.Р., Катаев А.Н., Бекмухамедов Г.Э., Ламберов А.А., Гильмуллин P.P., Нестеров О.Н. Разработка технологии производства микросферического алюмооксидного носителя для катализатора дегидрирования парафинов. (2) Влияние условий гидротермальной обработки на эксплуатационные показатели микросферического алюмооксидного носителя и алюмохромового катализатора дегидрирования изобутана // Катализ в промышленности. - 2009. - №6. - С.48-60).

В результате процесс дегидрирования C4-C5-парафиновых углеводородов в присутствии катализатора в соответствии с данным изобретением осуществляется более эффективно, что отражается в увеличении выхода целевых углеводородов, снижении выхода побочных продуктов, повышении термической стабильности.

В отличие от заявляемого изобретения в прототипе катализатор дегидрирования легких парафинов представляет собой композицию, состоящую из оксида алюминия, оксида кремния, оксида хрома, оксида щелочного промотора и олова. Многокомпонентный состав катализатора в прототипе обуславливает сложную воспроизводимость каталитических свойств. В результате использования в прототипе в качестве предшественника носителя продукта распылительной сушки псевдобемита гранулы катализатора имеет низкую устойчивость к истиранию при эксплуатации в псевдоожиженном слое. Кроме того, обработка композиции псевдобемита с оксидом кремния при температуре 1000°C обуславливает формирование алюмосиликатных структур с высокой поверхностной кислотностью (Паукштис Е.А. Инфракрасная спектроскопия в гетерогенном кислотно-основном катализе - Новосибирск: Наука, 1992. - 255 с.). Поэтому в прототипе катализатор обладает недостаточной селективностью в реакции дегидрирования парафинов.

Катализатор по предлагаемому изобретению готовят пропиткой алюмооксидного носителя растворами предшественников оксида кремния, оксида хрома, оксида калия, взятых из расчета состава готового катализатора, масс.%:

Алюмооксидный носитель помещают в камеру вакуумного смесителя и дегазируют. Затем дозируют раствор предшественника оксида кремния в количестве, соответствующем влагоемкости носителя. Пропитку носителя раствором осуществляют в течение 0,5-2 часов. После пропитки носитель сушат при атмосферном давлении, в вакууме при остаточном давлении 30-150 мм рт.ст. или в потоке осушенного азота в течение 1-12 часов и прокаливают на воздухе или в потоке осушенного азота при температуре 300-600°C в течение 4-6 часов.

Модифицированный оксидом кремния носитель помещают в камеру вакуумного смесителя и дегазируют. Затем дозируют водные растворы предшественников оксида хрома и оксида калия при атмосферном давлении или в вакууме при остаточном давлении около 30-150 мм рт.ст. в количестве, соответствующем влагоемкости носителя. Пропитку носителя растворами осуществляют в течение 0,5-2 часов. После пропитки катализатор сушат при атмосферном давлении или в вакууме при остаточном давлении 30-150 мм.рт.ст. в течение 1-12 часов и прокаливают на воздухе при температуре 600-900°C в течение 4-6 часов.

В качестве источника оксида хрома используют хромовый ангидрид, хромат калия, дихромат калия, хромат аммония, бихромат аммония, гидроксид хрома, нитрат хрома, ацетат хрома, оксалат хрома, ацетилацетонат хрома, алкоголяты хрома, металлоорганические комплексные соединения хрома и др.

В качестве источника оксида калия используют карбонат калия, гидроксид калия, нитрат калия, нитрит калия, сульфат калия, перманганат калия, оксалат калия, ацетат калия или их смеси.

В качестве источника оксида кремния используют кремнезоль, стабилизированный ионами натрия, калия, алюминия, аммония, а также силикат калия, натрия; кремнийорганические соединения: алкоксисиланы Si(OR1)n(OR2)4-n, где R1, R2=C6H5, CmH2m+1, m=1-5, олигоэтоксисилоксаны.

В качестве алюмооксидного носителя используют бемит, псевдобемит, соединение алюминия рентгеноаморфной структуры формулы Al2O3·nH2O, где n=0,5-1,5, оксиды алюминия в фазах γ-Al2O3, δ-Al2O3, η-Al2O3, χ-Al2O3, θ-Al2O3, κ-Al2O3, α-Al2O3 или в смешанных фазах (γ-Al2O3 + δ-Al2O3, γ-Al2O3 + η-Al2O3, γ-Al2O3 + χ-Al2O3, γ-Al2O3 + δ-Al2O3 + θ-Al2O3, γ-Al2O3 + δ-Al2O3 + χ-Al2O3 + κ-Al2O3, δ-Al2O3 + θ-Al2O3 + α-Al2O3, δ-Al2O3 + θ-Al2O3 + κ-Al2O3 + α-Al2O3).

Фазовый состав носителя определяют методом дифракции рентгеновских лучей. Съемку рентгенограмм проводят с использованием длинноволнового излучения CuKα и графитового монохроматора на дифрагирующем пучке. Диапазон записи углов в шкале 20 составляет от 5 до 95 град.

Гранулометрический состав носителя определяют методом лазерной дифракции. Сущность метода определения фракционного состава изложена в методике ASTM D4464-10 «Standard Test Method for Particle Size Distribution of Catalytic Material by Laser Light Scattering».

Величину удельной поверхности и объема пор определяют методом низкотемпературной адсорбции азота. Сущность метода определения параметров пористой системы изложена в методике ASTM D 3663-99 «Стандартный метод исследования площади поверхности и объема пор катализаторов и носителей катализаторов».

Запись 29Si ЯМР-спектров катализаторов осуществляют при вращении образцов под магическим углом с частотой 5 кГц. 29Si ЯМР-спектры катализаторов регистрируют в диапазоне от -650 до 650 м.д. при рабочей частоте 79,495 МГц, спектральном разрешении 48,83 Гц.

Запись УФ-Вид-спектров диффузного отражения катализаторов осуществляют на сканирующем двулучевом спектрофотометре, соединенным с интегрирующей сферой диаметром 60 мм, покрытой изнутри BaSO4. В качестве стандарта используют пластину из BaSO4. Для съемки спектров образцы катализатора размером 40-100 мкм помещают в держатель с кварцевым окном. Спектры фиксируют в диапазоне 200-800 нм (12500-50000 см-1) со спектральным разрешением 2 нм. УФ-Вид-спектры образцов катализатора и оксида хрома разлагают на Гауссовы компоненты для определения положения и интенсивности максимумов полос поглощения.

Поверхностную кислотность катализаторов определяют методом термопрограммированной десорбции аммиака на приборе проточного типа с детектором по теплопроводности. Стадию адсорбции проводят в потоке аммиака в течение 30 мин при температуре 100°C. После адсорбции выполняют отдувку физически сорбированного аммиака гелием при 100°C в течение 30 мин. Затем проводят охлаждение образца до комнатной температуры в потоке гелия. Термопрограммированную десорбцию аммиака проводят от комнатной температуры до 700°C скоростью 10 K/мин. Расчеты данных ТПД аммиака по распределению кислотных центров выполняют по методике (Ющенко В.В. Расчет спектров кислотности катализаторов по данным термопрограммированной десорбции аммиака // Журнал физической химии. - 1997. - Т.71, №4. - С.628-632).

Катализатор испытывают в процессах дегидрирования изобутана и изопентана при температуре дегидрирования 530-570°C, объемной скорости подачи сырья 300-400 ч-1. Регенерацию осуществляют воздухом при температуре 650°C, выдерживая катализатор в течение 30 мин. Испытания проводят в лабораторной установке проточного типа с кварцевым трубчатым реактором в псевдоожиженном слое катализатора. Объем загружаемого катализатора - 100 см3. Процесс ведут циклами в следующей последовательности: дегидрирование - 15 мин, продувка инертным газом - 5 мин, регенерация воздухом - 30 мин, продувка инертным газом - 5 мин, далее циклы повторяют. После выдержки катализатора при температуре 570°C в течение 2 часов осуществляют два холостых цикла. На третьем цикле при реакции дегидрирования отбирают контактный газ с 6 по 15 минуту включительно в количестве 1 л. Контактный газ анализируют методом газовой хроматографии. По результатам хроматографического анализа рассчитывают выход целевого олефина на пропущенный и разложенный парафин - активность и селективность катализатора соответственно.

Конкретное осуществление изобретения иллюстрируют следующие примеры.

Пример 1

200 г носителя - бемит формулы Al2O3·nH2O, где n=1, с размером частиц от 20 до 250 мкм пропитывают 86 мл кремнезоля с концентрацией SiO2 5,6 масс.%, стабилизированного ионами аммония. Пропитку осуществляют в течение 1 часа при комнатной температуре и атмосферном давлении. Носитель сушат в вакууме при остаточном давлении 30 мм рт.ст. и температуре 80°C в течение 2 часов.

Катализатор готовят пропиткой носителя раствором предшественников оксидов хрома и калия, для чего высушенный носитель помещают в камеру вакуумного смесителя и дозируют 82 мл водного раствора, содержащего 24,1 г хромового ангидрида, 2,3 г калия гидроксида. Пропитку осуществляют в течение 1 часа при комнатной температуре. Пропитанный носитель сушат в вакууме при остаточном давлении 30 мм рт.ст. и температуре 80°C в течение 2 часов, прокаливают на воздухе при температуре 750°C в течение 4 часов.

Состав, свойства катализатора и результаты каталитических испытаний в реакциях дегидрирования изобутана и изопентана приведены в таблице 1.

Пример 2

Носитель катализатора и катализатор получают так же, как описано в примере 1, но проводят дополнительную термическую обработку при температуре 1100°C в течение 2 часов.

Состав, свойства катализатора и результаты каталитических испытаний в реакциях дегидрирования изобутана и изопентана приведены в таблице 1.

Пример 3

Носитель катализатора и катализатор получают так же, как описано в примере 1, но используют псевдобемит формулы Al2O3·nH2O, где n=1,5, пропитывая 90 мл раствора тетраэтоксисилана в этиловом спирте с концентрацией кремния 1,1 масс.% в течение 0,5 часа при комнатной температуре и атмосферном давлении. Носитель сушат в вакууме при остаточном давлении 30 мм рт.ст. и температуре 80°C в течение 1 часа, обрабатывают при температуре 550°C в течение 2 часов в токе сухого воздуха. Термообработанный носитель пропитывают 172 мл водного раствора, содержащего 34,5 г хромата аммония, 2,8 г калия карбоната в течение 1 часа при комнатной температуре и атмосферном давлении. Пропитанный носитель сушат при атмосферном давлении и температуре 80°C в течение 12 часов, затем прокаливают на воздухе при температуре 750°C в течение 4 часов.

Состав, свойства катализатора и результаты каталитических испытаний в реакциях дегидрирования изобутана и изопентана приведены в таблице 1.

Пример 4

Носитель катализатора и катализатор получают так же, как описано в примере 1, но используют соединение алюминия рентгеноаморфной структуры формулы Al2O3·nH2O, где n=0,5, пропитывая 94 мл водного раствора метасиликата калия с концентрацией SiO2 8,2 масс.% в течение 1 часа в вакууме при остаточном давлении 100 мм рт.ст. и при комнатной температуре. Носитель сушат в течение 12 часов при атмосферном давлении и температуре 80°C. Высушенный носитель пропитывают 180 мл водного раствора, содержащего 41,9 г бихромата аммония, 4,2 г калия карбоната в течение 1 часа при остаточном давлении 100 мм рт.ст., сушат в течение 2 часов в вакууме при остаточном давлении 30 мм рт.ст. и температуре 80°C, прокаливают на воздухе при температуре 770°C в течение 4 часов.

Состав, свойства катализатора и результаты каталитических испытаний в реакциях дегидрирования изобутана и изопентана приведены в таблице 1.

Пример 5

Носитель катализатора и катализатор получают так же, как описано в примере 1, но используют псевдобемит формулы Al2O3·nH2O, где n=1,5, пропитывая 90 мл бензольного раствора тетраметоксисилана с концентрацией кремния 5,0 масс.% в течение 1 часа при комнатной температуре и атмосферном давлении. Носитель сушат в вакууме при остаточном давлении 30 мм рт.ст. и температуре 80°C в течение 2 часов. Высушенный носитель пропитывают 172 мл водного раствора, содержащего 37,2 г бихромата аммония, 6,6 г калия хромата в течение 0,5 ч в вакууме при остаточном давлении 80 мм рт.ст. и комнатной температуре, сушат в течение 2 часов в вакууме при остаточном давлении 30 мм рт.ст. и температуре 85°C, прокаливают на воздухе при температуре 800°C в течение 5 часов.

Состав, свойства катализатора и результаты каталитических испытаний в реакциях дегидрирования изобутана и изопентана приведены в таблице 1.

Пример 6

Носитель катализатора и катализатор получают так же, как описано в примере 1, но используют соединение алюминия рентгеноаморфной структуры формулы Al2O3·nH2O, где n=0,5, пропитывая 94 мл кремнезоля с концентрацией SiO2 3,3 масс.%, стабилизированного ионами алюминия, в течение 1 часа при температуре 30°C и при остаточном давлении 150 мм рт.ст. Носитель сушат в течение 2 часов в вакууме при остаточном давлении 30 мм рт.ст. и температуре 80°C. Носитель пропитывают 90 мл водного раствора, содержащего 21,9 г хромового ангидрида, 2,2 г калия гидроксида в течение 0,5 часа при температуре 30°C и атмосферном давлении, сушат в течение 12 часов при температуре 80°C и атмосферном давлении, прокаливают на воздухе при температуре 780°C в течение 4 часов.

Состав, свойства катализатора и результаты каталитических испытаний в реакциях дегидрирования изобутана и изопентана приведены в таблице 1.

Пример 7

Носитель катализатора и катализатор получают так же, как описано в примере 1, но используют бемит формулы Al2O3·nH2O, где n=1, пропитывая 86 мл бензольного раствора тетраметоксисилана с концентрацией кремния 6,4 масс.% в течение 1 часа при комнатной температуре и при атмосферном давлении. Носитель сушат в течение 2 часов в вакууме при остаточном давлении 30 мм рт.ст. и температуре 80°C. Высушенный носитель пропитывают 82 мл водного раствора, содержащего 34,1 г хромового ангидрида, 4,9 г калия карбоната в течение 1 часа при комнатной температуре и при остаточном давлении 150 мм рт.ст., сушат в течение 2 часов в вакууме при остаточном давлении 30 мм рт.ст. и температуре 85°C, прокаливают на воздухе при температуре 800°C в течение 4 часов.

Состав, свойства катализатора и результаты каталитических испытаний в реакциях дегидрирования изобутана и изопентана приведены в таблице 1.

Пример 8

Носитель катализатора и катализатор получают так же, как описано в примере 1, но используют бемит формулы Al2O3·nH2O, где n=1, пропитывая 86 мл раствора метокситриэтоксисилана в этиловом спирте с концентрацией кремния 2,5 масс.% в течение 2 часов при комнатной температуре и атмосферном давлении. Носитель сушат в течение 2 часов в вакууме при остаточном давлении 30 мм рт.ст. и температуре 80°C, затем обрабатывают при температуре 450°C в течение 2 часов в атмосфере азота. Носитель пропитывают 164 мл водного раствора, содержащего 27,4 г бихромата аммония, 2,8 г калия карбоната в течение 0,5 часов в вакууме при остаточном давлении 50 мм рт.ст. и температуре 30°C, сушат в течение 12 часов при температуре 80°C и атмосферном давлении, прокаливают на воздухе при температуре 740°C в течение 4 часов.

Состав, свойства катализатора и результаты каталитических испытаний в реакциях дегидрирования изобутана и изопентана приведены в таблице 1.

Пример 9

Носитель катализатора и катализатор получают так же, как описано в примере 1, но используют бемит формулы Al2O3·nH2O, где n=1, пропитывая 86 мл кремнезоля с концентрацией SiO2 8,0 масс.%, стабилизированного ионами натрия, в течение 2 часов в вакууме при остаточном давлении 150 мм рт.ст. и комнатной температуре. Носитель сушат в течение 2 часов в вакууме при остаточном давлении 30 мм рт.ст. и температуре 80°C. Высушенный носитель пропитывают 82 мл водного раствора, содержащего 39,6 г хромового ангидрида, 5,0 г калия гидроксида в течение 0,5 часа при атмосферном давлении и комнатной температуре, сушат в течение 12 часов при атмосферном давлении и температуре 80°C, прокаливают на воздухе при температуре 700°C в течение 6 часов.

Состав, свойства катализатора и результаты каталитических испытаний в реакциях дегидрирования изобутана и изопентана приведены в таблице 1.

Пример 10

Носитель катализатора и катализатор получают так же, как описано в примере 1, но используют бемит формулы Al2O3·nH2O, где n=1, пропитывая 86 мл бензольного раствора этилсиликата-32 с концентрацией кремния 3,1 масс.% в течение 2 часов при комнатной температуре и атмосферном давлении. Носитель сушат в течение 12 часов в токе высушенного азота при температуре 90°C, прокаливают в атмосфере азота при температуре 450°C в течение 5 часов. Термообработанный носитель пропитывают 180 мл водного раствора, содержащего 35,4 г хромата аммония, 2,3 г калия гидроксида в течение 0,5 часа в вакууме при остаточном давлении 80 мм рт.ст. и температуре 30°C, сушат в течение 2 часов в вакууме при остаточном давлении 30 мм рт.ст. и температуре 80°C, прокаливают на воздухе при температуре 800°C в течение 4 часов.

Состав, свойства катализатора и результаты каталитических испытаний в реакциях дегидрирования изобутана и изопентана приведены в таблице 1.

Пример 11

Носитель катализатора и катализатор получают так же, как описано в примере 1, но используют бемит формулы Al2O3·nH2O, где n=1, пропитывая 86 мл раствора диметоксидиэтоксисилана в этиловом спирте с концентрацией кремния 2,3 масс.% в течение 1 часа при комнатной температуре и атмосферном давлении. Носитель сушат в токе высушенного азота при температуре 90°C в течение 12 часов, затем прокаливают в токе высушенного азота при температуре 450°C в течение 5 часов. Прокаленный носитель пропитывают 90 мл водного раствора, содержащего 28,2 г хромового ангидрида, 2,8 г калия гидроксида в течение 1 ч в вакууме при остаточном давлении 150 мм рт.ст. и комнатной температуре, сушат в течение 2 часов в вакууме при остаточном давлении 30 мм рт.ст. и температуре 80°C, прокаливают на воздухе при температуре 800°C в течение 4 часов.

Состав, свойства катализатора и результаты каталитических испытаний в реакциях дегидрирования изобутана и изопентана приведены в таблице 1.

Пример 12

Носитель катализатора и катализатор получают так же, как описано в примере 1, но используют бемит формулы Al2O3·nH2O, где n=1, пропитывая 86 мл водного раствора метасиликата калия с концентрацией SiO2 11,1 масс.% в течение 0,5 часа в вакууме при остаточном давлении 150 мм рт.ст. и температуре 30°C. Носитель сушат в течение 2 часов в вакууме при остаточном давлении 30 мм рт.ст. и температуре 80°C, прокаливают в токе высушенного азота при температуре 350°C в течение 2 часов. Прокаленный носитель пропитывают 88 мл водного раствора, содержащего 26,7 г хромового ангидрида, 1,9 г калия гидроксида в течение 1 часа в вакууме при остаточном давлении 100 мм рт.ст. и комнатной температуре, сушат в течение 2 часов в вакууме при остаточном давлении 30 мм рт.ст. и температуре 80°C, прокаливают на воздухе при температуре 780°C в течение 5 часов.

Состав, свойства катализатора и результаты каталитических испытаний в реакциях дегидрирования изобутана и изопентана приведены в таблице 1.

Пример 13

Носитель катализатора и катализатор получают так же, как описано в примере 1, но используют бемит формулы Al2O3·nH2O, где n=1, пропитывая 86 мл раствора триметоксиэтоксисилана в этиловом спирте с концентрацией кремния 5,2 масс.% в течение 1,5 часа при температуре 20°C и атмосферном давлении. Пропитанный носитель сушат в течение 12 часов в токе высушенного азота при температуре 90°C, прокаливают в токе высушенного азота при температуре 400°C в течение 5 часов. Носитель пропитывают 180 мл водного раствора, содержащего 52,9 г хромата аммония, 4,8 г калия карбоната в течение 1 ч в вакууме при остаточном давлении 100 мм рт.ст. и комнатной температуре, сушат в течение 2 часов в вакууме при остаточном давлении 30 мм рт.ст. и температуре 80°C, прокаливают на воздухе при температуре 800°C в течение 4 часов.

Состав, свойства катализатора и результаты каталитических испытаний в реакциях дегидрирования изобутана и изопентана приведены в таблице 1.

Пример 14

Носитель катализатора и катализатор получают так же, как описано в примере 1, но используют бемит формулы Al2O3·nH2O, где n=1, пропитывая 86 мл кремнезоля SiO2 2,0 масс.%, стабилизированного ионами аммония, в течение 1 часа в вакууме при остаточном давлении 100 мм рт.ст. и температуре 20°C. Пропитанный носитель сушат в течение 2 часов в вакууме при остаточном давлении 30 мм рт.ст. и температуре 80°C, прокаливают на воздухе при температуре 300°C в течение 5 часов. Носитель пропитывают в два этапа 180 мл водного раствора, содержащего 43,4 г хромата аммония, 3,7 г калия карбоната, сушат в течение 2 часов в вакууме при остаточном давлении 30 мм рт.ст. и температуре 80°C, прокаливают на воздухе при температуре 750°C в течение 6 часов.

Состав, свойства катализатора и результаты каталитических испытаний в реакциях дегидрирования изобутана и изопентана приведены в таблице 1.

Пример 15

Носитель катализатора и катализатор получают так же, как описано в примере 1, но используют бемит формулы Al2O3·nH2O, где n=1, пропитывая 86 мл кремнезоля с концентрацией SiO2 5,0 масс.%, стабилизированного ионами алюминия, в течение 0,5 часа при атмосферном давлении и комнатной температуре. Высушенный носитель прокаливают на воздухе при температуре 400°C в течение 4 часов. Термообработанный носитель пропитывают 90 мл водного раствора, содержащего 27,7 г хромового ангидрида, 2,1 г калия гидроксида в течение 1 часа при атмосферном давлении и температуре 30°C, сушат в течение 2 часов в вакууме при остаточном давлении 30 мм рт.ст. и температуре 80°C, прокаливают на воздухе при температуре 800°C в течение 2 часов.

Состав, свойства катализатора и результаты каталитических испытаний в реакциях дегидрирования изобутана и изопентана приведены в таблице 1.

Пример 16 (сравнения)

Микросферический псевдобемитный носитель с размером частиц 5-300 мкм, полученный распылительной сушкой золя гидратированного оксида алюминия и оксида кремния, содержащий 1,2 масс.% SiO2, подвергают термической обработке при температуре 450°C в течение 1 часа, а затем при 1030°C в течение 4 часов в токе сухого воздуха. Прокаленный носитель в течение 2 часов пропитывают при атмосферном давлении и температуре 85°C 68 мл водного раствора, содержащего 48,6 г хромового ангидрида, 4,40 г калия гидроксида, 3,0 г олова оксалата. Пропитанный носитель выдерживают в течение часа при комнатной температуре, затем сушат в течение 15 часов при атмосферном давлении и температуре 90°C, прокаливают в токе сухого воздуха при температуре 750°C в течение 4 часов.

Состав, свойства катализатора и результаты каталитических испытаний в реакциях дегидрирования изобутана и изопентана приведены в таблице 1.

Пример 17 (сравнения)

Носитель катализатора и катализатор получают так же, как описано в примере 16, но проводят дополнительную обработку при температуре 1100°C в течение 2 часов.

Состав, свойства катализатора и результаты каталитических испытаний в реакциях дегидрирования изобутана и изопентана приведены в таблице 1.

Как видно из приведенных примеров, предлагаемый катализатор превосходит по активности, селективности и термической стабильности в реакциях дегидрирования C4-C5 парафиновых углеводородов катализаторы прототипа.

Более высокая дегидрирующая активность образцов катализатора по сравнению с катализаторами прототипа обусловлена закреплением на поверхности катализатора активной фазы оксида хрома (III) в форме высокоактивных кластеров, в которых ионы хрома (III) присутствуют в октаэдрической координации и характеризуются полосой поглощения в УФ-Вид-спектре от 16500 до 17000 см-1. Образование высокоактивных кластеров оксида хрома (III) обеспечивается за счет распределения на поверхности алюмооксидного носителя аморфных окиснокремниевых структур Si(OSi)n(O-)4-n (где n от 1 до 4), в которых кремний в спектре ЯМР MAS 29Si характеризуется наличием линий с химическими сдвигами от -95 до -105 м.д. (линия Q3) и от -107 до -124 м.д. (линия Q4). Как следует из соотношения интенсивности сигналов Q3/Q4 и положения резонансных сигналов на ЯМР MAS 29Si спектрах, при этом преимущественно формируются специфические окиснокремниевые структуры с большей степенью координации кремния с алюмооксидным носителем и свободными гидроксильными группами.

Увеличение селективности по целевым олефинам образцов катализатора данного изобретения в процессах дегидрирования по сравнению с катализаторами прототипа обусловлено изменением кислотных характеристик поверхности алюмооксидного носителя при модифицировании окиснокремниевыми структурами, сопровождающимся уменьшением концентрации наиболее сильных кислотных центров с энергией десорбции аммиака более 150 кДж/моль, катализирующих нежелательные реакции крекинга углеводородов, до минимального количества - не более 3 мкмоль/г.

Повышение термической стабильности образца катализатора данного изобретения по сравнению с катализатором прототипа обуславливается уменьшением числа атомов хрома, внедренных в структуру алюмооксидного носителя при фазовых и структурных трансформациях, вызванных высокими температурами при регенерации, вследствие снижения степени взаимодействия хрома с поверхностью носителя в присутствии специфических окиснокремниевых структур.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ C-C ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2705808C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ С3-С5 УГЛЕВОДОРОДОВ | 2019 |

|

RU2698308C1 |

| СПОСОБ ДЕГИДРИРОВАНИЯ С-С ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2373175C1 |

| Способ получения микросферического катализатора дегидрирования парафиновых C-C углеводородов | 2016 |

|

RU2620815C1 |

| Способ получения микросферического катализатора дегидрирования парафиновых C-C углеводородов | 2016 |

|

RU2626323C1 |

| АЛЮМООКСИДНЫЙ НОСИТЕЛЬ, СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОГО НОСИТЕЛЯ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ C-C ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ НА ЭТОМ НОСИТЕЛЕ | 2007 |

|

RU2350594C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ И ИЗОПАРАФИНОВЫХ С-С УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2772741C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2325227C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2010 |

|

RU2448770C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ C-C И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2514426C1 |

Изобретение относится к области каталитической химии, в частности к катализатору дегидрирования C4-C5 парафиновых углеводородов. Данный катализатор дегидрирования представляет собой алюмооксидный носитель, модифицированный оксидом кремния, на котором распределены активный компонент оксид хрома и промотор оксид калия. При этом оксид кремния закреплен на оксиде алюминия в форме окиснокремниевых структур Si(OSi)n(O-)4-n, где n от 1 до 4, в которых кремний в спектре ЯМР MAS 29Si характеризуется наличием линий с химическими сдвигами от -95 до -105 м.д. (линия Q3) и от -107 до -124 м.д. (линия Q4) при соотношении интегральных интенсивностей Q3/Q4 от 0,5 до 1,5, причем хром в активном компоненте характеризуется в УФ-Вид-спектре диффузного отражения полосой поглощения d-d электронного перехода октаэдрического катиона Cr(III) с волновым числом от 16500 до 17000 см-1. Катализатор имеет величину удельной поверхности от 10 до 250 м2/г, объем пор не менее 0,15 см3/г, при этом его состав сформирован в следующем соотношении, мас.%: оксид хрома - 8-20, оксид калия - 0,1-5, оксид кремния - 0,1-5, алюмооксидный носитель - остальное. Предлагаемый катализатор дегидрирования C4-C5 парафиновых углеводородов обладает высокой активностью, селективностью и термической стабильностью. 2 з.п. ф-лы, 2 ил., 1 табл., 17 пр.

1. Катализатор дегидрирования C4-C5 парафиновых углеводородов, представляющий собой алюмооксидный носитель, модифицированный оксидом кремния, на котором распределены активный компонент оксид хрома, промотор оксид калия, отличающийся тем, что оксид кремния закреплен на оксиде алюминия в форме окиснокремниевых структур Si(OSi)n(O-)4-n, где n от 1 до 4, в которых кремний в спектре ЯМР MAS 29Si характеризуется наличием линий с химическими сдвигами от -95 до -105 м.д. (линия Q3) и от -107 до -124 м.д. (линия Q4) при соотношении интегральных интенсивностей Q3/Q4 от 0,5 до 1,5, при котором хром в активном компоненте характеризуется в УФ-Вид-спектре диффузного отражения полосой поглощения d-d электронного перехода октаэдрического катиона Cr(III) с волновым числом от 16500 до 17000 см-1, с величиной удельной поверхности от 10 до 250 м2/г, объемом пор не менее 0,15 см3/г, при этом состав катализатора сформирован в следующем соотношении, мас.%:

2. Катализатор по п.1, отличающийся тем, что алюмооксидный носитель содержит χ-Al2O3 в количестве от 0,5 до 15 мас.%.

3. Катализатор по п.1, отличающийся тем, что концентрация сильных кислотных центров, характеризующихся теплотой десорбции аммиака более 150 кДж/моль, составляет не более 3 мкмоль NH3/г.

| US 6362385 B1, 26.03.2002 | |||

| SU 1366200 A1, 15.01.1988 |

Авторы

Даты

2015-01-10—Публикация

2013-10-09—Подача