Данное изобретение относится к применению полимеров, включающих модифицированные кислотными группами аминогруппы, для получения увлажняющих растворов для офсетной печати. Кроме того, данное изобретение относится к способу печати с помощью офсетной техники, в котором используют увлажняющий раствор, который содержит полимер, содержащий модифицированные кислотными группами аминогруппы.

При офсетной печати используют печатную пластину, которая в основном не обладает никакой разностью высот. Напротив участки изображения и участки неизображения офсетной печатной пластины имеют различные смачивающие свойства, то есть гидрофобную и гидрофильную области. Офсетная печатная пластина содержит, как правило, носитель, который снабжен подходящим гидрофобным покрытием. На участках неизображения светочувствительный слой удаляется, так что освобождается гидрофильный слоистый носитель. Для офсетной печати используют печатную краску на масляной основе. При этом гидрофобные области печатной пластины смачиваются печатной краской, а гидрофильные области не смачиваются печатной краской. Более подробные детали техники офсетной печати описаны, например, у Römpp-Lexikon «Lacke und Druckfarben», изд. Георг Тимэ, Штутгарт, Нью-Йорк 1998, с.167-170.

Для печатных процессов, например, офсетную печатную пластину натягивают на формный цилиндр. Формный цилиндр касается двух следующих прокатных валиков, так называемого красочного валика и так называемого увлажняющего накатного валика.

С помощью красочного валика печатная краска на масляной основе наносится на печатную пластину, а с помощью увлажняющего накатного валика так называемый увлажняющий раствор наносят на поверхность пластины. В увлажняющем растворе содержится вода, в которой растворены различные вспомогательные средства. Увлажняющий раствор, как правило, получают путем разбавления концентрата увлажняющего раствора водой. Дополнительные добавки могут затем, при необходимости, отдельно добавляться к воде или увлажняющему раствору.

Задачей увлажняющего раствора является получение на непечатающих частях печатной пластины стабильной пленки влаги, которая сокращает принятие офсетной печатной краски данными частями печатной формы. При этом несущественно, при нанесении увлажняющего раствора и краски на печатную пластину при каждом обороте формного цилиндра наносят ли вначале увлажняющий раствор и затем краску или это происходит в противоположной последовательности. От формного цилиндра соответствующая изображению наносимая краска вначале печатается на так называемый офсетный цилиндр и оттуда на бумагу.

От увлажняющего накатного валика увлажняющий раствор переносится как на печатающую, так и на непечатающую область печатной пластины. Количество переносимого увлажняющего раствора можно регулировать, например, через скорость черпательного валика в увлажняющем аппарате. В непечатающих областях увлажняющий раствор обеспечивает гидрофильность областей. В печатающих областях из увлажняющего раствора и печатной краски образуется эмульсия краска - вода.

Хороший результат печати при офсетной печати довольно значительно зависит от количества увлажняющего раствора, который переносится на печатную пластину.

Если переносится слишком мало увлажняющего раствора, то гидрофильные области отталкивают печатную краску не в достаточной массе, так что также еще непечатающие области, по меньшей мере, частично смачиваются печатной краской и таким образом нежелательным способом краска переносится на бумагу. Печатник обозначает данные нарушения печати как тонирование или смазывание. Если переносится слишком много увлажняющего раствора, то слишком много воды эмульгируется в печатной краске, что отрицательно влияет на реологические свойства печатной краски. Это выражается, например, в убывающей интенсивности цвета или проблемах по переносу краски на офсетный цилиндр или бумагу.

Область, в которую переносится достаточное количество увлажняющего раствора, чтобы добиться отталкивающего действия, но с другой стороны еще не слишком много, специалист в данной области называет «водное окно». Данное «водное окно» для стабильной печати должно быть возможно широким, так что уже незначительные изменения водоносности не приводят к нежелательным нарушениям, влекущим за собой бумажный срыв в печатном процессе.

В общем, желательно с возможно низкими количествами увлажняющего раствора достигать достаточного отталкивания, чтобы избежать сильного эмульгирования краски и, например, вместе с тем происходящего убывания интенсивности цвета.

Известно, что в качестве вспомогательного средства в увлажняющих растворах применяют водорастворимые пленкообразующие коллоиды или полимеры. Задачей пленкообразующих коллоидов и водорастворимых полимеров является поддержание построения стабильной водной пленки на непечатающем слое печатной пластины, чтобы во время печати получить постоянное качество печати и при остановке машины можно тотчас печатать далее без большого набегания макулатуры. Далее полимер, такой как гуммиарабик, используют в качестве защиты пластины от механического повреждения при хранении и архивировании печатных пластин.

В немецкой заявке на патент DE 19719936 описывают применение гуммиарабика для получения увлажняющих растворов. В европейских заявках на патент ЕР 1099566 и ЕР 1099567 описывают гуммиарабик, различные производные крахмалов, альгинаты, производные целлюлозы и их модификации, полиэтиленгликоли и их сополимеры, поливиниловый спирт и его производные, полиакриламиды, полиакриловые кислоты, сополимеры на основе ангидрида малеиновой кислоты и простого поливинилметилового эфира, полимеры на основе стиролсульфоновой кислоты или поливинилпирролидона.

Кроме того, известно, что применяют производные целлюлозы, такие как, например, карбоксиметилцеллюлоза, гидроксиэтилцелюлоза, гидроксипропилцеллюлоза, метилцеллюлоза или их комбинации. Ссылаются, например, на японские заявки на патент JP-A 02-292092, JP-A 07-125472, JP-А 2003-276357 или JP-A 2004-160869.

В качестве полимера для увлажняющего раствора наиболее широко распространен гуммиарабик. Гуммиарабиком является смесь различных полисахаридов, в том числе L-арабинозы, L-рамнозы, D-галактозы и D-глюкуроновой кислоты, и в виде смолы добывается из растительных соков различных видов акаций и мимозы. Однако при применении гуммиарабика необходимы относительно высокие количества воды, чтобы добиться стабильной пленки влаги на офсетной печатной форме. Следующими слабыми пунктами гуммиарабика являются его вспенивающие и пеностабилизирующие свойства, его сильная собственная окраска и его сравнительно плохая растворимость. Так как речь идет о натуральном продукте, он представлен в непостоянном качестве. Для так называемых щеточных увлажняющих аппаратах или центробежных увлажняющих аппаратах, таких, которые часто используются для печати газет, нужно непременно избегать получения и стабилизации пены в увлажняющем растворе при нанесении на печатную пластину, так как в противном случае это может привести к неравномерному увлажнению и вместе с тем к помехам в печати.

Негативным свойством других названных полимеров является то, что они могут оставлять после себя клейкие отложения на печатной пластине и офсетном цилиндре. Это приводит к скоплению бумажной пыли и частиц краски, что делает необходимой регулярную очистку печатной пластины или офсетного цилиндра и означает потерю времени в печатном процессе. Кроме того, применяемые полимеры не могут оказывать никакого вредного влияния на печатную пластину, особенно на дающие изображение места.

Кроме того, увлажняющие растворы для офсетной печати наряду с водой содержат, как правило, большое количество различных вспомогательных средств, как, например, буферные системы, поверхностно-активные вещества, противовспениватели, биоциды, а также ингибиторы коррозии.

Кроме того, в качестве вспомогательных средств, как правило, используют короткоцепочечные спирты, в частности изопропанол, этанол или их смеси. Также применяют высококипящий простой гликолевый эфир в качестве заменителя для изопропанола. Увлажняющие растворы могут содержать до 30 мас.% изопропанола или других короткоцепочечных спиртов. Изопропанол, в том числе, повышает вязкость увлажняющего раствора; это облегчает перенос большого количества воды на пластину. Кроме того, это способствует стабильным соотношениям эмульгирования при эмульгировании воды в печатной краске. Очевидно, что высвобождение органических растворителей в печатных цехах в общем нежелательно. Поэтому крайне желательна подготовка увлажняющего раствора, у которого часть изопропанола возможно низкая или даже полностью можно от него отказаться.

Задачей данного изобретения является подготовка улучшенного увлажняющего раствора для офсетной печати, у которого стабильная водная пленка может получаться уже при более незначительном переносе воды и при котором, по меньшей мере, отчетливо можно сокращать необходимое количество изопропанола или заменителей изопропанола без ухудшения результатов.

Соответственно этому найдено применение полимеров, вкючающих модифицированные кислотными группами аминогруппы, для получения увлажняющих растворов для офсетной печати. Кроме того, найден способ печати с помощью офсетной техники, согласно которому используют увлажняющий раствор, который содержит полимер, включающий модифицированные кислотными группами аминогруппы,

Для осуществления изобретения необходимо, в частности, следующее.

Для получения увлажняющего раствора для предложенного согласно изобретению способа офсетной печати используют полимеры Р, которые содержат модифицированные кислотными группами аминогруппы. Полимеры Р содержат неразветвленные или разветвленные полимеры.

Полимеры Р также могут применяться для получения концентратов увлажняющего раствора, которые разбавляют перед применением в виде увлажняющего раствора, или они также могут применяться в циркуляции увлажняющего раствора.

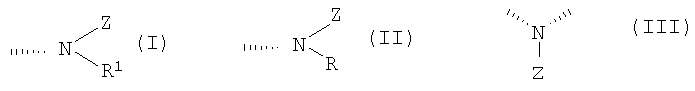

В случае модифицированных кислотными группами аминогрупп речь идет о структурных элементах общей формулы, которые выбирают из группы (I), (II) и (III).

При этом структурные элементы могут являться частью полимерной цепи, как в случае (III), или они могут быть расположены по бокам или в конце полимерной цепи, как в случае (I) или (II). Под понятием «полимерная цепь» можно понимать как основную полимерную цепь, то есть самую длинную цепь, образующую полимер, а также более короткие или более длинные разветвления полимерной цепи.

Полимерная цепь построена из атомов углерода, связанных через ковалентные связи, однако при этом такая углеродная цепь может быть прервана гетероатомами, в частности атомом азота, а также, при необходимости, кислородом или другими функциональными группами. Предпочтительной является цепь, прерванная атомами азота, а также, при необходимости, атомами кислорода.

Полимер наряду со структурными элементами (I), (II) и/или (III) также может включать еще другие функциональные группы. При этом, прежде всего, речь может идти о первичных, вторичных и/или третичных аминогруппах. Также могут использоваться еще и другие функциональные группы, если предположительно при применении в качестве увлажняющего раствора не появляются никакие отрицательные свойства. Здесь называют, в частности, группы простых эфиров -О-, а также ОН-группы. Предпочтительно кроме аминогрупп и функционализированных аминогрупп не существует никаких, или, по меньшей мере, в основном никаких других функциональных групп.

Группа Z означает структурный элемент, имеющий кислотные группы, и R1 означает водород или неразветвленный или разветвленный остаток углеводорода, содержащий предпочтительно от 1 до 20 атомов углерода, который, при необходимости, также может иметь еще следующие заместители или гетероатомы. Предпочтительно в случае R1 речь идет о водороде.

Структурный элемент Z, имеющий кислотные группы, может включать одну или несколько кислотных групп R2. Подходящие кислотные группы содержат, например, в частности, карбоксильные группы -СООН, группы сульфоновой кислоты -SO3Н и группы фосфоновой кислоты -РО3Н2, однако также речь может идти о других кислотных группах. Предпочтительно речь идет о -СООН-группах. Кислотные группы могут быть представлены в виде свободных кислот, однако также речь может идти о солях кислот, в частности солях щелочных металлов и/или солях щелочноземельных металлов.

Кислотные группы R2, как правило, соединены через связующую группу Х с атомом азота. В этом случае Z имеет общую формулу -XR2 n, причем при Х речь идет о n-атомном органическом остатке и при n речь идет о натуральном числе больше или равном 1. Предпочтительно n равен от 1 до 5 и особенно предпочтительно 1 или 2.

При n-атомном органическом остатке Х речь может идти о неразветвленном или разветвленном, алифатическом, ароматическом или аралифатическом остатке. Предпочтительно речь идет об алифатическом остатке, который содержит от 1 до 10 атомов углерода, предпочтительно от 1 до 5, особенно предпочтительно от 1 до 3 атомов углерода и совершенно предпочтительно 1 или 2 атомов углерода. Особенно предпочтительными являются 2-атомные органические остатки. Особенно предпочтительными группами являются группы метилена или 1,2-этилена.

Предпочтительные структурные элементы Z содержит, например, -СН2СН2SO3Н, -СН2SO3Н, -CН2CH2РО3Н2, -СН2РО3Н2, -CH2COOH, -СН2СН2СООН, -СН(СООН)СН2-СООН, -СН2СН(СН2)СООН и -СН2СН(СН2СООН)СООН. Структурные элементы могут быть представлены в виде свободных кислот или также в форме солей, таких как, например, соли щелочных металлов. Кроме того, они могут быть представлены в форме внутренних солей из кислотных групп, а также модифицированных и немодифицированных аминогрупп полимера. Особенно предпочтительными являются -СН2СООН и -CH2CH2COOH.

Число модифицированных аминогрупп и/или немодифицированных аминогрупп в применяемых полимерах определяется специалистом в данной области в зависимости от желаемых свойств увлажняющего раствора. Однако число должно быть, по меньшей мере, настолько большим, что полимеры в концентрациях, используемых в увлажняющем растворе, являются растворимыми до прозрачности. В общем, отношение атомов углерода к атомам азота в полимере составляет от 6:1 до 1,5:1 и, например, около 4:1, вместе с тем изобретение не должно быть ограничено данной областью.

Средняя масса Mw полимера, используемого для получения увлажняющего раствора, выбирается специалистом в данной области в зависимости от желаемых свойств увлажняющего раствора. В общем, молекулярную массу Mw выбирают от 500 до 2000000 г/моль, предпочтительно от 1000 до 1500000 г/моль, особенно предпочтительно от 2000 до 1200000 г/моль и совершенно предпочтительно от 10000 до 1200000 г/моль, например 50000 или 480000 г/моль. При этом среднюю массу рассчитывают с помощью светорассеяния.

Описанные полимеры и их получение в принципе известно. При этом ссылаются на европейскую заявку на патент ЕР-А 490231 и международную заявку WO 97/40087.

Применяемые согласно изобретению полимеры Р могут быть получены, например, посредством того, что полимеры, имеющие первичные и/или вторичные аминогруппы, функционализируют с помощью пригодных реагентов. Существующие аминогруппы при этом полностью или частично превращаются в структурные элементы (I), (II) и/или (III). Степень функционализации может находиться между 1 и 100%, предпочтительно находится между 50 и 100%, особенно предпочтительно между 70 и 100%.

В качестве исходного материала для модификации могут использоваться в принципе все виды полимеров, содержащих аминогруппы. Наряду с аминогруппами они могут иметь также еще другие функциональные группы, если предположительно они не влияют на модификацию и не имеют никаких отрицательных последствий.

В качестве исходного материала пригодными являются, например, поливиниламины. При этом речь также может идти о гомополимерах виниламина или также о сополимерах из виниламина и других сомономеров. Пригодными сомономерами являются, например, моноолефиновые ненасыщенные карбоновые кислоты, такие как, например, акриловая кислота, метакриловая кислота, мелаиновая кислота, виниламиды, такие как винилпирролидон, винилкапролактам, кроме того, винилимидазол, винилацетат, олефины, виниловый спирт, винилсульфоновые кислоты и винилфосфоновые кислоты. Однако количество сомономеров не должно превышать, как правило, 30 мас.%, в расчете на количество всех мономеров. Предпочтительными являются гомополимеры виниламина.

Кроме того, пригодными являются полиалкиленимины, такие как, например, полипропиленимин, полиэтиленимин или сополимеры пропиленимина и этиленимина. Предпочтительными являются полиэтиленимины.

Кроме того, пригодными являются полимеры, содержащие аминогруппы, которые включают элементы полиалкиленполиаминов, такие как диэтилентриамин, триэтилентетраамин, тетраэтиленпентаамин, пентаэтиленгексаамин, диаминопропиленэтилендиамин, трис-аминопропиламин и полиэтиленимины, которые связаны друг с другом с помощью другого мономера. Полиамидоамины могут быть получены, например, посредством того, что вышеуказанные элементы полиалкиленполиаминов связывают с дикарбоновыми кислотами, имеющими от 4 до 10 атомов углерода. Пригодными дикарбоновыми кислотами являются, например, янтарная кислота, малеиновая кислота, адипиновая кислота, глутаровая кислота, пробковая кислота, себациновая кислота или терефталевая кислота или их производные, такие как, например, их сложные эфиры или ангидриды.

Соответственно могут применяться полиэфирамины. Соединения такого вида известны, например, из немецкой заявки на патент DE-A 2916356. Полиэфирамины могут быть получены путем конденсации вышеуказанных элементов полиалкиленполиаминов с простыми хлоргидриновыми эфирами при повышенных температурах.

Также могут применяться полимеры, у которых один пригодный исходный полимер подвергают взаимодействию с этиленимином. При этом образуются привитые сополимеры, которые содержат элементы полиэтилениминов. Пригодные исходные материалы содержат, например, вышеуказанные полиамидоамины, полиэфирамины или поливиниламины.

Полимеры, содержащие аминогруппы, могут быть также еще модифицированы перед применением. Они могут подвергаться взаимодействию, например, с алкилирующими агентами, так что часть аминогрупп алкилируется. Пригодным алкилирующим агентом является алкилбромид общей формулы R1-Br, причем R1 определен выше.

Полимеры Р, используемые в качестве исходного материала, также могут быть еще сшитыми. Разумеется, при этом речь может идти о частичном сшивании. Всегда должна оставаться достаточная часть аминогрупп. Степень сшивания может выбираться специалистом в данной области в зависимости от желаемых свойств увлажняющего раствора, предположительно не получают никаких отрицательных свойств. В частности, сохраняется достаточная водорастворимость полимера. Как правило, со сшивающим агентом должны превращаться не более чем 2% аминогрупп, присутствующих в исходном полимере. Предпочтительно со сшивающим агентом превращают менее 1% азота.

Сшивание, как правило, проводят, как здесь описывают, предпочтительно перед модификацией. Однако не должно быть исключено в специальных случаях проведение сшивания только после модификации.

В качестве сшивающего агента пригодны, например, по меньшей мере, бифункциональные сшивающие агенты, которые в качестве функциональных групп имеют элемент галогенгидрина, глицидила, азиридина или изоцианата или атом галогена. Пригодные сшивающие агенты содержат, например, эпигалогенгидрины, такие как, например, эпихлоргидрин или α, ω- или вицинальные дихлоралканы, например 1,2-дихлорэтан, 1,2-дихлорпропан, 1,3-дихлорпропан, 1,4-дихлорбутан и 1,6-дихлоргексан.

Особенно пригодными для осуществления данного изобретения являются сшивающие агенты, которые могут быть получены исходя из, по меньшей мере, двухатомных спиртов. Примеры включают глицерин, этоксилированные или пропоксилированные глицерины, полиглицерины, имеющие от 2 до 15 элементов глицерина, этоксилированные и/или пропоксилированные полиглицерины, а также полиалкиленгликоли. Пригодными полиалкиленгликолями являются, например, полиэтиленгликоль, полипропиленгликоль и полибутиленгликоли, а также блоксополимеризаты на основе алкиленоксидов, имеющих от 2 до 4 атомов углерода. Средние молярные массы (Mw) полиалкиленгликолей составляют, в общем, от 100 до 6000, предпочтительно от 300 до 2000 г/моль.

Сшивающие агенты могут быть получены из названных, многофункциональных спиртов путем взаимодействия с эпихлоргидрином, которые имеют, по меньшей мере, два элемента хлоргидрина, и затем путем обработки основаниями α,ω-бис-(эпоксидами). Более подробные детали такого рода сшивающих агентов описывают, например, в патенте США US 4144123 или немецкой заявке на патент DE-A 2916356. Простые α,ω-дихлорэфиры, такие как, например, α,ω-дихлорполиалкиленгликоли, могут быть получены из названных многофункциональных полиалкоксилкоголей согласно способу, описанному в европейской заявке на патент ЕР-А 0025515.

Далее пригодными являются сшивающие агенты, которые содержат блокированные изоцианатные группы, например триметилгексаметилендиизоцианат, блокирован 2,2,3,6-тетраметилпиперидиноном-4. Данные сшивающие агенты известны, например, из немецкой заявки на патент DE-A 4028285. Далее пригодными являются содержащие элементы азиридина сшивающие агенты на основе простых полиэфиров или замещенных углеводородов, например 1,6-бис-N-азиридиногексан.

Очевидно, также могут применяться смеси нескольких различных сшивающих агентов, предположительно они взаимоприемлемы. Особенно предпочтительными в качестве сшивающих агентов являются эпигалогидрины, предпочтительно эпихлоргидрин, простой α,ω-бис-(хлоргидрин)полиалкиленгликолевый эфир, α,ω-бис-(эпоксиды) простого полиалкиленгликолевого эфира и/или простой бис-глицидиловый эфир полиалкиленгликоля.

Сшивание может происходить способом, известным специалисту в данной области. В общем сшивание происходит при температуре от 10 до 200°С, предпочтительно от 30 до 100°С. Взаимодействие, как правило, проводят при нормальном давлении. Время реакции зависит от используемых, содержащих аминогруппы полимеров и сшивающих агентов. В общем, продолжительность реакции составляет от 0,5 до 20 часов, предпочтительно от 1 до 10 часов. Сшивание проводят, в общем, в водном растворе.

Полученный продукт можно выделять или непосредственно, без стадии выделения, модифицировать группами Z.

Методы модификации группами Z известны специалисту в данной области и описаны, например, в европейской заявке на патент ЕР-А 490231 и международной заявке WO 97/40087.

Совершенно предпочтительно в случае применяемых полимерах речь идет о водорастворимых полимерах, содержащих карбоксиалкилированные аминогруппы. При этом, в частности, речь может идти о карбоксиметилированных группах или карбоксиэтилированых группах. Они могут быть получены, например, посредством того, что

а) водорастворимые полимеры, содержащие аминогруппы, подвергают взаимодействию с, по меньшей мере, одним альдегидом и цианидом щелочи или циангидрином, образованным из альдегида и цианида щелочи, в водном растворе (смотри, например, международную заявку WO 97/40087) или

b) водорастворимые полимеры, содержащие аминогруппы, подвергают взаимодействию с α,β-ненасыщенными соединениями согласно присоединению по Михаэлю (смотри, например, немецкую заявку на патент DE 4244194). Примеры пригодных α,β-ненасыщенных соединений включают моноэтиленовые ненасыщенные карбоновые кислоты, такие как акриловая кислота, метакриловая кислота, диметакриловая кислота, этилакриловая кислота, аллилуксусная кислота, винилуксусная кислота, малеиновая кислота, фумаровая кислота, итаконовая кислота, метиленмалоновая кислота, масляная кислота, линоленовая кислота, но также и винилфосфоновая кислота и винилсульфонат.

Предпочтительно применяют полимеры Р, которые получают путем модификации поливиниламина и/или полиэтиленимина.

Модифицированные полимеры Р могут выделяться после модификации и, при необходимости, очищаться. Модификацию проводят, как правило, в водном растворе, но также возможно применение полученного раствора полимера непосредственно для приготовления увлажняющего раствора или концентрата увлажняющего раствора.

В случае растворителя, применяемого для увлажняющего раствора, как правило, речь идет о воде. Однако, более того, увлажняющий раствор может содержать еще органические, смешиваемые с водой растворители. При этом используют, в частности, одноатомные или многоатомные низкомолекулярные спирты, как метанол, этанол, н-пропанол, изопропанол, гликоли или простые гликолевые эфиры или глицерин. Предпочтительным органическим компонентом является изопропанол.

Количество таких дополнительных растворителей в циркуляции увлажняющего раствора, однако, не должно превышать, как правило, 30 мас.%, в расчете на общее количество всех применяемых растворителей. Концентрат также может иметь, при необходимости, более высокую часть. Особенным преимуществом применяемых согласно данному изобретению полимеров является то, что часть органических составляющих, то есть, прежде всего, изопропанола, может заметно сокращаться по сравнению с уровнем техники. Предпочтительно количество органического растворителя составляет менее чем 15 мас.%, в расчете на общее количество всех применяемых растворителей. В частности, количество летучих органических растворителей с точкой кипения не более чем 100°С составляет менее чем 10 мас.%.

В предпочтительном варианте осуществления данного изобретения часть изопропанола составляет менее чем 10%, особенно предпочтительно менее 5 мас.%, совершенно предпочтительно менее чем 4 мас.% и, например, около 3 мас.%. В следующем предпочтительном варианте осуществления данного изобретения речь идет об увлажняющем растворе, который не содержит изопропанола.

Однако, разумеется, также возможно применение смесей нескольких различных полимеров Р. Концентрацию применяемых согласно изобретению полимеров Р в увлажняющем растворе определяет специалист в данной области в зависимости от желаемых свойств. Концентрация составляет, как правило, от 10 до 0,05 г/л, предпочтительно от 5 до 0,1 г/л, особенно предпочтительно от 2 до 0,2 г/л.

Предпочтительно применяют только один или несколько полимеров Р. Однако, более того, увлажняющий раствор может содержать еще другие вторичные полимеры для точной регулировки свойств. Однако количество таких вторичных полимеров не должно превышать, как правило, 50 мас.%, предпочтительно 20 мас.%, особенно предпочтительно 10 мас.%, в расчете на общее количество всех используемых полимеров. Предпочтительно используют только полимеры Р.

Выбор таких вторичных полимеров не ограничен, предположительно применение не влечет за собой никаких нежелательных свойств. Примеры пригодных вторичных полимеров включают гуммиарабик, высокомолекулярный полиэтиленгликоль, высокомолекулярный полипропиленгликоль или смешанные полимеры этиленгликоля и пропиленгликоля. Специалист в данной области делает подходящий выбор среди принципиально возможных полимеров в зависимости от желаемых свойств увлажняющего раствора.

Более того, предложенный согласно изобретению увлажняющий раствор может включать обычные добавки и присадки.

Здесь называют, в частности, обычные буферные системы для регулировки желаемого значения рН. Примеры включают принципиально известным способом слабые кислоты, как органические карбоновые кислоты, гидроксикарбоновые кислоты или фосфорные кислоты в смеси с их солями щелочных металлов, водорастворимыми аминами или аминоспиртами.

Значение рН используемого увлажняющего раствора составляет, как правило, от 3 до 9.

Примеры следующих присадок и добавок включают

- поверхностно-активные вещества и длинноцепочечные спирты или диолы для снижения поверхностного напряжения;

- гликоли, простой гликолевый эфир и/или глицерин;

- противовспениватели для сокращения пенообразования, вызванного поверхностно-активными веществами или другими составляющими;

- биоциды для подавления или предотвращения поражения грибками, бактериями или дрожжами;

- ингибиторы коррозии для избежания коррозии на металлических материалах;

- комплексообразователи для избежания осаждения или отложений солей кальция или магния;

- ускорители высушивания;

- солюбилизаторы из группы ксилолсульфонатов или кумолсульфонатов.

Специалист в данной области делает подходящий выбор среди присадок и вспомогательных веществ в зависимости от желаемых свойств увлажняющего раствора.

Получение увлажняющего раствора может происходить простым способом путем интенсивного смешивания компонентов в растворителе. Предпочтительно вначале получают концентрат увлажняющего раствора, который только позже, в частности только перед применением, разбавляют водой, а также, при необходимости, изопропанолом до используемой концентрации. Увлажняющий раствор применяется согласно изобретению в обычных способах офсетной печати. Обычные способы офсетной печати включают, как правило, по меньшей мере, следующие стадии:

- монтаж офсетной печатной формы на формном цилиндре,

- перевод формного цилиндра во вращение,

- перенос увлажняющего раствора с помощью увлажняющего накатного валика на печатную пластину,

- перенос печатной краски с помощью красочного валика на печатную пластину,

- перенос печатной краски с печатной пластины на вращающийся, касающийся печатной пластины офсетный цилиндр,

- перенос печатной краски с офсетного цилиндра на материал для печати, проводимый через формный цилиндр, касающийся его.

Речь может идти как о листовой печати, так и о ролевой офсетной печати. Особенно предпочтительным является предложенный способ для увлажняющих аппаратов, которые, как правило, склонны к образованию пены. Ими являются, например, так называемые щеточные увлажняющие аппараты или центробежные увлажняющие аппараты, такие, которые часто используются для печати газет, золотого сета.

Увлажняющий раствор может быть получен заранее, при необходимости, через концентрат увлажняющего раствора, и затем вводиться в циркуляцию увлажняющего раствора; однако также могут добавлять один или несколько полимеров Р в уже заполненный круг циркуляции увлажняющего раствора, предпочтительно в форме концентрата увлажняющего раствора.

Предложенное согласно изобретению применение модифицированных, содержащих аминогруппы, полимеров Р приводит к заметным улучшениям. Пластины уже при существенно более незначительной водоносности надежно увлажняются, так что можно отчетливо уменьшать набегание макулатуры при пуске печати или после прерывания.

Названные полимеры могут быть приготовлены, в частности, в концентратах увлажняющего раствора без затруднений. Они не обладают никакими пенообразующими или пеностабилизирующими свойствами. Водное окно больше, чем у принятых в торговле полимеров; это обеспечивает высокую надежность продукции. Полимеры Р ведут себя инертно относительно печатающих областей печатной пластины. Вместе с тем обеспечивается высокая тиражная стабильность пластины.

Следующие примеры более подробно иллюстрируют данное изобретение.

Для испытаний используют концентрат увлажняющего раствора следующего состава:

Пример

Используют модифицированный полимер, полученный по следующей методике.

В четырехгорлую колбу с металлической мешалкой и обратным холодильником в атмосфере азота помещают 196 г полиэтиленимина (безводный, Mw=25000 г/моль, Lupasol® WF, фирма BASF AG) и разбавляют 588 г деминерализованной воды до 25%. При перемешивании смесь нагревают до температуры 70°С и при данной температуре непрерывно добавляют 40 мл 22%-ного водного раствора сшивающего агента. Сшивающим агентом является продукт взаимодействия полиэтиленгликоля со средней молярной массой 1500 с эпихлоргидрином. После завершающей добавки смесь перемешивают в течение 5 часов при температуре 70°С. Затем нагревают при температуре 80°С и при данной температуре добавляют по каплям 263,2 г акриловой кислоты в течение 3 часов. После завершающей добавки раствор перемешивают далее в течение следующего 1 часа при температуре 80°С. После охлаждения получают вязкий раствор продукта желто-оранжевого цвета с содержанием твердых веществ 42% (2 часа, вакуум/120°С) и значением К (1% в воде) 17.

Полученный раствор используют без следующей очистки для получения концентрата увлажняющего раствора.

Сравнительный пример

Вместо модифицированного полиэтиленимина в качестве полимера используют гуммиарабик (Agum Z, фирма Eggen).

Концентрат увлажняющего раствора получают соответственно путем интенсивного смешивания всех компонентов.

Полимер согласно примеру без проблем можно перерабатывать в концентрат. Не установлено никаких проблем растворимости или совместимости.

В противоположность к тому же гуммиарабик должен предварительно разбухать в воде и затем разбавляться или должен применяться сравнительно дорогой «быстрорастворимый порошок» гуммиарабика.

Испытания офсетной печати

Испытания печати проводят на листовой офсетной печатной машине Heidelberger Speedmaster 74 Z. В качестве печатной формы используют обычные в торговле общепринятые положительные офсетные печатные пластины. Печатают обычными в торговле печатными красками красного цвета (К+Е Novavit® 2 F 700 Magenta). Количество увлажняющего раствора (подачу увлажняющего раствора) определяют обычным способом через скорость вращения увлажняющего дуктора. Указание количества происходит в относительных единицах (положение потенциометра 0 - никакого вращения увлажняющего накатного валика увлажняющего аппарата, 100 - максимально регулируемая скорость вращения). Чем выше значение, тем больше увлажняющего раствора наносится на формный цилиндр.

Увлажняющие растворы получают из вышеназванных концентратов согласно следующему составу:

Определение нижней границы водного окна (так называемого «свободного движения»)

Вначале определяют нижнюю границу водного окна, таким образом, то минимальное количество увлажняющего раствора, которое необходимо, чтобы гидрофильные участки офсетной печатной пластины смачивались так хорошо, чтобы они не принимали больше никакую печатную краску, и таким образом была возможна надлежащая печать.

Видно, что предложенный согласно изобретению увлажняющий раствор с производным полиэтиленимином вызывает стабильную водную пленку на пластине уже при гораздо более низкой водоносности, чем увлажняющий раствор согласно уровню техники с использованием гуммиарабика.

Содержание воды на пластине в водном окне

В испытании печати изменяют количество воды в краске, то есть в гидрофобных областях, а также на пластине, то есть в гидрофильных областях. Значения измеряют с помощью так называемой аппаратуры Graphometronic. Она регистрирует содержание воды в отношении к стандарту с помощью NIR (лазера, работающего в ближней инфракрасной области спектра).

Используемые для испытания офсетные печатные пластины имеют зоны с высоким принятием краски, а также зоны с низким принятием краски. «Зона высокого принятия краски» означает, что в этой области часть печатающей поверхности относительно велика, а часть непечатающих поверхностей относительно мала. Напротив, в «зонах низкого принятия краски» в этой области часть печатающей поверхности относительно мала, а часть непечатающих поверхностей относительно велика.

Определяют соответственно содержание воды в печатающих областях в зонах высокого, а также в зонах низкого принятия краски. Кроме того, определяют содержание воды в непечатающих областях на пластине по соседству с печатающими зонами с высоким принятием краски и с низким принятием краски.

При этом целью состава увлажняющего раствора уже при низком положении потенциометра является достижение концентрации воды, достаточной для свободного движения в непечатающих областях, также, если они окружены зонами высокого распределения краски.

В тех областях печатной формы, в которых зоны низкого распределения краски расположены по соседству с большими непечатающими областями, возникает легкое переэмульгирование краски; наряду с потерей липкости и вязкости это выражается в потере интенсивности окраски. В данном эксперименте не дают никаких указаний на потерю интенсивности окраски при высоком положении потенциометра.

Результаты измерений составлены, в частности, в таблицы 1 и 2.

Пример результатов измерений

Зоны высокого принятия краски

Зоны высокого принятия краски

Зоны низкого принятия краски

Зоны низкого принятия краски

Сравнительный пример результатов измерений

Зоны высокого принятия краски

Зоны высокого принятия краски

Зоны низкого принятия краски

Зоны низкого принятия краски

Как пример, так и сравнительный пример показывает обычную тенденцию, что с возрастающей водоносностью также большое количество воды в краске, а также на пластине может определяться с помощью Graphometronic.

В данном случае водоносность далее не повышалась, после того как плотности полной печати упали ниже значения около 1,6 или 1,52. При более высоких значениях воды происходят нарушения переноса краски на основе слишком высокой части воды в краске.

При предложенном согласно изобретению применении полимеров Р уже при низкой водоносности получают необходимое количество воды на непечатающих областях пластины (пример 8,8 при регулировке 17 и сравнительный пример 8,4 при регулировке 29), которое необходимо для «свободного движения» пластины. Таким образом, полимер может производить уже стабильную пленку на пластине также при низком содержании воды.

В печатающих областях с высоким распределением краски в примере, как и в сравнительном примере, - одинаковое количество воды в краске, и также сравниваются плотности полной печати.

В областях низкой водоносности, напротив, - большое количество воды на пластине (непечатающих областях), а также в краске, что приводит к большой потере плотностей полной печати.

Для печатника важно, относительно исходного значения (регулировка потенциометром) иметь в распоряжении широкое водное окно. В случае примера величина водного окна 70%, в расчете на исходное значение, в случае сравнительного примера исключительно 40%.

Изобретение относится к применению полимеров в качестве увлажняющего агента для офсетной печати. Увлажняющий агент включает, по меньшей мере, один полимер Р, представляющий собой продукт взаимодействия полиэтиленимина со сшивающим агентом, полученным взаимодействием полиэтиленгликоля с молекулярной массой 1500 с эпихлоргидрином, и акриловой кислотой и содержащий аминогруппы, модифицированные группой -СН2СН2СООН и/или ее солями. Описывается также способ печати на офсетной технике с использованием указанного увлажняющего агента. Предложенный увлажняющий агент обеспечивает образование на непечатающих частях печатной пластины стабильной водной пленки, препятствующей переходу на них печатной краски в процессе печати. 3 н. и 4 з.п. ф-лы, 2 табл.

1. Применение полимеров в качестве увлажняющего агента для получения увлажняющих растворов или концентратов увлажняющих растворов для офсетной печати, причем увлажняющим агентом является, по меньшей мере, один полимер Р, представляющий собой продукт взаимодействия полиэтиленимина со сшивающим агентом, полученным взаимодействием полиалкиленгликоля с молекулярной массой от 100 до 6000 с эпихлоргидрином, и акриловой кислотой и содержащий аминогруппы, модифицированные группой -СН2СН2СООН и/или ее солями.

2. Применение полимеров в качестве добавки для циркуляции увлажняющего раствора для офсетной печати, причем добавкой является, по меньшей мере, один полимер Р, представляющий собой продукт взаимодействия полиэтиленимина со сшивающим агентом, полученным взаимодействием полиалкиленгликоля с молекулярной массой от 100 до 6000 с эпихлоргидрином, и акриловой кислотой и содержащий аминогруппы, модифицированные группой -СН2СН2СООН и/или ее солями.

3. Применение по п.1 или 2, отличающееся тем, что часть летучих органических растворителей с точкой кипения не более чем 100°С в увлажняющем растворе составляет менее чем 15 мас.%.

4. Способ печати с помощью офсетной техники, который включает, по меньшей мере, следующие стадии:

монтаж офсетной печатной формы на формном цилиндре,

перемещение формного цилиндра во вращение,

перенос увлажняющего раствора с помощью увлажняющего накатного валика на печатную пластину,

перенос печатной краски с помощью красочного валика на печатную пластину,

перенос печатной краски с печатной пластины на вращающийся, касающийся печатной пластины офсетный цилиндр,

перенос печатной краски с офсетного цилиндра на материал для печати, проводимый через формный цилиндр, касающийся его, отличающийся тем, что используемый увлажняющий раствор содержит, по меньшей мере, воду, а также, по меньшей мере, один полимер Р, представляющий собой продукт взаимодействия полиэтиленимина со сшивающим агентом, полученным взаимодействием полиалкиленгликоля с молекулярной массой от 100 до 6000 с эпихлоргидрином, и акриловой кислотой и содержащий аминогруппы, модифицированные группой -CH2CH2COOH и/или ее солями.

5. Способ по п.4, отличающийся тем, что часть летучих органических растворителей с точкой кипения не более чем 100°С в увлажняющем растворе составляет менее чем 15 мас.%.

6. Способ по п.4, отличающийся тем, что вначале получают концентрат увлажняющего раствора, который содержит полимер Р, и из него путем разбавления получают увлажняющий раствор.

7. Способ по п.4, отличающийся тем, что полимер Р растворяют непосредственно в циркуляции увлажняющего раствора.

| Способ получения полимерных составов для увлажнения офсетных печатных форм | 1979 |

|

SU921881A1 |

| US 4116896, 26.09.1978 | |||

| Устройство для крепления стержней обмотки электрической машины | 1973 |

|

SU490231A1 |

| 0 |

|

SU401619A1 | |

| Способ получения полимерных составов для увлажнения офсетных печатных форм | 1973 |

|

SU618306A1 |

| СПОСОБ ПЕЧАТИ И ПЕЧАТАЮЩЕЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2088410C1 |

Авторы

Даты

2010-05-10—Публикация

2005-11-24—Подача