(54) ШИХТА ДЛЯ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО

1.2

Изобретение относится к черной и цветной металлургии, в частности может быть использовано в агломерационном производстве.

Известна агломерационная шихта состоящая из, вес,%:

Аглоруда51,6

Концентрат32,0

Колошниковая пыль 2,0 . Известняк10,0

Кокс5,О

Агломерат, полученный на данной шихты, имеет недостаточную прочность, что является характерным для агломератов с флюсующей добавкой в виде известняка, из-за полиморфного превращения СаО. .

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является агломерационная шихта 23, состоящая из (в вес.%%).- Аглоруды 62,4 Концентрат0,5

Шламы6,1

Колошниковая пыль 7,0 Ок 1лина9,4

Известняк7,4

Известь2,7

Кокс4,2 АГЛОМЕРАТА

Недостатком известной шихты является низкая прочность агломерата.

Цель изобретения - повышение прочности агломерата и снижение затрат ьНа его производство.

Указанная цель достигается тем, что в шихту для офлюсованного агломерата, состоящую из железорудной час т.и..флюса , извести, окалины и кокса,

10 в качестве флюса введена мраморная крошка крупностью до 2,5 мм при сле.дую1цем соотношении компонентов,вес.%: Мраморная крошка 12-31 Известь1-5

15

Окалина1-7

Кокс3,5-5,0

Железорудная часть Остальное Часть шихты, состоящая из не ольких компонентов, %: аглоруда 82, центрат 0,6; 3,2, колошниковая -пыль 9,1 предварительно проходит усреднение на специально отведенных площадях и отгружается на аглофаб рику.

25

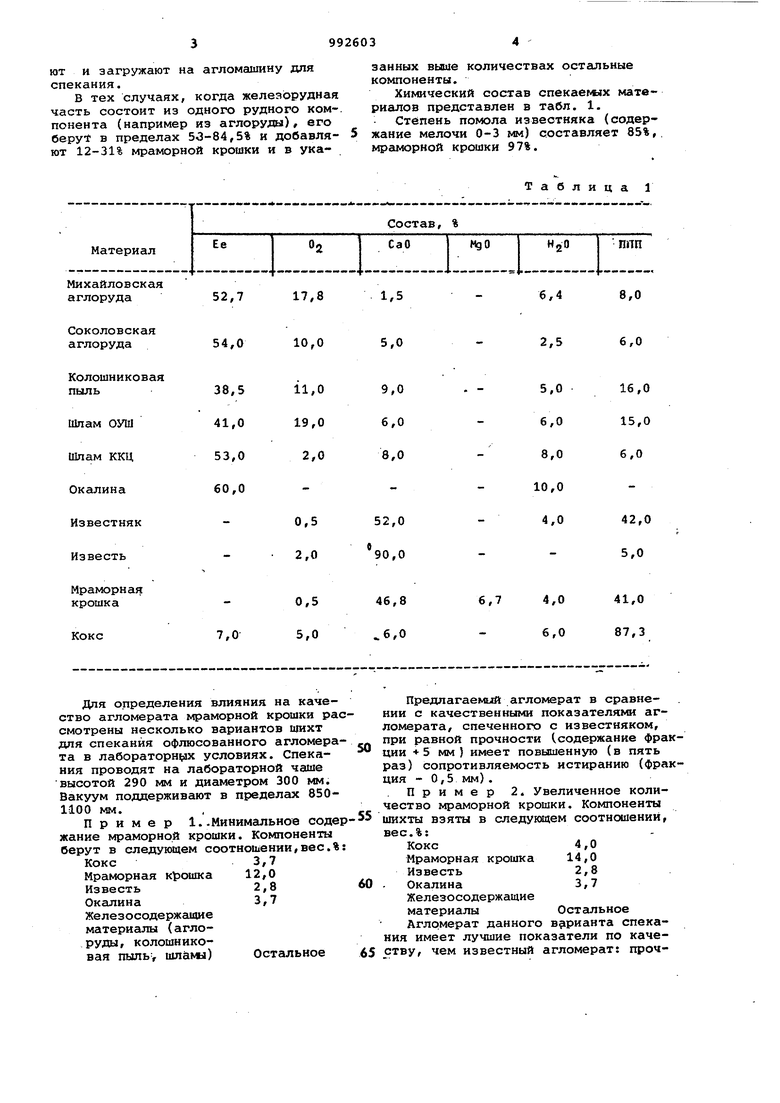

К железорудной смеси в количестве 53-84,5% в шихтовом отделении добавляют флюсующую добавку -в виде мраморной крошки (12-31%), окалину (1-7%), известь (1-5%) и кокс (3,5-5%), пос30ле чего образованную шихту увлажняют и загружают на агломашину для спекания. В тех случаях, когда железорудная часть состоит из одного рудного компонента (например из аглоруды), его 6epyt в пределах 50-84,5% и добавляют 12-31% мраморной крошки и в укаТаблица 1 эанных выше количествах остальные компоненты. Химический состав спекаемых материалов представлен в табл. 1. Степень помола известняка (содержание мелочи 0-3 мм) составляет 85%, мраморной крошки 97%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА ДЛЯ ДОМЕННОЙ ПЛАВКИ | 2009 |

|

RU2418079C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО И СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137844C1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137851C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК И ИЗДЕЛИЙ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ, СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА | 1998 |

|

RU2132246C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАТА С РАЗЛИЧНОЙ ОСНОВНОСТЬЮ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2002 |

|

RU2221880C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2007 |

|

RU2345150C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 1998 |

|

RU2160317C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131929C1 |

Для определения влияния на качество агломерата мраморной крошки расмотрены несколько вариантов щихт для спекания офлюсованного агломерата в лабораторных условиях. Спекания проводят на лабораторной чаше высотой 290 мм и диаметром 300 мм. Вакуум поддерживают в пределах 8501100 мм.

Пример 1..Минимальное содежание мраморной крошки. Компоненты берут в следующем соотношении,вес.%

3,7

Кокс 12,0

Мраморная 2,8 Известь 3,7 Окалина

Железосодержащие материалы (аглоруды, колошниковая пыльу шламы)

Остальное

Предлагаемый агломерат в сравнении с качественными показателями агломерата, спеченного с известняком, при равной прочности (.содержание фракции +5 мм ) имеет повышенную (в пять раз) сопротивляемость истиранию (фракция - 0,5 мм).

Пример 2. Увеличенное количество мраморной крошки. Компоненты 5 шихты взяты в следукяцем соотношений, вес.%:

Кокс4,О

Мраморная крошка 14,0

Известь2,8

0 - Окалина3,7

Железосодержащие

материалы Остальное

Агломерат данного варианта спекания имеет лучшие показатели по каче45 стзу, чем известный агломерат: прочность его выше на 9,7%, а истираемость ниже на 1,3. Пример 3. Максимальное сог держание мраморной крошки. Состав, вес. %: Кокс4,3 Мраморная крошка 31,0 . Известь2,8 Окалина3,7 Железосодержащие материалы Остальное Прочность предлагаемого агломерат выше на 3,2%, а истираемость ниже на 2,4 абс.%, чем агломерата, спеченно с таким же содержанием известняка. Пример 4. Железорудная част шихты может состоять из одной аглору ды или концентрата, а остальные компоненты могут быть взяты согласно примерам 2 и 3. При этом показатели по прочности и истираемости находятся в пределах, достигнутых в примерах 1-3. Прочность после испытания в барабане по ГОСТ 15137-69 приведена в табл. 2. Таблица 2 Агломерат с добавкой известняка 12,060,2 10,0 14,050,08,0 31,066,28, Агломерат с добавкой мраморной крошки 12,0 59,02,0 14,059,76,7 ,31,069,46,0 Агломерат имеет незначительное количество вкрапленной непрореагаровавшей мраморной крошки, что свидетельствует о лучшей усвояемости мраморной крошки. Производительность аглоустановки при введении мраморной крошки повышается вследствие увеличения выхода годного. : Предлагаемая агломерационная шихта для производства офлюсованного агломера1та позволяет получить агломерат повьЕценной прочности (на 5,0аба%), что дает снижение расхода кокса в доменном производстве, а также снижение затрат на производство агломерата. Дальнейшая добавка мраморной крошки в шихту делает основность агломерата более 3,0, и придает агломерату другие качества, превращая его в железофлюс. Формула изобретения Шихта для офлюсованного агломерата, включающая железорудную часть, флюс, известь, окалину и кокс, отличающаяся тем, что, с целью повышения прочности агломерата и . снижения затрат на его производство, в качестве флюса введена мраморная крошка фракции до 2,5 мм при следующем соотношении компонентов,вес.%: Мраморная крошка 12-31 Известь .1-5 Окалина1-7 Кокс3,5-5 ;челезорудная частьОстальное Источники информации, принятые во внимание при экспертизе 1.Технический отчет. Нижнетагильский металлургический комбинат, Лебяжинская аглофабрика, 1975. 2.Технический отчет. Аглофабрика Челябинского металлургического завода, 1980.

Авторы

Даты

1983-01-30—Публикация

1981-05-06—Подача