Изобретение относится к области производства волокон из различных термопластичных материалов, в том числе и из различных видов бытовых и промышленных отходов термопластов, включая их смеси.

Изобретение с наибольшим эффектом может быть использовано для производства теплоизоляционных материалов, сорбентов для очистки воды от нефти и нефтепродуктов, ионов тяжелых металлов, а также для очистки воздуха от твердых частиц, паров углеводородов, оксидов серы и азота.

Известен процесс получения волокон из термопластов, который осуществляют согласно (А.с. (SU) №514046, МКИ D01F 7/00, 1973, А.с. (SU) №1236020, МКИ D01D 1/04, 1984, А.с. (SU) №556198, МКИ D01F 1/04, 1977, «Высокоскоростное формование волокон» / Под ред. А.Зябицкого и Х.Каваи: Пер. с англ. / Под ред. К.Е.Перепеокина. - М., Химия, 1988), продавливанием расплава через фильеры в шахты, где расплав охлаждается, вытягивается в нити, которые наматываются на катушки в намоточных устройствах. Оборудование имеет большие габариты, дорого стоит и предназначено для получения нитей текстильного назначения из высококачественного исходного сырья.

Второй промышленный способ получения волокон - вытягивание нитей из растворов полимеров с последующим испарением растворителя и намоткой получаемых нитей на катушки (А.с. (SU) №2061129, МКИ D04H 3/16, 1991). Способ также предназначен для получения нитей для использования преимущественно в текстильном производстве и основан на использовании высококачественного исходного сырья. Этим способом нельзя получать волокна из, например, полиэтилена и полипропилена, которые не растворяются во всех известных растворителях, а оборудование для производства волокон по этому способу достаточно сложное из-за необходимости в системе улавливания и конденсации паров токсичных и пожароопасных растворителей, а также с неизбежностью частичных потерь растворителя при загрузке сырья и выводе продукции. Кроме того, эти способы неприменимы при использовании вторичного сырья - бытовых и промышленных отходов, которые неоднородны по химическому составу, содержат механические примеси, отличаются от стандартного сырья меньшей молекулярной массой и, как следствие, более низкой вязкостью расплава, температурой плавления и механической прочностью получаемых волокон.

Близким к предлагаемому техническому решению является устройство по патенту РФ №2117719 «Способ получения волокнистого материала из термопластов и установка для его осуществления», МКИ D01D 5/08, D04H 3/16, опубл. В БИ №23, 1998 г. и патенту Германии Регистрационный №19800297.1. Verfahren und Vorrichtung zur Herstellung von Faserstoffen aus thrmoplastischen Kunststoffen, 1998). По этим патентам плавление полимера и образование пленки расплава осуществляется внутри вращающегося реактора, выполненного в виде цилиндра. Открытая часть реактора выполнена в виде расходящегося конуса, подача расплава полимера производится в чашу. Формирование на ребрах вращающегося реактора и вытягивание волокон из образованных струй производят за счет кинетической энергии, которая создается вращающимся реактором с линейной скоростью на его кромке не менее 10 м/с. Формирующееся у кромки реактора волокно подвергают воздействию воздушного потока, который направляют поперек направления движения формирующихся волокон, т.е. перпендикулярно к вектору направления потока образующегося волокна. Способ также характеризуется высокими потерями сырья за счет его деструкции в вращающемся цилиндре. Из-за высокой температуры на стенках чаши и высокой площади контакта пленки расплава с воздухом до 10% термопластов подвергаются частичной и полной деструкции. В результате требуется система улавливания летучих продуктов деструкции, а в массе получаемых волокон в процессе их охлаждения и затвердевания конденсируется вторая часть продуктов деструкции, вследствие чего область применения получаемых волокон резко сужается.

Наиболее близкой к предлагаемому техническому решению (прототип) является установка по патенту (РФ) №2179600 «Установка для получения волокнистого материала из термопластов» МКИ 7 D01D 5/08, опубл. БИ №5, 2002 г. Из экструдера расплав полимеров подается на распределительный диск вращающегося волокнообразователя. Расплав с помощью распределительного диска равномерно распределяется по нижней части внутренней поверхности вращающегося реактора, что уменьшает площадь поверхности расплава и соответственно деструкцию полимера. Под действием центробежных сил расплав продвигается между ребрами к открытому концу реактора. По мере продвижения слой расплава термопласта, контактирующий с внутренней поверхностью реактора, дополнительно прогревается, вязкость расплава уменьшается и происходит формирование тонкой пленки волокнообразующего расплава. По мере движения по внутренней поверхности вращающегося реактора, выполненного в виде расширяющихся конусов, происходит утонение пленки расплава. На выходе из реактора пленка расплава растекается по внутренней поверхности расходящегося конуса, где происходит дополнительное уменьшение ее толщины. Под действием вращения реактора за счет центробежных сил пленка расплава разбивается на струйки и, отрываясь от кромки конуса, вытягивается в волокно, которое под действием воздушного потока, выходящего из отверстий кольцевого воздуховода, охлаждается и отбрасывается на поверхность ленточного транспортера, выполненного из сетки. Волокно уплотняется на поверхности сетки за счет разрежения под сеткой, создаваемого с помощью вентилятора, который отсасывает загрязненный газообразными продуктами деструкции воздух из-под транспортера на очистку в фильтр с волокнистым сорбентом.

Твердые частицы и токсичные газообразные продукты деструкции термопластов, образующиеся при получении волокнистого материала, из защитной камеры подаются в систему газовой очистки, основой которой является фильтр с волокнистым сорбентом на основе термопластов, в объеме которых задерживаются как твердые частицы процесса переработки термопластов, так и газообразные продукты деструкции термопластов. Один циркулирующий очищенный воздушный поток с помощью нагнетающего вентилятора подается в кольцевой воздуховод для формирования и охлаждения волокна, а второй после очистки в фильтре с волокнистым сорбентом удаляется в систему вентиляции с помощью вытяжного вентилятора.

Недостатком данной конструкции является высокая площадь пленки расплава на стенках реактора. В результате чего происходит частичная деструкция и окисление полимера, а получаемое волокно обладает низкой механической прочностью и неоднородностью по его длине, так как пленка расплава, отрываясь от кромки реактора, разбивается на неравномерные по сечению струйки и вытягивается в волокна с разным диаметром по длине. Этот недостаток в значительной мере ограничивает область применения волокна.

Задачей настоящего изобретения является повышение качества и физико-механических характеристик получаемого волокна за счет выхода волокон одного, заданного технологическими режимами диаметра, а также снижение потерь исходного сырья за счет деструкции.

Поставленная задача решается путем подачи расплава полимера из экструдера или дозатором твердых гранулированных полимеров вовнутрь вращающегося волокнообразователя, нагреваемого до необходимой температуры от индуктора, формирования и одновременного вытягивания волокон из однородных струй расплава, вытекающих из отверстий в донной части волокнообразователя под действием центробежных сил. Охлаждение и формирование из расплава волокон осуществляется секущим потоком воздуха. Внутренняя полость волокнообразователя выполнена в виде конуса для уменьшения времени контакта расплава с внутренней поверхностью волокнообразователя. Установка в целом включает экструдер, дозатор сыпучих материалов, волокнообразователь, транспортер для сбора волокна, систему контроля и регулирования температуры в волокнообразователе, состоящую из оптического пирометра, источника питания индуктора.

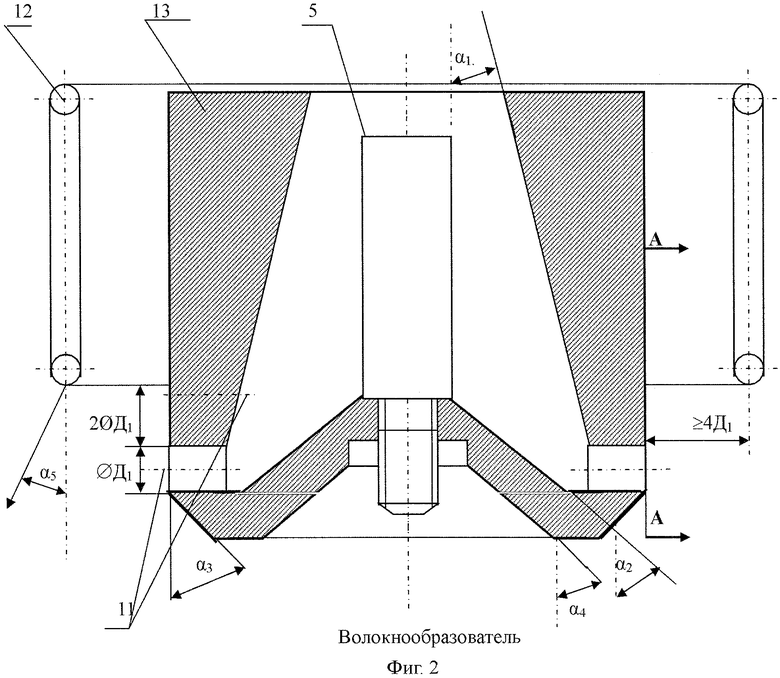

С целью повышения надежности работы установки и получения однородного волокна вертикально расположенный вращающийся волокнообразователь выполнен в виде цилиндра с внутренней полостью, образованной двумя усеченными конусами, расширяющимися сверху вниз. Эта конструкция внутренней полости волокнообразователя под действием центробежных сил обеспечивает направленное движение расплава полимера, подаваемого в волокнообразователь из экструдера, или расплава, образующегося из твердых гранулированных и/или измельченных полимеров, и/или их смесей, подаваемых дозатором, которые под действием центробежных сил отбрасываются к внутренним, нагретым от индуктора стенкам волокнообразователя, на которых расплавляются, а расплав, истекая из отверстий волокнообразователя под действием центробежных сил, формуется в волокно. При этом производительность меньше, чем при подаче в волокнообразователь расплава, но при этом уменьшается время нахождения полимера в состоянии расплава (что практически исключает возможность деструкции полимера), а стоимость установки снижается за счет исключения из ее состава экструдера. Дозатор сыпучих материалов может использоваться и для ввода различных активизирующих добавок и наполнителей в волокнообразователь, где происходит перемешивание расплава полимеров с вводимой дозатором добавкой.

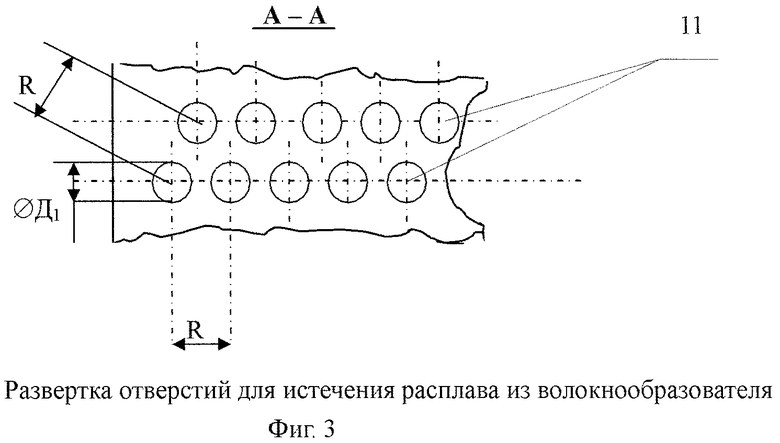

Угол между осью вала и внутренней стенкой волокнообразователя, образованной верхним усеченным конусом, должен составлять 30-35°. Угол при вершине нижнего усеченного конуса, который является дном волокнообразователя и в котором крепится вал волокнообразователя, должен составлять 90-120°. В нижней части полости, образованной этими двумя конусами, в стенке цилиндра, перпендикулярно вертикальной оси волокнообразователя высверлены по окружности в 1-3 ряда отверстия. Центры отверстий в соседних рядах по вертикали расположены в вершинах равносторонних треугольников с расстоянием между вершинами 1,5-2 диаметра отверстий. Под действием центробежных сил расплав термопластичного материала через отверстия волокнообразователя, нагреваемого индуктором, формируется и вытягивается в волокна секущим потоком сжатого воздуха, подаваемого из отверстий, выполненных в нижнем витке индуктора, угол наклона секущего потока воздуха из отверстий индуктора по отношению к вертикальной оси волокнообразователя должен составлять не меньше 10°, чтобы поток воздуха отклонял образующееся волокно в сторону, противоположную от волокнообразователя.

Производительность установки и диаметр получаемого волокна регулируются скоростью вращения и температурой стенок волокнообразователя, диаметром и количеством отверстий в волокнообразователе, массовой скоростью подачи расплава из экструдера в волокнообразователь.

Для улучшения физико-химических характеристик получаемых волокон в установке реализованы следующие технические решения. Нижний виток индуктора с отверстиями для выхода воздуха должен быть выше верхней кромки верхнего ряда отверстий для истечения расплава из волокнообразователя на расстояние, равное 2 диаметрам отверстий для истечния расплава, расстояние между центрами отверстий для истечения воздуха из индуктора и наружной стенкой волокнообразователя не должно быть меньше 4 диаметров отверстий для истечения расплава из волокнообразователя.

Установка так же содержит систему контроля и регулирования заданной температуры в волокнообразователе, состоящую из оптического пирометра и блока автоматического управления температуры совмещенного с источником питания индуктора.

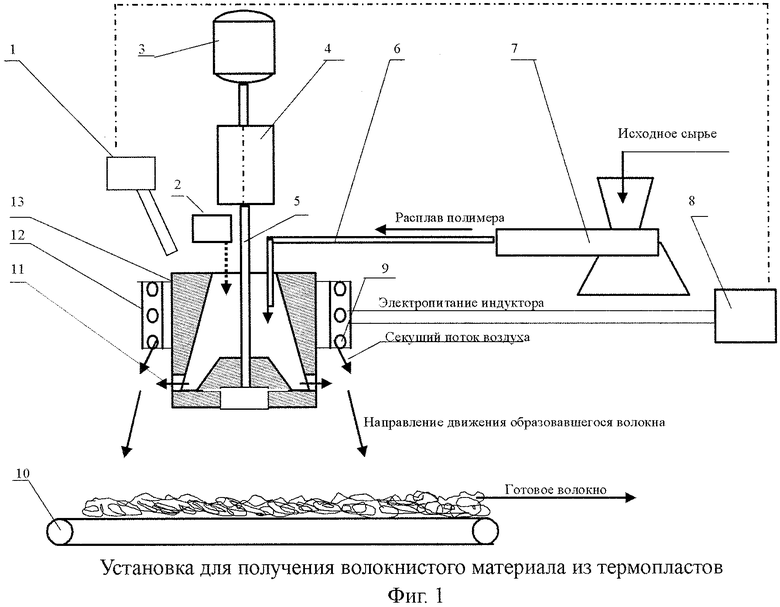

Техническим результатом изобретения является конструкция установки для получения волокнистого материала из полимерных термопластичных материалов, в том числе и из различных видов бытовых и промышленных отходов термопластов. Конструкция предлагаемой установки приведена на фиг.1.

Установка состоит из:

1 - оптический пирометр; 2 - дозатор сыпучих материалов; 3 - электродвигатель; 4 - подшипниковый узел; 5 - вал; 6 - обогреваемый трубопровод; 7 - экструдер; 8 - источник питания индуктора; 9 - линия подачи сжатого воздуха к индуктору; 10 - транспортер; 11 - отверстия для истечения расплава из волокнообразователя; 12 - индуктор; 13 - волокнообразователь.

Установка работает следующим образом:

В экструдер 7 загружают измельченное или гранулированное полимерное сырье и устанавливают температурный режим экструзии, соответствующий типу полимера по температуре плавления, вязкости расплава и температуре начала деструкции. Включают источник питания 8, соединенный с индуктором 12, в сеть переменного тока и происходит нагревание волокнообразователя 13 до температуры, необходимой для формирования волокон. Контроль и регулирование температуры осуществляют оптическим пирометром 1, который связан с блоком автоматического управления температурой источника питания 8 индуктора 12. Волокнообразователь выполнен в виде цилиндра, внутренняя полость которого выполнена в виде двух усеченных конусов, как показано на фиг.2, и с отверстиями для истечения расплава, как показано на фиг.3. Электродвигателем 3 через закрепленный на неподвижной опоре подшипниковый узел 4 обеспечивают скорость вращения волокнообразователя 13, необходимую для получения волокон требуемого диаметра. Внутри подшипникового узла 4 расположен вал 5, конец которого неподвижно соединен с вращающимся волокнообразователем 13. Включают подачу воздуха по линии 9 для охлаждения индуктора 12 и формирования из расплава вытекающего из отверстий 11 волокнообразователя 13 волокон секущим потоком воздуха, выходящим из отверстий, расположенных в нижнем витке индуктора 12. Включают транспортер 10. Включают подачу расплава по обогреваемому трубопроводу 6 из экструдера 7 в волокнообразователь 13. При вращении волокнообразователя 13 расплав под действием центробежных сил течет через отверстия 11 наружу, вытягивается в нити и секущим потоком воздуха из отверстий в нижнем витке индуктора 12 формируется в волокно, которое осаждается на поверхности транспортера 10 и выводится из установки, например, на транспортер иглопробивной машины для формования нетканого волокнистого полотна.

Конструкция волокнообразователя 13 в зависимости от потребности позволяет получать волокнистые материалы как с использованием дозатора 2 совместно с экструдером 7, так и раздельно, независимо друг от друга. При подаче через дозатор 2 гранулированных и/или измельченных термопластичных полимеров в волокнообразователь 13 под действием центробежных сил полимеры отбрасывается на горячие стенки, нагретые индуктором 12, на которых они плавятся, а образовавшийся расплав истекает из отверстий 11 под действием центробежных сил и формируется в волокно за пределами волокнообразователя 13 секущим потоком воздуха из отверстий, расположенных в нижнем витке индуктора 12. Кроме того, дозатор 2 может использоваться для введения в волокнообразователь 13 различных активизирующих добавок и наполнителей. В волокнообразователе 13 происходит перемешивание расплава полимера, поступающего из экструдера 7, с вводимой добавкой из дозатора 2, с последующим формованием волокон через отверстия 11. Важным элементом установки является конструкция волокнообразователя и направление секущего потока воздуха из отверстий индуктора. На фиг.2. показана конструкция волокнообразователя 13. Внутренняя полость которого образована двумя усеченными конусами с основаниями, направленными вниз. В нижнем конусе по центру высверлено отверстие Д2 под вал от подшипникового узла и полость Д3 для крепежа вала. Все углы отмечены от вертикальной оси волокнообразователя. Оптимальные размеры для углов следующие: α1=30-35°, α2=45-60°, α3=45°, α4=α2, α5=10-30°, Угол α5 - направление секущего потока воздуха, определяется шириной ленты транспортера, но не может быть меньше 10°. При α5<10° волокно может скручиваться под волокнообразователем в жгуты. Отверстия для истечения расплава из волокнообразователя высверливаются по окружности в 1-3 ряда, причем центры отверстий нижнего ряда и отверстий верхнего ряда располагаются в вершинах равностороннего треугольника с расстоянием между вершинами, равным 1,5-2 диаметра самих отверстий, как показано на развертке фиг.3, причем Д1=2,5-8 мм, а центры отверстий размечаются как вершины равностороннего треугольника, где R=1,5-2 Д1. Расстояние от центров отверстий для выхода воздуха из нижнего витка индуктора до внешней поверхности волокнообразователя не должно быть меньше 4Д1 (Д1 - диаметр отверстий в волокнообразователе для истечения расплава полимеров), а расстояние от кромки верхнего ряда отверстий для истечения расплава до нижней поверхности нижнего витка индуктора не должно быть меньше 2Д1. При размерах меньших 4Д1 и 2Д1 соответственно расплав может достигать поверхности нижнего витка индуктора и накапливаться на нем. Величина Д1 оказывает существенное влияние на величину диаметра получаемого волокна и производительность установки. При Д1<2,5 мм возрастает деструкция материала с 5% при Д1=2,5 мм до 10% при Д1=2 мм, а при Д1>5 мм (для приведенного примера) необходимо резко увеличивать расход воздуха и для Д1=8 мм, расход воздуха должен составлять не менее 500 л/мин.

Такими установками могут пользоваться малые предприятия, использующие волокно для собственных нужд при упаковке товаров, изготовления мебели, установок фильтрационной очистки воды и воздуха. Полученные волокнистые материалы обладают более высокими значениями физико-механических характеристик, так относительное удлинение при разрыве полипропиленового волокна увеличивается на 20-30%, а волокон из полиэтилентерефталата на 30-40% по сравнению с прототипом.

Характеристики полученных волокон из отходов полипропилена марки 21030-16н приведены в таблице 1.

Установка предназначена для получения волокон из термопластов путем подачи расплава полимера и/или смесей полимеров внутрь нагреваемого вращающегося волокнообразователя, формирования и одновременного вытягивания волокон из струй расплава. Установка включает экструдер, волокнообразователь, транспортер для сбора волокна, систему контроля и регулирования температуры в волокнообразователе, состоящую из оптического пирометра, источника питания и индуктора. Причем нагреваемый от индуктора, вертикально расположенный вращающийся волокнообразователь выполнен в виде цилиндра с внутренней полостью, образованной усеченным конусом с углом между осью вала и внутренней стенкой волокнообразователя не менее 30° и не более 35° и нижним усеченным конусом волокнообразователя с углом между вертикальной осью волокнообразователя и образующей конуса 45-60°. В донной части волокнообразователя по окружности выполнены отверстия, через которые под действием центробежных сил истекает расплав термопластичного материала при вращении волокнообразователя. Угол наклона секущего потока воздуха из отверстий индуктора по отношению к вертикальной оси волокнообразователя составляет не менее 10°, чтобы поток воздуха направлял образующееся волокно в сторону, противоположную от волокнообразователя. Диаметр получаемого волокна регулируется скоростью вращения и температурой стенок волокнообразователя, а производительность определяется диаметром и количеством отверстий в волокнообразователе. Изобретение обеспечивает повышение качества и физико-механических характеристик получаемого волокна и снижение потерь исходного сырья за счет деструкции. 3 з.п. ф-лы, 3 ил., 1 табл.

1. Установка для получения волокон из термопластов путем подачи расплава полимера и/или смесей полимеров внутрь нагреваемого вращающегося волокнообразователя, формирования и одновременного вытягивания волокон из струй расплава, включающая экструдер, волокнообразователь, транспортер для сбора волокна, систему контроля и регулирования температуры в волокнообразователе, состоящую из оптического пирометра, источника питания и индуктора, отличающаяся тем, что нагреваемый от индуктора вертикально расположенный вращающийся волокнообразователь выполнен в виде цилиндра с внутренней полостью, образованной усеченным конусом с углом между осью вала и внутренней стенкой волокнообразователя не менее 30° и не более 35° и нижним усеченным конусом волокнообразователя с углом между вертикальной осью волокнообразователя и образующей конуса 45-60°, а в донной части волокнообразователя по окружности выполнены отверстия, через которые под действием центробежных сил истекает расплав термопластичного материала при вращении волокнообразователя, причем угол наклона секущего потока воздуха из отверстий индуктора по отношению к вертикальной оси волокнообразователя составляет не менее 10°, чтобы поток воздуха направлял образующееся волокно в сторону, противоположную от волокнообразователя, диаметр получаемого волокна регулируется скоростью вращения и температурой стенок волокнообразователя, а производительность определяется диаметром и количеством отверстий в волокнообразователе.

2. Установка по п.1, отличающаяся тем, что расстояние между нижним витком индуктора с отверстиями для выхода воздуха и верхней кромкой верхнего ряда отверстий для истечения расплава из волокнообразователя не меньше 2 диаметров этих отверстий, расстояние между центрами отверстий для истечения воздуха из индуктора и наружной стенкой волокнообразователя не меньше 4 диаметров отверстий для истечения расплава из волокнообразователя.

3. Установка по п.1, отличающаяся тем, что отверстия для истечения расплава из волокнообразователя высверлены по окружности в 1-3 ряда, причем центры отверстий нижнего ряда и отверстий верхнего ряда расположены в вершинах равностороннего треугольника с расстоянием между вершинами, равным 1,5-2 диаметра самих отверстий.

4. Установка по п.1, отличающаяся тем, что контроль и регулирование заданной температуры в волокнообразователе при его вращении и работе осуществляют с помощью системы, состоящей из оптического пирометра и блока автоматического управления температуры, совмещенного с источником питания индуктора.

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА ИЗ ТЕРМОПЛАСТОВ | 2000 |

|

RU2179600C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА ИЗ ТЕРМОПЛАСТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2117719C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ИЗ РАСПЛАВА ТЕРМОПЛАСТОВ | 2004 |

|

RU2260637C1 |

| DE 19800297 C1, 01.07.1999 | |||

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ИЗ РАСПЛАВА ТЕРМОПЛАСТОВ | 2002 |

|

RU2213171C1 |

Авторы

Даты

2010-05-10—Публикация

2008-06-27—Подача