Изобретение относится к области производства волокон из различных видов бытовых и промышленных отходов различных термопластичных материалов.

Изобретение с наибольшим эффектом может быть использовано для производства теплоизоляционных материалов, сорбентов для очистки воды от нефти и нефтепродуктов, а также ряда ионов тяжелых металлов, очистки воздуха от твердых частиц и углеводородных загрязнителей.

Процесс получения волокон из термопластов осуществляют, согласно (1, 2, 3), продавливанием расплава через фильеры с последующим вытягиванием, охлаждением и намоткой получаемых нитей на специальных намоточных устройствах.

Второй промышленный способ - вытягивание нитей из растворов полимеров с последующим испарением растворителя и намоткой получаемых нитей (4). Эти способы неприменимы при использовании в качестве сырья бытовых и промышленных отходов, которые неоднородны по химическому составу, содержат механические примеси и отличаются от стандартного сырья меньшей молекулярной массой и, как следствие, более низкой вязкостью расплава, температурой плавления и механической прочностью получаемых волокон.

Известны способы получения волокна из термопластов подачей расплава полимера во вращающуюся чашу с образованием пленки расплава и формирование волокон из пленки расплава центробежным вытягиванием волокон посредством обработки их потоком воздуха на кромке чаши (5, 6). Получение волокна этими способами связано с высокими затратами высокотемпературного энергоносителя.

Известен способ, при котором плавление полимера и образование пленки расплава осуществляется внутри вращающегося реактора, формирование и вытягивание волокон из пленки расплава производят за счет кинетической энергии, которая создается вращающимся реактором с линейной скоростью на его кромке не менее 10 м/с. Вязкость пленки расплава поддерживают близкой к вязкости расплава при температуре его деструкции путем нагревания вращающегося реактора. Формирующееся у кромки реактора волокно подвергают воздействию воздушного потока, который направляют поперек направления движения формирующихся волокон (8). Этот способ является наиболее близким к способу получения волокон на заявленной установке.

Наиболее близкой к заявленному изобретению является установка из (7), содержащая экструдер, волокнообразователь, содержащий выполненный в виде горизонтально расположенного и установленного на валу полого вращающегося и обогреваемого снаружи реактора и его привода с подшипниковым узлом, на внутренней поверхности которого вдоль образующей расположены ребра, и имеющего открытую часть в виде расходящегося конуса, крышку конической формы, установленную с зазором между боковыми поверхностями расходящегося конуса и крышки и эксцентрично относительно центральной оси реактора, кольцевой воздуховод высокого давления, устройство очистки отходящих газов, приемное устройство.

Вращающийся реактор смонтирован на конце полого вала, размещаемого соосно с подающей головкой экструдера и установленного в подшипниках качения, наружная обойма которых запрессована в охлаждаемом корпусе. На другом конце полого вала установлен шкив, соединенный ременной передачей со шкивом асинхронного двигателя привода вращения реактора. Внутри полого вала проходит подающая головка экструдера, снабженная насадкой с центральным отверстием для подачи расплава сырья из экструдера во вращающийся реактор.

Известная установка имеет следующие основные недостатки:

1. Размещение подшипников качения вращающегося реактора на горячей поверхности полого вала с температурой не менее 400-460K, расположенного соосно на подающей головке экструдера с температурой наружной поверхности 543-580K, несмотря на сложную систему охлаждения подшипников качения не обеспечивает оптимальную температуру эксплуатации, что приводит к преждевременному износу подшипникового узла вследствие температурных напряжений.

2. Повышение производительности установки (верхнее значение которой определяется максимальной производительностью экструдера) связано с увеличением массы, габаритов и металлоемкости волокнообразователя, что при консольном размещении достаточно массивного волокнообразователя, закрепленного на конце полого вала в подшипниковом узле, приводит к росту осевых нагрузок на подшипники, к их преждевременному износу, не говоря уже о дополнительных затратах по изготовлению и механической обработке вращающегося реактора больших размеров.

3. Создание требуемой окружной скорости вращения реактора больших размеров при консольном размещении одного массивного волокнообразователя, закрепленного на конце полого вала, вызывает необходимость решения мероприятий по обеспечению виброустойчивости и механической прочности отдельных узлов волокнообразователя, а также разработки нестандартного привода вращения большой мощности.

4. Выполнение реактора в виде цилиндра упрощает механическое изготовление, но вызывает увеличение времени пребывания расплава в реакторе и деструкцию перерабатываемого материала, что приводит к уменьшению выхода волокнистого материала и снижению его качества.

5. Основной элемент установки - вращающийся реактор (волокнообразователь) состоит из следующих основных элементов: из полого цилиндра-стакана с открытой частью в виде расходящегося конуса и задней "глухой" стенки чаши, выполненной в виде кольца и соединенной с полым валом, конец которого установлен в подшипниковом узле. Все элементы соединены, по-видимому, посредством сварки. В результате, невозможно достичь соосности установки реактора и полого вала и, как следствие, устранить вибрацию вследствие консольного размещения массивного полого цилиндра, в результате которой резко повышается износ подшипников и ухудшается качество получаемого волокна из-за изменения толщины пленки расплава на кромке вращающегося реактора вследствие вибрации.

6. Ремонт или замена подшипникового узла и других ответственных деталей волокнообразователя вызывает необходимость длительной остановки всей установки. Последующий запуск установки требует значительных материальных, энергетических затрат.

7. В результате вибрации открытой части вращающегося реактора, выполненного в виде расходящегося конуса, нарушается пленочный режим течения расплава на его кромке, а, следовательно, и оптимальные условия получения волокна. Получаемая масса волокна до 15% представлена каплями шарообразной формы. В результате выход волокна из исходного сырья из-за деструкции полимеров в чаше и наличия каплеобразных включений в волокне не превышает 70%.

8. В результате отсутствия датчиков контроля температуры расплава непосредственно во вращающемся реакторе невозможно управлять мощностью нагревателей и поддерживать температуру расплава внутри реактора с требуемой точностью, это приводит к снижению качества получаемого волокна, уменьшению степени выхода волокна из исходного сырья перерабатываемых термопластов.

В основу настоящего изобретения положена задача увеличения производительности установки и повышения надежности ее работы, а также улучшения качества волокна путем увеличения выхода однородного волокна из исходного сырья.

Поставленная задача решается тем, что в установке для получения волокна из утиля и отходов термопластов, включающей экструдер, волокнообразователь, содержащий выполненный в виде горизонтально расположенного и установленного на валу полого вращающегося и обогреваемого снаружи реактора и его привода с подшипниковым узлом, на внутренней поверхности которого вдоль образующей расположены ребра, и имеющего открытую часть в виде расходящегося конуса, крышку конической формы, установленную с зазором между боковыми поверхностями расходящегося конуса и крышки и эксцентрично относительно центральной оси реактора, кольцевой воздуховод высокого давления, устройство очистки отходящих газов, приемное устройство для получаемого волокна, согласно изобретению имеется, по меньшей мере, один волокнообразователь, при этом полый корпус реактора имеет дополнительную открытую часть, причем расширяющийся конус состоит из нескольких конических элементов с увеличивающимся значением конусности по ходу движения расплава, при этом реактор и его привод с подшипниковым узлом размещены на одном валу и установлены на отдельной станине вне нагреваемых зон экструдера. Вращающийся реактор имеет заднюю стенку в виде кольца, через отверстие которого в реактор входит вал привода его вращения. На валу, установленном в подшипниковом узле, с одной стороны установлен вращающийся реактор, а с другой - привод его вращения.

Внутри реактора по центральной оси в области центра его тяжести размещена на опорах обойма, во внутреннее отверстие которой установлен и зафиксирован вал привода вращения реактора, а концы опор жестко укреплены на поверхности вращающегося реактора и обоймы. Через кольцевую открытую часть задней стенки реактора осуществляют ввод расплава во внутреннее пространство вращающегося реактора от подающего патрубка экструдера.

Ребра внутренней поверхности реактора выполнены винтовыми с углом наклона винтовой линии, совпадающими с направлением вращения реактора. Одно или несколько ребер содержат пластины из ферромагнитного сплава, например, никель-кобальт или самарий-кобальт с точкой Кюри, близкой к оптимальной для волокнообразования температуре для различных видов термопластов, причем изменение значения магнитной индукции пластин из ферромагнитного сплава при колебании температуры расплава в реакторе непосредственно используется для формирования сигнала управления мощностью нагревателя реактора и температуры расплава в реакторе. Поскольку самым дорогостоящим и энергоемким элементом установки является экструдер, то целесообразно оборудовать экструдер несколькими волокнообразователями, что позволит наиболее эффективно использовать производительность экструдера. Это приведет к снижению общих энергозатрат и, как следствие, к снижению себестоимости продукции, а также повысит надежность работы установки и в целом общую производительность установки получения волокнистых материалов из термопластов.

Выполнение вращающегося реактора в виде расширяющегося конуса позволит уменьшить время пребывания расплава в реакторе и, как следствие, снизить потери перерабатываемого сырья вследствие деструкции термопластов и улучшить качество получаемого волокна.

Для повышения надежности работы подшипникового узла предлагается устанавливать вращающийся реактор на отдельной выносной станине, причем с целью уменьшения вибрации вращающийся реактор с подшипниковым узлом монтируются на одном валу с ротором электродвигателя привода вращающегося реактора. С этой целью задняя стенка реактора выполнена в виде кольца, через отверстие которого в реактор входит вал привода вращения реактора. По центральной оси внутри реактора на опорах размещена в области центра тяжести реактора обойма, во внутреннее отверстие которой установлен вал привода вращения, конец которого фиксируется гайкой. Концы опор жестко закреплены на внутренней поверхности реактора и на наружной поверхности обоймы. Реактор состоит из двух расширяющихся конусов, соединенных друг с другом, например, посредством резьбового соединения, один из которых несущий (с обоймой). Ввод расплава из подающей головки экструдера во вращающийся реактор осуществляется в промежуток между валом и кольцеобразной задней стенкой вращающегося экструдера.

Конструкция предлагаемой установки приведена на прилагаемых чертежах, на которых

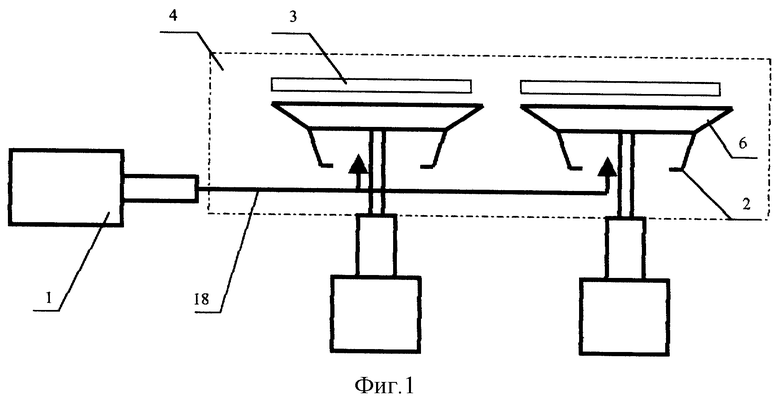

фиг. 1 - схема установки с двумя волокнообразователями и одним экструдером;

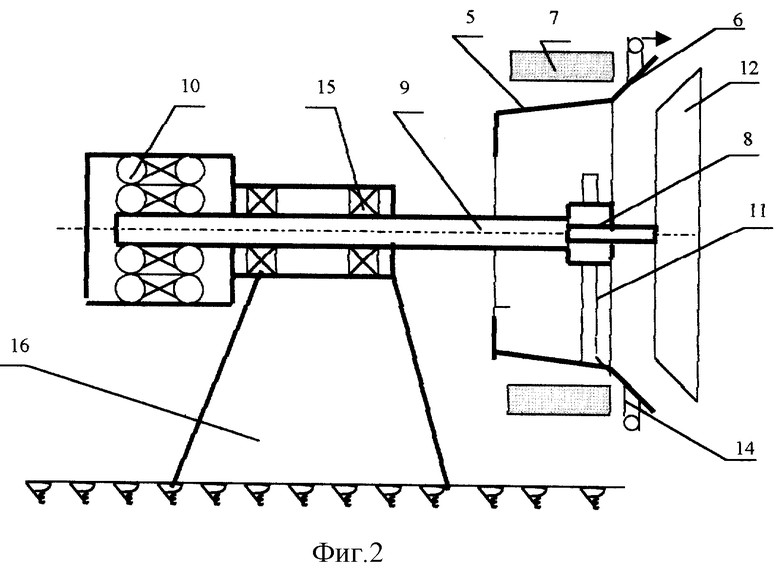

фиг. 2 - волокнообразователь;

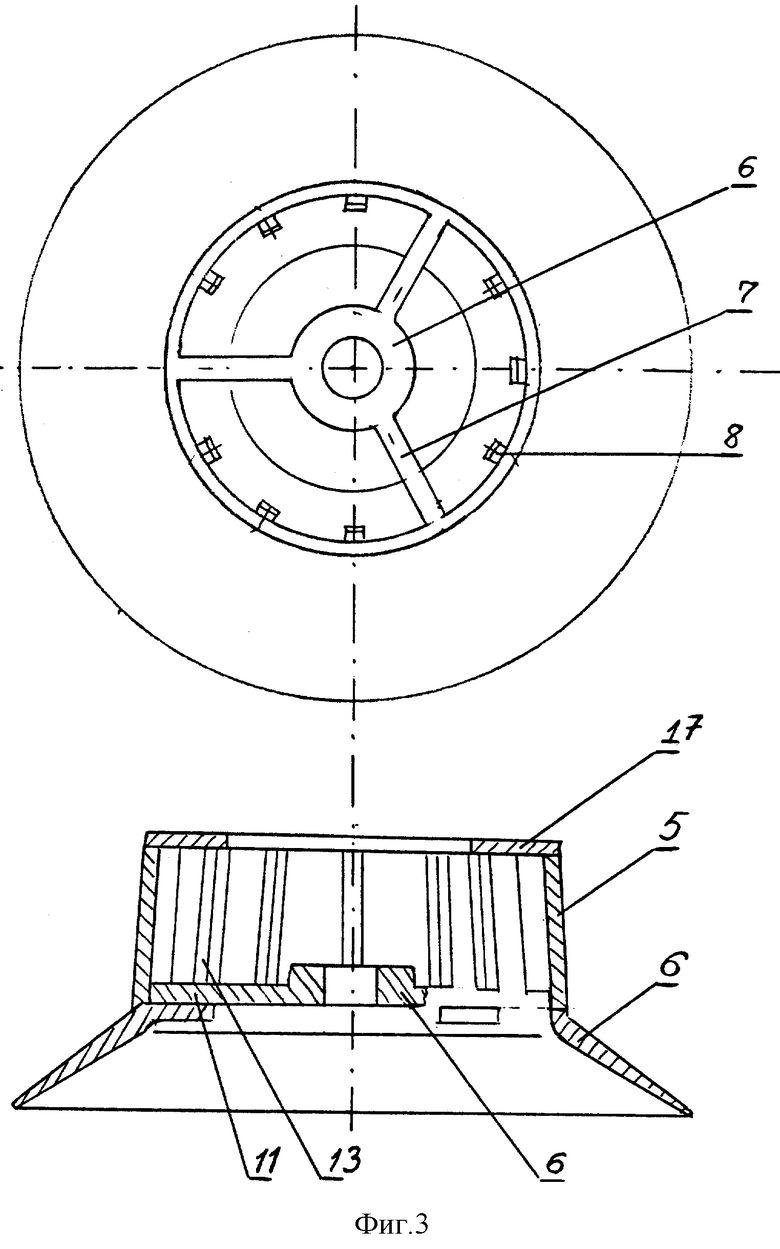

фиг. 3 - вращающийся реактор.

Предлагаемая установка по фиг. 1 содержит экструдер 1, волокнообразователи 2, приемник волокна 3 и систему газоочистки 4.

Волокнообразователь 2 выполнен в виде полого вращающегося реактора, состоящего из двух расширяющихся конусов 5, 6 с увеличивающимся значением конусности по ходу движения расплава, соединенных друг с другом, например, посредством резьбового соединения, один из которых 5 несущий (с обоймой). Реактор обогревается снаружи нагревателем 7. Внутри расширяющегося конуса 5 по центральной оси внутри реактора на опорах размещается в области центра тяжести реактора обойма 8, во внутреннее отверстие которой устанавливается вал 9 привода вращения 10 реактора 2 и фиксируется в обойме с помощью гайки. Обойма 8 и конус 5 реактора соединены между собой опорами (ребрами) 11. У открытого конца расширяющегося конуса 6 установлена эксцентрично по отношению к его центральной оси с зазором 10-17 мм коническая крышка 12, закрепленная на конце вала 9. Регулирование зазора между поверхностями расходящегося конуса 6 и конической крышки 12 производится с помощью регулировочных прокладок, устанавливаемых на валу 9 перед крышкой 12. На внутренней поверхности конуса 5 укреплены ребра 13 прямоугольной формы (фиг. 3). У открытого конца расходящегося конуса 6 установлен трубчатый воздуховод 14 кольцевой формы с отверстиями для подачи воздуха в направлении, поперечном по отношению к направлению движения струек расплава.

Реактор и его привод вращения 10 с подшипниковым узлом 15 размещаются на одном валу 9 и устанавливаются на отдельной станине 16 вне нагреваемых зон экструдера 1.

Задняя стенка 17 вращающегося реактора 2 (фиг. 3) выполняется в виде кольца, через отверстие которого в реактор входит вал 9. Таким образом (фиг. 2) на валу 9, установленном в подшипниковом узле 15, с одной стороны установлен вращающийся реактор 2, а с другой - привод вращения 10 реактора, в качестве которого использовался электродвигатель постоянного тока.

Для контроля температуры расплава внутри вращающегося реактора 2 одно или несколько ребер 13, расположенных на внутренней поверхности реактора, содержат пластины из ферромагнитного сплава, например, никель-кобальт или самарий-кобальт кобальт с точкой Кюри, близкой к оптимальной для волокнообразования температуре для различных видов термопластов, причем изменение величины магнитной индукции пластин из ферромагнитного сплава при изменении температуры расплава в реакторе непосредственно используется для формирования сигнала управления мощностью нагревателя 7 реактора 2 и, следовательно, для более точной установки требуемой температуры расплава в реакторе в зависимости от вида и состава перерабатываемого термопласта.

Волокнообразователи, размещенные на отдельных станинах 16 устанавливаются в защитных камерах. Газообразные продукты, образующиеся при эксплуатации установки, удаляются в систему газоочистки 4 с помощью вытяжного вентилятора.

Установка для получения волокнистых материалов из термопластов работает следующим образом.

Перед началом работы установку приводят в рабочее состояние. Для этого включают нагреватель 7 вращающегося реактора 2 и нагреватели, установленные на экструдере 1. Приводят в действие установку газовой очистки 4. Заполняют бункер экструдера 1 подготовленным к переработке термопластичным материалом. После достижения заданных температурных режимов запускают двигатель привода вращения 10, горизонтально установленного на отдельной станине 16 вращающегося реактора 2, и выдерживают установку в холостом режиме в течение 15-20 минут для стабилизации рабочих температурных режимов. Когда температурный режим установится, запускают электродвигатель привода шнека экструдера для подачи материала в экструдер 1, включают приводы вращения 10 вращающихся реакторов 2, приемника волокна 3, систему подачи воздуха в кольцевые воздуховоды 14.

Приводят во вращение червяк экструдера, который захватывает термопласт из бункера и перемещает его к выходной головке экструдера 1. Проходя через нагреваемую часть экструдера 1, материал перемешивается и расплавляется до вязкости, соответствующей вязкости термопласта вблизи температуры его деструкции. Затем расплавленный материал через отверстие выходной головки поступает в распределительный трубопровод 18, а затем во вращающиеся реакторы 2, где также поддерживается необходимый температурный режим.

В реакторе 2 расплав распределяется по периметру внутренней его поверхности и под действием центробежных сил продвигается между ребрами 13 к открытому концу реактора. По мере продвижения слой расплава термопласта, контактирующий с внутренней поверхностью реактора 2 и ребрами 13, дополнительно прогревается, вязкость расплава уменьшается и таким образом формируется тонкая пленка волокнообразующего расплава. Так как внутри реактора 2 установлены ребра 13, расплав движется не по спирали, что характерно для гладких поверхностей, а вдоль образующей реактора 2. В этом случае заполнение внутренней поверхности происходит более равномерно, что существенно влияет на качество получаемого расплава. По мере движения по внутренней поверхности вращающегося реактора 2, выполненного в виде расширяющихся конусов, происходит утонение пленки расплава. На выходе из реактора, пленка расплава попадает на расходящийся конус 6, где происходит дополнительное уменьшение ее толщины. При этом, газы, образующиеся в реакторе при переработке термопластов, выходя из него, способствуют лучшему распределению пленки по конусу 6. В дальнейшем пленка, которой под действием вращения реактора 2 сообщается кинетическая энергия, превышающая силы поверхностного натяжения, разбивается на струйки и, отрываясь от кромки конуса, вытягивается в волокно, которое осаждается на поверхности крышки 12. Получение волокна возможно в том случае, если линейная скорость на кромке конуса реактора превышает 10 м/с. Образовавшееся волокно попадает под действие воздушного потока, выходящего из отверстий кольцевого воздуховода, и отбрасывается с крышки 12 на конвейер приемника волокна 3 равномерным слоем заданной толщины.

Газы, образующиеся при получении волокнистого материала, из защитной камеры через воздуховоды подаются с помощью вентилятора в систему газовой очистки 4.

Таким образом, реализуя заявляемую установку, достигается возможность получения волокнистого материала высокого качества из термопластов различного вида, используя для этого сырье в виде промышленных и бытовых отходов термопластов.

Для более полного понимания преимущества изобретения приводится пример его конкретного исполнения в виде результатов испытания различных режимов получения волокна на опытной установке.

Ниже приводятся данные по влиянию технологических режимов (температура расплава, окружная скорость на кромке вращающегося реактора, массовый расход термопласта) на свойства и технологические характеристики установки получения волокнистого материала из предварительно дробленных отходов полипропилена, пропилена.

Состав установки: одношнековый экструдер с номинальной производительностью 3 кг/час.

Волокнообразователи с вращающимися реакторами (внутренний диаметр 110 мм, длиной 170 мм каждая), выполненные в виде двух соединенных расходящихся конусов: один с конусностью 2,5o, другой с конусностью 30o и длиной 60 мм. Величина зазора между поверхностями расходящегося конуса и крышкой составляла 10-15 мм. Шаг между ребрами, размещенными на внутренней поверхности реактора, составлял 27 мм. Скорость вращения вращающейся чаши изменялась с 1000 до 1600 об/мин, температура расплава полипропилена на выходе из вращающегося реактора изменялась с 170 до 260oC, а массовый расход расплава полипропилена на один вращающийся реактор варьировали от 0,2 до 0,4 г/с.

Установлено, что при температурах от 170 до 200oC при массовом расходе от 0,35 до 0,4 г/с, при линейной скорости вращения на кромке расходящегося конуса от 8,0 до 11,5 м/с (это соответствовало скорости вращения реактора от 1092 до 1570 об/мин) образования волокна практически не наблюдалось из-за высокой вязкости расплава и отсутствия пленочного режима течения расплава во вращающемся реакторе. Лишь при массовом расходе от 0,2 до 0,3 г/с при линейной скорости вращения на кромке расходящегося конуса свыше 10 м/с происходило образование волокон диаметром 300 мкм с повышенным содержанием шарообразных включений, ухудшающих качество волокна с выходом 50-60%. Определено, что оптимальным температурным диапазоном для получения волокна из полипропилена является область 215-245oC, обеспечивающая необходимую вязкость расплава для создания устойчивого пленочного режима расплава во вращающихся реакторах. При этом, при массовом расходе от 0,2 до 0,42 г/с и линейной скорости на кромке свыше 10 м/с получается тонкодисперсное волокно с диаметром от 10 до 30 мкм хорошего качества с выходом 85-90%. При увеличении температуры расплава свыше 260-270oC происходит нарушение пленочного режима вследствие деструкции материала расплава на внутренней поверхности вращающихся реакторов.

Из приведенных данных следует, что определяющими параметрами процесса получения волокна из отходов полипропилена являются окружная скорость на кромке вращающегося реактора, значение которой должно быть не менее 10 м/с, температура пленки расплава во вращающемся реакторе, значение которой составляет 215-245oC, и необходимый массовый расход полимера, обеспечивающий условия устойчивого пленочного течения расплава во вращающемся реакторе.

Установка содержит экструдер, волокнообразователь, имеющий вращающийся и обогреваемый снаружи реактор и привод с подшипниковым узлом, размещенные на одном валу, и установленные на отдельной станине вне нагреваемых зон экструдера. Полый корпус реактора имеет открытые части в виде расходящегося конуса, один из которых состоит из нескольких конических элементов с увеличивающимся значением конусности по ходу движения расплава. Технический результат - повышение производительности, увеличение надежности работы и снижение уровня вибрации. 6 з.п.ф-лы, 3 ил.

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА ИЗ ТЕРМОПЛАСТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2117719C1 |

| Способ получения синтетических волокон | 1973 |

|

SU514046A1 |

| Устройство для плавления и формования термопластичных полимеров | 1984 |

|

SU1236020A1 |

| Устройство для плавления волокнообразующего полимера | 1975 |

|

SU556198A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНОГО МАТЕРИАЛА ИЗ РАСПЛАВА ПОЛИМЕРОВ | 1991 |

|

RU2061129C1 |

| Способ выделения кишечных иерсиний | 1985 |

|

SU1265215A1 |

| Способ получения волокон из термопластичного материала | 1977 |

|

SU699041A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНА ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 1995 |

|

RU2093618C1 |

| DE 19800297 C1, 01.07.1999. | |||

Авторы

Даты

2000-12-10—Публикация

1999-06-21—Подача