Изобретение относится к области производства волокон из различных качественных промышленных термопластичных материалов, в том числе и из различных видов бытовых и промышленных отходов термопластов.

Изобретение с наибольшим эффектом может быть использовано для производства теплоизоляционных материалов, сорбентов для очистки воды от нефти и нефтепродуктов, очистки воздуха от, твердых частиц и углеводородных загрязнителей.

Известные способы и устройства для получения синтетических волокон из полимеров были осуществлены в лабораторных условиях в двадцатых годах прошлого столетия (книга автора Меоса А. И. "Из чего и как получают искусственные и синтетические волокна". Л., Лениздат, 1959, с.9-15 и книга авторов Биргера Г.Е., Груздева В.А. и др. "Химические волокна". М., 1959, с. 17-21).

Полимер нагревали до расплавленного состояния и под давлением продавливали через тонкие отверстия особой детали, называемой фильерой, или нитеобразователем. Количество отверстий в фильере может быть разным (до 40000).

На вытекающие из отверстий струйки воздействуют теплым или холодным воздухом для того, чтобы осадить полимерное вещество и вызвать его отвердение в струйках, то есть получить волокно.

Полученные таким способом пучки волокон непрерывно отводятся и наматываются на приемные устройства.

Существует целый ряд полимеров, называемых термопластами, переработка которых в волокно представляет большие трудности вследствие их разложения при температурах плавления.

Известна установка (Патент РФ 2117719. Способ получения волокнистого материала из термопластов и установка для его осуществления, МКИ D 01 Н 05/08, D 04 Н 3/16, опубл. БИ 23, 1988 г.) для получения волокна путем плавления и образования пленки расплава внутри вращающегося реактора, выполненного в виде цилиндра, открытая часть которого выполнена в виде расходящегося конуса, а формирование и вытягивание волокон пленки расплава производят за счет кинетической энергии, которая создается вращающимся реактором с линейной скоростью на его кромке не менее 10 м/с. Вязкость пленки расплава термопласта поддерживается близкой к вязкости расплава при температуре его деструкции путем нагревания вращающегося реактора. Формирующееся у кромки реактора волокно подвергают воздействию воздушного потока, который направляют поперек направления движения формирующихся волокон.

Недостатками данного устройства являются недостаточная производительность установки, неоднородность и малый выход получаемого волокна, кроме того, недостаточные экономические характеристики, так как в отработанном воздухе содержатся токсичные газообразные продукты, образующиеся при высокотемпературной переработке термопластов.

Существенным недостатком данного устройства является горизонтальное расположение реактора, что приводит к образованию волокон с различным по сечению размерам (разной толщины) в силу разной траектории вытягиваемых волокон из пленки расплава с кромки вращающегося реактора, так как с верхних точек кромок волокно имеет большую траекторию полета, чем с нижних кромок.

Другим недостатком является несовершенство конструкции кольцевого воздуховода, задача которого сводится для сдува волокон на приемное устройство (далее - конвейер). При сдуве волокон на конвейер имеет место просыпание волокон мимо конвейера, так как в кольцевом воздуховоде между воздушными струйными потоками имеются застойные зоны. Для того чтобы исключить просыпание волокон мимо конвейера, в застойных зонах устанавливают ограничительные щиты. Однако на ограничительных щитах происходит налипание волокон и их скапливание, что приводит к обрыву волокон и образованию корольков, что значительно снижает качество волокна.

Достоинством данной установки является то, что она имеет защитную камеру, снабженную вытяжным вентилятором, который через воздуховод соединен с газовой очисткой. Однако при работе вентилятора в защитной камере образуются сквозные воздушные потоки, которые инфильтруются (проникают) через имеющиеся отверстия, например в месте прохода приемного устройства. Образующиеся воздушные потоки создают восходящие вихревые потоки и тем самым частично сдувают легкие волокна с узла осаждения готового волокна и приемного устройства и засоряют вентиляционную систему и защитную камеру, а из-за остановок установки для устранения засорения волокнами вентиляционной системы и защитной камеры снижается производительность установки.

Другим недостатком установки является подсос воздуха через зазор между подающей насадкой и полым валом, вследствие этого внутри реактора понижается температура расплава полимера. Следовательно, чтобы сохранить расплав полимера в рабочем состоянии, для этого вязкость пленки расплава термопласта поддерживают близкой к вязкости расплава при температуре его деструкции путем нагревания вращающегося реактора.

Другим существенным недостатком данной установки является образование газовой среды внутри реактора, является продуктом распада (деструкции) полимера, так как выделяющиеся газовые пузырьки (воздуха) в расплаве при температуре деструкции полимера отрицательно влияют на прочность волокна, так как пузырьки газа (воздуха) в полимере разрывают волокно, образующееся с кромки вращающегося реактора. Это отрицательное явление подтверждается тем, что в результате испытания различных образцов волокна, полученного на данной установке, образцы N 1, N 2, N 3 и N 4 содержат шаро- или каплеобразные частицы как сросшиеся с волокнами, так и отделенные от волокон.

Кроме того, подсос воздуха через реактор устраняет избыточное давление и вызывает пульсации воздуха в реакторе, поэтому поддержание стабильного температурного режима внутри реактора из-за инерционности нагревательных элементов остается для данной установки задачей весьма проблематичной. Кроме того, из-за несовершенства системы вентиляции в данной установке воздушные потоки из кольцевого воздуховода высокого давления и вытяжной вентиляции сталкиваются и перемешиваются, образуя вихревые потоки, что приводит к уносу разрывных волокон, а также шаро- и каплевидных частиц, отделенных от волокон, с кромки вращающегося реактора, а также снижает эффект вытягивания волокон воздушным потоком из кольцевого воздуховода высокого давления и образования волокон с постоянным поперечным размером по всей длине.

Следовательно, полученное таким способом волокно отличается низким качеством, а установка - низкой производительностью.

Наиболее близким к предлагаемому техническому решению является установка для получения волокнистого материала из термопластов (Патент РФ 2179600, МПК D 01 D 5/08, опубл. 20.02.2002 г.) путем плавления термопласта, получения из расплава пленки расплава с вязкостью расплава, близкой к вязкости расплава при температуре его деструкции и последующего центробежного формирования и вытягивания волокна из пленки расплава, срывающейся с кромки расходящегося конуса открытого конца реактора, содержит экструдер с волокнообразователями, размещенными вертикально на отдельной станине вне нагретых зон экструдера и устанавливаемым на одном валу с приводом вращения, приемник волокна в виде ленточного транспортера, систему циркуляции и газоочистки отработанного воздуха из защитной камеры установки, где размещаются волокнообразователь и ленточный транспортер.

Достоинством данной установки является то, что волокнообразователь размещен вертикально, что создает условия для пролета одинаковых траекторий вытягиваемых волокон из пленки расплава с кромки вращающегося волокнообразователя.

Однако в заявленной установке имеются существенные недостатки, а именно:

- в защитной камере, в которой находится высокотемпературный нагреватель вращающегося реактора, не предусмотрена тепловая изоляция нагревателя от окружающего пространства защитной камеры, следовательно, излучение тепла от нагревателя используется неэффективно;

- для компенсации потерь удаляемого в вытяжную вентиляцию воздуха служит шиберное устройство, обеспечивающее необходимое количество чистого воздуха в защитную камеру и требуемое разрежение в объеме защитной камеры, однако шиберное устройство на снабжено фильтром для очистки приточного воздуха в объем защитной камеры;

- задняя стенка вращающегося реактора выполнена не сплошной, а в виде кольца, через отверстие которого в реактор входит вал, а также через это отверстие из экструдера по патрубку подается расплав на распределительный диск во вращающемся реакторе, где поддерживается необходимый температурный режим, однако поддержание необходимого температурного режима во вращающемся реакторе в данной установке является задачей сложной, так как из-за постоянного притока свежего воздуха при открытом шиберном устройстве вытяжным вентилятором создается сквозной восходящий поток воздуха, который также проходит через реактор, понижая температуру внутри реактора и тем самым увеличивая вязкость расплава, что затрудняет формирование пленки волокнообразующего расплава, кроме того, чтобы сохранить необходимую вязкость расплава, необходимо повысить температуру нагревателя, что приведет к деструкции пленки полимера, что и подтверждается установленной в защитной камере системы циркуляции воздуха с фильтром для очистки циркуляционного воздуха;

- выделяющиеся газовые пузырьки (воздуха) при температуре деструкции полимера отрицательно влияют на прочность волокна, так как пузырьки газа (воздуха) в полимере разрывают волокно, образующееся с кромки вращающегося реактора. Аналогичное отрицательное явление подтверждено в материалах патента РФ 2117719 на полученных образцах волокон N 1, N 2, N 3 и N 4, содержащих шаро- и каплеобразные частицы, сросшиеся с волокнами, так и отделенные от волокон, что является следствием разрыва волокон пузырьками газа (воздуха), образующимися при температуре деструкции в полимерной пленке расплава в реакторе; кроме того, полученные образцы волокон N 1, N 2, N 3 и N 4 содержат широкий спектр волокон, различных по толщине (от 1 до 400 мкм), так как образование струек расплава полимера на конусной части вращающегося реактора происходит спонтанно, поэтому получение волокон, одинаковых по толщине, на данной установке практически невозможно;

- при открытом шиберном устройстве вытяжным вентилятором создается сквозной восходящий поток воздуха, который сталкивается с другим воздушным потоком из кольцевого воздуховода и перемешивается, образуя вихревые потоки, что приводит к уносу разрывных волокон, а также шаро- и каплевидные частицы, отделенные от волокон, из-за чего засоряется защитная камера, циркуляционная и вытяжная вентиляционная система, кроме того, отрицательный эффект вихревых потоков снижает эффект вытягивания волокон воздушным потоком из кольцевого воздуховода, что значительно снижает качество волокна и производительность данной установки;

- существенным недостатком данной установки в силе перечисленных выше причин в защитной камере необходимо поддерживать повышенную температуру, что отрицательно влияет на работу двигателя привода вращающегося реактора, экструдера, нагнетающего вентилятора, подшипникового узла и приводит к их преждевременному износу, кроме того, при нештатных ситуациях, возникающих при работе установки, затруднено обслуживание этого оборудования.

В основу настоящего изобретения поставлена задача получения волокнистого полотна из волокон заданной толщины из термопластов, включая как качественные промышленные термопластичные материалы, так и различные виды бытовых и промышленных отходов термопластов. В задачу изобретения также входит увеличение производительности установки и повышения надежности ее работы, улучшение качества волокна путем увеличения выхода однородного волокна из исходного сырья, а также улучшение очистки отработанного воздуха, содержащего токсичные газообразные продукты, образующиеся при высокотемпературной переработке термопластов вследствие их деструкции.

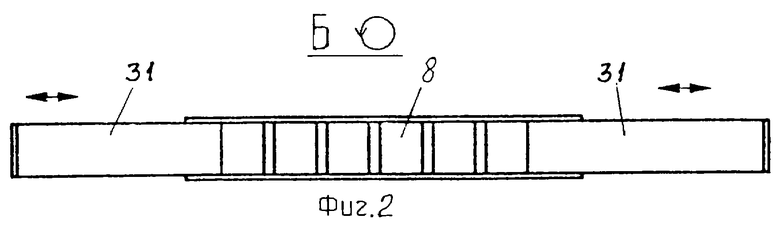

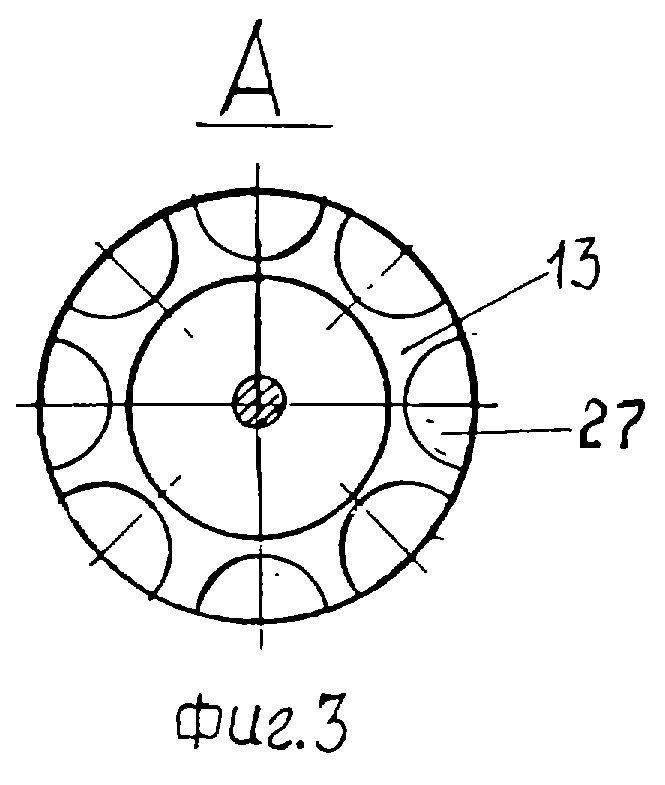

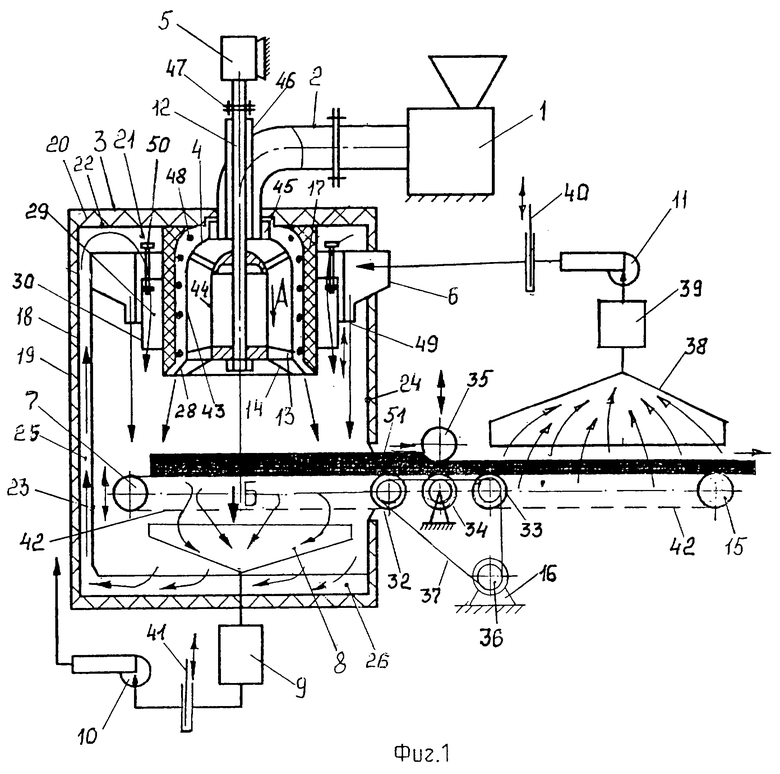

На фиг. 1 схематически изображен общий вид установки для осуществления способа получения волокнистого полотна из термопластов; на фиг.2 - вид Б на фиг. 1 - схематично изображен вытяжной прямоугольный щелевидный воздуховод с раздвижными шторками; на фиг. 3 - вид А на фиг.1 - фильера с проточными равными каналами.

Поставленная задача решается заявленным способом получения волокнистого полотна из волокон заданной толщины из термопластов, включающего расплавление полимера, образование пленки расплава внутри вращающегося реактора, а начало формирования волокна происходит при прохождение пленки расплава через равные каналы фильеры, где разделяется на отдельные равные струйки и далее за счет кинетической энергии вращающегося реактора вытягивается на конусной части реактора, где по инерции продолжают вытягиваться и формироваться в волокно от заданной кинетической энергии вращающейся конусной части реактора в воздушном пространстве защитной камеры.

Формированию волокна также способствуют специально сформированные воздушные потоки, которые помогают струйке расплава окончательно сформироваться в волокно и создают условия укладки окончательно сформированным волокнам на конвейер в волокнистое полотно.

А условия укладки окончательно сформированных волокон создаются путем сформированного прямоточного цилиндрического воздушного потока из кольцевого щелевидного воздуховода и сформированного всасывающего воздушного потока при помощи вытяжного прямоугольного щелевидного воздуховода.

Волокно получают тоньше при увеличении скорости вращения реактора и при увеличении расстояния от выхода струйки с конусной части вращающегося реактора до приемного конвейера и, наоборот, при уменьшении скорости вращения реактора и при уменьшении расстояния волокно получают толще.

Заявленным способом получение волокнистого полотна из термопластов, включающим расплавление полимера до рабочей температуры, образование пленки расплава равной толщины по периметру вращающегося реактора, установленного вертикально в защитной камере и выполненного в виде цилиндра с расширяющейся конусной частью на выходе реактора, внутри которого перед конусной частью установлена фильера с равными проточными каналами, при этом формирование пленки расплава в волокно осуществляют путем разделения пленки расплава проточными равными каналами фильеры на отдельные равные струйки, которые далее приобретают кинетическую энергию за счет вращения конусной части реактора и вытягиваются в волокно с конусной части реактора при одновременном воздействии сформированного воздушного потока, причем из полученных волокон на приемном конвейере формируют массу волокон в волокнистое полотно.

Заявленным способом на формирующееся волокно воздействуют нагнетаемым цилиндрическим воздушным потоком одновременно с сформированным прямоугольным вытяжным воздушным потоком.

Заявленным способом формирующееся волокно окончательно получают однородным с заданной точностью одинаковой толщины в пределах от 1 до 450 мкм путем варьирования скорости вращения реактора, а также путем изменения расстояния от выхода струйки расплава с конусной части реактора до приемного устройства путем поднимания или опускания приемного конвейера.

Заявленным способом траекторию окончательно сформированным волокнам создают путем сформированного прямоточного цилиндрического воздушного потока, который регулирует траекторию волокон в пределах ширины конвейера путем сужения или расширения прямоточного цилиндрического воздушного потока при одновременном регулировании вытяжного прямоугольного воздушного потока.

Заявленным способом формирование волокнистого полотна из волокон заданной толщины осуществляют в пределах ширины конвейера путем укладки волокон на приемный конвейер при помощи нагнетаемого сформированного прямоточного цилиндрического воздушного потока одновременно с сформированным вытяжным прямоугольным воздушным потоком.

Заявленным способом формирование волокнистого полотна в пределах заданной толщины до 300 мм производят путем синхронного варьирования скорости приемного и подающего конвейеров, а также приводного прокатного валка.

Заявленным способом формирование волокнистого полотна с заданной удельной плотностью производят при помощи прокатных валков путем сдвигания или раздвигания валков относительно толщины сформированного волокнистого полотна.

Заявленным способом формирование волокнистого полотна в профильное осуществляют при помощи сменных профильных валков или при помощи сменного комплекса профильных валков.

Заявленным способом осуществляют отбор тепла в защитную камеру от волокнистого полотна с подающего конвейера путем пропускания через волокнистое полотно поперечного сквозного воздушного потока.

Заявленным способом осуществляют поддержание рабочей температуры в защитной камере при помощи циркуляции теплого воздуха по обводному каналу и эжектируемого при помощи сформированных воздушных потоков через зазор между кольцевым полым коробом и реактором.

Предлагаемая установка (фиг.1), реализующая способ получения волокнистого материала из термопластов, включающая экструдер 1, патрубок 2 для подачи расплава из экструдера 1, защитную камеру 3 с вертикально установленным в ней вращающимся реактором 4 и двигателем 5 его привода, кольцевым полым коробом 6, приемным конвейером 7 и установленным под ним вытяжным прямоугольным щелевидным воздуховодом 8, фильтр 9 для очистки отработанного воздуха, вытяжной 10 и нагнетающий 11 вентиляторы, в которой внутри реактора 4 на одном валу 12 с ним размещена фильера 13, наружная часть которой защищена теплоизоляционным экраном 14, при этом имеет подающий конвейер 15, приводимый в действие при помощи одного привода 16 с приемным конвейером 7, причем последний установлен с возможностью регулирования по высоте, реактор 4 имеет теплоизоляционный кожух 17, а защитная камера 3 выполнена с двойными стенками 18 и 19, заполненными теплоизоляционным материалом 20.

Кольцевой полый короб 6 установлен с зазором 21 относительно верхней горизонтальной 22 и трех вертикальных стенок 18 защитной камеры 3 и соединен по периметру с вертикальной стенкой 23, которая замкнута на внутренней вертикальной стенке 24 со стороны выхода приемного конвейера 7, образуя обводной воздуховод 25, имеющий щелевидное сопло 26, расположенное в нижней части защитной камеры 3.

Фильера 13 имеет равные проточные каналы 27 и установлена перед конусной расходящейся частью 28 реактора 4.

Теплоизоляционный кожух 17 вращающегося реактора 4 установлен с зазором 29 коаксиально внутренней подвижной цилиндрической обечайки 30 кольцевого полого короба 6.

Прямоугольный щелевидный вытяжной воздуховод 8 снабжен регулируемыми раздвижными шторками 31.

Подающий конвейер 15 находится за пределами защитной камеры 3, кроме того, между приводным валком 32 приемного конвейера 7 и приводным валком 33 подающего конвейера 15 расположены прокатные валки, причем нижний валок 34 приводной, а верхний валок 35 раздвижной с возможностью перемещения вверх или вниз для установления заданного зазора относительно нижнего приводного валка 34, кроме того, между приводным валком 32 приемного конвейера 7 и приводным валком 33 подающего конвейера 15 могут быть установлены профильные валки или комплекс сменных профильных валков.

Привод 16, приводной валок 32 приемного конвейера 7, приводной нижний прокатный валок 34 и приводной валок 33 подающего конвейера 15 снабжены одинаковыми звездочками 36 и соединены одной приводной цепью 37.

Над подающим конвейером 15 установлен колпак 38, снабженный очистным фильтром 39.

Нагнетающий 11 и вытяжной 10 вентиляторы снабжены регулирующими задвижками соответственно 40 и 41.

Транспортерная лента 42 приемного 7 и подающего 15 конвейеров выполнена из сетчатой ленты.

Наружная 43 и внутренняя 44 цилиндрические оболочки реактора 4 в верхней части имеют форму сферы.

Цилиндрическая часть наружной оболочки 43 заканчивается расходящимся конусом 28.

Сферическая часть наружной цилиндрической оболочки 43 заканчивается патрубком 45, в котором коаксиально с зазором установлен патрубок 2, в котором коаксиально установлена входная трубка 46, коаксиально которой с зазором внутри проходит вал 12, закрепленный верхним концом в муфте 47 двигателя 5 привода вращающегося реактора 4.

Нагревательные элементы 48 распределены вдоль оси реактора 4 и установлены коаксиально его внешней оболочке.

Для подачи воздуха в защитную камеру 3 кольцевой полый короб 6 имеет щелевидное сопло 49 и снабжен регулировочными винтами 50.

Установка для получения волокнистого полотна из термопластов работает следующим образом.

Перед началом работы установку приводят в рабочий режим. Для этого приводят в действие нагнетающий вентилятор 11 для подачи необходимого количества воздуха в защитную камеру 3 и одновременно приводят в действие вытяжной вентилятор 10 для удаления необходимого количества воздуха, при этом регулирование подачи необходимого количества воздуха в защитную камеру 3 производится при помощи задвижки 40, а регулирование удаляемого количества воздуха из защитной камеры 3 производится при помощи задвижки 41. После этого включаются нагревательные элементы 48 реактора 4 и нагревательные элементы экструдера 1. Установку прогревают до состояния рабочей температуры вращающегося реактора 4 и до состояния рабочей температуры в патрубке 2 экструдера 1 и реактора 4. После того, как только устанавливается стабильный температурный режим в защитной камере 3, приводятся в действие приемный конвейер 7 и подающий конвейер 15 при помощи привода 16 через цепь 37, которая надета на одинаковые звездочки 36 приводного валка 32 приемного конвейера 7, прокатного нижнего валка 34 и валка 33 подающего конвейера 15.

За счет обводного воздуховода 25 осуществляется циркуляция теплого воздушного потока и в защитной камере 3 поддерживается постоянная рабочая температура. После этого устанавливается заданная ширина воздушного потока в пределах ширины приемного конвейера 7 при помощи вытяжного щелевидного воздуховода 8, установленного под приемным конвейером 7, путем сдвигания или раздвигания раздвижных шторок 31, а также при помощи кольцевого полого короба 6, который содержит подвижную цилиндрическую обечайку 30, которая перемещается вверх или вниз при помощи регулировочных винтов 50 и тем самым осуществляется формирование прямоточного цилиндрического воздушного потока. Поднимая цилиндрическую обечайку 30 выше щелевидного сопла 49, воздушный поток сужается, опуская обечайку 30 ниже щелевидного сопла 49, воздушный поток расширяется.

После того, как сформирован в защитной камере 3 установившийся воздушный поток для формирования волокон в пределах заданной ширины приемного конвейера 7 и для их укладки, приводится в действие экструдер 1, заполняют бункер экструдера 1 подготовленным к переработке термопластичным материалом. Проходя через нагреваемую часть экструдера 1, материал перемешивается и расплавляется до заданной температуры, а затем через обогреваемый патрубок 2 поступает во вращающийся реактор 4, где равномерно растекается под действием центробежных сил по внутренней стенке наружной цилиндрической оболочки 43 и далее, продвигаясь под действием собственного веса, подходит к конусной части 28, перед которой установлена фильера 13 с проточными равными каналами 27, проходя которые пленка расплава разделяется на равные струйки, которые далее сходят с конусной части 28 в воздушное пространство защитной камеры 3, где попадают под действие сформированного воздушного потока, который помогает струйкам вытягиваться и формироваться в однородные волокна с заданной толщиной, а также сформированный воздушный поток создает условия для укладки окончательно сформированным волокнам на приемный конвейер 7 в волокнистое полотно 51.

Изменяя плавно скорость вращения реактора 4 при помощи привода 5, а также изменяя расстояние от конусной части 28 до приемного конвейера 7 путем поднятия или опускания конвейера 7, получают волокна заданной толщины в пределах от 1 до 450 мкм.

Чтобы получить волокнистое полотно 51 заданной толщины, для этого плавно регулируют скорость приемного конвейера 7 путем плавного изменения оборотов привода 16, причем волокнистое полотно 51 получают тоньше, когда обороты привода 16 увеличивают; волокнистое полотно 51 получают толще, когда обороты привода 16 уменьшают. Таким путем волокнистое полотно 51 получают заданной толщины до 300 мм без применения прокатного валка 35, который раздвигают выше 300 мм для свободного формирования волокнистого полотна 51, который далее поступает на подающий конвейер 15, где обдувается сквозным воздушным потоком через сетчатую конвейерную ленту 42, где сквозной воздушный поток отбирает тепло волокнистого полотна 51, охлаждая волокнистое полотно 51, и далее через всасывающий колпак 38 и через фильтр 39 очистки воздуха при помощи нагнетающего вентилятора 11 поступает в кольцевой короб 6, в котором формируется в прямоточный цилиндрический воздушный поток и попадает в защитную камеру 3, где формирует волокна и укладывает их в волокнистое полотно 51 в пределах ширины конвейера 7. С подающего конвейера 15 охлажденное волокнистое полотно 51 наматывается в рулоны или режется на маты.

При внезапном (случайном) образовании продуктов деструкции токсичные газы сорбируются в фильтре 9 и удаляются в вытяжную систему при помощи вытяжного вентилятора 10.

Волокнистое полотно 51 получают с заданной удельной плотностью при помощи прокатных валков 34 и 35 то есть сдвигая или раздвигая подвижный верхний прокатный валок 35 относительно нижнего приводного прокатного валка 34, получают волокнистое полотно 51 с заданной удельной плотностью, а при помощи сменных профильных валков или комплекса профильных валков получают волокнистое полотно 51 различного профиля.

Таким образом, реализуя заявляемую установку, удалось получить волокнистое полотно 51 из однородного волокна заданной толщины при помощи фильеры 13 с проточными равными каналами 27, а также при помощи варьирования скоростью вращения реактора 4 и расстоянием между конусной частью 28 реактора 4 и приемного конвейера 7 при одновременном воздействии на формируемое волокно в воздушном пространстве защитной камеры 3 сформированным воздушным потоком и получать волокно с заданной точностью одинаковой толщины в пределах от 1 до 450 мкм, а также формировать волокна в волокнистое полотно 51 как заданной толщины (до 300 мм) и ширины в пределах ширины приемного конвейера, так и с заданной удельной плотностью при помощи прокатных валков 34 и 35, а также формировать волокнистое полотно 51 различного профиля при помощи сменных профильных валков или комплекса сменных профильных валков.

Способ получения волокнистого полотна из термопластов включает расплавление полимера до рабочей температуры, образование пленки расплава равной толщины по периметру вращающегося реактора, установленного вертикально в защитной камере и выполненного в виде цилиндра с расширяющейся конусной частью на выходе реактора. Внутри последнего перед конусной частью установлена фильера с равными Проточными каналами. Формирование пленки расплава в волокно осуществляют путем разделения пленки проточными равными каналами фильеры на отдельные равные струйки, которые далее приобретают кинетическую энергию за счет вращения конусной части реактора и вытягиваются в волокно с конусной части реактора при одновременном воздействии сформированного воздушного потока. Из полученных волокон на приемном конвейере формируют массу волокон в волокнистое полотно. Установка для получения волокнистого полотна из термопластов включает экструдер, патрубок для подачи расплава из экструдера, защитную камеру с вертикально установленным в ней вращающимся реактором и двигателем его привода, кольцевым полым коробом, приемным конвейером и установленным под ним вытяжным прямоугольным щелевидным воздуховодом, фильтр для очистки отработанного воздуха, вытяжной и нагнетающий вентиляторы. Внутри реактора на одном валу с ним размещена фильера, наружная часть которой защищена теплоизоляционным экраном. Установка имеет подающий конвейер, приводимый в действие при помощи одного привода с приемным конвейером. Последний установлен с возможностью регулирования по высоте. Реактор имеет теплоизоляционный кожух. Защитная камера выполнена с двойными стенками, заполненными теплоизоляционным материалом. Технический результат - получение полотна различной толщины и ширины, увеличение производительности установки и повышение надежности работы. 2 с. и 18 з.п. ф-лы, 3 ил.

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА ИЗ ТЕРМОПЛАСТОВ | 2000 |

|

RU2179600C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА ИЗ ТЕРМОПЛАСТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2117719C1 |

| Способ выделения кишечных иерсиний | 1985 |

|

SU1265215A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| DE 19800297 C1, 01.07.1999. | |||

Авторы

Даты

2004-01-27—Публикация

2002-10-07—Подача