ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к режущей пластине для фрезы и фрезе для использования в операциях врезного фрезерования.

УРОВЕНЬ ТЕХНИКИ

В процессе врезного фрезерования вдоль кромки или вдоль стенок предварительно обработанного гнезда или выемки в заготовке фреза подвергается воздействию несбалансированных радиальных сил резания, которые стремятся отжать ее от заготовки. Это явление особенно проблематично в процессе глубокого врезного фрезерования, при котором фреза имеет большой вылет хвостовика.

Длинные вылеты хвостовиков приводят отчасти к уменьшению жесткости так, что в процессе глубокого врезного фрезерования несбалансированные радиальные силы резания вызывают изгиб хвостовика фрезы. Чем глубже врезное фрезерование, тем больше изгиб хвостовика. Вследствие этого фреза не перемещается точно в осевом направлении, а на обработанной поверхности заготовки будет получен уклон. Это является недостатком, если требуется обработать точную вертикальную поверхность.

Задачей настоящего изобретения является создание фрезы и режущей пластины для нее, в которых были бы значительно уменьшены или преодолены вышеупомянутые недостатки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением предложена режущая пластина для фрезы, включающая пару противолежащих торцовых поверхностей, пару противолежащих вспомогательных поверхностей и пару противолежащих главных поверхностей,

каждая торцовая и главная поверхности пересекаются по главной кромке, по крайней мере, часть которой образует главную режущую кромку,

каждая торцовая и вспомогательная поверхности пересекаются по вспомогательной кромке, по крайней мере, часть которой образует вспомогательную режущую кромку,

каждая главная режущая кромка и примыкающая вспомогательная режущая кромка соединяются через угловую режущую кромку,

каждая вспомогательная поверхность имеет две выборки, каждая выборка имеет дно и выходит на примыкающую торцовую поверхность, каждое дно выборки и примыкающая торцовая поверхность пересекаются по кромке выборки, по крайней мере, часть которой образует заднюю режущую кромку, расположенную поперечно и соединяющуюся с примыкающей вспомогательной режущей кромкой.

Предпочтительно, каждая торцовая поверхность имеет 180° поворотную симметрию относительно первой оси, проходящей через две торцовые поверхности.

Предпочтительно также, каждая вспомогательная поверхность имеет 180° поворотную симметрию относительно второй оси, проходящей через две вспомогательные поверхности и расположенную перпендикулярно к первой оси.

Предпочтительно также, каждая главная поверхность имеет 180° поворотную симметрию относительно третьей оси, проходящей через две главные поверхности и расположенную перпендикулярно как к первой оси, так и ко второй оси.

В соответствии с настоящим изобретением предложена также фреза, содержащая:

корпус, имеющий передний торец, задний торец, периферийную поверхность и ось вращения, проходящую между передним и задним торцами, и определяющую направление вращения, и

множество гнезд под пластины, образованных на переднем торце и открытых на периферийную поверхность корпуса, по одной режущей пластине в соответствии с настоящим изобретением, закрепленной в каждом гнезде так, что их главные поверхности обращены в основном назад, рабочие торцовые поверхности обращены в основном в направлении вращения, а рабочие задние кромки, соответствующие рабочим торцовым поверхностям, выступают радиально наружу за периферийную поверхность.

Как правило, рабочая задняя режущая кромка проходит радиально наружу за любую часть фрезы.

В соответствии с настоящим изобретением предложен также способ фрезерования заготовки, заключающийся в том, что:

используют фрезу, имеющую корпус с передним торцом, задним торцом, и осью вращения, проходящей между ними и определяющей направление вращения, множество режущих пластин, установленных на переднем торце корпуса, каждая режущая пластина имеет рабочую главную режущую кромку, расположенную поперечно к оси вращения, вспомогательную режущую кромку, расположенную поперечно к рабочей главной режущей кромке, рабочую угловую режущую кромку, расположенную между ними, и рабочую заднюю режущую кромку, расположенную поперечно к рабочей вспомогательной режущей кромке,

перемещают фрезу в осевом направлении вниз относительно заготовки, при этом, по крайней мере, части рабочих главной и угловой режущих кромок каждой режущей пластины обрабатывают заготовку,

останавливают осевое перемещение фрезы на определенное время, в течение которого фреза внедряется радиально в заготовку, в результате чего, по крайней мере, части рабочих вспомогательной и угловой режущих кромок каждой режущей пластины образуют выемку в заготовке,

перемещают фрезу в осевом направлении вверх, посредством чего, по крайней мере, часть рабочей задней режущей кромки каждой режущей пластины удаляет материал, расположенный в осевом направлении выше выемки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для лучшего понимания настоящего изобретения и чтобы показать, как оно может быть выполнено на практике, отсылки теперь будут сделаны к приложенным чертежам, на которых:

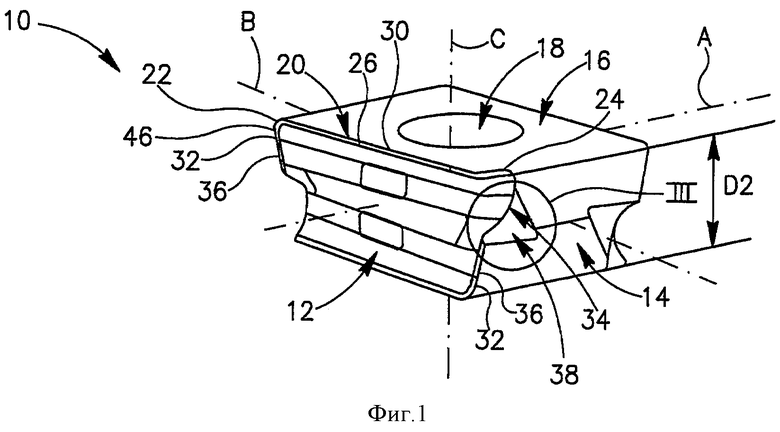

на фиг.1 в перспективе представлена режущая пластина для фрезы в соответствии с настоящим изобретением;

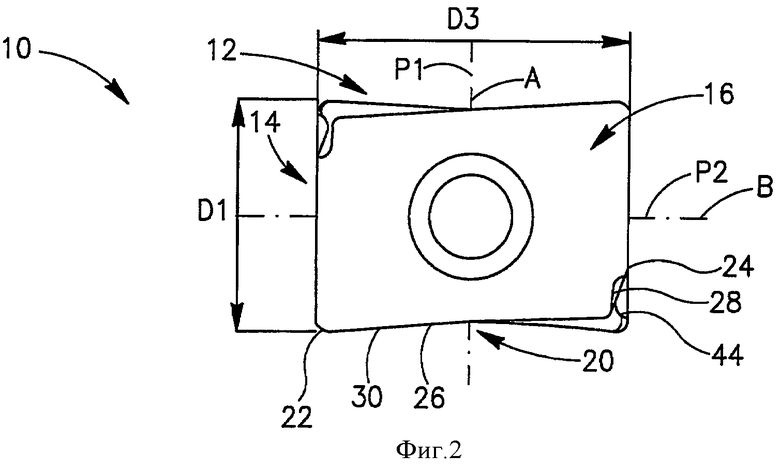

на фиг.2 представлен вид сверху на режущую пластину для фрезы;

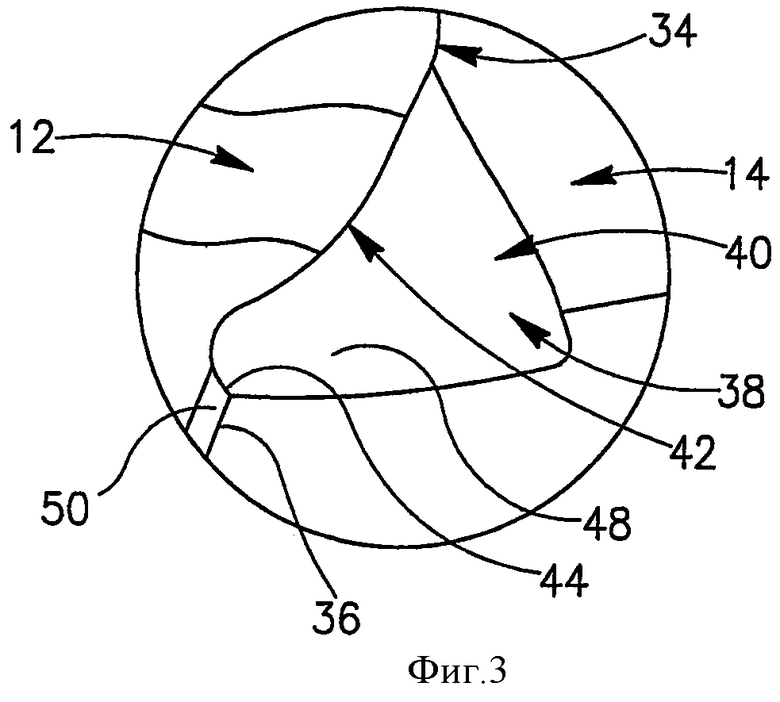

на фиг.3 представлен участок фиг.1;

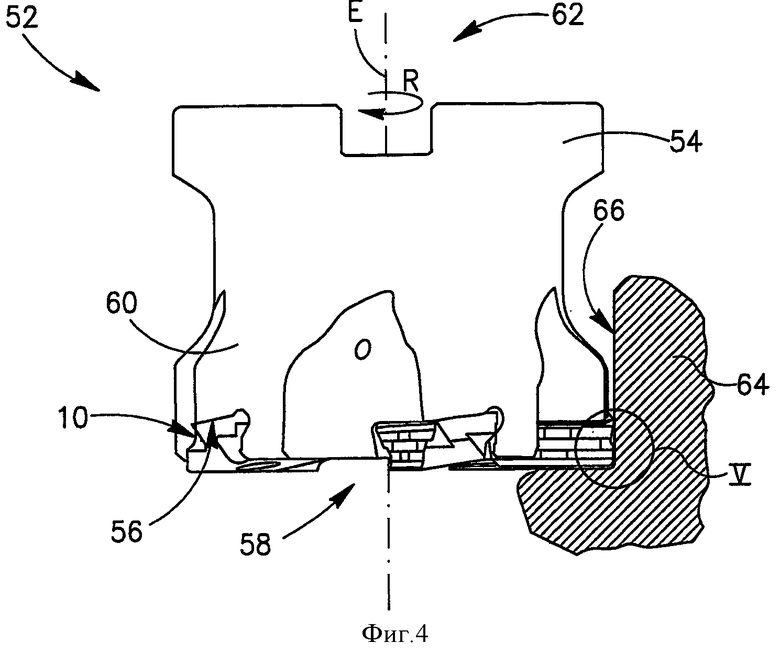

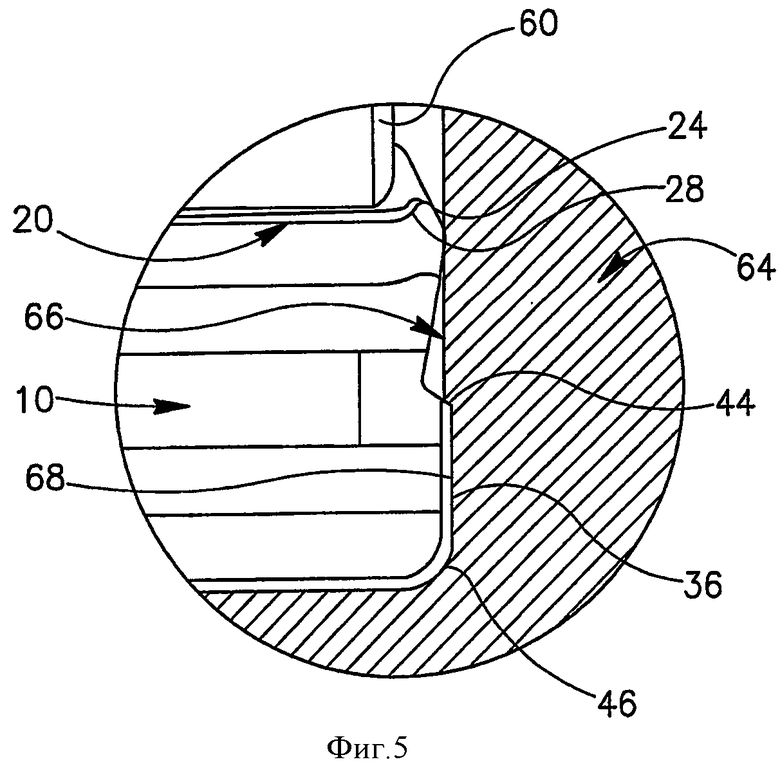

на фиг.4 представлен вид сбоку на врезную фрезу с установленными на ней режущими пластинами в соответствии с настоящим изобретением, показывающий обработку задней кромкой; и

на фиг.5 представлен участок фиг.4.

ДЕТАЛЬНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА.

Обратим внимание на фиг.1-3, показывающие тангенциальную режущую пластину 10 для фрезы, которая, как правило, производится путем фасонного прессования и спекания карбидных порошков. Тангенциальные режущие пластины также известные как режущие пластины, установленные по задней грани, ориентированы в гнездах корпуса так, что в процессе операции обработки резанием сила резания направлена вдоль главного (большего) размера режущей пластины. Следует отметить, что термины, характеризующие направление и использованные в описании и формуле изобретения, например: «передний», «задний» и т.д. (и производные от них) использованы только в целях иллюстрации и не предназначены для ограничения объема притязаний, изложенного в формуле изобретения.

Режущая пластина 10 имеет в основном кубоидную форму и включает две идентичные противолежащие торцовые поверхности 12, две идентичные противолежащие вспомогательные поверхности 14 и две идентичные противолежащие главные поверхности 16. Режущая пластина 10 имеет первый размер D1, измеренный между торцовыми поверхностями 12, который больше, чем второй размер D2, измеренный между главными поверхностями 16. Третий размер D3, измеренный между вспомогательными поверхностями 14, также больше, чем второй размер D2.

Режущая пластина 10 имеет первую ось А, проходящую через две торцовые поверхности 12, вторую ось В, расположенную перпендикулярно к первой оси А и проходящую через две вспомогательные поверхности 14, и третью ось С, расположенную перпендикулярно к первой и второй осям А, В и проходящую через две главные поверхности 16. Первая и третья оси А, С определяют первую плоскость Р1, вторая и третьи оси В, С определяют вторую плоскость Р2. Сквозное отверстие 18, проходящее между главными поверхностями 16, имеет ось, совпадающую с третьей осью С. Режущая пластина 10 имеет 180° поворотную симметрию относительно каждой из первой, второй и третьей осей А.В.С.

Пересечение между каждой торцовой поверхностью 12 и каждой главной поверхностью 16 составляет главную кромку 20, которая проходит между первым 22 и вторым 24 концами. Первая часть 26 главной кромки 20 проходит от первого конца 22 в основном в направлении второй оси В. Вторая часть 28 главной кромки 20 соединяется с первой частью 26 и проходит вначале в направлении второй плоскости Р2 и затем - от первой плоскости Р1 ко второму концу 24. Первая часть 26 главной кромки 20 составляет главную режущую кромку 30.

Пересечение между каждой торцовой поверхностью 12 и каждой вспомогательной поверхностью 14 разделено на вспомогательную кромку 32 и заднюю кромку 34. Вспомогательная кромка 32 составляет вспомогательную режущую кромку 36, а задняя кромка 34 проходит ко второму концу 24 смежной главной кромки 20. Две выборки 38, каждая имеющая дно 40, образованы на каждой вспомогательной поверхности 14, каждая выборка открыта наружу через смежную торцовую поверхность 12. Каждое дно 40 выборки и примыкающая торцовая поверхность 12 пересекаются вдоль кромки 42, которая образует часть задней кромки 34. По крайней мере, часть кромки 42 выборки составляет заднюю режущую кромку 44. Задняя режущая кромка 44 соединяется со вспомогательной кромкой 36 и проходит от нее к первой плоскости Р1 в основном в направлении второй оси В. Угловая режущая кромка 46 образована между каждой главной режущей кромкой 30 и смежной с ней вспомогательной кромкой 36. Каждая задняя кромка 44 имеет заднюю поверхность 48 и переднюю поверхность 50. Задняя поверхность 48 проходит от задней режущей кромки 44 ко второй плоскости Р2 вдоль части соответствующего дна 40. Передняя поверхность 50 проходит от задней режущей кромки 44 вдоль части соответствующей торцовой поверхности 12. Следует отметить, что вторая часть 28 каждой главной кромки 20 расположена ближе к первой и второй плоскостям Р1 и Р2, чем соответствующая задняя режущая кромка 44. В результате этого на виде сверху на режущую пластину 10 (см. фиг.2) каждая задняя режущая кромка 44 каждой торцовой поверхности 12 не закрывается какой-либо частью режущей пластины 10.

Теперь обратим внимание на фиг.4 и 5, показывающие фрезу для обработки врезания 52, имеющую ось вращения Е, определяющую направление вращения R. Фреза 52 содержит корпус 54, который выполнен с множеством гнезд 56 под пластины на его переднем торце 58. Каждое гнездо 56 открыто на периферийную поверхность 60 корпуса 54 и в нем размещена режущая пластина 10 в соответствии с настоящим изобретением, удерживаемая посредством крепежного винта (не показан). Задний торец 62 корпуса 54 предназначен для соединения с переходником, имеющим длинный вылет хвостовика для операций глубокого врезания.

При установке на корпусе 54 каждая режущая пластина 10 имеет расположенную на рабочем торце 12, т.е. на торце, обращенном по направлению вращения R, одну рабочую заднюю режущую кромку 44. Рабочая задняя режущая кромка 44 расположена радиально наружу за периферию 60 корпуса 54 и за любую часть фрезы 52.

В процессе операций врезного фрезерования, в которых фреза 52 не врезается полностью в заготовку 64, например, при обработке вдоль кромки или вдоль стенок предварительно выполненного гнезда или выемки заготовки 64, силы резания, действующие на фрезу 52, являются несбалансированными, в результате чего фреза 52 подвергается воздействию радиальных сил, направленных от заготовки 64. Вследствие этих радиальных сил хвостовик будет упруго деформироваться и изгибаться от заготовки 64, посредством чего образуется наклонная стенка 66 заготовки 64 при смещении фрезы в осевом направлении вниз. Чем глубже врезание, тем больше изгиб хвостовика, следовательно, наклон заготовки 64 является наибольшим на дне ее обработанной части, где ограничивается ход вниз фрезы 52. Идеально обработанная врезанием часть заготовки 64 должна иметь вертикальную поверхность. Материал наклонной стенки 66 является избыточным материалом, который выступает за требуемую вертикальную поверхность. Режущая пластина 10 по настоящему изобретению имеет возможность удаления, по крайней мере, частично избыточного материала.

После завершения хода вниз фреза 52 продолжает вращаться на месте внизу обработанной части перед началом хода вверх. При вращении на месте упругая деформация, аккумулированная на хвостовике, будет воздействовать на вспомогательные и угловые режущие кромки 36, 46, чтобы внедриться радиально в наклонную стенку 66 заготовки 64 и посредством этого выфрезеровать выемку 68 в избыточном материале. Когда фреза 52 перемещается вертикально вверх (ход вверх), задние режущие кромки 44 режущих пластин 10 удаляют избыточный материал, расположенный в осевом направлении над выемкой 68, посредством этого спрямляя часть заготовки 64, обработанную во время хода вниз.

Хотя настоящее изобретение было описано с определенной степенью детализации, следует понимать, что различные изменения и модификации могут быть выполнены без отхода существа изобретения, изложенного в приведенной ниже формуле.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТАНГЕНЦИАЛЬНАЯ РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА | 2003 |

|

RU2304037C2 |

| РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА | 2003 |

|

RU2311994C2 |

| ТАНГЕНЦИАЛЬНАЯ РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА | 2004 |

|

RU2354511C2 |

| ТАНГЕНЦИАЛЬНАЯ РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА | 2003 |

|

RU2337795C2 |

| РЕЖУЩАЯ ПЛАСТИНА И РЕЖУЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2348491C2 |

| ТАНГЕНЦИАЛЬНАЯ РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА | 2004 |

|

RU2346791C2 |

| РЕЖУЩАЯ ПЛАСТИНА, КОРПУС И ТОРЦОВО-ЦИЛИНДРИЧЕСКАЯ ФРЕЗА | 2016 |

|

RU2638485C1 |

| РЕЖУЩАЯ ПЛАСТИНА | 2006 |

|

RU2420372C2 |

| РЕЖУЩАЯ ПЛАСТИНА ДЛЯ МОДУЛЬНОЙ ФРЕЗЫ И ФРЕЗА ДЛЯ ЕЕ ИСПОЛЬЗОВАНИЯ | 2021 |

|

RU2754916C1 |

| ФРЕЗА И ДВУХСТОРОННЯЯ РЕЖУЩАЯ ПЛАСТИНА ДЛЯ БОЛЬШИХ ПОДАЧ | 2018 |

|

RU2677898C1 |

Режущая пластина включает пару противолежащих торцовых поверхностей, пару противолежащих вспомогательных и пару противолежащих главных поверхностей. Каждая торцовая и главная поверхность имеет две главные режущие кромки и две вспомогательные режущие кромки. Каждая главная и примыкающая вспомогательная режущие кромки соединяются через угловую режущую кромку. Для повышения точности обработки каждая вспомогательная поверхность имеет две выборки. Каждая выборка имеет дно и выходит на примыкающую торцовую поверхность. Каждое дно выборки и примыкающая торцовая поверхность пересекаются по кромке выборки, по крайней мере, часть которой образует заднюю режущую кромку, расположенную поперечно и соединяющуюся с примыкающей вспомогательной режущей кромкой. Фреза содержит корпус, имеющий передний торец, на котором выполнено множество гнезд под режущие пластины. При этом задняя режущая кромка, соответствующая рабочей торцовой поверхности, выступает радиально наружу за периферийную поверхность корпуса. Способ фрезерования заготовки, заключающийся в том, что используют фрезу с множеством режущих пластин. Для повышения точности обработки перемещают фрезу в осевом направлении вниз относительно заготовки. При этом, по крайней мере, части рабочих главной и угловой режущих кромок каждой режущей пластины обрабатывают заготовку. Останавливают осевое перемещение фрезы на определенное время, в течение которого она внедряется радиально в заготовку, в результате чего, по крайней мере, части рабочих вспомогательной и угловой режущих кромок каждой режущей пластины образуют выемку в заготовке. Затем перемещают фрезу в осевом направлении вверх, посредством чего, по крайней мере, часть рабочей задней режущей кромки каждой режущей пластины удаляет материал, расположенный в осевом направлении выше выемки. 3 н. и 4 з.п. ф-лы, 5 ил.

1. Режущая пластина для фрезы (10), включающая пару противолежащих торцовых поверхностей (12), пару противолежащих вспомогательных поверхностей (14) и пару противолежащих главных поверхностей (16), каждая торцовая и главная поверхности пересекаются по главной кромке (20), по крайней мере, часть которой образует главную режущую кромку (30), каждая торцовая и вспомогательная поверхности (12, 14) пересекаются по вспомогательной кромке (32), по крайней мере, часть которой образует вспомогательную режущую кромку (36), каждая главная режущая кромка (30) и примыкающая вспомогательная режущая кромка (36) соединяются через угловую режущую кромку (46), каждая вспомогательная поверхность (14) имеет две выборки (38), каждая выборка (38) имеет дно (40) и выходит на примыкающую торцовую поверхность (12), каждое дно (40) выборки и примыкающая торцовая поверхность (12) пересекаются по кромке (42) выборки, по крайней мере, часть которой образует заднюю режущую кромку (44), расположенную поперечно и соединяющуюся с примыкающей вспомогательной режущей кромкой (36).

2. Режущая пластина (10) по п.1, в которой каждая торцовая поверхность (12) имеет 180° поворотную симметрию относительно первой оси (А), проходящей через две торцовые поверхности (12).

3. Режущая пластина (10) по п.1, в которой каждая вспомогательная поверхность (14) имеет 180° поворотную симметрию относительно второй оси (В), проходящей через две вспомогательные поверхности (14) и расположенную перпендикулярно к первой оси (А).

4. Режущая пластина (10) по п.1, в которой каждая главная поверхность (16) имеет 180° поворотную симметрию относительно третьей оси (С), проходящей через две главные поверхности (16) и расположенную перпендикулярно как к первой оси (А), так и ко второй оси (В).

5. Фреза (52), содержащая корпус (54), имеющий передний торец (58), задний торец (62), периферийную поверхность (64) и ось вращения (Е), проходящую между передним и задним торцами (58, 62), и определяющую направление вращения (R), и множество гнезд под пластины (56), образованных на переднем торце (58) и открытых на периферийную поверхность (60) корпуса (54), по одной режущей пластине (10) в соответствии с п.1, закрепленной в каждом гнезде (56) так, что ее главные поверхности (16) обращены в основном назад, рабочая торцовая поверхность (12) обращена в основном в направлении вращения (R), а рабочая задняя режущая кромка, соответствующая рабочей торцовой поверхности (12), выступает радиально наружу за периферийную поверхность (60).

6. Фреза (52) по п.5, в которой рабочая задняя режущая кромка (44) проходит наружу за любую часть фрезы (52).

7. Способ фрезерования заготовки (64), заключающийся в том, что используют фрезу (52), имеющую корпус (54) с передним торцом (58), задним торцом (62), и осью вращения (Е), проходящей между ними и определяющей направление вращения (R), множество режущих пластин (10), установленных на переднем торце (58) корпуса (54), каждая режущая пластина (10) имеет рабочую главную режущую кромку (30), расположенную поперечно к оси вращения (Е), вспомогательную рабочую режущую кромку (36), расположенную поперечно к рабочей главной режущей кромке (30), рабочую угловую режущую кромку (46), расположенную между ними, и рабочую заднюю режущую кромку (44), расположенную поперечно к рабочей вспомогательной режущей кромке (36), перемещают фрезу (52) в осевом направлении вниз относительно заготовки (64), при этом, по крайней мере, части рабочих главной и угловой режущих кромок (30, 46) каждой режущей пластины обрабатывают заготовку (64), останавливают осевое перемещение фрезы (52) на определенное время, в течение которого фреза (52) внедряется радиально в заготовку (64), в результате чего, по крайней мере, части рабочих вспомогательной и угловой режущих кромок (36, 46) каждой режущей пластины (10) образуют выемку (68) в заготовке, перемещают фрезу (52) в осевом направлении вверх, посредством чего, по крайней мере, часть рабочей задней режущей кромки (44) каждой режущей пластины (10) удаляет материал, расположенный в осевом направлении выше выемки (68).

| Торцовая фреза | 1977 |

|

SU648350A1 |

| JP 2003266321 A, 24.09.2003 | |||

| Режущий инструмент | 1978 |

|

SU730498A1 |

| Торцовая фреза | 1983 |

|

SU1168354A1 |

| Оборачиватель валков сельскохозяйственных культур | 1989 |

|

SU1688799A1 |

| Стенд для испытаний зубьев зубчатых колес при динамических нагрузках | 1980 |

|

SU1010486A1 |

Авторы

Даты

2010-05-20—Публикация

2005-11-02—Подача