Патентуемое изобретение относится к способам гранулирования многокомпонентных бронесоставов на основе термоэластопласта (ТЭП) и может быть использовано при бронировании зарядов твердого ракетного топлива (ТРТ) к ракетным двигателям твердого топлива (РДТТ), а также при изготовлении изделий гражданского назначения, покрываемых защитной полимерной оболочкой на основе термоэластопласта.

При бронировании зарядов ТРТ многокомпонентными бронесоставами предпочтительно их использование в гранулированном виде. Это значительно упрощает процесс бронирования, снижает его трудоемкость и длительность, облегчает и повышает точность дозирования, что в целом повышает технологичность бронирования и качество бронепокрытия зарядов ТРТ.

Известны рецептуры многокомпонентных бронесоставов и способы нанесения на заряд термопластичных гранулированных бронесоставов на основе ацетилцеллюлозы (патенты RU 2164616, RU 2179989, RU 2209135). Указанные способы предусматривают бронирование зарядов литьем под давлением в пресс-форме на термопластавтомате и обеспечивают высокую производительность и качество забронированных зарядов. Однако рецептуры бронесоставов на основе ацетилцеллюлозы обладают недостаточной термостойкостью и миграционно активны при контакте с ТРТ. Последнее связано с высокой диффузией пластификатора ТРТ (например, нитроглицерина) в бронепокрытие заряда, что существенно снижает «живучесть» (термостойкость) бронепокрытия и приводит либо к снижению энергетических характеристик ТРТ, либо к аномальной работе заряда (РДТТ), за счет прогара (термического нарушения целостности) бронепокрытия (БП).

Известна также рецептура бронесостава на основе ТЭП по пат. RU 2208007 и способ его нанесения на заряд (пат. RU 2259919), при этом бронесостав используется в процессе бронирования в гранулированном виде (пат. RU2305629), что позволяет обеспечить достаточно высокий уровень гомогенности (однородности) бронечехла в процессе бронирования. При этом указанный бронесостав обладает повышенной термостойкостью по сравнению с аналогами.

Способ изготовления гранул бронесостава по патенту RU2305629 принят авторами за прототип.

Существенным недостатком способа-прототипа является сложность обеспечения гомогенности гранул. Указанный недостаток связан с различной степенью дисперсности (полидисперсности) подвергаемых сухому смешению и последующему экструдированию компонентов бронесостава. Мелкодисперсные компоненты - асбест, гидроокись алюминия и другие - после ввода в загрузочный бункер экструдера в основном скапливаются в нижней части шнек-пресса и неравномерно вводятся в прессуемый экструдируемый шнур бронесостава. Для повышения (обеспечения) гомогенности гранул по способу-прототипу осуществляют двух...трех и более кратное экструдирование гранул, что существенно усложняет технологический процесс, приводит к повышенной трудоемкости и дополнительным энергозатратам при изготовлении гранул. Необходимость многократного экструдирования гранул приводит к повышенным энергозатратам и пониженной технологичности способа-прототипа.

Технической задачей изобретения является разработка способа гранулирования многокомпонентного бронесостава на основе ТЭП из полидисперсных компонентов с повышенной гомогенностью гранул и уровнем теплофизических характеристик бронесостава в целом, повысить качество бронирования и позволяющего сократить энергозатраты при изготовлении гранул.

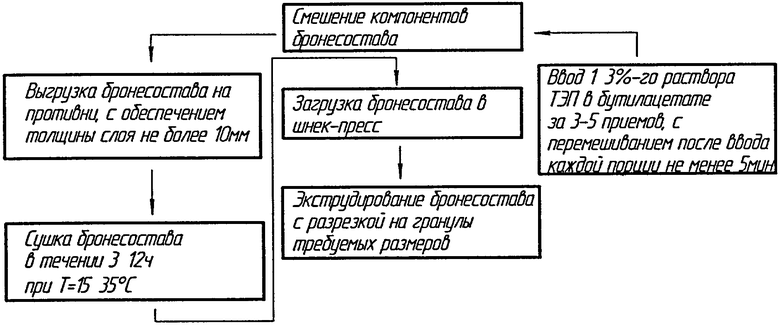

Технический результат изобретения заключается в способе гранулирования многокомпонентного бронесостава на основе термоэластопласта в сочетании с инденкумароновой смолой и другими, мелкодисперсными, компонентами. При этом осуществляют предварительное сухое смешение компонентов бронесостава в смесителе при температуре 15…35°С в течение не менее 15 минут, после чего, порционно, в 3…5 приемов, вводят в смеситель 1…2%-ый раствор ТЭП в бутилацетате. При этом после каждого ввода осуществляют перемешивание в течение не менее 3-х минут. Полученную, «комкованную», бронемассу, выгружают на противни, с равномерным распределением бронемассы по поверхности противней с толщиной слоя, предпочтительно не более 10 мм, и сушат при Т=15…35°С не менее 3-х, но не более 12 часов. «Комкованную», прошедшую сушку, массу бронесостава (БС) загружают в шнек-пресс и производят экструдирование бронешнура и разрезку его на гранулы требуемых размеров.

Изобретение поясняется на чертеже:

Технологическая схема гранулирования бронесостава по патентуемому способу.

Сущность изобретения (чертеж) заключается в обеспечении более эффективного, по сравнению с прототипом, ввода всех компонентов бронесостава в экструдируемый шнур последнего, что позволяет достичь необходимой гомогенности гранул, при уменьшенных времени перемешивания и кратности экструдирования. Указанный эффект достигается путем ввода, после завершения сухого перемешивания компонентов бронесостава, порционно, за 3…5 приемов, 1…2%-го раствора ТЭПа в бутилацетате(БА), что способствует «комкованию» бронемассы (мелкодисперсные компоненты «прилипают» к крупным фракциям ТЭП). Эффект «комкования» позволяет обеспечить более оптимальный предел текучести расплава (ПТР) бронемассы в пределах 5,0…8,0 г/10 мин и более равномерный, по сравнению с прототипом, ввод всех компонентов бронесостава в экструдируемый шнур. Это обеспечивает более высокую гомогенность гранул бронесостава и повышает технологичность процесса гранулирования. Последнее достигается также путем снижения уровня температур при экструдировании, а следовательно, энергозатрат (для прототипа не менее 110°С в загрузочной зоне и не менее 140°С у головки пресса, а для патентуемого технического решения 90°С и 120°С соответственно). Снижению температурных пределов при экструдировании способствует удовлетворительный уровень ПТР бронемассы.

Порционное, последовательное, введение раствора ТЭП в бутилацетате в смеситель сухих компонентов позволяет достигнуть равномерности «комкования» массы и за 3-5 приемов ввода, с перемешиванием после каждого ввода в течение не менее 3 мин, обеспечить эффективное «слипание» мелкодисперсных компонентов бронесостава с крупными фракциями ТЭП. Пределы по концентрации раствора ТЭП в бутилацетате (1…2%) обусловлены: нижний предел обеспечивает необходимую «липкость», верхний предел ограничен приемлемой для производства длительностью сушки при удалении бутилацетата. Пределы по длительности сушки бронемассы, после выгрузки из смесителя сухих компонентов, позволяют: при нижнем пределе (3 ч) - обеспечить, в основном, удаление бутилацетата из массы гранулируемого бронесостава, при верхнем пределе (12 ч) - исключить «пересушивание» бронемассы, что отрицательно сказывается на процессе пластификации при экструдировании бронешнура.

Пределы по температуре 15-35°С приняты с учетом общепринятых в практике температурных условий для производственных помещений по переработке полимерных материалов, при этом количество вводимого раствора ТЭП в бутилацетате (10…15%) осуществляется с учетом требований по рецептуре бронесостава.

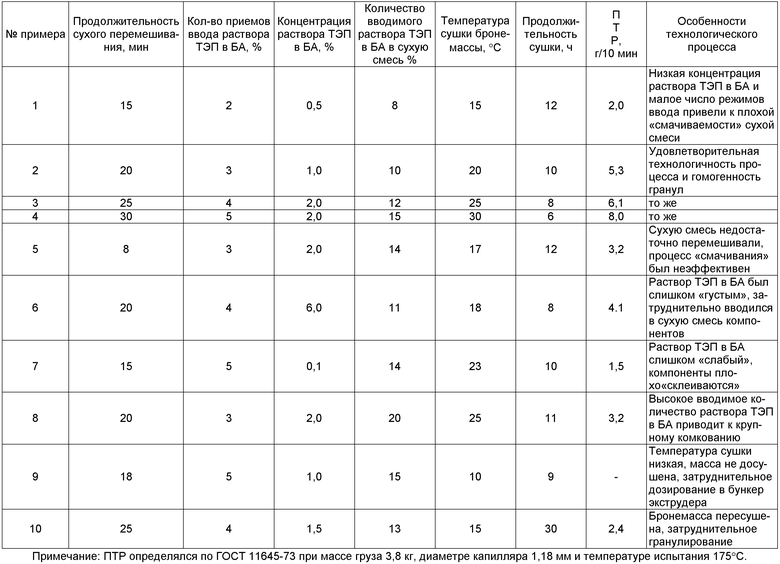

Примеры реализации способа.

Пример № 1. Гранулированию подвергался бронесостав рецептуры по пат. RU 2208007.

При сухом смешении использовали компоненты, измельченные в соответствии с пат. RU 2305629. Смешение осуществляли в смесителе при Т=20°С в течение 15 мин, после чего в смесь компонентов порционно, за 2 приема вводили 0,5%-й раствор ТЭП в бутилацетате в количестве 8 мас.% с по отношению к массе бронесостава. После каждого ввода производили перемешивание компонентов в течение 3-5 мин. Массу выгружали на противни и равномерно распределяли по поверхности противней. Толщина слоя составляла 8…10 мм. Массу сушили при Т=15°С в течение 12 час. Затем массу загружали в шнек-пресс и гранулировали. Параметры гранулирования в целом приведены в таблице. Там же приведены технологические параметры гранулирования для примеров 2-10 на базе рецептуры примера 1.

Из приведенных в таблице результатов следует, что наиболее оптимальные параметры переработки бронесостава в гранулы соответствуют примерам 2, 3, 4, технологические режимы которых оговорены в формуле изобретения.

Положительный эффект изобретения заключается в повышении технологичности процесса (сокращении энергозатрат) гранулирования БС, в получении более качественного бронепокрытия заряда ТРТ, за счет реализации оптимального показателя текучести расплава (ПТР) бронемассы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО БРОНЕСОСТАВА НА ОСНОВЕ ТЕРМОЭЛАСТОПЛАСТА | 2010 |

|

RU2434745C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО БРОНЕСОСТАВА НА ОСНОВЕ ТЕРМОЭЛАСТОПЛАСТА ДЛЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2005 |

|

RU2305629C1 |

| СПОСОБ БРОНИРОВАНИЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2004 |

|

RU2259985C1 |

| Способ изготовления термопластичного бронесостава | 2017 |

|

RU2660089C1 |

| ТЕРМОПЛАСТИЧНЫЙ МАЛОДЫМНЫЙ БРОНЕСОСТАВ НА ОСНОВЕ АЦЕТИЛЦЕЛЛЮЛОЗЫ С ПОВЫШЕННОЙ ТЕРМОСТОЙКОСТЬЮ | 2005 |

|

RU2276174C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ТЕРМОПЛАСТИЧНОГО МНОГОКОМПОНЕНТНОГО БРОНЕСОСТАВА НА ОСНОВЕ АЦЕТИЛЦЕЛЛЮЛОЗЫ | 2004 |

|

RU2278098C1 |

| СПОСОБ БРОНИРОВАНИЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА ТЕРМОПЛАСТИЧНЫМИ БРОНЕСОСТАВАМИ | 2004 |

|

RU2274550C2 |

| ТЕРМОПЛАСТИЧНЫЙ БРОНЕСОСТАВ ДЛЯ ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА БАЛЛИСТИТНОГО ТИПА | 2011 |

|

RU2465257C1 |

| СПОСОБ БРОНИРОВАНИЯ ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2004 |

|

RU2259919C1 |

| ТЕРМОПЛАСТИЧНЫЙ БРОНЕСОСТАВ ДЛЯ ПОКРЫТИЯ ВКЛАДНОГО ЗАРЯДА СМЕСЕВОГО МЕДЛЕННОГОРЯЩЕГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2011 |

|

RU2472826C1 |

Изобретение относится к способам гранулирования многокомпонентных бронесоставов на основе термоэластопласта (ТЭП) и может быть использовано при бронировании зарядов твердого ракетного топлива, а также при изготовлении изделий гражданского назначения, покрываемых защитной полимерной оболочкой на основе ТЭП. Техническим результатом изобретения является разработка способа гранулирования многокомпонентного бронесостава на основе ТЭП с повышенной гомогенностью гранул и уровнем теплофизических характеристик бронесостава в целом, повышение качества бронирования и сокращение энергозатрат при изготовлении гранул. Технический результат достигается способом гранулирования многокомпонентного бронесостава на основе термоэластопласта, включающим сухое смешение компонентов и последующую пластификацию, гомогенизацию и экструдирование бронемассы в шнек-прессе. При этом сухое смешение компонентов осуществляют в течение не менее 15 мин, после чего в смесь компонентов, за 3-5 приемов вводят 1-2%-й раствор термоэластопласта в бутилацетате в количестве 10-15%, по отношению к массе бронесостава. После этого осуществляют выгрузку бронемассы на противни, равномерно распределяя ее по поверхности противней, с толщиной слоя не более 10 мм, и сушат при 15-35°С в течение 3-12 часов, а затем загружают бронемассу в шнек-пресс и производят экструдирование бронешнура с разрезкой его на гранулы. 1 ил., 1 табл.

Способ гранулирования многокомпонентного бронесостава на основе термоэластопласта, включающий сухое смешение компонентов и последующую пластификацию, гомогенизацию и экструдирование бронемассы в шнек-прессе, отличающийся тем, что сухое смешение компонентов осуществляют в течение не менее 15 мин, после чего в смесь компонентов за 3-5 приемов вводят 1-2%-ный раствор термоэластопласта в бутилацетате в количестве 10-15% по отношению к массе бронесостава, после чего осуществляют выгрузку бронемассы на противни, равномерно распределяя ее по поверхности противней, с толщиной слоя не более 10 мм и сушат при 15-35°С в течение 3-12 ч, а затем загружают бронемассу в шнек-пресс и производят экструдирование бронешнура с разрезкой его на гранулы.

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО БРОНЕСОСТАВА НА ОСНОВЕ ТЕРМОЭЛАСТОПЛАСТА ДЛЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2005 |

|

RU2305629C1 |

| БРОНИРУЮЩИЙ СОСТАВ ДЛЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2001 |

|

RU2208007C2 |

| СПОСОБ БРОНИРОВАНИЯ ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2004 |

|

RU2259919C1 |

| Установка для сушки химических продуктов | 1977 |

|

SU659860A1 |

| Устройство для фасонной обрезки двойной трости духовых музыкальных инструментов | 1977 |

|

SU720483A1 |

Авторы

Даты

2010-05-20—Публикация

2008-08-18—Подача