Изобретение относится к способу изготовления многокомпонентного гранулированного бронесостава и может быть использовано при бронировании зарядов твердого ракетного топлива (ТРТ) к ракетным двигателям, а также при изготовлении изделий гражданского назначения, покрываемых защитной полимерной оболочкой.

При бронировании зарядов ТРТ многокомпонентными составами предпочтительно их использование в гранулированном виде. Это значительно упрощает процесс бронирования зарядов, повышает точность дозирования гранулированного бронесостава при бронировании зарядов, что в целом повышает технологичность процесса бронирования и качество бронепокрытия зарядов ТРТ.

Известны рецептуры бронесоставов на основе бутадиенметилстирольных термоэластопластов (ТЭП) и инден-кумаровой смолы (ИКС): пат.RU 2208007 с использованием асбеста хризотилового и гидроокиси алюминия в качестве наполнителей и пат. RU 2366641 с использованием микронизированной слюды в качестве наполнителя и поливинилбутираля (ПВБ) в качестве термостабилизатора, а также способ изготовления гранулированного бронесостава на основе этих рецептур - пат. RU 2305629, который был принят авторами за прототип.

Существенным недостатком прототипа является сложность обеспечения гомогенности гранул. Указанный недостаток связан с различной степенью дисперсности подвергаемых сухому смешению и последующему экструдированию компонентов бронесостава. Мелкодисперсные компоненты: асбест и гидроокись алюминия (по пат. RU 2208007), микрослюда (по пат. RU 2366641) после ввода сухой смеси компонентов в загрузочный бункер экструдера в основном скапливаются в нижней части шнек-пресса и неравномерно вводятся в экструдируемый шнур бронесостава.

Технической задачей изобретения является разработка способа гранулирования многокомпонентного полидисперсного бронесостава на основе термоэластопласта и инден-кумароновой смолы с обеспечением повышенной гомогенности получаемых гранул.

Технический результат изобретения заключается в разработке способа гранулирования многокомпонентного бронесостава на основе ТЭП, а также ИКС в сочетании с другими мелкодисперсными компонентами по пат. RU 2366641, при этом осуществляют предварительное сухое смешение компонентов бронесостава в смесителе при температуре 15…35°C в течение 15…20 минут, после чего, порционно, в 1…2 приема вводят в смеситель 4…5% раствор ПВБ в этиловом спирте в количестве 15…20% по отношению к массе бронесостава и перемешивают бронемассу после каждого приема в течение 5…7 минут. После этого осуществляют выгрузку бронемассы на противни с обеспечением толщины слоя бронемассы не более 10 мм и сушат последнюю при температуре 15…35°C в течение 12…24 часов. По завершении сушки загружают бронемассу в шнек-пресс, производят пластификацию и гомогенизацию состава и экструдирование бронешнура с разрезкой его на гранулы.

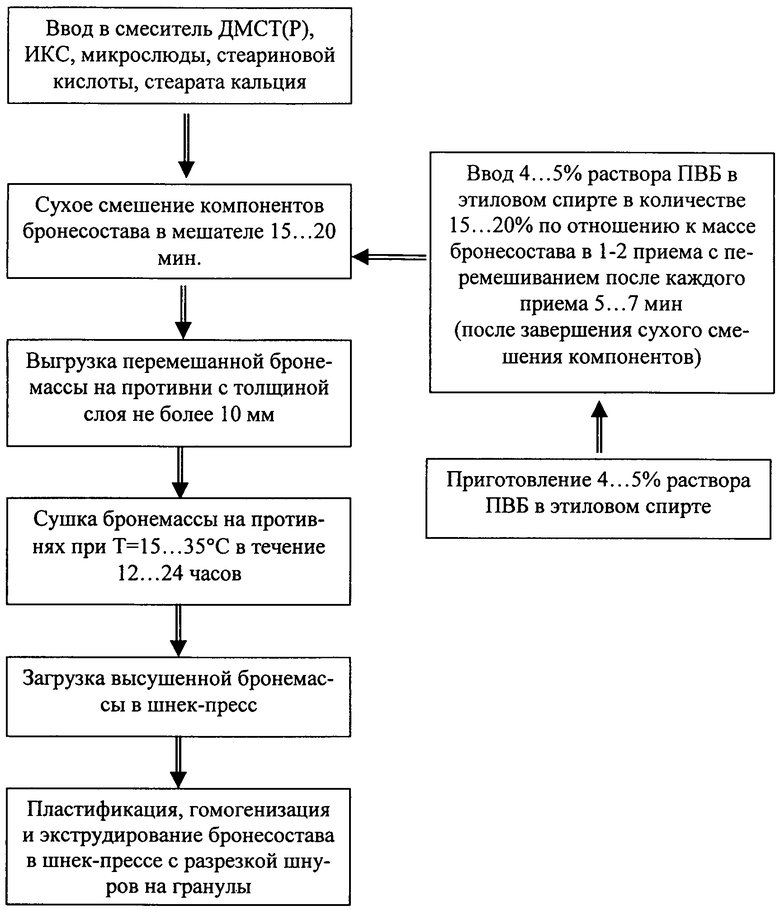

Изобретение поясняется графическими материалами.

На чертеже представлена технологическая схема изготовления гранулированного бронесостава по патентуемому способу.

Сущность изобретения заключается в обеспечении более равномерного, по сравнению с прототипом, ввода всех компонентов бронесостава в экструдируемый шнур последнего, что позволяет существенно повысить гомогенность гранул. Указанный эффект достигается путем ввода, по завершении сухого перемешивания компонентов бронесостава, спиртового раствора поливинилбутираля для склеивания мелких компонентов с более крупными (мелкодисперсные компоненты «прилипают» к более крупной фракции ТЭП). Это позволяет обеспечить более равномерный по сравнению с прототипом ввод всех компонентов бронесостава в экструдируемый шнур и обеспечить таким образом гомогенность гранул бронесостава.

При использовании для этих целей растворов других компонентов, например раствора ТЭП в бутилацетате, происходит комкование смоченной им бронемассы и прилипание ее как к стенкам мешателя, так и к лопастям мешалки, что обусловлено растворимостью в бутилацетате, как ТЭП, так и ИКС. После выгрузки такой скомкованной бронемассы из мешателя на противень требуется ее измельчение перед сушкой и дальнейшей переработкой в гранулы.

Использование же спиртового раствора ПВБ для склеивания мелких фракций бронесостава с более крупной фракцией исключает комкование смоченной смеси компонентов в мешателе, прилипание ее к лопастям мешалки и стенкам мешателя, а также отпадает необходимость в измельчении выгруженной из мешателя массы перед ее сушкой.

Для склеивания мелких фракций бронесостава с более крупной использовался, как наиболее технологичный, 4-5%-ный раствор ПВБ в этиловом спирте.

При использовании раствора «ПВБ-этиловый спирт» с концентрацией менее 4% не обеспечивается удовлетворительное слипание мелких фракций бронесостава с более крупной, а с концентрацией более 5% - раствор ПВБ становится густым, что существенно ухудшает смачиваемость смеси сухих компонентов.

Ввод раствора ПВБ в количестве 15…20% в этиловом спирте обеспечивает удовлетворительное склеивание мелкодисперсных компонентов с крупной фракцией ТЭП:

- нижний предел (15%) определяет необходимый уровень адгезии при склеивании;

- превышение верхнего предела (20%) требует дополнительного времени для сушки бронематериала.

Продолжительность сушки в пределах 12…24 ч обусловлена:

- нижний предел (12 ч) обеспечивает удаление достаточного количества растворителя;

- верхний предел (24 ч) исключает пересушивание бронемассы.

Сухое смешение компонентов в смесителе осуществляется в пределах 15…20 мин, так как 15 минут достаточно для равномерного распределения мелких фракций бронесостава между более крупной фракцией ТЭП; превышение времени перемешивания более 20 мин ведет к излишнему расходу электроэнергии.

Пример реализации способа.

Гранулированию подвергаем бронесостав следующей рецептуры (мас.%):

Смешение компонентов осуществляем в смесителе в течение 20 минут, после чего в смесь компонентов за два приема вводим 5%-ный раствор ПВБ в этиловом спирте в количестве 18% по отношению к массе бронесостава. После ввода раствора проводим перемешивание смеси компонентов в течение 5 мин. По окончании перемешивания массу выгружаем на противни и равномерно распределяем по поверхности. Толщина слоя составляет ~10 мм. Массу сушили при температуре 17°C в течение 18 часов. Затем массу загружаем в шнек-пресс, где производим ее пластификацию и гомогенизацию, а затем гранулируем. При этом определяем показатель текучести расплава по ГОСТ 11645-73 при Трасплава=175°C, масса груза - 3,8 кг, диаметр капилляра - 1,18 мм.

Параметры смешения и сушки бронемассы в целом приведены в таблице.

Из приведенных в таблице результатов следует, что оптимальные параметры переработки бронемассы соответствуют примерам 8, 9, 10, где получен положительный эффект, заключающийся в повышении технологичности процесса гранулирования бронесостава, получении более качественного бронепокрытия заряда ТРТ, за счет реализации оптимального показателя текучести расплава (ПТР) бронемассы.

С использованием изготовленных в соответствии с настоящим техническим решением гранул термопластичного бронесостава способом экструзии забронированы заряды ТРТ баллиститного типа с размерами:

Качество зарядов по внешнему виду, геометрическим размерам и уровню адгезии бронесостава к ТРТ удовлетворительное.

мера

житель-

ность

сухого

переме-

шива-

ния,

мин

этил. спирте

ратура

сушки

броне-

массы,

°C

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО БРОНЕСОСТАВА НА ОСНОВЕ ТЕРМОЭЛАСТОПЛАСТА ДЛЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2005 |

|

RU2305629C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ МНОГОКОМПОНЕНТНОГО БРОНЕСОСТАВА НА ОСНОВЕ ТЕРМОЭЛАСТОПЛАСТА | 2008 |

|

RU2389605C2 |

| Способ изготовления термопластичного бронесостава | 2017 |

|

RU2660089C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ТЕРМОПЛАСТИЧНОГО МНОГОКОМПОНЕНТНОГО БРОНЕСОСТАВА НА ОСНОВЕ АЦЕТИЛЦЕЛЛЮЛОЗЫ | 2004 |

|

RU2278098C1 |

| ТЕРМОПЛАСТИЧНЫЙ БРОНЕСОСТАВ ДЛЯ ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА БАЛЛИСТИТНОГО ТИПА | 2011 |

|

RU2465257C1 |

| СПОСОБ БРОНИРОВАНИЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2004 |

|

RU2259985C1 |

| ТЕРМОПЛАСТИЧНЫЙ БРОНЕСОСТАВ ДЛЯ ПОКРЫТИЯ ВКЛАДНОГО ЗАРЯДА СМЕСЕВОГО МЕДЛЕННОГОРЯЩЕГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2011 |

|

RU2472826C1 |

| СПОСОБ БРОНИРОВАНИЯ ЗАРЯДА БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА ТОРЦЕВЫМИ БРОНИРОВКАМИ | 2010 |

|

RU2447309C1 |

| ТЕРМОПЛАСТИЧНЫЙ МАЛОДЫМНЫЙ БРОНЕСОСТАВ НА ОСНОВЕ АЦЕТИЛЦЕЛЛЮЛОЗЫ С ПОВЫШЕННОЙ ТЕРМОСТОЙКОСТЬЮ | 2005 |

|

RU2276174C1 |

| СПОСОБ БРОНИРОВАНИЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА ТЕРМОПЛАСТИЧНЫМИ БРОНЕСОСТАВАМИ | 2004 |

|

RU2274550C2 |

Изобретение относится к способам изготовления многокомпонентных гранулированных бронесоставов и может быть использовано при бронировании зарядов твердого ракетного топлива, а также при изготовлении изделий гражданского назначения, покрываемых защитной полимерной оболочкой на основе ТЭП. Техническим результатом изобретения является обеспечение повышения гомогенности гранул многокомпонентного полидисперсного бронесостава на основе термоэластопласта и идеен-кумаровой смолы. Технический результат достигается способом изготовления гранулированного бронесостава на основе термоэластопласта, включающем сухое смешение компонентов бронесостава и последующую пластификацию, гомогенизацию и экструдирование бронемассы в шнек-прессе. При этом сухое смешение компонентов осуществляют в течение не менее 15…20 мин. После этого в смесь компонентов за 1…2 приема вводят 4…5% раствор поливинилбутираля в этиловом спирте, в количестве 15…20% по отношению к массе бронесостава, перемешивают ее после каждого приема в течение 5…7 мин. После чего осуществляют выгрузку бронемассы на противни с толщиной слоя не более 10 мм и сушат при температуре 15…35°С в течение 12…24 ч. Затем загружают бронемассу в шнек-пресс и производят пластификацию, гомогенизацию и экструдирование бронешнура с разрезкой его на гранулы. 1 ил., 1 табл.

Способ изготовления гранулированного бронесостава на основе термоэластопласта, включающий сухое смешение компонентов бронесостава и последующую пластификацию, гомогенизацию и экструдирование бронемассы в шнек-прессе, отличающийся тем, что сухое смешение компонентов осуществляют в течение не менее 15-20 мин, после этого в смесь компонентов за 1-2 приема вводят 4-5%-ный раствор поливинилбутираля в этиловом спирте, в количестве 15-20% по отношению к массе бронесостава, перемешивают ее после каждого приема в течение 5-7 мин, после чего осуществляют выгрузку бронемассы на противни с толщиной слоя не более 10 мм и сушат при температуре 15-35°С в течение 12-24 ч, а затем загружают бронемассу в шнек-пресс и производят пластификацию, гомогенизацию и экструдирование бронешнура с разрезкой его на гранулы.

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО БРОНЕСОСТАВА НА ОСНОВЕ ТЕРМОЭЛАСТОПЛАСТА ДЛЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2005 |

|

RU2305629C1 |

| БРОНИРУЮЩИЙ СОСТАВ ДЛЯ ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2008 |

|

RU2366641C1 |

| БРОНИРУЮЩИЙ СОСТАВ ДЛЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2001 |

|

RU2208007C2 |

| СПОСОБ БРОНИРОВАНИЯ ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2004 |

|

RU2259919C1 |

| Установка для сушки химических продуктов | 1977 |

|

SU659860A1 |

| Устройство для фасонной обрезки двойной трости духовых музыкальных инструментов | 1977 |

|

SU720483A1 |

Авторы

Даты

2011-11-27—Публикация

2010-02-16—Подача