Сырьевая смесь для изготовления керамических стеновых материалов

Изобретение относится к производству строительных материалов и изделий, в частности стеновым керамическим материалам, и может быть использовано при производстве керамического кирпича.

Известны различные составы керамической массы для изготовления кирпича на основе малопластичных глин, обладающих малой связывающей способностью и, как следствие, плохими формовочными свойствами. Известна керамическая масса для получения керамического кирпича на основе тугоплавкой глины 30-40%, кварцитов 50-65%, извести 4,8-9,8%, сульфитно-спиртовой барды 0,1-0,2% [1].

Недостатком этой массы являются низкие морозостойкость и пористость кирпича.

Наиболее близким техническим решением является керамическая масса для изготовления кирпича, включающая глину и кварцевый песок (опал-кристобалитовую породу - опоку), измельченную до крупности 0,315-2,5 мм, дополнительно содержащую в составе в качестве поверхностного - активного вещества суперпластификатор С-3 при следующем соотношении компонентов, мас.%: опока 80-90; суперпластификатор С-3 0,2-2,0; вода остальное. [2].

Недостатком этой массы является пониженная плотность и неудовлетворительные эстетические свойства.

Сущность изобретения заключается в том, что керамическая масса включает умеренно пластичную глину, кварцевый песок скорректированного гранулометрического состава фракций 1,25-2,5; 0,63-1,25; 0,32-2,5 в качестве поверхностно-активного вещества содержит суперпластификатор МБ-1 при соотношении компонентов, мас.%: глина - 85; кварцевый песок - 14,0-14,2; суперпластификатор МБ-1 - 0,8-1 (4 табл.).

Введение МБ-1 позволяет в значительной степени снизить внутреннее и внешнее трение и, как следствие, достичь максимальной равноплотности керамического черепка, что, в свою очередь, повышает плотность и улучшает эстетические свойства изделий.

Корректирование гранулометрического состава кварцевого песка до крупности 1,25-2,5 мм; 0,63-1,25 мм и 0,32-0,63 мм способствует увеличению плотности и прочности керамического кирпича, дает уменьшение усадочных деформаций и позволяет стабилизировать параметры технологического процесса.

Характеристика исходных материалов

1. Умеренно пластичная глина

Пластичность глин объясняется тем, что при увлажнении глины на поверхности глинистых частиц появляются тончайшие слои адсорбированной воды. Это обеспечивает скольжение частиц друг относительно друга и в то же время связывает эти частицы силами поверхностного натяжения, что обеспечивает сохранение формы изделия после формования. Чем больше в сырье глинистых частиц, тем выше пластичность. Умеренно-пластичные глины содержат 30-60% глинистых частиц с водопотребностью 20-28%.

Усредненный химический состав умеренно пластичных глин приведен в таблице 1.

2. Кварцевый песок

Пески - тонкообмолоченная рыхлая осадочная горная порода, состоящая из округлых и угловатых зерен различных минералов обломков горных пород.

Для уменьшения усадки керамической массы при обжиге и сушке используют кварцевые пески, содержащие SiO2 до 99%. Их отощающее действие объясняется неспособностью инертных частиц адсорбировать и удерживать воду; формой частиц, благодаря которой они меньше поддаются текучести; гранулометрическим составом, когда более крупные по размеру инертные частицы песка по сравнению с глинистыми, остаются стабильными в пластичном материале. Кварц, который входит в состав песка, выполняет роль каркаса в глиняной массе, снижая ее чувствительность к сушке.

3. Суперпластификатор МБ-1 (ТУ 5745-013-58042865-06) представляет собой комплексный продукт, состоящий из поверхностно-активных натриевых солей метиленбиссульфокислоты и кремнеземистого компонента. Порошок не выделяет при хранении вредных газов и паров. Водные растворы МБ-1 пожаро- и взрывобезопасны.

Для экспериментальной проверки заявленного состава масс были изготовлены образцы стандартного размера одинарного полнотелого кирпича с различным соотношением вышеперечисленных компонентов. В качестве сырья были использованы глины Уфимского месторождения. Гранулометрический состав кварцевого песка определялся на основе размера ячеек решетки. Образованные фракции песка размером 1,25-2,5; 0,63-1,25; 0,315-0,63 мм использовались для корректировки гранулометрического состава природного песка. Далее определялось влияние степени дисперсности кварцевого песка и количества в керамической массе суперпластификатора МБ-1 на плотность, прочность при сжатии и эстетические свойства кирпича. Гранулометрический состав кварцевого песка и влияние его на эстетические свойства приведены в таблицах 2 и 3.

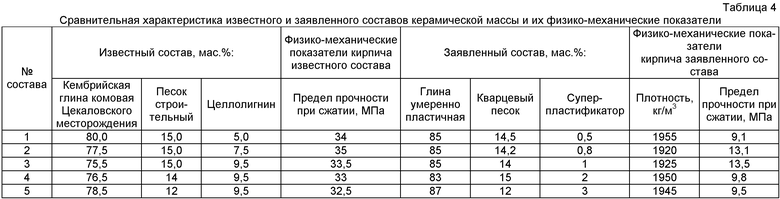

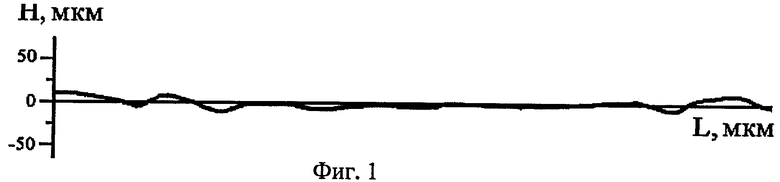

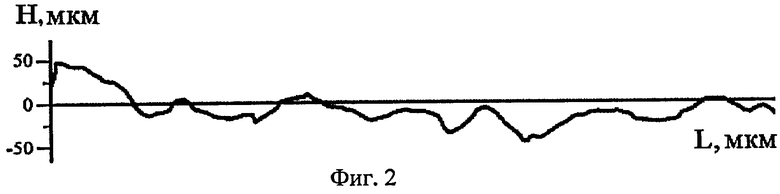

На фиг.1 приведена профилограмма поверхности кирпича заявленного состава. На фиг.2 приведена профилограмма поверхности кирпича, содержащего в своем составе 77,5% глины, 15% природного песка и 7,5% целло-лигнина. Из анализа фигур следует, что неровности поверхности кирпича заявленного состава в три раза меньше, чем у поверхности кирпича известного состава.

Образцы изготавливались следующим образом.

Для приготовления сырьевой шихты природный песок рассеивался на фракции. В шихту добавлялся 35% водный раствор МБ-1, после чего шихта тщательно перемешивалась. Очищенное и переработанное на вальцах грубого помола с зазором между валками 2-4 мм глинистое сырье смешивалось с подготовленной шихтой и увлажнялось. Далее сырьевые компоненты подвергались двойной переработке на вальцах тонкого помола. Подготовленная керамическая масса подвергалась формованию с помощью воздушного пресса. Сформованный сырец подвергался сушке, после - обжигу при температуре 1020°С.

Усредненный состав керамического кирпича приведен в таблице 4.

Источники информации

1. RU 2312842 C1, 20,12,2007. Бюл. №35.

2. RU 2303020 С2, 20.07.2007. Бюл. №20.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАНОМОДИФИЦИРОВАННАЯ КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2462431C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ | 2004 |

|

RU2255918C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ КЕРАМИЧЕСКИХ СТЕНОВЫХ ИЗДЕЛИЙ | 2010 |

|

RU2425817C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2004 |

|

RU2259972C1 |

| Бетонная смесь | 2015 |

|

RU2606147C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2004 |

|

RU2272798C2 |

| ЗВУКОПОГЛОЩАЮЩИЙ БЕТОН | 2019 |

|

RU2708776C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2004 |

|

RU2270178C2 |

| КЕРАМИЧЕСКАЯ МАССА | 2020 |

|

RU2753313C1 |

| Керамическая масса | 2022 |

|

RU2787483C1 |

Изобретение относится к производству строительных материалов и изделий, в частности к стеновым керамическим материалам, и может быть использовано при производстве керамического кирпича и камней. Техническим результатом изобретения является повышение прочности изделий. Керамическая масса для изготовления кирпича включает умеренно-пластичную глину, кварцевый песок скорректированного гранулометрического состава фракции 1,25-2,5; 0,63-1,25; 0,315-2,5 мм и суперпластификатор МБ-1 при следующем соотношении компонентов в мас.%: глина - 85; кварцевый песок - 14,0-14,2; суперпластификатор МБ-1 - 0,8-1. 4 табл., 2 ил.

Керамическая масса для изготовления кирпича, включающая умеренно-пластичную глину, кварцевый песок скорректированного гранулометрического состава фракции 1,25-2,5; 0,63-1,25; 0,315-2,5 мм и суперпластификатор МБ-1 при следующем соотношении компонентов, мас.%:

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2002 |

|

RU2229454C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2255919C1 |

| RU 2004519 C1, 15.12.1993 | |||

| RU 2004518 C1, 15.12.1993 | |||

| СПОСОБ ДОЗИРОВАНИЯ РЕАГЕНТА | 2009 |

|

RU2413126C1 |

Авторы

Даты

2010-05-20—Публикация

2008-12-29—Подача