Изобретение относится к области строительства, а именно к составу керамической массы, и может найти применение в производстве стеновой керамики (щелевых камней, в том числе, и стенового кирпича).

Известен состав керамической массы, приведенный в авт.свид. СССР №1189848, М.кл.5 С 04 В 33/00, опубликованный в 1987 г., и включающей мас.%:

Недостатками аналога являются:

1.Снижается водопоглощение готовых изделий керамики и повышается морозостойкость, а также утилизируются негранулированные шлаки.

2. Низкий архитектурный вид, т.к. металлургические шлаки дают сероватые оттенки на поверхности изделий из красно или светло-красно жгущихся глин.

3. Шлаки, особенно негранулированные, содержащие повышенное количество Mn, дают зеленоватый оттенок.

Наиболее близкий состав к предлагаемой массе приведен в авт.свид. СССР №1276637, М.кл5 С 04 В 33/00, опубликованный 15.12.1986 г., бюл. №46 и включающий компоненты при следующем их соотношении, мас.%:

от очистки газов СО2 метаноламиновым раствором

Основными недостатками, затрудняющими выпуск лицевого кирпича, являются:

1. Недостаточная трещиностойкость при сушке, т.к. не используется потенциал гидравлической активности граншлака.

2. Недостаточно высокий архитектурный вид кирпича, что лимитирует применение его в качестве лицевого. Отрицательный эффект придают крупные частицы граншлака с размером более 1,25 мм (до 5 мм), выступающие на поверхности в виде неравномерных включений. Отрицательно на цвет кирпича влияет и зеленоватый оттенок от ферромарганцевого шлака.

3. Недостаточная прочность при сжатии (10-15 МПа), что лимитирует получение лицевого кирпича с маркой М100-М125.

4. Нарушается экологическая чистота в сфере производства, т.к. феррованадиевый шлак содержит оксид тяжелого металла V2O5 (0,18-0,19 мас.%);

5. Многокомпонентность состава массы.

Задачей предложенного изобретения является повышение прочность при сжатии, трещиностойкость при сушке и архитектурный вид, за счет исключения выступающих на поверхность гранул (бугорков) граншлака и исключения серо-зеленоватого оттенка на цветной поверхности изделий.

Для решения поставленной задачи в состав керамической массы, включающей глинистое легкоплавкое сырье, измельченный ферромарганцевый гранулированный шлак и отход производства аммиака в качестве измельченного ферромарганцевого гранулированного шлака вводят измельченный доменный ферромарганцевый гранулированный шлак-отход выплавки чугуна с максимальным размером частиц 1,25 мм состава (мас.%): SiO2 - 33-39%, CaO - 39-42; MgO - 7-10; Al2О3 - 7-10; MnO - 4-8; FeO - 0,2-0,3; S - 2,4-2,7, а в качестве отхода производства аммиака - молотый отработанный железосодержащий катализатор, при следующем соотношении всех компонентов, мас. %:

Характеристика компонентов массы 1.

Глинистое сырье.

В качестве глинистого карьерного сырья принята смесь из местных суглинков (85 мас.%) и местной легкоплавкой глины (15 мас.%). Последняя более прочная, чем суглинки и более пластичная, но более дорогая. Принятое соотношение объясняется следующими факторами:

а) Поддержанием прочности в требуемых пределах, в том числе, и при добавлении (возврате в производство) брака кирпича до 2-х мас.% того же состава;

б) Экономической целесообразностью.

1.1. Суглинки. После обжига имеют цвет светло-красный. Огнеупорность - 1250°С, т.е. легкоплавкое глинистое сырье. Воздушная линейная усадка - 7-8% (высокочувствительно к сушке). Предел прочности при сжатии, после обжига при температурах 950°С - 17,31 МПа, а при 1050°-23,0 МПа, при 980°С - 20,6 МПа. Умеренно пластичное (Ч.П - 12,6-12,7). Кислое, с содержанием Al2О3 - 11,64-11,8%. Относится к числу неспекающегося до 1250°С глинистому сырью.

1.2. Легкоплавкая глина. Цвет после обжига (950-980°С) - кремовый. Предел прочности при сжатии - 42-46 МПа. Огнеупорность - 1250-1270°С, среднепластичная. Воздушная усадка (линейная) - 6,5-7%. Полукислая, неспекающаяся, малочувствительная к сушке.

Глинистое сырье, принятое в эксперименте - это смесь суглинков - 85 мас.% и легкоплавкой глины - 15%. Свойства после обжига 980°С: цвет терракотовый, без высолообразований, предел прочности при сжатии 34 МПа.

2. Ферромарганцевый граншлак. Это отход от выплавки ферромарганцевого чугуна. Цвет светло-зеленый. Отвечает требованиям ТУ 14-128-Д-2-03.

Химический состав, мас.%: SiO2 - 33-39%, CaO - 39-42; MgO - 7-10; Al2О3 - 7-10; MnO - 4-8; FeO - 0,2-0,3; S - 2,4-2,7.

После гранулирования имеет насыпную плотность 400-700 кг/м3. Максимальный размер частиц после измельчения -1,25 мм.

Гранулометрический состав до измельчения (частные остатки на ситах), мас.%: фракция >5 мм - 0; фракция 2,5-5 мм - 29,5%; фракция 1,25-2,5 мм - 12,5 мм; фракция 0,63-1,25 мм - 32; фракция 0,315-0,63 - 21; фракция 0,14-0,315 - 4; фракция менее 0,14-1.

Относится к экологически чистому отходу.

После измельчения превалирует фракция (более 50%) размером менее 0,315-0,63.

3. Отработанный (не регенерируемый) катализатор производства аммиака.

Цвет - темно-бардовый. Представляет гранулы цилиндрической формы длиной 30-35 мм и диаметром 2,5-3 мм. Не твердый, т.е. легко измельчается до тонкодисперсного порошка.

В опытах принят с удельной поверхностью 250-300 м2/кг. Используется как добавка к руде при выплавке чугуна.

Химический состав отработанного катализатора, мас.%:

Реализация предлагаемого состава

Отдозированное указанное глинистое сырье (85 мас.% суглинков и 15 мас.% легкоплавкой глины) после грубого измельчения перемешали с отдозированным измельченным ферромарганцевым граншлаком (отходом от выплавки ферромарганцевого чугуна) и тонкомолотым железосодержащим отходом производства аммиака. Смесь доувлажнили до формовочной массы, пропустили два раза через лабораторные вальцы с зазором 2 мм. Массу поместили в целлофановые пакеты (для сохранения влажности) и после суточного вылеживания использовали для формования образцов размером 5×5×5 см. Сушили образцы 48 часов при максимальной температуре 70°С, а затем обжигали при максимальной температуре - 980°С. Соотношение компонентов (из расчета сухих компонентов) приведено в таблице.

Таким образом, предлагаемый состав массы и соответственно готовые образцы стеновой керамики на их основе получали традиционным способом. После сушки образцы визуально рассматривали на наличие трещин и устанавливали степень трещиностойкости, а после обжига на прочность при сжатии, а также архитектурный вид.

Трещиностойкость определяли следующим образом.

а) Определяли общую поверхность (до сушки) пяти образцов, которая составила

S1=(6×So)×5=6×25×5=750 см2,

где S1 - суммарная поверхность пяти образцов,

So - поверхность одной грани, т.е. 25 см2.

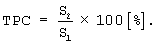

б) После сушки определяли суммарную поверхность всех граней от пяти образцов, не имеющих трещин - S2, см2. Отсюда трещиностойкость составляла в %

Данные трещиностойкости, предела прочности при сжатии и архитектурный вид (цвет, наличие включений, высолов) приведены в таблице 1.

Анализ свойств керамических образцов, изготовленных на основе масс №2, 3, 4, показывает:

1. Прочность керамических изделий при сжатии увеличилась примерно в 2 раза, что дает предпосылки получить пустотелый кирпич (с пустотностью не менее 21%); с маркой не менее М100-М125.

2. Повысилась степень трещиностойкости на 20%.

3. Улучшился архитектурный вид за счет исключения на темно-красном цвете серовато-зеленого оттенка и зернистых включений на поверхности, что дает предпосылки получения лицевого кирпича.

Достижение цели объясняется следующими физико-технологическими процессами, протекающими при сушке и обжиге.

Трещиностойкость можно обосновать следующим.

а) Известно, что все гранулированные доменные шлаки обладают слабо гидравлическими свойствами, присущими вяжущим веществам, например клинкерным цементом, причем гидравличность резко повышается во влажной среде и при повышенной температуре (в пределах до 100°С). В производстве керамики такие условия обеспечиваются в процессе сушки, особенно в период подогрева (высокая относительная влажность и повышенная температура).

б) Также известно, что с увеличением удельной поверхности вяжущих, в том числе и граншлаков, гидравлическая активность, т.е. прочность (после затвердения прессованных образцов из 100% граншлака и при нормальных условиях затвердения) резко возрастает, так: до измельчения активность ферромарганцевого шлака составляет 3-4 МПа, а после тонкого измельчения становится равной 10-12 МПа.

В данном случае, т.е. при максимальном размере частиц 1,25 мм и превалирующей фракции менее 0,63 мм, активность граншлака составила в пределах 6-8 МПа (6 МПа после препарирования, а 8 МПа после 28 суток нормального твердения).

Следовательно, сформованный полуфабрикат керамики можно рассматривать, как сформованный бетон, т.к. минералы граншлака типа nCaO×mSiO2 (силикат кальция), nCaO×mAl2O3 (алюминат кальция) в начальный период сушки химически присоединяют формовочную воду, превращаясь в гидросиликаты и гидролюминаты кальция граншлака (см. Волженский А.В." Минеральные вяжущие вещества", М.Стройиздат), что влечет за собой уменьшение количества испаряющейся влаги в массе сырца в критический момент образования трещин.

Химически присоединенная вода, как известно, из минералов (гидросиликатов и гидроалюминатов кальция) удаляются при температуре выше 400°С, т.е. при обжиге керамики, причем в неопасный период для образования трещин обжигаемого черепка керамики.

Однако для создания в сформованной массе капилярно-проводящей способности испарения воды при сушке граншлак подвергли средней степени измельчения.

в) Повышение прочности.

Использование гидравлического потенциала граншлака в процессе сушки положительно сказывалась и на повышение прочности, по двум причинам, конкретно:

1. Исключаются микротрещины, которые могут возникнуть при сушке и при обжиге;

2. За счет измельчения граншлака увеличивается удельная поверхность стеклофазы граншлака, которая участвует (как плавень) в формировании керамического черепка. Плавни, как известно, увеличивают прочность.

г) Повышение архитектурного вида.

1. Молотый железосодержащий обработанный катализатор действует как плавень, а с другой стороны, выступает в роли интенсивного пигмента, который компенсирует (исключает) серо-зеленоватый оттенок ферромарганцевого кирпича.

2. С увеличением удельной поверхности граншлака достигается более высокая степень однородности в процессе перемешивания, что положительно влияет на прочность и архитектурный вид керамики.

3. Граншлак, с максимальным размером частиц 1,25 мм, не дает образований "бугорков" на гладкой поверхности кирпича, что положительно для лицевого кирпича. Измельченный граншлак позволяет изготовлять пустотелый кирпич. Применение предлагаемого состава позволит получить большой экономический эффект при производстве кирпича за счет следующего:

- Утилизируются отходы производства - ферромарганцевый доменный граншлак и отработанный катализатор.

- Увеличивается прибыль от реализации лицевого пустотелого кирпича на 25-30% в сравнении с обыкновенным стеновым кирпичом (прототипа).

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА | 2005 |

|

RU2301210C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2015 |

|

RU2614341C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2008 |

|

RU2361841C1 |

| Керамическая масса | 2017 |

|

RU2664288C1 |

| Композиционная керамическая смесь | 2017 |

|

RU2668599C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2300507C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2007 |

|

RU2371417C2 |

| КЕРАМИЧЕСКАЯ МАССА | 2004 |

|

RU2270178C2 |

| КЕРАМИЧЕСКАЯ МАССА | 2004 |

|

RU2272798C2 |

| СОСТАВ МАССЫ ДЛЯ СТЕНОВОЙ КЕРАМИКИ | 2009 |

|

RU2414442C1 |

Изобретение относится к области строительства, а именно к составу керамической массы, и может найти применение в производстве стеновой керамики (щелевых камней, в том числе, и стенового кирпича). Задачей предложенного изобретения является повышение прочности при сжатии, трещиностойкости при сушке и улучшение архитектурного вида за счет исключения выступающих на поверхность гранул (бугорков) граншлака и исключения серо-зеленоватого оттенка на цветной поверхности изделий. Керамическая масса включает глинистое легкоплавкое сырье, измельченный доменный ферромарганцевый гранулированный шлак - отход выплавки чугуна с максимальным размером частиц 1,25 мм состава (мас.%): SiO2 - 33-39, CaO - 39-42; MgO - 7-10; Al2О3 - 7-10; MnO - 4-8; FeO - 0,2-0,3; S - 2,4-2,7, и отход производства аммиака - молотый отработанный железосодержащий катализатор, при следующем соотношении компонентов, мас.%: глинистое легкоплавкое сырье 80-90, указанный доменный ферромарганцевый шлак 9,85-19,9, указанный отработанный железосодержащий катализатор 0,1-0,15. 1 табл.

Керамическая масса, включающая глинистое легкоплавкое сырье, измельченный ферромарганцевый гранулированный шлак и отход производства аммиака, отличающаяся тем, что в качестве измельченного ферромарганцевого гранулированного шлака вводят измельченный доменный ферромарганцевый гранулированный шлак - отход выплавки чугуна с максимальным размером частиц 1,25 мм состава (мас.%): SiO2 - 33-39, CaO - 39-42; MgO - 7-10; Al2О3 - 7-10; MnO - 4-8; FeO - 0,2-0,3; S - 2,4-2,7, а в качестве отхода производства аммиака - молотый отработанный железосодержащий катализатор, при следующем соотношении всех компонентов, мас.%:

Глинистое легкоплавкое сырье 80-90

Указанный доменный ферромарганцевый шлак 9,85-19,9

Указанный отработанный железосодержащий катализатор 0,1-0,15

| Керамическая масса | 1985 |

|

SU1276651A1 |

| и др., переработка шлаков и безотходная технология в металлургии, Москва, "Металлургия", 1987, с.224. | |||

Авторы

Даты

2005-09-10—Публикация

2004-02-05—Подача