Изобретение относится к составам бетона и может быть использовано в гражданском и промышленном строительстве для изготовления цементных композитов с высокими звукопоглощающими свойствами.

Известен звукопоглощающий материал (авторское свидетельство СССР №1281551, опубл. 07.01.1987), состоящее из полых корундовых микросфер, фосфатного связующего, натрийборосиликатного стекла при следующем соотношении компонентов, мас. %: полые корундовые микросферы 67-83; фосфатное связующее 10-10,5; полые микросферы из натрийборосиликатного стекла 7-22,5.

Недостатком данного состава является низкая прочность на сжатие в возрасте 28 суток (1,5-2 МПа) из-за низких прочностных характеристик фосфатного связующего и низкое значение коэффициента звукопоглощения вследствие несовершенной пористой структуры материала.

Известен звукопоглощающий материал (Патент RU №2232148, опубл. 10.07.2004), включающий полые зольные микросферы, фосфатное связующее, микропорошок на основе электрокорунда, при следующем соотношении компонентов, мас. %: зольные микросферы 20-35; фосфатное связующее 32,5-40; микропорошок на основе электрокорунда 32,5-40.

Недостатком данного состава является низкая прочность на сжатие в возрасте 28 суток (3-9 МПа) из-за низких прочностных характеристик фосфатного связующего и низкое значение коэффициента звукопоглощения вследствие несовершенной пористой структуры материала.

Известны легкие бетоны на основе цементного вяжущего, легкого крупного и мелкого заполнителей. В качестве легких пористых заполнителей используются керамзит, термолит, аглопорит, шлаковая пемза, гранулированный шлак, вспученный перлит, вермикулит и др. (Бурлаков Г.С.Технология изделий из легкого бетона: Учеб. пособие для вузов по спец. "Пр-во строит, изделий и конструкций". - М.: Высш. шк., 1986. - 296 с.).

Недостатком данных бетонов является низкая прочность на сжатие в возрасте 28 суток и низкое значение коэффициента звукопоглощения вследствие несовершенной пористой структуры материала.

Известен легкий бетон (Патент RU №2653164, опубл. 07.05.2018), содержащий, мас. %: полые микросферы золы уноса и/или полые микросферы пеностекла с диаметрами 10 мкм - 2 мм и насыпной плотностью 100-360 кг/м3 61-80, вспученный перлитовый песок или вспученный перлитовый песок гидрофобизированный 4-18, портландцемент 8-10, полимерное связующее - водную сополимерную эмульсию на основе производных акриловой или метакриловой кислоты 8-12.

Недостатком данного состава является низкая прочность на сжатие в возрасте 28 суток (10-30 МПа) из-за низких прочностных характеристик связущего, низкое значение коэффициента звукопоглощения (0,2-0,6) вследствие недостаточной пористости в структуре бетона, сложность технологии получения такого бетона вследствие необходимости виброуплотнения смеси в форме с пригрузом 22 г/см2 в течение 3 мин.

Известен звукопоглощающий легкий бетон (Патент RU №2415824, опубл. 10.04.2011), включающий крупный легкий заполнитель, цемент и воду, формующийся в виде крупнопористой структуры, в которой ячейки между отдельными фракциями крупного заполнителя образованы по интегральному принципу от мелких на периферии к крупным в середине стены со следующими слоями: наружные слои на основе мелких фракций из крупного легкого заполнителя диметром 5-10 мм; средние слои из крупного легкого заполнителя диаметром 10-20 мм и внутренние слои из крупного легкого заполнителя диаметром 20-40 мм.

Недостатком данного состава является низкая прочность на сжатие в возрасте 28 суток из-за большого расхода воды для получения удобоукладываемой керамзитобетонной смеси, низкое значение коэффициента звукопоглощения (0,12-0,48) в диапазоне частот от 63 до 2000 Гц вследствие несовершенной пористости в структуре бетона и сложность технологии получения бетона с интегральным расположением крупного керамзитового заполнителя.

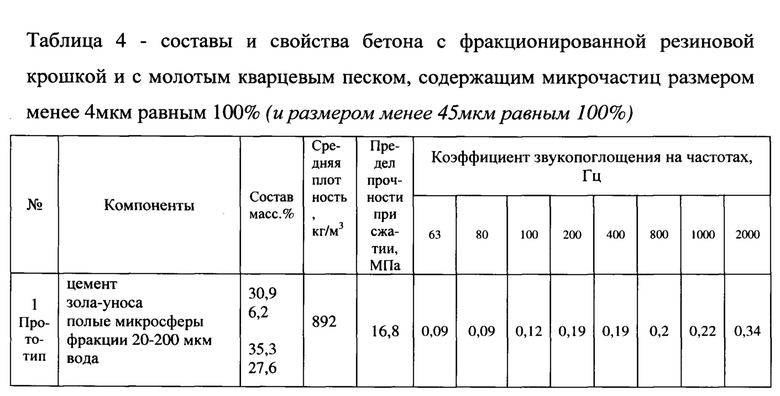

Известен состав легкого конструкционно-теплоизоляционного и звукопоглощающего бетона (Патент RU №2154619, опубл. 20.08.2000), принятый за прототип и содержащий цемент, золу-уноса, полые микросферы из золошлаковых отходов ГРЭС, воду, при следующем соотношении компонентов, мас. %: цемент - 25,4-30,9; зола-уноса 6,2-13,1; полые микросферы - 35,3-41,1; вода - остальное.

Недостатком данного состава является низкая прочность на сжатие в возрасте 28 суток (13-17 МПа) из-за низких прочностных характеристик вяжущего и большого расхода воды, низкое значение коэффициента звукопоглощения вследствие недостаточной пористости в структуре бетона.

Техническим результатом является создание звукопоглощающего бетона с высокой прочностью на сжатие в возрасте 28 суток и высоким коэффициентом звукопоглощения.

Технический результат достигается тем, что дополнительно содержит фракционированную резиновую крошку из отработавших автошин в количестве 6% фракции от 5 до 2,5 мм, 29% каждой из фракций от 2,5 до 1,25, от 1,25 до 0,63, от 0,63 до 0,315 мм и 7% фракции от 0,315 до 0,16 мм, тонкомолотый кварцевый песок с содержанием микрочастиц размером менее 4 мкм более 40%, размером менее 45 мкм более 97%, поликарбоксилатный суперпластификатор Stachement 2000, в качестве цемента используют портландцемент, а в качестве полых микросфер гранулированное пеностекло фракции от 100 до 800 мкм, при следующем соотношении компонентов, мас. %:

Применение фракционированной резиновой крошки позволяет получить необходимую структуру пор для повышения звукопоглощения бетона, т.к. большая удельная поверхность стенок открытых пор способствует активному преобразованию энергии звуковых колебаний в тепловую энергию вследствие потерь на трение. Применение тонкомолотого кварцевого песка и поликарбоксилатного суперпластификатора улучшает удобоукладываемость свежеприготовленной смеси и повышает прочность затвердевшего бетона.

Заявляемый состав бетона включает в себя следующие реагенты и товарные продукты, их содержащие:

- портландцемент ЦЕМ I 42,5 по ГОСТ 31108-2016.

- зола-уноса по ГОСТ 25818-2017 «Золы-уноса тепловых электростанций для бетонов. Технические условия». Химический состав золы-уноса представлен в таблице 1;

- гранулированное пеностекло фракции 100-800 мкм по ТУ 5914-001-15068529-2006 является продуктом вспенивания измельченного стеклобоя;

- тонкоизмельченная резиновая крошка из отработавших автошин соответствовала ТУ 2519-001-09691885-2016 «Крошка резиновая»;

- кварцевый песок Лужского месторождения с содержанием SiO2 более 97% соответствовал ГОСТ 8736-2014 «Песок для строительных работ»;

- суперпластификатор Stachement 2000 на поликарбоксилатной основе, по водоредуцирующему действию относится к группе суперводоредуцирующих, а по пластифицирующему действию относится к группе суперпластифицирующих в соответствии с ГОСТ 24211-2008.

Образцы для испытания готовили следующим образом. Цемент, золу-уноса, молотый кварцевый песок, гранулированное пеностекло, резиновую крошку перемешивали в смесителе «Digi Mortar Mixer» вместимостью 5 л. Для получения тонкомолотого кварцевого песка использовалась центробежно-эллиптическая мельница АС 100 (класс мельниц "Активатор С") фирмы Оу CYCLOTEC Ltd - Финляндия. Для разделения тонкодисперсных частиц использован классификатор центробежно-динамический фирмы «Ламел-777», Республика Беларусь. Использование эффективного классификатора для разделения в воздушных потоках дисперсных материалов позволяет регулировать гранулометрический состав минеральных порошков. Гранулометрический состав молотого песка был определен с помощью лазерного дифракционного анализатора размера частиц MicroSizer 201. Полученную смесь затворяли водой. Суперпластификатор вводили с водой затворения.

Предел прочности при сжатии был определен в соответствии с ГОСТ 30744-2001. Коэффициент звукопоглощения был определен в соответствии с ГОСТ 23499-2009 и ГОСТ 16297-80.

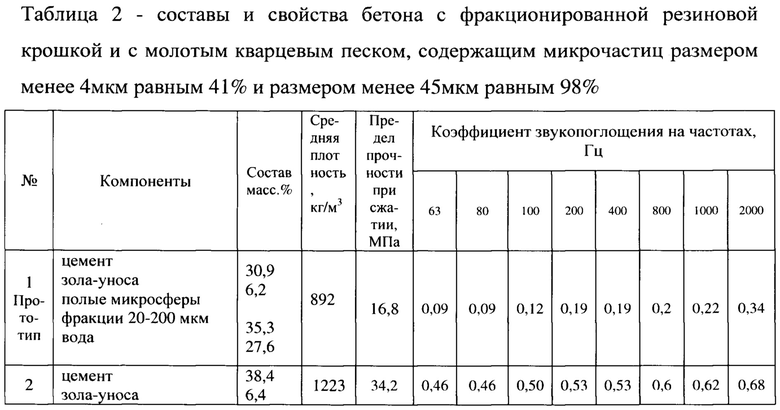

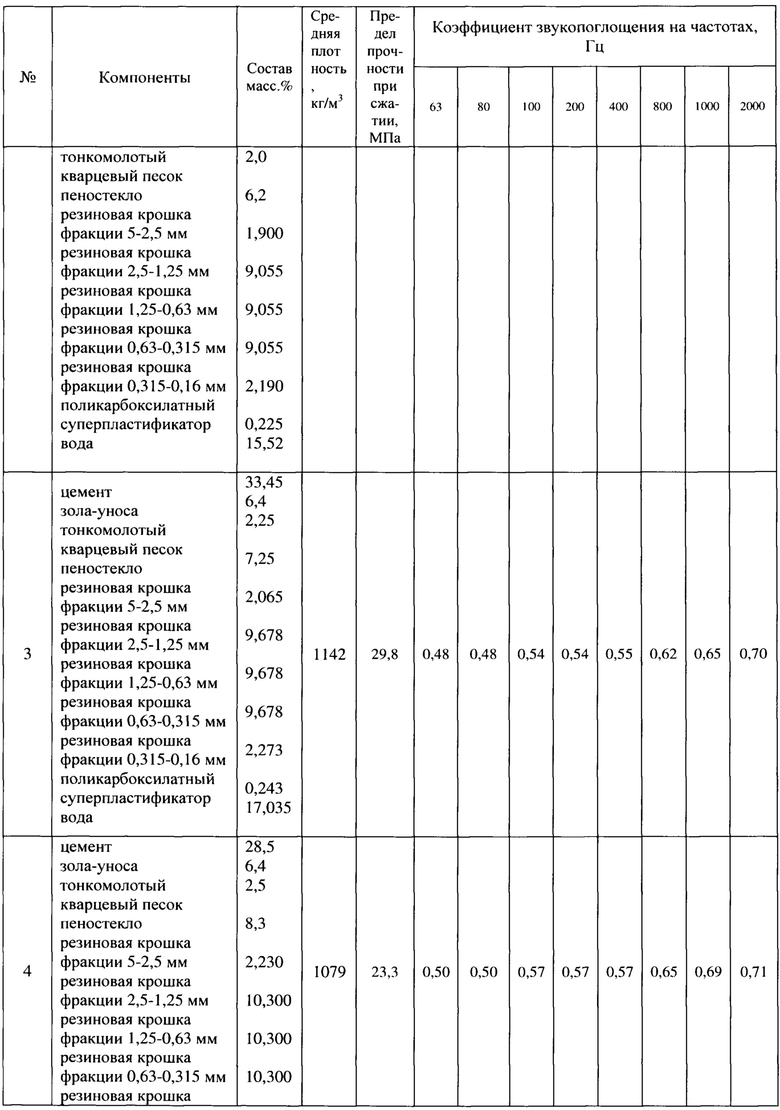

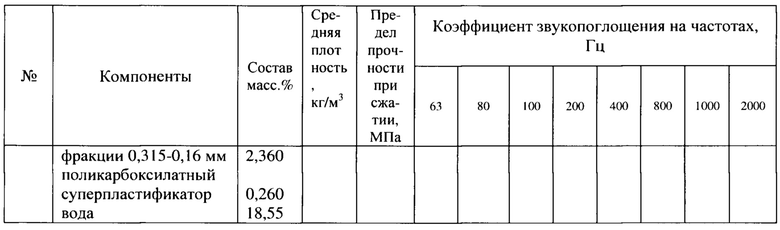

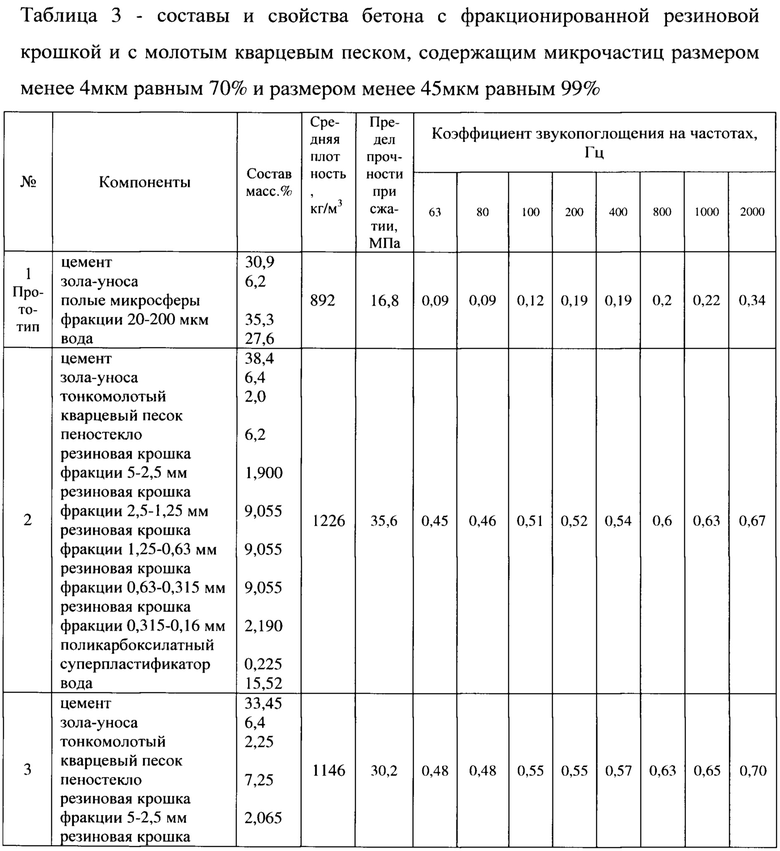

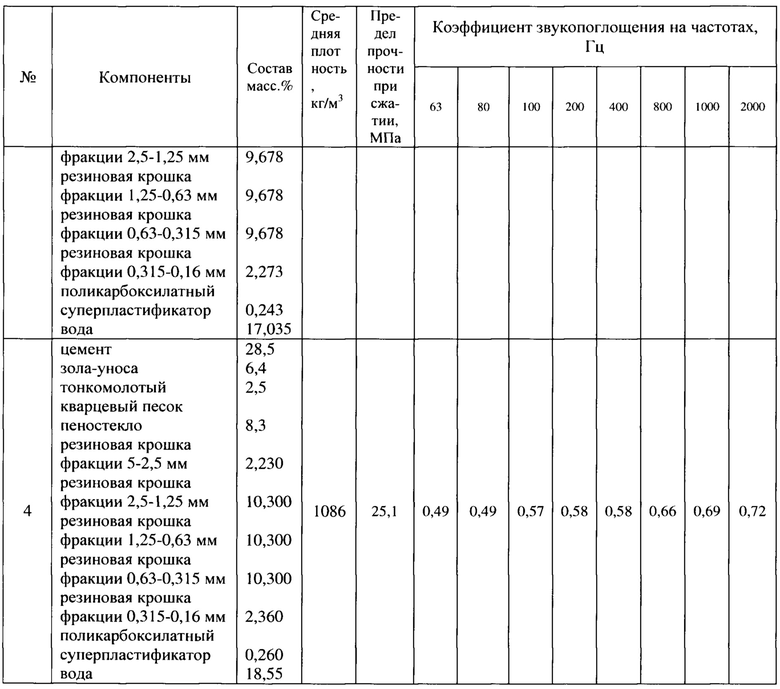

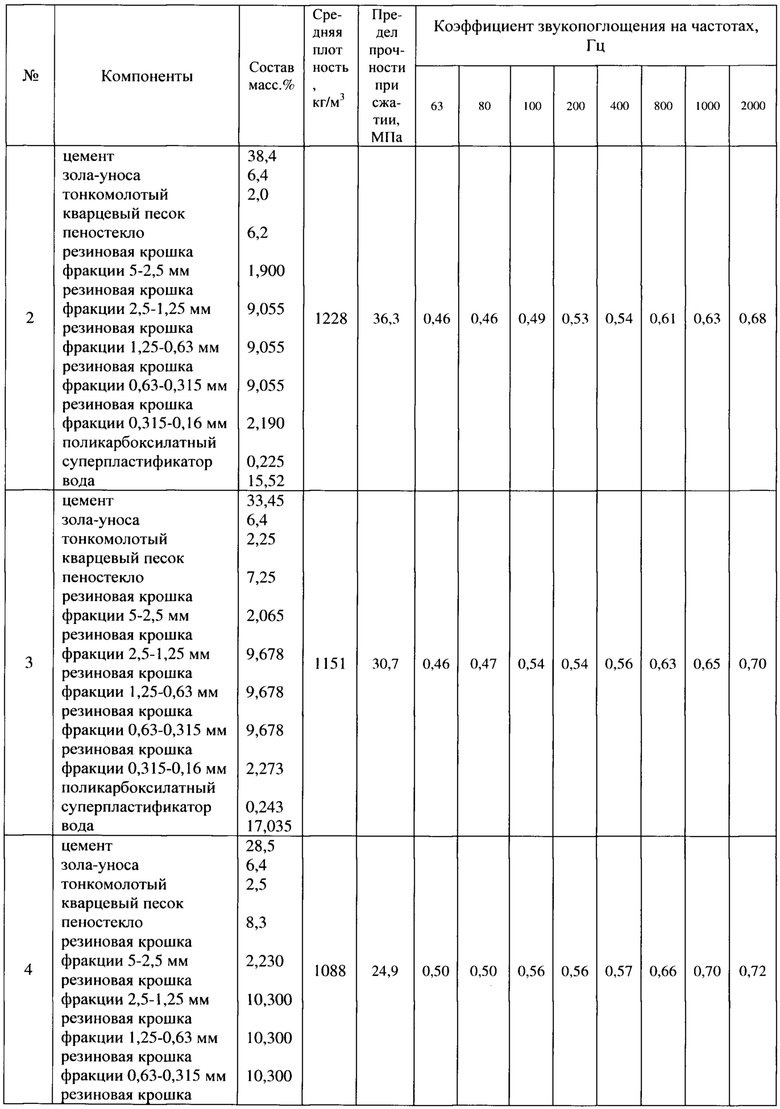

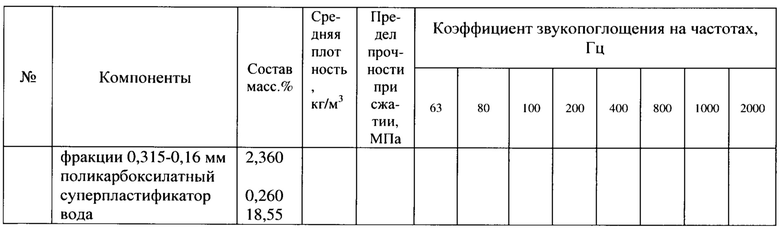

В таблицах 2-4 приведены составы и свойства звукопоглощающего бетона в сравнении с прототипом. Предлагаемый состав звукопоглощающего бетона позволяет повысить предел прочности при сжатии в возрасте 28 суток и коэффициент звукопоглощения. В сравнении с прототипом предел прочности при сжатии в возрасте 28 суток повышается с 16,8 МПа до 36,3 МПа и коэффициент звукопоглощения в исследованном диапазоне частот повышается со значений 0,09-0,34 до значений 0,45-0,72.

В таблицах 2-4 приведены составы бетона с указанной фракционированной резиновой крошкой и с тонкоизмельченным кварцевым песком с содержанием микрочастиц размером менее 4 мкм равным 41, 70 и 100% и размером менее 45 мкм равным 98, 99 и 100%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сухая строительная смесь для изготовления подстилающих слоев пола | 2024 |

|

RU2833386C1 |

| Бетонная смесь | 2019 |

|

RU2719895C1 |

| ЛЕГКИЙ ФИБРОБЕТОН | 2011 |

|

RU2502709C2 |

| Наномодифицирующий высокопрочный легкий бетон на композиционном вяжущем | 2021 |

|

RU2775585C1 |

| СПОСОБ ПОЛУЧЕНИЯ САМОУПЛОТНЯЮЩЕГОСЯ БЕТОНА И БЕТОННАЯ СМЕСЬ | 2017 |

|

RU2659290C1 |

| СТРОИТЕЛЬНАЯ СМЕСЬ | 2017 |

|

RU2653164C1 |

| КОМПЛЕКСНАЯ РАСШИРЯЮЩАЯ ДОБАВКА ДЛЯ САМОУПЛОТНЯЮЩЕЙСЯ БЕТОННОЙ СМЕСИ | 2019 |

|

RU2724083C1 |

| БЕТОННАЯ СМЕСЬ | 2013 |

|

RU2525565C1 |

| Высокопрочная бетонная смесь с низким расходом цемента | 2021 |

|

RU2770702C1 |

| ГИПСОЦЕМЕНТНО-ПУЦЦОЛАНОВАЯ КОМПОЗИЦИЯ | 2019 |

|

RU2708779C1 |

Изобретение относится к составам бетона и может быть использовано в гражданском и промышленном строительстве для изготовления цементных композитов с высокими звукопоглощающими свойствами. Звукопоглощающий бетон получен из смеси, содержащей, мас. %: портландцемент 28,5-38,4, золу-уноса 6,4, гранулированное пеностекло фракции от 100 до 800 мкм 6,2-8,3, тонкомолотый кварцевый песок с содержанием микрочастиц размером менее 4 мкм более 40%, размером менее 45 мкм более 97% 2,0-2,5, поликарбоксилатный суперпластификатор Stachement 2000 0,225-0,260, фракционированную резиновую крошку из отработавших автошин в количестве 6% фракции от 5 до 2,5 мм 1,900-2,230, 29% каждой из фракций от 2,5 до 1,25 мм 9,055-10,300, от 1,25 до 0,63 мм 9,055-10,300, от 0,63 до 0,315 мм 9,055-10,300, 7% фракции от 0,315 до 0,16 мм 2,190-2,360, воду – остальное. Технический результат – повышение прочности и коэффициента звукопоглощения бетона. 4 табл.

Звукопоглощающий бетон, получаемый из смеси, содержащей цемент, золу-уноса, полые микросферы и воду, отличающийся тем, что дополнительно содержит фракционированную резиновую крошку из отработавших автошин в количестве 6% фракции от 5 до 2,5 мм, 29% каждой из фракций от 2,5 до 1,25, от 1,25 до 0,63, от 0,63 до 0,315 мм и 7% фракции от 0,315 до 0,16 мм, тонкомолотый кварцевый песок с содержанием микрочастиц размером менее 4 мкм более 40%, размером менее 45 мкм более 97%, поликарбоксилатный суперпластификатор Stachement 2000, в качестве цемента используют портландцемент, а в качестве полых микросфер гранулированное пеностекло фракции от 100 до 800 мкм, при следующем соотношении компонентов, мас. %:

| ЛЕГКИЙ БЕТОН | 1999 |

|

RU2154619C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 2007 |

|

RU2353603C1 |

| RU 2015156753 A, 04.07.2017 | |||

| БЕТОННАЯ СМЕСЬ | 2010 |

|

RU2444499C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ БЛОКОВ | 2013 |

|

RU2509740C1 |

| ЗВУКОПОГЛОЩАЮЩИЙ ЛЕГКИЙ БЕТОН | 2009 |

|

RU2415824C2 |

| КАТАЛИЗАТОР И СПОСОБ ИЗОДЕПАРАФИНИЗАЦИИ ДИЗЕЛЬНЫХ ДИСТИЛЛЯТОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2022 |

|

RU2789593C1 |

| CN 105985079 A, 05.10.2016. | |||

Авторы

Даты

2019-12-11—Публикация

2019-03-18—Подача