Изобретение относится к области строительства, а именно к составу керамической массы, и может найти применение для производства лицевого кирпича, щелевых камней, плит для облицовки цоколей зданий и каминов.

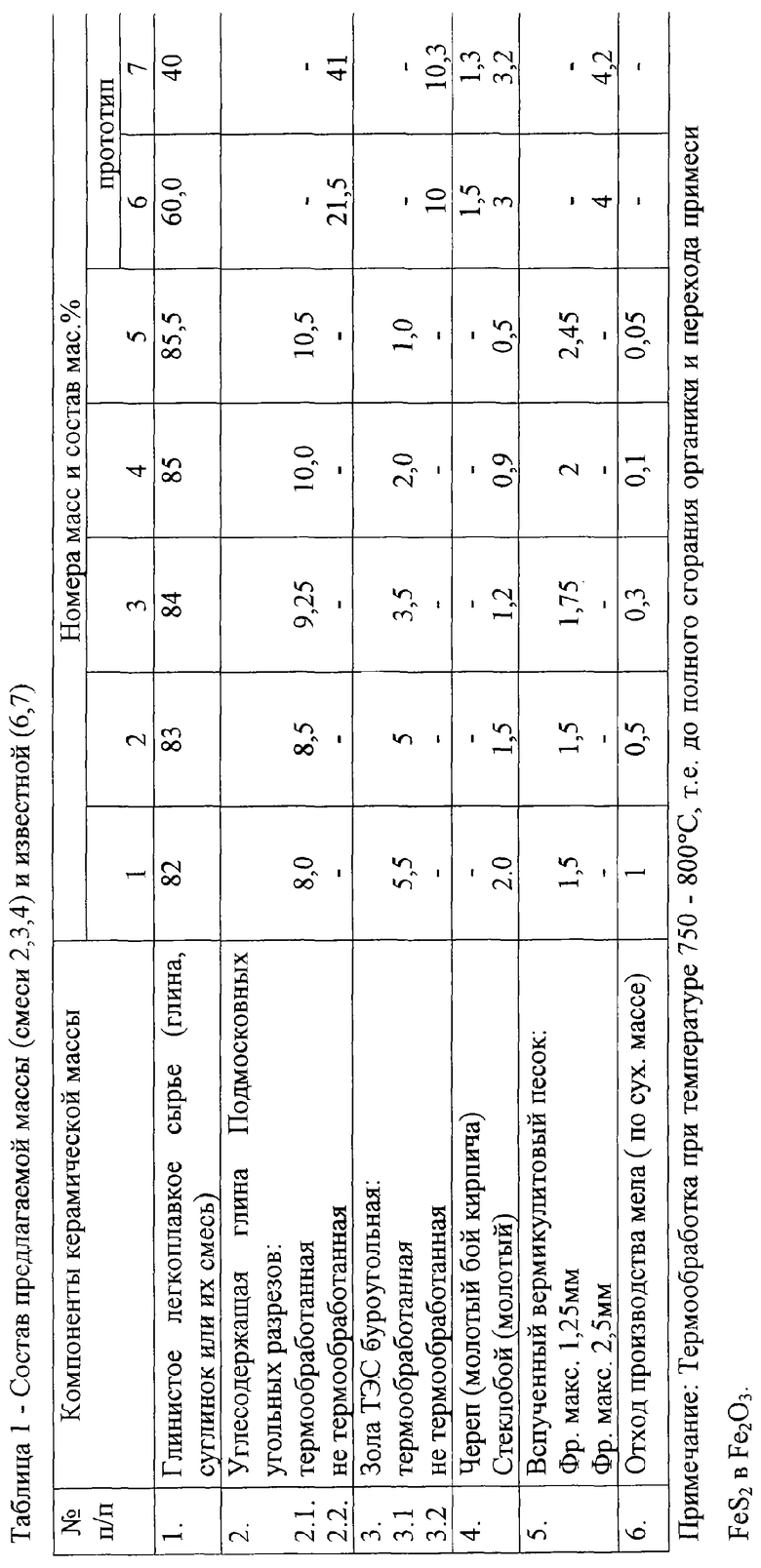

Известен состав керамической массы, приведенный в RU №2090528 МПК6 С 04 В 14/10; 18/04, Бюл. №26, 1997 г. (см. табл.3, составы №1, 2, 3) и включающий компоненты при следующем соотношении мас.%:

Наряду с большими достоинствами массы имеются и недостатки, лимитирующие возможность получения лицевого кирпича и облицовочных плит на ее основе, конкретно:

1. Низкий архитектурный вид вследствие образования темных участков (пятен) на лицевой поверхности стеновой керамики, за счет зауглероживания при выгорании примесей угля, содержащего в составе отходов угледобычи, при сгорании древесных опилок.

2. Затрудняется процесс пластического формования щелевых камней вследствие наличия крупных фракций (более 2-х мм) алюмосиликатного неостеклованного песка;

3. Недостаточная прочность для полнотелого кирпича (Rсж=10,05-13,01 МПа), что не дает возможности получить лицевой дырчатый кирпич с маркой не менее M100, M125.

4. Недостаточно высокая морозостойкость (F=15-20 циклов) для лицевого кирпича или фасадной плитки.

Известен наиболее близкий к предлагаемому составу состав керамической массы, который приведен в авт. свидет. №2099307, МПК6 С 04 В 33/00, Бюл. №35 (смотри в таблице 6 составы №4 и №5) и содержащий компоненты при следующем их соотношении, мас.%:

пластификатор (СДБ) сверх 100% смеси, или без него

Известный состав имеет большие достоинства, конкретно:

1. Повышается декоративный вид изделий за счет золотистого блеска отдельных частиц вспученного вермикулитового песка, с размером фракций макс. 2,5 мм;

2. Высокая прочность при сжатии - для составов №4 и №5 (21-25 МПа);

3. Достаточная прочность для облицовочной (лицевой) фасадной керамики (>45 циклов);

4. Утилизируется буроугольная зола - ТЭС, запасы которой в гидроотвалах огромны, например, в Подмосковном угольном бассейне.

Основными недостатками известного решения являются:

1. Недостаточная степень архитектурной выразительности, т.к..:

1.1. В отдельных изделиях, на лицевой поверхности наблюдается зауглероживание - появление темных пятен за счет неполного сгорания угля и др. органических примесей, содержащихся в составе углесодержащей тугоплавкой глине и золе ТЭС, в том числе и при сгорании пластификаторов типа СДБ и др. органических;

1.2. Недостаточная адгезия крупных чешуек вспученного вермикулита с лицевой поверхности изделий вследствие наличия частиц крупной фракции (2,5 мм), т.е. по мере эксплуатации - или при погрузке - частицы частично отпадают от поверхности изделий;

2. Не достигается хорошей степени смешения (гомогенизации) при влажном (мокром) способе переработки углесодержащей глины, имеющей плотную сланцевую структуру, что снижает прочность высушенного кирпича полуфабриката, в том числе и однородность цвета обожженного лицевого кирпича.

Задачей предлагаемого изобретения является повышение прочности сухого кирпича - полуфабриката за счет повышения степени гомогенизации смешения сухих компонентов смеси и архитектурной выразительности без потери прочности и морозостойкости готовых изделий.

Для решения поставленной задачи в состав керамической массы, включающей глинистое легкоплавкое сырье, углесодержащую тугоплавкую глину, низкокальциевую буроугольную золу, стеклобой, вермикулитовый вспученный песок, пластификатор, углесодержащая глина и низкокальциевая буроугольная зола взяты термообработанными до полного выжигания примесей угля и органических примесей и до полного перехода пирита в Fe2O3, вермикулитовый вспученный песок взят с фракциями не более 1,25 мм, а в качестве пластификатора взят отход производства мела, содержащий гидратную известь 48-49 мас.%, при следующем соотношении всех компонентов, мас.%:

Характеристика компонентов керамической массы

В эксперименте приняты местные легкоплавкие глины и суглинок, используемые для производства дырчатого кирпича и камней на кирпичных заводах Тульской области.

1. Глинистое сырье.

1.1. Суглинок. В обожженном виде имеет светло-красный цвет и прочность образцов на ее основе 17-23 МПа (температура обжига 1000 -1050°С). Содержит Al2O3 в пределах 11,64-11,8%, т.е. сырье кислое, легкоплавкое (температура огнеупорности - 1250°С). Является умеренно пластичным сырьем (Ч.П.=12,6-12,7), но высоко чувствительным к сушке (низкая трещиностойкость). Является не спекающимся до 1250°С.

1.2. Легкоплавкая глина. В обожженном состоянии имеет цвет кремовый. Предел прочности образцов при сжатии, обожженных (tмакс.950-980°С) - 42-46 МПа. Огнеупорность 1250-1270°С. Среднепластичная, полукислая, малочувствительная к сушке. В связи с содержанием пирита (в пересчете на SO3 свыше 2%) в состав керамической массы вводится в ограниченном количестве в пределах 15 - 20%. Содержание Al2О3 17-20%. В эксперименте опыта принято легкоплавкое глинистое сырье, содержащее 85 мас.% указанного суглинка и 15 мас.% глины.

2. Углесодержащая тугоплавкая глина (буроугольная) - отход обогащения добычи угля в Подмосковных угольных разрезах (Тульская область). Цвет черный, т.к. пропитана мелкодисперсными частицами угля: после прокаливания (полного выгорания угля), имеет белый цвет и огнеупорность 1370-1380°C - тугоплавкая. Является низкопластичной и малочувствительной к сушке в связи с наличием в ее составе угля. Среднее содержание Al2О3 - до 25-30%. После термообработки имеет рыхло-пористую структуру.

3. Термообработанная зола от сжигания бурых каменных углей.

В эксперименте принята гидроотвальная низкокальциевая зола от сжигания бурых углей Подмосковного бассейна. Отвечает требованиям ГОСТ 4810-78 для углей Подмосковного бассейна. После термообработки имеет светло-оранжевый цвет. Удельная поверхность золы 300-400 м2/кг.

4. Вспученный вермикулитовый песок. ГОСТ 12865-67 «Вермикулит вспученный».

Исходным сырьем служит вермикулитовый концентрат Ковдорского месторождения. Химический состав отвечает химической формуле (K2)Al2O3SiO6(Mg)6O20(OH)4. Вспученный вермикулит после обжига имеет золотистый цвет, размер чешуйчатых частиц от 0 до 10 мм. Насыпная плотность от 180-200 кг/м3. Перед применением вспученный вермикулит с насыпной плотностью 200 кг/м3 просеивается через сито с диаметром отверстия 1,25 мм. Остаток на сите уменьшается и вновь дополнително просеивается на сите с диаметром: 1,25 мм. Просеянный через сито вермикулитовый песок имеет насыпную плотность 200-220 кг/м3. Таким образом, в опытном составе массы использовали вспученный песок с максимальным размером частиц 1,25 мм.

5. Стеклобой. Приняты три вида стеклобоя: от стеклооконного, стеклотары прозрачной и эрклез - застывшая стекломасса (отход очистки стеклорасплава). Соотношение по массе соответственно 1:1:1. Стеклоотходы измельчили в шаровой мельнице до удельной поверхности 200 м2/кг и приняли для реализации в опытах.

6. Отход производства мела.

Химический состав в пересчете на массу сухих компонентов, мас.%: СаСО3 - 45,0-51; Са(ОН)2 - 48-49; SO3 - 1,2-5,8.

Насыпная плотность в сухом состоянии 700-800 кг/м3. Удельная поверхность 150-200 м2/кг. Легко диспергирует в воде. Цвет белый. В настоящее время частично применяется, как пластифицирующая добавка в кладочных цементно-песчаных растворах.

Реализация предлагаемого состава керамической массы

Пример 1.

Предварительно измельчили вручную (грубое дробление), а затем на лабораторных бегунах сухого измельчения углесодержащую сухую сланцевой структуры глину Кимовского угольного бассейна. Куски глины с диаметром не более 5 мм смешали с сухой буроугольной золой в соотношении, принятом в рецепте приготовляемой керамической массы, с учетом прибавления мас.% на п.п.п. (потери при прокаливании). Соотношение по массе приведено в таблице 1.

Сухую смесь термообработали в муфельной печи при температуре 750-800°С, т.е. до полного выжигания примесей угля и других органических примесей, а также до полного перехода пирита в Fe2О3.

Термообработанную смесь измельчили и просеяли через сито с диаметром 2,5 мм. Продукт просеянного порошка применили в опытах.

- Бой стекла, состоящий из боя оконного стекла, прозрачной тары и эрклеза (застывшей стекломассы), взятых по массе в соотношении 1:1:1, измельчили в лабораторной шаровой мельнице до состояния муки (удельной поверхностью - 200 м2/кг);

- Вспученный вермикулитовый песок просеяли через сито с диаметром ячеек не более 1,25 мм.

- Отход производства мела (шлам влажностью 60%) высушили и просеяли через сито с диаметром ячеек 0,315 мм.

Все подготовленные порошкообразные материалы (кроме карьерного глинистого сырья) дозировали по массе в соотношении, приведенном в таблице 1.

Отдозированные сухие материалы (без глинистого сырья) поместили в двухвальный (модельный лопастной) смеситель. Глинистое сырье в смеситель (временно, на первой стадии смешивания) не добавляли, т.к. оно является аналогичным по составу и степени переработки и для состава прототипа и, кроме того, на степень смешения влияет только состояние углесодержащей глины, т.е. термообработанной или нетермообработанной она принята в составе формованной массы.

Пример 2.

Определение степени гомогенизации при смешении всех сухих компонентов (кроме влажного глинистого легкоплавкого сырья), входящих в состав предлагаемой керамической массы, осуществлено лабораторно-расчетным путем.

Отдозированные сухие компоненты в примере №1 смешали в двухвальном лопастном смесителе - 5 мин. И определили коэффициент неоднородности (изменчивости) Сv в %, по методике, приведенной в литературе (Еремин Н.Ф. Процессы и аппараты в технологии строительных материалов: Учеб. для вузов по спец. «Производство строительных изделий и конструкций» - М.: Высшая школа, 1986. - 280 с.: конкретно с.201).

Величину Сv определили по данным эксперимента (по отдельным пробам смешенной смеси), взятым в шести разных точках смесителя, с последующим расчетом по формулам (1), (2).

где n - концентрация ключевого компонента, % (или масса исходной смеси, принятой для перемешивания и в которой все компоненты приняты в заданном соотношении).

В данном эксперименте n=100% (600 г).

i - число проб, взятое для анализа. В опыте 6 проб (N0=6).

Ni - концентрация (или масса в %) каждой пробы из шести, оставшихся на сите с диаметром отверстий 1,25 мм. Масса одной пробы = 100 г.

N - концентрация (или масса в %) каждой пробы из шести прошедших через сито с диаметром отверстий 1,25 мм.

σ - степень смешения.

Таким образом, в эксперименте смесь всех порошков условно приняли за двухкомпонентную (или двухфазовую систему).

а) Компонент №1 (фаза №1-Ni) - частный остаток на сите 1,25 мм.

Каждой из шести проб - Ni,%.

б) Компонент №2 (фаза №1-N) - масса каждой пробы из шести, прошедшей через сито 1,25 мм.

Определив величину σ, определили и коэффициент Сv по формуле (2).

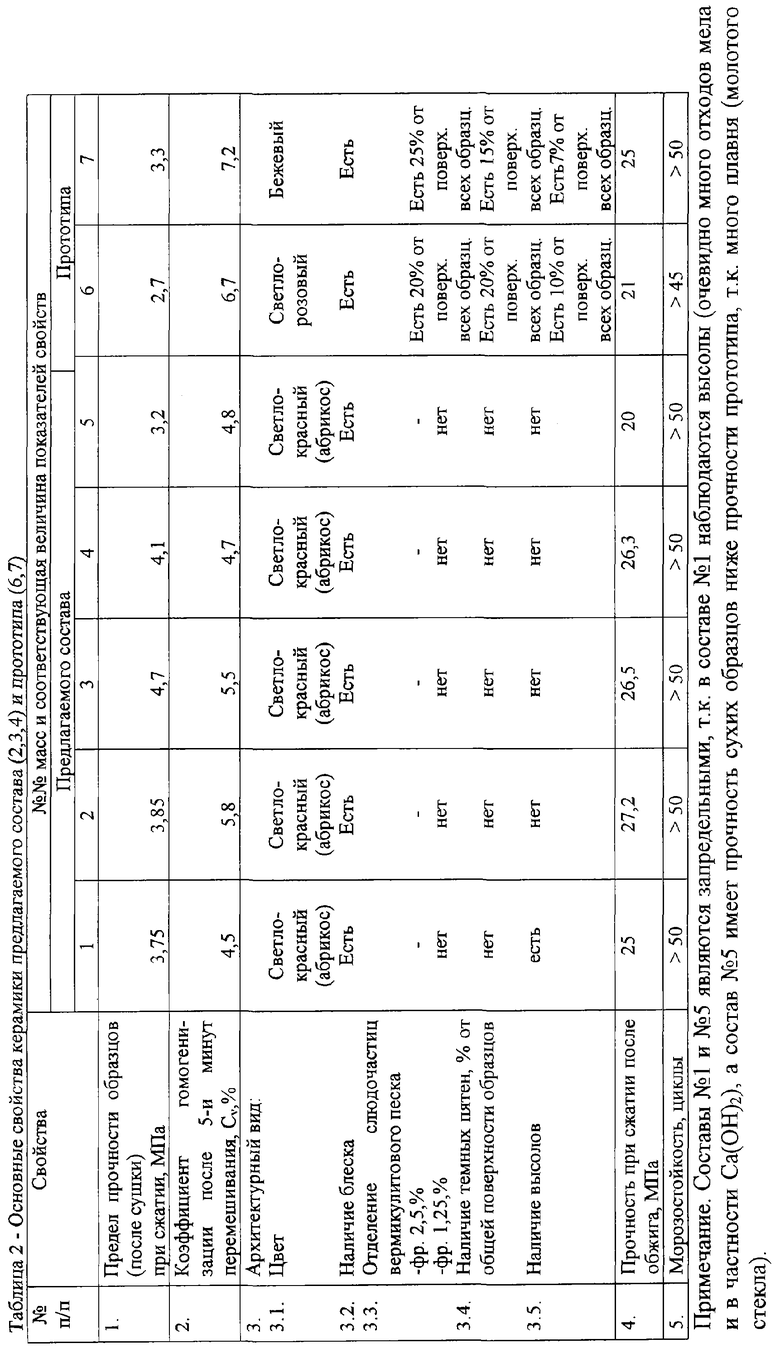

Величина Cv для каждой партии составила более 4% для всех опытных масс, что означает хорошую степень перемешивания (см. Н.Ф.Еремин с.201). При значении Cv=4-6% - степень гомогенизации - хорошая. Данные Cv для каждой партии смешивания приведены в таблице №2.

Пример 3.

К сухой смеси с хорошей степенью гомогенизации добавили предварительно измельченное и отдозированное глинистое легкоплавкое сырье с влажностью 18%. После этого дополнительно смесь перемешали 5 минут с одновременным доувлажнением массы до формовочной влажности 20%. Смешанную массу пропустили дважды через лабораторные вальцы с зазором 2 мм.

Из пластичной массы формовали образцы размером 5×5×5 см с усилием, равным удельному давлению 2,5 МПа. Сушили и обжигали образцы всех партий в заводских условиях. Максимальная температура сушки 75-80°С. Продолжительность 72 часа.

После сушки часть образцов (из каждой партии) испытывали на прочность, а вторую часть партий образцов обжигали при максимальной температуре 990-1000°С.

Обожженные образцы испытывали визуально на архитектурную выразительность (наличие темных пятен, высолов, цвет и наличие блеска), а также прочность и морозостойкость.

Степень дефектов (брак) определяли по отношениям суммарной поверхности от пяти образцов (ΣS1), имеющих конкретный дефект (темное пятно или высоты и т.п., не отвечающие требованиям ГОСТ), к суммарной поверхности всех образцов до сушки (ΣS0) и выражали в %

ΣS0=5×(25×6)=750 см2

Данные результатов испытаний приведены в таблице 2.

Адгезию (силу сцепления) частиц вермикулита фракции 1,25 мм с поверхностью образцов определяли путем сброса образцов с высоты одного метра и наличие отпадающих частиц.

Пример 4.

В данном опыте повторили все операции опытов №1, 2, 3 для изготовления образцов прототипа, исключая предварительную термообработку углесодержащей тугоплавкой глины и золы ТЭС, а также исключением из состава массы отхода производства мела, и вспученный вермикулитовый песок посеяли через сито с диаметром отверстий 2,5 мм. Данные испытаний приведены в таблице 2.

Сопоставляя данные результатов испытаний предлагаемого состава керамической массы и массы состава прототипа, делают выводы.

1. Прочность сухих образцов керамики увеличивается на 15-30%, что следует объяснить более высокой степенью гомогенизации массы и лучшим измельчением предварительно термообработанной углесодержащей глины.

В предлагаемой смеси Сv=4-6 тс. Степень гомонизации хорошая, а в составе прототипа Сv=6, 7-7,2 тс, степень гомонизации - удовлетворительная.

2. Повысилась архитектурная выразительность, т.к.:

- нет темных пятен зауглероживания и белых высолообразований на поверхности обожженных образцов изделий;

- частицы вспученного вермикулита обеспечивают хорошее сцепление с массой керамического кирпича, т.к. не отделяются при падении образцов с высоты 1 метра, и обеспечивают не точечный золотистый блеск, как это имеет место в образцах прототипа, а равномерный по всей поверхности;

- цвет кирпича светло-оранжевый, равномерный (аналогичен цвету абрикоса) с равномерно-золотистым блеском по всей поверхности изделий.

Достижение цели объясняется следующими физико-химическими процессами и факторами:

1. Увеличение прочности сухих образцов керамики объясняется следующим:

1.1. В массе сформованных образцов керамики отсутствуют выгорающие добавки (микрочастицы угля), которые снижают прочность не только сухих образцов, но и обожженных;

1.2. Уменьшен размер частиц вспученного вермикулитового песка и его массовое количество, которые после сушки уменьшают прочность, а при обжиге увеличивают, т.к. являются слабым плавнем.

1.3. Достигается более высокая гомогенизация смеси при смешивании, т.к. термообработанная углесодержащая глина из плотной сланцеватой превращается в рыхлую мягко рассыпающуюся до порошка массу.

1.4. Увеличивается адгезия между частицами за счет отходов производства мела.

2. Увеличение архитектурной выразительности следует объяснить следующим:

2.1. В массе отсутствуют выгорающие добавки, а следовательно, и темные пятна за счет зауглероживания.

2.2. Приобретается светло-оранжевый (абрикосовый) цвет за счет отходов производства мела и прокаленной золы, углесодержащей термообработанной глины.

2.3. Мелкодисперсный вспученный вермикулитовый песок фр. 1,25 мм дает равномерный золотистый тон, а обеспечение прочности обожженной керамики и морозостойкости достигается меньшим количеством отощителя и отсутствием выгорающих добавок, а также введением дополнительного плавня (извести), содержащегося в отходах производства мела.

3. В углесодержащих глинах содержится пирит (FeS2), который способствует образованию высолов. Однако при термообработке FeS2 сгорает и переходит в Fe2O3, что положительно для архитектурного вида.

Техноэкономическое обоснование керамической массы в сравнении с массой прототипа.

1. Стеновая керамика прототипа (составы №4 и №5) в присутствии углесодержащей глины и непрокаленной золы ТЭС предназначены для обычной низкосортной фасадной керамики, с недостаточно высоким архитектурным видом, а лицевая (облицовочная керамика) из предлагаемого состава относится к высшей категории с отпускной ценой в 2-3 раза дороже.

2. Механические затраты на измельчение и просеивание термообработанной углесодержащей глины компенсируются утилизацией отходов производства мела.

3. Термическая обработка углесодержащей глины и золы ТЭС не требует теплозатрат, т.к. термообработка осуществляется за счет сгорания угля, содержащегося в их составе, и горячего воздуха, который с температурой 700-800°С отбирается из камеры начала зоны охлаждения обжигательных печей. Этот объем воздуха является избыточным, особенно в летнее время года. Такой воздух рекомендуется утилизировать на указанный процесс термообработки. Термообработку можно осуществлять и на поду кольцевых печей при совместном обжиге с кирпичом, без теплозатрат.

4. Пластифицирующая добавка - отход производства мела способствует уменьшению расхода воды, а также способствует увеличению пластичности формовочной массы и соответственно уменьшению брака «свили», т.е. уменьшается количество брака при формовании. Указанные факторы в п.1-4 позволяют получить увеличение прибыли на 20-25%.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА | 2004 |

|

RU2272798C2 |

| СОСТАВ МАССЫ ДЛЯ СТЕНОВОЙ КЕРАМИКИ | 2009 |

|

RU2414442C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2099307C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2020 |

|

RU2753313C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ И ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2231505C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ | 2004 |

|

RU2255918C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2004 |

|

RU2259972C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО НЕОСТЕКЛОВАННОГО ПЕСКА | 1996 |

|

RU2090528C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО МАТЕРИАЛА | 2002 |

|

RU2197424C1 |

| НАНОМОДИФИЦИРОВАННАЯ КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2462431C1 |

Изобретение относится к области строительства, а именно к составу керамической массы, и может найти применение для производства лицевого кирпича, щелевых камней, плит для облицовки цоколей зданий и каминов. Технический результат: повышение прочности сухого кирпича - полуфабриката за счет повышения степени гомогенизации сухих компонентов смеси и архитектурной выразительности без потери прочности и морозостойкости готовых изделий. Керамическая масса включает, мас.%: глинистое легкоплавкое сырье 83-85, термообработанные до полного выжигания примесей угля и органических примесей и до полного перехода пирита в Fe2O3: углесодержащая тугоплавкая глина 8,5-10 и низкокальциевая буроугольная зола 2,0-5; стеклобой 0,9-1,5, вермикулитовый вспученный песок фракции 0-1,25 мм 1,5-2,0, пластификатор - отход производства мела, содержащий гидратную известь 48-49 мас.% - 0,1-0,5. 2 табл.

Керамическая масса, включающая глинистое легкоплавкое сырье, углесодержащую тугоплавкую глину и низкокальциевую буроугольную золу, стеклобой, вермикулитовый вспученный песок, пластификатор, отличающаяся тем, что углесодержащая тугоплавкая глина и низкокальциевая буроугольная зола взяты термообработанными до полного выжигания примесей угля и органических примесей и до полного перехода пирита в Fe2O3, вермикулитовый вспученный песок взят с фракциями не более 1,25 мм, а в качестве пластификатора взят отход производства мела, содержащий гидратную известь 48-49 мас.%, при следующем соотношении всех компонентов, мас.%:

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2099307C1 |

Авторы

Даты

2006-02-20—Публикация

2004-04-27—Подача