Изобретение относится к измерительной технике и может быть использовано в экспериментальной механике для точного измерения веса, вибраций, сил. Точность измерений зависит не только от свойств тензорезистора, но и существенно от качества его изготовления.

Тензометрия - один из распространенных экспериментальных методов измерения деформаций поверхности в пределах 10-5-10-2. Тензосопротивление закрепляется на поверхности и за счет удлинения или уменьшения базы тензорезистора, при его деформации совместно с поверхностью, меняется сопротивление. Изменение сопротивления преобразуется обычно в электрический сигнал, предназначенный для передачи, преобразования и регистрации. При этом значения деформаций поверхности усредняются на значении базы тензорезистора. Следовательно, для более точного измерения деформаций поверхности необходимо изготавливать тензорезисторы с минимально возможной базой. С другой стороны, чувствительность тензорезистора определяется измерением изменения его сопротивления и существует необходимость обеспечения отклика тензорезистора с малой базой на изменение его длины при деформациях поверхности в пределах 10-5-10-2 (это область малых упругих и область малых пластических деформаций). Существенным является при этом обеспечение линейной зависимости между деформациями поверхности и электрическим сигналом, снимаемым с тензорезистора. Таким образом, способ изготовления тензорезисторов для измерения деформаций поверхности должен обеспечивать максимально возможные значения его метрологических параметров в зависимости от задачи измерения.

Известны несколько способов изготовления тензорезисторов для измерения деформаций поверхности. Первый способ заключается в создании тензорезистора на пленочной основе методом фотолитографии с последующим креплением его к поверхности с помощью полимерного связующего (см. книгу Н.П.Клокова Тензорезисторы. - М.: Машиностроение, 1990, с.6). При этом деформации поверхности передаются через связующий слой тензорезистору.

Однако использование в качестве связующей основы между поверхностью и тензорезистором полимерного материала, обладающего не только упругими, но и высокоэластичными и пластическими свойствами, приводит к зависимости констант упругости связующей основы от времени - релаксационным явлениям. При этом соответственно изменяются во времени возникающей при передаче деформации сдвиговые напряжения и их распределение по длине чувствительного элемента и, следовательно, меняется коэффициент передачи деформации и выходной сигнал датчика. Причем погрешности за счет временных изменений вносят заметный вклад в погрешность измерения, что затрудняет измерение деформаций с высокой точностью и малой погрешностью. Релаксационные процессы в связующем полимерном слое определяют такие характеристики, как ползучесть и механический гистерезис, которые искажают измеряемые значения чувствительности, приводят к нелинейности статической характеристики преобразования и невоспроизводимости температурной характеристики. А при длительной деформации в полимерном материале протекают процессы перемещения внутри молекул, комплексных групп и т.д. и перемещения самих молекул, частиц и целых комплексов, которые приводят к необратимым пластическим течениям материала и связанной с этим длительной ползучести. Из теории полимеров (см. Алфей Т. Механические свойства полимеров. - М.: Изд-во иностранной лит., 1952, с.589, а также см. книгу: Постников B.C., Гордиенко Л.К. Механизм релаксационных явлений в твердом теле. - М.: Наука, 1972, с.294) известно, что гистерезисные явления в них определяются различными причинами, важнейшими из которых являются релаксационные процессы, связанные с временными процессами вязкоупругости и текучести. И такой вид гистерезиса проявляется при любом цикле нагружения-разгружения. Кроме этих явлений гистерезис в полимерных связующих может определяться также механическими процессами, связанными с разрушением молекул и молекулярных связей, а также тепловыми эффектами при деформации. Все это в совокупности ограничивает чувствительность и точность методов тензометрии, и для обеспечения необходимой точности и чувствительности измерения деформации поверхности необходима большая трудоемкость.

Второй способ изготовления тензорезисторов связан с напылением тонких поликристаллических пленок и полупроводниковых материалов непосредственно на поверхность с последующим формированием рисунка тензорезистора по тонкопленочной технологии. Но тензорезисторы, изготовленные по данной технологии и монолитно соединенные с поверхностью, имеют низкий коэффициент чувствительности и сильную зависимость параметров от времени, что снижает точность измерений (электронный ресурс, 2006 г. Режим доступа: http://www.tenzores.ru/item.php?cid=&id=45f5563b16f4ae638bff718986da5692&PHPSESSID=a090ee39306a9cfcba9f64216bdd34ae). В этой же ссылке дана информация о полупроводниковых тензорезисторах, изготовленных по тонкопленочной технологии непосредственно на поверхности. Однако здесь же указаны основные существенные недостатки второго способа изготовления тензорезисторов - значительная погрешность измерения, обусловленная сильной нелинейной зависимостью между деформациями тензорезистора и его метрологическими характеристиками, их существенная зависимость от температуры, что влечет за собой усложнение процесса изготовления тензорезисторов для измерения деформаций поверхности с максимальными метрологическими параметрами.

Наиболее близким к заявляемому способу является способ изготовления тензорезистора для измерения деформаций поверхности, служащий прототипом (Патент Великобритании №1461031, кл. HIR (М.к. Н05К 3/12, заявлен 7 января 1975 года, опубликован 13 января 1977 года). Он включает формирование на металлической поверхности слоя окисла из керамики на основе окиси алюминия толщиной 0,076-0,254 мм путем термического напыления сплавленного порошкообразного керамического материала, его шлифование, формирование рисунка схемы на полученном окисном слое с помощью осаждения металлической пасты и последующий отжиг при высокой температуре для сплавления металла в пасте.

Однако высокая шероховатость поверхности керамического слоя не позволяет получать тензорезисторы по тонкопленочной технологии с размерами элемента порядка 5 мкм. Для изготовления тензорезисторов с максимально возможными значениями метрологических параметров необходимо усложнять технологические процессы, что влечет за собой и увеличение трудоемкости их изготовления.

Задачей изобретения является упрощение технологии изготовления тензорезисторов для измерения деформаций поверхности и уменьшение трудоемкости технологических процессов, когда требуется достижение их высоких метрологических параметров.

Задача достигается благодаря тому, что в известном способе изготовления тензорезистора, заключающемся в формировании на металлической поверхности слоя окисла, на котором формируют рисунок тензорезистора с контактными площадками, металлическую поверхность окисляют до формирования окисла толщиной, обеспечивающей надежную электрическую изоляцию тензорезистора от металлической поверхности, наносят в вакууме слой SiO2 или Ta2O5, полируют его до 14 класса чистоты, наносят в вакууме слой нихрома с необходимым удельным сопротивлением посредством термического испарения нихрома из тигля в вакууме, формируют методом фотолитографии конфигурацию резистора, затем напыляют в вакууме слои алюминия и меди и методом фотолитографии формируют контактные площадки, приваривают к ним токоподводящие проводники и готовый тензорезистор изолируют сверху слоем SiO2.

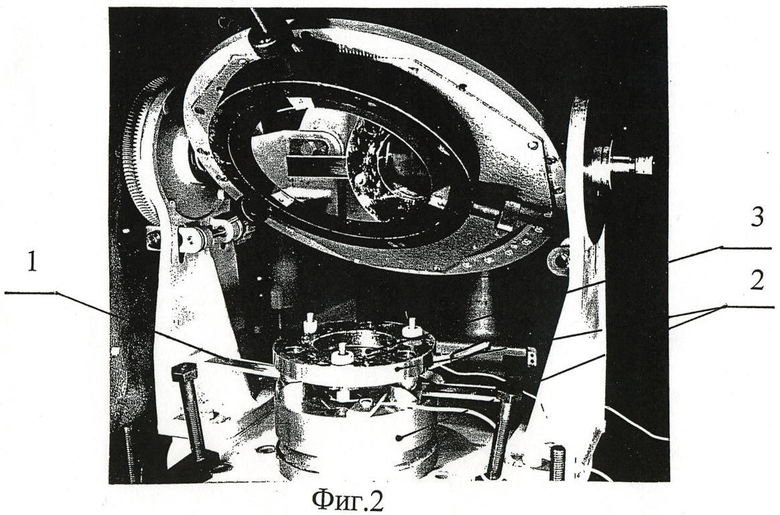

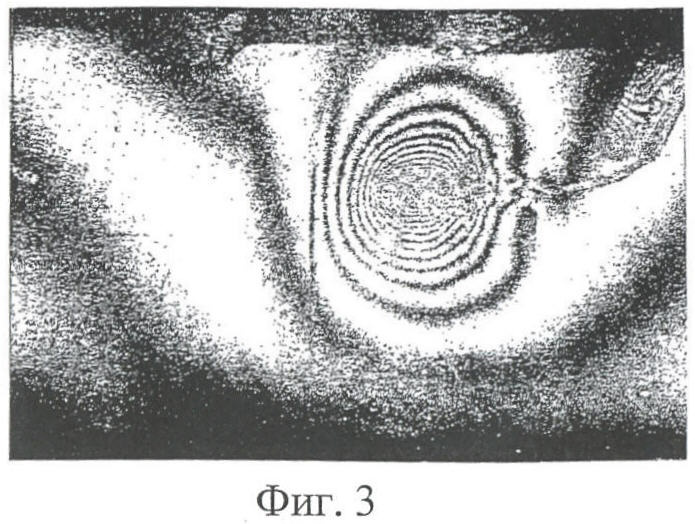

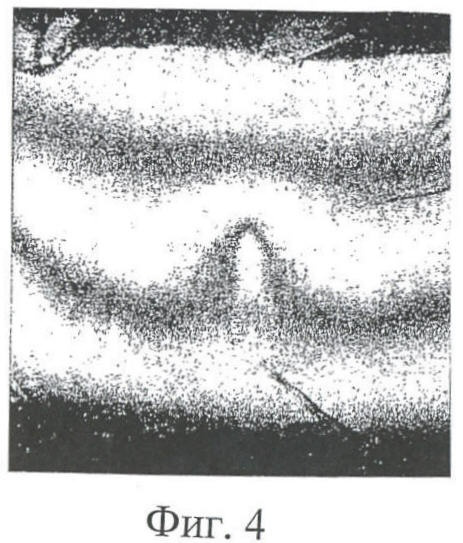

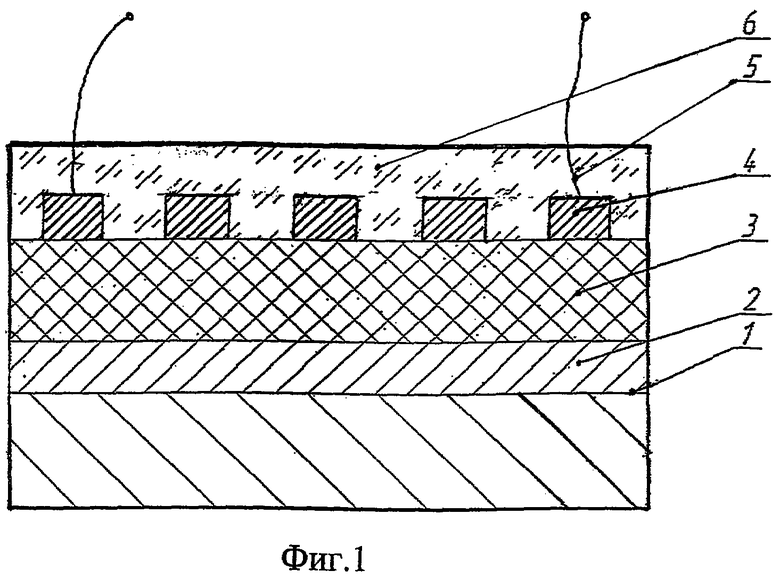

Изобретение пояснено чертежами, где на фиг.1 изображен изготавливаемый тензорезистор, на фиг.2 - фотография устройства для регистрации голограмм, на фиг.3 - интерферограмма фиктивных термодеформаций поверхности тензорезистора, изготовленного по традиционной технологии, на фиг.4 - интерферограмма термодеформаций поверхности и тензорезистора, изготовленного по разработанному способу.

Тензорезистор содержит металлическую поверхность 1 с изоляционным слоем пленки окисла металла 2 и пленки окиси кремния или окиси металла 3, металлизационный рисунок тензорезистора 4 с контактными площадками для подключения его к измерительной аппаратуре, проводники 5, слой окиси кремния 6.

Сущность изобретения заключается в следующем: металлическую поверхность 1 окисляют до формирования пленки окисла металла 2 толщиной, обеспечивающей надежную электрическую изоляцию тензорезистора от поверхности металла. Затем наносят в вакууме пленку окиси тантала или кремния 3, полируют ее до 14 класса чистоты, наносят на полированную поверхность пленку нихрома из тигля в вакууме, формируют методом фотолитографии конфигурацию резистора, затем напыляют в вакууме слои алюминия и меди и методом фотолитографии формируют контактные площадки тензорезистора 4, приваривают к нему соединительные проводники 5 и готовый тензорезистор изолируют сверху от внешней среды слоем окиси кремния 6.

Пример осуществления способа

Пример 1. Поверхность алюминиевого сплава АМГ-3, который содержит 3,2-3,8% магния, 0,3-0,6% марганца и 0,5-0,8% кремния (все присадки являются вентильными металлами), путем фрезерования формируют в виде прямоугольного сечения. Полученную заготовку шлифуют со всех сторон, а рабочие узкие поверхности дополнительно шлифуют еще и алмазными порошками с использованием водомыльной эмульсии и доводят поверхность до класса чистоты обработки поверхности (шероховатости) не хуже Rz=0,2 мкм (ГОСТ 2789-73).

Далее проводится глубокое пористое анодирование, перед которым осуществляется подготовительный процесс, включающий в себя ряд операций:

1. Обезжиривание в препарате Лобомид-203 (ТУ 38-10-738-73) с последующей промывкой в горячей и холодной воде (концентрация Лобомида-203 составляет 25-30 г/л, температура раствора 80-100°С, время выдержки 5-15 мин).

2. Обезжиривание химическое в растворе состава: натрий едкий 30-40 г/л, тринатрийфосфат 42-58 г/л, сода кальцинированная 42-58 г/л, стекло натриевое жидкое 2-5 г/л (температура 60-70°С, время выдержки 3-5 мин).

3. Осветление в азотной кислоте с концентрацией 250-300 г/л в течение 0,25-1 мин.

4. Промывку в деионизованной воде.

5. Терморихтовку (отжиг) в азотной атмосфере при Т=300°С.

Анодирование производится в электролите следующего состава: ангидрид хромовый (ГОСТ 2548-69) - 30-40 г/л; кислота борная (ГОСТ 9656-61) - 1-2 г/л; время выдержки 30-60 мин; температура электролита 35°С.

На поверхность подают напряжение, которое в течение 5 мин доводят до рабочего - 40 В, при этом плотность анодного тока составляет 1-2 А/дм2. Далее производят уплотнение пленки в дистиллированной воде при температуре 90-100°С в течение 20-30 мин.

Это позволяет получать большие толщины окисла (30-60 мкм), что необходимо для обеспечения электрической изоляции тензорезистора от поверхности металла, уменьшить число дефектов в виде «черных точек» и предотвратить образование трещин при нагреве или охлаждении, вызванное большой разницей в коэффициентах термического расширения сплава алюминия и пленки окиси алюминия Al2O3. Благодаря тому, что для пленок, анодированных в хромовом электролите, по сравнению, например, с сернокислотным электролитом характерно наличие микропор диаметром в 8 раз большим (100 нм), происходит демпфирование напряжений, предохраняющее полученные пленки от растрескивания. Другой особенностью «хромового» Al2O3 является то, что при росте его пленки не происходит развитие дефектов, вызванных наличием интерметаллических соединений. Плотность пор, полученных анодированных пленок, составила 107-108 см-2, что позволяет выдерживать температуру нагрева 300-350°С. Кроме того, полученная пленка Al2O3 имеет высокую прочность (600-700 кг/мм), большое удельное сопротивление (105-1010 Ом/□), напряжение пробоя изоляции >1500 В, что говорит о хороших изоляционных свойствах.

После проведения процессов анодного окисления для удаления влаги и остатков электролита из анодных пленок образец из алюминиевого сплава АМГ-3 подвергают отжигу в азотной атмосфере.

Затем на поверхность алюминиевого сплава АМГ-3 с пленкой анодного окисла напыляют магнетронным методом в вакууме на установке «Оратория-5» слой окисла SiO2 из кварцевого стекла марки КB ГОСТ 15130-69, или на этой же установке в атмосфере кислорода распылением танталовой мишени слой окисла Ta2O5. Слой того или другого окисла несколько сглаживает шероховатость поверхности, но полностью ее не устраняет. Для устранения шероховатости и неравномерности толщины окисного слоя производят полировку его поверхности. При этом сверху снимают половину его толщины и получают гладкую стекловидную полированную поверхность. Обеспечение 14-го класса чистоты поверхности, покрытой слоями SiO2 или Ta2O5, достигают полировкой на станке СДП-100 при скорости полировальников 80 об/мин в течение 30 мин. Усилие прижима 104 Па, полировальная жидкость аэросил А - 380.

Поверхность с таким классом чистоты обработки позволяет методом тонкопленочной технологии сформировать на ней тензорезисторы из нихрома с удельным сопротивлением 2-5 Ом/□ и технологической точностью номинальных значений ±10%. Осаждение нихрома на поверхность осуществляли термическим испарением из тигля в установке УВН-71-П3. Контроль удельного поверхностного сопротивления пленки нихрома осуществляют по времени осаждения и по свидетелю из расчета последующего увеличения значения удельного поверхностного сопротивления в процессе дальнейших термообработок. Для повышения процента выхода годных и стабилизации параметров резистивных элементов используют терморегулирующий отжиг, состоящий из двух стадий. Сначала элементы отжигают в вакууме в течение 30-40 мин, затем - на воздухе в течение 2-3 часов. Далее формируют конфигурацию меандровых резисторов травлением резистивного слоя по фоторезистивной маске раствором на основе водного раствора фтористого натрия и азотной кислоты. После этого производят очистку в перекисно-аммиачном растворе, отмывку в диметилформамиде и деионизованной воде, сушку, а затем напыление в вакууме на установке магнетронного распыления «Оратория-5» слоев алюминия и меди. В дальнейшем методом фотолитографии с использованием травителей (ортофосфорной кислоты для алюминия и хлорного железа для меди) путем последовательного стравливания этих слоев формируют контактные площадки для меандров из нихрома. Таким образом, на поверхности получают тензорезисторы меандрового типа с контактными площадками, которые затем облуживают мягким припоем и припаивают к ним проводники для дальнейшего соединения их в мостовую схему, входящую в состав электрической схемы. На установке «Оратория 5» наносят защитный слой окисла SiO2.

Пример 2. Поверхность из нержавеющей стали марки 30:ХГСА, 1Х18Н9Т или из любого другого сплава железа с хромом (феррохрома) с содержанием хрома до 30%. Шлифуют, обрабатывают в среде влажного водорода при температуре ниже точки росы в течение 10 мин, при этом на поверхности образуется изоляционный слой из окислов, состоящий преимущественно из окиси хрома (Cr2O3). На полученную окисную пленку напыляют слой SiO2 или Ta2O5, подполировывают его до половины толщины, после чего методами напыления в вакууме и фотолитографии формируют тензорезисторы аналогично тому, как это описано в примере 1.

Пример 3. Поверхность из титанового сплава марки ВТ20 шлифуют и проводят процесс альфирования титанового образца, т.е. оксидирования в условиях особого псевдоожиженного состояния подогретого песка, которое достигается принудительной подачей сжатого воздуха. Оксидирование в кипящем слое проводят на специальной установке, состоящей из шахтной нагревательной печи, реактора из нержавеющей стали и приборов контроля по режиму в течение 5 часов. При этом происходит насыщение поверхности кислородом и получается слой окисла титана TiO2. После выполнения оксидирования в кипящем слое сохраняется класс чистоты обработки поверхностей. На образовавшуюся окисную пленку напыляют слой SiO2 или Ta2O5, подполировывают его до половины толщины, после чего формируют тензорезисторы аналогично тому, как описано в примере 1.

Таким образом, как видно из примеров осуществления способов 1, 2, 3, окисление поверхностей различных металлов до формирования слоя окисла толщиной, обеспечивающей надежную электрическую изоляцию, и последующее нанесение на слой окисла SiO2 или Ta2O5 с полировкой позволяют затем методом напыления и фотолитографии сформировать конфигурацию тензорезистора с контактными площадками, приварить к ним токопроводящие проводники и заизолировать готовый тензорезистор от внешней среды слоем SiO2.

Возможность изготавливать тензорезистор на основаниях из металлов различных марок расширяет рабочий диапазон температур, а также область применения.

Предлагаемый способ изготовления тензорезисторов с помощью неорганических многослойных изоляционных покрытий, обладающих хорошей адгезией к металлу до 10-30 кг/см, высокой теплоемкостью и сопротивлением изоляции порядка 15-20 МОм, позволяет использовать его для создания устройств, предназначенных для эксплуатации в условиях длительного воздействия циклической нагрузки, например в бытовых электронных весах.

Многослойная структура изоляционного покрытия, состоящая из слоя окисла материала поверхности металла и последующих слоев окиси кремния (стекла) и окислов металлов, приводит к тому, что в ней слабо выражены релаксационные процессы. Проведенные исследования и измерения показали, что длительные действия знакопеременной деформации в течение 100 часов не приводят к изменению чувствительности тензорезисторов. Формирование методом фотолитографии тензорезисторов из тонких пленок, напыленных на предварительно нанесенные неорганические многослойные изоляционные покрытия, создало возможность выполнять тензорезисторы любой геометрии и с минимальной базой 5 мкм.

По сравнению с традиционными приклеиваемыми фольговыми тензорезисторами при одинаковых значениях номиналов и базы коэффициент чувствительности К у сформированных по разработанной технологии тензорезисторов, представляющий собой отношение относительного изменения сопротивления ΔR/R к относительной деформации ε=ΔS/S в направлении базы измерений, составил 3,5±2%, тогда как у фольговых прикрепленных тензорезисторов значение К равнялось 1,5±2%.

С ростом температуры окружающей среды у наклеенных фольговых тензорезисторов чувствительность существенно изменялась по сравнению с тензорезисторами, изготовленными по разработанной технологии.

Разработанный способ изготовления тензорезисторов на многослойных изоляционных покрытиях позволил осуществлять длительные измерения статических и динамических деформаций и расширить температурный диапазон применения тензорезистора до 600°С.

Исследования методом голографической интерферометрии локальных термодеформаций, обусловленных нагревом тензорезистора и области среды, контактирующей с ним, показали существенное снижение теплового сопротивления в разработанном способе крепления в отличие от традиционного. На фиг.2 представлена фотография установки голографического контроля прогиба поверхности за счет локального нагрева. Металлическая поверхность с тензодатчиком 1 помещается в устройство 2 (фиг.2) для регистрации голограмм. Голограмма 3 (фиг.2) методом двух экспозиций или реального времени фиксирует прогиб поверхности за счет локального нагрева. На фиг.3 представлены типичные интерферограммы, характеризующие термодеформации поверхности за счет нагрева, когда тензорезистор закреплялся на поверхности балки по традиционной технологии методом приклеивания, на фиг.4 интерферограммы характеризуют термодеформации от локального нагрева тензорезистора, изготовленного с помощью разработанного способа. Продемонстрировано явное преимущество по уменьшению фиктивных термодеформаций, влияющих на чувствительность и точность измерения деформаций, обусловленных полезной нагрузкой.

Таким образом, предложенный способ изготовления тензорезисторов для измерения деформаций поверхности, когда металлическая поверхность окисляется до формирования слоя окисла толщиной, обеспечивающей надежную электрическую изоляцию тензорезистора от поверхности металла, затем на полученный слой окисла наносится в вакууме слой SiO2 или Ta2O5, поверхность которого полируется до 14 класса чистоты, после чего на него наносится пленка нихрома с необходимым удельным сопротивлением посредством термического испарения нихрома из тигля в вакууме и далее напыляются в вакууме слои алюминия и меди, из которых фотолитографией изготавливаются контактные площадки и привариваются к ним токоподводящие проводники с последующим изолированием сверху слоем SiO2, обеспечил возможность изготовления тензорезисторов по тонкопленочной технологии с требуемым размером элемента, монолитно связанных с поверхностью объекта, хороший теплоотвод от тензорезистора, исключил растрескивание и откалывание керамики, устранил проникновение растворов и влаги в поры, исключил утечки тока и короткое замыкание между элементами тензорезистора, уменьшил погрешность измерения деформаций поверхности образца, повысил чувствительность тензорезистора, существенно улучшил термостойкость полученной многослойной структуры, т.е. обеспечил высокие значения метрологических параметров.

Все это в совокупности упростило процесс изготовления тензорезисторов, уменьшило трудоемкость технологических операций, когда требуется достижение их высоких метрологических параметров.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕНЗОПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ | 2005 |

|

RU2293955C1 |

| ВСТРАИВАЕМАЯ С СБИС ТЕХНОЛОГИИ КМОП/КНИ ПАМЯТЬ "MRAM" И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2532589C2 |

| ПРЕОБРАЗОВАТЕЛЬ ДЕФОРМАЦИИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2077024C1 |

| ПОЛУПРОВОДНИКОВЫЙ ПРЕОБРАЗОВАТЕЛЬ ДЕФОРМАЦИИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2200300C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОСХЕМ | 2008 |

|

RU2384027C2 |

| Способ изготовления тензометрического чувствительного элемента | 1982 |

|

SU1060933A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДАТЧИКА ДАВЛЕНИЯ ПОВЫШЕННОЙ СТАБИЛЬНОСТИ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2014 |

|

RU2572527C1 |

| ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1987 |

|

RU2028586C1 |

| ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1990 |

|

SU1771272A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕНЗОРЕЗИСТОРНОГО ДАТЧИКА ДАВЛЕНИЯ НА ОСНОВЕ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2013 |

|

RU2545314C1 |

Изобретение относится к измерительной технике и может быть использовано в экспериментальной механике для точного измерения веса, вибраций, сил. Технический результат: упрощение процесса изготовления, уменьшение трудоемкости технологических операций. Сущность: металлическую поверхность, например алюминиевую, окисляют методом глубокого пористого анодирования до формирования пленки окисла толщиной, обеспечивающей надежную электрическую изоляцию тензорезистора от поверхности металла. Упрочняют пленку окисла обжигом в азотной атмосфере. Наносят в вакууме слой SiO2 или Ta2O5, полируют его до 14 класса чистоты. Наносят на него слой нихрома с необходимым удельным сопротивлением посредством термического испарения нихрома из тигля в вакууме. Изготавливают по тонкопленочной фотолитографии рисунок тензорезистора. Затем напыляют в вакууме слои алюминия и меди, методом фотолитографии формируют контактные площадки и приваривают к ним токопроводящие проводники. Готовый тензорезистор изолируют сверху слоем SiO2. 4 ил.

Способ изготовления тензорезисторов для измерения деформации поверхности, заключающийся в формировании на металлической поверхности слоя окисла, на котором формируют рисунок тензорезистора с контактными площадками, отличающийся тем, что металлическую поверхность окисляют до формирования слоя окисла толщиной, обеспечивающей надежную электрическую изоляцию тензорезистора от металлической поверхности, наносят в вакууме слой SiO2 или Та2О5, полируют его до 14 класса чистоты, наносят в вакууме слой нихрома с необходимым удельным сопротивлением посредством термического испарения нихрома из тигля в вакууме, формируют методом фотолитографии конфигурацию резистора, затем напыляют в вакууме слои алюминия и меди и методом фотолитографии формируют контактные площадки, приваривают к ним токопроводящие проводники и готовый тензорезистор изолируют сверху слоем SiO2.

| SU 1398573 A1, 10.04.1996 | |||

| Способ изготовления высокотемпературного тонкопленочного тензорезистора | 1990 |

|

SU1820416A1 |

| Интегральный тензопреобразователь и способ его изготовления | 1991 |

|

SU1827531A1 |

| Способ изготовления тензометрического чувствительного элемента | 1982 |

|

SU1060933A1 |

| МАГНИТНЫЕ МАТЕРИАЛЫ | 2000 |

|

RU2244971C2 |

| JP 2003114153 A, 18.04.2003 | |||

| JP 6137805 A, 20.05.2004. | |||

Авторы

Даты

2010-05-20—Публикация

2008-07-30—Подача