Область техники, к которой относится изобретение

Изобретение относится к области выращивания из расплава поликристаллических слоев кремния, а именно к способам нанесения тонких пленок кремния на подложку для изготовления солнечных элементов.

Уровень техники

В настоящее время в мире все большее внимание уделяется развитию альтернативной энергетики, в том числе солнечной энергетики. Начиная с 2005 года производство фотоэлектрических элементов растет на 30% ежегодно и по прогнозам Fraunghofer Institute солнечная энергетика будет производить более 50% потребляемой электроэнергии в мире. Однако бурный рост производства сдерживается высокой ценой солнечных элементов и, как следствие, высокой стоимостью производимой электроэнергии. Основную долю в себестоимости солнечного элемента составляет сырье. В 90% солнечных элементов на сегодняшний день сырьем является кремний. Длина свободного пробега электрона в кремнии составляет 30-50 мкм, что задает необходимую и достаточную толщину пластин. Солнечный элемент должен содержать токосъемные электроды.

Основным способом производства пластин для солнечной энергетики является способ струнной резки монокристаллов. Недостатками данного способа является больше необходимой толщина пластины, равная 150-250 мкм, потери кремния на пропил, ширина которого составляет 150-200 мкм, и необходимость последующих операций по нанесению электродов.

Из уровня техники (Poortmans J., et al., Thin film solar cells: fabrication, characterization and applications, 2006) известны способы нанесения тонких слоев полупроводников, применяемые в микроэлектронике: химическое осаждения из газовой и жидкой фазы (CVD, PECVD, CSS, LPE, ECR и др.), эпитаксиальные методы нанесения (МВБ) и др. Общим недостатком вышеописанных способов является низкая скорость нанесения 1-3 мкм в минуту, что делает процессы длительными и затратными.

Из уровня техники (Басин А.С., Шишкин А.В. - Получение кремневых пластин для солнечной энергетики. Методы и технологии, 2000) известны способы изготовления кремниевых лент из расплава: вытягивание на затравку (ST, EFG, CAST, IS, D-Web, ESP, ESR), рост клином (HRG, LASS, HCRP); литье на одноразовую подложку (SCIM, S-Web, TSE, SOC, RAD), литье на многоразовую подложку (RAFT, ICC, RCSR, RQ, HSCT, RGS). Общим недостатком указанных методов является противоречие между шириной пластины и толщиной слоя. Чтобы получить пластину шириной 156 мм, что является стандартом для солнечных элементов, слой должен составлять значительную толщину - 150-600 мкм, что больше необходимых 30-50 мкм. Данные методы также требуют необходимости последующих операций по нанесению электродов.

Из уровня техники (патенты US 4,323,419 публ. 6 апр. 1982, US 4,478,880 публ. 23 окт. 1984, US 4,523,966 публ. 18 июня 1985, WO 2008/090864 публ. 31.07.2008) известны способы изготовления кремниевых лент с помощью роликового механизма. Недостатками данных способов являются термические напряжения (хрупкость) вследствие быстрого охлаждения пластины, чтобы ее можно было вытягивать, значительная толщина и необходимость последующих операций по нанесению электродов при изготовлении солнечных элементов, что ведет к увеличению затрат на изготовление солнечного элемента.

Из уровня техники (патент RU 2332530 публ. 27.08.2008) известны способы выращивания поликристаллических слоев кремния на подложке с помощью капиллярного питателя (прототип). Недостатком данных методов является толщина наносимых слоев 180-250 мкм, что больше требуемых 30-50 мкм и ведет к увеличению затрат на изготовление солнечного элемента.

Сведения, раскрывающие сущность изобретения

Задача, на решение которой направлено заявляемое изобретение, состоит в оптимизации способа выращивания поликристаллических слоев кремния на подложке, являющейся электродом.

Технический результат, достигаемый при реализации заявляемого изобретения, заключается в поликристаллических слоях кремния толщиной, близкой к длине свободного пробега электрона в кристалле кремния, что составляет 30-50 мкм, при ширине, равной ширине стандартной солнечной пластины, что составляет 156 мм, и скорости не менее 5 см в минуту на подложку, которая является электродом солнечного элемента.

Вышеизложенное техническое решение позволяет значительно снизить расход кремния, количество операций при изготовлении и, в конечном счете, себестоимость солнечного элемента при сохранении его функциональных характеристик.

Поставленный технический результат достигается устройством для выращивания поликристаллических слоев кремния, включающем тигель для расплава кремния, подложку из графитовой фольги и капиллярный питатель, отличающимся тем, что подложка является электродом солнечного фотоэлемента, а капиллярный питатель снабжен, по меньшей мере, одним вращающимся роликом, соприкасающимся с расплавом кремния в тигле.

Кроме того, в частном случае реализации изобретения, ролик выполнен с текстурированной поверхностью, например, для создания микрорельефа, улучшающего поглощение солнечного элемента; создания ребер жесткости; создания канавок для последующего нанесения контактов; элементов крепления и т.д.

Поставленный технический результат достигается способом выращивания поликристаллических слоев кремния из расплава в тигле на подложке из графитовой фольги с использованием капиллярного питателя, отличающегося тем, что подложка является электродом солнечного фотоэлемента, а выращивание слоев осуществляют путем нанесения расплава кремния на подложку капиллярным питателем, снабженным, по меньшей мере, одним вращающимся роликом, соприкасающимся с расплавом в тигле, путем перемещения ролика относительно подложки или подложки относительно ролика.

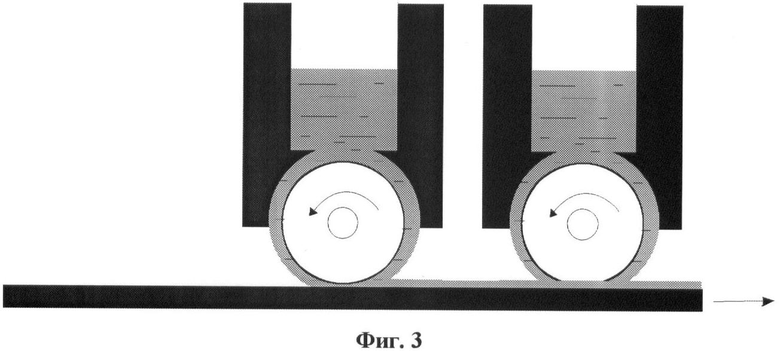

- Кроме того, в частном случае реализации изобретения ролик располагают над подложкой и/или под подложкой.

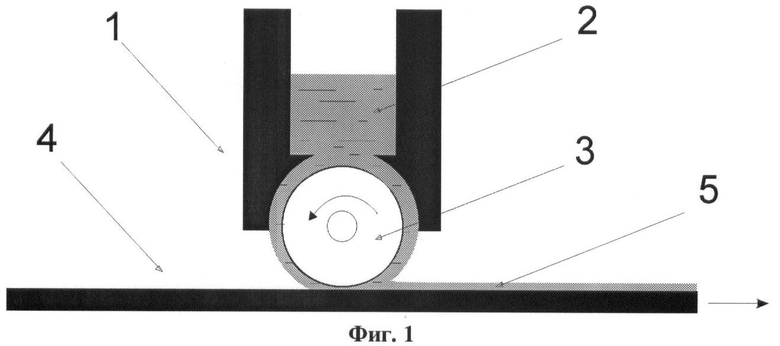

- Кроме того, в частном случае реализации изобретения роликом наносят на подложку одновременно несколько веществ, например для легирования.

- Кроме того, в частном случае реализации изобретения ролик и подложка расположены по отношению друг к другу таким образом, чтобы обеспечивать нанесение полупроводников в горизонтальной или вертикальной плоскости.

Краткое описание чертежей

Вышеуказанные и иные признаки и преимущества настоящего изобретения раскрыты в нижеследующем описании предпочтительных вариантов его осуществления, приводимых со ссылками на чертежи, на которых:

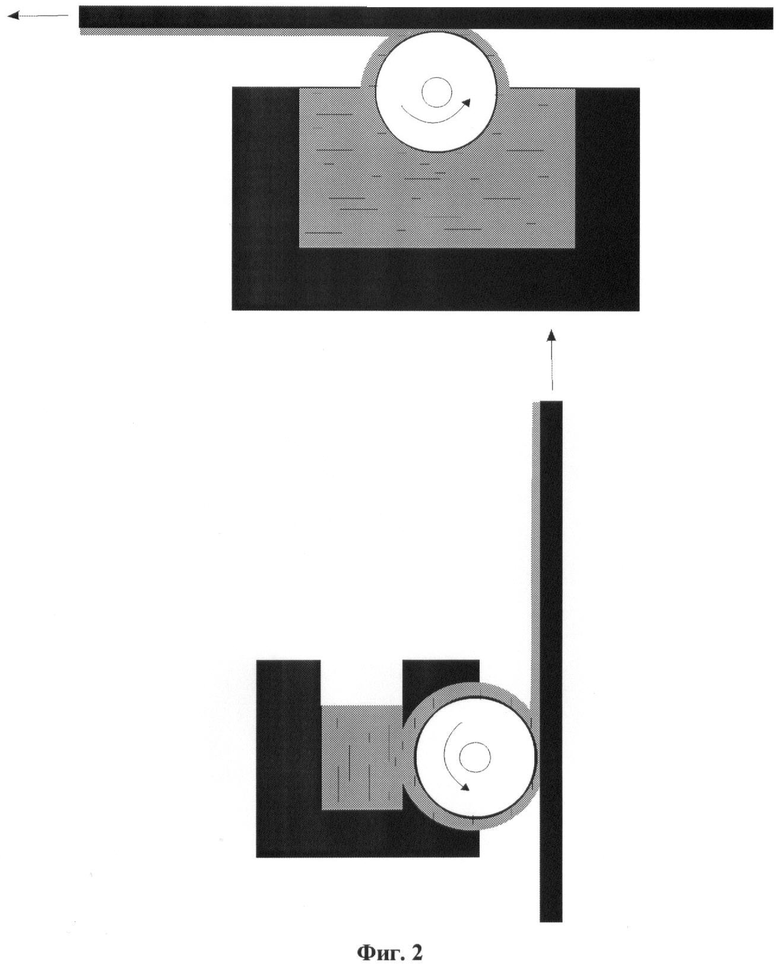

Фиг.1 - Схематическое изображение устройства для нанесения тонких слоев кремния.

Фиг.2 - Схематическое изображение вариантов компоновки элементов устройства тигель-ролик-подложка.

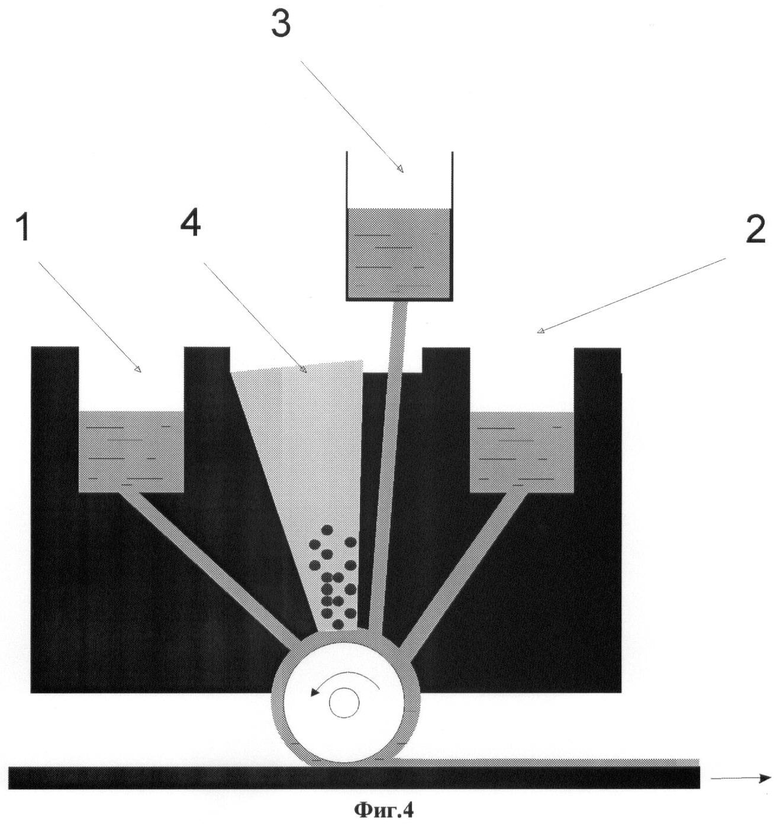

Фиг.3 - Схематическое изображение устройства одновременного нанесения нескольких слоев кремния.

Фиг.4 - Схематическое изображение устройства для одновременного нанесения нескольких веществ.

Осуществление изобретения

Как показано на фиг.1, устройство состоит из графитового тигля 1, который содержит расплав кремния 2, графитового ролика 3, подложки из графитовой фольги, являющейся электродом фотоэлемента, 4 и слоя кремния на подложке 5. Вращающийся ролик, соприкасаясь с расплавом кремния, захватывает его из тигля, подложка, перемещаясь под роликом, соприкасается с роликом, на поверхность подложки наносится слой кремния, толщина которого может регулироваться силой прижима ролика к подложке. Также возможно нанесение кремния путем перемещения ролика относительно подложки.

Такой способ нанесения обеспечивает однородность, заданную толщину и ширину наносимого слоя, легко механизируется и автоматизируется.

Как показано на фиг.2, ролик может быть расположен сбоку и над тиглем, содержащим расплав кремния.

Как показано на фиг.3, устройство может содержать несколько роликов для нанесения нескольких слоев кремния.

Как показано на фиг.4, на ролик может одновременно наноситься несколько веществ, например кремний, содержащий легирующие добавки Р, В и др. Для этого устройство содержит один или несколько тиглей 1, 2, один или несколько резервуаров для жидких веществ 3, соединенных с роликом трубопроводом, одно или несколько устройство для подачи порошка 4 на ролик.

Таким образом, вышеизложенное техническое решение позволяет снизить толщину кремния до 30-50 мкм, при ширине равной ширине стандартной солнечной пластины, что составляет 156 мм, и увеличить скорость нанесения до 5 см в минуту и более на подложку, которая является электродом солнечного элемента.

Примером реализации изобретения служит следующая последовательность действий. В тигель насыпают гранулированный кремний. Подложку приводят в контакт с роликом. Тигель нагревают до температуры 1450°С и включают механизм, осуществляющий перемещение подложки. Тем самым обеспечивается вращение ролика, сопровождающееся переносом тонкого слоя расплава кремния из полости тигля на поверхность подложки. После выработки кремния, находящегося в питателе, выключают нагрев. После заполнения тигля новой порцией кремния устройство готово к повторному использованию. В процессе нанесения достигается высокая однородность наносимого слоя (отклонение толщины не более 8%), малая толщина наносимого слоя - 30-50 микрон, при сохранении достаточно крупного размера зерен от 5 до 80 мм.

Таким образом, вышеизложенное техническое решение позволяет значительно снизить расход кремния за счет меньшей толщины слоев и потерь при нанесении, уменьшить количество операций при изготовлении за счет удаления операции нанесения электрода и в конечном счете снизить себестоимость солнечного элемента при сохранении его функциональных характеристик.

Изобретение относится к области выращивания из расплава поликристаллических слоев кремния, а именно к способам нанесения тонких пленок кремния на подложку для изготовления солнечных элементов. Устройство для выращивания поликристаллических слоев 5 кремния включает тигель 1 для расплава 2 кремния, подложку 4 из графитовой фольги, являющуюся электродом солнечного фотоэлемента, и капиллярный питатель, снабженный, по меньшей мере, одним вращающимся роликом 3, соприкасающимся с расплавом 2 кремния в тигле 1. Ролик может быть выполнен с текстурированной поверхностью. В процессе выращивания осуществляют перемещение ролика относительно подложки или подложки относительно ролика, ролик располагают над подложкой и/или под подложкой, роликом на подложку одновременно наносят несколько легирующих веществ, ролик и подложку располагают по отношению друг к другу таким образом, чтобы обеспечить нанесение кремния в горизонтальной или вертикальной плоскости. Изобретение позволяет снизить расход кремния за счет меньшей толщины слоев кремния (30-50 мкм) при ширине, равной ширине стандартной солнечной пластины, составляющей 156 мм, увеличить скорость нанесения до 5 см в минуту и более, уменьшить количество операций при изготовлении за счет удаления операции нанесения электрода и, в конечном счете, снизить себестоимость солнечного элемента при сохранении его функциональных характеристик. 2 н. и 4 з.п. ф-лы, 4 ил.

1. Устройство для выращивания поликристаллических слоев кремния, включающее тигель для расплава кремния, подложку из графитовой фольги и капиллярный питатель, отличающееся тем, что подложка является электродом солнечного фотоэлемента, а капиллярный питатель снабжен, по меньшей мере, одним вращающимся роликом, соприкасающимся с расплавом кремния в тигле.

2. Устройство по п.1, отличающееся тем, что ролик выполнен с текстурированной поверхностью.

3. Способ выращивания поликристаллических слоев кремния из расплава в тигле на подложку из графитовой фольги с использованием капиллярного питателя, отличающийся тем, что подложка является электродом солнечного фотоэлемента, а выращивание слоев осуществляют путем нанесения расплава кремния на подложку капиллярным питателем, снабженным, по меньшей мере, одним вращающимся роликом, соприкасающимся с расплавом в тигле, путем перемещения ролика относительно подложки или подложки относительно ролика.

4. Способ по п.3, отличающийся тем, что ролик располагают над подложкой и/или под подложкой.

5. Способ по п.3, отличающийся тем, что роликом на подложку одновременно наносят несколько легирующих веществ.

6. Способ по п.3, отличающийся тем, что ролик и подложку располагают по отношению друг к другу таким образом, чтобы обеспечить нанесение кремния в горизонтальной или вертикальной плоскости.

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ВЫРАЩИВАНИЯ ОРИЕНТИРОВАННЫХ СЛОЕВ КРЕМНИЯ НА УГЛЕРОДНОЙ ТКАНИ | 2004 |

|

RU2264483C1 |

| US 4357201 A1, 02.11.1982 | |||

| Устройство для нанесения слоя на изделие | 1990 |

|

SU1818238A1 |

Авторы

Даты

2010-05-27—Публикация

2008-09-15—Подача