Изобретение касается уплотнения цапфы для подшипника валка, причем уплотнение цапфы содержит:

- кольцеобразный уплотнительный корпус, который своей опорной поверхностью, выполненной коаксиально относительно оси валка без возможности проворачивания, соединен с цапфой валка и выполнен, по меньшей мере, с двумя направленными от оси валка, находящимися на расстоянии друг от друга перемычками, которые непосредственно или опосредованно находятся в контакте с кольцевым буртиком подшипника валка;

- армирующий элемент для усиления уплотнительного корпуса.

Уплотнения цапф подобного рода используются, предпочтительным образом, для герметизации подшипников цапфы валков на прокатных станах; они предназначены для предотвращения утечки масла из подшипников и проникновения в подшипник инородных тел, например, хладагента или прокатной окалины. Высокая частота вращения валков в прокатном стане влечет за собой соответствующую нагрузку на подшипники и на уплотнительные приспособления, вызванную возникающими центробежными силами. Для того чтобы противостоять воздействию центробежных сил, уплотнительные корпуса усиливают армирующим элементом. Армирующий элемент укладывают в уплотнительном корпусе или снаружи между располагающимися на расстоянии друг от друга перемычками. Уплотнения цапфы в разных вариантах исполнения известны в соответствии с формами исполнения согласно фигурам 1а-1е.

Из ЕР 1625897 В1 известно уплотнение для суживающейся зоны цапфы валка клети прокатного стана. Уплотнение имеет гибкий уплотнительный корпус круглого сечения с центральной осью и, по меньшей мере, с одним фланцем, который проходит радиально наружу и который через соединительный мостик соединен с проходящей под углом губкой, имеющей первую и вторую стороны, которые сходятся. Соединительный мостик имеет уменьшенную толщину по сравнению с толщиной фланца и губки. Сходящиеся первая и вторая стороны губки ведут к увеличенному краю, а губка содержит первую и вторую наружные поверхности, которые сходятся на наружной кромке, проходящей в базовой плоскости параллельно центральной оси А.

Из DE 3601238 С2 известно уплотнительное приспособление для подшипников валков, у которого цапфа валка между торцевой поверхностью валка и цапфой подшипника имеет конический участок, на который можно насаживать кольцеобразный, гибкий уплотнительный корпус, который на стороне кольца, обращенной к торцевой стороне валка, имеет проходящее в осевом направлении кольцеобразное уплотнительное ребро, причем при насаживании уплотнительного корпуса на конический участок цапфы валка, вследствие возникающего при этом радиального давления при приложении изгибающего момента кольцеобразная уплотняющая губка натягивается, занимая положение, имеющее наклон в осевом направлении и прилегающее к наружной поверхности конического участка цапфы валка. Уплотнительный корпус имеет на своей внутренней кольцеобразной поверхности, которая обращена к наружной поверхности конического участка цапфы валка, кольцевые буртики, смещенные параллельно оси относительно кольцеобразной уплотняющей губки, которые под воздействием на уплотнительный корпус осевого давления создают изгибающий момент, действующий в противоположном направлении по сравнению с изгибающим моментом, который приложен к кольцеобразной уплотняющей губке.

Уплотнения цапфы с двумя перемычками, которые выполнены с уплотняющими губками, и с армирующим элементом, поддерживающим уплотнительный корпус, известны из DE 3721265 А1, ЕР 1430962 А1, ЕР 1442804 В1, ЕР 1447149 А2, WO 2005/037455 A1 и US 4099731.

У известных уплотнительных приспособлений были установлены следующие недостатки:

• Насаженный снаружи бандаж (= армирующий элемент), выполненный из стали, должен иметь с обеих сторон зазор по отношению к перемычкам, которые несут уплотняющие губки.

• Вследствие конического выполнения цапфы валка уплотнительный корпус в процессе насаживания и позже, во время эксплуатации, подвергается различной нагрузке в радиальном направлении из-за возникающих неодинаковых по величине центробежных сил, вызванных неравномерным распределением масс в осевом направлении.

• В процессе насаживания на цапфу валка бандаж сползает в одну сторону, так что в результате этого перемычки устанавливаются косо. А потому воспроизводимая характеристика уплотнения не обеспечивается.

• Маслоразбрызгивающая губка на расположенной со стороны масла уплотняющей губке может изгибаться настолько, что это приведет к контактам с рабочим диаметром уплотняющей губки, расположенной со стороны масла.

• Бандаж, который удерживается за счет точечной и стыковой сварки, в месте сварки может разорваться. Вследствие этого тонкая стальная лента действует в таком случае как нож и при вращении валка разрезает резиновое уплотнение (полный выход из строя).

• Вследствие характерной для новых прокатных станов тенденции, состоящей в том, что в случае износа опорных валков их дополнительная шлифовка проводится в подушках прокатных клетей, есть возможность проведения регулярного контроля уплотнений цапф только при снятии подушек с цапф валков. Однако как раз этого и следует избегать. Благодаря этому уплотнения цапф должны надежно работать в течение более длительного срока.

• Бандаж в устройствах согласно уровню техники сползает. Втулка цапфы давит на резину, резина вспучивается; губка не имеет хорошего прилегания.

• Проблема уплотнения: срок службы, старение, как следствие термической нагрузки (теплота трения), уплотнение становится жестким и растрескивается.

Поэтому в основу изобретения положена задача предложить уплотнение цапфы, которое лишено названных выше недостатков.

В соответствии с изобретением эта задача решается с помощью уплотнения цапфы для подшипника валка, причем уплотнение цапфы содержит:

- кольцевой уплотнительный корпус, который своей поверхностью, ориентированной коаксиально оси валка, без возможности проворачивания соединен с цапфой валка и выполнен, по меньшей мере, с двумя направленными от оси валка и находящимися на расстоянии друг от друга перемычками, которые непосредственно или опосредованно находятся в контакте с кольцевым буртиком подшипника валка,

- армирующий элемент для усиления уплотнительного корпуса, причем армирующий элемент имеет ширину, которая больше, чем расстояние между наружными сторонами обеих перемычек.

С помощью заделанного в уплотнительный корпус армирующего элемента, осевая протяженность которого больше, чем расстояние между наружными сторонами перемычек, достигается положение, когда при натягивании/насаживании уплотнения цапфы и при его вращении во время вальцевания на цапфе валка на перемычки не действует опрокидывающий момент. Таким образом, имеет место максимально возможное устранение взаимосвязи между имеющей перемычки областью уплотнения цапфы (направленной от оси валка) и областью уплотнения цапфы, расположенной между армирующим элементом и опорной поверхностью (обращенной к оси валка).

В усовершенствованном варианте этой конструкции предлагается, чтобы каждая из опорных поверхностей, которые находятся в контакте с цапфой валка, была конструктивно выполнена симметрично по отношению к радиальным средним плоскостям перемычек, а опорные поверхности, выполненные соответственно независимо друг от друга, имели бы такую форму выполнения, что радиальная запрессовка кольцевого уплотнительного корпуса осуществляется таким образом, что предварительное напряжение перемычек и их продолжения, уплотняющих губок, является одинаковым по отношению к кольцевому буртику. В частности, на перемычки и уплотняющие губки, имеющие привязку к кольцевому буртику, не переносятся нежелательные опрокидывающие моменты.

Прилегающие к цапфе валка опорные поверхности уплотнительного корпуса незначительно вытесняются. Однако вытесненный материал уплотнительного корпуса вытесняется вдоль армирующего элемента, по меньшей мере, частично в полое пространство, так что на перемычки не воздействуют ни усилия, ни моменты. Таким образом, полое пространство служит в качестве не обладающего силой улавливающего пространства для вытесненного материала. Вытесняемый материал уплотнительного корпуса находится при этом, если смотреть в радиальном направлении, на стороне, обращенной к цапфе валка, т.е. на стороне армирующего элемента, противолежащей перемычкам. Опорные поверхности, находящиеся в контакте с цапфой валка, выполнены соответственно симметрично по отношению к радиальным средним плоскостям перемычек. Благодаря такому конструктивному выполнению поверхностей достигается эффект, когда усилия, действующие на армирующий элемент радиально наружу, если смотреть по ширине армирующего элемента, являются равновеликими. Полое пространство находится между обеими поверхностями и выполнено таким образом, что вытесняемому материалу не противодействует никакое сопротивление. Полое пространство в поперечном сечении имеет, например, форму прямоугольного треугольника, один катет которого ориентирован параллельно оси валка.

В качестве варианта выполнения предлагается, чтобы с увеличивающимся осевым расстоянием от валка армирующий элемент (51) и/или находящийся соответственно между армирующим элементом (51) и опорной поверхностью (53-1, 53-2) материал уплотнительного корпуса (50) обладали бы увеличивающейся жесткостью. Результат заключается в том, что улавливаются, соответственно, компенсируются неравные радиальные центробежные силы, возникновение которых обусловлено неравномерным в осевом направлении распределением массы уплотнительного корпуса на конической цапфе валка в разных позициях оси. Это опять же, предпочтительным образом, имеет следствием тот факт, что на перемычки не переносятся никакие силы или моменты, или, по меньшей мере, никакие несимметричные силы или моменты, в результате чего обеспечивается равная в части величины деформация уплотняющих губок перемычек по отношению к кольцевому буртику.

Кроме того, другое упрощение достигается также за счет того, что армирующий элемент изготавливается из стали, стальной ткани, полимерной ткани, кевларовой ткани, арамидного или карбонового волокна. Благодаря использованию тканей или волокон можно упростить изготовление армирующего элемента, который будет обладать разной жесткостью, если, например, сформировать одну область армирующего элемента из пяти слоев, а другую область из восьми слоев.

Для усиления краев армирующего элемента можно предусмотреть его выполнение с радиальными угловыми сгибами, которые направлены к оси валка или против оси валка. Поперечное сечение армирующего элемента выполнено s-образно или u-образно. Стороны угла u-образного армирующего элемента обращены к оси валка или от нее.

Другие варианты осуществления устройства вытекают из соответствующих зависимых пунктов формулы изобретения.

Пример осуществления изобретения более подробно описан на основании очень схематичного чертежа. На нем изображено:

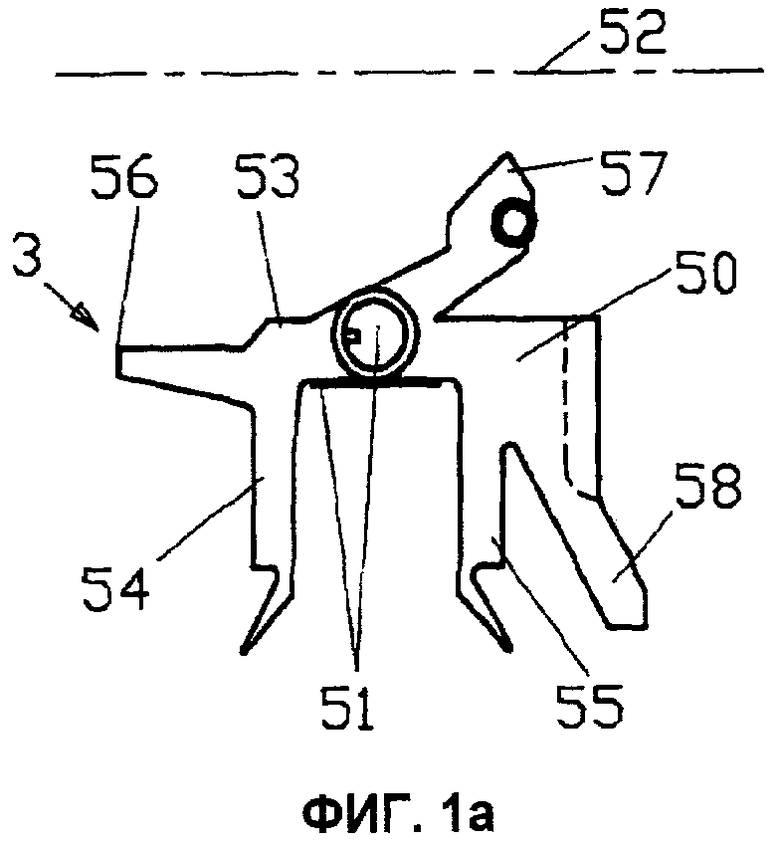

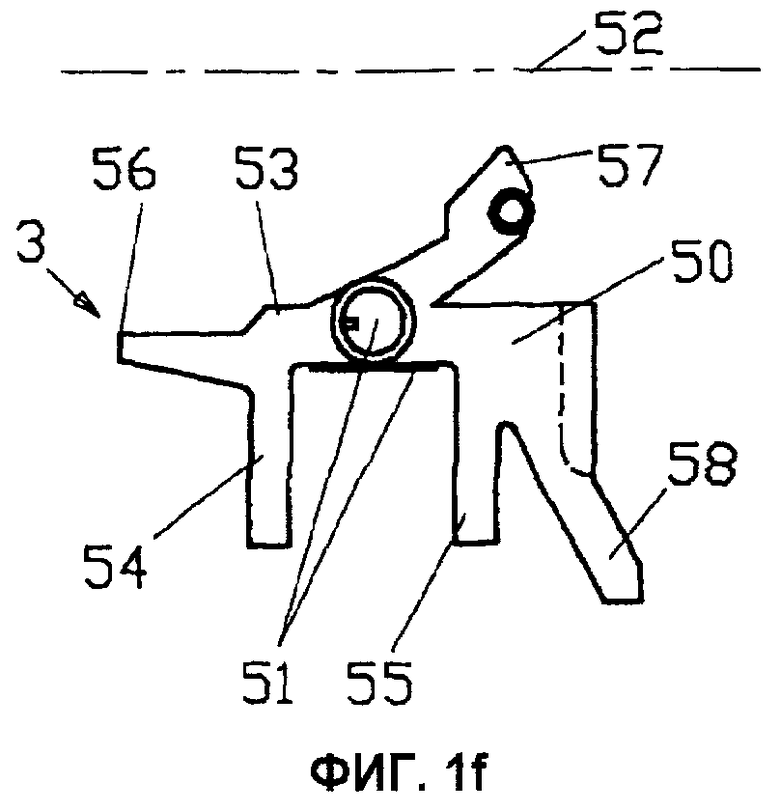

фиг. 1а-1f в поперечном сечении известные уплотнительные приспособления;

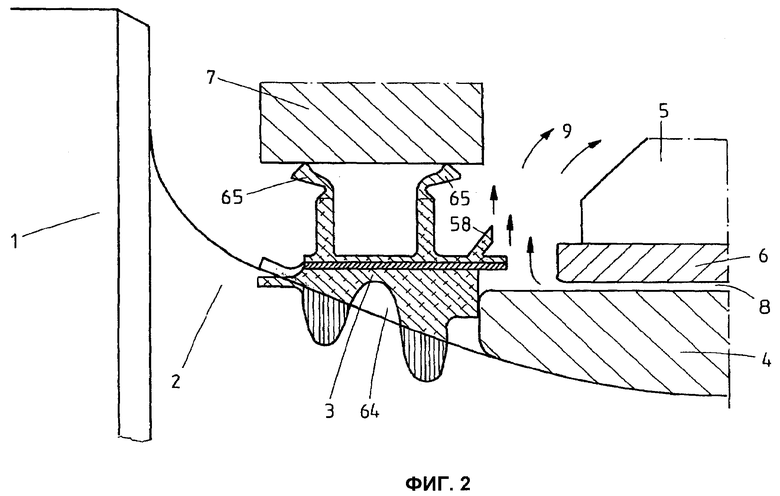

фиг.2 в частично разрезанном виде сбоку уплотнительное приспособление, содержащее уплотнительный корпус и армирующий элемент, являющийся опорой для уплотнительного корпуса;

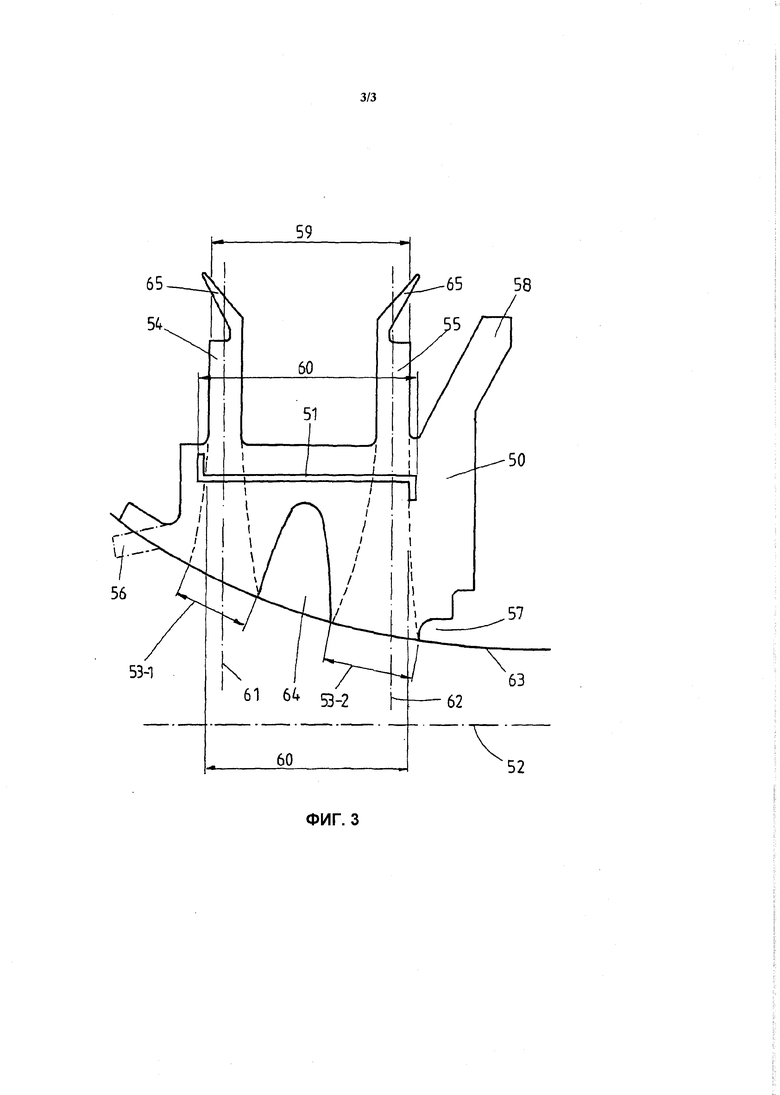

фиг.3 в поперечном сечении форма выполнения уплотнительного приспособления в соответствии с изобретением.

На фиг. 1а-1f представлены известные уплотнения 3 цапфы, которые содержат уплотнительный корпус 50 с армирующим элементом 51. С помощью штрихпунктирной линии представлено положение оси 52 валка. Точное расположение уплотнения цапфы, валка и т.д. можно взять из фиг.2. Уплотнительный корпус 50 имеет опорную поверхность 53, направленную по оси 52 валка, и, по меньшей мере, две перемычки 54, 55, обращенные радиально от оси 52 валка.

На фиг.1а изображен уплотнительный корпус 50 с заделанным армирующим элементом 51 в форме проволочного каната/спиральной пружины и с расположенным между перемычками 54, 55 армирующим элементом 51 в форме металлической ленты. Опорная поверхность 53 проходит от левого конца 56 к правому концу 57 и имеет контур, который в разных местах в заделанном состоянии прилегает к цапфе валка (не показано). Левый конец 56 и правый конец 57 имеют также разные контуры, показано усиление правого конца 57 в форме дополнительного армирующего элемента. Далее, справа от перемычки 55 находится центробежная губка 58, которая отводит масло, выходящее из зазора между втулкой цапфы и втулкой 6 подшипника (см. фиг.2).

На перемычках 54, 55 выполнены уплотняющие губки, которые на фиг.1b имеют разную форму. Показанный здесь уплотнительный корпус 50 не имеет заделанного армирующего элемента, а имеет только один армирующий элемент 51, расположенный между перемычками 54, 55.

Фиг.1c показывает уплотнение 3 цапфы таким, как оно изображено на фиг.1b, перемычки 54, 55 оснащены выполненными симметрично уплотняющими губками.

Фиг.1d показывает форму выполнения уплотнения 3 цапфы согласно фиг.1b с армирующими элементами 51 по фиг.1а.

Фиг.1e показывает исполнение по фиг.1а, причем перемычка 54 изменена.

Фиг.1f показывает исполнение уплотнения 3 цапфы, у которого перемычки 54, 55 не имеют уплотняющих губок.

На фиг.2 в частично разрезанном виде сбоку представлен валок 1 с цапфой 2 валка. На цапфу 2 валка с помощью втулки 4 цапфы, которая без возможности проворачивания установлена на цапфе 2 валка, насажено уплотнение 3 цапфы. Втулка 4 цапфы удерживает кольцевое уплотнение 3 цапфы в позиции. Цапфа 2 валка с насаженной без возможности проворачивания втулкой 4 цапфы размещена в корпусе 5 подшипника с втулкой 6 подшипника. Между вращающейся втулкой 4 цапфы и неподвижной втулкой 6 подшипника имеется зазор 8, через который подается смазочное средство, которое удаляется из этой зоны подшипника через сливное пространство 9. Для отвода масла в определенном направлении на уплотнении 3 цапфы выполнена центробежная губка 58.

На фиг.3 в поперечном сечении представлена форма выполнения уплотнительного приспособления согласно изобретению. Армирующий элемент 51 по своей ширине 60 больше, чем расстояние 59 между наружными сторонами перемычек 54 и 55. Уплотняющая губка 56 уплотнительного корпуса 50 выполнена настолько эластичной, что ее можно без приложения больших усилий перевести из исходного положения (показано пунктирной линией) в установочное положение. Уплотняющая губка 57 уплотнительного корпуса 50 может быть, например, выполнена так, как это известно из фиг. 1а-1f. Опорные поверхности 53-1 и 53-2 кольцевого уплотнительного корпуса 50 отделены друг от друга окружной полостью 64 и соответственно могут выполняться независимо друг от друга. При этом усилия прижатия для располагающихся сверху перемычек 54 и 55 с соответствующими уплотняющими губками 65 регулируются таким образом, что обе уплотняющие губки 65 соответственно имеют одинаковое усилие предварительного натяга по отношению к кольцевому буртику 7, находящемуся на подшипнике (см. фиг.2). Опорные поверхности 53-1 и 53-2 размещены соответственно симметрично по отношению к соответствующей средней оси 61 или 62 перемычек 54 или 55.

С увеличением осевого расстояния от валка армирующий элемент 51 и/или соответственно находящийся между армирующим элементом 51 и опорной поверхностью 53-1, 53-2 материал уплотнительного корпуса (50) может иметь увеличивающуюся жесткость. Этого можно достичь, например, путем использования материалов с различными модулями упругости.

Список ссылочных позиций

1. валок

2. цапфа валка

3. уплотнение цапфы

4. втулка цапфы

5. корпус подшипника

6. втулка подшипника

7. кольцевой буртик

8. зазор

9. сливное пространство

50. уплотнительный корпус

51. армирующий элемент

52 ось валка

53. опорная поверхность

54. перемычка

55. перемычка

56. уплотняющая губка

57. уплотняющая губка

58. центробежная губка

59. расстояние

60. ширина

61. средняя ось

62. средняя ось

63. контур

64. полое пространство

65. уплотняющие губки

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАЩИТНОЕ КОЛЬЦО, УПЛОТНИТЕЛЬНАЯ СИСТЕМА И ГАРНИТУРА КРЕСТОВИНЫ С ЦАПФАМИ | 2016 |

|

RU2673276C1 |

| УПЛОТНИТЕЛЬНАЯ МАНЖЕТА ТОРЦОВОГО ТИПА | 1999 |

|

RU2148197C1 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ОПОРЫ ПРОКАТНОГО ВАЛКА | 1999 |

|

RU2147948C1 |

| Устройство уплотнения вала | 1987 |

|

SU1676459A3 |

| УСТРОЙСТВО В ДИАЛИЗАТОРЕ | 1996 |

|

RU2159634C2 |

| УПЛОТНЕНИЕ ДЛЯ ЦАПФЫ ПОДШИПНИКА ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2008 |

|

RU2378542C2 |

| Опора прокатного валка клети дрессировочного стана | 1988 |

|

SU1563583A3 |

| Торцовое уплотнение вала | 1983 |

|

SU1120141A1 |

| Установка для центробежной биметаллизации втулок | 1984 |

|

SU1260110A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ БЛОКА, ОБРАЗОВАННОГО АВТОМОБИЛЬНЫМ ДВИГАТЕЛЕМ ВНУТРЕННЕГО СГОРАНИЯ И СВЯЗАННОЙ С НИМ ВЫХЛОПНОЙ СИСТЕМОЙ | 1990 |

|

RU2025683C1 |

Изобретение относится к уплотнению цапфы для подшипника валка. Уплотнение цапфы содержит кольцевой уплотнительный корпус и армирующий элемент для усиления уплотнительного корпуса. Корпус своей опорной поверхностью, направленной коаксиально по отношению к оси валка, соединен с цапфой валка без возможности проворачивания. Корпус выполнен, по меньшей мере, с двумя перемычками, направленными от оси валка и находящимися на расстоянии друг от друга. Перемычки непосредственно или опосредованно находятся в контакте с кольцевым буртиком. Армирующий элемент имеет ширину, которая больше, чем расстояние между наружными сторонами обеих перемычек. Изобретение обеспечивает увеличение качества уплотнения. 8 з.п. ф-лы, 3 ил.

1. Уплотнение цапфы для подшипника валка в клети прокатного стана, содержащее кольцевой уплотнительный корпус (50), который своей опорной поверхностью (53), выполненной коаксиально оси (52) валка, соединен с цапфой (2) валка без возможности проворачивания и выполнен, по меньшей мере, с двумя направленными от оси (52) валка перемычками (54, 55), находящимися на расстоянии друг от друга, которые непосредственно или опосредованно находятся в контакте с кольцевым буртиком (7), и армирующий элемент (51) для усиления уплотнительного корпуса (50), отличающееся тем, что армирующий элемент (51) имеет ширину (60), которая больше, чем расстояние (59) между наружными сторонами обеих перемычек (54, 55).

2. Уплотнение цапфы по п.1, отличающееся тем, что каждая из опорных поверхностей (53-1, 53-2), находящихся в контакте с цапфой (2) валка, выполнена симметрично по отношению к соответствующим радиальным средним плоскостям (61, 62) перемычек (54, 55), а выполненные соответственно независимо друг от друга опорные поверхности (53-1, 53-2) имеют такую форму, что радиальная запрессовка кольцевого уплотнительного корпуса (50) выполнена таким образом, что предварительный натяг перемычек (54, 55) и их продолжений, уплотнительных губок (65), является одинаковым по отношению к кольцевому буртику (7), и перемычки (54, 55) свободны от воздействия опрокидывающих моментов.

3. Уплотнение цапфы по п.1, отличающееся тем, что при увеличении осевого расстояния от валка армирующий элемент (51) и/или материал уплотнительного корпуса (50), который находится между армирующим элементом (51) и соответствующей опорной поверхностью (53-1, 53-2), имеют повышенную жесткость.

4. Уплотнение цапфы по п.1, отличающееся тем, что армирующий элемент (51) выполнен из стали, стальной ткани, полимерной ткани, кевларовой ткани, арамидного или карбонового волокна.

5. Уплотнение цапфы по п.1, отличающееся тем, что армирующий элемент (51), по меньшей мере, на одном конце отогнут в радиальном направлении.

6. Уплотнение цапфы по п.5, отличающееся тем, что армирующий элемент (51) в поперечном сечении выполнен s-образным или u-образным.

7. Уплотнение цапфы по п.1, отличающееся тем, что армирующий элемент (51) полностью заделан в уплотнительном корпусе (50).

8. Уплотнение цапфы по п.1, отличающееся тем, что армирующий элемент (51) частично заделан в уплотнительный корпус (50).

9. Уплотнение цапфы по одному из пп.1-8, отличающееся тем, что армирующий элемент (51) выполнен перфорированным.

| Модификатор для чугуна | 1989 |

|

SU1625897A1 |

| US 4099731 A, 11.07.1978 | |||

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ОПОРЫ ПРОКАТНОГО ВАЛКА | 1997 |

|

RU2182269C2 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ПОДШИПНИКА ЖИДКОСТНОГО ТРЕНИЯ | 1996 |

|

RU2148737C1 |

Авторы

Даты

2010-06-10—Публикация

2008-01-28—Подача