Изобретение относится к электронно-лучевой сварке и может быть использовано в сварочных установках с оптическими или оптико-электронными средствами контроля процесса сварки.

Известен способ защиты элементов оптических систем от напыления при электронно-лучевой сварке путем размещения этих элементов в кожухах. При этом ввиду того, что оптические оси элементов совпадают с направлением прямой видимости сварочной ванны или направлены под небольшим углом к нему, элементы экранируют от сварочной ванны прозрачной пленкой, которую по мере запыления постоянно протягивают. Этот способ используют как для защиты осветителей (например, в устройстве по SU №1796380, МПК В23К 15/00, 1993).

Способ, реализованный в устройстве по SU №1796380, принят за ближайший аналог.

Недостатком этого способа является необходимость использования довольно сложного механизма протяжки пленки, работающего в вакууме. Другим недостатком является ненадежность защиты из-за возможности залипания и прожога пленки брызгами и конденсирующимися парами свариваемого металла, влекущими за собой прерывание процесса сварки.

Технической задачей, на решение которой направлено изобретение, является упрощение способа защиты оптических элементов и повышение его надежности.

Поставленная задача решается способом, включающим размещение элемента в кожухе и экранирование его со стороны прямой видимости сварочной ванны, отличающимся от известного тем, что оптическую ось элемента отклоняют от направления прямой видимости сварочной ванны при помощи зеркала, причем угол отклонения задают исходя из условия экранирования направления прямой видимости сварочной ванны кожухом.

Известно, что при электронно-лучевой сварке, осуществляющейся в вакууме, брызги и пары свариваемого металла, ввиду отсутствия конвективных потоков и диффузии, разлетаются от сварочной ванны по прямолинейным траекториям. Поэтому достаточно закрыть защищаемый элемент со стороны прямой видимости сварочной ванны, что и достигается разворотом оптического элемента вместе с кожухом на угол отклонения его оптической оси зеркалом. При этом угол отклонения должен быть достаточным для обеспечения экранирования элемента кожухом со стороны прямой видимости сварочной ванны.

Распыляемый при сварке металл осаждается на зеркале и образует новую зеркальную поверхность. При фотоэлектрической регистрации светового потока от зоны сварки желательно сохранять стабильность его интенсивности и спектрального состава, что достигается при использовании зеркала с зеркальным слоем из свариваемого материала, т.к. при осаждении на зеркале нового зеркального слоя характеристики светового потока существенно не меняются.

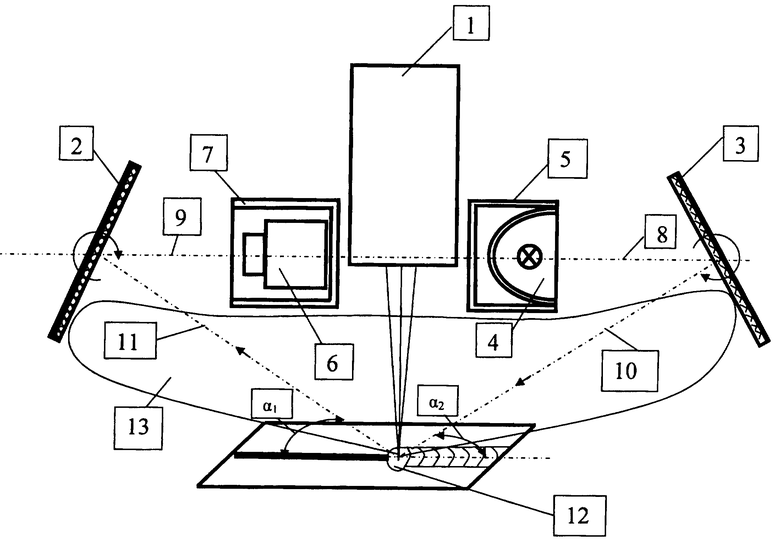

Описание предлагаемого способа иллюстрируется упрощенной схемой примера сварочной установки, реализующей способ.

Установка содержит электронную пушку 1 с закрепленными на ней зеркалами 2 и 3, осветителем 4 в кожухе 5 и видеокамерой 6 в кожухе 7. Посредством зеркал 2, 3 отклоняют оптическую ось 8 осветителя 4 и оптическую ось 9 видеокамеры 6 от направлений (стрелки 10 и 11 соответственно) прямой видимости сварочной ванны 12 с места размещения этих элементов на углы α1 и α2. Разворотом осветителя 4 в кожухе 5 и видеокамеры 6 в кожухе 7 на угол отклонения его оптической оси зеркалом обеспечивают экранирование осветителя 4 и видеокамеры 6 их кожухами 5 и 7 с направления прямой видимости сварочной ванны.

С помощью поворота зеркал 2 и 3 достигается совмещение зоны обработки с зоной наблюдения и зоны засветки с зоной обработки.

Во время сварки продукты распыления разлетаются по прямолинейным траекториям, образуя факел распыления 13. Они оседают на зеркала, образуя новые зеркальные поверхности. При размещении защищаемых элементов в зоне факела продукты распыления оседают на кожухи, не попадая в оптические тракты элементов. Ввиду того что оптимальные углы освещения и наблюдения обеспечиваются размещением зеркал, размещение защищаемых элементов лимитируется только конструкцией и размерами вакуумной камеры сварочной установки, и они могут быть размещены вне зоны факела, что увеличивает надежность защиты.

Для обеспечения стабильности светового потока от зоны сварки целесообразно использовать зеркала с зеркальным слоем из свариваемого материала, которые можно изготовить любым подходящим известным способом, например напылением свариваемого материала в вакууме.

При предлагаемом способе защиты длительность процесса сварки не лимитируется. По окончании процесса и разгерметизации вакуумной камеры напыленный слой, как правило, повреждается (окисляется, отслаивается), поэтому для восстановления работоспособности зеркал его удаляют, например смывают подходящим травильным раствором.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство системы защиты видеонаблюдения процесса плавления жидкой ковки | 2023 |

|

RU2814508C1 |

| Устройство для защиты стенок вакуумной камеры от напыления | 2021 |

|

RU2773203C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 1992 |

|

RU2036761C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2047445C1 |

| Способ защиты катода электронно- лучевой пушки | 1978 |

|

SU725844A1 |

| Стереодисплей (варианты), видеокамера для стереосъёмки и способ компьютерного формирования стереоизображений для этого стереодисплея | 2017 |

|

RU2698919C2 |

| Способ наведения электронного луча на стык свариваемых деталей | 1985 |

|

SU1303326A1 |

| Устройство для электронно-лучевой сварки | 1986 |

|

SU1366335A1 |

| ЭЛЕКТРОННО-ЛУЧЕВАЯ СВАРОЧНАЯ ПУШКА | 1990 |

|

SU1799190A1 |

| Устройство защиты катода электронно-лучевой пушки и стенок вакуумной камеры от напыления | 1987 |

|

SU1761409A1 |

Изобретение относится к способу защиты элементов оптической системы от напыления при электронно-лучевой сварке и может быть использовано в сварочных установках с оптическими или оптико-электронными средствами контроля процесса сварки. Оптическая система содержит электронную пушку (1) с закрепленными на ней зеркалами (2 и 3), осветителем (4) в кожухе (5) и видеокамерой (6) в кожухе (7). Посредством зеркал (2, 3) отклоняют оптическую ось (8) осветителя (4) и оптическую ось (9) видеокамеры (6) от направлений (стрелки (10 и 11) соответственно) прямой видимости сварочной ванны (12) с места размещения этих элементов на углы α1 и α2. Разворотом осветителя (4) в кожухе (5) и видеокамеры (6) в кожухе (7) на угол отклонения его оптической оси зеркалом обеспечивают экранирование осветителя (4) и видеокамеры (6) их кожухами (5) и (7) с направления прямой видимости сварочной ванны. Технический результат заключается в простоте исполнения и обеспечении высокой надежности защиты. 1 з.п. ф-лы, 1 ил.

1. Способ защиты элементов оптической системы, представляющих собой осветитель и видеокамеру, от напыления при электронно-лучевой сварке с использованием электронной пушки, заключающийся в том, что упомянутые элементы размещают в кожухах и экранируют их со стороны прямой видимости сварочной ванны, для чего на электронной пушке закрепляют зеркала, посредством которых отклоняют оптическую ось осветителя и оптическую ось видеокамеры от направления прямой видимости сварочной ванны с места размещения упомянутых элементов и осуществляют разворот упомянутых элементов в кожухах на угол отклонения их оптических осей упомянутыми зеркалами.

2. Способ по п.1, отличающийся тем, что используют зеркало с зеркальным слоем из свариваемого материала.

| Устройство для освещения рабочей зоны в герметичной камере | 1991 |

|

SU1796380A1 |

| SU 1823319 A, 20.04.1996 | |||

| Устройство защиты катода электронно-лучевой пушки и стенок вакуумной камеры от напыления | 1987 |

|

SU1761409A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2047445C1 |

| RU 2056244 C1, 20.03.1996. | |||

Авторы

Даты

2010-06-10—Публикация

2008-03-11—Подача