Изобретение относится к электронно-лучевой сварке, наплавке, аддитивному выращиванию с помощью электронного луча, в частности к устройствам защиты стенок вакуумной камеры от напыления продуктами испарения свариваемого или наплавляемого материала и может быть использовано в различных областях машиностроения.

Известен ОСТ 92-1151-81 «Сварка электронно-лучевая деталей из металлов и сплавов. Технические условия» и РД5.95070-91 «Электроннолучевая сварка изделий из сплавов типов ПТ-3В, 5В и ТЛ». По данным техническим документам не предусмотрена защита от паров металла внутренних стенок вакуумной камеры.

Отсутствие данной защиты приводит к следующему недостатку:

- вывод из эксплуатации на длительный срок (от 2 до 7 дней в зависимости от объема камеры) с целью ручной очистки внутренних поверхностей камеры от осажденных паров металла с применением слесарного инструмента.

Наиболее близким к изобретению аналогом, принятым за прототип, является устройство защиты катода электронно-лучевой пушки и стенок вакуумной камеры от напыления [патент СССР на изобретение №SU 1761409, МПК В23К 15/00, опубликовано 15.09.1992 г.], содержащий экран в виде полого усеченного конуса, который своим большим основанием обращен к торцу электронно-лучевой пушки. На большом основании смонтирована крышка с отверстиями, в центральном отверстии установлена трубка с каналом переменного сечения для прохождения электронного луча. Напротив большего бокового отверстия цилиндрической части крышки установлен вогнутый экран. На стенки усеченного конуса и на вогнутый экран оседают пары металла при сварке деталей.

Известное техническое решение имеет следующие недостатки:

- сложность конструкции - это обусловлено большим количеством сборочных узлов, что приводит к длительному времени обслуживания устройства и длительному времени вывода установки из эксплуатации;

- ограниченные технологические возможности: применение данного устройства только для внутрикамерных пушек и сварки изделий из алюминиевых сплавов;

- усиливается эффект «высоковольтного пробоя» из-за паров металла;

- низкий эффект защиты;

- установочный размер «а» - расстояние от поверхности свариваемой детали до торца конуса экрана постоянный и отрицательно сказывается при сварке деталей с различными габаритами, что влияет на эффективность защиты стенок вакуумной камеры от напыления;

- возможность отслоения налета в защитном экране и основании конуса и попадание в сварочную ванну во время сварки, что снижает качество сварного соединения;

- ограничение фокусного расстояния;

- перегрев конуса во время сварки;

- нет возможности настройки на стык по вторичным электронам;

- ограничение зоны видимости и невозможность подачи проволоки из-за установочного размера «а».

Общими признаками прототипа и изобретения являются:

- защитный экран из немагнитного металлического материала от напыления паров металла для стенок вакуумной камеры.

Задачами изобретения являются:

- упрощение конструкции устройства с расширением технологических возможностей, расширение области применения устройства, повышение эффективности защиты стенок камеры, повышение качества сварных соединений.

Достигаемые технические результаты изобретения:

- снижение времени обслуживания устройства (конструкция проста в сборке-разборке, минимальное время вывода установок из эксплуатации);

- возможность применения устройства защиты стенок для электроннолучевых установок со стационарными и внутрикамерными пушками;

- расширение диапазона по материалам (алюминиевые, титановые, никелевые сплавы, стали и др.) и габаритам свариваемых изделий;

- повышение эффективности защиты стенок вакуумной камеры от осаждения паров металла;

- исключение попадания отслоившегося налета в сварочную ванну во время сварки;

- возможность изменения фокусного расстояния;

- видимость процесса сварки и возможность подачи проволоки. Технический результат достигается тем, что в устройстве для защиты стенок вакуумной камеры от напыления, содержащем защитный металлический экран из немагнитного материала, согласно изобретению защитный экран выполнен в виде сборно-разборных панелей, состыкованных между собой по прилежащим изогнутым продольным краям не выступая друг относительно друга, причем по крайней мере в одной панели выполнено одно технологическое отверстие для связи с вакуумной системой. Поверхность панелей с рабочей стороны выполнена шероховатостью не более 0,2 мкм. При необходимости по крайней мере одна из панелей имеет одно технологическое отверстие для наблюдения за процессом сварки с встроенными сменяемыми стеклами или пленками.

Сущность предлагаемого изобретения поясняется рисунками, где

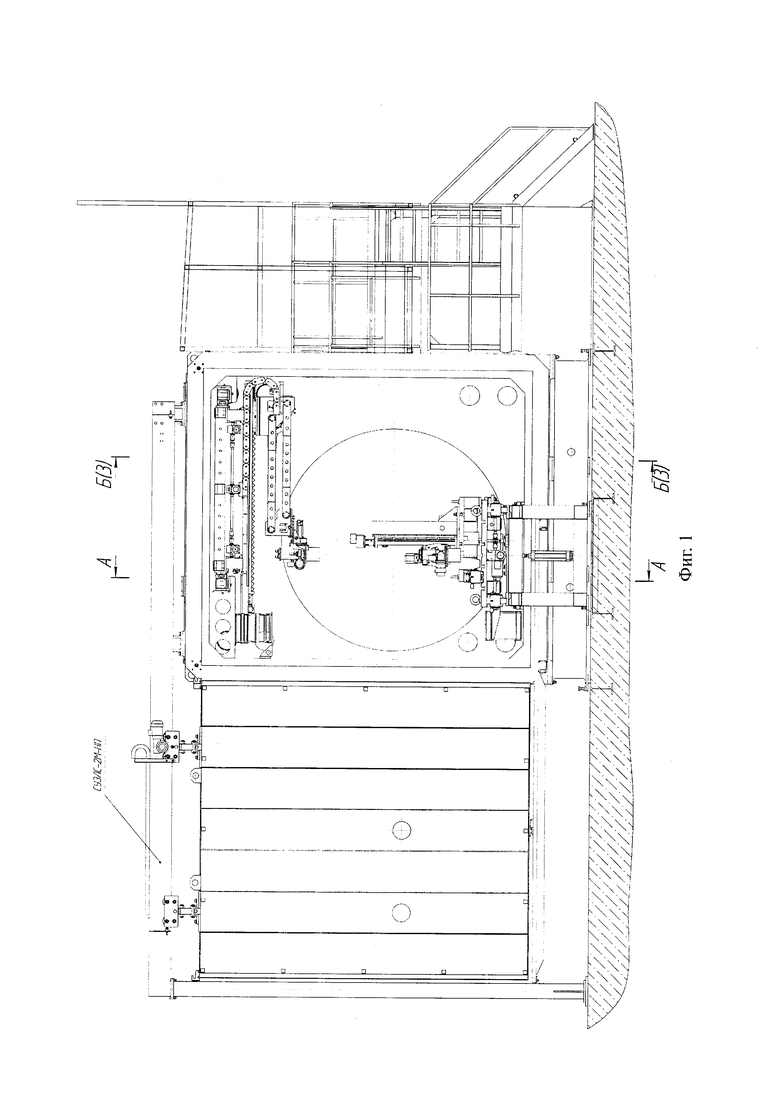

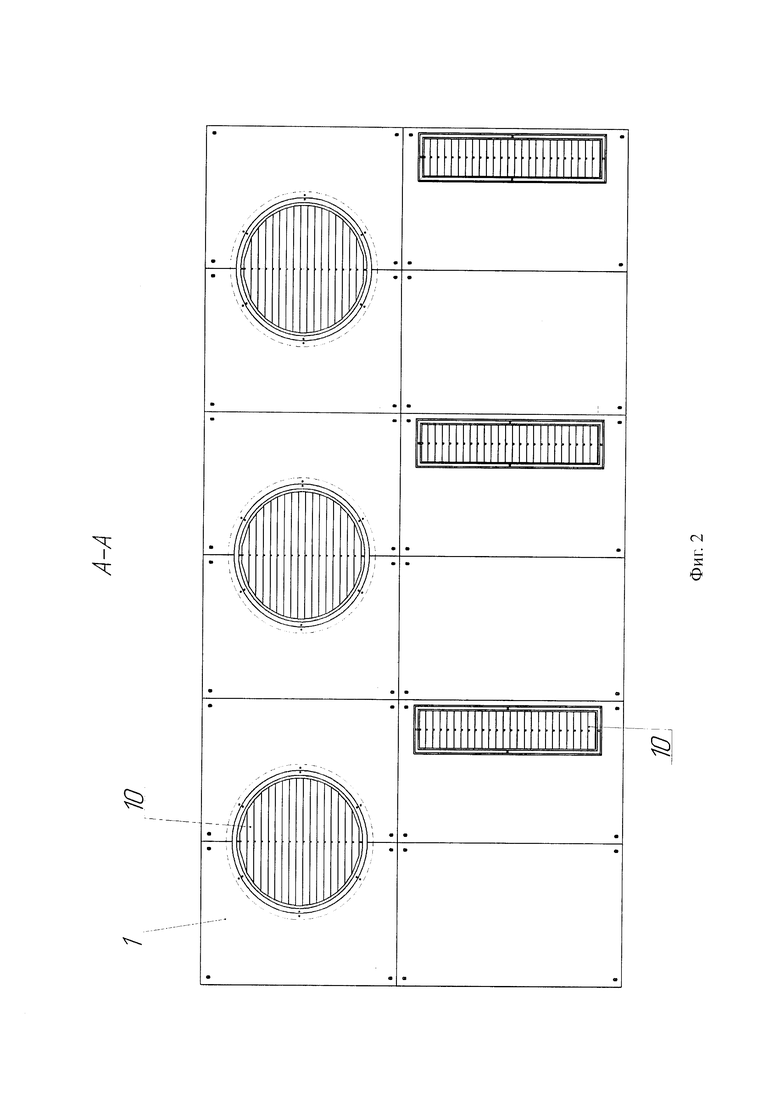

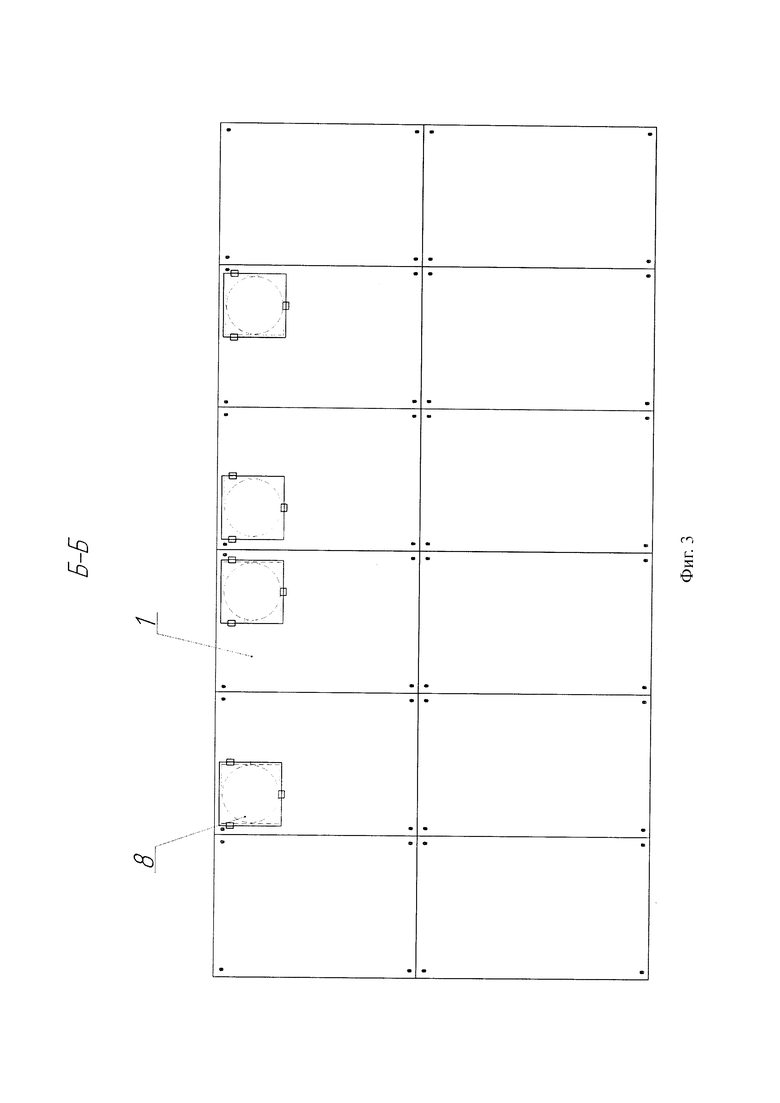

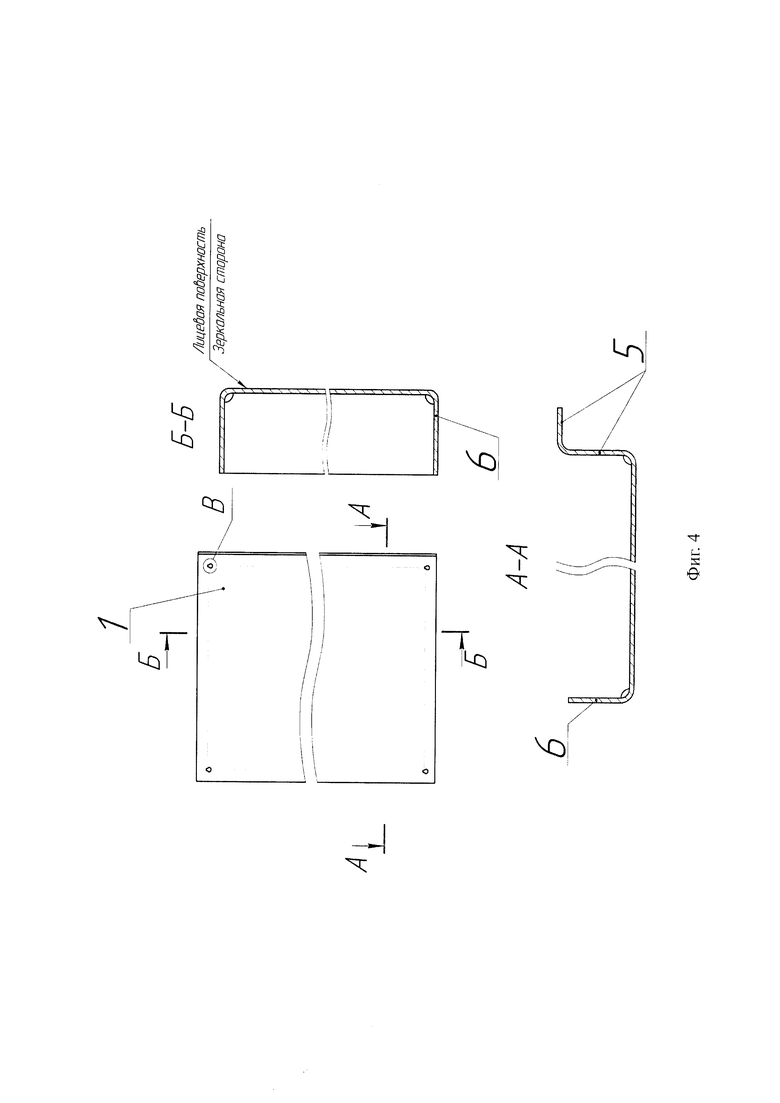

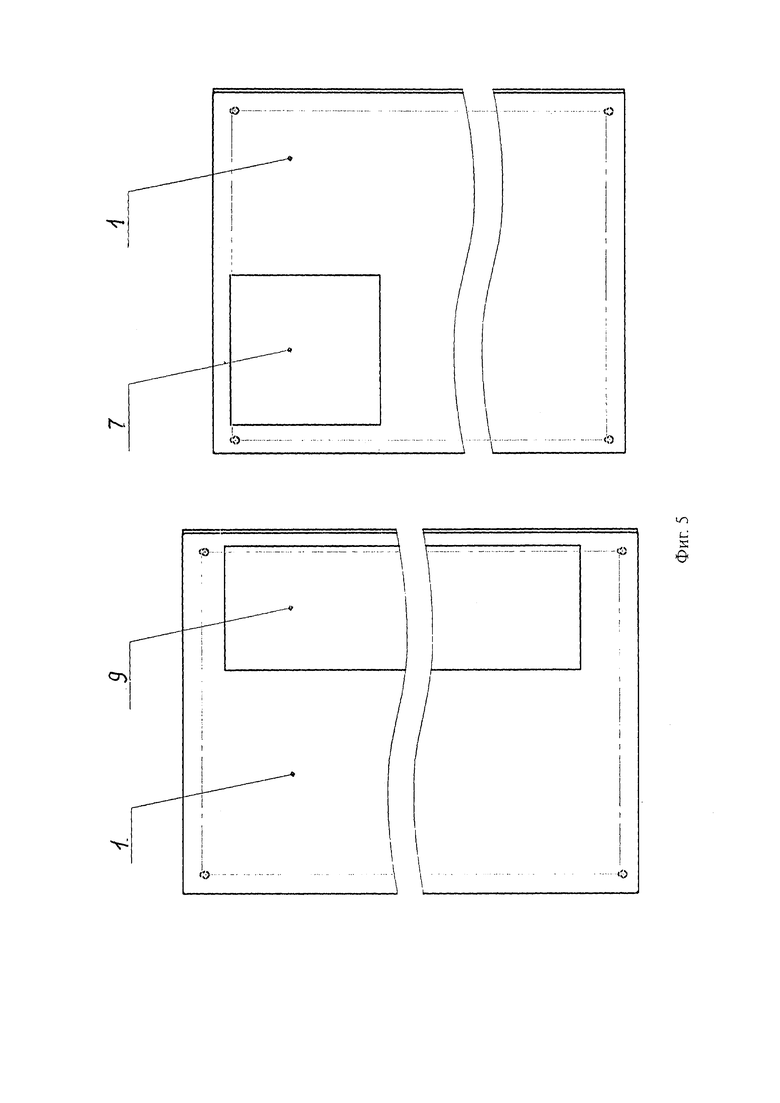

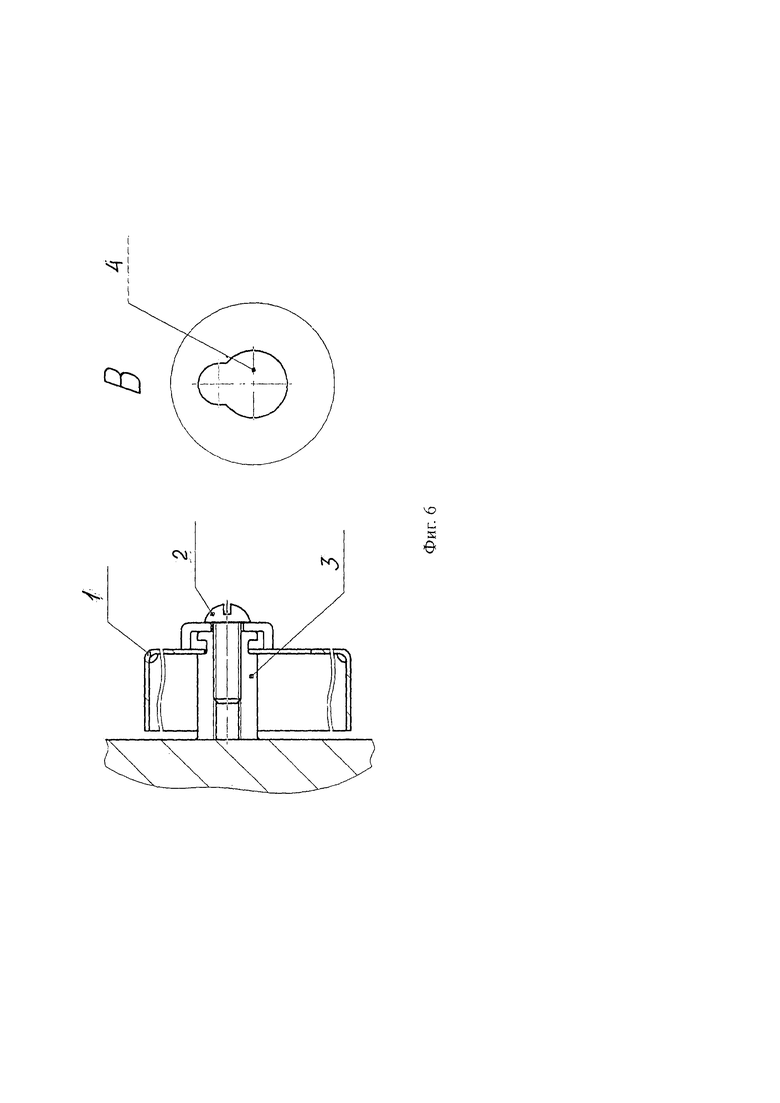

- на фиг. 1 показан общий вид электронно-лучевой установки с устройством защиты стенок вакуумной камеры от напыления, на фиг.2 показан разрез А-А фигуры 1, на фиг. 3 - разрез Б-Б фигуры 1, на фиг. 4 показан общий вид защитной панели, на фиг. 5 - защитные панели с вырезом под решетку для вакуумной системы и смотровое окно, на фиг. 6 - крепление защитных панелей к стенке вакуумной камеры.

Устройство защиты стенок вакуумной камеры представляет собой металлические панели 1 из немагнитного материала. Панели прикреплены с помощью болта 2 к бобышкам 3, которые приварены к внутренней стенке вакуумной камеры. На каждой панели 1 выполнены четыре отверстия 4 для надежной и быстрой установки их на бобышки 3.

Панели 1 выполнены по прилежащим краям стыковки с двухступенчатым загибом 5 и ответным одноступенчатым загибом 6 для соединения друг с другом и исключения попадания паров металлов в стык между панелями. Двухступенчатый загиб 5 каждой панели при сборке заходит за ответный одноступенчатый загиб 6 последующей панели.

При необходимости одна из панелей 1 имеет одно отверстие 7 для оформления смотрового окна, предназначенного для наблюдения за процессом сварки. В отверстие 7 установлено сменное стекло или пленка 8.

Для вакуумной системы по крайней мере в одной из панелей 1 предусмотрено одно технологическое отверстие 9 для связи с вакуумной системой для откачки и напуска воздуха. Для защиты на отверстие 9 установлена защитная решетка 10.

Для повышения эффективности очистки данного устройства от напыления паров металла лицевую (рабочую) поверхность панелей изготавливают шероховатостью не более 0,2 мкм.

Работа по установке устройства зашиты стенок вакуумной камеры от напыления осуществляется следующим образом.

Панели 1 начинают устанавливать от противоположной стороны двери электронно-лучевой камеры для того, чтобы двухступенчатый загиб панели заходил за ответный одноступенчатый загиб последующей панели. Установку панелей 1 осуществляют на бобышки 3, далее панели 1 закрепляют болтом 2 к бобышкам 3 для надежной фиксации.

Для практической реализации данного устройства выполняли электронно-лучевую сварку кольцевых стыков изделий разных габаритов (диаметр от 100 мм до 1600 мм) из титановых (ПТ-3В, ВТ-23, ВТ-20, ОТ-4 и др.), алюминиевых (АМг6, АМг3, АД-1), никелевых (ЭИ-868), медных (M1) сплавов, высоколегированных (ЭП-609Ш, ЭП-678, ЭП-679, СП-28, 12Х18Н10Т), среднелегированных (ЗОХГСА) и низколегированных (07Х3ГНМЮА, Ст3сп) сталей на электронно-лучевой установке ТЕТА 15Е1000 (толщина свариваемых кромок от 2 до 40 мм) с надкамерной пушкой и СУЭЛС-2М-НП (толщина свариваемых кромок от 5 до 120 мм) с внутрикамерной пушкой. При работе на малых и больших токах 60% паров металла оседает на поверхность панелей, 40% паров оседает на изделие, технологическую оснастку, незащищенные элементы установки (камера наблюдение за процессом сварки и др.). В результате сварки качество сварного соединения соответствует требованиям конструкторской документации.

Устройство позволило осуществить качественную сварку различных материалов - алюминиевые, титановые, никелевые сплавы, стали и др, а также различных по габаритам изделий, так как нет зависимости расстояния от устройства защиты (панелей) до свариваемого изделия (как расстояние от торца конуса до поверхности свариваемого изделия - зависимость в прототипе). В процессе сварки отсутствовали случаи попадания отслоившегося налета в сварочную ванну, 60% паров металла во время сварки пары металла оседали на защитных панелях, закрепленных на стенках камеры. Значительно упростился и ускорился процесс очистки защитных панелей за счет простой и быстрой конструкции и соответственно простой сборки - разборки панелей, что позволило сократить время простоя камер.

Заявленное устройство по сравнению с прототипом проще по конструкции, имеет расширенные технологические возможности и может быть использована для защиты стенок вакуумных камер, как с надкамерными, так и с внутрикамерными пушками, обеспечивает качество сварного соединения различных по габаритам изделий из различных материалов, сокращает время вывода установок из эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 1992 |

|

RU2036761C1 |

| Устройство защиты катода электронно-лучевой пушки и стенок вакуумной камеры от напыления | 1987 |

|

SU1761409A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2047445C1 |

| Устройство для электронно-лучевой сварки | 1986 |

|

SU1366335A1 |

| Устройство защиты катодного узла электронно-лучевой сварочной пушки | 1986 |

|

SU1409436A1 |

| Установка для электронно-лучевой сварки | 1987 |

|

SU1438936A1 |

| Установка для электронно-лучевой сварки | 1987 |

|

SU1593843A1 |

| Установка для электронно-лучевой сварки | 1985 |

|

SU1276463A1 |

| СПОСОБ ЗАЩИТЫ ЭЛЕМЕНТОВ ОПТИЧЕСКИХ СИСТЕМ ОТ НАПЫЛЕНИЯ ПРИ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКЕ | 2008 |

|

RU2391190C2 |

| Способ очистки от напыления металлических поверхностей устройства для защиты стенок вакуумной камеры после изготовления электронно-лучевой сваркой или аддитивным выращиванием изделий из титановых, алюминиевых, медных, никелевых сплавов | 2021 |

|

RU2790494C1 |

Изобретение относится к устройствам защиты стенок вакуумной камеры от напыления продуктами испарения свариваемого или наплавляемого материала и может быть использовано в различных областях машиностроения. Устройство защиты представляет собой металлические панели из немагнитного материала, прикрепленные с помощью болта к бобышкам, которые приварены к внутренней стенке вакуумной камеры. На каждой панели выполнены четыре отверстия для надежной и быстрой установки их на бобышки. Панели выполнены по прилежащим краям стыковки с двухступенчатым загибом и ответным одноступенчатым загибом для соединения друг с другом и исключения попадания паров металлов в стык между панелями. Двухступенчатый загиб каждой панели при сборке заходит за ответный одноступенчатый загиб последующей панели. По крайне мере в одной панели выполнено одно отверстие для связи с вакуумной системой для откачки и напуска воздуха. Для защиты на отверстие установлена защитная решетка. Устройство обеспечивает эффективную защиту стенок вакуумной камеры от напыления при сварке различных материалов, повышение качества сварного соединения, минимальное время обслуживания устройства и минимальное время вывода электронно-лучевых установок из эксплуатации. 2 з.п. ф-лы, 6 ил.

1. Устройство для защиты стенок вакуумной камеры от напыления, содержащее защитный металлический экран из немагнитного материала, отличающееся тем, что защитный экран выполнен в виде сборно-разборных панелей, выполненных с возможностью прикрепления к стенкам вакуумной камеры, при этом панели по прилежащим краям стыковки выполнены с двухступенчатым загибом по продольному краю и ответным одноступенчатым загибом по другому продольному краю и состыкованы между собой по прилежащим изогнутым продольным краям с обеспечением захода двухступенчатого загиба предыдущей панели за ответный одноступенчатый загиб последующей панели, не выступая друг относительно друга, причем по крайней мере в одной панели выполнено одно технологическое отверстие для связи с вакуумной системой.

2. Устройство по п. 1, отличающееся тем, что поверхность панелей с рабочей стороны выполнена с шероховатостью не более 0,2 мкм.

3. Устройство по п. 1, отличающееся тем, что по крайней мере одна панель имеет одно технологическое отверстие с встроенным сменным стеклом или пленкой для наблюдения за процессом сварки.

| Устройство защиты катода электронно-лучевой пушки и стенок вакуумной камеры от напыления | 1987 |

|

SU1761409A1 |

| RU 1823319 C, 20.04.1996 | |||

| ГЕРМЕТИЧНЫЙ БОКС ДЛЯ РАЗМЕЩЕНИЯ ОПТИЧЕСКОГО ОБОРУДОВАНИЯ И ГЕРМЕТИЗИРУЮЩАЯ ПАНЕЛЬ ДЛЯ ГЕРМЕТИЧНОГО БОКСА | 2020 |

|

RU2749348C1 |

| Способ электронно-лучевой сварки закрытых сферических и цилиндрических сосудов и защитное приспособление для его реализации | 2020 |

|

RU2733964C1 |

| УСТАНОВКА ДЛЯ СВАРКИ В ЗАЩИТНОЙ СРЕДЕ | 2005 |

|

RU2294821C2 |

| ВАКУУМНАЯ КАМЕРА ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ ОБРАБОТКИ | 2006 |

|

RU2339494C2 |

| ВАКУУМНАЯ ЭЛЕКТРОТЕРМИЧЕСКАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 1993 |

|

RU2061093C1 |

| CN 111761196 A, 13.10.2020 | |||

| US 20100044350 A1, 25.02.2010 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕДЛЕННОДЕЙСТВУЮЩЕГО УДОБРЕНИЯ | 2012 |

|

RU2509755C1 |

Авторы

Даты

2022-05-31—Публикация

2021-07-28—Подача