Данное изобретение относится к рычагу подвески колес автомобиля, в частности к продольному рычагу, а также к подвеске колес с таким рычагом.

В соответствии с уровнем техники согласно зарегистрированному промышленному образцу DE 29616257 U1 балка жесткого моста, состоящая из трубчатой балки, проходит через пару коробчатых продольных рычагов и приваривается к ним. Чтобы приварить продольные рычаги к балке, они должны быть изготовлены из материала, который можно приварить к материалу балки, к примеру из стали. Кроме того, окончательную отделку, например нанесение антикоррозионного покрытия или лака, можно произвести только после того, как детали будут приварены.

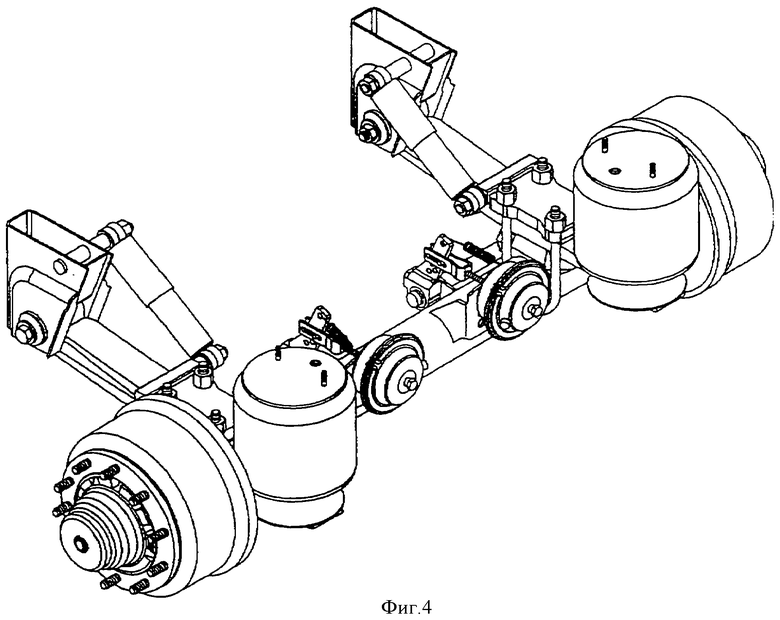

Приваривания продольных рычагов к балке жесткого моста можно избежать, если прикрепить каждый продольный рычаг к балке жесткого моста при помощи двух U-образных стальных скоб, как показано на фиг.4. Этот способ крепления моста особенно пригоден при использовании плоских рессор. При использовании пневмоподвески данный способ крепления, однако, требует большого количества деталей и относительно больших затрат времени во время монтажа/демонтажа продольного рычага, так как каждый продольный рычаг оснащен дополнительными деталями и для каждого продольного рычага необходимо затягивать четыре болта.

Задача настоящего изобретения заключается в создании рычага подвески колес автомобиля, производство которого не требует больших затрат и который просто монтируется/демонтируется. Кроме того, необходимо создать соответствующий способ, а также подвеску колес с подобным рычагом подвески.

Согласно настоящему изобретению предлагается рычаг подвески колес, в частности продольный рычаг с соединительным отверстием для поворотного крепления рычага подвески к раме автомобиля и отверстием для моста для крепления элемента моста к рычагу подвески, при этом отверстие для моста на наружной кромке имеет, по меньшей мере, одну выемку или углубление, например прорезь.

Благодаря простому фиксированию рычага подвески к трубчатой балке его монтаж/демонтаж осуществляется без каких-либо трудностей. Кроме того, для подвески колес с подобным рычагом подвески характерно минимальное количество деталей. Перед монтажом на трубчатую балку и рычаг подвески можно нанести антикоррозионное средство, лак и т.п., так как больше не нужно выполнять сварочные работы. Благодаря тому, что отверстие для моста по существу имеет такой же диаметр, как и соответствующий участок элемента моста, создается сцепление, которое может передавать высокий крутящий момент. Отверстие для моста при этом имеет преимущественно переходную посадку. Однако также возможно предусмотреть подвижную посадку с небольшим зазором около 0,05 мм - 0,5 мм или посадку с натягом, при которой отверстие для моста имеет немного меньший диаметр, чем элемент моста. В таком случае продольный рычаг можно подогреть для установки, чтобы увеличить диаметр, или рычаг подвески можно насадить на элемент моста. Кроме того, наружную кромку отверстия для моста можно раздвинуть в районе углубления, чтобы увеличить диаметр.

Предпочтительно, можно предусмотреть средства крепления, чтобы уменьшить выемку или размеры/ширину выемки таким образом, чтобы рычаг подвески мог закрепиться на элементе моста.

Отверстие для моста преимущественно круглое, при этом отверстие для моста преимущественно имеет такой же диаметр, как и соответствующий участок элемента моста. Однако отверстие для моста может иметь и другую форму, если, к примеру, элемент моста имеет четырехугольное, овальное или иное сечение, целесообразное с технической точки зрения, если используемые формы сечения имеют замкнутое сечение. Вместо элементов моста в отверстие для моста рычага подвески может вставляться опора поворотного кулака наружу или торсионные элементы внутрь, например, в форме поперечины, с соответствующей формой сечения, на которых затем располагаются соответствующие элементы моста. Также допустимо функциональное разделение, при котором опора поворотного кулака и торсионный элемент расположены не на одной и той же оси, а на осях, идущих параллельно друг другу. При этом затем можно при соответствующим образом выбранном расстоянии закрепить как торсионный элемент, так и опору поворотного кулака в двух отверстиях для моста посредством защемления.

Для удобства отверстие для моста в основном адаптировано к форме соответствующего элемента моста.

Отверстие преимущественно представляет собой прорезь, которая заканчивается образованным в зоне стенки рычага подвески углублением, например, в форме круглого или овального отверстия, либо идет до наружной кромки рычага подвески. Благодаря этому удается избежать образования на конце выемки или прорези трещин вследствие внутренних напряжений.

Рычаг подвески отливается из чугуна с шаровидным графитом GGG, серого чугуна GG или из чугуна с пластичным графитом GGV, таким образом, рычаг подвески изготавливается с оптимальными затратами.

Также на рычаге подвески расположены опорный элемент для рессоры моста автомобиля и крепление для амортизатора.

Кроме того, имеется, по меньшей мере, одна деталь зацепления для кинематического зацепления отверстия для моста с элементом моста, благодаря чему элемент моста можно просто расположить в продольном рычаге. Также детали зацепления могут осуществлять защиту от отказов (защита в случае неисправности) в случае отказа крепления и/или выполнять индикаторную функцию для определения нежелательного проворачивания элемента моста.

Рычаг подвески, соответствующий изобретению, имеет преимущественно тавровый профиль или открытый двутавровый профиль, поэтому рычаг подвески имеет высокую прочность на скручивание и высокую жесткость при изгибе.

Кроме того, предлагается способ изготовления рычага подвески для автомобиля, которая включает в себя следующие стадии: изготовление, например, посредством отливки, рычага подвески с отверстием для моста для установки элемента моста и создание выемки, например, в форме прорези, на наружной кромке отверстия для моста.

Можно предусмотреть крепление в зоне расположения выемки, чтобы создать дополнительное закрепление.

Предпочтительно, создается, по меньшей мере, одна деталь зацепления для кинематического зацепления отверстия для моста с элементом моста.

Наконец, предлагается подвеска колес с трубчатой балкой моста в качестве элемента моста и с парой соответствующих изобретению рычагов подвески, при этом подвеска колес преимущественно оснащена прикрепленным тормозным щитом, таким образом, продольный рычаг или трубчатую балку можно демонтировать после предварительного снятия с трубчатой балки прикрепленного тормозного щита.

Далее подробно рассматривается пример воплощения изобретения со ссылкой на прилагаемые чертежи.

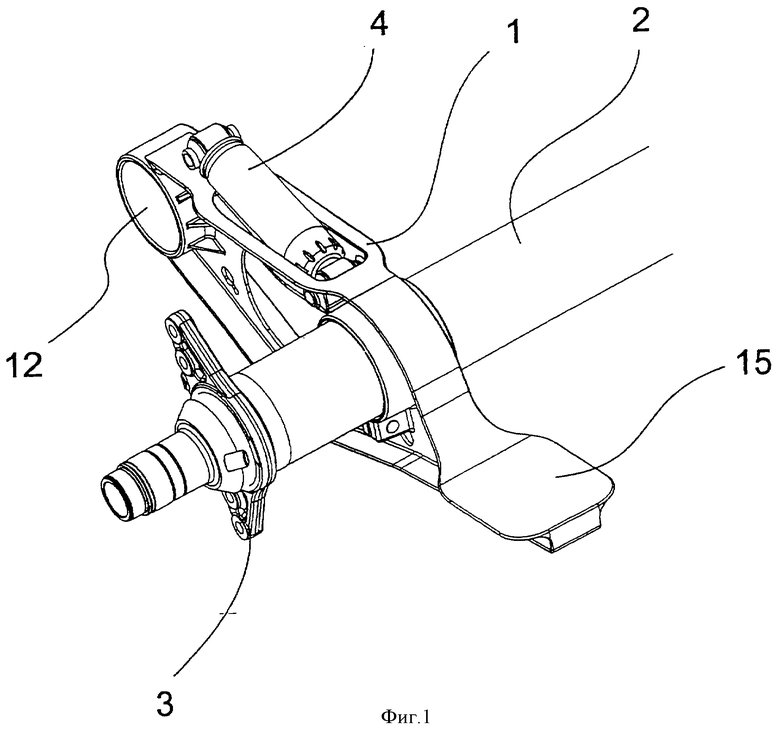

На фиг.1 показана соответствующая изобретению подвеска моста с продольным рычагом 1, трубчатой балкой 2 и прикрепленным тормозным щитом 3.

На фиг.2 представлен вид сбоку продольного рычага 1 с расположенным на нем амортизатором 4.

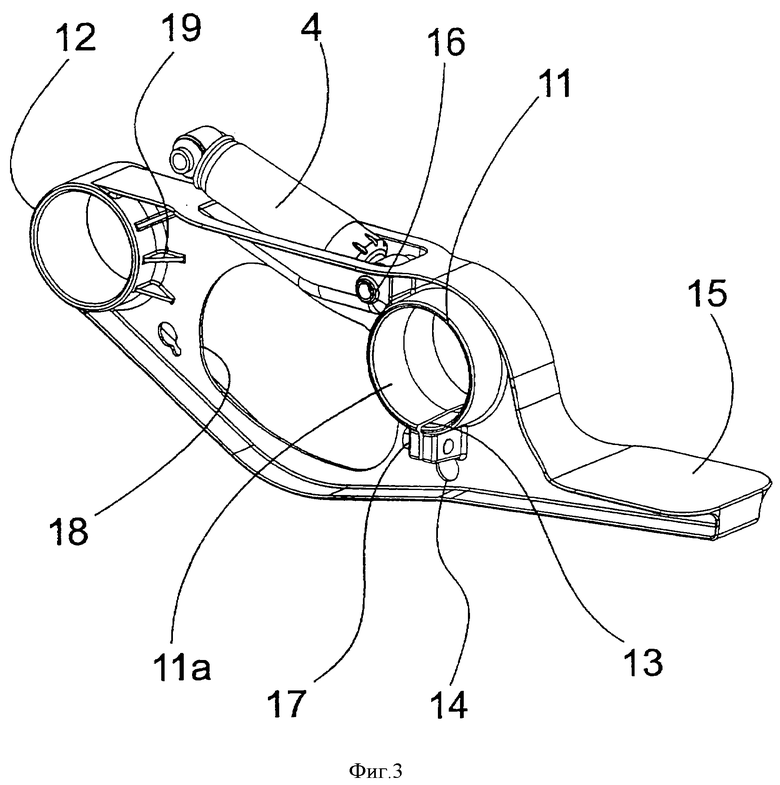

На фиг.3 представлен вид в перспективе продольного рычага 1 с расположенным на нем амортизатором 4.

На фиг.4 показана подвеска колес с двумя продольными рычагами и балкой жесткого моста, известная из уровня техники.

Как показано на фиг.1, трубчатая балка 2 балки жесткого моста проходит через отверстие для моста 11 продольного рычага 1, и на одном конце трубчатой балки расположен прикрепленный тормозной щит 3. Кроме того, на продольном рычаге 1 расположен амортизатор 4, и продольный рычаг 1 имеет крепление для рессоры 15, а также соединительное отверстие 12. Продольный рычаг 1 подвижно прикрепляется посредством соединительного отверстия 12 на раме автомобиля (не показана), например, при помощи резинометаллического элемента. Кроме того, между рамой автомобиля и опорным креплением для рессоры 15 продольного рычага 1 размещается упругий элемент (не показан). При этом упругий элемент предпочтительно содержит пневматическую рессору (не показана). Трубчатая балка 2 имеет на другой (не показанной) стороне автомобиля также продольный рычаг 1, таким образом, подвеска колес образуется двумя продольными рычагами 1 и трубчатой балкой 2.

Соответствующий изобретению продольный рычаг 1 преимущественно отлит из серого чугуна, например GG-60, из чугуна с шаровидным графитом (GGG) или из чугуна с пластичным графитом (GGV), он имеет двутавровый профиль с отверстием 18, как лучше всего показано на фиг.3. При этом изготовление продольного рычага 1 из серого чугуна требует особенно малых затрат, в то время как продольный рычаг 1 из чугуна с шаровидным графитом или из чугуна с пластичным графитом имеет более высокую прочность.

Соединительное отверстие 12 и отверстие для моста 11 можно после изготовления дополнительно обработать с целью создания еще лучшей калибровочной посадки. Диаметр отверстия для моста 11 при этом соответствует в основном диаметру элемента моста или трубчатой балки 2, на который насаживается продольный рычаг 1. Кроме того, наружная кромка 11а отверстия для моста 11 имеет выемку или углубление 13, например, в форме прорези, чтобы посредством средства крепления, например зажимного болта 17, обеспечить фиксацию отверстия для моста 11 на элементе моста. Другими словами, ширина выемки 13 уменьшается посредством зажатия болта 17, благодаря чему становится возможным закрепление продольного рычага 1 на элементе моста. Однако также могут использоваться другие зажимные устройства, чтобы уменьшить выемку, т.е. расстояние, образуемое выемкой на данном участке, с целью зажима.

Калибровочная посадка отверстия для моста 11 преимущественно выполняется как переходная посадка, т.е. диаметр отверстия для моста 11 соответствует в основном диаметру элемента моста, на который насаживается продольный рычаг 1. Другими словами, диаметр отверстия для моста 11 имеет как допуск вверх (зазор), так и допуск вниз (сжатие). Благодаря переходной посадке достигается крепление продольного рычага 1 на элементе моста, которое может передавать высокий крутящий момент и надежно препятствовать смещению элемента моста в боковом направлении, в то время как издержки производства остаются низкими, так как допуск калибровочной посадки не очень мал. Кроме того, можно достигнуть высокого уровня выхода продукции, так как благодаря относительно большому допуску калибровочной посадки процент брака при производстве продольных рычагов можно поддерживать на низком уровне. Допуск должен находиться в пределах от +/-0,05-0,5 мм, лучше всего в диапазоне от 0,2 до 0,4 мм.

Чтобы упростить монтаж, продольный рычаг 1 можно нагреть и/или раздвинуть.

Для случаев применения, в которых предъявляются низкие требования к прочности, калибровочная посадка может осуществляться посредством подвижной посадки с зазором от 0,05 до 5 мм, чтобы обеспечить особенно простой монтаж. С другой стороны, если предъявляются особенно высокие требования к прочности, можно, разумеется, выбрать прессовую посадку.

Поверхности продольного рычага 1 можно обработать еще до установки, например, нанести антикоррозионное покрытие или лак. Это дает преимущество в том, что во время хранения продольного рычага на складе в качестве запчасти становится не нужной специальная антикоррозионная защита, а после установки продольного рычага на автомобиль не нужно наносить антикоррозионное средство и/или лак. Другими словами, продольный рычаг 1 доставляется со склада и просто привинчивается к подвеске колес автомобиля. При этом необязательно осуществлять дополнительную обработку, например, нанесение антикоррозионного средства и лака, как это требуется в соответствии с уровнем техники.

Для улучшения закрепления отверстия для моста 11 на элементе моста можно дополнительно склеить отверстие 11 с элементом моста при помощи специального клея или принять меры, направленные на повышение коэффициента трения.

Кроме того, можно предусмотреть дополнительный элемент зацепления, например, в форме выступа или паза на наружной кромке 11а отверстия для моста 11 (хотя это и не показано). Этот элемент зацепления обеспечивает удобное позиционирование во время монтажа и может, кроме того, выполнять функцию защиты от отказов (защита в случае неисправности), т.е. при отказе фрикционного зажима трубчатая балка надежно удерживается при помощи данного дополнительного элемента зацепления посредством кинематического зацепления. Также элемент зацепления может дополнительно или в одиночку выполнять индикаторную функцию в отношении нежелательного прокручивания элемента моста.

Кроме того, продольный рычаг 1 имеет крепление для рессоры 15 на заднем конечном участке, а также крепление 16, к примеру, в форме болтового отверстия для амортизатора 4. Соединительное отверстие 12 усилено большим количеством ребер 19 на корпусе продольного рычага 1, чтобы повысить прочность при изгибе и жесткость при кручении в продольном направлении. Эти ребра 19 создаются, например, во время процесса отливки.

Продольный рычаг 1 изготавливается простым способом посредством литья из серого чугуна, чугуна с шаровидным графитом или чугуна с пластичным графитом, при этом все элементы отливаются. Другими словами, продольный рычаг 1 изготавливается из одного куска посредством литья, и лишь отверстие для моста 11 и соединительное отверстие 12 необходимо дополнительно обрабатывать.

Для подвески колес преимущественно используются два подобных продольных рычага 1, при этом жесткая стальная трубчатая балка моста вставляется в отверстия для моста 11 обоих продольных рычагов 1 и закрепляется на нем при помощи зажимного болта 17. Однако также возможно в случае с независимой подвеской колес вставлять в отверстие для моста 11 отдельного продольного рычага 1 лишь короткий элемент моста. В случае с жестким мостом подвеска колес может иметь прикрепленный тормозной щит 3, как лучше всего показано на фиг.1, благодаря этому продольный рычаг 1 просто снимается, для этого необходимо демонтировать соединение в соединительном отверстии 12, снять прикрепленный тормозной щит 3 и затем посредством зажимного болта 17 открыть отверстие для моста 11, чтобы снять продольный рычаг 1 с трубчатой балки 2. Таким образом, замена в автомобиле продольного рычага 1 осуществляется простым способом.

Рычаг 1, однако, может также состоять из нескольких частей, которые привинчиваются друг к другу. Хотя это и не показано, продольный рычаг 1 может быть разделен приблизительно в центре отверстия для моста 11 и затем соединяться при помощи двух зажимных болтов 17. Чтобы достигнуть высокой прочности при изгибе и жесткости при кручении продольного рычага 1, он делается из двутаврового профиля с большим отверстием 18 в центре для снижения веса. Снижение веса, получаемое за счет большого отверстия 18, ведет к уменьшению неподрессоренных масс снабженного данной подвеской автомобиля, благодаря чему можно улучшить устойчивость автомобиля при движении. Крепления 16 для амортизатора 4 расположены в литом углублении, чтобы уменьшить место, занимаемое амортизатором 4 подвески колес.

Изобретение, однако, не ограничивается приведенным здесь примером осуществления изобретения. В частности, возможны следующие варианты осуществления изобретения.

1. Продольный рычаг может также изготавливаться, например отливаться, из другого материала, к примеру из алюминия, или алюминиевого сплава, или иного подходящего легкого металла.

2. Крепление 15 для рессоры и крепление 16 для амортизатора 4 моста автомобиля могут располагаться на самом мосту, таким образом, они не расположены на продольном рычаге 1.

3. Продольный рычаг может иметь профиль, отличный от показанного здесь двутаврового профиля. Например, продольный рычаг 1 может иметь литой прямоугольный профиль или тавровый профиль. Возможны также любые иные профили, если они отличаются высокой жесткостью при изгибе и высокой прочностью на скручивание.

4. Хотя в приведенном примере осуществления изобретения показан продольный рычаг для ведомого жесткого моста, соответствующий изобретению рычаг подвески колес может иметь конфигурацию ведущего продольного рычага, поперечного рычага, диагонального рычага или рычагов, ориентированных в разных плоскостях.

5. Хотя в представленном здесь примере осуществления изобретения показан неуправляемый задний жесткий мост, рычаг подвески, соответствующий изобретению, может также использоваться для переднего моста и/или управляемого моста, если в отверстие 11 вставлен соответствующий элемент подобного моста.

6. Хотя и предлагается использовать стальной мост с трубчатой балкой, можно применять также другие материалы с подходящей геометрией и характеристиками материала, например усиленные волокнами металлы или пластмассы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРНЫЙ ТОРМОЗНОЙ ДИСК | 2006 |

|

RU2398978C2 |

| ШАССИ ДЛЯ АВТОМОБИЛЯ ПРОМЫШЛЕННОГО НАЗНАЧЕНИЯ | 2017 |

|

RU2743087C2 |

| ЖЕСТКИЙ МОСТ С ПНЕВМАТИЧЕСКОЙ ПОДВЕСКОЙ | 2012 |

|

RU2610891C2 |

| РЫЧАГ ПОДВЕСКИ МОСТА, А ТАКЖЕ ПОДВЕСКА МОСТА ДЛЯ АВТОМОБИЛЬНОГО МОСТА | 2018 |

|

RU2762014C2 |

| СИСТЕМА ПОДРЕССОРИВАНИЯ ДЛЯ ПОДВЕСОК КОЛЕС АВТОМОБИЛЕЙ | 2012 |

|

RU2514524C2 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ УПРУГОГО ЭЛЕМЕНТА НА МОСТУ АВТОМОБИЛЯ ПРОМЫШЛЕННОГО НАЗНАЧЕНИЯ | 2011 |

|

RU2479441C2 |

| ЗАДНИЙ МОСТ ДЛЯ АВТОМОБИЛЯ, СОДЕРЖАЩИЙ ДВА РЫЧАГА ПОДВЕСКИ, ИМЕЮЩИЕ ВЕРТИКАЛЬНОЕ ОТВЕРСТИЕ | 2010 |

|

RU2537352C2 |

| ПОДВЕСКА МОСТА ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2509658C2 |

| Задняя подвеска транспортного средства | 2021 |

|

RU2769203C1 |

| Двухмостовая пневматическая подвеска транспортного средства | 2022 |

|

RU2792477C1 |

Изобретения относятся к рычагу подвески колес автомобиля, в частности к продольному рычагу, а также к подвеске колес с таким рычагом. Рычаг имеет соединительное отверстие для поворотного крепления рычага подвески на раме автомобиля и отверстие для моста. Элемент моста фиксируется путем зажатия на рычаге подвески с возможностью демонтажа. Отверстие для моста на своей наружной кромке имеет, по меньшей мере, одну выемку в форме прорези и размеры, позволяющие зажать элемент моста. Рычаг подвески колес выполнен литым и содержит средство крепления для уменьшения выемки. Отверстие для моста соответствует конфигурации соответствующего элемента моста. Способ изготовления рычага включает отливку рычага подвески с отверстием для моста, придание отверстию для моста таких размеров, которые позволяют зажать элемент моста, изготовление выемки на наружной кромке отверстия для моста и изготовление средств крепления в зоне расположения выемки. Подвеска колес содержит трубчатую балку в качестве элемента моста и два рычага подвески. Достигается уменьшение количества операций при производстве и упрощение монтажа и демонтажа рычага. 3 н. и 7 з.п. ф-лы, 4 ил.

1. Рычаг подвески колес автомобиля, в частности продольный рычаг, имеющий соединительное отверстие для поворотного крепления рычага подвески на раме автомобиля и отверстие для моста для фиксации элемента моста путем зажатия на рычаге подвески с возможностью демонтажа, при этом отверстие для моста на своей наружной кромке имеет, по меньшей мере, одну выемку в форме прорези и имеет размеры, позволяющие зажать элемент моста, рычаг подвески колес выполнен литым, при этом содержит средство крепления для уменьшения выемки, с тем, чтобы можно было зажать рычаг подвески колес на элементе моста, и в котором отверстие для моста соответствует конфигурации соответствующего элемента моста.

2. Рычаг подвески по п.1, отличающийся тем, что выемка представляет собой прорезь, которая заканчивается округлым отверстием, преимущественно круглым или овальным, или идет до наружной кромки рычага подвески.

3. Рычаг подвески по п.1, отличающийся тем, что он отлит из чугуна с шаровидным графитом GGG, серого чугуна GG или чугуна с пластичным графитом GGV.

4. Рычаг подвески по п.1, отличающийся тем, что на нем расположены опорное крепление для рессоры моста автомобиля и крепление для амортизатора.

5. Рычаг подвески по п.1, отличающийся тем, что он содержит, по меньшей мере, один элемент зацепления для кинематического зацепления отверстия для моста и элемента моста.

6. Рычаг подвески по п.1, отличающийся тем, что он имеет тавровый или двутавровый профиль.

7. Способ изготовления рычага подвески колес автомобиля, включающий отливку рычага подвески с отверстием для моста для установки элемента моста, придание отверстию для моста таких размеров, которые позволяют зажать элемент моста, изготовление выемки на наружной кромке отверстия для моста и изготовление средств крепления в зоне расположения выемки.

8. Способ по п.7, дополнительно включающий изготовление, по меньшей мере, одного элемента зацепления для кинематического зацепления отверстия для моста и элемента моста.

9. Подвеска колес, содержащая трубчатую балку в качестве элемента моста и два рычага подвески в соответствии с любым из пп.1-6.

10. Подвеска колес по п.9, отличающаяся тем, что к ней прикреплен тормозной щит.

| WO 03066355 A1, 14.08.2003 | |||

| US 6340165 S1, 22.01.2002 | |||

| Глушитель шума выпуска двигателя внутреннего сгорания | 1986 |

|

SU1315626A1 |

| US 5375871 A, 27.12.1994 | |||

| 0 |

|

SU153779A1 | |

| RU 2004101405 A, 10.02.2005 | |||

| ВЛАДИСЛАВЛЕВ B.C | |||

| и др | |||

| Справочник металлиста | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Книга первая | |||

| Автоматический сцепной прибор американского типа | 1925 |

|

SU1959A1 |

| АЛЕКСАНДРОВ М.П | |||

| Тормозные устройства | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Подвеска колес ведущего моста автомобиля | 1958 |

|

SU119079A1 |

Авторы

Даты

2010-06-10—Публикация

2006-08-09—Подача